Физикохимия поверхности и защита материалов, 2022, T. 58, № 4, стр. 407-413

Условия формирования пористых оксидных покрытий, подавляющих коронный разряд при передаче электричества по силовым высоковольтным проводам

А. И. Мамаев 1, *, В. А. Мамаева 1, А. Е. Рябиков 1, Ю. Н. Долгова 1

1 Федеральное государственное автономное образовательное учреждение высшего образования

“Национальный исследовательский Томский государственный университет” (НИ ТГУ)

634050 Томская обл., Томск, пр. Ленина, 36, Россия

* E-mail: aim1953@yandex.ru

Поступила в редакцию 24.11.2021

После доработки 06.12.2021

Принята к публикации 11.01.2022

- EDN: WEKJCQ

- DOI: 10.31857/S0044185622040131

Аннотация

Разработаны пористые неметаллические неорганические покрытия, сформированные методом импульсного микроплазменного оксидирования алюминиевого провода марки А5Е, применяемого в сталеалюминиевых проводах. Покрытия снижают потери мощности на коронный разряд от 80 до 20% и повышают напряжение возникновения коронного разряда при передаче электричества по силовым высоковольтным проводам. Выявлено пять наиболее важных параметров таких покрытий: толщина, пористость, диаметр пор, смачиваемость и тангенс диэлектрических потерь. Разработана основа методики экспрессной оценки эффективности подавления покрытиями коронного разряда на основании тангенса диэлектрических потерь.

ВВЕДЕНИЕ

До 30% от общих потерь при передаче электроэнергии по силовым высоковольтным проводам с напряжением 300 кВ и выше составляют потери мощности на коронный разряд [1]. Уменьшение потерь электроэнергии актуально и важно как с экономической стороны, так и со стороны требований “зеленой” энергетики. Один из методов подавления коронного разряда на проводах – нанесение покрытий [2, 3]. Современным и перспективным методом формирования неорганических покрытий является импульсное микроплазменное оксидирование [4], условия которого подобны тем, которые возникают во время коронного разряда на влажных высоковольтных проводах при передаче по ним электрического тока [5, 6].

Потери мощности на коронный разряд на сухом проводе невелики, но становятся существенными при смачивании провода, например, атмосферной влагой (туман, дождь). Следовательно, особое значение приобретает разработка (создание и исследование) покрытий, эффективно подавляющих коронный разряд на проводе во влажной среде.

Ранее [7] авторами смоделированы начальные стадии возникновения коронного разряда, показавшие возможность его подавления на 80%. Экспериментальные результаты показали снижение потерь мощности на 20%. Отличие между теоретическими (80%) и практическими (20%) значениями, вероятно, связано с тем, что сформированные покрытия имеют как сквозную, так и поверхностную пористости. Электрическая прочность пористого материала при моделировании принята бесконечно высокой, а коэффициент диффузии в уравнениях Фика равен молекулярному. При этом можно ожидать отличие молекулярного коэффициента диффузии от эффективного при высоком напряжении электрического поля [7]. Кроме этого, необходимо понимать, насколько потенциал провода превышает потенциал возникновения коронного разряда.

Когда на проводе сформировано покрытие, важными становятся характеристики пористого неметаллического неорганического слоя, в частности – размер пор. При малых диаметрах пор смачивание затруднено, так как в порах возникает расклинивающее давление [7]. Следовательно, необходима разработка пористых покрытий с оптимальными параметрами пористости. Импульсное микроплазменное оксидирование давно зарекомендовало себя как способ, позволяющий наносить на вентильные металлы покрытия с требуемыми размерами пор, пористостью, толщиной, составом, структурой и прочими физико-химическими и механическими характеристиками. Свойства покрытий зависят от условий их формирования (электролит, режим), что изучено достаточно полно [4]. На основании большого накопленного опыта метод импульсного микроплазменного оксидирования может быть успешно использован для создания функциональных покрытий на силовых высоковольтных проводах.

Исследование потерь мощности на коронный разряд является весьма затратной процедурой. Разработка методики экспрессной оценки эффективности подавления покрытиями коронного разряда является актуальной задачей как с точки зрения снижения затрат (время, ресурсы, финансы), так и для обеспечения стабильного и достоверного выходного контроля покрытий. Поэтому выявление связи характеристик покрытий, напрямую зависящих от условий их формирования, с их электрофизическими свойствами, например величиной тангенса диэлектрических потерь, является актуальной задачей.

Цель работы – создание и исследование пористых наноструктурных неметаллических неорганических покрытий, полученных методом импульсного микроплазменного оксидирования, эффективно подавляющих коронный разряд на силовых высоковольтных проводах.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве материала основы выбрали алюминий марки А5Е, так как он является основным в производстве сталеалюминиевых проводов марки АС 300/39 (ГОСТ 839-80). В табл. 1 приведены разработанные условия импульсного микроплазменного нанесения покрытий, снижающих потери мощности на коронный разряд при передаче электрической энергии по алюминиевому проводу марки А5Е, а также приведены соответствующие каждому покрытию значения тангенса диэлектрических потерь, измеренные мостом “Е7-8” по стандартной методике (ГОСТ 22372-77). В качестве солей выбрали нейтральные, хорошо растворимые в воде соединения, которые не приведут к коррозии стального сердечника провода. Среда электролита – нейтральная или слабощелочная. Добавки (Na2SiO3, KMnO4, K3[Fe(CN)6]) выбрали из соображений, ставящих перед собой цель создания покрытий с лучшей электрической прочностью и малой пористостью.

Таблица 1.

Условия нанесения покрытий и тангенс диэлектрических потерь

| № | Cостав, г/л | Режим | tgφ, % | ||

|---|---|---|---|---|---|

| U, В | t, мин | τ, мкс | |||

| 1 | Na2SiO3·9H2O – 15 г/л, KOH – 3 г/л, Na2HPO4·10H2O – 8 г/л |

400 | 15 | 100 | 7.2 |

| 2 | Na2SiO3·9H2O – 15 г/л, KOH – 3 г/л, Na2HPO4·10H2O – 8 г/л |

400 | 30 | 100 | 6.2 |

| 3 | Na2HPO4·10H2O – 20 г/л, Na2B4O7·12H2O – 10 г/л, KMnO4 – 10 г/л |

400 | 15 | 100 | 2.5 |

| 4 | Na2HPO4·10H2O – 20 г/л, Na2B4O7·12H2O – 10 г/л, KMnO4 – 10 г/л, K3Fe(CN)6 – 5 г/л |

400 | 12 | 100 | 4.3 |

| 5 | Na2HPO4·10H2O – 20 г/л, Na2B4O7·12H2O – 10 г/л, K3Fe(CN)6 – 5 г/л |

400 | 15 | 100 | 1.4 |

| 6 | Na2HPO4·10H2O – 20 г/л, Na2B4O7·12H2O – 10 г/л, KMnO4 – 10 г/л, K3Fe(CN)6 – 10 г/л |

300 | 10 | 50 | 5.2 |

| 100 | 6.5 | ||||

| 150 | 6.0 | ||||

| 200 | 1.3 | ||||

| 200 | 50 | 12.0 | |||

| 100 | 7.5 | ||||

| 150 | 8.5 | ||||

| 200 | 10.5 | ||||

| 7 | Na2HPO4·10H2O – 10 г/л, Na2B4O7·12H2O – 5 г/л, K3Fe(CN)6 – 10 г/л |

300 | 10 | 50 | 8.5 |

| 100 | 9.0 | ||||

| 150 | 6.7 | ||||

| 200 | 5.4 | ||||

Покрытия обладают необходимыми механической прочностью и коррозионной стойкостью. С увеличением продолжительности обработки и длительности импульса тангенс диэлектрических потерь уменьшается (табл. 1). Потери мощности на коронный разряд и напряжение возникновения коронного разряда регистрировали на базе лабораторной установки высокого напряжения (действующее напряжение – до 100 кВ) инженерной школы энергетики НИ ТПУ. Для проверки способности покрытий снижать потери мощности на коронный разряд и для проверки ранее [7] разработанных математических моделей взяли провода диаметром 5.5 мм марки А5Е с микроплазменным покрытием; образец сравнения – новый провод диаметром 5.5 мм без покрытия. Диаметр провода выбрали из условий работы высоковольтной установки. Провод устанавливали в крепления штатива (расстояние между проводом и “землей” – 23.8 см) и вытягивали, регулируя положение крепежных механизмов штатива. Потери мощности, полученные для провода диаметром 5.5 мм, могут быть пересчитаны по стандартной методике [8] для других диаметров провода и для более высоких напряжений. Потери мощности определяли по площади гистерезиса вольт-кулоновой характеристики сухих и влажных проводов с покрытием и без покрытия при различных напряжениях [9]. Напряжение возникновения коронного разряда регистрировали осциллографом “GW Instek GOS-620FG” в момент резкого искажения симметричности гистерезиса вольт-кулоновой характеристики. Толщину покрытия измеряли вихревым толщиномером “QuaNix 1500”.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

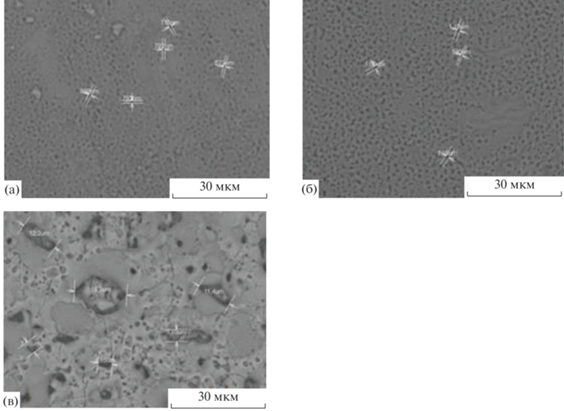

Исследование полученных образцов с помощью сканирующей электронной микроскопии позволило увидеть (рис. 1) поверхность покрытий, сформированных методом импульсного микроплазменного оксидирования при поляризующем напряжении 300 В, частоте тока 50 Гц в электролите состава: H3BO3 – 35 г/л, H3PO4 – 11 г/л, KOH – 15 г/л, NaF – 10 г/л; продолжительность оксидирования – 10 минут. Цвет покрытия – серый, при смачивании – темно-серый.

Рис. 1.

Микрофотографии поверхности покрытия, полученного при различных длительностях импульса: 50 мкс (а), 100 мкс (б), 150 мкс (в).

Получены стабильные пористые покрытия с пористостью до 15% и с квазиравномерно расположенными порами диаметром 1–10 мкм (рис. 1); поверхностная и сквозная пористости отличаются [7]. С увеличением длительности импульса поверхностная пористость, диаметр пор и расстояние между порами увеличиваются. При длительности импульса 150 мкс появляются поры с диаметром 30 мкм и более.

Смачивание и растекание жидкости по поверхности связаны с величиной поверхностного натяжения жидкости [10], которая зависит от поляризационного потенциала [5, 6]. Весовые измерения сухого и мокрого покрытий аналогичны ранее применявшейся методике исследования пористости [4, С. 343], но не дают представления о смачиваемости из-за большой ошибки, связанной с испарением и/или сохранением пленки воды на поверхности покрытия (в отличие от масла). Ввиду того, что проведение таких измерений не отражает реальные условия работы покрытия при высоких напряжениях, изучение смачиваемости проводили визуально: по появлению более темных оттенков в цвете покрытия после контакта с водой, а также по увеличению веса при отсутствии капель.

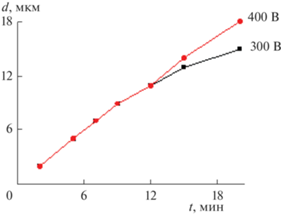

На рис. 2 показана зависимость толщины покрытия от продолжительности его микроплазменного формирования при длительности импульса 200 мкс, частоте тока 50 Гц в электролите состава: H3BO3 – 35 г/л, H3PO4 – 11 г/л, KOH – 15 г/л, NaF – 10 г/л.

Рис. 2.

Зависимость толщины покрытия (d) от продолжительности его формирования (t) при напряжении 300 и 400 В.

В начальный период формирования покрытия скорость его нанесения составляет 1 мкм/мин, а с увеличением времени эта скорость уменьшается (рис. 2). С увеличением напряжения толщина покрытия увеличивается.

Эффективность подавления коронного разряда покрытиями, сформированными на алюминиевых проводах марки А5Е при напряжении 400 В в электролите состава: H3BO3 – 17 г/л, H3PO4 – 5 г/л, KOH – 7.5 г/л, NaF – 5 г/л, представлена в табл. 2. Результаты получены при напряжениях на проводе U = 60 кВ и U = 75 кВ. На основании вольт-кулоновых характеристик рассчитаны относительные снижения потерь мощности (Pотн) по формуле (1):

(1)

${{P}_{{{\text{отн}}}}} = \frac{{{{P}_{{{\text{б/п}}}}} - {{P}_{{\text{п}}}}}}{{{{P}_{{{\text{б/п}}}}}}} \times 100\% ,$Таблица 2.

Режимы формирования, напряжение возникновения коронного разряда, относительные снижения потерь мощности и тангенс диэлектрических потерь покрытий

| Образец | Длит. импульса, мкс | Время нанесения, с | Uнач.ср ± Δ, кВ (сухой) | Uнач.ср ± Δ кВ (влажный) | Pотн, %

(75 кВ, сухой) |

Pотн, %

(60 кВ, сухой) |

Pотн, %

(75 кВ, влажный) |

Pотн, %

(60 кВ, влажный) |

tgφ |

|---|---|---|---|---|---|---|---|---|---|

| Без покрытия | – | – | 53.3 ± 0.2 | 49.94 ± 0.2 | – | – | – | – | |

| 1 | 200 | 300 | 53.7 ± 0.6 | 52.32 ± 0.6 | – | – | 4 | 3 | 9 |

| 2 | 200 | 600 | 53.6 ± 0.5 | 52.86 ± 0.5 | – | – | 11.5 | 15 | 11 |

| 3 | 200 | 900 | 54.7 ± 0.5 | 53.46 ± 0.5 | 14 | 8 | 4 | 18.5 | 2.5 |

| 4 | 100 | 600 | 54.2 ± 0.2 | 50.66 ± 0.2 | – | – | 0.77 | 8 | 15 |

| 5 | 100 | 900 | 54.0 ± 0.4 | 50.16 ± 0.4 | – | – | 4 | 11 | 25 |

| 6 | 150 | 600 | 55.3 ± 0.4 | 54.8 ± 0.4 | 6 | 8 | 2.5 | 20 | 7 |

| 7 | 50 | 900 | 53.8 ± 0.2 | 53.46 ± 0.2 | 3 | 0 | 14 | 17 | 5 |

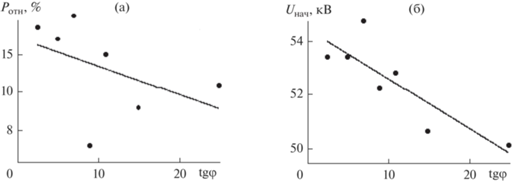

Для покрытий, полученных в различных режимах, Pотн и напряжение возникновения коронного разряда (Uнач) уменьшаются с уменьшением tg φ (табл. 2). Для U = 60 кВ эта зависимость показана на рис. 3.

Рис. 3.

Зависимость относительного снижения потерь мощности на коронный разряд (а) и напряжения возникновения коронного разряда (б) при передаче электричества по влажному проводу с покрытием от тангенса диэлектрических потерь для сухого покрытия.

Как следует из рис. 3, тангенс диэлектрических потерь – один из основных параметров в методике экспрессной оценки эффективности подавления покрытиями коронного разряда.

В соответствии с модельными представлениями толщина покрытия, сформированного посредством импульсного синусоидального напряжения частотой 50 Гц, составляет 15–20 мкм [7]. При меньшей толщине эффективность подавления коронного разряда уменьшается. На рис. 3а приведена точка относительного снижения потерь мощности при тангенсе диэлектрических потерь, соответствующем 9%. Эта точка соответствует условиям формирования покрытия 1 (табл. 2). Несмотря на малое значение тангенса диэлектрических потерь, толщина покрытия в этих условиях составляет 5 мкм, что сказывается на эффективности покрытия снижать потери мощности. Наибольшее снижение потерь мощности зарегистрировано при небольших отклонениях эксплуатационного напряжения провода от напряжения возникновения коронного разряда.

В табл. 3 представлены значения относительных снижений потерь мощности и напряжения возникновения коронного разряда для влажных проводов с покрытиями, полученными при длительности импульса 200 мкс, поляризующем напряжении 300 В или 400 В, частоте тока 50 Гц в электролите состава: H3BO3 – 35 г/л, H3PO4 – 11 г/л, KOH – 15 г/л, NaF – 10 г/л. Электролит выбран из соображений совместимости с материалами, используемыми в проводах марки АС, стабильности и экологичности состава (малой токсичности компонентов).

Таблица 3.

Зависимость Pотн и Uнач для влажных проводов с покрытием от условий нанесения покрытия и напряжения провода

| Режим нанесения покрытия | Напряжение возникновения коронного разряда (Uнач.ср. ± Δ), кВ | Относительные снижения потерь мощности (Pотн), % | |||||

|---|---|---|---|---|---|---|---|

| U, В | t, мин | 55 кВ | 60 кВ | 65 кВ | 70 кВ | ||

| Провод без покрытия | – | – | 49.94 ± 1.60 | – | – | – | – |

| Провод с влажным покрытием | 300 | 5 | 54.9 ± 0.09 | 44 | 33 | 23 | 32 |

| 7 | 54.43 ± 0.39 | 70 | 49 | 35 | 37 | ||

| 12 | 54.25 ± 0.59 | 66 | 49 | 42 | 46 | ||

| 15 | 54.95 ± 0.14 | 62 | 42 | 35 | 39 | ||

| 400 | 5 | 54.2 ± 0.15 | 83 | 52 | 35 | 40 | |

| 7 | 54.38 ± 0.39 | 65 | 43 | 22 | 23 | ||

| 9 | 55.2 ± 0.28 | 75 | 47 | 40 | 45 | ||

| 12 | 54.88 ± 0.28 | 63 | 46 | 29 | 33 | ||

| 15 | 54.98 ± 0.18 | 74 | 48 | 24 | 32 | ||

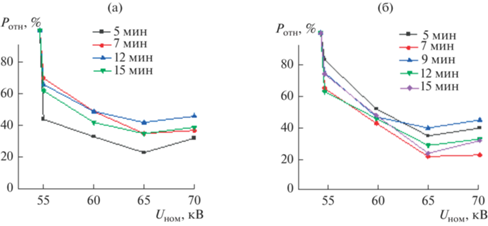

При увеличении номинального напряжения лабораторной высоковольтной установки относительные снижения потерь мощности для влажных проводов с покрытиями уменьшаются (табл. 3), что показано на рис. 4.

Рис. 4.

Зависимость относительных снижений потерь мощности (Pотн, %) от номинального напряжения (Uном, кВ) лабораторной высоковольтной установки при исследовании влажных проводов с покрытиями, полученными при 300 В (а) и 400 В (б).

Оптимальная продолжительность микроплазменного формирования покрытия, эффективно снижающего потери мощности на коронный разряд, в указанном электролите составляет 720 с при напряжении 300 В и 540 с при напряжении 400 В (рис. 4). Эффективность подавления коронного разряда уменьшается с увеличением напряжения формирования покрытий (табл. 1, 2). Это связано с изменением формы и диаметра получаемых пор, которые влияют на тангенс диэлектрических потерь (рис. 3). Эффективность снижения покрытиями потерь мощности на коронный разряд выходит на уровень не менее 20% даже при высоких (на 20 кВ) превышениях напряжения провода по сравнению с потенциалом возникновения коронного разряда на проводе диаметром 5.5 мм.

ЗАКЛЮЧЕНИЕ

Разработаны условия (электролиты и режимы) импульсного микроплазменного оксидирования силовых высоковольтных проводов марки А5Е, позволяющие формировать пористые неметаллические неорганические покрытия, эффективно снижающие потери мощности на коронный разряд и повышающие напряжение возникновения коронного разряда при передаче электрической энергии по сухим и влажным силовым высоковольтным проводам. Установлено, что условия обработки проводов влияют на величину тангенса диэлектрических потерь сухих покрытий. Показано, что покрытие, эффективно подавляющее коронный разряд на проводах, работающих при частоте тока 50 Гц, должно обладать толщиной 15–20 мкм, пористостью – до 15%, диаметром пор – 1–10 мкм, тангенсом диэлектрических потерь – до 10%. Выявлена зависимость относительного снижения потерь мощности и напряжения возникновения коронного разряда на проводах во влажных условиях от тангенса диэлектрических потерь сухого покрытия. С уменьшением тангенса диэлектрических потерь снижаются потери мощности на коронный разряд и увеличивается напряжение возникновения коронного разряда, что можно использовать как основу для методики экспрессной оценки эффективности подавления покрытиями коронного разряда.

**Авторы выражают благодарность профессору, д. т. н. В.Ф. Важову и доценту, к. т. н. Е.В. Старцевой (НИ Томский политехнический университет) за консультации и помощь в проведении высоковольтных измерений.

Список литературы

Zhakiyev N., Tynyshtykbayev K., Norem J. et al. // J. Phys. D: Appl. Phys. 53 (2020). 015503. P. 8.

Линии электропередачи 345 кВ и выше: Сб. трудов научно-исследовательского института энергетики США. М.: Энергия, 1980. 410 с.

Wenming Y., Rong Z., Xianli Z. // Nanoscale research letters. 2016. № 11(1). P. 9.

Мамаев А.И., Мамаева В.А., Бориков В.Н. и др. Формирование наноструктурных неметаллических неорганических покрытий путем локализации высокоэнергетических потоков на границе раздела фаз. Томск: Изд-во Том. ун-та, 2010. 360 с.

Феттер К. Электрохимическая кинетика. М.: Химия, 1967. 856 с.

Дамаскин Б.Б., Петрий О.А. Введение в электрохимическую кинетику. М.: Высшая школа, 1983. 400 с.

Мамаев А.И., Мамаева В.А., Долгова Ю.Н. и др. // Изв. вузов. Физика. 2022. Т. 65. № 1.

СО 153-34.20.172 (РД 34.20.172) Руководящие указания по учету потерь на корону и помех от короны при выборе проводов воздушных линий электропередачи переменного тока 330–750 кВ и постоянного тока 800–1500 кВ. М.: СЦНТИ ОРГРЭС, 2009. 74 с.

ГОСТ Р 55191-2012 (МЭК 60270:2000). Методы испытания высоким напряжением. Измерение частичных разрядов. М.: Стандартинформ, 2014. 47 с.

Ролдугин В.И. Физикохимия поверхности. Долгопрудный: Интеллект, 2011. 568 с.

Дополнительные материалы отсутствуют.

Инструменты

Физикохимия поверхности и защита материалов