Физикохимия поверхности и защита материалов, 2022, T. 58, № 4, стр. 388-392

Жизненный цикл используемых при очистке природного газа силикагелевых адсорбентов

З. А. Темердашев 1, *, А. С. Костина 1, Э. Г. Рядно 1, А. М. Васильев 1, Л. В. Васильева 1, И. А. Колычев 2

1 Кубанский государственный университет

350040 Краснодар, ул. Ставропольская, 149, Россия

2 Краснодарский ЛПУМГ филиал ООО “Газпром трансгаз Краснодар”

350051 Краснодар, ул. Дзержинского, 36, Россия

* E-mail: temza@kubsu.ru

Поступила в редакцию 21.10.2021

После доработки 20.01.2022

Принята к публикации 27.01.2022

- EDN: XBATZH

- DOI: 10.31857/S0044185622040234

Аннотация

Работа посвящена исследованию жизненного цикла силикагелевых адсорбентов марки АСМ, используемых при очистке природного газа, а также установлению факторов, оказывающих влияние на их каталитическую активность, в условиях конверсии метанола в диметиловый эфир. Методами рентгенофлуоресцентного, рентгенофазового, синхронного термического анализа и низкотемпературной адсорбции азота установлены элементный и фазовый состав, удельная поверхность и объем пор промышленных адсорбентов, изучены взаимосвязи с их каталитической активностью. Изучены зависимости выхода диметилового эфира от времени работы адсорбентов на установках подготовки газа к транспорту. Показано, что фазовое состояние исходных, отработанных и регенерированных адсорбентов не меняется в процессе их эксплуатации. Установлено снижение термокаталитической активности адсорбента в условиях конверсии метанола в диметиловый эфир во времени в процессе работы установок подготовки газа к транспорту, что обусловлено снижением значений их удельной поверхности и удельного объема пор, а также накоплением различных органических компонентов (турбинного масла) и серы.

ВВЕДЕНИЕ

При добыче, сборе и подготовке природного газа к транспортировке в стволах скважин, магистральных газотранспортных системах могут образоваться газовые гидраты, ухудшающие или делающие невозможным транспорт газа [1, 2]. Среди множества способов предупреждения гидратообразования на газодобывающих предприятиях России в условиях низких температур наиболее распространено ингибирование метанолом по причине его низкой стоимости и высокой эффективности. Несмотря на это, применение метанола имеет и отрицательные свойства – его высокая токсичность и пожароопасность [3, 4]. Как вариант его утилизации можно рассматривать возможность образования менее токсичного диметилового эфира (ДМЭ) за счет конверсии метанола в присутствии катализатора (оксида алюминия) в составе промышленных адсорбентов в установках подготовки газа к транспорту (УПГТ) [5].

УПГТ из общего потока сырого технологического газа удаляют воду и углеводороды С5+ посредством их адсорбции на модифицированных оксидом алюминия силикагелевых адсорбентах различных марок. В условиях работы УПГТ также происходит конверсия находящегося в общем потоке сырого технологического газа метанола в ДМЭ. Из промышленно используемых адсорбентов наиболее широко для этих целей применяются силикагелевый микропористый влагостойкий АСМ ВС, силикагелевый водостойкий BASF KC-Trockenperlen WS, адсорбент на основе оксида алюминия НИАП-АОС, а также адсорбенты основного слоя – силикагелевый микропористый АСМ и силикагелевый BASF KC-Trockenperlen H. После насыщения силикагелевых адсорбентов водой и тяжелыми углеводородами проводится их регенерация при 280–290°С потоком природного газа. При эксплуатации адсорбентов меняются их физико-химические свойства [6], что отрицательно сказывается на возможность их повторного использования.

Снижение каталитической активности применяемых в УПГТ промышленных адсорбентов в конверсии метанола в ДМЭ может зависеть от ряда факторов – степени кристалличности и закоксовывания поверхности адсорбентов, а также сорбции на них других компонентов. J. Boon и др. [7] показали, что активность катализатора на основе γ-Al2O3 в рассматриваемых процессах снижается с увеличением их степени кристалличности.

Причиной дезактивации обладающих повышенной кислотностью катализаторов переработки природного газа может быть закоксовывание адсорбентов в результате термических превращений алканами и олефинами при температурах выше 300°С [8–10]. Загрязнителем применяемых при очистке природного газа компанией ООО “Газпром трансгаз Краснодар” промышленных адсорбентов также является аэрозоль турбинного масла ТП-22С [11]. Входящие в состав масла антиокислительные, антикоррозионные и деэмульгирующие присадки загрязняют адсорбент и практически не удаляются в процессе его высокотемпературной регенерации.

Целью настоящей работы является выявление и изучение факторов, оказывающих влияние на каталитическую активность силикагелевых адсорбентов марки АСМ в условиях конверсии метанола в ДМЭ, и изучение их жизненного цикла при очистке природного газа.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Объекты исследований, материалы и реактивы. Объектами исследования были свежие и отработанные промышленные образцы силикагелей марки АСМ, СТО 61182334-004-2011 (ООО “Салаватский катализаторный завод”), применяемые при очистке природного газа компанией ООО “Газпром трансгаз Краснодар”.

Кинетику термокаталитических процессов изучали с использованием модельной смеси азота и метанола, х. ч., ГОСТ 6995-77 (АО “ВЕКТОН”), которую подавали в реактор генератором азота LCMS 30-1 (Dominic Hunter), обеспечивающим стабильность содержания метанола в подаваемой смеси во времени. Регенерацию отработанных образцов проводили ацетоном, ч. д. а. ГОСТ 2603-79 (АО “ЭКОС-1”).

Методы исследования адсорбентов. Порометрические характеристики исследуемых адсорбентов (удельную поверхность и удельный объем пор) проводили на анализаторе удельной поверхности “Сорбтометр-М” (ЗАО “КАТАКОН”) методом низкотемпературной адсорбции азота по адсорбционным кривым.

Кристалличность адсорбентов марки АСМ изучали на рентгеновском дифрактометре XRD-7000 (Shimadzu). Условиями съемки были использование медной рентгеновской трубки и Ni-фильтра, рабочее напряжение 40 кВ, сила тока 30 мА, сцинтилляционный детектор, щели DS–D1, SS–S1, RS–0.3, диапазон сканирования 2θ от 3° до 45° с шагом 0.02°, скорость съемки 1°/мин. Расчет степени кристалличности проводили по способу [12].

Факт загрязнения адсорбентов сорбировавшимися на них различными компонентами устанавливали методом синхронного термического анализа на приборе STA-409 PC LUXX (Netzsch). Исследования проводили в платиновых тиглях при линейном нагреве образцов со скоростью 10о/мин в атмосферах воздуха и аргона в интервале температур 30–1000°С.

Элементный состав исследуемых адсорбентов устанавливали на энергодисперсионном спектрометре EDX-8000 Shimadzu. Для этого готовили таблетки смешением измельченного образца адсорбента с органическим связующим Wax (BGL Lab, Германия) в соотношении 2 : 1 с последующим прессованием. Условия рентгенофлуоресцентного анализа (РФА): рентгеновская трубка с родиевым анодом, атмосфера – вакуум, коллиматором 10 мм, Si(Li)-детектор. Каналы детектирования: С-Sc, Al-U, время экспозиции 100 с.

Регенерацию отработанных адсорбентов проводили методом непрерывной экстракции сорбированных компонентов ацетоном. Образец массой 3 г помещали в аппарат Сокслета, в котором проводили экстракцию в течение 5 ч. Затем адсорбенты сушили 3 ч в условиях регенерации при 290°С до постоянной массы.

Кинетика термокаталитических превращений метанола. Каталитические испытания адсорбентов в конверсии метанола проводили на экспериментальной установке проточного типа в температурном диапазоне 120–290°С при атмосферном давлении. Все образцы перед проведением эксперимента сушили до постоянной массы, помещали в активную зону трубчатого кварцевого реактора, в который со скоростью 1200 мл/мин из поглотителя Рихтера подавали газовый поток азота, насыщенный метанолом с концентрацией 197 ± 3 мг/л. Аналитический контроль протекающих процессов осуществляли анализом газовой среды до и после реактора.

Анализ продуктов термокаталитических превращений метанола проводили на газовом хроматографе “Кристалл-2000 М” с пламенно-ионизационным детектором. Условия хроматографического разделения: кварцевая капиллярная колонка 50 м × 0.32 мм × 0.50 мкм с привитой фазой FFAP, температура колонки – 70°С, температура детектора – 230°С, температура испарителя – 200°С, скорость газа-носителя (азота) – 20 см/с, расход водорода – 25 мл/мин, расход воздуха – 250 мл/мин.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Влияние продолжительности работы адсорбентов на порометрические характеристики изучали на образцах силикагеля марки АСМ, отработавших различное время в УПГТ адсорбционного типа, а также регенерированных ацетоном в аппарате Сокслета. Данные по содержанию оксида алюминия, а также порометрические характеристики исследованных образцов приведены в табл. 1.

Таблица 1.

Содержание оксида алюминия и порометрические характеристики исследуемых адсорбентов марки АСМ

| Время работы адсорбента на установках подготовки газа к транспорту, мес. | ${{C}_{{{\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}}}}$,% | Удельная поверхность, м2/г |

Удельный объем пор, см3/г |

||

|---|---|---|---|---|---|

| отр.* | рег.** | отр.* | рег.** | ||

| 4 | 4.2 ± 0.3 | 617 | 568 | 0.29 | 0.28 |

| 6 | 4.3 ± 0.4 | 601 | 550 | 0.29 | 0.28 |

| 9 | 4.2 ± 0.4 | 590 | 533 | 0.28 | 0.27 |

| 21 | 4.3 ± 0.3 | 577 | 529 | 0.28 | 0.28 |

| 33 | 4.2 ± 0.4 | 505 | 500 | 0.28 | 0.27 |

| 0 | 4.2 ± 0.4 | 697 | 0.33 | ||

Порометрические характеристики исследуемых адсорбентов марки АСМ показывают (табл. 1), что с увеличением времени работы на УПГТ от 4 до 33 мес. происходило снижение удельной поверхности адсорбентов с 697 (исходный) до 505 (отработавший 33 мес.) м2/г. Такое снижение удельной поверхности может снизить каталитическую активность силикагелей в конверсии метанола в ДМЭ, которая определяется состоянием связанных с алюминием поверхностных гидроксильных групп [13]. Удельный объем пор также снижался с 0.33 до 0.28 см3/г по отношению ко всем отработавшим от 4 до 33 мес. адсорбентам. Можно отметить, что удельная поверхность и удельный объем пор регенерированных адсорбентов не менялись после их регенерации.

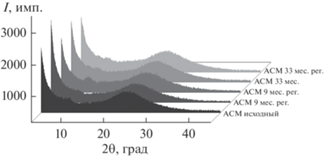

Рентгенофазовые исследования показали, что свежий, отработанные и регенерированные адсорбенты марки АСМ рентгеноаморфны, о чем свидетельствует широкое плато на дифрактограммах образцов в области углов дифракции от 10° до 40° (2θ) (рис. 1). Степень кристалличности всех образцов до и после регенерации ацетоном не превышала 0.3%.

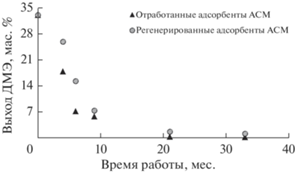

Промышленные адсорбенты очистки природного газа в условиях конверсии метанола в ДМЭ исследовали в процессе “старения” [14]. Выход ДМЭ изучали в проточном реакторе при атмосферном давлении в температурном диапазоне 160–290°С и скорости насыщенного метанолом потока азота 1200 мл/мин (концентрация метанола 197 ± 3 мг/л) (рис. 2).

Рис. 2.

Выход ДМЭ в зависимости от времени работы адсорбента АСМ на УПГТ (мас. %) при скорости насыщенного метанолом потока азота 1200 мл/мин и температуре 290°С.

Каталитическая активность адсорбентов в конверсии метанола в ДМЭ снижалась с увеличением времени работы УПГТ. После регенерации ацетоном адсорбентов отработавшие 4 и 6 мес. образцы повышали выход ДМЭ на 7–10 мас. %, а конверсию метанола – на 10–15 мас. %. Отработавшие 9, 21 и 33 мес. адсорбенты после регенерации ацетоном практически не повышают выход ДМЭ (1–2 мас. %).

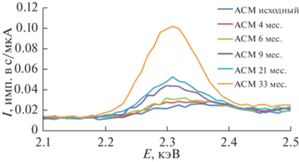

Снижение каталитической активности адсорбентов обусловлено, по-видимому, загрязнением адсорбентов компонентами органического происхождения, включая аэрозоль турбинного масла ТП-22С, попадающий в систему очистки газа через уплотнители нагнетателей газоперекачивающих агрегатов [11]. По данным рентгенофлуоресцентного анализа одним из основных загрязнителей является также сера, накапливающаяся на адсорбентах в процессе эксплуатации и не удаляющаяся при температуре регенерации адсорбера 290°С. Динамика ее накопления от исходного до отработавшего 33 мес. адсорбента приведена на рис. 3.

Рис. 3.

Рентгенофлуоресцентные спектры (пик SKα) адсорбентов марки АСМ с различным временем работы на УПГТ.

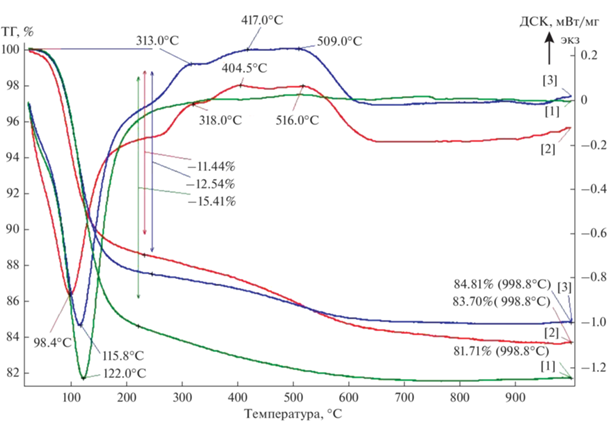

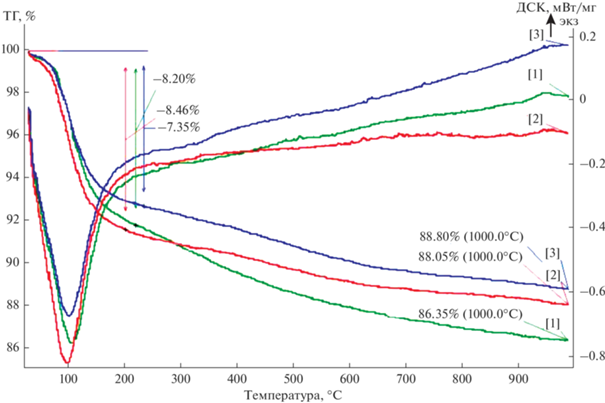

Методами синхронного термического анализа изучили исходные и промежуточные образцы адсорбента марки АСМ с целью изучения процессов, приводящих к снижению каталитической активности силикагелей (рис. 4, 5).

Рис. 4.

Термограммы исходного и отработавших 9 и 33 мес. адсорбентов марки АСМ в атмосфере

воздуха:  АСМ исходный,

АСМ исходный,  АСМ 9 мес.,

АСМ 9 мес.,  АСМ 33 мес.

АСМ 33 мес.

Рис. 5.

Термограммы исходного и отработавших 9 и 33 месяцев адсорбентов марки АСМ в атмосфере

аргона:  АСМ исходный,

АСМ исходный,  АСМ 9 мес.,

АСМ 9 мес.,  АСМ 33 мес.

АСМ 33 мес.

Образцы силикагелей марки АСМ (исходный, отработавшие 9 и 33 мес.) при нагреве теряли адсорбированную воду при 90–122°С в атмосфере воздуха с потерей массы 10–15% (рис. 4). Диссоциация и удаление органических компонентов с отработанных адсорбентов сопровождались тремя экзотермическими эффектами при 200–650°С, которые свидетельствовали об окислении “органики” кислородом воздуха. В атмосфере аргона удаление сорбированных органических компонентов протекает без окислительных процессов (рис. 5). Остаточные массы исходного, отработавших 9 и 33 мес. адсорбентов после термолиза в инертной среде составили 81.71, 83.70 и 84.81%, соответственно.

ЗАКЛЮЧЕНИЕ

Каталитическая активность силикагелевых адсорбентов марки АСМ (исходных, отработавших в УПГТ и регенерированных ацетоном) изучена на лабораторной установке проточного типа при атмосферном давлении, установлена зависимость концентрации диметилового эфира от времени работы силикагелей в адсорбционных колоннах. Конверсия метанола и выход диметилового эфира снижаются при постоянстве фазового (аморфного) состояния и степени кристалличности силикагелевых адсорбентов в УПГТ. Накопление в образцах адсорбентов компонентов органического происхождения (турбинного масла ТП-22С) и серы привело к снижению удельной поверхности образцов и блокировке каталитических центров. Отработавшие 4 и 6 мес. и регенерированные ацетоном адсорбенты повышают свою каталитическую активность и выход ДМЭ на 7–10 мас. %, а отработавшие 9, 21 и 33 мес. – 1–2 мас. %.

Исследования проводились в рамках выполнения госзадания Минобрнауки РФ, проект № FZEN-2020-0022, с использованием научного оборудования ЦКП “Эколого-аналитический центр” Кубанского госуниверситета.

Список литературы

Bozorgian A. // Advanced J. Chemistry-Section B. 2020. V. 2. № 3. P. 91.

Yang M., Zhao J., Zheng J.-N. et al. // Appl. Energy. 2019. Vol. 256. ID 113878.

Бессонова Н.С. // Научно-технические проблемы совершенствования и развития систем газоэнергоснабжения. 2019. № 1. С. 70.

Porgar S., Saleh Fekr S., Chiassi M. et al. // South African J. Chemical Engineering. 2018. № 26. P. 1.

Catizzone E., Migliori M., Aloise A. et al. // J. Chem. 2019. V. 2019. P. 2.

Темердашев З.А., Руденко А.В., Колычев И.А. и др. // Экология и промышленность России. 2020. Т. 24. № 8. С. 17.

Boon J., van Kampen J., Hoogendoorn R. et al. // Catal. Commun. 2019. V. 119. P. 22–27.

Nazarova G., Ivashkina E., Ivanchina E. et al. // Fuel Process. Technol. 2020. V. 200. ID 106318.

Pinilla-Herrero I., Olsbye U., Marquez-Alvarez C. et al. // J. Catal. 2017. Vol. 352. P. 191.

Gao S., Xu S., Wei Y. et al. // J. Catal. 2018. V. 367. P. 306.

Иванова Ю.А., Темердашев З.А., Колычев И.А. и др. // Аналитика и контроль. 2020. Т. 24. № 3. С. 195.

Klug H.P., Alexander L.E. X-Ray Diffraction Procedures For Polycrystalline and Amorphous Materials / Mellon Institute of Science, Carnegie-Mellon University. Second Edition, 1974. 993 p.

Osman A.I., Abu-Dahrieh J.K. // Catal. Lett. 2018. V. 148. № 4. P. 1236.

Темердашев З.А., Костина А.С., Руденко А.В. и др. // Журн. прикладной химии. 2021. Т. 94. № 5. С. 570.

Дополнительные материалы отсутствуют.

Инструменты

Физикохимия поверхности и защита материалов