Физикохимия поверхности и защита материалов, 2023, T. 59, № 2, стр. 167-174

Исследование характеристик термоинтерфейса на основе графена для охлаждения интегральных микросхем

Д. А. Прохоров 1, *, С. М. Зуев 1, **

1 МИРЭА - Российский технологический университет

119454 Москва, Проспект Вернадского, 78, Россия

* E-mail: prohorovdmitrii97@yandex.ru

** E-mail: sergei_zuev@mail.ru

Поступила в редакцию 24.07.2022

После доработки 05.09.2022

Принята к публикации 21.09.2022

- EDN: SYVRTR

- DOI: 10.31857/S0044185623700201

Аннотация

Проведено исследование термоинтерфейса на основе двумерной аллотропной модификации углерода (графен), представленной в виде порошка, для охлаждения интегральных микросхем. Определены эмпирическим методом такие физические свойства термоинтерфейса как теплопроводность, теплоемкость, температуропроводность, плотность. Представлен процесс теплопередачи в наиболее эффективном образце термоинтерфейса при работе интегральных микросхем в системе инженерного анализа (CAE) ANSYS. Описана перспективность применения спрессованного порошка графена в качестве термоинтерфейса с целью исключения использования связующего вещества. В статье также проведено сравнение с наиболее эффективным типом термоинтерфейсов применяемых в настоящее время.

ВВЕДЕНИЕ

Известно, что термоинтерфейс – это много- или однокомпонентное вещество, осуществляющее теплопередачу посредством излучения и теплопроводности от интегральной микросхемы радиатору охлаждения. Эффективность применения монокристаллического графена в виде слоя на медной подложке для теплопередачи была рассмотрена авторами ранее [1]. Целью исследования является определение эффективности применения термоинтерфейса на основе графена для охлаждения интегральных микросхем.

При использовании массового метода производства графена – осаждения из газообразной фазы (CVD), появляется необходимость в применении подложки, которая снижает тепло- и температуропроводность термоинтерфейса. Вследствии этого, был создан термоинтерфейс, основанный на квантовом размерном эффекте, с использованием другого химического метода производства графена при котором кристаллы графита подвергаются воздействию серной и соляной кислоты [2]. Под действием этих кислот кристаллы графита окисляются и на их поверхности появляются карбоксильные группы графена, которые в дальнейшем с помощью хлористого тионила (SOCl2) преобразуются в соли соляной кислоты (HCl). В дальнейшем соли соляной кислоты переходят в многослойную конструкцию (три–четыре слоя графена) под действием октадециламина (C18H39N) в растворе с оксидом тетраметилена (C4H8O), четыреххлористым углеродом (CCl4) и хлористым этиленом (C2H4Cl2). С помощью данного метода ООО “МСТ-Нано” были созданы два вида порошка графена с применением других органических растворителей, которые позволили получить частицы, представляющие собой многослойную конструкцию со средней толщиной до 3 нм и от 3 до 10 нм соответственно. Некоторые физические свойства данных видов порошков, предоставленные производителем, представлены в табл. 1.

Таблица 1.

Некоторые физические свойства исследуемых порошков графена

| Образец А | Образец Б | |

|---|---|---|

| Внешний вид | Порошок черного и местами темно-серого цвета | Порошок черного цвета |

| Насыпная плотность, г/см3 | 0.12 ± 0.02 | 0.29 ± 0.02 |

| Средний диаметр частиц, мкм | от 10 до 30 | от 10 до 250 |

| Толщина частиц, нм | до 3 | от 3 до 10 |

| Содержание углерода, мас. % | от 99.8 | от 99.9 |

Помимо исследования физических свойств образца А, изображенного на рис. 1, и образца Б в чистом виде, данные образцы исследовались и в сжатом состоянии по причине того, что сжатие образцов приводит к повышению теплопроводности, и, хотя это в основном связано с увеличением плотности, это не единственный фактор, поскольку удельная теплопроводность также выше у сжатых образцов [3]. Catherine O’Neill и соавт. предположили, что сжатие изменяет структуру материала путем выравнивания и увеличения внутренних соприкосновений частиц, тем самым повышая удельную теплопроводность, исследовав теплопроводность трехмерной графеновой бумаги.

Maryam Sarkarat и соавт. производили измерение теплопроводности нагревая одну сторону образца и одновременно охлаждая другую, поддерживая тем самым постоянное значение температурного градиента [4]. Однако данный метод измерения теплопроводности и температуропроводности, как и закон Фурье, не учитывает инерционность процесса теплопередачи, считая, что, нагрев одной области образца мгновенно приводит к нагреву всего образца. По этой причине измерение теплопроводности и температуропроводности производилось методом лазерной вспышки, в котором возрастание температуры измеряется в зависимости от времени с помощью инфракрасного детектора кадмий–ртуть–теллур (МСТ). Авторами рассматривалась эффективность термоинтерфейсов в виде термопаст на основе образцов А и Б, в которых в качестве связующего вещества использовались глицерин, этанол и катализатор холодного отверждения. В табл. 2 приведены восемь образцов термоинтерфейсов в виде термопаст и порошков на основе образцов А и Б, физические свойства которых исследовались при температуре плюс 100°С (предельная температура работы некоторых интегральных микросхем, например, центрального процессора электронно-вычислительной машины) при давлении 1 атм.

Таблица 2.

Образцы термоинтерфейсов в виде термопаст на основе образцов А и Б

| № образца | Тип порошка графена | Связующее вещество | |

|---|---|---|---|

| А | Образец А | Отсутствует | |

| Б | Образец Б | Отсутствует | |

| В | Образец А | Глицерин CAS 56-81-5 (99.78%) | Соотношение (1 ± 0.05) г образца к (2 ± 0.02) мл связующего вещества |

| Г | Этанол (95%) | ||

| Д | Катализатор холодного отверждения № 68 | ||

| Е | Образец Б | Глицерин CAS 56-81-5 (99.78%) | |

| Ж | Этанол (95%) | ||

| З | Катализатор холодного отверждения № 68 |

На рис. 2 изображен образец термоинтерфейса в виде термопасты на основе порошка графена (образец А) с катализатором холодного отверждения в качестве связующего вещества в чашке Петри.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

В отличие от известных работ по применению термопаст или жидких металлов в качестве термоинтерфейса для охлаждения интегральных микросхем, рассмотрена идея создания термоинтерфейса на квантовом размерном эффекте. В случае, когда один из геометрических размеров тела, например толщина h (для графена h = 0.154 нм – диаметр атома углерода), порядка или меньше длины волны де Бройля (${{\lambda }_{{\text{Б}}}}$), говорят о квантовом размерном эффекте [5]. В полуметаллах (например графене) и полупроводниках ${{\lambda }_{{\text{Б}}}}~$составляет около 100 нм.

Количество теплоты при переносе тепла посредством теплопроводности определяется по формуле Ньютона–Рихмана (1):

где $Q$ – тепловой поток, Вт с, $\Delta T = \left( {{{t}_{{{\text{сл}}{\text{.1}}}}} - {{t}_{{{\text{сл}}{\text{.2}}}}}} \right)~~$– разность температур слоев, К, ${{K}_{\alpha }}$ – коэффициент теплоотдачи Вт/м2 К, $S$ – площадь поверхности теплообмена, м2, $t$ – время, с.Поскольку площадь поверхности теплообмена $S~$между термоинтерфейсом, корпусом интегральной микросхемы и радиатором охлаждения в процессе ее работы неизменна, и учитывая, что изменение разности температур $\Delta T~$ слоев термоинтерфейс-корпус интегральной микросхемы-радиатор охлаждения происходит за счет времени работы интегральной микросхемы $t$, получается, что эффективность передачи теплового потока от интегральной микросхемы радиатору охлаждения определяется главным образом за счет коэффициента теплоотдачи термоинтерфейса. В свою очередь коэффициент теплоотдачи определяется по формуле (2):

где Nu – критерий Нуссельта, определяющийся из критериальных уравнений; l – линейный параметр, однозначно определяющий толщину пограничного слоя, м; $\lambda $ – коэффициент теплопроводности, $~\frac{{{\text{Вт}}}}{{{\text{м}}\,{\text{К}}}}$.Вклад электронов в коэффициент теплопроводности термоинтерфейсов можно определить законом Видемана–Франца по формуле (3):

где λe – коэффициент теплопроводности, определяемый по закону Видемана–Франца, Вт/м К; L – постоянная Лоренца, Вт Ом/К2; σ – удельная электрическая проводимость, См/м; $T$– температура, °С.При температурах намного меньших температуры Дебая (T $ \ll $ ${{\theta }_{{\text{D}}}}$) теплоемкость термоинтерфейсов равна по формуле (4):

(4)

${{С}_{V}} = \frac{{12{{\pi }^{4}}}}{5}N{{k}_{{\text{B}}}}{{\left( {\frac{T}{{{{\theta }_{{\text{D}}}}}}} \right)}^{3}},$Дебаевская температура графита и графена одинакова и равна ≈2500 К [6].

МЕТОДИКА

Предварительно, перед созданием образцов термоинтерфейсов на основе образцов А и Б было произведено независимое измерение гранулометрического состава образца А методом лазерной дифракции света и регистрацией дифференциальной интенсивности поляризованного света (PIDS), разработанным компанией Beckman Coulter с помощью лазерного анализатора частиц LS 13320 MW. В данном методе в качестве источника света использовалась пульсирующая ксеноновая лампа. Частицы образца А, помещенные в измерительную ячейку, облучались лазером. Свет, отраженный частицами, попадал на кремниевые фотодетекторы, где регистрировалась интенсивность светового потока, падающего на каждый детектор, и подвергался математической обработке. Результат представляет собой распределение частиц, выраженное в виде процентного распределения объема и количества частиц образца по дискретным группам размеров и представлен на рис. 3 и 4. Диапазон измерения диаметра частиц лазерного анализатора частиц LS 13 320 MW составляет от 0.04 до 2000 мкм.

Рис. 3.

Зависимость процентного распределения объема частиц от диаметра частиц в образце А (удельная площадь поверхности 7.733 м2/мл).

Рис. 4.

Зависимость процентного распределения количества частиц от диаметра частиц в образце А (удельная площадь поверхности 7.733 м2/мл).

В качестве связующего вещества для образцов Г и Ж использовался 95%-ный этанол, коэффициент теплопроводности 100%-ного этанола составляет 0.1675 Вт/м К при температуре 27°С и атмосферном давлении 1 бар [7]. В качестве связующего вещества для образцов В и Е использовался 99.78%-ный глицерин CAS 56-81-5, коэффициент теплопроводности глицерина ${{{\text{С}}}_{{\text{3}}}}{{{\text{H}}}_{{\text{8}}}}{{{\text{O}}}_{{\text{3}}}}$ составляет 0.279 Вт/м К при температуре 25°С и атмосферном давлении 1 бар [8]. Производитель катализатора холодного отверждения № 68 ООО “Плазмотерм” не имеет данных о коэффициенте теплопроводности данного связующего вещества. Масса порошка графена определялась с помощью электронных весов, а объем связующего вещества пипеточным одноканальным дозатором Блэк ДПОП-1-1000-10000.

Образцы А и Б в порошкообразной (исходной) форме исследовались в алюминиевом держателе (кювете), изображенной на рис. 5 анализатора температуропроводности и теплопроводности LFA 467 HyperFlash двумя вариантами:

Рис. 5.

Внешний вид алюминиевого держателя (кюветы) после прогрева образца Е (справа) и внешний вид образца Г (слева) при температуре 100°C в вакууме.

1) в первом варианте для измерения теплопроводности и температуропроводности порошок графена (образец А и Б) помещался между двух держателей под давлением 0.5 кгс/см2, для измерения теплоемкости порошок прессовался под давлением 0.5‒1 кгс/см2 в хрупкие пластины размером 10 × 10 мм толщиной 1.5 мм с помощью лезвия из них удалось изготовить шайбы диаметром 6 мм под кювету;

2) во втором варианте для измерения теплопроводности и температуропроводности порошок графена (образец А и Б) прессовался под давлением 450 кгс/см2 в виде плотных дисков диаметром 12.7 мм, однако, при извлечении из пресса образца Б он разломился на две части ‒ в одной из них был вырезан образец в виде куба со стороной 6 мм под кювету.

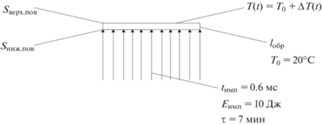

Сущность метода лазерной вспышки, с помощью которого производилось измерение теплопроводности λ и температуропроводности α образцов, состоит в том, что образец устанавливался в кювету (для спрессованных образцов А и Б использовались кюветы под диски диаметром 12.7 мм или квадраты со стороной 6 мм, а для пастообразных образцов (образцы В‒З) стандартные кюветы для исследования восков и расплавов полимеров), нижняя поверхность ${{S}_{{{\text{нижн}}{\text{.пов}}}}}$ которой нагревалась импульсами ${{t}_{{{\text{имп}}}}}$ длительностью 0.6 мс лучистой энергией ${{E}_{{{\text{имп}}}}}$ 10 Дж, создаваемыми ксеноновой лампой. Изменение температуры верхней поверхности ΔT(t) кюветы (рис. 6, 7) регистрировалось инфракрасным детектором кадмий–ртуть–теллур (МСТ). Измерения проводились после термостатирования образцов в течение 60 мин при постоянной температуре. Интервал времени между импульсами (выстрелами) τ составлял 7 мин. Напряжение лазера 250 В. Число производимых импульсов от 9 до 19 для установления среднего значения измеряемой величины. Температуру образца можно определить по формуле (5):

(5)

$T\left( {l,t} \right) = {{T}_{{{\text{max}}}}}\left[ {1 + 2\mathop \sum \limits_{n = 1}^\infty {{{( - 1)}}^{n}}{\text{exp}}\left( { - \frac{{{{n}^{2}}{{\pi }^{2}}\alpha t}}{{{{l}^{2}}}}} \right)} \right]~,$Рис. 6.

Измерение теплопроводности и температуропроводности методом лазерной вспышки: ${{S}_{{{\text{нижн}}{\text{.пов}}}}}$ – площадь нижней поверхности образца, мм2; ${{S}_{{{\text{верх}}{\text{.пов}}}}}$ – площадь верхней поверхности образца, мм2; ${{t}_{{{\text{имп}}}}}$ – длительность импульса, мс; ${{E}_{{{\text{имп}}}}}$ – энергия импульса, Дж; τ – интервал между импульсами, мин; ${{T}_{0}}$ – начальная температура образца, °С; l – толщина образца, мм; ΔT(t) – изменение температуры верхней поверхности образца, °С; T(t) – повышение температуры верхней поверхности образца, °С.

Рис. 7.

Зависимость изменения температуры верхней поверхности образца ΔT от времени t: 1 – идеальная; 2, 3 – реальная; ΔTmax – максимальная температура образца, °С; ${{t}_{{1/2}}}$ – время повышения температуры до $\frac{1}{2}$ ΔTmax , с; t – время, с.

Температуропроводность α образца определяется формулой (6):

где ${{t}_{{1/2}}}$ – время повышения температуры до $\frac{1}{2}$ ΔTmax, с.Удельная теплоемкость измерялась двумя различными методами:

1) относительным методом с помощью анализатора температуропроводности и теплопроводности LFA 467 HyperFlash, для учета потерь тепла и излучения образцов использовался в качестве эталона POCO графит, на поверхность которого напылялся слой графита для обеспечения равной затемненности поверхностей эталона и исследуемого образца;

2) методом дифференциальной сканирующей калориметрии (ДСК) с помощью дифференциального сканирующего калориметра DSC 204 F1 со скоростью нагрева–охлаждения 10 К/мин.

Удельная теплоемкость ${{С}_{p}}~$ образца определяется по формуле (7):

где ${{C}_{p}}$ – удельная теплоемкость образца, $~\frac{{{\text{Дж}}}}{{{\text{кг}}\,^\circ {\text{С}}}}$; $Q$ – энергия, поглощенная образцом, Дж; $m$ – масса образца, кг.Теплопроводность можно определить из формулы (8):

где ρ – плотность образца, кг/м3.Плотность образцов $\rho $ определялась после предварительного термостатирования при температуре плюс 100°C в вакууме путем прямых измерений геометрических размеров и массы.

Метод лазерной вспышки применяется при следующих допущениях:

1) термодинамический процесс адиабатный, образец однороден, химический состав и физические свойства которого во всех частях и направлениях одинаковы или меняются непрерывно (между частицами образца нет поверхностей раздела);

2) импульсный нагрев образца однороден;

3) импульс описывается распределением Дирака (${{t}_{{{\text{имп}}}}}$ = 0).

При нагреве идеального образца при данных допущениях, температура верхней поверхности образца после нагрева повышается до определенного значения ΔTmax и затем остается постоянной (рис. 7, зависимость 1). В действительности перечисленные допущения недостижимы, поэтому на реальных зависимостях (рис. 7, зависимость 2, 3) наблюдается точка максимума, после достижения которой температура верхней поверхности образца уменьшается. Изначально измерялась многослойная система, изображенная на рис. 8, после каждого измерения программное обеспечение анализатора производило расчет температуропроводности и теплопроводности образца без учета влияния кюветы на физические свойства образцов. Толщина образца h2 определялась по формуле (9):

Рис. 8.

Многослойная система алюминиевой кюветы с образцом: 1 – крепежный винт; 2 – верхняя опорная часть; 3 – образец; 4 – нижняя опорная часть; ${{h}_{1}}$ – толщина верхней опорной части, мм; ${{h}_{2}}$ – толщина образца, мм; ${{h}_{3}}$ – толщина нижней опорной части, мм; h – толщина образца вместе с опорными частями, мм.

Исследовался водородный показатель (pH) образцов с помощью двенадцатизначного кислотно-основного индикатора для оценки воздействия связующего вещества на поверхность корпуса интегральной микросхемы.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Пастообразные образцы Г, Д, Ж и З после прогрева полностью теряют связующее вещество (этанол и катализатор холодного отверждения) и представляют собой порошок ‒ образцы Г (рис. 5) и Ж или спекаются в монолитную пористую массу ‒ образцы Д (рис. 2) и З. На рис. 9 изображен образец А в дистиллированной воде (слева) и в этиловом спирте (справа).

Рис. 10.

Процесс распределения температуры в спрессованном образце А за время 52.6 мс (нагрев снизу).

В табл. 3 приведены результаты измерения физических свойств образцов при температуре плюс 100°С и атмосферном давлении 1 атм.

Таблица 3.

Результаты измерения физических свойств образцов

| Образец | ρ, кг/м3 | α, мм2/с | λ, $\frac{{{\text{Вт}}}}{{{\text{м}}\,{\text{К}}}}$ | ${{С}_{p}}$, $\frac{{{\text{кДж}}}}{{{\text{кг}}\,{\text{К}}}}$ | ${{h}_{2}}$, мм |

|---|---|---|---|---|---|

| А | 475 | 0.354 ± 0.010 | 0.138 ± 0.016 | 0.822 | 2.700 |

| А (спрессованный) | 1690 | 42.230 ± 0.302 | 58.665 ± 0.419 | 0.822 | 1.896 |

| Б | 465 | 7.543 ± 0.461 | 2.939 ± 0.180 | 0.838 | 2.650 |

| Б (спрессованный) | 1720 | 32.626 ± 0.188 | 47.026 ± 0.271 | 0.838 | 2.110 |

| В | 1355 | 0.382 ± 0.007 | 0.820 ± 0.014 | 1.583 | 0.700 |

| Г | 475 | 0.894 ± 0.035 | 0.378 ± 0.015 | 0.891 | 0.700 |

| Д | 541 | 0.884 ± 0.036 | 0.398 ± 0.016 | 0.831 | 0.700 |

| Е | 1365 | 0.406 ± 0.008 | 0.906 ± 0.017 | 1.634 | 0.700 |

| Ж | 562 | 1.063 ± 0.042 | 0.498 ± 0.020 | 0.834 | 0.700 |

| З | 524 | 0.831 ± 0.092 | 0.369 ± 0.041 | 0.847 | 0.700 |

При создании термоинтерфейса в виде термопасты, наиболее перспективным представляется использование глицерина в качестве связующего вещества, в отличии от этанола и катализатора холодного отверждения, поскольку коэффициент теплопроводности образцов В и Е выше приблизительно в 2 раза.

Водородный показатель образцов В и Е соответствовал 5 pH, образцов Ж и Г 3 pH, образцов Д и З 4 pH. Водородный показатель образцов А и Б с помощью кислотно-основного индикатоpа измерить не представляется возможным, поскольку в них нет жидкости, использующейся в качестве связующего вещества.

Для изучения процесса теплопередачи в спрессованном образце А, была создана 3D-модель системы, имитирующая передачу температуры в образце в системе инженерного анализа (CAE) ANSYS за время 52.6 мс, нагрев нижней поверхности производился мгновенно до 100°С.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Процентное распределение объема и количества частиц от диаметра частиц в образце А (рис. 3, 4) показало, что средний диаметр частиц исследуемого порошка графена находится в диапазоне от 0.157 до 1.757 мкм, что позволит применять его в качестве основного компонента термоинтерфейса для охлаждения изделий микро и наноэлектроники.

Высокие показатели теплопроводности и температуропроводности обнаружились у спрессованных образцов из-за их более высокой плотности по сравнению с данными образцами в исходном (порошкообразном) виде. Однако, если исключить влияние плотности, рассмотрев отношения теплопроводности к плотности и температуропроводности к плотности образца А и Б в исходном и спрессованном виде, то получится, что при прессовании образца А данное отношение увеличивается в 121 раз и 34 раза соответственно, для образца Б в 5 раз и на 19% соответственно. Данное увеличение указывает на то, что процесс сжатия образцов улучшает теплопроводность и температуропроводность за счет факторов, помимо увеличения плотности. Двумя основными факторами, влияющими на теплопроводность в таком случае, могут быть связанность частиц и наличие дефектов, поскольку для образца А средний диаметр частиц меньше на один порядок, а толщина в 3 раза, чем для образца Б. Предполагается, что связанность частиц увеличивает теплопроводность и температуропроводность образца за счет увеличения длины свободного пробега фононов, тогда как увеличение количества дефектов уменьшает теплопроводность за счет ее сокращения.

Измерение водородного показателя образцов В‒З показало, что они будут проявлять свойства слабой кислоты.

В настоящее время одним из наиболее эффективных термоинтерфейсов для охлаждения интегральных микросхем является галинстан – сплав, состоящий из 68.5% галлия, 21.5% индия и 10% олова [9]. Коэффициент теплопроводности галинстана при температуре, равной плюс 94.85°С составляет 39 Вт/м К [10]. Полученный образец А в спрессованном виде при почти аналогичной температуре (плюс 100°С) имеет коэффициент теплопроводности равный приблизительно 59 Вт/м К, что на 51.3% больше.

ЗАКЛЮЧЕНИЕ

Таким образом, в данной работе определены эмпирическим методом физические свойства термоинтерфейсов на основе порошка графена, разной толщины и среднего размера частиц, что позволило определить принципиальные различия данного типа соединений. Проведено сравнение с наиболее эффективным типом термоинтерфейсов применяемых в настоящее время.

Разобрано влияние термоинтерфейсов на основе графена на поверхность корпусов интегральных микросхем.

Несмотря на более высокие показатели теплоотдачи термоинтерфейса на основе графена, практическая эффективность использования термоинтерфейса для охлаждения интегральных микросхем будет определяться не только более высоким коэффициентом теплопроводности в сравнении с аналогами, но и адгезией (шероховатостью) поверхности, температурным режимом работы интегральной микросхемы, а также силой сжатия между радиатором охлаждения и корпусом интегральной микросхемы, что требует отдельного исследования.

Конфликт интересов: авторы заявляют, что у них нет конфликта интересов.

Работа выполнена с использованием оборудования ЦКП РТУ МИРЭА, получившего поддержку Министерства науки и высшего образования Российской Федерации в рамках Соглашения от 01.09.2021 № 075-15-2021-689.

Исследование выполнено за счет гранта Российского научного фонда № 23-29-00079, https://rscf.ru/project/23-29-00079/.

Список литературы

Zuev S.M., Prokhorov D.A., Maleev R.A., Debelov V.V., Lavrikov A.A // Russian Microelectronics. 2021. V. 50. № 6. P. 404–411.

Bunch J.S., Yaish Y., Brink M., Bolotin K., McEuen P.L. // Nano Letters. 2005. V. 5. № 2. P. 287–290.

O’Neill C., Johnson M.B., De Armond D., Zhang L., Alvarez N., Shanov V.N., White M.A. // Carbon Trends. 2021. V. 4. P. 7.

Sarkarat M., Lanagan M., Ghosh D., Lottes A., Budd K., Rajagopalan R. // Composites Part C: Open Access. 2020. V. 2. P. 100023.

Щука А.А. Наноэлектроника: учебник для вузов под общей редакцией А.С. Сигова. Москва: Издательство Юрайт, 2021. С. 88.

Господарев И.А., Гришаев В.И., Манжелий Е.В., Сыркин Е.С., Феодосьев С.Б. // Физика Низких Температур (Харьков). 2017. Т. 43. № 2. С. 328.

Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей – 2-е изд., доп. и пер. Москва: Издательство Наука, 1972. С. 414.

Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей – 2-е изд., доп. и пер. Москва: Издательство Наука, 1972. С. 423.

Liu J., Yi L. Liquid Metal Biomaterials, Springer Series in Biomaterials Science and Engineering. XVII. 428. 2018. P. 96.

Yu S., Kavianya M. // The J. Chemical Physics. 2014. V. 140. № 064303. P. 1.

Дополнительные материалы отсутствуют.

Инструменты

Физикохимия поверхности и защита материалов