Электрохимия, 2022, T. 58, № 5, стр. 234-241

Формирование и физико-химические свойства композиционных электрохимических покрытий сплавом олово–никель с диоксидом кремния, инкапсулированным наноразмерным диоксидом титана

А. В. Пянко a, *, О. А. Алисиенок a, П. Б. Кубрак a, А. А. Черник a

a Белорусский государственный технологический университет

Минск, Беларусь

* E-mail: hanna.pianka@mail.ru

Поступила в редакцию 27.06.2021

После доработки 13.09.2021

Принята к публикации 06.10.2021

- EDN: ETYQYJ

- DOI: 10.31857/S0424857022040132

Аннотация

Синтезированы и исследованы свойства композитных частиц “ядро SiO2–оболочка TiO2”. Методом рентгенофазового анализа установлено, что диоксид титана находится в составе композита в кристаллической модификации анатаз с размером кристаллитов порядка 6–8 нм. Композиты ядро–оболочка с содержанием диоксида титана 32 мас. % обладали удельной поверхностью 220 м2/г, сорбционным объемом порядка 0.3 см3/г. Методом вольтамперометрии установлено влияние вводимого в состав электролита композита “ядро SiO2–оболочка TiO2” на катодную поляризацию процессов электрохимического осаждения сплава Sn–Ni во фторидно-хлоридном электролите. Изучены морфология (СЭМ), фазовый состав (РФА) электрохимических покрытий, полученных из электролитов с различной концентрацией композита. Показано влияние вводимого композита “ядро SiO2–оболочка TiO2” на энергию активации процесса электрохимического осаждения покрытий на основе сплава олово–никель. Концентрация композита “ядро SiO2–оболочка TiO2” в электролите должна составлять 2 г/дм3. Содержание титана в покрытии составляет 0.19 мас. %. Исследована зависимость микрошероховатости и твердости сформированных покрытий от концентрации композита в электролите.

ВВЕДЕНИЕ

В ряде случаев металлические покрытия должны обладать совокупностью эксплуатационных свойств, таких как: твердость, износостойкость, декоративный вид, антибактериальность. Физико-химические свойства индивидуальных металлов не полностью удовлетворяют таким требованиям.

Биоцидные свойства для покрытий поверхностей общего доступа являются чрезвычайно важными в настоящее время. Такими свойствами обладают композиционные электрохимические покрытия, имеющее в своем составе диоксид титана. Фотокаталитической активностью обладает кристаллическая модификация TiO2 анатаз, которая определяется его удельной поверхностью [1–6]. Для ее увеличения синтезированы композиты “ядро-оболочка” SiO2/TiO2 [7–10], которые обладают рядом преимуществ, таких как:

– возможность изменять размеры частиц в широком диапазоне (от 100 нм до 10 мкм) за счет независимого формирования ядра;

– возможность регулировать адсорбционные свойства композита;

– снижение стоимости продукта за счет использования более дешевого SiO2, а также недорогих неорганических источников TiO2 (тетрахлорид титана);

– возможность формирования дисперсий с широким диапазоном рН.

Применение таких частиц в качестве инертной фазы в композиционных электрохимических покрытиях представляет научный и практический интерес для повышения коррозионной стойкости и поверхностной твердости изделий, придания новых функциональных свойств, в том числе фотокаталитических и антибактериальных [11].

Никель, вследствие его высоких эксплуатационных и декоративных свойств [12–17], является традиционным материалом, применяемым в качестве матрицы композиционного электрохимического покрытия. Однако, такие покрытия при контакте с кожей человека вызывают аллерги-ческие реакции [18–20]. Альтернативой никелевой матрице могут служить сплавы на основе никеля [21–26]. Так, электрохимический сплав олово–никель с содержанием никеля 35 мас. % обладает рядом достоинств: гипоаллергенностью, коррозионной стойкостью, твердостью, хорошими декоративными свойствами [24–26]. Введение TiO2 в такое покрытие [11] придает поверхности биоцидные свойства по отношению к бактериям Staphylococcus aureus и Escherichia coli.

Таким образом, исследование влияния параметров электролиза формирования композиционных покрытий Sn–Ni-композит “ядро SiO2–оболочка TiO2” на их физико-химические и механические свойства является актуальной задачей.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Электрохимические покрытия олово–никель и олово–никель–SiO2/TiO2 осаждали из фторид–хлоридных электролитов в соответствии с методикой [25]. В качестве анодов использовали оловянные и никелевые пластины с соотношением площадей 1 : 5 соответственно. Покрытия толщиной 9 мкм осаждали на медные пластины, предварительно подготовленные согласно ГОСТ 9.305−84.

Композит SiO2/TiO2 осаждали в соответствии с методикой [27]. Различные начальные условия синтеза и применение структурообразователя позволили варьировать удельную поверхность “ядра” в интервале 180–700 м2/г, размер частиц (300–700 нм) [27]. Золь диоксида титана получали из тетрахлорида титана методом пептизации предварительно полученного аморфного TiO2 в присутствии азотной кислоты [28].

Содержание TiO2 в композите определяли фотоколориметрически согласно ГОСТ 2642.6–97, погрешность составляла ±0.2 отн. %. Удельную поверхность (Sуд) измеряли адсорбционным методом, используя в качестве адсорбатов азот, фенол (в растворе n-гептана). Рентгенофазовый анализ композитов (РФА) проводили на дифрактометре ДРОН-3 (излучение CuKα, Ni-фильтр) при комнатной температуре в диапазоне углов 2θ = 11°–70° со скоростью 2 град/мин. Размер кристаллитов оценивали по методу Шеррера. Электрокинетический потенциал измеряли методом макроэлектрофореза при различных значениях рН суспензии образцов для определения изоэлектрической точки.

Кинетика осаждения покрытий исследована методом хроновольтоамперометрии с помощью потенциостата Autolab PGSTAT 302N в трехэлектродной ячейке. В качестве электрода сравнения служил насыщенный хлоридсеребряный электрод, а в качестве вспомогательного – платиновый электрод.

Фазовый состав покрытий определяли методом рентгенофазового анализа на дифрактометре Bruker D8 Advance AXS. Съемку рентгенограмм проводили со скоростью один градус в минуту с использованием CuKα-излучения. Положение максимумов анализируемых линий измеряли с точностью до ±0.05°.

Микротвердость покрытий толщиной 20 мкм измеряли микротвердомером AFFRI-MVDM8 по ГОСТ 2999–75 при нагрузке на индентор 50 г.

Морфологию поверхности полученных образцов и композита изучали методом сканирующей электронной микроскопии (СЭМ) на микроскопе JEOL JSM-5610 LV.

Элементный состав покрытий определяли методом энергодисперсионного рентгеновского микроанализа (EDX) с использованием системы химического микрорентгеноспектрального анализа EDX JED-2201.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

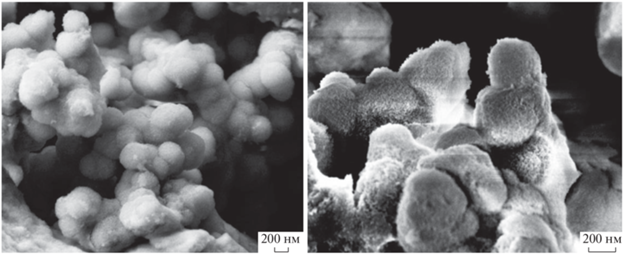

Методом растровой электронной микроскопии показано, что композиты представляют собой сферические частицы с высокой степенью агрегации, на поверхности которых находится нанодисперсная оболочка из диоксида титана (рис. 1).

Методом рентгенофазового анализа установлено, что диоксид титана находится в кристаллической модификации анатаза с размером крис-таллитов 6–8 нм. Композиты ядро–оболочка с содержанием диоксида титана 32 мас. % обладали удельной поверхностью 220 м2/г, сорбционным объемом порядка 0.3 см3/г. Изоэлектрическая точка полученных композитов находится в пределах рН 4.5–5.

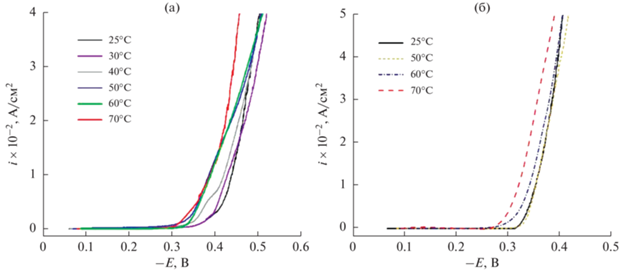

На рис. 2а представлены катодные поляризационные кривые для исследуемых образцов во фторидно–хлоридном электролите осаждения сплава олово–никель при различных температурах.

Рис. 2.

Поляризационные кривые катодного процесса при осаждении покрытий: (а) Sn–Ni, (б) Sn–Ni–TiO2/SiO2 (2 г/дм3) из фторид–хлоридного электролита при различных температурах.

Установлено, что при увеличении температуры электролиза Sn–Ni от 25 до 70°С наблюдается сдвиг поляризационных кривых в область электроположительных значений потенциалов на 75 мВ (рис. 2а). При этом активное осаждение покрытий происходит при потенциалах отрицательнее –0.25 В. Следует отметить, что гладкие блестящие покрытия сплавом олово–никель осаждаются при температуре 70°С [25].

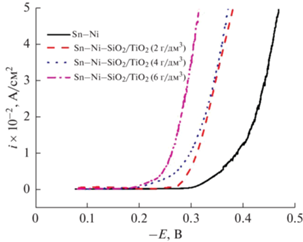

Введение в электролит композита “ядро–оболочка” SiO2/TiO2 в количестве 2 г/дм3 приводит к смещению катодной поляризационной кривой в электроположительную сторону на 70 мВ (рис. 2б). С ростом концентрации композита в электролите до 4–6 г/дм3 потенциал осаждения покрытия еще больше смещается в положительную сторону, достигая значений –195 мВ (рис. 3).

Рис. 3.

Поляризационные кривые процесса катодного осаждения покрытий Sn–Ni и Sn–Ni–TiO2/SiO2, осажденных из фторид-хлоридного электролита при различном содержании композита в электролите (T = 70°С).

Введение композита “ядро SiO2–оболочка TiO2” в состав электролита осаждения сплава олово–никель существенно изменяет кинетику процесса электрохимического осаждения покрытий. Это может быть связано влиянием на катодный процесс дзета-потенциала вводимого композита, который при значении рН электролита 3 ± 0.5 составляет 10–15 мВ [27, 28].

Исследование процесса электрохимического осаждения олова и никеля во хлоридно–фторидном электролите проводилось при отсутствии второго компонента сплава в электролите с компенсацией ионной силы раствора хлоридом натрия. При потенциалах осаждения олова (отрицательнее –0.3 В) энергия активации данного процесса составляет 30 кДж/моль и снижается при смещении потенциала в более электроотрицательную сторону, что указывает на диффузионный характер протекания процесса. Процесс электрохимического осаждения никеля характеризуется энергией активации 50–70 кДж/моль и лимитирующей электрохимической стадией.

Для процесса электрохимического осаждения сплава олово–никель в диапазоне потенциалов ‒0.3…–0.45 В наблюдается энергия активации 15–25 кДж/моль, что свидетельствует о протекании сплавообразования в диффузионной области.

Композит SiO2/TiO2, вводимый в состав электролита, влияет на природу протекающих реакций при осаждении покрытий. При введении в электролит композита SiO2/TiO2 энергия активации катодного процесса повышается, достигая максимума 110–120 кДж/моль в области потенциалов –0.28…–0.32 В. При потенциалах отрицательнее –0.35 В энергия активации резко снижается. Это может указывать на участие в формировании покрытия бинарных соединений на основе сплава олово–никель и включении в структуру формируемых покрытий диоксида титана, а также формировании новой интерметаллической фазы.

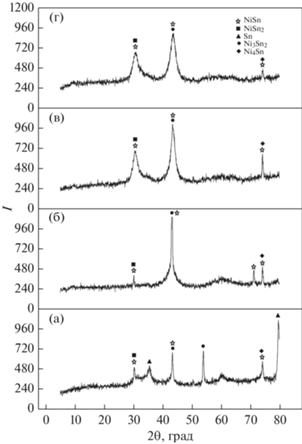

Рентгенограммы осажденных композиционных электрохимических покрытий показывают наличие характеристических пиков интерметаллических соединений NiSn, NiSn2, Ni3Sn2, Ni4Sn, а также дифракционного пика олова (рис. 4).

Рис. 4.

Рентгенограммы композиционных электрохимических покрытий: (а) Sn–Ni; (б) Sn–Ni–SiO2/TiO2 (2 г/дм3); (в) Sn–Ni–SiO2/TiO2 (4 г/дм3); (г) Sn–Ni–SiO2/TiO2 (6 г/дм3).

Введение в электролит композита SiO2/TiO2 приводит к исчезновению пика, характерного для кристаллической фазы олова. При этом увеличивается интенсивность пиков метастабильной интерметаллической фазы NiSn при 2θ = 43° и NiSn2 и уменьшается интенсивность пика, соответствующего для Ni4Sn при 2θ = 75°. Данные рентгеновской дифракции показали, что увеличение концентрации нанокомпозита SiO2/TiO2, вводимого в электролит, сопровождается возрастанием интенсивности основного метастабильного пика NiSn при 2θ = 30° (рис. 4). Это может быть связано с изменением растворимости Sn в сплаве [25, 29]. Образование метастабильной фазы NiSn связано с большей свободной энергией образования стабильной двухфазной смеси, обусловленной повышенной температурой электролита (70°C) осаждения покрытий [11, 29]. Расширение диапазона составов метастабильного NiSn относительно стабильной фазы Ni3Sn2 связано с изменением вероятности заполнения решетки атомами Ni [29].

Исследования фазового состава формируемых композиционных электрохимических покрытий (рис. 4) на основе сплава олово–никель согласуются с работами [11, 24, 29].

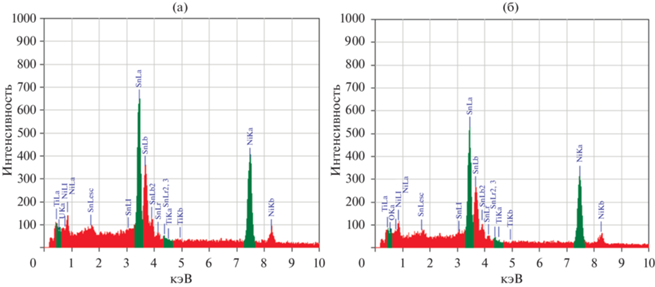

Рентгено-дисперсионный анализ композиционных электрохимических покрытий, сформированных при плотностях тока 0.5–1 А/дм2, показал, что состав матрицы из сплава олово–никель практически не зависит от катодной плотности тока. Массовое содержание олова находилось в пределах 62–67%, а никеля 33–37% соответственно (рис. 5).

Рис. 5.

Результаты рентгено-дисперсионного анализа осажденных покрытий: (а) Sn–Ni; (б) Sn–Ni–SiO2/TiO2 (2 г/дм3).

Содержание титана в составе электрохимического покрытия олово–никель составляло 0.19 мас. % при концентрации композита в электролите 2 г/дм3. Кремний в составе покрытия обнаружен в количестве 0.84 мас. % (табл. 1).

Таблица 1.

Массовое содержание основных компонентов в покрытиях

| Компонент | Sn–Ni | Sn–Ni–SiO2/TiO2 (2 г/дм3) |

|---|---|---|

| мас. % | мас. % | |

| Ni | 32.94 | 37.01 |

| Sn | 67.06 | 61.96 |

| Si | 0.84 | |

| Ti | 0.19 |

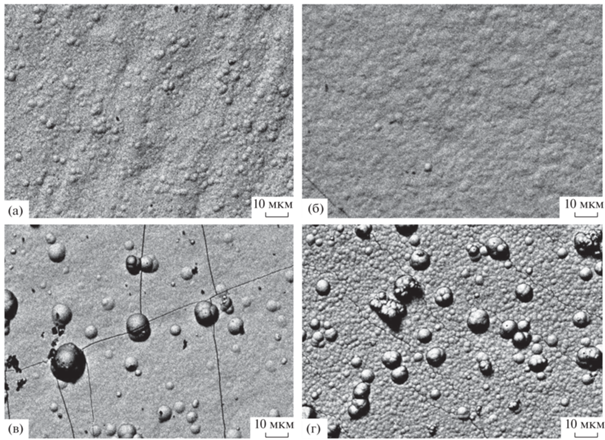

Композиционные электрохимические покрытия на основе сплава олово–никель обладают высокими декоративными свойствами, блеском. Структура покрытий на основе сплава олово–никель однородная, без трещин и пор. Анализ карты распределения элементов в покрытии сплава олово–никель показал равномерное распределение никеля, олова и титана. Увеличение концентрации композита в электролите с 2 до 4–6 г/дм3 приводит к образованию большего количества глобул, диаметром 3–5 мкм, с небольшим количеством скоагулированных глобул до 10 мкм. Покрытия такого состава гладкие, блестящие, но склонны к растрескиванию (рис. 6).

Рис. 6.

СЭМ-изображения сформированных покрытий: (а) Sn–Ni; (б) Sn–Ni–SiO2/TiO2 (2 г/дм3); (в) Sn–Ni–SiO2/TiO2 (4 г/дм3); (г) Sn–Ni–SiO2/TiO2 (6 г/дм3).

Результаты исследования микротвердости и шероховатости покрытий представлены в табл. 2. Введение в электролит композита SiO2/TiO2 приводит к увеличению микротвердости и шероховатости покрытий. Для покрытий с содержанием 6 г/дм3 композита в электролите твердость достигает 458 единиц по Виккерсу (табл. 2).

Таблица 2.

Микротвердость и шероховатость покрытий, осажденных при i = 1 А/дм2, T = 70°С

| Состав покрытия | Микротвердость, HV | Ra, мкм | Rz, мкм | Rmax, мкм |

|---|---|---|---|---|

| Sn–Ni | 405 | 0.254 | 0.671 | 1.555 |

| Sn–Ni–SiO2/TiO2 (2 г/дм3) | 437 | 1.145 | 4.644 | 9.817 |

| Sn–Ni–SiO2/TiO2 (4 г/дм3) | 444 | 1.022 | 4.180 | 10.384 |

| Sn–Ni–SiO2/TiO2 (6 г/дм3) | 458 | 2.469 | 6.449 | 16.692 |

При увеличении концентрации вводимого в электролит композита, повышается микротвердость и шероховатость покрытий.

ЗАКЛЮЧЕНИЕ

Установлено, что повышение температуры электролита уменьшает поляризуемость и смещает поляризационные кривые осаждения сплава олово–никель в электроположительную сторону. При увеличении содержания композита SiO2/TiO2 в электролите происходит сдвиг поляризационных кривых в область положительных потенциалов. Энергия активации катодного процесса достигает 120 кДж/моль при потенциале ‒0.3 В. Показано, что микротвердость и микрошероховатость покрытий возрастает с увеличением концентрации композита SiO2/TiO2 в электролите. Установлено, что оптимальной концентрацией композита SiO2/TiO2 в электролите является 2 г/дм3.

Список литературы

Мурашкевич, А.Н., Алисиенок, О.А., Жарский, И.М. Физико-химические и фотокаталитические свойства наноразмерного диоксида титана, осажденного на микросферах диоксида кремния. Кинетика и катализ. 2011. Т. 52. № 6. С. 830. [Murashkevich, A.N., Alisienok, O.A., and Zharskii, I.M., Physicochemical and photocatalytic properties of nanosized titanium dioxide deposited on silicon dioxide microspheres, Kinet. Catal., 2011, vol. 52, № 6. p. 830.] https://doi.org/10.1134/S0023158411060140

Fatimah, I., Prakoso, N.I., Sahroni, I., Musawwa, M.M, Sim, Y.L, Kooli, F., and Muraza, O., Physicochemical characteristics and photocatalytic performance of TiO2/SiO2 catalyst synthesized using biogenic silica from bamboo leaves, Heliyon, 2019, vol. 5, iss. 11, p. e02766. https://doi.org/10.1016/j.heliyon.2019.e02766

Parrino, Fr. and Palmisano, L., Titanium dioxide (TiO2) and its applications, Elsevier: Metal Oxides, 2021. 705 p.

Zhonghou, Xu, Chuanyong, J., Fasheng, Li, and Xiaoguang, M., Mechanisms of photocatalytical degradation of monomethylarsonic and dimethylarsinic acids using nanocrystalline titanium dioxide environ, Sci. Technol., 2008, vol. 42, no. 7, p. 2349.

Narewadikar, N.A., Suryavanshi, R.D., and Rajpure, K.Y., Enhanced photoelectrocatalytic degradation activity of titanium dioxide photoelectrode: effect of film thickness, Colloid J., 2021, vol. 83, p. 107. https://doi.org/10.1134/s1061933x21010099

Natarajan, K., Singh, P., Bajaj, H.C., and Tayade, R.J., Facile synthesis of TiO2/ZnFe2O4 nanocomposite by sol-gel auto combustion method for superior visible light photocatalytic efficiency, Korean J. Chem. Eng., 2016, vol. 33, no. 6, p. 1788. https://doi.org/10.1007/s11814-016-0051-4

Ma, Y., Wang, X., Jia, Y., Chen, X., Han, H., and Li, C., Titanium dioxide-based nanomaterials for photocatalytic fuel generations, Chem. Rev., 2014, vol. 114, no. 19, p. 9987. https://doi.org/10.1021/cr500008u

Wilhelm, P., Stephan, D., and Zetzsch, C., Titania coated silica nano-spheres as catalyst in the photodegradation of hydrocarbons, Prog. Colloid Polym. Sci., 2006, p. 147. https://doi.org/10.1007/3-540-32702-9_23

Kalele, S., Dey, R., Hebalkar, N., Urban, J., Gosavi, S.W., and Kulkarni, S.K., Synthesis and characterization of silica–titania core–shell particles, Pramana, 2005, vol. 65, no. 5, p. 787. https://doi.org/10.1007/bf02704076

Мурашкевич, А.Н, Лавицкая, А.С., Алисиенок, О.А., Жарский, И.М. Синтез и свойства мезопористого композита на основе TiO2 и SiO2. Неорган. материалы. 2009. Т. 45. С. 1223. [Murashkevich, A.N., Lavitskaya, A.S., Alisienok, O.A., and Zharskii, I.M., Fabrication and properties of SiO2/TiO2 composites. Inorg. Mater., 2009, vol. 45, p. 1146.] https://doi.org/10.1134/S0020168509100124

Пянко, А.В., Макарова, И.В., Харитонов, Д.С., Макеева, И.С., Сергиевич, Д.С., Черник, А.А. Физико-химические и биоцидные свойства покрытий никель–олово и никель–олово–диоксид титана. Физикохимия поверхности и защита материалов. 2021. Т. 57. № 1. С. 86. [Pyanko, A.V., Makarova, I.V., Kharitonov, D.S., Makeeva, I.S., Sergievich, D.S., and Chernik, A.A., Physicochemical and Biocidal Properties of Nickel–Tin and Nickel–Tin–Titania Coatings, Prot. Met. Phys. Chem. Surf., 2021, vol. 57, p. 88.] https://doi.org/10.1134/S2070205121010160

Benea, L. and Celis, J.P., Effect of nano-TiC dispersed particles and electro-codeposition parameters on morphology and structure of hybrid Ni/TiC nanocomposite layers, Materials (Basel), 2016, vol. 6, no. 9(4), p. 269. https://doi.org/10.3390/ma9040269

Mozhgan, S., Mahdi M., and Seyed, M.E., Superhydrophobic and corrosion resistant properties of electrodeposited Ni–TiO2/TMPSi nanocomposite coating, Colloids Surf., A, 2019, vol. 573, p. 196. https://doi.org/10.1016/j.colsurfa.2019.04.024

Антихович, И.В., Черник, А.А., Жарский, И.М. Электрохимическое осаждение никеля из ацетатно-хлоридного электролита в присутствии ацетата аммония. Вестник БГУ. 2014. № 1(2). С. 15. [Antikhovich, I.V, Chernik, A.A, and Zharskiy, I.M, Electrochemical deposition of nickel from acetate–chloride electrolyte in the presence of ammonium acetate, Vestnik BSU (in Russian), 2014, no. 1(2), р. 15.]

Балакай, В.И., Арзуманова, А.В., Мурзенко, К.В., Бырылов, И.Ф., Кукоз, В.Ф. Исследование свойств никелевых покрытий, осажденных из хлоридного электролита. Гальванотехника и обработка поверхности. 2009. Т. 17. № 4. С. 32. [Balakay, V.I., Arzumanova, A.V., Murzenko, K.V., Byrylov, I.F., and Kukoz, V.F., Characteristics of nickel coatings deposited from chloride bath, Electroplating and surface treatment (in Russian), 2009, vol. 17, no. 4, p. 32.]

Mozhgan, S., Mahdi, M., Seyed, M.E., and Mohammad, A., The role of TiO2 nanoparticles on the topography and hydrophobicity of electrodeposited Ni–TiO2 composite coating, Surf. Topogr.: Metrol. Prop., 2020, vol. 8, no. 2, p. 025008.

Рогожин, В.В., Спасская, М.М., Ананьева, Е.Ю., Яровая E.И., Абрамов А.М. Использование борсодержащих веществ для получения функциональных покрытий никель–бор различного назначения. Вестник ННГУ. 2012. № 4(1). С. 140. [Rogozhin, V.V., Spasskaya, M.M., Ananyeva, E.Yu., Yarovaya E.I., and Abramov A.M., Use of boron-containing substances for obtaining functional nickel-boron coatings for various purposes, Vestnik NNGU (in Russian), 2012, no. 4(1), p. 140.]

Ehrlich, A., Kucenic, M., and Belsito, D.V., Role of body piercing in the induction of metal allergies, Am. J. Contact Dermat., 2001, vol. 12, no. 3, p. 151. https://doi.org/10.1097/01634989-200109000-00004

Beck, U., Reiners, G., Urban, I., Jehn, H.A., Kopacz, U., and Schack, H., Decorative hard coatings: new layer systems without allergy risk, Surf. Coatings Technol., 1993, vol. 61, p. 215. https://doi.org/10.1016/0257-8972(93)90228-G

Cronin, E., Contact Dermatitis. Churchill-Livingstone: London, 1980. 731 p.

Косицын, С.В. Сплавы и покрытия на основе моноалюминида никеля, Екатеринбург: УрО РАН, 2008. 377 с.

Бирюкова, Н.М., Липай, М.С., Соколов, В.Г. Исследование сплавов на основе никеля, применяемых в электронном приборостроении, Технические науки: проблемы и перспективы: материалы I Междунар. Науч. Конф., Санкт-Петербург: Реноме, 2011. С. 89. [Birukova, N.M., Lipai, M.S., and Sokolov, V.G. Investigation of nickel-based alloys used in electronic instrumentation, Technical sciences: problems and prospects: Mater. of the first international conference (in Russian), Saint Petersburg: Renome. 2011. p. 89.]

Jeong, S.E., Jung, S.B., and Yoon, J.W., Fast formation of Ni–Sn intermetallic joints using Ni–Sn paste for high-temperature bonding applications. J. Mater. Sci.: Mater Electron, 2020, vol. 31, p. 15048.

Рощин, В.М., Петухов, И.Н., Гак, А.С., Михайлова, М.С., Федоров, В.А. Термоциклические исследования электрохимически осажденных сплавов Sn–Ni и In–Ni. Неорган. материалы. 2020. Т. 56(3). С. 266. [Roshchin, V.M., Petukhov, I.N., Gak, A.S., Mikhailova, M.S., and Fedorov, V.A., Thermal cycling study of electrodeposited Sn–Ni and In–Ni alloys, Inorg. Mater., 2020. vol. 56 (3). p. 254.] https://doi.org/10.1134/S0020168520030176

Пянко, А.В., Макарова, И.В., Харитонов, Д.С., Алисиенок, О.А., Черник, А.А., Макеева, И.С. Композиционное покрытие олово–никель–диоксид титана. Неорган. материалы. 2019. Т. 55(6). С. 609. [Pyanko, A.V., Makarova, I.V., Kharitonov, D.S., Alisienok, O.A., Chernik, A.A., and Makeeva, I.S., Tin–nickel–titania composite coatings, Inorg. Mater., 2019. vol. 55. № 6. p. 568.]

Kuznetsov, B.V., Vorobyova, T.N., and Glibin, V.P., A comparative study of tin–nickel alloys obtained by electroplating and casting, Metal Finishing, 2013, vol. 111, p. 38.

Мурашкевич, А.Н., Лавицкая, А.С., Алисиенок, О.А., Жарский, И.М. Синтез и свойства мезопористого композита на основе TiO2 и SiO2. Неорган. материалы. 2009. Т. 45(10). С. 1. [Murashkevich, A.N., Lavitskaya, A.S., Alisienok, O.A., and Zharskii, I.M., Fabrication and properties of SiO2/TiO2 composites, Inorg. Mater., 2009. vol. 45(10). p. 1146.]

Мурашкевич, А.Н., Алисиенок, О.А., Жарский, И.М. Получение и исследование гидрозолей диоксида титана. Свиридовские чтения. 2009. № 5. С. 161. [Murashkevich, A.N., Alisienok, O.A., and Zharsky, I.M., Obtaining and research of titanium dioxide hydrosols. Sviridov readings (in Russian), 2009, no. 5, p. 161.]

Rosolymou, E., Spanou, S., Zanella, C., Tsoukleris, D.S., Köhler, S., Leisner, P. and Pavlatou, E.A., Electrodeposition of photocatalytic Sn–Ni matrix composite coatings embedded with doped TiO2 particles, Coatings, 2020, vol. 10, p. 775. https://doi.org/10.3390/coatings10080775

Дополнительные материалы отсутствуют.