Электрохимия, 2022, T. 58, № 7, стр. 385-393

Новый тип микротрубчатых кислород-проницаемых мембран, изготовленных методом фазовой инверсии с использованием аддитивных методов

И. В. Ковалев a, В. П. Сивцев a, Р. Д. Гуськов a, М. П. Попов a, *, А. П. Немудрый a

a Институт химии твердого тела и механохимии СО РАН

Новосибирск, Россия

* E-mail: popov@solid.nsc.ru

Поступила в редакцию 27.11.2021

После доработки 17.01.2022

Принята к публикации 10.02.2022

- EDN: IDQQHI

- DOI: 10.31857/S042485702207009X

Аннотация

В настоящей работе приведены результаты исследования характеристик микротрубчатых кислород-проницаемых мембран, полученных с использованием нового метода низкотемпературной фазовой инверсии. В качестве материала мембраны впервые исследована модификация известного состава La0.6Sr0.4Co0.2Fe0.8O3 – δ, допированного катионами Mo замещением в B-позиции (Mo+6 = 0.05).

ВВЕДЕНИЕ

Сложные оксиды со структурой перовскита, обладающие смешанной ион-электронной проводимостью (СИЭП), привлекают внимание исследователей благодаря своим выдающимся показателям газовой проницаемости, нехарактерной для твердых тел. Впервые аномальная проводимость кислорода была обнаружена более 35 лет назад Y. Teraoka и др. при изучении перовскита SrCo0.8Fe0.2O3 – δ [1]. С тех пор активно ведутся работы по модификации известных составов [2–4] и изучению возможностей их внедрения в современные технологии, например, мембранную сепарацию кислорода [5, 6], каталитическую конверсию природного газа [7], пиролиз метана для получения ацетилена [8], эффективное сжигание топлива с утилизацией углекислого газа [9], а также использование в качестве катодного материала в твердооксидных топливных элементах [10].

Достижение удовлетворительных для практического применения значений потоков кислорода, проходящего через мембрану, происходит при температурах от 600°С и выше. В большинстве случаев температура мембраны поддерживается внешним источником тепла и теплом происходящих во время процесса ее эксплуатации экзотермических реакций. Однако внешний нагрев обладает рядом недостатков, а именно затраты энергии не только на нагрев непосредственно мембраны, но и на обогрев пространства реактора и участвующих в процессе газов, высокая инерционность регулирования температуры, затрудненный доступ к поверхности мембраны для ее изучения.

Помимо увеличения энергетической эффективности процесса внешнего нагрева кислород-проницаемых (КП) мембран такими способами, как, например, модернизация теплоизоляции реактора, рекуперация тепла и т.п., также известны исследования, связанные с поиском новых, перспективных способов достижения рабочей температуры мембран на основе перовскитоподобных оксидов. Так, было показано, что вследствие высокой электропроводности СИЭП-оксидов возможен прямой нагрев мембран электрическим током. Такой способ позволяет нагревать саму мембрану, не затрачивая избыточной энергии. В результате мембрану, нагретую таким способом, удобно использовать для изучения, так как благодаря отсутствию температурного градиента, изучаемый участок практически полностью изотропен. Помимо этого, резистивный нагрев удобен в проведении экспериментов, так как упрощает процесс герметизации за счет увеличенной “холодной” зоны мембраны, практически сводит на нет инерционность изменения ее температуры и открывает доступ к поверхности мембраны для изучения in situ [11].

Существуют два основных типа мембран, отличающихся по своей геометрии: планарные мембраны, представленные в виде пленок, цилиндров, дисков и т.п.; и трубчатые, отличающиеся от планарных за счет своего строения высокой устойчивостью к градиентам температур, повышенными значениями удельной кислородной проницаемости, удобностью в использовании в реакторах [12, 13]. Однако при этом трубчатые мембраны более сложны в изготовлении по сравнению с планарными. Основные способы изготовления трубчатых мембран – это экструзия, изостатическое прессование и шликерное литье [14–17]. Наиболее перспективными для изучения и эксплуатации являются мембраны типа hollow fibers, представляющие объект исследования данной работы. Такие мембраны представляют собой трубки небольшого диаметра (2–3 мм) с ассиметричной сложной внутренней структурой. Они обладают всеми достоинствами трубчатых мембран, при этом опережая их по параметрам. Благодаря ассиметричному строению (тонкий газоплотный слой, окруженный с одной или двух сторон пористыми слоями), сопротивление переносу кислорода в таких мембранах значительно меньше, чем в мембранах симметричной конфигурации, вдобавок пористые слои обеспечивают большую площадь границы раздела газ/мембрана для реакций кислородного обмена, что благоприятно сказывается на величины потоков кислорода. Особенную структуру мембран удается получить применением метода фазовой инверсии, который заключается в удалении растворителя из пасты, содержащей исходный порошок СИЭП-оксида и полимер [14]. Стоит отметить, что на данный момент возможности этого метода имеют ряд ограничений, проявляющихся в довольно узком диапазоне доступных геометрий образцов. Такая особенность является преградой для увеличения механической прочности мембраны. Также данный метод затрудняет контроль толщины газонепроницаемого слоя, что крайне важно для успешной эксплуатации мембран, поскольку при значительной толщине процесс переноса кислорода будет лимитирован диффузией через объем кристаллической решетки [18].

Согласно литературным данным, СИЭП-оксиды являются сегнетоэластиками, для структуры которых характерен резкий высокотемпературный фазовый переход [19, 20]. В работах [4, 21, 22] установлено, что модификация таких оксидов высокозарядными сегнетоактивными катионами (Nb5+, Ta5+) и (Mo6+, W6+) значительно улучшает фазовую и химическую стабильность за счет увеличения композиционного беспорядка в структуре.

Таким образом, объектом данного исследования были выбраны микротрубчатые кислород-проницаемые мембраны на основе модификации перспективного состава La0.6Sr0.4Co0.2Fe0.8O3 – δ (LSCF), допированного катионами Mo (Mo+6 = = 0.05).

Настоящая работа направлена на решение проблем изготовления и эксплуатации микротрубчатых кислород-проницаемых мембран. В решении использовали два подхода: модификация метода фазовой инверсии с целью изменения геометрических параметров мембран, а именно увеличения толщины стенки; совмещение метода фазовой инверсии с технологией dip-coating для контроля толщины газоплотного слоя.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез

La0.6Sr0.4Co0.2Fe0.75Mo0.05O3 –δ (LSCFM5) был получен в виде порошка керамическим методом. Реагенты смешивали в стехиометрических соотношениях, согласно уравнению реакции (1), в планетарной шаровой мельнице АГО-2 (ООО “НПО НОВИЦ”, Россия) в течение 1.5 мин в этиловом спирте из расчета 1 мл спирта на 1 г конечного продукта. В качестве реагентов использовали “х. ч.” оксиды железа, молибдена, кобальта, лантана и карбонат стронция (АО “Вектон”, Россия). Все порошки прекурсоров были предварительно термообработаны для удаления влаги в муфельной печи СНОЛ 6/12 (ООО “О.З. ВНИИЭТО”, Россия) при 600°C в течение 5 ч.

(1)

$\begin{gathered} 0.6{\text{L}}{{{\text{a}}}_{{\text{2}}}}{{{\text{O}}}_{3}} + 0.4{\text{SrC}}{{{\text{O}}}_{3}} + 0.2{\text{/}}3{\text{C}}{{{\text{o}}}_{{\text{3}}}}{{{\text{O}}}_{4}} + \\ + \,\,0.{\text{75/2F}}{{{\text{e}}}_{{\text{2}}}}{{{\text{O}}}_{3}} + 0.05{\text{Mo}}{{{\text{O}}}_{3}} \to \\ \to {\text{L}}{{{\text{a}}}_{{\text{0}}}}_{{{\text{.6}}}}{\text{S}}{{{\text{r}}}_{{\text{0}}}}_{{{\text{.4}}}}{\text{C}}{{{\text{o}}}_{{\text{0}}}}_{{{\text{.2}}}}{\text{F}}{{{\text{e}}}_{{\text{0}}}}_{{{\text{.75}}}}{\text{M}}{{{\text{o}}}_{{{\text{0}}{\text{.05}}}}}{{{\text{O}}}_{3}}_{{\, - \,\delta }} + 0.4{\text{C}}{{{\text{O}}}_{2}}.~~~ \\ \end{gathered} $Полученную смесь прокаливали при температуре 900°C в течение 6 ч для частичного удаления побочных газообразных продуктов и увеличения удельной площади реакции, затем снова помещали в АГО-2 для измельчения и гомогенизации в течение 10 мин.

Для дальнейшей характеризации материала методом РФА полученный порошок таблетировали и спекали в печи при температуре 1300°С в течение 6 ч с последующим перемалыванием.

Рентгенофазовый анализ

Полноту протекания реакции оценивали с помощью рентгенофазового анализа порошка LSCFM5 с использованием дифрактометра D8 Advance (Bruker, Германия), оснащенного высокоскоростным детектором LynxEye (СuKα-излучение). Данные были получены в диапазоне 2θ от 20° до 70° с шагом 0.02° и временем накопления 0.5 с.

Расшифровку данных дифракции проводили с помощью программ Search Match, Find It, Топаз.

Изготовление микротрубчатых мембран

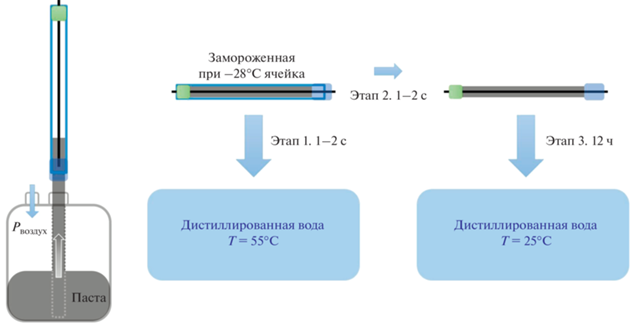

Микротрубчатые мембраны были получены методом низкотемпературной фазовой инверсии. Отличие модифицированного метода от классического состоит во внедрении в технологический процесс этапа замораживания исходной пасты после ее приготовления в ограниченном пространстве кварцевой ячейки. Такая модификация позволяет получать стандартные заготовки мембран в широком диапазоне геометрических параметров, сохраняя при этом высокую пористость, характерную для образцов, полученных фазовой инверсией. Пасту изготавливали на основе связки коммерческого растворителя диметилсульфоксид (ДМСО) “х. ч.” (АО “ЭКОС-1”) и коммерческого связующего ацетил целлюлоза (АЦ) (Sigma-Aldrich, Co., США) в соотношении 7 : 7 : 1, где на 1 г связующего приходится 7 мл растворителя и 7 г порошка LSCFM5. Порошок-прекурсор и АЦ предварительно просушивали в сушильном шкафу ШС-80 01 СПУ (ОАО “Смоленское СКТБ СПУ”, Россия) при 100°C в течение 1 ч, затем растворяли связующее в ДМСО и, добавив порошок, гомогенизировали помощью вакуумного диссольвера DISPERMAT LC-55 (VMA-Getzmann, Германия) со скоростью 3000 об/мин в течение 2 ч с дальнейшей дегазацией при 70 об/мин в течение 15 мин.

Полученную пасту заливали в трубчатые кварцевые ячейки с внутренним диаметром 7 мм, в которых по центру находились металлические стержни диаметром 4 мм. Схема процесса и фото ячеек изображены на рис. 1 и 2. Далее помещали ячейки в емкость с этиловым спиртом и выдерживали в морозильной камере при –28°C 12 ч. По прошествии времени извлекали из ячеек полученные заготовки и погружали в дистиллированную воду комнатной температуры для удаления диметилсульфоксида и полимеризации пасты. Так образцы находились в дистиллированной воде 12 ч, затем их извлекали и сушили при температуре 60°C в течение 2 ч. После сушки спекали образцы в печи на воздухе, режим спекания: скорость нагрева Vн = 180°C/ч; температурная полка на 330°C длительностью 2 ч для выгорания остаточного органического связующего, выдержка при 1300°C в течение 1 ч; скорость охлаждения выбирали равной скорости нагрева. Внешний диаметр полученных мембран d1 ≈ 4 мм, внутренний d2 ≈ 2 мм.

Приготовление пасты для dip-coating

Предварительно измельченный и высушенный порошок LSCFM5 с использованием вакуумного диссольвера смешивали на бисерной мельнице APS30 (VMA-Getzmann, Германия) со связкой растворитель : полимер : пластификатор : : дисперсант в течение 2 ч при скорости 3600 об/мин. В качестве реагентов использовали бутилгликоль (АО “Вектон”, Россия), поливинилбутираль (PVB, Sigma-Aldrich Co., США), дибутилфталат (DBF, Merck, Германия) и BYK-111 (BYK-Gardner GmbH, Германия) соответственно, диаметр мелющих шаров на основе оксида циркония, стабилизированного иттрием (VMA-Getzmann, Германия) d = 1.2 мм. Вязкость пасты измеряли с помощью реометра DV3T (Brookfield engineering laboratories, Inc., США), полученное значение составило 15.73 мПa с.

Изготовление микротрубчатых мембран аддитивным методом

Ввиду того, что использование низкотемпературной фазовой инверсии для изготовления мембран не позволяет добиться образования газонепроницаемого слоя (заготовки обладают открытой пористостью), на исходные заготовки мембран методом погружения или (англ.) dip-coating наносили слой того же материала (итоговая толщина ~40–50 мкм). Количество нанесений – 4 было экспериментально определено ранее, как оптимальное для достижения необходимой толщины слоя. Скорость извлечения составляла 150 мм/мин, дальнейшее спекание проводили по аналогичной температурной программе.

Микроструктурные исследования

Для изучения морфологии полученных мембран использовали сканирующие электронные микроскопы 3400N (Hitachi, Япония) при ускоряющем напряжении 30 кВ и TM-1000 (Hitachi, Япония) при ускоряющем напряжении 15 кВ.

Дополнительно газопроницаемость тестировали:

1. С помощью коммерческого пенетранта NORD-TEST ROT 3000 (Helling GMBH, Германия).

2. Испытанием на стабильность разряженной вакуумным насосом атмосферы изнутри закрытой мембраны.

3. С использованием квадрупольного масс-спектрометра QMS 200 (SRS, США), отслеживая натекание атмосферного воздуха в потоке газа носителя, проходящего через герметизированную мембрану.

4. Нагнетанием избыточного давления изнутри мембраны при погружении в жидкость.

Измерение сопротивления

Для установления возможности использования резистивного нагрева изготовленных мембран измеряли сопротивление четырехконтактным методом в режиме постоянного тока c использованием потенциостата/гальваностата Bio-Logic SP-240 (Bio-Logic SAS, Франция) и программного обеспечения EC-Lab®. Исследовали образцы с плотным газонепроницаемым слоем и без него, чтобы оценить его вклад в общее активное сопротивление. Для проведения эксперимента на края измеряемой области (l = 40 мм) наносили платиновую пасту на двух участках и закрепляли измерительные и питающие платиновые контакты (схема на рис. 3). Исследуемый образец помещали в трубчатую печь и производили нагрев. Измерения проводили в диапазоне температур 500–800°С, с шагом 100°.

Измерение механической прочности

Серию измерений проводили с использованием универсальной испытательной машины Instron 5944 (ITW, США) (3-Т изгиб трубки, база 20 мм, скорость 0.25 мм/мин). В связи тем, что в ПО установки отсутствует расчетная форма для трубки, была выбрана наиболее близкая по форме модель – цилиндр. Для получения искомого значения полученные данные были пересчитаны на форму трубки, согласно уравнению:

где D – внешний диаметр трубки, мм; d – внутренний диаметр трубки, мм; σцил – экспериментальное напряжение разрушения, МПа.Измерение высокотемпературной кислородной проницаемости

Для измерений кислородной проницаемости микротрубчатых кислород-проницаемых мембран состава LSCFM5 использовали установку, принципиальная схема которой представлена на рис. 4.

Рис. 4.

Установка для изучения высокотемпературной кислородной проницаемости микротрубчатых мембран: 1 – источник тока, 2 – пирометр, 3 – смеситель газов, 4 – реактор, 5 – масс-спектрометр.

Для проведения экспериментов мембраны герметизировали термостойким керамическим клеем с двух сторон, на некотором отдалении от краев мембраны наносили токопроводящее покрытие из серебряной пасты и закрепляли контакты из платиновой проволоки, после этого помещали в герметичный кварцевый реактор (4). Внутрь мембраны на протяжении эксперимента подавали аргон, а с внешней стороны смесь аргона и кислорода в различных соотношениях в режиме противотока, скорости потоков Jin = 50 мл/мин и Jout = 150 мл/мин были подобраны ранее экспериментально. Газы подавали с помощью газового смесителя УФПГС-4 (3) (СоЛО, Россия). Реактор располагали горизонтально, продувочный газ подавали через нижний патрубок для сглаживания градиента температуры по длине реактора. Нагрев осуществляли пропусканием через мембрану переменного электрического тока с помощью источника (1). Контроль температуры осуществляли с помощью ИК-пирометра с обратной связью IGA 300 (2) (IMPAC, Германия). Скорость нагрева Vнагр = 350°C/ч. Концентрацию прошедшего через мембрану кислорода отслеживали с помощью квадрупольного масс-спектрометра (5). Эксперимент проводили в диапазоне температур 600–950°C в изобарическом режиме (парциальное давление кислорода с питающей стороны 0.2 атм).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Результаты рентгенофазового анализа

Согласно данным РФА, температура спекания 1300°С является достаточной для получения монофазного продукта LSCFM5 (рис. 5) со структурой гексагонального перовскита (пространственная группа $R\bar {3}c,$ параметр решетки a = b = 5.5205 Å, c = 13.414 Å), что согласуется с литературными данными по составу LSCF [3].

Данные микроструктурных исследований

Согласно данным сканирующей электронной микроскопии (рис. 6), мембраны, изготовленные методом низкотемпературной фазовой инверсии, имеют развитую finger-like (англ.) структуру и обладают высокой открытой пористостью. Геометрически оцененная относительная пористость составляет порядка 50%. Мембраны, полученные нанесением внешнего газоплотного слоя, сохраняют исходную объемную микроструктуру, толщина газоплотного слоя h ≈ 45 мкм.

Сопротивление микротрубчатых мембран

По данным измерений сопротивлений материала LSCFM5 на постоянном токе (рис. 7) установлено, что материал возможно применять в случае резистивного нагрева мембран, однако следует уделить внимание выбору контактов (в некоторых случаях сопротивление мембраны может быть сравнимо или меньше). Также наблюдали, что сопротивление в диапазоне температур 500–800°С слабо зависит от плотности материала. Различие абсолютных значений сопротивлений обусловлены отличиями в геометрии исследуемых образцов. В сравнении полученных величин Ba0.5Sr0.5Co0.78Fe0.2W0.02O3 – δ (BSCFW2) – одним из перспективных катодных материалов, показано, что образцы LSCFM5 с родственной микроструктурой обладают на порядок меньшим сопротивлением (10 Ом для BSCFW2 и 1.07 Ом для LSCFM5).

Прочностные характеристики

Согласно данным, полученным при испытаниях на механическую прочность серии идентичных мембран, среднее усилие, необходимое для разрушения изготовленных образцов, составило 49.75 МПа (рис. 8). Выполнив корректирующие расчеты, согласно уравнению (2), с поправкой на реальную геометрию мембраны, нашли реальное значение усилия разрушения, а именно 54.87 МПа.

Кислородная проницаемость мембран LSCFM5

Аттестация мембран LSCFM5 была проведена путем изучения высокотемпературной кислородной проницаемости (рис. 9).

Рис. 9.

Данные высокотемпературной кислородной проницаемости. Вставка: Аррениусовская зависимость кислородных потоков.

Исходя из полученных данных (рис. 9), кислородные потоки лимитируются не объемной диффузией кислорода, а реакциями его переноса на поверхности мембраны, что наблюдается во всем диапазоне температур. Об этом свидетельствует отсутствие преломлений линеаризации кислородных потоков в координатах Аррениуса, а также характерное значение энергии активации Ea = = 112 ± 4 кДж/моль (для процессов, лимитированных объемной диффузией Ea ≈ 50 кДж/моль). Установленная лимитирующая стадия коррелирует с литературными данными, согласно которым процесс переноса кислорода для мембран на основе LSCF протекает в кинетической области, если толщина мембраны не превышает 62 мкм (для температур до 950°С) [3], тогда как толщина газоплотного слоя мембран, исследуемых в данной работе, составляет 45 мкм. Абсолютные значения потоков согласуются с литературными данными для недопированного молибденом состава (~0.8 мл/(мин см2) для LSCF и 0.8 мл/(мин см2) для LSCFM5) [3] при аналогичных условиях эксперимента (950°C и pO2 = 0.2 атм), что наряду с более высокой электронной проводимостью LSCFM5 [23] указывает на положительное влияние модификации молибденом.

Таким образом, разработанная методика изготовления пористых заготовок из материала СИЭП-оксида полезна для изготовления катоднесущих основ, а модифицированный состав LSCFM5 является перспективным катодным материалом ввиду своей высокой электронной проводимости и наличия ионной проводимости в высокотемпературной области.

ЗАКЛЮЧЕНИЕ

В настоящей работе впервые получены микротрубчатые мембраны состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3 – δ использованием низкотемпературной фазовой инверсии и dip-coating. Установлено, что предложенный метод позволяет получать газонепроницаемые, прочные, геометрически правильные образцы с возможностью контроля толщины (изменение количества нанесений и вязкости пасты) газоплотного слоя. Экспериментально показано, что допирование La0.6Sr0.4Co0.2Fe0.8O3 – δ катионами Mo (Mo6+ = = 0.05) не оказывает негативного влияния на возможность использования резистивного нагрева мембран и не снижает кислородную проводимость относительно литературных данных по базовому составу. Данные проведенной работы позволяют рассматривать предлагаемую стратегию модификации микротрубчатых мембран как перспективную.

Список литературы

Teraoka, Y., Zhang, H.M., Furukawa, S., and Yamazoe N., Oxygen permeation through perovskite-type oxides, Chem. Lett., 1985, p. 1743.

Shao, Z. et al., Investigation of the permeation behavior and stability of a Ba0.5Sr0.5Co0.8Fe0.2O3 – δ oxygen membrane, J. Membr. Sci., 2000, vol. 172, p. 177.

Asadi, A.A. et al., Preparation and oxygen permeation of La0.6Sr0.4Co0.2Fe0.8O3 – δ (LSCF) perovskite-type membranes: experimental study and mathematical modeling, Ind. Eng. Chem. Res., 2012, vol. 51, no. 7, p. 3069.

Belenkaya, I.V., Matvienko, A.A., and Nemudry, A.P., Phase transitions and microstructure of ferroelastic MIEC oxide SrCo0.8Fe0.2O2.5 doped with highly charged Nb/Ta (V) cations, J. Mater. Chem. A, 2015, vol. 3, no. 46, p. 23240.

Sunarso, J., Baumann, S., Serra, J.M., Meulenberg, W.A., Liu, S., and Lin, Y.S., Mixed ionic-electronic conducting (MIEC) ceramic-based membranes for oxygen separation, J. Membr. Sci. 2008, vol. 320, p. 13.

Marques, F.M.B., Kharton, V.V., Naumovich, E.N., Shaula, A.L., Kovalevsky, A.V., and Yaremchenko, A.A., Oxygen ion conductors for fuel cells and membranes: selected developments, Solid State Ion., 2006, vol. 177, p. 1697.

Pei, S., Kleefisch, M., Kobylinski, T.P., Faber, J., Udovich, C.A., Zhang-McCoy, V., Dabrowski, B., Balachandran, U., Mieville, R.L., and Poeppel, R.B., Failure mechanisms of ceramic membrane reactors in partial oxidation of methane to synthesis gas, Catal. Lett., 1994, vol. 30, p. 201.

Ten Elshof, J.E., van Hassel, B.A., and Bouwmeester, H.J.M., Activation of methane using solid oxide membranas, Catal. Today, 1995, vol. 25, p. 397.

Leo, A., Liu, Sh., and Diniz da Costa, J.C., Development of mixed conducting membranes for clean coal energy delivery, Int. J. Greenh. Gas Con., 2009, vol. 3, p. 357.

Mahato, N. et al., Progress in material selection for solid oxide fuel cell technology: A review, Prog. Mater. Sci., 2015, vol. 72, p. 141.

Popov, M. P., Bychkov, S.F., and Nemudry, A.P., Direct AC heating of oxygen transport membranes, Solid State Ion., 2017, vol. 312, p. 73.

Wang, H., Cong, Y., and Yang, W., Oxygen permeation study in a tubular Ba0.5Sr0.5Co0.8Fe0.2O3 – δ oxygen permeable membrane, J. Membr. Sci., 2002, vol. 210, no. 2, p. 259.

Yang, N.T., Kathiraser, Y., and Kawi, S., A new asymmetric SrCo0.8Fe0.1Ga0.1O3 – δ perovskite hollow fiber membrane for stable oxygen permeability under reducing condition, J. Membr. Sci., 2013, vol. 428, p. 78.

Othman, M.H.D. et al., High-performance, anode-supported, microtubular SOFC prepared from single-step-fabricated, dual-layer hollow fibers, Adv. Mater., 2011, vol. 23, no. 21, p. 2480.

Pusz, J., Mohammadi, A., and Sammes, N.M., Fabrication and performance of anode-supported micro-tubular solid oxide fuel cells, J. Electrochem. Energy Convers. Storage, 2006, vol. 3, p. 482.

Mahata, T. et al., Fabrication of Ni–YSZ anode supported tubular SOFC through iso-pressing and co-firing route, Int. J. Hydrog. Energy, 2012, vol. 37, no. 4, p. 3874.

Zhang, L. et al., Fabrication and characterization of anode-supported tubular solid-oxide fuel cells by slip casting and dip coating techniques, J. Am. Ceram. Soc., 2009, vol. 92, no. 2, p. 302.

Bouwmeester, H.J. and Gellings, P.J., The CRC handbook of solid-state electrochemistry, 1997, no. 544.6 CRC, p. 481.

Orlovskaya, N., Browning, N., and Nicholls, A., Ferroelasticity and hysteresis in mixed conducting perovskites, Acta Mater., 2003, vol. 51, p. 5063.

Lein, H.L. et al., Mechanical properties of mixed conducting La0.5Sr0.5Fe1– xCoxO3 – δ (0 ≤ x ≤ 1) materials, J. Solid State Electrochem., 2006, vol. 10, p. 635.

Savinskaya, O. and Nemudry, A., Oxygen transport properties of nanostructured SrFe1– xMoxO2.5 + 3/2x (0 < x < 0.1) perovskite, J. Solid State Electrochem., 2011, vol. 15, p. 269.

Belenkaya, I., Matvienko, A., and Nemudry, A., Ferroelasticity of SrCo0.8Fe0.2O3 – δ perovskite-related oxide with mixed ion- electron conductivity, J. Appl. Crystallogr., 2015, vol. 48, p. 179.

Волошин, Б.В., Кошевой, Е.И., Улихин, А.С., Попов, М.П., Немудрый, А.П. Модификация катодного материала La0.6Sr0.4Co0.2Fe0.8O3 – δ сегнетоактивным катионом молибдена. Электрохимия. 2022. Т. 58. С. 116. [Voloshin, B.V., Koshevoi, E.I., Uli-khin, A.S., Popov, M.P., and Nemudryi, A.P., Modifying the La0.6Sr0.4Co0.2Fe0.8O3 – δ Cathodic Material by Ferroactive Molybdenum Cation, Russ. J. Electrochem., 2022, vol. 58, p. 163.]

Дополнительные материалы отсутствуют.