Физика металлов и металловедение, 2022, T. 123, № 12, стр. 1325-1333

Температурная зависимость механических свойств, деформационного упрочнения и разрушения гетерофазного сплава FeMnNiCoCr

Е. Г. Астафурова a, *, К. А. Реунова a, М. Ю. Панченко a, Е. В. Мельников a, И. А. Тумбусова a, Е. А. Загибалова a, С. В. Астафуров a

a Институт физики прочности и материаловедения СО РАН

634055 Томск, просп. Академический, 2/4, Россия

* E-mail: elena.g.astafurova@ispms.ru

Поступила в редакцию 20.06.2022

После доработки 20.09.2022

Принята к публикации 14.10.2022

- EDN: EOYHWJ

- DOI: 10.31857/S001532302260071X

Аннотация

Установлено влияние механизма образования и распределения дисперсных фаз в гетерофазном многокомпонентном сплаве Кантора (FeMnNiCoCr) на температурную зависимость его механических свойств, деформационное поведение и механизмы разрушения при одноосном статическом растяжении в температурном интервале 77–300 К. Показано, что при отжиге сплава Кантора происходит гетерогенное образование обогащенных хромом σ-фазы и фазы с ГЦК-кристаллической решеткой: преимущественно на границах зерен при отжиге гомогенизированных образцов (частицы неоднородно распределены по структуре) и на деформационных дефектах при отжиге предварительно деформированных образцов (частицы распределены однородно по структуре). Установлено, что зернограничные фазы слабо влияют на температурную зависимость предела текучести σ0.2, деформационное поведение и механизм деформации гетерофазного сплава, но способствуют снижению пластичности и формированию хрупких вторичных трещин на поверхностях разрушения при низкотемпературной деформации. Комплексное влияние дисперсионного твердения и зернограничного упрочнения в образцах с однородным распределением частиц, сформированных при старении предварительно деформированных образцов, вызывает значительный рост прочностных свойств сплава Кантора во всем интервале температур при сохранении высокой пластичности и сильной температурной зависимости σ0.2.

ВВЕДЕНИЕ

Масштабное изучение высокоэнтропийных сплавов (ВЭС) началось в 2004 г. после опубликования работ Кантора и Й.-В. Йе [1, 2]. Идея создания ВЭС базировалась на том, что высокая энтропия смешения в сплавах, состоящих из пяти и более химических элементов, может обеспечить формирование разупорядоченной однофазной структуры с простой кристаллической решеткой. За последние без малого двадцать лет было опубликовано немало теоретических и экспериментальных работ, посвященных ВЭС [1–8]. Достаточно быстро стало понятно, что высокая конфигурационная энтропия не является достаточным условием для стабилизации структуры. Отто с соавторами исследовали пятикомпонентный сплав Кантора CoCrFeMnNi и заменяли в нем основные элементы на близкие по свойствам (таким, как электроотрицательность, размер атомов, тип решетки при комнатной температуре) переходные металлы [3]. Несмотря на одинаковые значения конфигурационной энтропии, модифицированные сплавы обладали гетерофазной структурой, т.е. лишь сплав Кантора можно было считать “истинным” ВЭС [3]. Рогачев в своем обзоре [4] справедливо отметил, что критерий высокой энтропии системы зависит не только от числа компонентов, но и от величины изменения энтальпии при упорядочении и температуры. Т.е. исключать возможность упорядочения и формирования новых фаз в ВЭС необоснованно. В работе Горбань с соавторами [8] описана взаимосвязь фазообразования и усредненной электронной концентрации (Сsd, эл./ат.) в эквиатомных ВЭС. В соответствии с разработанными ими критериями величина Сsd = 8 эл./ат. для сплава Кантора обеспечивает формирование ГЦК-структуры [8]. Это значение Сsd выше верхней границы, соответствующей формированию 100% интерметаллидных σ-фаз, но в составе сплава есть пары элементов, образующих такие фазы (Cr–Mn, Cr–Fe, Cr–Co), и образование небольшого их количества с точки зрения электронного строения сплава возможно.

Сплав Кантора при пониженных температурах обладает стабильной к переохлаждению и деформации аустенитной структурой и характеризуется высокими механическими свойствами [5–7, 9–11]. Однако его структура нестабильна при высокотемпературной деформации [12], продолжительных отжигах [13–15] и кратковременных постдеформационных отжигах [16, 17]. В гомогенизированном сплаве гетерогенное зарождение и рост вторичных фаз происходит в интервале температур 723–973 К (500 ч) [13]. При температуре 773 К образуются L10-NiMn, B2-FeCo и обогащенная хромом ОЦК-фаза, а при Т = 973 К формируется обогащенная хромом σ-фаза. Последняя имеет такую же кристаллическую структуру, как и бинарная Fe–Cr σ-фаза в нержавеющих сталях [8, 13, 18]. В работах [14, 15] после длительного старения гомогенизированного сплава Кантора (до 1000 ч) при Т = 973 К помимо зернограничной σ-фазы наблюдали ГЦК-фазу с параметром решетки ≈10.6 Å и идентифицировали ее как карбид М23С6. После пластической деформации скорость зарождения и роста вторичных фаз в сплаве Кантора происходит быстрее. В работах [16, 17] авторы наблюдали частицы σ-фазы в структуре сплава после деформирования (прокатки [16] и кручения под высоким давлением [17]) и часовых отжигов в интервале температур 873–1073 К, а при температурах 773–973 К образуется обогащенная по хрому ОЦК-фаза [16]. Пластическая деформация способствовала гомогенному росту частиц в теле зерен и обеспечивала формирование мелкого и ультрамелкого зерна.

Таким образом, общая картина о фазовых превращениях в сплаве Кантора, температурных интервалах образования фаз и их структуре уже сложилась. В описанных выше исследованиях доля выявленных вторичных фаз составляла единицы процентов, т.е. с точки зрения макроструктуры изменения, происходящие при отжигах, не значительны. При этом не ясно, как формируемые фазы влияют на деформационное поведение и механические свойства сплава Кантора в области пониженных температур, где он, находясь в однофазном состоянии, демонстрирует наилучшие механические свойства. Цель данной работы – установить влияние механизма образования дисперсных фаз (их распределения) при отжиге Т = 973 К на структуру, механические свойства, деформационное поведение и механизмы разрушения сплава Кантора в температурном интервале 77–300 К.

МАТЕРИАЛ И МЕТОДЫ ИССЛЕДОВАНИЯ

В качестве материала исследования был выбран эквиатомный сплав Кантора (19.9% Fe, 19.9% Mn, 20.0% Cr, 20.0% Ni, 20.2% Co, ат. %), полученный индукционной плавкой в вакууме. Для гомогенизации состава литые заготовки подвергали горячей ковке при Т = 1503 К, а затем 2-часовому отжигу при Т = 1473 К с охлаждением в воду комнатной температуры. Часть заготовок отжигали при Т = 973 К в течение 1 ч, а другую прокатывали при 300 К до степени осадки 75% и отжигали по тому же режиму. Термические обработки проводили в электропечи СУОЛ 0.16/11 в среде инертного газа (гелий). Температура отжига была выбрана на основе данных работы [16] для формирования наибольшей доли σ-фазы.

Из заготовок вырезали пропорциональные образцы в форме двойных лопаток с размерами рабочей части 1.3 × 2.5 × 18 мм3. После механической шлифовки их электролитически полировали в пересыщенном растворе CrO3 в ортофосфорной кислоте. Одноосное статическое растяжение образцов проводили с начальной скоростью деформации 5 × 10–4 с–1 в интервале температур от 77 до 300 К (Instron 1185).

Рентгеновский анализ образцов выполняли на дифрактометре Дрон-7 с использованием CoKα-излучения. Для металлографических исследований использовали микроскоп Альтами МЕТ 1С. Фольги для электронно-микроскопических исследований утоняли струйной полировкой (110 Twin Jet Electropolisher, Fischione). Микроструктуру изучали с помощью просвечивающего электронного микроскопа JEOL JEM-2100 (ПЭМ). Микромеханизмы разрушения сплава выявляли с использованием методов растровой электронной микроскопии (РЭМ, микроскоп LEO EVO 50, Zeiss).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

После гомогенизации образцы сплава Кантора имели крупнокристаллическую аустенитную структуру с размером зерна 200 ± 110 мкм (рис. 1а). На рентгенограммах для гомогенизированного сплава присутствуют отражения только аустенитной фазы с параметром решетки а = 3.601 ± 0.004 Å. Отжиг гомогенизированных и прокатанных образцов при Т = 973 К не вызывает изменения вида рентгенограмм, дополнительных отражений не наблюдается. Параметр решетки аустенита при этом незначительно уменьшается до а = 3.594 ± ± 0.003 Å. Поскольку рентгенофазовый анализ не выявил присутствия вторичных фаз, то их объемная доля после отжигов не превышает 5%, что коррелирует с данными работ [16, 17].

Рис. 1.

Металлографические (а, б) и ПЭМ (в, г) изображения структуры сплава Кантора в гомогенизированном состоянии (а) и после отжига при Т = 973 К (б, в, г). Стрелками на (в) показаны частицы дисперсных фаз. Область, для которой получена микродифракционная картина (г), выделена кружком на рисунке (в). ZA – ось зоны.

Отжиг гомогенизированного сплава не влияет на размер аустенитного зерна (рис. 1б). Повышенная травимость приграничных участков после отжига говорит о том, что они имеют отличный от тела зерна состав. Методами ПЭМ в образцах выявлено формирование тонких прослоек обогащенной хромом σ-фазы вдоль границ зерен (рис. 1в). Чаще всего наблюдали пластины толщиной 76 ± 22 нм, смачивающие границы зерен, и частицы, расположенные непосредственно у границ (рис. 1в). Часть зернограничной фазы имела ГЦК-кристаллическую решетку (с параметром a = 10–11 Å), полностью когерентную аустенитной матрице, и была обогащена по хрому относительно базового состава сплава (рис. 1в, 1г). Ее параметры решетки близки к карбиду типа М23С6, как это было ранее показано в работах [14, 15], но энергодисперсионный анализ частиц не подтверждает повышенную концентрацию углерода в таких частицах. Полностью исключить из состава сплава неметаллические элементы сложно, в нем после выплавки содержится менее 0.011 мас. % углерода и 0.006 мас. % азота. Этих концентраций недостаточно для образования заметного количества карбидов или карбонитридов. Вопрос возможности образования σ-фазы в ВЭС через промежуточную упорядоченную ГЦК-фазу или формирования карбидов или карбонитридов хрома требует рассмотрения в рамках отдельной публикации. Важно понимать, что незначительное содержание углерода, который неизбежно присутствует при промышленном производстве сплава, может обеспечить формирование карбидов при нагреве.

При отжиге предварительно деформированного сплава происходит одновременно рост частиц σ-фазы (фаза с ГЦК-структурой также встречается) в теле аустенитных зерен, образование и рост зародышей рекристаллизации. Характерные ПЭМ-изображения микроструктуры сплава до и после отжига приведены на рис. 2. Сформированная при отжиге мелкозернистая структура имеет средний размер зерна 4.5 ± 3.0 мкм и содержит сферические частицы σ‑фазы (средний размер частиц – 76 ± 22 нм, объемная доля – 1.1%). Размеры частиц близки к толщине пластин зернограничной фазы, формируемой в образцах, состаренных без предварительной деформации. Т.е. пластическая деформация не влияет на тип формируемых при отжиге фаз, а их рост определяется коэффициентом объемной диффузии элементов к зародышу [19]. Поскольку наряду с фазовым превращением при отжиге в структуре сплава происходит образование зародышей рекристаллизации, то рост зерна при отжиге сдерживается силой Зинера [20].

Рис. 2.

ПЭМ-изображения микроструктуры и соответствующие им микродифракционные картины для сплава Кантора после прокатки (а) и отжига при Т = 973 К (б, в). Изображение (б) получено в режиме сканирующей ПЭМ. Области, для которых получены дифракционные картины, выделены кружками.

В обоих описанных выше случаях происходит гетерогенное зарождение и рост частиц вторичных фаз. Но в отличие от отжига гомогенизированного сплава, когда их формирование происходит преимущественно у границ зерен, при отжиге прокатанных образцов фазы формируются предпочтительно на дефектах кристаллического строения и субграницах (в теле зерен). Это происходит из-за того, что пластическая деформация, предшествующая отжигу, создает большое количество мест для формирования зародышей вторичных фаз и новых зерен – дислокаций, дефектов упаковки, субграниц [19]. Таким образом, в результате реализации разных механизмов образования дисперсных фаз были сформированы два типа образцов сплава Кантора – крупнозернистые с наноразмерными прослойками вторичных фаз вдоль границ зерен и мелкозернистые с дисперсными фазами, однородно распределенными в структуре. Диаграммы растяжения для таких образцов, полученные в интервале температур 77–300 К, приведены на рис. 3а и 3б (пунктирные линии на рисунках соответствуют диаграммам растяжения однофазного сплава Кантора при 300 и 77 К).

Рис. 3.

Диаграммы растяжения в инженерных координатах (а, б) для сплава Кантора после старения при температуре 973 К и температурная зависимость условного предела текучести σ0.2 (в) и удлинения до разрушения δ (г). На рисунке (а) показаны кривые течения для сплава с частицами по границам зерен, на рисунке (б) – с частицами в теле зерен, пунктирные линии соответствуют растяжению гомогенизированных образцов, не содержащих частиц вторичных фаз. Температура деформации приведена на рисунках.

Для отожженного гомогенизированного сплава (механизм образования фаз – гетерогенное зарождение на границах зерен, неоднородное распределение дисперсных фаз в структуре, частицы вдоль границ зерен) диаграммы растяжения и механические свойства близки к свойствам гомогенизированного сплава, не содержащего вторичных фаз (рис. 3а, 3в). Стадийность кривых течения, деформирующие напряжения, деформационное упрочнение в них одинаковы. Заметные различия наблюдаются только в величинах удлинения до разрушения (δ) (рис. 3г). Для однофазного сплава Кантора характерен практически линейный рост удлинения при понижении температуры испытания, а для отожженных образцов можно выделить два характерных интервала температур с разным наклоном зависимостей δ(Т). При температурах Т > > 225 К наклон Δδ/ΔТ такой же, как и в однофазном сплаве Кантора. При Т < 225 К для отожженных образцов наклон зависимости δ(Т) меняет знак, т.е. с понижением температуры величина удлинения снижается (рис. 3г). Анализ данных на рис. 3г свидетельствует о том, что формирование прослоек зернограничной фазы отрицательно влияет на пластичность крупнокристаллических образцов в области температур Т < 225 К, но при этом способствует росту пластичности при Т > > 225 К.

Сильная температурная зависимость величин σ0.2 характерна для сплава Кантора. Она превышает зависимости σ0.2(Т) для чистых металлов и бинарных твердых растворов замещения [11, 21–23]. Температурные зависимости условного предела текучести (σ0.2) для однофазного сплава и сплава с частицами вдоль границ совпадают (рис. 3в). Поскольку критическая температура, при которой происходит переход от термически-активируемого к атермическому течению, в ВЭС выше (473–673 К), чем в бинарных твердых растворах замещения [21, 23], то исследуемый в работе температурный интервал относится к области термически-активируемых деформационных процессов. Поэтому на зависимостях σ0.2(Т) не наблюдается характерного для области атермической деформации плато напряжений.

Для гомогенизированного сплава на ранних стадиях пластического течения характерно развитие планарной дислокационной структуры, которая достаточно быстро трансформируется в сетчатую, а затем в однородную с высокой плотностью дислокаций. При этом механическое двойникование развивается уже после значительной деформации скольжением, способствуя деформационному упрочнению и росту пластичности сплава (особенно при пониженных температурах, где активность двойникования высокая и структура более планарная, чем при комнатной температуре) [11, 21]. В отожженных образцах образованные вдоль границ фазы незначительно влияют на состав материала внутри зерен (за исключением приграничных областей) и не изменяют размеров зерен. Дислокационные структуры в гомогенизированном и отожженном сплавах одинаковы – наблюдаются плоские скопления дислокаций (рис. 4а, 4б). Поскольку механизм деформации (дислокационное скольжение), тип дислокационного скольжения (планарный) и длины свободного пробега дислокаций на ранних стадиях пластического течения не изменяются при отжиге, то и напряжения течения на пределе текучести близки в гомогенизированном и отожженном сплавах (рис. 3в).

Рис. 4.

ПЭМ-изображения дислокационной структуры в деформированных при испытаниях образцах сплава Кантора в гомогенизированном состоянии (а), после отжига при Т = 973 К (б), после прокатки и отжига при Т = 973 К (в–д): а–в – 0.5% пластической деформации, 300 К; г – 10% деформации, 300 К; д – 10% деформации, 77 К.

Несмотря на единые механизмы упрочнения и деформационное поведение, для отожженного сплава характерно небольшое увеличение пластичности при Т > 225 К. Причиной может служить атомное упорядочение, вызванное выдержкой образцов при Т = 973 К. Формирование ближнего порядка в неэквиатомном сплаве Fe50Mn30Co10Cr10 было доказано в работе [24], и авторы предположили, что этот эффект в той или иной степени может наблюдаться в эквиатомных ВЭС. Небольшое уменьшение параметра решетки аустенитной фазы после отжига коррелирует с этим предположением [20]. Вероятно, степень упорядочения в данном случае недостаточно велика для того чтобы вызвать упрочнение и видимое усиление планарности дислокационной структуры, характерные для этого эффекта [20, 25], но достаточна для небольшого увеличения пластичности сплава при Т > 225 К (рис. 3г).

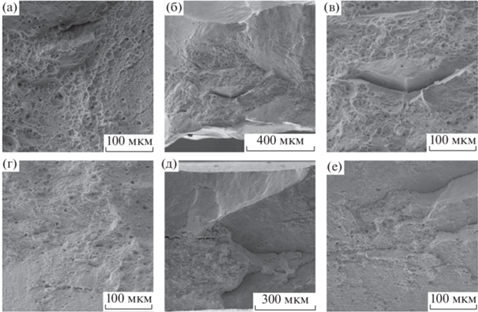

На рис. 5а–5в показаны поверхности разрушения образцов, деформированных при температурах 300 и 77 К. При комнатной температуре образцы отожженного гомогенизированного сплава (частицы вдоль границ зерен) разрушаются транскристаллитно вязко с образованием выраженной шейки на последней стадии пластического течения. Микромеханизм разрушения – ямочный (рис. 5а), он аналогичен наблюдаемому для однофазного сплава Кантора, который разрушается вязко вплоть до криогенных температур деформации [9, 23]. Т.е. зернограничные фазы не влияют на механизм разрушения сплава при Т > > 225 К. При пониженных температурах также преобладает вязкий транскристаллитный излом, но на поверхностях разрушения видны вторичные хрупкие трещины (рис. 5б, 5в). Они формируются из-за хрупкого разрушения материала вдоль границ зерен, что, очевидно, и является причиной снижения удлинения отожженного сплава в области температур деформации Т < 225 К.

Рис. 5.

РЭМ-изображения поверхностей разрушения отожженных при Т = 973 К образцов сплава Кантора, деформированных растяжением до разрушения при температурах 300 (а, г) и 77 К (б, в, д, е): а–в – частицы по границам зерен; г–е – частицы в теле зерна.

На рис. 3б представлены диаграммы растяжения образцов сплава Кантора, в которых при старении были сформированы дисперсные частицы в теле зерен (гетерогенное зарождение фаз на дефектах кристаллического строения, однородное распределение частиц в объеме материала, мелкое аустенитное зерно). Изменение механизма образования дисперсных фаз, связанное с предшествующей отжигу пластической деформацией, и, как следствие, дисперсионное твердение и формирование мелкозернистой структуры влияют на деформационное поведение и прочностные свойства сплава (рис. 3б, 3в). При этом удлинение остается достаточно высоким, и оно возрастает с понижением температуры также, как и в однофазном сплаве Кантора (рис. 3г).

Форма кривых течения изменяется, становится близкой к параболической, характерной для дисперсно-упрочненных сплавов с крупными некогерентными включениями [19, 20, 25]. Присутствие частиц в структуре сплава вызывает изменение типа дислокационной структуры по сравнению с однофазным сплавом, дисперсные фазы стимулируют “волнистое” скольжение. На электронно-микроскопических изображениях видно, что на ранних стадиях деформации в мелких аустенитных зернах не формируются мощные плоские скопления, как в крупнокристаллическом однофазном сплаве (рис. 4в, 4г, 4д). Частицы не деформируются, препятствуют движению дислокаций, с ростом степени деформации “обрастают” дислокационными клубками (рис. 4г). В результате, накопление дислокаций за счет барьерного эффекта от частиц и границ зерен провоцирует сильное деформационное упрочнение и вызывает изменение формы диаграмм растяжения по сравнению с диаграммами однофазного крупнокристаллического сплава Кантора и отожженного сплава, в котором был реализован иной механизм дисперсионного твердения – гетерогенное зарождение и рост частиц по границам зерен.

Температурная зависимость условного предела текучести в образцах с мелким зерном и гомогенным распределением дисперсных частиц остается такой же высокой, как и в двух других состояниях. Это происходит, несмотря на изменение механизма образования фаз и их распределение в структуре, которые способствуют обеднению твердого раствора атомами замещения в аустенитных зернах. Наклон Δσ0.2/ΔТ близок для всех исследуемых состояний (рис. 3в). Сохранение сильной температурной зависимости σ0.2 несмотря на снижение концентрации элементов замещения в твердом растворе аустенита при отжиге компенсируется сильной температурной зависимостью зернограничного упрочнения, подтвержденной в литературе для сплава Кантора [9, 23]. В частности, экспериментально определенные величины коэффициента Kу в соотношении Холла–Петча ΔσХ–П = Kуd–1/2 [19, 20, 25] составляют Kу = 494 МПа/мкм1/2 при Т = 293 К и Kу = = 538 МПа/мкм1/2 при Т = 77 К [11]. Согласно расчетам по соотношению Холла–Петча, вызванное отжигом измельчение зерна привело к росту предела текучести на 200 МПа при комнатной температуре и на 230 МПа при 77 К. Эти расчетные значения ниже экспериментально наблюдаемых различий между пределами текучести мелкозернистого гетерофазного сплава и однофазного крупнозернистого сплава: 250 МПа при 300 К и 290 МПа при 77 К (рис. 3в). Так как электронно-микроскопические данные свидетельствуют о том, что частицы образующихся в теле зерен фаз не когерентны аустенитной матрице, то для оценки дисперсионного твердения в отожженном сплаве можно использовать соотношение Орована [26] ΔσДТ = (0.85MGbΦ/2πλ)ln(λ/2b), где M = = 3.06 – фактор Тейлора, G = 80(85) ГПа – модуль сдвига при 300К (77К) [27], b = 2.54 Å – вектор Бюргерса для дислокации скольжения, Ф = 1.18 (1.17) для Т = 300 К (77 К) – коэффициент, характеризующий тип взаимодействующих с частицами дислокаций, λ = 524 нм – среднее расстояние между частицами (со средним размером 76 нм и объемной долей 1.1%). Рассчитанный по этому соотношению вклад в упрочнение от дисперсных частиц меньше, но одного порядка с вкладом от зернограничного упрочнения: 130 МПа при 300 К и 140 МПа при 77 К. Суммарный вклад дисперсионного твердения и зернограничного упрочнения завышен относительно экспериментальных данных, но в целом верно описывает увеличение предела текучести и его температурную зависимость. Приведенные расчеты показывают, что оба механизма упрочнения играют важную роль в формировании механических свойств сплава Кантора, подвергнутого прокатке и отжигу, а изменение механизма дисперсионного твердения (распределения частиц) обусловливает значительный рост предела текучести сплава Кантора при сохранении сильной температурной зависимости σ0.2(Т).

Изучение температурной зависимости механизма разрушения сплава с дисперсными частицами в теле зерен показало, что в исследуемом интервале температур образцы разрушаются транскристаллитно вязко с формированием многочисленных ямок излома на поверхностях разрушения (рис. 5г–5е). Глубина ямок в мелкозернистых образцах с частицами в теле зерен меньше, чем в однофазном сплаве, что с понижением температуры испытания становится более выраженным. Это свидетельствует о меньшей степени локальной пластической деформации при разрушении и коррелирует с макромеханическим поведением сплавов.

Таким образом, на основе полученных экспериментальных данных и оценок основных механизмов упрочнения сплава Кантора при отжиге можно сделать вывод о том, что изменение механизма образования вторичных фаз позволяет существенно варьировать прочностные свойства, деформационное поведение и микромеханизмы разрушения сплава Кантора. Гетерогенное зарождение и рост частиц на границах зерен слабо влияет на прочностные свойства и деформационное поведение многокомпонентного сплава при одноосном растяжении. Гетерогенное формирование фаз в теле зерен на дефектах деформационной природы способствует не только однородному распределению частиц вторичных фаз в структуре, вызывая эффект дисперсионного твердения, но также препятствует миграции границ зерен при рекристаллизации, происходящей при отжиге деформированных образцов. Комплексное дисперсионное и зернограничное упрочнение способствуют существенному росту прочностных свойств сплава Кантора, влияют на деформационное упрочнение, подавляют формирование хрупких вторичных трещин при разрушении образцов.

ЗАКЛЮЧЕНИЕ

Проанализировано влияние механизма образования и распределения дисперсных фаз, образующихся при отжиге (Т = 973 К, 1 ч) сплава Кантора (FeMnNiCoCr), на механические свойства, деформационное поведение, механизмы деформации и микромеханизмы разрушения при одноосном статическом растяжении в температурном интервале 77–300 К.

Экспериментально установлено, что при отжиге в гомогенизированных крупнокристаллических образцах сплава происходит формирование наноразмерных зернограничных фаз (гетерогенное образование на границах зерен) – обогащенных хромом σ-фазы и фазы с ГЦК-кристаллической решеткой, a = 10–11 Å. Зернограничные фазы слабо влияют на температурную зависимость предела текучести, стадийность пластического течения, деформационное упрочнение и механизмы деформации сплава, но способствуют снижению пластичности и формированию хрупких вторичных трещин на поверхностях разрушения при низкотемпературной деформации (Т < 225 К).

Показано, что предшествующая отжигу пластическая деформация обеспечивает формирование мелкозернистой аустенитной структуры с однородным распределением частиц в исследуемом гетерофазном сплаве (гетерогеное зарождение и рост фаз на деформационных дефектах). Предел текучести сплава возрастает в два раза за счет зернограничного и дисперсионного упрочнения при сохранении сильной температурной зависимости, характерной для однофазного сплава Кантора. Несмотря на то, что удлинение до разрушения снижается после отжига, оно остается достаточно высоким (50–70%), и образцы разрушаются транскристаллитно вязко во всем исследуемом интервале температур.

Работа выполнена при поддержке Российского научного фонда, проект № 20-19-00261. Исследования выполнены на оборудовании ЦКП “Нанотех” ИФПМ СО РАН.

Список литературы

Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys // Mater. Sci. Eng. A. 2004. V. 375–377. № 1–2. P. 213–218.

Yeh J.W., Chen S.K., Lin S.J., Gan J.Y., Chin T.S., Shun T.T., Tsau C.H., Chang S.Y. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes // Adv. Eng. Mater. 2004. V. 6. № 5. P. 299–303.

Otto F., Yang Y., Bei H., George E.P. Relative effects of enthalpy and entropy on the phase stability of equiatomic high-entropy alloys // Acta Mater. 2013. V. 61. P. 2628–2638.

Рогачев А.С. Структура, стабильность и свойства высокоэнтропийных сплавов // ФММ. 2020. Т. 121. № 8. С. 807–841.

Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts // Acta Mater. 2017. V. 122. P. 448–511.

Zhang Y., Zuo T.T., Tang Z., Gao M.C., Dahmen K.A., Liaw P.K., Lu Z.P. Microstructures and properties of high-entropy alloys // Progress in Mater. Sci. 2014. V. 61. P. 1–93.

Li W., Xoe D., Li D., Zhang Y., Gao Y., Liaw P.K. Mechanical behavior of high entropy alloys // Progress in Mater. Sci. 2021. V. 118. P. 100777.

Горбань В.Ф., Крапивка Н.А., Фирстов С.А. Высокоэнтропийные сплавы – электронная концентрация – фазовый состав – параметр решетки – свойства // ФММ. 2017. Т. 118. № 10. С. 1017–1029.

Gludovatz B., Hohenwarter A., Catoor D., Chang E.H., George E.P., Ritchie R.O. A fracture-resistant high-entropy alloy for cryogenic applications // Science. 2014. V. 345. № 6201. P. 1153–1158.

Астафурова Е.Г., Мельников Е.В., Реунова К.А., Москвина В.А., Астафуров С.В., Панченко М.Ю., Михно А.С., Тумбусова И.А. Температурная зависимость механических свойств и закономерностей пластического течения литых многокомпонентных сплавов Fe20Cr20Mn20Ni20Co20 –xCx (x = 0, 1, 3, 5) // Физическая мезомеханика. 2021. Т. 24. № 4. С. 52–63.

Otto F., Dlouhý A., Somsen Ch., Bei H., Eggeler G., George E.P. The influences of temperature and microstructure on the tensile properties of a CoCrFeMnNi high-entropy alloy // Acta Mater. 2013. V. 61. P. 5743–5755.

He J.Y., Zhu C., Zhou D.Q., Liu W.H., Nieh T.G., Lu Z.P. Steady state flow of the FeCoNiCrMn high entropy alloy at elevated temperatures // Intermetallics. 2014. V. 55. P. 9–14.

Otto F., Dlouhý A., Pradeep K.G., Kuběnová M., Raabe D., Eggeler G., George E.P. Decomposition of the single-phase high-entropy alloy CrMnFeCoNi after prolonged anneals at intermediate temperatures // Acta Mater. 2016. V. 112. P. 40–52.

Pickering E.J., Muñoz-Moreno R., Stone H.J., Jones N.G. Precipitation in the equiatomic high-entropy alloy CrMnFeCoNi // Scripta Mater. 2016. V. 113. P. 106–109.

Heczko M., Mazánová V., Gröger R., Záležák t., Hooshmand M.S., George E.P., Mills M.J., Dlouhý A. Elemental segregation to lattice defects in the CrMnFeCoNi hugh-entripy alloy during high-temperature exposures // Acta Mater. 2021. V. 208. P. 116719.

Klimova M.V., Shaysultanov D.G., Zherebtsov S.V., Stepanov N.D. Effect of second phase particles on mechanical properties and grain growth in a CoCrFeMnNi high entropy alloy // Mater. Sci. Eng. A. 2019. V. 748. P. 228–235.

Park N., Lee B.-J., Tsuji N. The phase stability of equiatomic CiCrFeMnNi high-entropy alloy: Comparison between experiment and calculation results // J. Alloys Compounds. 2017. V. 719. P. 189–193.

Hsieh C.C., Wu W. Overview of intermetallic sigma (σ) phase precipitation in stainless steels // International Scholarly Research Notices. 2012. V. 2012. № 4. P. 1–16.

Новиков И.И. Теория термической обработки металлов. Металлургия, 1986. 480 с.

Физическое металловедение: в 3-х т. / Под ред. Кана Р.У, Хаазена П.Т. Т.3: Физико-механические свойства металлов и сплавов: пер. с англ. Металлургия, 1987. 663 с.

Kawamura M., Asakura M., Okamoto N.L., Kishida K., Inui H., George E.P. Plastic deformation of single crystals of the equiatomic Cr–Mn–Fe–Co–Ni high-entropy alloy in tension and compression from 10 K to 1273 K // Acta Mater. 2021. V. 203. P. 116454.

Gali A., George E.P. Tensile properties of high- and medium-entropy alloys // Intermetallics. 2013. V. 39. P. 74–78.

Wu Z., Bei H., Pharr G.M., George E.P. Temperature dependence of the mechanical properties of equiatomic solid solution alloys with face-centered cubic crystal structures // Acta Mater. 2014. V. 81. P. 428–441.

Liu D., Wang Q., Wang J., Chen X.F., Jiang P., Yuan F.P., Cheng Z.Y., Ma E., Wu X.L. Chemical short-range order in Fe50Mn30Co10Cr10 high-entropy alloy // Materials Today Nano. 2021. V. 16. P. 100139.

Штремель М.А. Прочность сплавов. Ч. II. Деформация. МИСиС, 1997. 527 с.

Гольдштейн М.И., Литвинов В.С., Бронфин Б.М. Металлофизика высокопрочных сплавов. Металлургия, 1986. 312 с.

Haglung A., Koehler M., Catoor D., George E.P., Keppens V. Polycrystalline elastic moduli of a high-entropy alloy at cryogenic temperatures // Intermetallics. 2015. V. 58. P. 62–64.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение