Физика металлов и металловедение, 2022, T. 123, № 5, стр. 533-540

Влияние скорости охлаждения расплава на микроструктуру сплава Al–Si, легированного Mg, Mn, Fe, Ni и Cu

О. В. Гусакова a, С. В. Гусакова b, *, В. Г. Шепелевич b

a УО “Международный экологический институт им. А.Д. Сахарова БГУ”

220070 Минск, ул. Долгобродская, 23, Беларусь

b Белорусский государственный университет

220030 Минск, пр. Независимости, 4, Беларусь

* E-mail: Husakova@bsu.by

Поступила в редакцию 29.10.2021

После доработки 19.01.2022

Принята к публикации 23.01.2022

- EDN: CWPZNZ

- DOI: 10.31857/S0015323022050035

Аннотация

Микроструктуру, зеренную структуру и элементный состав сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu (концентрация элементов дана в массовых процентах), полученного при скоростях охлаждения расплава 102 и 105 К/с, исследовали методами растровой электронной микроскопии, дифракции обратно отраженных электронов, рентгеноспектрального микроанализа. Увеличение скорости охлаждения расплава от 102 до 105 К/с обеспечивает измельчение структурных составляющих сплава (размеров зерен, частиц интерметаллических соединений и кремния) на два порядка. Фольга, полученная при скорости охлаждения расплава 105 К/с, имеет слоистую микроструктуру в поперечном сечении. Высокоскоростное затвердевание обеспечивает постоянство концентрации элементов в слоях. Дано объяснение формирования наноразмерных включений в слое фольги, прилегающем к кристаллизатору. Определен состав субмикронных (до 200 нм) соединений локализованных по границам эвтектических зерен в слое у свободно затвердевающей стороны.

ВВЕДЕНИЕ

Сплавы Al–Si (силумины) относятся к высоколиквидным материалам, что объясняется совокупностью их свойств: низкой плотностью и хорошими механическими свойствами, высокой коррозионной стойкостью, сравнительно низкой стоимостью. Основными факторами, определяющими механические свойства силуминов, являются форма и размер частиц кремния. Подавляющее количество научных работ посвящено поиску способов измельчения включений кремния и изменения их формы от пластинчатой к глобулярной. С этой целью используются: различные модифицирующие добавки [1], микролегирование [2, 3], затвердевание при воздействии внешних полей [4, 5], а также повышение скорости затвердевания [6]. Высокоскоростное затвердевание реализуется при лазерной плавке [7], распылении дисперсных порошков в различные среды [8], закалке из расплава [9].

Метод закалки из расплава, позволяющий получить материалы в виде фольги, технологически легко реализуем, относится к энерго- и ресурсосберегающим и обеспечивает достижение высоких и сверхвысоких скоростей охлаждения расплава до 107 К/с. Исследованию микроструктуры и свойств силуминов, посвящено большое количество работ, в том числе обзорных [9], в которых подчеркивается возможность направленно модифицировать микроструктуру силуминов и повысить их эксплуатационные характеристики при высокоскоростном затвердевании. Установлено, что высокоскоростное затвердевание обеспечивает повышение растворимости и образование наноразмерных включений Si в α-Al [10, 11]. Изучено влияние многих химических элементов на фазообразование в сплавах Al–Si [12–14]. Особое внимание уделяется способам улучшения микроструктуры железосодержащих силуминов, что связано с низкой стоимостью их производства из отходов. Показано, что в сплаве АК12оч, содержащем до 0.2 ат. % Fe [15], высокоскоростное затвердевание эффективно подавляет рост крупных пластинчатых включений β-фазы (Al5Fe2Si) без дополнительного легирования. Для изменения формы и размеров β-фазы используется также легирование Mn, Mg или Ni [16, 17]. Подавляющее большинство работ по исследованию микроструктуры направлено на анализ размеров частиц первичного и эвтектического кремния.

Вместе с тем в большинстве публикаций приводятся результаты исследования стороны фольги, прилегающей к кристаллизатору, и свободно затвердевающей стороны, что не дает полноценного представления о фазовом составе и микроструктуре. Только в единичных публикациях изучается микроструктура фольги в поперечном сечении. В исследованиях, использующих для анализа микроструктуры просвечивающую электронную микроскопию, рассматриваются небольшие участки без указания местоположения их в фольге. Все это приводит к неполной картине и, иногда, к неточным представлениям о структуре фольги. Целью настоящей работы является установление закономерностей формирования структуры сплава Al – 11.8Si – 0.6Mg – 0.4Mn – 0.6Fe – 0.8Ni – 1.7Cu (концентрация элементов дана в мас. %) при различных условиях затвердевания, достигаемых при скоростях охлаждения расплава 102 и 105 К/с.

МЕТОДИКА ЭКСПЕРИМЕНТА

Массивный образец и быстрозатвердевшая фольга получали из сплава Al – 11.8 мас. % Si – 0.6 мас. % Mg – 0.4 мас. % Mn – 0.6 мас. % Fe – 0.8 мас. % Ni – 1.7 мас. % Cu (в дальнейшем Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu).

Массивный образец был отлит в графитовую изложницу толщиной 4 мм. Скорость охлаждения расплава при этом оценивалась равной 102 К/с [3]. В методе сверхбыстрой закалки из расплава фольгу получали при растекании расплава по внутренней поверхности медного полированного барабана-кристаллизатора диаметром 200 мм, вращающегося со скоростью 25 об./с. Капля расплава при падении на барабан разделяется на несколько частей различного объема, что обеспечивает образование пластин фольги разной толщины от 80 до 170 мкм. Параметры микроструктуры фольги зависят от ее толщины. В данной работе представлены результаты исследования фольги толщиной 100 мкм. Скорость охлаждения расплава при такой толщине фольги оценивается равной 105 К/с [9].

Для исследований приготавливали поперечные шлифы фольги и шлифы массивных образцов. Для приготовления шлифов образцы размещали в капсуле, заливали затвердевающей смолой, и полировали на установке TegraPol 25 по методике и с использованием реактивов фирмы Struers. Микроструктуру и зеренную структуру поверхностей фольги (прилегающей к кристаллизатору и затвердевающей на воздухе) исследовали без предварительной подготовки. Изображения микроструктуры получали с помощью растрового электронного микроскопа (РЭМ) LEO 1455VP в отраженных электронах. Зеренную структуру анализировали методом дифракции обратно отраженных электронов (ДОЭ). Для определения элементного состава использовали метод рентгеноспектрального микроанализа (РСМА), реализованный на энергодисперсионном безазотном спектрометре Aztec Energy Advanced X‑Max 80, позволяющий получить информацию о составе с заданного участка поверхности в слое глубиной 3–4 мкм в зависимости от анализируемых элементов.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА.

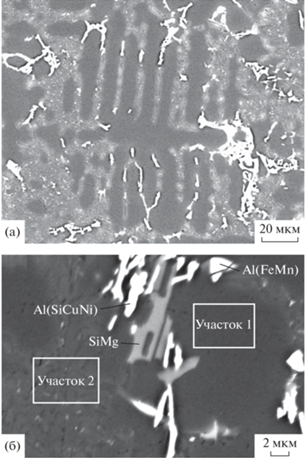

Изображения микроструктуры массивного образца (скорость охлаждения расплава 102 К/с) сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu при различных увеличениях приведены на рис. 1.

Рис. 1.

Микроструктура массивного образца сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu: а – общий вид, б – участок, содержащий отдельные элементы.

В микроструктуре массивного образца присутствуют крупные, с размером до 100 микрон, первичные дендриты твердого раствора на основе алюминия – α-Al (темные участки на рис. 1а), эвтектическая cмесь фаз Al и Si в междендритном пространстве (серые участки) и включения, содержащие легирующие элементы (светлые участки). Методом рентгеноспектрального микроанализа определен состав участков 1 и 2, выделенных на рис. 1б. Установлено, что в объеме дендрита α-Al (участок 1) концентрация кремния составляет 1.3 мас. %, тогда как в междендритном объеме эвтектической смеси алюминия и кремния она достигает 23.7 мас. % (участок 2). В массивном образце, полученном при скорости охлаждения расплава 102 К/с, растворимость Si в α-Al выше равновесной, которая равна нескольким сотым долям процента. Интересно отметить, что в нелегированном сплаве АК12оч (Al–12.6 мас. % Si–0.4 мас. % Fe) при скоростях охлаждения расплава 102 К/с содержание Si в α-Al составляет 0.4 мас. %, а его концентрация в эвтектической смеси равна 14.1 мас. % [10]. Повышение концентрации Si в α-Al может быть связано с тем, что в исследуемом сплаве в дендритах алюминия в небольшом количестве содержатся легирующие элементы: 0.31Mg, 0.1 Mn, 0.06Fe, 0.07Ni, 0.56Cu (в мас. %). Эти элементы могут входить в твердый раствор в виде атомов замещения, искажая кристаллическую решетку Al и способствуя повышению растворимости Si до 1.3 мас. %, а также могут образовываться наноразмерные включения или кластеры, содержащих Si, не выявляемые методом РЭМ. В любом случае, добавление металлов модифицирует состав фазы α-Al, занимающей основной объем в сплаве.

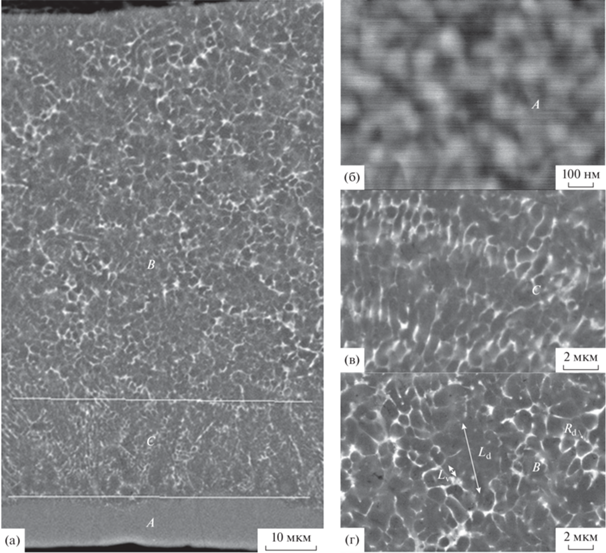

На изображении микроструктуры фольги сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu в поперечном сечении (рис. 2) можно выделить три слоя: слой А, прилегающий к поверхности кристаллизатора, средний слой С и слой В прилегающий к свободно затвердевающей стороне фольги. В слое А, толщиной 10 мкм, присутствуют наноразмерные включения, равномерно распределенные в объеме. Слой С имеет характерную для доэвтектических силуминов ячеистую микроструктуру со средним размером ячеек 1.0 мкм [18]. На завершающей стадии (слой В) кристаллизация протекает с образованием дендритов α-Al, как показано на рис. 2г. На свободно затвердевающей поверхности слоя В длина основной ветви дендрита Ld достигает 12.2 мкм, средний радиус закругления ветвей дендрита Rd равен 0,7 мкм и расстояние между ветвями дендрита Lv – 1.5 мкм.

Рис. 2.

Изображение микроструктуры фольги сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu в поперечном сечении: (а) общий вид; (б, в, и г) изображения при большем увеличении микроструктуры слоев А, С и В, соответственно.

Методом РСМА определен элементный состав в слоях фольги при сканировании участков слоев размером 10 × 100 мкм. Значения концентрации элементов См и среднеквадратического отклонения σ представлены в табл. 1.

Таблица 1.

Концентрация элементов Cм и среднеквадратическое отклонение σ в слоях фольги сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu

| Элемент | Слой А | Слой С | Слой В | |||

|---|---|---|---|---|---|---|

| См, мас. % | σ | См, мас. % | σ | См, мас. % | σ | |

| Al | 84.2 | 0.3 | 83.4 | 0.3 | 83.9 | 0.3 |

| Si | 11.1 | 0.2 | 11.7 | 0.2 | 11.6 | 0.2 |

| Mg | 0.9 | 0.1 | 0.8 | 0.1 | 0.9 | 0.1 |

| Mn | 0.4 | 0.1 | 0.4 | 0.1 | 0.4 | 0.1 |

| Fe | 0.8 | 0.1 | 0.6 | 0.1 | 0.7 | 0.1 |

| Ni | 0.8 | 0.1 | 1.2 | 0.1 | 0.7 | 0.1 |

| Cu | 1.9 | 0.2 | 2.0 | 0.2 | 1.8 | 0.2 |

Концентрация легирующих элементов в слоях практически одинакова. Небольшое снижение концентрации кремния наблюдается в слое А, прилегающем к поверхности кристаллизатора.

На рис. 3 приведены результаты исследования распределения Al и Si вдоль линии сканирования L–LI на границе слоя А и слоя С. В слое А компоненты сплава распределены однородно, а концентрация кремния несколько ниже, чем в исходном сплаве и остальных слоях, как показано в табл. 1. В слое С выявляются максимумы в распределении Si и Al, что соответствует фазе α-Al в объеме ячейки и оттеснению Si к ее границе. На границах ячеек наблюдается светлый слой, в котором локализованы Si и легирующие элементы. Определение фазового состава частиц требует дальнейших исследований. Ранее в фольге сплава Al–Si–Fe–Mn в слое А нами было установлено образование частиц Si и рентгеноаморфных частиц соединения Al–(FeMn)3Si2 [19].

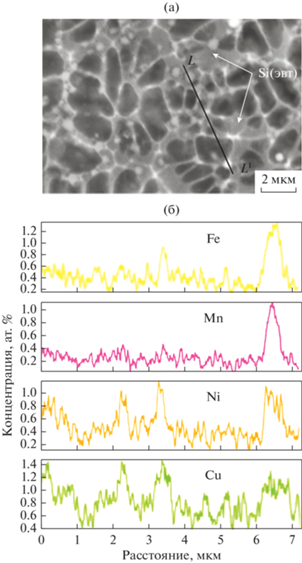

Изображение микроструктуры свободно затвердевающей поверхности слоя В и распределение Mn, Fe, Ni и Cu вдоль линии сканирования L–LI представлено на рис. 4. Микроструктура свободно затвердевающей поверхности слоя B представляет собой дендриты твердого раствора на основе α-Al (темные участки), а также участки эвтектики с ультрадисперсными пластинками Si (светлые участки, показанные белыми стрелками). На границах зерен и вервей дендритов располагаются интерметаллические выделения, за счет которых границы очерчены белым слоем. В отличие от внутренней микроструктуры слоя В, в микроструктуре его свободно затвердевающей поверхности присутствуют округлые включения. Образование таких включений на поверхности фольги, возможно, связано с затвердеванием в свободном пространстве, неограниченном областью затвердевших первичных днндритов α-Al. В находящемся на поверхности тонком слое расплава оттесненные к краям дендрита легирующие элементы свободно затвердевают в виде частиц, приобретающих форму с наименьшей поверхностной энергией – шарообразную форму.

Рис. 4.

Микроструктура свободно затвердевающй поверхности (а) и распределение Fe, Mn, Ni и Cu вдоль линии сканирования L–LI (б).

Согласно данным рентгеноспектрального микроанализа, приведенным на рис. 4б, яркие светлые участки принадлежат интерметаллическому включению, содержащему Fe, Mn и Ni в одинаковых атомных пропорциях. Ранее [19] было показано, что при высокоскоростном затвердевании сплава Al–Si–Fe–Mn наблюдается образование частиц фазы Al–(FeMn)3Si2. Можно предположить, что дополнительное легирование Ni приводит к образованию соединений Al–(FeMnNi)3Si2. Менее яркие светлые включения содержат медь и никель.

Методом дифракции обратно отраженных электронов исследована зеренная структура сплава Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu на поверхности фольги, прилегающей к кристаллизатору (слоя А), и свободно затвердевающей поверхности слоя В. Поверхности исследовали без предварительной полировки. На рис. 5а и 5б представлены карты ориентации ДОЭ для Al с наложенными большеуглавыми границами зерен (БУГ ≥ 10 град) и условные обозначения для карты ориентации – обратная полюсная фигура. Средний размер зерен на поверхности А составляет 3.7 мкм, на поверхности В – 4.1 мкм.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Согласно полученным результатам в слоях C и В, суммарная толщина которых составляет 90% толщины фольги, содержание элементов одинаково. Это позволяет предположить, что при высокоскоростном затвердевании исследуемого сплава отсутствует постоянная сегрегация компонент, а слоистая микроструктура формируется в результате неравновесной кинетики кристаллизации. Наблюдаемая микроструктура сходна с микроструктурой доэвтектического силумина с невысоким содержанием кремния [20].

В рассматриваемом методе получения фольги высокая скорость охлаждения расплава определяется условиями теплоотдачи от тонкого слоя расплава к массивной подложке. Согласно закону Ньютона–Рихмана в случае стационарных процессов количество тепла Q, передаваемое от горячего тела c температурой T1 к холодному Т2 через площадь S за время t, описывается выражением:

где α0 – коэффициент теплоотдачи на границе расплава и подложки.Коэффициент α0 в общем случае зависит от разницы температур Т1 – Т2, теплопроводности, теплоемкости и плотности тел, характера контактного взаимодействия, наличия фазовых переходов и выделяемой или поглощаемой при этом энергии и т.д. Коэффициента теплоотдачи α0 является измеряемой величиной, зависящей от условий эксперимента. При высокоскоростном затвердевании измерение значения α0 является сложной экспериментальной задачей. Простейший вариант оценки значения α0 предложен в работе [21], в которой α0 рассчитывался как отношение коэффициента теплопроводности воздушного зазора к средней величине неровностей поверхности кристаллизатора и составлял 1.5 × 105 Вт/(м2 с). Более точные значения α0 получают при измерении температуры расплава в процессе затвердевания и подгонки решения задачи теплопередачи к экспериментальным результатам [22, 23]. В работе [24] учтена рекалесценция и показано, что процессы затвердевания определяются значением коэффициента теплопередачи α1 на границе раздела фаз расплав–твердое тело, уменьшающимся с течением времени.

Коэффициент контактной теплопередачи на границе расплав–кристаллизатор имеет максимальное значение в начальный момент касания расплавом кристаллизатора и может достигать 107 Вт/(м2 с) [23, 24]. На этом этапе могут реализоваться условия, при которых достигается критическая скорость перемещения границы раздела жидкой и твердой фаз Vкрит, равная или превосходящая скорость диффузии примеси в расплаве. В этом случае протекает безразделительная кристаллизация [25].

Микроструктура слоя А фольги формируется в результате кристаллизации пересыщенного твердого раствора на основе Al с размерами зерен в несколько микрон. В результате непрерывного распада α-Al образуются наноразмерные частицы Si и рентгеноаморфные частицы соединения Al–(FeMn)3Si2. [19]. Достигаемая степень пересыщения твердого раствора зависит от скорости движения границы раздела твердое тело – расплав. Можно предположить, что в нашем случае скорость перемещения границы раздела фаз близка к критической. Поэтому, при высокой концентрации Si некоторая его доля оттесняется к границе, образуя на ней тонкий слой.

В процессе увеличения толщины затвердевающего слоя коэффициент теплопередачи α1 на границе фаз уменьшается, поскольку теплопередача к поверхности кристаллизатора осуществляется через затвердевший слой. Одновременно продолжается выделение скрытой теплоты кристаллизации, что приводит к снижению переохлаждения перед фронтом затвердевания, а значит и уменьшению скорости перемещения границы раздела фаз, пропорциональной переохлаждению расплава. При скорости перемещения границы раздела фаз меньше Vкрит прекращается полный захват примеси плоским фронтом. Примесные атомы не успевают диффундировать в объем расплава и не могут быть поглощены кристаллической фазой. В этом случае перестает быть устойчивым плоский фронт границы раздела фаз, и начинается ячеистая стадия кристаллизации. Часть атомов металлов, введенных в сплав, и кремний оттесняются к границам ячеек и образуют слой толщиной не более 100 нм, содержащий легирующие металлы и кремний. В слое С толщина ячеек постепенно увеличивается, а длина уменьшается, что соответствует снижению скорости кристаллизации.

Основной объем фольги (слой В) исследуемого сплава занимают первичные дендриты твердого раствора на основе алюминия. Эвтектический кремний в междендритном пространстве имеет вид ульрадисперстных пластин, толщиной 100–150 нм. Регулярная дендритная микроструктура в слое В формируется при практически постоянном градиенте температуры в условиях существенно меньшего переохлаждения, чем начальное переохлаждение расплава.

Можно предположить, что обнаруженная близость размеров зерен α-Al на внешних поверхностях слоев A и B, обусловлена высокой скоростью кристаллизации первичной фазы алюминия и слабой зависимостью скорости зародышеобразования от изменения условий затвердевания по толщине фольги.

ЗАКЛЮЧЕНИЕ

Таким образом, полученные результаты позволяют сделать следующие основные выводы.

При средней скорости охлаждения расплава 102 К/с легирование Mg, Mn, Fe, Ni и Cu оказывает модифицирующее действие, приводящее к повышению концентрации кремния в α-Al.

Увеличение скорости охлаждения расплава от 102 до 105 К/с в силумине Al–11.8Si–0.6Mg–0.4Mn–0.6Fe–0.8Ni–1.7Cu обеспечивает:

– измельчение зерен твердого раствора на основе Al на два порядка (от ста до единиц микрон),

– изменение формы и размеров интерметаллидов на основе легирующих элементов от микронных пластинчатых до нанонаразмерных глобулярных,

– уменьшение размеров кристаллов эвтектического кремния от микрон до нанометров,

– формирование слоистой микроструктуры в поперечном сечении фольги.

Можно предположить, что, в результате неравновесной кинетики кристаллизации в слое фольги, прилегающем к кристаллизатору, происходит подавление эвтектической реакции, протекает безразделительная кристаллизация пересыщенного твердого раствора на основе Al, его последующий непрерывный распад и выделение наноразмерных глобулярных частиц кремния и интерметаллидов на основе тугоплавких легирующих элементов.

Рекалесценция и ухудшение теплоотвода в слоях В и С приводит к ячеисто-дендритному затвердеванию, образованию дисперсных глобулярных частиц интерметаллических соединений на границах ветвей дендритов и наноразмерных пластин кремния в междендритном пространстве.

Список литературы

Волочко А.Т. Модифицирование эвтектических и первичных частиц кремния в силуминах. Перспективы развития // Литье и металлургия. 2015. № 4(81). С. 38–45.

Jiqiang Chen, Chao Liu, Feng Wen, Hongjin Zhao, Renguo Guan. Effect of micro alloying end tensile deformation on the internal structures of eutectic Si phase in Al–Si alloy // J. Mater. Res. Technol. 2020. V. 9. № 3. P. 4682–4691.

Марукович Е.И., Стеценко В.Ю. Модифицирование сплавов. Минск: Беларус. Навука, 2009. 192 с.

Shaodong Hu, Yanchao Dai, Annie Gagnoud, Yves Fautrelle, Rene Moreau, Zhongming Ren, Kang Deng, Chuanjun Li, Xi Li. Effect of a magnetic field on macro segregation of the primary silicon phase in hypereutectic Al–Si alloy during directional solidification // J. Alloys Compounds. 2017. V. 722. P. 108–115.

Mingjun Li, Naoki Omura, Yuichiro Murakami, Isao Matsui, Shuji Tada. A comparative study of the primary phase formation in Al–7 wt % Si and Al–17 wt % Si alloys solidified by electromagnetic stirring processing // Mater. Today Commun. 2020. V. 24. P. 101146.

Марукович Е.И., Стеценко В.Ю. Основные проблемы литья силуминов. Пути решения // Литье и металлургия. 2016. № 3(84). С. 28–30.

Khalil A.M., Loginova I.S., Solonin A.N., Mosleh A.O. Controlling liquation behavior and solidification cracks by continuous laser melting process of AA–7075 aluminum alloy //Materials Letters. 2020. V. 277. P. 128364.

Seung Chae Yoon, Soon-Jik Hong, SunIg Hong, Hyoung Seop Kim Mechanical properties of equal channel angular pressed powder extrudates of a rapidly solidified hypereutectic Al–20 wt. % Si alloy //Mater. Sci. Eng. A. 2007. V. 449–451. P. 966–970.

Jones H. Formation of phases and microstructures by rapid solidification processing: an update //Mater. Sci. Eng. A. 1994. V. 179. P. 14180(1–7).

Гусакова О.В., Шепелевич В.Г., Александров Д.В., Стародумов И.О. Особенности формирования структуры сплава Al–12.2Si–0.2Fe при сверхбыстрой закалке из расплава // Расплавы. 2020. № 2. С. 138–148.

Zhongwei Chen, Yimin Lei, Haifang Zhang. Structure and properties of nanostructured A357 alloy produced by melt spinning compared with direct chill ingot // J. Alloys Compounds. 2011. V. 509. P. 7473–7477.

Liao Hengcheng, Tang Yunyi, Suo Xiaojing, Li Guangjin, Hu Yiyun, Uday S. Dixit, Petrov Pavel. Dispersoid particles precipitated during the solute ionizing course of Al–12 wt % Si–4 wt % Cu–1.2 wt % Mn alloy and their influence on high temperature strength // Mater. Sci. Eng. A. 2017. V. 699. P. 201–209.

Dong Tianshun, Cui Chunxiang, Liu Shuangjin, Yang Lijun, Sun Jibing. Influence of Rapid Solidification of Cu–P Intermediate Alloy on Wear Resistance of Al–Si alloy // Rare Metal Mater. Eng. 2008. V. 37. № 4. P. 0686–0689.

Shuan Liua, Xin Zhanga, He-Li Peng, Xing Han, Hong-Yu Yanga, Tao-Tao Li, Lin Zhu, Shuang Zhang, Feng Qiua, Zhi-Hao Ba, Shu-Ming Chen, Wei Zhou, Qi-Chuan Jianga. In situ nanocrystals manipulate solidification behavior and microstructures of hypereutectic Al–Si alloys by Zr-based amorphous alloys // J. Mater. Res. Technol. 2020. V. 9. № 3. P. 4644–4654.

Tong Gao, Zeng-Qiang Li, Yao-Xian Zhang, Xiang-Fa Liu. Evolution Behavior of c-Al3.5FeSi in Mg Melt and a Separation Method of Fe from Al–Si–Fe Alloys // Acta Metall. Sin. (Engl. Lett.). 2018. V. 31. P. 48–54.

Johansen I., Roven H.J. Mechanical properties of a rapidly solidified A1–Si–Ni–Mn alloy // Mater. Sci. Eng. A. 1994. V. 179/180. P. 605–608.

Zhang Z., Tezuka H., Kobayashi E., Sato T. Effects of the Mn/Fe ratio and cooling rate on the modification of Fe intermetallic compounds in cast A356 based alloy with different Fe contents // Mater. Trans. 2001. V. 54. № 8. P. 1484–1490.

Gusakova O., Shepelevich V., Alexandrov D.V., Starodumov I.O. Formation of the microstructure of rapidly solidied hypoeutectic Al–Si alloy // Eur. Phys. J. Special Topics. 2020. V. 229. P. 417–425.

Шепелевич В.Г., Гусакова О.В., Гусакова С.В. Структурно-фазовое состояние сплавов Al–Si–Fe–Mn при высокоскоростном затвердевании // Материалы МНТК “Материалы, оборудование и ресурсосберегающие технологии” 21–23 апреля 2021. Могилев. Беларусь. С. 160–161.

Шепелевич В.Г., Гусакова О.В., Александров Д.В., Стародумов И.О. Влияние скорости охлаждения расплава на микроструктуру сплава Al–Si–Mn // Материалы 5-ой МНПК “Прикладные проблемы оптики, информатики, радиофизики и физики конденсированного состояния” 15–17 мая 2019. Минск. С. 273–275.

Калиниченко A.С., Кривошеев Ю.К. Определение глубины переохлаждения расплава и характера структурообразования при закалке из жидкого состояния // Литье и металлургия. 2001. № 3. С. 60–65.

Wang W., Qiu H.-H. Interfacial thermal conductance in rapid contact solidification process // Intern. J. Heat and Mass Transfer. 2002. V. 45. P. 2043–2053.

Martorano M.A., Capocchi J.D.T. Heat transfer coefficient at the metal-mould interface in the unidirectional solidification of Cu–8% Sn alloys // Intern. J. Heat and Mass Transfer. 2000. V. 43. P. 2541–2552.

We P.S., Yeh F.B. Heat Transfer Coefficient in Rapid Solidification of a Liquid Layer on a Substrate // J. Heat Transfer. 2000. V. 122. P. 792–799.

Галенко П.К., Херлах Д.М. Бездиффузионный рост кристаллов в эвтектической системе при высокоскоростном затвердевании // ЖЭТФ. 2006. Т. 130. Вып. 1(7). С. 171–180.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение