Физика металлов и металловедение, 2022, T. 123, № 5, стр. 522-532

Влияние термического старения длительностью до 22 000 часов на структурно-фазовое состояние ферритно-мартенситных сталей ЭК181 и ЧС139

Н. С. Николаева a, *, М. В. Леонтьева-Смирнова a, Е. М. Можанов a

a АО “Высокотехнологический научно-исследовательский институт неорганических материалов им. А.А. Бочвара”

123098 Москва, ул. Рогова, 5А, Россия

* E-mail: NSeNikolaeva@bochvar.ru

Поступила в редакцию 29.10.2021

После доработки 12.01.2022

Принята к публикации 21.01.2022

- EDN: QFUDVM

- DOI: 10.31857/S0015323022050114

Аннотация

Представлены результаты структурных исследований ферритно-мартенситных сталей ЭК181 (Fe–12Cr–W–V–Ta–B–C) и ЧС139 (Fe–12Cr–Ni–Mo–W–Nb–V–B–N–C) после старения при температурах 450, 550, 650 и 700°С в интервале 1000–22 000 ч. Проведены исследования методами оптической и электронной микроскопии. Приведены общие закономерности для обеих сталей: старение до 19 000 ч при 450 и 550°С характеризуется малой скоростью распада пересыщенного твердого раствора и сохранением структурных параметров сталей на исходном уровне; старение при 650 и 700°С инициирует процессы разупрочнения, сопровождаемые формированием субзеренной структуры и коагуляцией карбидов, начиная с выдержки 1000 ч. Особенностью структуры стали ЧС139 относительно стали ЭК181 является выделение фазы Лавеса Fe2(Mo,W) при температуре старения 650°С.

ВВЕДЕНИЕ

Перспективными конструкционными материалами для активных зон, в частности оболочек твэлов, реакторов на быстрых нейтронах являются 9–12% хромистые ферритно-мартенситные стали, что связано с высокой стойкостью сталей этого класса к вакансионному распуханию до высоких повреждающих доз [1, 2].

В России разработаны 12%-ные хромистые ферритно-мартенситные стали ЭК181 и ЧС139 [3–5]. Основной концепцией при создании этих сталей являлось их комплексное легирование с созданием определенного соотношения между γ-стабилизирующими и α-стабилизирующими элементами для обеспечения следующих свойств:

высокого уровня жаропрочности за счет образования стабильной мартенситно-ферритной структуры с наличием упрочненного элементами внедрения (С, N, В) и элементами замещения (W, V, Cr, Та, Mo, Nb, Ni) твердого раствора, упрочняющих карбидных, нитридных и карбонитридных фаз;

сопротивления низкотемпературному радиационному охрупчиванию за счет ограниченного содержания в структуре стали первичного δ-феррита, выделения в структуре стали карбидов, нитридов и карбонитридов V, Ti, Та, Nb, Cr и Zr для снижения возможности выделения α′-фазы, дополнительного ограничения содержания в стали легкоплавких элементов, а также S и P.

Комплекс легирующих элементов в стали ЧС139: Ni–Mo–W–Nb–V–B, а также повышенное содержание азота в сочетании с оптимальной термической обработкой способствуют образованию дисперсных карбонитридов, что приводит к увеличению характеристик жаропрочности стали.

При разработке стали ЭК181 были исключены традиционно используемые при легировании жаропрочных сталей наиболее активируемые элементы Mo и Nb, ограничено содержания Ni, снижено допустимое содержание активируемых примесей (Со, Cu, Ag и др.). Отсутствие в стали ЭК181 Mo и Nb в значительной степени компенсируется повышенным содержанием W, V, Та, способствующих твердорастворному упрочнению.

Одним из важных параметров, характеризующих конструкционный материал для оболочек твэлов, является стабильность структуры при воздействии на него длительных температурных выдержек. Структурная стабильность материала обеспечивает сохранение его основных функциональных характеристик в процессе эксплуатации, в частности уровня длительной прочности.

Основными процессами, протекающими при термическом старении ферритно-мартенситных сталей, являются: распад реечной структуры мартенсита, коагуляция карбидов и карбонитридов, трансформация дислокационной структуры, рост и формирование субзерен, образование новых фаз.

В данной работе представлены основные результаты исследования влияния термического старения при температурах 450–700°С с максимальной выдержкой 22 000 ч на стабильность структуры сталей ЭК181 и ЧС139.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Работу проводили на образцах, отобранных от труб из ферритно-мартенситных сталей ЭК181 и ЧС139 [4]. Образцы до термического старения находились в состоянии (далее именуемом “исходное состояние”), сформированном в результате термической обработки по следующему режиму: закалка 1080–1100°С, 10 мин + отпуск 720°С, 2 ч.

Образцы были подвергнуты термическому старению при температурах 450, 550, 650 и 700°С в интервале 1000–22 000 ч.

Структурные исследования образцов проводили с использованием оптического микроскопа Olympus GX51; просвечивающего и сканирующего электронных микроскопов Tecnai G2 20 TWIN и Carl Zeiss NVision 40, оснащенных энергодисперсионными рентгеновскими спектрометрами для микроанализа. Фольги для электронной микроскопии готовили методом электролитического утонения на установке Struers Tenupol-5 в 10%‑ном растворе HClO4 в этиловом спирте.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

Исходное структурно-фазовое состояние сталей ЭК181 и ЧС139

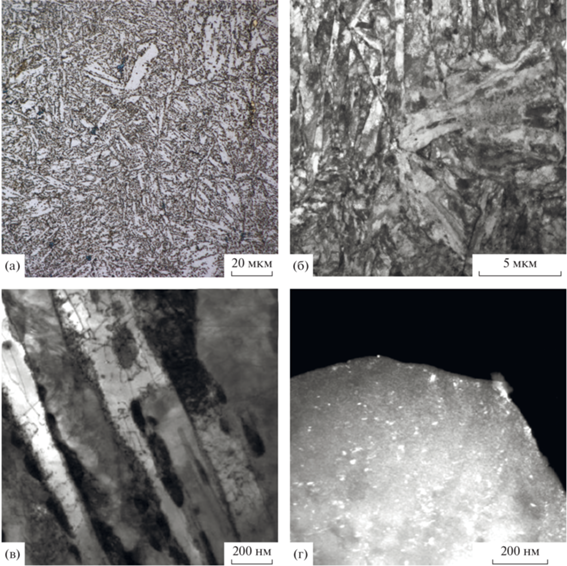

На рис. 1а–1г представлены изображения характерной исходной структуры сталей ЭК181 и ЧС139, полученные методами оптической и просвечивающей электронной микроскопии.

Рис. 1.

Исходная характерная структура сталей ЭК181 и ЧС139: (а) зеренная структура; (б) отпущенный мартенсит; (в) выделения карбидов M23C6; (г) выделение карбонитридов. а – Оптическая микроскопия, б, в, г – ПЭМ.

Структура обеих сталей после закалки с последующим отпуском представляет собой сорбит (отпущенный мартенсит), рис. 1а, средний размер бывшего аустенитного зерна в стали ЭК181 составляет 23 мкм, в стали ЧС139 – 17 мкм. Сорбит унаследовал ориентацию бывших мартенситных реек (рис. 1б). В сорбите стали ЭК181 ширина мартенситных реек в пределах одного пакета находится в диапазоне 0.25–0.9 мкм, в стали ЧС139 – 0.25–0.75 мкм. В структуре стали ЭК181 содержится δ‑феррит, объемная доля которого ~5%, в структуре стали ЧС139 δ-феррит не зафиксирован.

Основным типом выделений в обеих сталях являются карбиды типа М23С6, имеющие дискообразную или округлую формы и выделяющиеся преимущественно по границам зерен и бывших мартенситных реек (рис. 1в). Средний размер карбидов М23С6 составил 105–120 нм. Анализ рентгеновских спектров, снятых с карбидов этого типа, показал, что основными легирующими элементами в их составе являются Cr и Fe, кроме того в состав карбидов входят: в стали ЭК181 – W и V, в стали ЧС139 – W, V и Mo (табл. 1). Объемная доля карбидов типа М23С6 в структуре обеих сталей находится на одном уровне и составляет 5–6%.

Таблица 1.

Состав рентгеновского спектра, снятого с карбида M23C6 в структуре сталей ЭК181 и ЧС139

| Элемент | Fe | Cr | W | V | Mo |

|---|---|---|---|---|---|

| ЭК181 | |||||

| Мас. % | 36.1 | 50.8 | 12.4 | 0.7 | – |

| ЧС139 | |||||

| Мас. % | 33.2 | 52.6 | 11.0 | 0.9 | 2.4 |

Вторым типом выделений, образующихся при отпуске, являются дисперсные карбонитриды типа V(C,N) размером 5–10 нм, равномерно распределенные в объеме металла (рис. 1г).

Структурно-фазовое состояние сталей ЭК181 и ЧС139 после старения в интервале температур 450–700°С

В данной работе для оценки термической стабильности ферритно-мартенситных сталей ЭК181 и ЧС139 после старения были рассмотрены следующие характеристики структурно-фазового состояния:

изменение распределения карбидов типа М23С6 по размерам;

выделение новых фаз;

субструктурные изменения, связанные с плотностью и перераспределением дислокаций – протекание процессов полигонизации, образование субзерен.

Кроме перечисленных характеристик существенное влияние на термическую стабильность ферритно-мартенситных сталей оказывают выделения дисперсных карбонитридов типа MX, в частности, для сталей ЭК181 и ЧС139 – это карбонитриды V(C,N).

Ранее проведенные исследования [6] структуры сталей ЭК181 и ЧС139 после старения в течение 13500 ч показали, что карбонитриды типа V(C,N) обладают высокой термической стабильностью. Размер и объемная доля V(C,N) практически не изменяются при температуре старения 450°С по сравнению с этими параметрами в исходном состоянии. С повышением температуры старения до 620°С происходит коагуляция карбонитридов, и их размер увеличивается с 10 до 25 нм, что на фоне интенсивной коагуляции карбидов типа M23C6 до 0.7 мкм является незначительным. Поэтому в данной работе наибольшее внимание было уделено исследованию изменений карбидной фазы M23C6 в процессе длительного термического старения.

На рис. 2–4 представлены результаты структурных исследований образцов из сталей ЭК181 и ЧС139 после старения при температурах 450 и 550°С. Отличительная особенность тонкой структуры исследуемых сталей, характеризующая ее стабильность, после старения при данных температурах – это сохранение ориентации сорбита по бывшим мартенситным рейкам во всем временном интервале старения (рис. 2а, 2б).

Рис. 2.

Изображения характерной тонкой структуры сталей ЭК181 и ЧС139 после термического старения при 450 (а) и 550°С (б) в течение 19 000 ч.

Рис. 3.

Распределения карбидов типа М23С6 по размерам в структуре сталей ЭК181 (а) и ЧС139 (б) после термического старения при 450 и 550°С в течение 19 000 ч.

Рис. 4.

Зависимости среднего размера карбидов типа М23С6 от длительности старения в структуре сталей ЭК181 (а) и ЧС139 (б) после различных

температурных режимов старения:  – 450,

– 450,  – 550,

– 550,  – 650,

– 650,  – 700°С.

– 700°С.

На рис. 3 и 4 представлены распределения карбидов типа М23С6 по размерам в структуре исследуемых сталей после старения в течение 19000 ч и изменения среднего размера карбидов в зависимости от времени выдержки, соответственно. Из рис. 3 и 4 видно, что при температуре 450°С характер распределения карбидов и их средний размер остаются неизменными во всем временном интервале старения. Средний размер карбидов в стали ЭК181 составляет 110–120 нм, в стали ЧС139 – 100–110 нм.

При температуре старения 550°С в течение 14 000–19 000 ч зафиксирована начальная стадия процессов коагуляции карбидов типа М23С6, что в сравнении с исходным состоянием приводит к увеличению доли карбидов размером 100–150 нм на 7 и 5% в структуре сталей ЭК181 и ЧС139, соответственно (рис. 3), при этом средний размер карбидов меняется незначительно.

Для сталей ферритно-мартенситного класса рост скорости разупрочнения характерен при температурах старения выше 600°С [7–9 ]. При воздействии этих температур в ферритно-мартенситных сталях активно протекают процессы распада сорбитной структуры, которые связаны с формированием новых субзерен в результате перераспределения дислокаций внутри бывших мартенситных реек, а также коагуляцией карбидов и карбонитридов.

На рис. 5 и 6 представлены изображения структуры и гистограммы распределения карбидов типа М23С6 по размеру в сталях ЭК181 и ЧС139 после старения при температуре 650°С и выдержек 1000, 8000, 19 000 и 22 000 ч. После старения в течение 1000 ч отмечено начало процессов коагуляции карбидов типа М23С6 (рис. 6а, 6б). При этом существенных изменений тонкой структуры сталей не наблюдается (рис. 5а).

Рис. 5.

Изображения характерной тонкой структуры сталей ЭК181 и ЧС139 после термического старения при 650°С в течение 1000 (а), 8000 (б), 19 000 (в) и 22 000 ч (г).

Рис. 6.

Распределения карбидов типа М23С6 по размерам в структуре сталей ЭК181 (а) и ЧС139 (б) после термического старения при 650°С в течение 1000, 8000, 19 000 и 22 000 ч.

С увеличением времени старения до 8000 ч в сталях активизируются процессы снижения плотности и перераспределения дислокаций, отмечено начало процессов полигонизации (рис. 5б). Карбиды наименьшего размера растворяются, увеличивается доля карбидов размером свыше 100 нм (рис. 6а, 6б). В результате коагуляции происходит смещение максимума распределения карбидов в сторону больших размеров.

С увеличением времени выдержки до 19 000 ч (рис. 5в) тонкая структура сталей сохраняет свою ориентацию по бывшим мартенситным рейкам, в пределах которых наблюдается образование новых субзерен, а также продолжаются процессы коагуляции карбидов типа М23С6, в результате которых растет доля карбидов размером более 150 нм (рис. 6а, 6б).

В результате выдержки до 22 000 ч в обеих сталях наблюдается как наличие областей с развитой субзеренной структурой с размером субзерен от 300 нм до 1 мкм, так и участки с сохранившейся реечной структурой бывшего мартенсита (рис. 5г).

Из рис. 4а видно, что в стали ЭК181 средний размер карбидов увеличивается в течение 1000–8000 ч старения при 650°С с 110 до 160 нм, далее процессы коагуляции замедляются, и в интервале 19 000–22 000 ч характер распределения карбидов не изменяется (рис. 6а). Наибольших размеров до ~1.5 мкм достигают карбиды, расположенные на стыке бывших аустенитных зерен.

В стали ЧС139 при 650°С в интервале 1000–22 000 ч происходит увеличение среднего размера карбидов с 105 до 185 нм (рис. 4б). Анализ гистограмм распределения карбидов по размеру (рис. 6б) показал, что в интервале 8000–22 000 ч старения наиболее интенсивно происходит увеличение доли карбидов размером более 150 нм на ~18%.

В работах [8, 10–13] отмечено, что в структуре ферритно-мартенситных сталей в интервале температур старения 500–650°С происходит выделение частиц фазы Лавеса. Ее дисперсность определяется температурой и временем выдержки. В данной работе начало выделения фазы Лавеса не было зафиксировано. Частицы этой фазы размером 0.5–1 мкм, выделившиеся как внутри, так и по границам бывших аустенитных зерен, были обнаружены в структуре стали ЧС139 после старения при температуре 650°С в течение 3000 ч (рис. 7а). Частицы такого размера не оказывают упрочняющего действия, а скорее являются структурным компонентом, который приводит к снижению упрочнения. В работе [12] показано, что при длительных выдержках частицы фазы Лавеса вызывают локализацию деформации и являются концентраторами напряжений, что отрицательно сказывается на пластичности ферритно-мартенситных сталей.

Рис. 7.

Частицы фазы Лавеса (указаны стрелками) после термического старения при 650°С в течение 3000 (а) и 22000 ч (б) в структуре стали ЧС139 и спектр (в), снятый с частицы этого типа.

Спектр, снятый с частиц фазы Лавеса в структуре стали ЧС139 (рис. 7в), показал, что в их составе содержится Fe, Mo, W. При увеличении времени выдержки до 22 000 ч размеры частиц не изменяются (рис. 7б). В отличие от стали ЧС139, при старении стали ЭК181 фаза Лавеса не была обнаружена.

Наибольшее влияние на изменение структуры и свойств ферритно-мартенситных сталей ЭК181 и ЧС139 оказывает старение при температуре 700°С. Начиная с 1000 ч старения, в сталях активно протекают процессы разупрочнения такие, как уменьшение плотности дислокаций, формирование субзеренной структуры и интенсивная коагуляция карбидов типа М23С6.

После 1000 ч старения размер образовавшихся субзерен ограничивается толщиной бывших мартенситных реек (рис. 8а). При этом для структуры характерно сохранение ориентации сорбита по бывшим мартенситным рейкам.

Рис. 8.

Изображения характерной тонкой структуры сталей ЭК181 и ЧС139 после термического старения при 700°С в течение 1000 (а), 8000 (б), 19 000 ч (в).

С увеличением времени выдержки до 8000 ч в структуре исследуемых сталей наблюдаются области с частичной миграцией субзеренных границ (рис. 8б), размеры образовавшихся субзерен варьируются в следующих интервалах: в стали ЭК181 – 0.5–1.2 мкм, в стали ЧС139 – 0.3–1 мкм.

В интервале старения 8000–19 000 ч продолжается формирование субзеренной структуры с появлением равноосных субзерен с областями свободными от дислокаций (рис. 8в). Размер таких субзерен в стали ЭК181 ~1.5 мкм, в стали ЧС139 ~1.2 мкм.

Рост среднего размера карбидов типа М23С6 в структуре сталей характерен для всего исследуемого временного интервала старения. Из графиков на рис. 4а, 4б видно, что при 700°С максимальная скорость коагуляции наблюдается в течение первых 1000 ч старения, что характеризуется наибольшим углом наклона кривой зависимости “длительность старения-средний размер карбидов” на данном участке. В результате, средний размер карбидов после 1000 ч старения в стали ЭК181 составляет ~180 нм, в стали ЧС139 ~150 нм.

Полученные данные согласуются с результатами анализа гистограмм распределения карбидов типа М23С6 по размерам (рис. 9а, 9б) – в процессе старения обеих сталей происходит смещение максимума распределения в сторону больших размеров: после 1000 ч старения максимум наблюдается для карбидов размером 101–150 нм, после 8000 ч – для карбидов 151–200 нм. С увеличением времени выдержки до 19 000 ч в стали ЭК181 наблюдается 3 максимума в распределении карбидов по размерам.

Рис. 9.

Распределения карбидов типа М23С6 по размерам в структуре сталей ЭК181 (а) и ЧС139 (б) после термического старения при 700°С в течение 1000, 8000 и 19 000 ч.

В результате коагуляции для структуры обеих сталей в интервале 1000–19 000 ч старения характерен интенсивный рост доли карбидов размером свыше 300 нм – с 7 до 30%, что приводит к росту величины среднего размера карбидов типа М23С6 после 19 000 ч старения более чем в 2 раза по сравнению с исходным состоянием. При выдержках более 8000 ч часть карбидов размером более 300 нм имеют неправильную форму, а выделения вдоль границ зерен, объединяясь в строчки, достигают размеров до 1 мкм.

ВЫВОДЫ

1. Исследовано влияние длительного термического старения до 19 000–22 000 ч при температурах 450–700°С на структурно-фазовое состояние ферритно-мартенситных сталей ЭК181 и ЧС139.

2. Показано, что старение до 19 000 ч при температурах 450 и 550°С характеризуется малой скоростью распада пересыщенного твердого раствора и сохранением структурных параметров сталей ЭК181 и ЧС139, в частности размеров карбидов, на исходном уровне.

3. Термическое старение при 650 и 700°С инициирует процессы разупрочнения и деградации структуры в сталях ЭК181 и ЧС139. Показано, что при этих температурах процессы разупрочнения, сопровождаемые преобразованием субзеренной структуры и коагуляцией карбидов типа M23C6, наблюдаются начиная с выдержки 1000 ч.

Максимальные отличия структурно-фазового состояния сталей фиксируются при температуре 650°С. Показано, что в отличие от стали ЭК181 в интервале 1000–3000 ч старения, в структуре стали ЧС139 выделяется фаза Лавеса Fe2(Mo,W) размером 0.5–1 мкм. В результате, скорость разупрочнения стали ЧС139 выше, чем стали ЭК181.

Показано, что в интервале старения 19 000–22 000 ч при температуре старения 650°С в сталях сохраняется частичная ориентация структуры по бывшим мартенситным рейкам, и характер распределения карбидов типа M23C6 меняется незначительно, что свидетельствует о стабилизации структурного состояния.

4. Наиболее интенсивно процессы распада сорбитной структуры протекают при температуре 700°С. Показано, что максимальная скорость коагуляции карбидов типа M23C6 наблюдается после 1000 ч старения.

В результате коагуляции для структуры обеих сталей в интервале 1000–19 000 ч старения характерен интенсивный рост доли карбидов типа М23С6 размером свыше 300 нм, что приводит к росту величины их среднего размера после 19 000 ч старения более чем в 2 раза по сравнению с исходным состоянием.

Появление в структуре равноосных субзерен размером ~1.2–1.5 мкм в интервале 8000–19 000 ч старения приводит к снижению прочности сталей в результате уменьшения эффективности субструктурного механизма упрочнения.

Список литературы

Odette R., Zinkle S. Structural Alloys for Nuclear Energy Applications. Elsevier, 2019. 673 p.

Klueh R.L., Nelson A.T. Ferritic/martensitic steels for next-generation reactors // J. Nuclear Mater. 2007. V. 371. P. 37–52.

Леонтьева-Смирнова М.В., Агафонов А.Н., Ермолаев Г.Н., Иолтуховский А.Г., Можанов Е.М., Ревизников Л.И., Цвелев В.В., Чернов В.М., Буланова Т.М., Голованов В.Н., Островский З.О., Шамардин В.К., Блохин А.И., Иванов М.Б., Козлов Э.В., Колобов Ю.Р., Кардашев Б.К. Микроструктура и механические свойства малоактивируемой ферритно-мартенситной стали ЭК-181 (RUSFER-EK-181) // Перспективные материалы. 2006. № 6. С. 40–52.

Николаева Н.С., Леонтьева-Смирнова М.В., Можанов Е.М., Чурюмова Т.А., Котов П.В., Цветкова Е.В., Митрошенков А.В., Прохоренков К.В. Оптимизация технологии термической обработки труб из ферритно-мартенситных сталей ЭК181, ЧС139 // ВАНТ. Серия: Материаловедение и Новые Материалы. 2013. № 2. С. 45–58.

Сагарадзе В.В., Кочеткова Т.Н., Катаева Н.В., Козлов К.А., Завалишин В.А., Вильданова Н.Ф., Агеев В.С., Леонтьева-Смирнова М.В., Никитина А.А. Структура и ползучесть российских реакторных сталей с ОЦК-решеткой // ФММ. 2017. Т. 118. № 5. С. 522–534.

Чернов В.М., Леонтьева-Смирнова М.В., Можанов Е.М., Николаева Н.С., Тюменцев А.Н., Полехина Н.А., Литовченко И.Ю., Астафурова Е.Г. Термическая стабильность микроструктуры 12%-ных хромистых ферритно-мартенситных сталей в процессе длительного старения при высоких температурах // Журн. технической физики. 2016. Т. 86. Вып. 2. С. 53–58.

Xiang Xiao, Guoquan Liu, Benfu Hu, Jinsan Wang, Wenbin Ma. Microstructure Stability of V and Ta Microalloyed 12% Cr Reduced Activation Ferrite/Martensite Steel during Long-term Aging at 650°C // J. Mater. Sci. Technol. 2015. V. 31. № 3. P. 311–319.

Xue Hu, Lixin Huang, Wei Yan, Wei Wang, Wei Sha, Yiyin Shan, Ke Yang. Evolution of microstructure and changes of mechanical properties of CLAM steel after long-term aging // Mater. Sci. Eng. A. 2013. V. 586. P. 253–258 .

Ghassemi–Armaki H., Chen R.P., Maruyama K., Yoshizawa M., Igarashi M. Static recovery of tempered lath martensite microstructures during long-term aging in 9–12% Cr heat resistant steels // Materials Letters. 2009. V. 63. P. 2423–2425.

Kiyoyuki Shiba, Hiroyasu Tanigawa, Takanori Hirose, Hideo Sakasegawa, Shiro Jitsukawa. Long-term properties of reduced activation ferritic/martensitic steels for fusion reactor blanket system // Fusion Engineering and Design. 2011. V. 86. P. 2895–2899.

Ping Hu, Wei Yan, Wei Sha, Wei Wang, Yiyin Shan, Ke Yan. Microstructure Evolution of a 10Cr Heat-Resistant Steel during High Temperature Creep // J. Mater. Sci. Technol. 2011. V. 27. № 4. P. 344–351.

Yuantao Xu, Yihong Nie, Mingjia Wang, Wei Li, Xuejun Jin. The effect of microstructure evolution on the mechanical properties of martensite ferritic steel during long-term aging // Acta Mater. 2017. V. 131. P. 110–122.

Ланская К.А. Высокохромистые жаропрочные стали. М.: Металлургия, 1976. 216 с.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение