Физика металлов и металловедение, 2022, T. 123, № 5, стр. 499-506

Структура и свойства сплавов Al–4.5Mg–0.15Zr c добавкой Er, Y или Yb

А. Г. Мочуговский a, Р. Ю. Барков a, *, А. В. Михайловская a, И. С. Логинова a, О. А. Яковцева a, А. В. Поздняков a

a НИТУ “МИСиС”

119049 Москва, Ленинский просп., 4, Россия

* E-mail: barkov@misis.ru

Поступила в редакцию 18.05.2021

После доработки 03.12.2021

Принята к публикации 10.12.2021

- EDN: XAMOHU

- DOI: 10.31857/S0015323022050084

Аннотация

Исследованы структура и свойства сплавов Al–4.5Mg–0.15Zr, дополнительно легированных Er, Y или Yb. В процессе низкотемпературного отжига слитков в сплавах формируются L12 выделения размером 3–5 нм. В холоднодеформированных листах всех исследованных сплавов рекристаллизация начинается при температуре около 300°С, когда твердость существенно снижается в сравнении с твердостью сплавов в деформированном состоянии, а структура является практически полностью рекристаллизованной. При нагреве до температуры 550°С сохраняется стабильная рекристаллизованная структура с размером зерен 11–13 мкм в сплавах с Er и Yb, и формируется крупнозернистая структура со средним размером зерна 40 ± 7 мкм в сплаве с добавкой Y.

ВВЕДЕНИЕ

Легирование алюминиевых сплавов такими элементами как Zr и Sc обеспечивает повышение температуры начала рекристаллизации и рост прочностных характеристик [1–3] за счет выделения при термической обработке из пересыщенного твердого раствора наноразмерных дисперсоидов фазы Al3Zr/Al3Sc с L12-структурой [4, 5]. Для повышения прочностных характеристик необходимо обеспечить наименьший размер и наибольшую плотность распределения дисперсоидов, что определяется составом сплава и режимами его термической обработки. L12-фаза может зарождаться как гомогенно [6], так и по гетерогенному механизму на дислокациях [7, 8] и границах зерен [9, 10]. Совместное легирование Zr и Sc повышает эффективность дисперсионного упрочнения за счет формирования дисперсоидов фазы Al3(Sc,Zr) c ядром, обогащенным атомами Sc и периферией, обогащенной атомами Zr [5, 11, 12]. Sc имеет больший, чем Zr коэффициент гетеродиффузии [13], в его присутствии ускоряется распад пересыщенного твердого раствора, т.е. сокращается время термической обработки [14–20]. Медленно диффундирующие атомы Zr, в свою очередь, обеспечивают высокую термическую стабильность дисперсоидов [12]. Однако ввиду высокой стоимости Sc актуален поиск альтернативных, Sc-заменяющих элементов. Среди наиболее перспективных аналогов Sc, способных растворяться в L12-фазе и повышать ее термическую стабильность, можно выделить Er [21–24], Y [25–29] и Yb [30–35]. Дополнительно, Er эффективно модифицирует зеренную структуру в литом состоянии, тем самым повышая предел текучести сплавов и их технологическую пластичность при обработке давлением [21, 36]. По данным ряда работ [26, 31, 36–38] можно сделать вывод, что легирование перечисленными элементами способствует росту уровня свойств в алюминиевых сплавах, например, систем Al–Mg и Al–Zn–Mg–Cu с пониженным содержанием скандия, либо без него. Однако эффективность использования Er, Y, Yb в сплавах без Sc изучена недостаточно. Настоящая работа направлена на сравнительный анализ структуры и свойств сплавов Al–Mg–Zr, дополнительно легированных Er, Y или Yb.

МЕТОДИКА ЭКСПЕРИМЕНТОВ

Сплавы составов Al–4.5Mg–0.15Zr–0.17Er (AlMgZrEr), Al–4.5Mg–0.15Zr–0.14Y (AlMgZrY) и Al–4.5Mg–0.15Zr–0.18Yb (AlMgZrYb) (мас. %) получены методом наполнительного литья в медную водоохлаждаемую изложницу с размерами внутренней полости 20 × 40 × 100 мм3. Добавки Er, Y и Yb введены в эквиатомном количестве из расчета ≈0.1 ат. %. Приготовление расплава осуществляли в печи сопротивления Nabertherm S3 с использованием следующих металлов и лигатур: алюминий А99, магний Мг90, лигатуры Al–5 мас. % Zr, Al–9 мас. % Er, Al–10 мас. % Y, Al–13 мас. % Yb. Температура расплава перед разливкой составляла 800°С. Скорость охлаждения при кристаллизации составляла примерно 15 К/с.

Листы толщиной 1 мм получены из слитка толщиной 20 мм посредством горячей прокатки с обжатием 50% при температуре 350°С и последующей прокатки при комнатной температуре с обжатием 85% на стане ДУО-250. Термическую обработку слитков и листов проводили при температурах 100–400°С в сушильных шкафах Snol и Nabertherm с точностью поддержания температуры ±1°С.

Микроструктуру исследовали при помощи светового микроскопа Neophot-30 (СМ) и сканирующего электронного микроскопа (СЭМ) TESCAN Vega 3LMH. Измерения твердости по методу Виккерса проводили на автоматизированном универсальном твердомере 930N фирмы Wolpert по ГОСТ 2999–75. Среднеквадратичное отклонение среднего значения твердости не превышало 3 HV. Механические свойства листов при комнатной температуре определяли по результатам испытаний на одноосное растяжение согласно ГОСТ 1497–84 на универсальной испытательной машине Zwick/Roell Z250, оснащенной автоматическим датчиком продольной деформации. Среднеквадратичное отклонение среднего значения не превышало 1–2% (±5 МПа).

Тонкую структуру сплавов исследовали с помощью просвечивающего электронного микроскопа (ПЭМ) JEOL 2000–EX с рабочим напряжением 120 кВ. Приготовление образцов для ПЭМ осуществляли при помощи установки электролитического утонения Struers Tenupol-5. Для приготовления образцов использовали стандартный электролит A2 производства Struers.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ОБСУЖДЕНИЕ

Средний размер зерна после гомогенизации в сплаве AlMgZrEr составляет 105 ± 10 мкм, а в сплавах AlMgZrYb и AlMgZrY – 250 ± 20 и 350 ± 10 мкм, соответственно (рис. 1а, 1в, 1д).

Рис. 1.

Зеренная структура СМ (а, в, д), микроструктура СЭМ и распределение легирующих элементов между фазами ЭДА–СЭМ (б, г, е) в выделенной области для сплавов (а, б) AlMgZrEr, (в, г) AlMgZrY и (д, е) AlMgZrYb после гомогенизационного отжига.

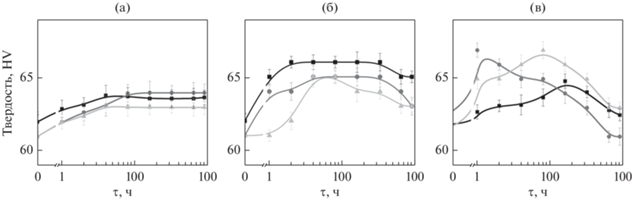

Таким образом, Er оказывает значительный модифицирующий эффект в сравнении с Y и Yb, что согласуется с данными [31, 36, 39]. Твердый раствор на основе алюминия является основной структурной составляющей исследованных сплавов. Фазы Al3Zr кристаллизационного происхождения не обнаружили, а концентрация Zr в твердом растворе составила 0.1–0.2 мас. % по данным энергодисперсионного анализа (ЭДА), что близко к средней концентрации в сплаве. Концентрация Er, Y и Yb в растворе составила 0.1 мас. %, кроме того, данные элементы образовывали фазы кристаллизационного происхождения (рис. 1б, 1г, 1е ЭДА карты). Качественно аналогичную структуру наблюдали в более легированных сплавах Al–Mg–РЗМ [31, 36, 39]. Исходная твердость гомогенизированных сплавов составила 61–62 HV (рис. 2). Сплавы выдерживали при температурах 300–400°С для выделения L12 фазы. После 4–8 ч отжига при 300°С твердость слабо увеличилась до 63–64 HV. Отжиг при 350 и 400°С в течение 2–4 ч обеспечивал рост твердости до 65–67 HV. Значения твердости слабо менялись с увеличением времени выдержки при 350°С, и существенно уменьшались при выдержке более 2 ч в сплаве с Y, более 10–16 ч в сплавах с Yb и Er при 400°С. Температуру отжига 350°С выбрали для сравнения параметров дисперсоидов в сплавах.

Рис. 2.

Зависимость твердости HV от времени отжига слитков при температурах (а) 300, (б) 350 и (в) 400°С (■) AlMgZrEr,

( ) AlMgZrY (

) AlMgZrY ( ) AlMgZrYb.

) AlMgZrYb.

После 8 ч отжига при 350°С анализ тонкой структуры (ПЭМ) не выявил дисперсоидов, что, может быть результатом их низкой плотности распределения или малого размера. После 32 ч отжига при 350°С в сплавах обнаружены выделения L12 фазы (рис. 3), образованные по непрерывному механизму распада. Дисперсоиды декорировали дислокации (рис. 3а, 3б, 3ж, 3з), что может свидетельствовать о гетерогенном механизме их зарождения [40], и проявляли контраст Эшби–Брауна, обусловленный полями упругих напряжений матрицы вблизи межфазных границ [41], что говорит об их полной/частичной когерентности с матрицей. Анализ тела зерен свободных от дислокаций при высоких разрешениях выявил локальные участки, когерентные матрице, отличающиеся от матрицы межплоскостным расстоянием и имеющие размер 3–5 нм (рис. 3в, 3и). Фурье-преобразование изображений высокого разрешения (рис. 3е) выявило картину, аналогичную изображениям дифракции со сверхструктурными рефлексами от L12-фазы, т.е. также подтверждает структурный тип выделений.

Рис. 3.

ПЭМ-микроструктура сплавов (а–в, e, и) AlMgZrEr, (г–д) AlMgZrY, (ж–з) AlMgZrYb после 32 ч отжига при 350°С; (а, г, ж) – светлопольные изображения; (б, д, з) – темнопольные изображения; вставки в (б, д, з) – соответствующие электронограммы; (в, и) изображения в высоком разрешении; (е) преобразование Фурье, соответствующее изображению (в).

После прокатки твердость листов составляла 135–143 HV (рис. 4). Отжиг при температурах до 200°С привел к снижению твердости до 110–115 HV при сохранении нерекристаллизованной структуры, т.е. разупрочнение, вероятно, связано с прохождением возврата и полигонизации. Стоит отметить, что при температурах отжига до 200°С сплав с Yb демонстрировал на 3–5 HV большую величину твердости в сравнении с другими сплавами. Увеличение температуры отжига до 250°С приводит к снижению твердости до 82–88 HV (рис. 4), при этом, в сплавах наблюдали частично рекристаллизованную структуру с равноосными и вытянутыми зернами. Продольный размер зерен варьировался от 1 до 40 мкм (рис. 5а–5в). Увеличение температуры отжига до 300°С привело к снижению твердости до 68–72 HV, т.е. в два раза относительно твердости сплавов в деформированном состоянии, при этом, повышение температуры с 300 до 550°С не привело к дальнейшему разупрочнению. После отжига при температурах 300–450°С формируется однородная рекристаллизованная структура с формой зерен близкой к равноосной.

Рис. 5.

Зеренная структура листов сплавов AlMgZrEr (а, г, ж, к), AlMgZrY (б, д, з, л), AlMgZrYb (в, е, и, м) после отжига при (а–в) 250, (г–е) 350, (ж–и) 450 и (к–м) 550°С.

Средний размер рекристаллизованного зерна составлял 11 ± 1 мкм для сплавов c Er (рис. 5а, 5г, 5ж) и Yb (рис. 5б, 5д, 5з) и 13 ± 1 мкм для сплава с Y (рис. 5в, 5е, 5и). При температуре 550°С в сплавах с Er и Yb средний размер зерна практически не изменился, составив 13 ± 1 и 12 ± 1 мкм (рис. 5к, 5м) соответственно, а в сплаве с Y после высокотемпературного отжига средний размер зерна увеличился до 40 ± 7 мкм (рис. 5л).

Температура начала рекристаллизации, соответствующая половинному снижению твердости, составила 300°С, что на 70°С выше, чем у деформированного сплава Al–5Mg, полученного по аналогичному режиму [42]. Увеличение температуры начала рекристаллизации является следствием присутствия наноразмерных дисперсоидов, однако их объемная доля не достаточна для существенного повышения температуры начала рекристаллизации до 400–500°С и выше, как в сплавах со Sc [43] или повышенной концентрацией Zr [44]. При этом размер зерна в листах двойного сплава Al–5Mg составил 55 ± 5 мкм после отжига при 350°С [42], т.е. введение малой добавки Zr совместно с Y слабо повлияло на средний размер зерна, в то время как в присутствии Er или Yb проявляется выраженный стабилизирующий зеренную структуру эффект. Таким образом, добавки Er и Yb при прочих равных условиях обеспечили более высокую стабильность размера зерна при повышенных температурах, чем Y, что может быть следствием более высокой термической стабильности L12-фазы в присутствии Er и Yb или большей объемной доли дисперсоидов.

Результаты испытаний на одноосное растяжение сплавов после деформации и после последующего 1 ч отжига при температурах 100–300°С хорошо коррелировали с твердостью: предел текучести снизился с 368–373 МПа в деформированном состоянии до 131–134 МПа в рекристаллизованном состоянии после отжига при 300°С, а относительное удлинение при этом возросло с 3.3–4.8 до 23.0–25.5% (табл. 1). Прочностные свойства исследуемых сплавов в отожженном состоянии незначительно выше, чем свойства сплава АА5083 системы Al–Mg–Mn с аналогичным содержанием Mg, т.е. легирование магналия без Sc малыми добавками Y, Er или Yb совместно с малой добавкой 0.15Zr не обеспечило значительного упрочнения по сравнению с более дешевым Mn [45]. Дисперсоиды размером больше критического обеспечивают упрочение по механизму огибания и образования дислокационных петель (механизм Орована) [46], что дает значимый прирост предела текучести. Перерезаемые дислокациями частицы размером меньше критического обеспечивают более низкий вклад в прочностные характеристики [46]. Критический размер для дисперсоидов L12–Al3Zr составляет 5.6 нм [46]. Вероятно, выделение частиц меньшего размера в исследуемых сплавах приводит к их перерезанию и слабому упрочнению, т.е. закономерно низкому приросту прочностных свойств.

Таблица 1.

Результаты испытаний на одноосное растяжение

| Состояние | σ0.2, МПа | σв, МПа | δ, % | σ0.2, МПа | σв, МПа | δ, % | σ0.2, МПа | σв, МПа | δ, % |

|---|---|---|---|---|---|---|---|---|---|

| AlMgZrEr | AlMgZrY | AlMgZrYb | |||||||

| Деф-е | 369 ± 1 | 402 ± 1 | 4.8 ± 0.1 | 368 ± 2 | 401 ± 3 | 4.3 ± 0.1 | 373 ± 3 | 404 ± 1 | 3.3 ± 0.3 |

| 100°С, 1 ч | 340 ± 2 | 386 ± 2 | 6.6 ± 0.4 | 339 ± 1 | 383 ± 1 | 5.5 ± 0.6 | 340 ± 2 | 384 ± 2 | 4.5 ± 1.5 |

| 200°С, 1 ч | 268 ± 1 | 337 ± 3 | 9.1 ± 0.9 | 266 ± 1 | 333 ± 2 | 10.5 ± 0.3 | 265 ± 1 | 337 ± 1 | 9.5 ± 1.5 |

| 250°С, 1 ч | 204 ± 3 | 304 ± 1 | 12.5 ± 1.4 | 193 ± 1 | 293 ± 1 | 14.0 ± 1.3 | 198 ± 1 | 300 ± 1 | 14.6 ± 0.5 |

| 300°С, 1 ч | 131 ± 1 | 258 ± 1 | 25.5 ± 0.1 | 131 ± 1 | 291 ± 2 | 23 ± 2 | 134 ± 1 | 261 ± 3 | 23 ± 2 |

ЗАКЛЮЧЕНИЕ

Проведено сравнительное исследование структуры и свойств сплавов Al–4.5Mg–0.15Zr, дополнительно легированных 0.17Er, 0.14Y или 0.18Yb (мас. %) в эквиатомном количестве (0.1 ат. %). Размер зерна в литом состоянии в сплаве с Er составляет около 100 мкм, в сплавах с Y и Yb – 250 и 350 мкм, соответственно, т.е. Er оказывает наиболее выраженный модифицирующий эффект.

Помимо алюминиевого твердого раствора в микроструктуре присутствуют нерастворимые при температурах гомогенизации интерметаллидные включения, обогащенные Mg и Er, Y или Yb.

Отжиг слитков при температурах 300–400°С приводит распаду твердого раствора с формированием L12-выделений размером 3–5нм и слабо сказывается на морфологии частиц кристаллизационного происхождения. Температура начала рекристаллизации холоднокатаных сплавов, соответствующая температуре половинного снижения твердости, близка к 300°С. При этой температуре структура полностью рекристаллизованная со средним размером зерна 11–13 мкм. В сплавах с Er и Yb стабильная зеренная структура сохранялась до подсолидусной температуры 550°С, а в сплаве с Y при данной температуре происходил рост зерен с увеличением среднего размера зерна до 40 ± 7 мкм.

Работа выполнена при финансовой поддержке гранта РФФИ № 20-33-70170\19. Исследование структуры выполнено на оборудовании ЦКП “Материаловедение и металлургия” при финансовой поддержке РФ в лице Минобрнауки (№ 075-15-2021-696).

Список литературы

Ryum N. Precipitation and recrystallization in an Al–0.5 wt % Zr-alloy // Acta Metall. 1969. V. 17. P. 269–278.

Izumi O., Oelschlägel D. Structural investigation of precipitation in an aluminum alloy containing 1.1 weight percent zirconium // Z. Met. 1969. V. 60. P. 845–851.

Nes E., Billdal H. The mechanism of discontinuous precipitation of the metastable Al3Zr phase from an Al–Zr solid solution // Acta Metall. 1977. V. 25. P. 1039–1046.

Zolotorevsky V.S., Belov N.A., Glazoff M.V. Casting Aluminum Alloys. 2007. eBook ISBN 9780080453705.

Fuller C., Murray J., Seidman D. Temporal evolution of the nanostructure of Al(Sc,Zr) alloys: Part I – Chemical compositions of Al(ScZr) precipitates // Acta Mater. 2005. V. 53. P. 5401–5413.

Mikhaylovskaya A.V., Mochugovskiy A.G., Levchenko V.S., Tabachkova N.Y., Mufalo W., Portnoy V.K. Precipitation behavior of L12 Al3Zr phase in Al–Mg–Zr alloy // Mater. Charact. 2018. V. 139. P. 30–37.

Buranova Y., Kulitskiy V., Peterlechner M., Mogucheva A., Kaibyshev R., Divinski S.V., Wilde G. Al3(Sc,Zr)-based precipitates in Al–Mg alloy: Effect of severe deformation // Acta Mater. 2017. V. 124. P. 210–224.

Sun Y., Luo Y., Pan Q., Liu B., Long L., Wang W., Ye J., Huang Z., Xiang S. Effect of Sc content on microstructure and properties of Al–Zn–Mg–Cu–Zr alloy // Mater. Today Com. 2021. V. 26. P. 101899.

Mochugovskiy A.G., Mikhaylovskaya A. V., Tabachkova N.Y., Portnoy V.K. The mechanism of L12 phase precipitation, microstructure and tensile properties of Al–Mg–Er–Zr alloy // Mater. Sci. Eng. A. 2019. V. 744. P. 195–205.

Novotny G.M., Ardell A.J. Precipitation of Al3Sc in binary Al–Sc alloys // Mater. Sci. Eng. A. 2001. V. 318. P. 144–154.

Clouet E. Excess solvent in precipitates // Nature Mater. 2018. V. 17. P. 1060–1061.

Tolley A., Radmilovic V., Dahmen U. Segregation in Al3(Sc,Zr) precipitates in Al–Sc–Zr alloys // Scripta Mater. 2005. V. 52. P. 621–625.

Knipling K.E., Dunand D.C., Seidman D.N. Criteria for developing castable, creep-resistant aluminum-based alloys – A review // Zeitschrift für Metallkunde. 2006. V. 97. P. 246–265.

Fuller C.B., Seidman D.N., Dunand D.C. Mechanical properties of Al(Sc,Zr) alloys at ambient and elevated temperatures // Acta Mater. 2003. V. 51. P. 4803–4814.

Forbord B., Lefebvre W., Danoix F., Hallem H., Marthinsen K. Three dimensional atom probe investigation on the formation of Al3(Sc,Zr)-dispersoids in aluminium alloys // Scripta Mater. 2004. V. 51. P. 333–337.

Belov N.A., Alabin A.N., Eskin D.G., Istomin-Kastrovskii V.V. Optimization of hardening of Al–Zr–Sc cast alloys // J. Mater. Sci. 2006. V. 41. P. 5890–5899.

Belov N.A., Alabin A.N. Promising aluminum alloys with zirconium and scandium additions // Non-Ferrous Metals. 2007. V. 2. P. 99.

Knipling K.E., Karnesky R.A., Lee C.P., Dunand D.C., Seidman D.N. Precipitation evolution in Al–0.1Sc, Al–0.1Zr and Al–0.1Sc–0.1Zr (at %) alloys during isochronal aging // Acta Mater. 2010. V. 58. P. 5184–5195.

Rokhlin L.L., Bochvar N.R., Leonova N.P. Study of decomposition of oversaturated solid solution in Al–Sc–Zr alloys at different ratio of scandium and zirconium // Inorg. Mater. 2011. V. 2. P. 517–520.

Deane K., Kampe S.L., Swenson D., Sanders P.G. Precipitate Evolution and Strengthening in Supersaturated Rapidly Solidified Al–Sc–Zr Alloys // Metall. Mater. Trans. A. 2017. V. 48. P. 2030–2039.

Amer S.M., Yu. Barkov R., Yakovtseva O.A., Loginova I.S., Pozdniakov A.V. Effect of Zr on microstructure and mechanical properties of the Al–Cu–Er alloy // Mater. Sci. Technol. 2020. V. 36. № 4. P. 453–459.

Li H., Gao Z., Yin H., Jiang H., Su X., Bin J. Effects of Er and Zr additions on precipitation and recrystallization of pure aluminum // Scripta Mater. 2013. V. 68. P. 59–62.

Pozdniakov A. V., Barkov R.Y., Prosviryakov A.S., Chu-ryumov A.Y., Golovin I.S., Zolotorevskiy V.S. Effect of Zr on the microstructure, recrystallization behavior, mechanical properties and electrical conductivity of the novel Al–Er–Y alloy // J. Alloys Compd. 2018. V. 765. P. 1–6.

Wen S.P., Gao K.Y., Li Y., Huang H., Nie Z.R. Synergetic effect of Er and Zr on the precipitation hardening of Al–Er–Zr alloy // Scripta Mater. 2011. V. 65. P. 592–595.

Zhang Y., Gu J., Tian Y., Gao H., Wang J., Sun B. Microstructural evolution and mechanical property of Al–Zr and Al–Zr–Y alloys // Mater. Sci. Eng. A. 2014. V. 616. P. 132–140.

Barkov R.Y., Pozdniakov A.V., Tkachuk E., Zolotorevskiy V.S. Effect of Y on microstructure and mechanical properties of Al–Mg–Mn–Zr–Sc alloy with low Sc content // Mater. Lett. 2018. V. 217. P. 135–138.

Zhang Y., Gao H., Kuai Y., Han Y., Wang J., Sun B., Gu S., You W. Effects of Y additions on the precipitation and recrystallization of Al–Zr alloys // Mater. Charact. 2013. V. 86. P. 1–8.

Pozdniakov A.V., Barkov R.Y., Amer S.M., Levchenko V.S., Kotov A.D., Mikhaylovskaya A.V. Microstructure, mechanical properties and superplasticity of the Al–Cu–Y–Zr alloy // Mater. Sci. Eng. A. 2019. V. 758. P. 28–35.

Pozdnyakov A. V., Osipenkova A.A., Popov D.A., Makhov S.V., Napalkov V.I. Effect of Low Additions of Y, Sm, Gd, Hf and Er on the Structure and Hardness of Alloy Al – 0.2% Zr – 0.1% Sc // Metal Science and Heat Treatment. 2017. V. 58. P. 537–542.

Barkov R.Y., Mikhaylovskaya A.V., Yakovtseva O.A., Loginova I.S., Prosviryakov A.S., Pozdniakov A.V. Effects of thermomechanical treatment on the microstructure, precipitation strengthening, internal friction, and thermal stability of Al–Er–Yb–Sc alloys with good electrical conductivity // J. Alloys Compd. 2021. V. 855. P. 157367.

Барков Р.Ю., Яковцева О.А., Мамзурина О.И., Логинова И.С., Медведева С.В., Просвиряков А.С., Михайловская А.В., Поздняков А.В. Влияние Yb На Структуру И Свойства Электропроводного Сплава Al–Y–Sc // ФММ. 2020. Т. 121. С. 604–609.

van Dalen M.E., Gyger T., Dunand D.C., Seidman D.N. Effects of Yb and Zr microalloying additions on the microstructure and mechanical properties of dilute Al–Sc alloys // Acta Materialia. 2011. V. 59. P. 7615–7626.

Vo N.Q., Bayansan D., Sanaty-Zadeh A., Ramos E.H., Dunand D.C. Effect of Yb microadditions on creep resistance of a dilute Al–Er–Sc–Zr alloy // Materialia. 2018. V. 4. P. 65–69.

Peng G., Chen K., Fang H., Chen S. A study of nanoscale Al3(Zr,Yb) dispersoids structure and thermal stability in Al–Zr–Yb alloy // Mater. Sci. Eng. A. 2012. V. 535. P. 311–315.

Wen S.P., Gao K.Y, Huang H., Wang W., Nie Z.R. Role of Yb and Si on the precipitation hardening and recrystallization of dilute Al–Zr alloys // J. Alloys and Compd. 2014. V. 599. P. 65–70.

Pozdniakov A.V., Yarasu V., Barkov R.Y., Yakovtseva O.A., Makhov S. V., Napalkov V.I. Microstructure and mechanical properties of novel Al–Mg–Mn–Zr–Sc–Er alloy // Mater. Lett. 2017. V. 202 P. 116–119.

He L.Z., Li X.H., Liu X.T., Wang X.J., Zhang H.T., Cui J.Z. Effects of homogenization on microstructures and properties of a new type Al–Mg–Mn–Zr–Ti–Er alloy // Mater. Sci. Eng. A. 2010. V. 527. P. 7510–7518.

Zhang X., Mei F., Zhang H., Wang S., Fang C., Hao H. Effects of Gd and Y additions on microstructure and properties of Al–Zn–Mg–Cu–Zr alloys // Mater. Sci. Eng. A. 2012. V. 552. P. 230–235.

Barkov R.Y., Pozdniakov A. V., Tkachuk E., Zolotorevskiy V.S. Effect of Y on microstructure and mechanical properties of Al–Mg–Mn–Zr–Sc alloy with low Sc content // Mater. Lett. 2018. V. 217. P. 135–138.

Knipling K. Precipitation evolution in Al–Zr and Al–Zr–Ti alloys during aging at 450–600°C // Acta Mater. 2008. V. 56. P. 1182–1195.

Ashby M.F., Brown L.M. Diffraction contrast from spherically symmetrical coherency strains // Philos. Mag. A. J. Theor. Exp. Appl. Phys. 1963. V. 8. № 91. P. 1083–1103.

Golovin I.S., Mikhaylovskaya A.V., Sinning H.-R. Role of the β-phase in grain boundary and dislocation anelasticity in binary Al–Mg alloys // J. Alloys and Compd. 2013. V. 577. P. 622–632.

Mochugovskiy A.G., Mikhaylovskaya A.V. Comparison of precipitation kinetics and mechanical properties in Zr and Sc-bearing aluminum-based alloys // Mater. Lett. 2020. V. 275.

Mochugovskiy A.G., Mikhaylovskaya A.V., Zadorognyy M.Y., Golovin I.S. Effect of heat treatment on the grain size control, superplasticity, internal friction, and mechanical properties of zirconium-bearing aluminum-based alloy // J. Alloys and Compd. 2021. V. 856. P. 157455.

Tanaka H., Nagai Y., Oguri Y., Yoshida H. Mechanical Properties of 5083 Aluminum Alloy Sheets Produced by Isothermal Rolling // Mater. Trans. 2007. V. 48. P. 2008–2013.

Lefebvre W., Masquelier N., Houard J., Patte R., Za-polsky H. Tracking the path of dislocations across ordered Al3Zr nano-precipitates in three dimensions // Scripta Mater. 2014. V. 70. P. 43–46.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение