Физика металлов и металловедение, 2023, T. 124, № 1, стр. 91-97

Микроструктура и деформационное поведение упорядоченного сплава Cu–56 ат. % Au

О. В. Антонова a, О. С. Новикова a, *, А. Ю. Волков a, А. А. Ливинец a, П. О. Подгорбунская a, b

a Институт физики металлов имени М.Н. Михеева УрО РАН

62108 Екатеринбург, ул. С. Ковалевской, 18, Россия

b Уральский федеральный университет имени первого Президента РФ Б.Н. Ельцина

620102 Екатеринбург, ул. Мира, 19, Россия

* E-mail: novikova@imp.uran.ru

Поступила в редакцию 12.08.2022

После доработки 21.10.2022

Принята к публикации 16.11.2022

- EDN: KPRZVE

- DOI: 10.31857/S001532302260112X

Аннотация

Изучена эволюция микроструктуры упорядоченного сплава Cu–56 ат. %Au в ходе пластической деформации. Обнаружено, что под влиянием деформации сначала происходит разрушение с-доменной структуры, ламельная структура демонстрирует более высокую устойчивость к деформационным воздействиям. Показано, что деформация на 70% приводит к формированию в сплаве ультрамелкозернистой двухфазной структуры (порядок + беспорядок). На основе результатов механических испытаний на растяжение проведен анализ деформационного поведения упорядоченного и разупорядоченного сплава. Сделан вывод, что механические свойства умеренно деформированного (на ~20%) упорядоченного сплава Cu–56 ат. % Au могут представлять интерес для практических приложений.

ВВЕДЕНИЕ

Эквиатомный сплав Cu–50 ат. % Au нашел применение в различных областях техники [1, 2]. В последнее время возник запрос промышленности к разработке сплавов с более высоким комплексом функциональных свойств. Одним из путей решения этой проблемы является переход на нестехиометрический сплав Cu–56 ат. % Au. Установлено [3, 4], что наиболее приемлемой для практического использования является термообработка, заключающаяся в медленном охлаждении этого сплава из высокотемпературной области. В результате такой обработки в сплаве формируется хорошо упорядоченная по типу CuAuII сверхструктура. Однако эволюция микроструктуры упорядоченного сплава Cu–56Au под влиянием пластической деформации до сих пор не рассматривалась, особенности деформационного поведения этого сплава до конца не выяснены.

Анализ литературных источников выявил, что исследователи в основном интересуются влиянием либо очень малых, либо чрезвычайно больших деформационных воздействий на упорядоченные сплавы. Как правило, для определения плоскостей и направлений скольжения сверхструктурных дислокаций, анализа их расщепления или выявления особенностей перестройки на различных дефектах необходимы малые деформации [5, 6]. В свою очередь, для того, чтобы добиться полного разрушения дальнего атомного порядка в сверхструктурах различного типа используется интенсивная пластическая деформация [7–9].

Очевидно, что в процессе эксплуатации изделие из упорядоченного сплава подвергается различным деформационным воздействиям. Поэтому выяснению влияния умеренных деформаций на эволюцию структуры и свойств упорядоченных золотомедных сплавов в последнее время уделяется все большее внимание [2, 10–12].

Цель работы – изучение эволюции микроструктуры и анализе изменения механических свойств в ходе пластической деформации атомно-упорядоченного сплава Cu–56 ат. % Au.

МАТЕРИАЛ И МЕТОДИКА

Сплав Cu–56 ат. % Au (далее: Cu–56Au) был выплавлен из золота и меди чистотой 99.99% и 99.95% соответственно. Выплавку производили под вакуумом не хуже 10–2 Па с разливкой в графитовый тигель. Химический состав сплава был проверен с помощью анализатора JEOL JCXA-733.

Слиток ∅5 мм гомогенизировали 3 ч при температуре 600°C, закаливали путем охлаждения в воде, разрезали на две части. Из одной части слитка методом волочения получали проволочные образцы, другую часть слитка деформировали прокаткой для получения пластин. Термообработки выполняли в вакуумированных стеклянных или кварцевых ампулах.

В работе изучалось влияние деформации на структуру и механические свойства образцов, находящихся в двух исходных состояниях. Исходно упорядоченное состояние сплава получали отжигом при 600°C в течение 1 ч с последующим охлаждением до комнатной температуры со скоростью 12 град/ч. Разупорядоченное состояние фиксировали закалкой в воде после отжига при 600°C. Упорядоченное и разупорядоченное состояния формировали в проволочных заготовках диаметром от 3.0 до 1.5 мм, пластинах толщиной от 1.2 до 0.3 мм, а также в тонких фольгах толщиной от 0.32 мм до 80 мкм. Затем все эти заготовки деформировали до получения: проволоки диаметром 1.5 мм (для проведения механических испытаний), пластин толщиной 0.3 мм (для аттестации фазового состава) и фольг толщиной 80 мкм (для изучения микроструктуры). Описанный выше подход позволил получить образцы с различной степенью деформации (от 0 до 75%).

Механические испытания проводили на испытательной машине Shimadzu AGS-X, скорость растяжения составляла 3 мм/мин. На каждую точку испытывали по 3 проволочных образца с длиной рабочей части 30 мм. Для проведения рентгеноструктурного анализа (РСА) использовали рентгеновский дифрактометр DMAX 2200 (Rigaku) в режиме постоянной съемки со скоростью 4°/мин. Cu Kα-излучение было монохроматизировано графитовым монокристаллом. Изучение микроструктуры методом просвечивающей электронной микроскопии (ПЭМ) проводили на приборе JEM-200CX при ускоряющем напряжении 160 кВ.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Аттестация структурного состояния

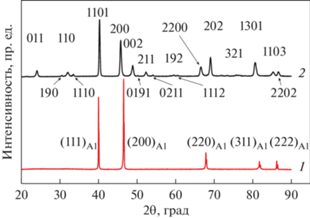

Согласно полученным РСА-данным (дифрактограмма 1 на рис. 1), в результате закалки от 600°С в сплаве Cu–56Au формируется разупорядоченная ГЦК-структура с параметром решетки: а = 3.9011 Å. В свою очередь, после медленного охлаждения от 600°С количество пиков на рентгенограмме резко увеличивается. На рис. 1 (дифрактограмма 2) хорошо видны характерные для упорядоченного состояния дополнительные, сверхструктурные пики. Кроме того, справа и слева от каждого сверхструктурного пика имеются так называемые сателлитные пики, обусловленные формированием орторомбической упорядоченной фазы CuAuII.

Рис. 1.

Рентгеновские дифрактограммы образцов сплава Cu–56Au, отожженных при температуре 600°С в течение 1 ч и затем: закаленного в воде (1), охлажденного со скоростью 12 град/ч (2).

Сверхструктура CuAuII является длиннопериодной: она составлена из 10 ячеек со сверхструктурой CuAuI, которые разделены пополам сдвиговой антифазной границей [13]. Из приведенной дифрактограммы следует, что образовавшаяся в сплаве Cu–56Au фаза CuAuII имеет следующие параметры кристаллической решетки: a = 4.067 Å, b = = 43.382 Å, c = 3.790 Å.

В соответствии с равновесной фазовой диаграммой, сверхструктура CuAuII является высокотемпературной: в сплаве Cu–56Au она образуется в температурном интервале от ~300 до ~360°С [1, 13]. При медленном охлаждении до комнатной температуры следует ожидать формирования сверхструктуры CuAuI. Природу высокой термической стабильности орторомбической фазы CuAuII в исследуемом сплаве еще предстоит выяснить.

Анализ деформационного поведения при растяжении

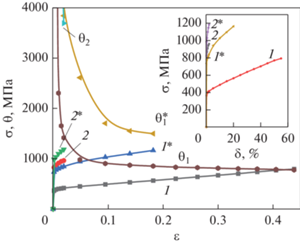

Закаленный сплав показал самые низкие прочностные свойства: предел текучести составляет σ0.2 = 364 МПа. В то же время закаленный сплав имеет самое большое удлинение до разрыва: δ = 55%. Последующая пластическая деформация закаленного сплава приводит к росту его прочностных свойств при одновременном снижении пластичности. Так, после деформации на 75% предел текучести увеличился до σ0.2 = 870 МПа, но удлинение до разрушения составило δ = 2%.

Механические свойства упорядоченного сплава достаточно высоки: σ0.2 = 736 МПа, δ = 20%. В результате дополнительной деформации происходит заметное повышение его прочностных свойств. Однако одновременное резкое снижение пластичности привело к тому, что мы не смогли продеформировать образцы упорядоченного сплава больше, чем на 22%. Предел текучести сплава в полученном структурном состоянии: σ0.2 = 964 МПа, но его пластичность составляет δ = 2%. Таким образом, деформированный на 22% упорядоченный сплав имеет прочностные свойства, которые превышают прочность сильно деформированного закаленного сплава. Деформационные кривые образцов исследуемого сплава в различных структурных состояниях показаны на рис. 2 (см. вставку).

Рис. 2.

Зависимости истинного напряжения (1, 1*, 2 и 2*) и деформационного упрочнения (θ1, θ2 и $\theta _{{\text{1}}}^{*}$) от истинной деформации образцов сплава Cu–56Au, находящихся в разупорядоченном (1, θ1) и упорядоченном (1*, $\theta _{{\text{1}}}^{*}$) состояниях, и пластически деформированных из этих состояний на максимальные степени (2, θ2 и 2* соответственно). На вставке показаны исходные диаграммы растяжения.

В последнее время анализ результатов механических испытаний на растяжение все чаще сопровождается определением теоретического момента потери устойчивости пластического течения [14]. Согласно этому подходу, разрушение материала должно происходить в “точке Консидера”, т.е. при такой истинной деформации (ε), при которой истинное напряжение (отношение нагрузки к площади поперечного сечения образца) (σ) становится равным скорости деформационного упрочнения (θ = dσ/dε). Таким образом, условие Консидера выглядит следующим образом: σ(ε) = θ(ε), и легко определяется графически как пересечение деформационной кривой (в координатах: истинное напряжение–истинная деформация) с соответствующей зависимостью деформационного упрочнения (рис. 2). Истинная деформация вычисляется согласно уравнению: ε = ln(So/Sf), где So и Sf – площади поперечных сечений образца в исходном и конечном состояниях, соответственно [7]. Утверждается [14], что описанный выше подход отражает повышение дислокационной плотности и учитывает возрастание роли этого фактора с увеличением степени деформации.

Выполнение условия Консидера было проверено ранее при анализе деформационного поведения различных сплавов. Оказалось, что подход позволяет достаточно точно определять момент образования шейки в ГЦК-материалах вне зависимости от способа упрочнения (измельчение зерна, твердорастворное упрочнение, выделение второй фазы и т.д.) [14, 15]. Установлено, что подход также хорошо работает и при анализе механических свойств магниевых сплавов, несмотря на анизотропию ГПУ-решетки магния, недостаток систем скольжения и активное двойникование [16, 17].

В разупорядоченном состоянии сплав Cu–56Au является пластичным материалом с ГЦК-решеткой, при растяжении которого перед разрушением формируется шейка. Согласно опубликованным работам [14–16], в этом случае удлинение до разрушения практически совпадает с моментом потери устойчивости пластического течения из условия Консидера. В свою очередь, в упорядоченном состоянии сплав имеет сверхструктуру типа CuAuII с большим количеством различных границ (зеренных, ламельных, с-доменных, антифазных термических и сдвигового типа). Более того, в ходе деформации упорядоченного сплава в нем должно происходить деформационно-индуцированное формирование разупорядоченной фазы [3, 6]. Влияние всех этих факторов на выполнение условия Консидера остается неизвестным. Впрочем, мы не нашли в литературе подобного анализа деформационного поведения упорядоченных сплавов.

Деформационные кривые, полученные для двух исходных состояний (разупорядоченного и упорядоченного), обозначены на рис. 2 как 1 и 1* соответственно. Здесь же приведены деформационные кривые образцов, деформированных на максимальные степени (75% для разупорядоченного и 22% для упорядоченного). Они обозначены как 2 и 2* соответственно. Зависимости деформационного упрочнения обозначены как θ с индексами, соответствующими деформационной кривой, на основе которой они построены. Все кривые, которые относятся к упорядоченному состоянию сплава, имеют дополнительный символ (*).

Анализ кривых на рис. 2 дает достаточно много информации. К примеру, хорошо видно, что при растяжении закаленного сплава пересечение деформационной кривой 1 с соответствующей зависимостью деформационного упрочнения θ1 происходит при истинной деформации ε ≈ 0.42, что практически соответствует моменту разрыва образца (ε = 0.44). Можно сделать вывод, что при растяжении разупорядоченного сплава условие Консидера σ(ε) = θ(ε) полностью выполняется.

Кривая 1* на рис. 2 является графиком напряжение-деформация для упорядоченного сплава. Соответствующая зависимость деформационного упрочнения обозначена как $\theta _{{\text{1}}}^{*},$ и она расположена выше зависимости деформационного упрочнения закаленного сплава θ1. Это наглядно подтверждает значительное увеличение коэффициента деформационного упрочнения в результате атомного упорядочения. Природа этого явления связана с уменьшением в упорядоченном сплаве систем дислокационного скольжения [3, 18]. Из сравнения положения кривых θ1 и $\theta _{{\text{1}}}^{*}$ на рис. 2 можно сделать вывод, что коэффициент деформационного упрочнения упорядоченного сплава Cu–56Au приблизительно в 2 раза выше.

Пластическая деформация как закаленного, так и упорядоченного образцов сплава резко повышает их прочностные свойства (кривые 2 и 2*, соответственно). Однако деформированные образцы имеют невысокие пластические свойства и поэтому быстро разрушаются. Интересно, что даже в деформированном состоянии коэффициенты деформационного упрочнения образцов различаются. К примеру, небольшая часть кривой упрочнения деформированного на 75% разупорядоченного сплава видна в верхней части рис. 2 (она обозначена θ2). В свою очередь, зависимость деформационного упрочнения, полученная для деформированного на 22% упорядоченного сплава, обрывается значительно выше верхней границы рис. 2. На основе этих данных можно предположить, что после деформации упорядоченного сплава на 22% атомный порядок в нем разрушается далеко не полностью.

Основной вывод, который можно сделать на основе анализа результатов на рис.2, состоит в том, что условие Консидера для упорядоченного сплава не выполняется: кривые 1* и $\theta _{{\text{1}}}^{*}$ не пересекаются, разрушение образца происходит раньше достижения точки потери устойчивости его пластического течения. Для понимания обнаруженных особенностей деформационного поведения упорядоченного сплава Cu–56Au было проведено электронно-микроскопические изучение его микроструктуры.

Влияние пластической деформации на микроструктуру упорядоченного сплава

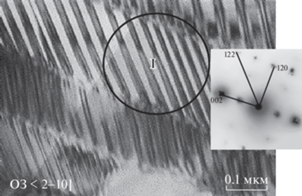

На рис. 3 приведена микроструктура упорядоченного сплава Cu–56Au. В результате охлаждения из высокотемпературной области в сплаве сформировалась совершенная ламельная структура. Каждая из ламелей состоит из с-доменов 90° разориентации. В соответствии с результатами следового анализа, сечение обратной решетки с выделенной области (ламель I) составляет: {2–10); направление следов с-доменов в этой ламели: ❬122], а границы с соседними ламелями совпадают с направлением [001]. Этот вариант ориентаций может быть реализован в случае, если границы доменов располагаются в плоскостях (01-1), а граница ламелей проходит по плоскости {110). Более подробно микроструктура упорядоченного сплава Cu–56Au была описана нами в работе [4].

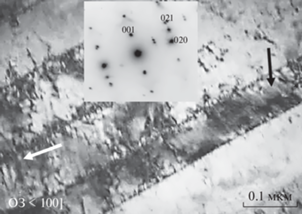

На начальных этапах деформации ламельная структура упорядоченного сплава сохраняется, сначала появляются искажения структуры с-доменов внутри ламелей. Пример микроструктуры деформированного на 10% упорядоченного сплава приведен на рис. 4. На фоне слабого контраста от с-доменов (показаны стрелками), наблюдается хорошо сохранившаяся ламельная структура. Повышенная плотность дислокаций в основном выявляется по границам ламелей. На этой стадии деформации какого-либо разрушения дальнего атомного порядка не происходит: микродифракции (МД) точечные, сверхструктурные рефлексы имеют такую же интенсивность, как в исходном состоянии, их расщепления сохраняются. Результаты РСА подтверждают данные электронной микроскопии: после десятипроцентной деформации на дифрактограммах наблюдаются лишь небольшие уширения сверхструктурных пиков.

Рис. 4.

Ламельная структура деформированного на 10% упорядоченного сплава Cu–56Au; стрелками показаны участки с остатками с-доменов, на вставке – соответствующая МД.

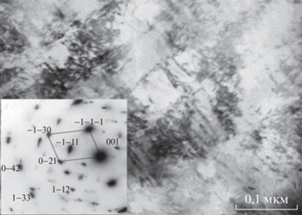

При повышении степени деформации происходит дальнейшая деградация структуры ламелей и с-доменов. На рис. 5 показана микроструктура упорядоченного сплава после деформации на 30%. Хорошо видны фрагменты ламельной структуры с разнонаправленными с-доменами. Внутри с-доменов формируется полосчатый контраст (такие участки указаны стрелками), возникновение которого, вероятно, связано с высокой дефектностью упорядоченной структуры. На МД (см. вставку на рис. 5) фиксируются сверхструктурные рефлексы пониженной интенсивности. Кроме того, наблюдается азимутальное размытие всех рефлексов (до ~5°), что может быть вызвано сильными искажениями кристаллической решетки. Можно также отметить появление дополнительных рефлексов, через которые проходят тяжи в направлении ❬111❭. Аналогичные по виду МД наблюдали ранее при изучении мартенистных превращений в различных сплавах [19]. Как известно, появление тяжей в первую очередь вызвано наличием упругих напряжений в кристалле [20]. Таким образом, тяжи на МД на рис. 5 могут быть связаны с неравновесным структурым состоянием, которое формируется в результате деформации исходно упорядоченного сплава.

Рис. 5.

Микроструктура упорядоченного сплава Cu‒56Au после деформации на 30% (на вставке: МД с этого участка с тяжами в направлении ❬111❭).

Как уже было отмечено выше, при получении проволочных образцов для механических испытаний мы не смогли деформировать упорядоченный сплав более чем на 22%. В то же время при прокатке упорядоченного сплава каких-либо затруднений не было. Вероятно, здесь сыграли свою роль преимущества метода прокатки: преобладание сжимающих напряжений. Это позволило деформировать пластинки упорядоченного сплава прокаткой на 50 и 70% для последующего изучения их микроструктуры.

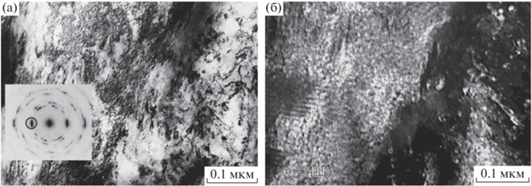

После деформации на 50% микроструктура сплава состоит из деградированной ламельной структуры (рис. 6). Внутри ламелей наблюдаются несовершенные с-домены с повышенной дислокационной плотностью. МД с этого участка микроструктуры (см. вставку на рис. 6) является суперпозицией нескольких сечений обратной решетки с параметрами упорядоченного сплава. Однако вблизи основных рефлексов видны дополнительные слабые отражения, межплоскостные расстояния для которых близки к параметрам разупорядоченной ГЦК-фазы.

Рис. 6.

Микроструктура деформированного на 50% упорядоченного сплава Cu–56Au с остатками с-доменов внутри дефектной ламельной структуры (на вставке: МД с данного участка с осью зоны ❬–312]).

Расположение рефлексов на некоторых МД было близким к кольцевому. Это указывает на присутствие высокоугловых границ в деформированном на 50% сплаве. Также следует отметить отклонение расчетных межплоскостных расстояний от табличных значений для упорядоченного и разупорядоченного состояний сплава. Совокупность полученных данных позволяет предположить, что в ходе деформационно-индуцированного фазового превращения порядок → беспорядок в исследуемом сплаве формируется сложное структурное состояние.

При увеличении степени деформации до 70% наблюдается сильнодеформированная, ячеистая структура, в которой трудно выделить четкие границы структурных элементов (рис. 7а). МД с этого участка имеет почти кольцевой вид. На рис. 7б представлено темнопольное изображение микроструктуры, приведенной на рис. 7а, полученное в рефлексе (111). Поскольку в исследуемом сплаве расстояние между плоскостями (111) практически одинаково как для упорядоченной, так и для разупорядоченной фазы, на рис. 7б хорошо выявились остатки ламельной структуры с участками с-доменов внутри них, которые соседствуют с наноразмерными кристаллитами разупорядоченной фазы.

ЗАКЛЮЧЕНИЕ

Проведенный анализ выявил достаточно высокую устойчивость упорядоченного по типу CuAuII сплава Cu–56Au к деформационным воздействиям. На начальных этапах деформации разрушения дальнего порядка в сплаве не происходит, в микроструктуре наблюдается лишь повышение дислокационной плотности. Кроме того, деформация быстро приводит к деградации с-доменов, ламельная структура сохраняется значительно дольше. Первые признаки деформационно-индуцированного формирования разупорядоченной фазы появляются при ~30% деформации. Результаты исследования показали, что деформации упорядоченного сплава Cu–56Au на 70% недостаточно для его полного разупорядочения. Для понимания механизма перехода упорядоченного состояния в разупорядоченное требуется проведение детального кристаллографического анализа.

Результаты ПЭМ-исследования микроструктуры хорошо коррелируют с анализом деформационного поведения упорядоченного сплава. Действительно, базируясь на значительном отличии коэффициентов деформационного упрочнения, было сделано предположение о далеко неполном разрушении атомного порядка в деформированном упорядоченном сплаве. В то же время очень высокие прочностные свойства деформированного на 22% упорядоченного сплава наводят на мысль о наличии в материале значительных внутренних напряжений. Кроме того, можно предположить, что невыполнение условия Консидера при растяжении образцов из упорядоченного сплава (“преждевременный” разрыв образцов при δ = 20%), связано с перестройкой механизма деформации. Действительно, в какой-то момент скольжение сверхструктурных дислокаций в областях с нарушенным дальним порядком будет затруднено, а скольжение одиночных дислокаций еще не станет энергетически выгодным. В этом случае умеренно деформированный упорядоченный сплав будет демонстрировать повышенные прочностные свойства и низкую пластичность.

Можно сделать вывод, что возможность определения момента потери устойчивости пластического течения какого-либо материала с точки зрения выполнения условия Консидера носит частный характер и в каждом случае требует проведения проверочных экспериментов. Как показали наши исследования, для описания деформационного поведения атомно-упорядоченного сплава такой подход вряд ли может быть использован.

В ходе исследования было обнаружено, что предел текучести деформированного на 22% исходно упорядоченного сплава Cu–56Au приближается к 1 ГПа, что превышает прочность сильно деформированного закаленного сплава. Полученные результаты позволяют рассматривать умеренную деформацию упорядоченных золотомедных сплавов как новое решение проблемы их упрочнения.

Работа выполнена при финансовой поддержке Российского Научного Фонда (грант № 21-13-00135).

Список литературы

Малышев В.М., Румянцев Д.В. Золото. М.: Металлургия, 1979. 288 с.

Garcia–Gonzalez M., van Petegem S., Baluc N., Dupraz M., Honkimaki V., Lalire F., van Swygenhoven H. Influence of thermo-mechanical history on the ordering kinetics in 18 carat Au alloys // Acta Mater. 2020. V. 191. P. 186–197.

Гринберг Б.А., Сюткина В.И. Новые методы упрочнения упорядоченных сплавов. М.: Металлургия, 1985. 175 с.

Volkov A.Yu., Antonova O.V., Glukhov A.V., Komkova D.A., Antonov B.D., Kostina A.E., Livinets A.A., Generalova K.N. Features of the disorder-order phase transition in non-stoichoimetric Cu–56 at % Au alloy // J. Alloys Compd. 2021. V. 891. P. 161 938.

Syutkina V.I., Yakovleva E.S. The mechanism of deformation of the ordered CuAu alloy // Phys. Stat. Sol. 1967. V. 21. № 2. P. 465–480.

Syutkina V.I., Volkov A.Yu. Formation of strength properties of ordered alloys // Phys. Met. Metallogr. 1992. V. 73. № 2. P. 205–211.

Antonova O.V., Volkov A.Yu. Changes of microstructure and electrical resistivity of ordered Cu–40Pd (at %) alloy under severe plastic deformation // Intermetallics. 2012. V. 21. P. 1–9.

Пушин В.Г., Куранова Н.Н., Марченкова Е.Б., Пушин А.В. Деформационно-индуцированное атомное разупорядочение и ОЦК-ГЦК-превращение в сплаве Гейслера Ni54Mn21Ga25, подвергнутом мегапластической деформации кручением под высоким давлением // ФММ. 2020. Т. 121. С. 374–380.

Glezer A.M., Timshin I.A., Shchetinin I.V., Gorshenkov M.V., Sundeev R.V., Ezhova A.G. Unusual behavior of long-range ordered parameter in Fe3Al superstructure under severe plastic deformation in Bridgman anvils // J. Alloys Compd. 2018. V. 744. P. 791–796.

Rentenberger C., Mangler C., Scheriau S., Pippan R., Karnthaler H.P. TEM study of local disordering: a structural phase change induced by high-pressure torsion // Mater. Sci. Forum. 2008. V. 584–586. P. 422–427.

Larcher M.N.D., Cayron C., Blatter A., Soulignac R., Loge R.E. The thermally activated distortion with amplification effect and related variant selection in red gold alloys // Acta Mater. 2020. V. 198. P. 242–256.

Larcher M.N.D., Cayron C., Blatter A., Soulignac R., Loge R.E. Persistence of variant selection in red gold alloys // J. Alloys Compd. 2022. V. 899. P. 163364.

Iwasaki H., Ogawa S. X-Ray measurement of order in CuAuII // JPSJ. 1967. V. 22. № 1. P. 158–164.

Малыгин Г.А. Анализ структурных факторов, определяющих образование шейки при растяжении металлов и сплавов с ГЦК-решетной // ФТТ. 2005. Т. 47. № 2. С. 236–241.

Yang X., Xu C., Zheng R., Guan S., Ma C. Towards strength-ductility synergy through an optimized thermomechanical treatment in hypoeutectic Al-Si alloys // Mater. Lett. 2021. V. 295. P. 129 850

Yang Q., Ghosh A.K. Deformation behavior of ultra-grain (UFG) AZ31B Mg alloy at room temperature // Acta Mater. 2006. V. 54. P. 5159–5170.

Merson D., Linderov M., Brilevsky A., Danyuk A., Vinogradov A. Monitoring Dynamic Recrystallisation in Bioresorbable Alloy Mg–1Zn–0.2Ca by Means of an In Situ Acoustic Emission Technique // Materials. 2022. V. 15. P. 328.

Гринберг Б.А., Иванов М.А. Интерметаллиды Ni3Al и TiAl: микроструктура, деформационное поведение. Екатеринбург: УрО РАН, 2002. 359 с.

Пушин В.Г., Кондратьев В.В., Хачин В.Н. Предпереходные явления и мартенситные превращения. Екатеринбург: УрО РАН, 1998. 368 с.

Хирш П., Хови А., Николсон Р., Пэшли Д., Уэлан М. Электронная микроскопия тонких кристаллов. Пер. с англ. / под ред. Л.М. Утевского. М.: Мир, 1968. 575 с.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение