Физика металлов и металловедение, 2023, T. 124, № 1, стр. 84-90

Влияние La на микроструктуру и механические свойства деформированных сплавов на базе системы (Al) + Al4(Ca,La)

Н. В. Летягин a, b, *, Т. К. Акопян a, b, З. Нгуен a, Т. А. Свиридова a, А. Н. Кошмин a, А. А. Аксёнов b

a Национальный исследовательский технологический университет “МИСиС”

119049 Москва, ул. Ленинский просп., 4, Россия

b Московский политехнический университет

107023 Москва, ул. Большая Семёновская, 38, Россия

* E-mail: n.v.letyagin@gmail.com

Поступила в редакцию 04.08.2022

После доработки 14.11.2022

Принята к публикации 17.11.2022

- EDN: KPMIMP

- DOI: 10.31857/S0015323022601064

Аннотация

Статья посвящена вопросам оптимизации химического состава высокотехнологичных сплавов системы Al3Ca(0.5–2.0)La1.5Mn (мас. %). С использованием передовых методов анализа структуры и фазового состава (электронная микроскопия, рентгенофазовый анализ, термодинамический расчет), а также механических свойств (анализ свойств на растяжение), формирующихся в процессе деформационной обработки, обоснована перспективность снижения концентрации лантана с 2 до 0.5 мас. % в новых сплавах. Изучена эволюция структуры сплавов в процессе термодеформационной обработки. Показано, что в процессе горячей прокатки при 400°С без предварительного отжига слитков удается получить качественные деформированные полуфабрикаты (листы) без поверхностных и краевых дефектов (степень деформации до 90%). Деформационная обработка обеспечивает формирование структуры с равномерно распределенными в алюминиевой матрице включениями эвтектической фазы (Al,Mn)4(Ca,La), которые обнаруживаются в виде выделений округлой формы субмикронного размера (300 × 150 нм). Кроме того, наблюдается формирование сетки малоугловых границ (субзерен), средний размер субзерен ~1 мкм, по этим границам также обнаруживаются отдельные включения эвтектической фазы. Подобное сочетание структурных характеристик в значительное мере обеспечивает достижение в процессе горячей прокатки благоприятных механических свойств (предел прочности 240–260 МПа, предел текучести 185–205 МПа, относительное удлинение 5.5–9.0% для сплава, содержащего 0.5 мас. % La), сопоставимых со свойствами ранее изученного сплава, содержащего до 2 мас. % лантана.

ВВЕДЕНИЕ

В связи с растущими экологическими и экономическими требованиями производства актуальным является вопрос разработки более легких, прочных и технологичных алюминиевых сплавов, позволяющих создавать сложные составные конструкции свободной геометрии за счет соединения топологически оптимизированных изделий, отличающихся процессом производства (литье, обработка давлением, аддитивное производство) [1–4].

Добиться вышеуказанных преимуществ позволили исследования алюмокальциевых сплавов, в процессе затвердевания которых происходит кристаллизация ультратонкой эвтектики (Al + + Al4Ca), характеризующейся высокой объемной долей второй фазы (до 30 об. %), пониженной плотностью (фаза Al4Ca ~ 2.4 г/см3), высокой термической стабильностью и коррозионным потенциалом сопоставимым с коррозионным потенциалом алюминиевой матрицы [5]. В результате был разработан ряд перспективных композиций сплавов Al–Ca–Cu–Mn [6], Al–Ca–Mn–Ni [7, 8] Al–Ca–РЗМ–Mn [9, 10], Al–Ca–Ni–РЗМ [11], Al–Zn–Mg–Ca [12]. Эти сплавы заметно выделяются среди традиционных силуминов или среднепрочных деформируемых сплавов 3ххх, 5ххх и 6ххх серий высокой технологичностью в процессе литья, обработки давлением, аддитивного производства, а также демонстрируют высокие прочностные и пластические свойства при отсутствии упрочняющей термообработки, включающей использование операции гомогенизации, закалки и старения. По нашему мнению, система Al–Ca может рассматриваться в качестве перспективной основы для создания вторичных алюминиевых сплавов, что актуально на сегодняшний день [13–15].

По имеющимся данным [16, 17] железо и кальций образуют с алюминием тройное соединение, состав которого соответствует формуле Al10CaFe2. Согласно [18], в четверной системе Al–Ca–Fe–Si кристаллизация всех Al–Ca сплавов должна завершаться по эвтектической реакции L → Al + + Al4Ca + Al2CaSi2 + Al10CaFe2. При этом эта четверная эвтектика имеет более тонкую микроструктуру, чем бинарная эвтектика (Al) + Al4Ca. Таким образом, стоит полагать, что сплавы на основе этой многофазной эвтектики могут иметь хорошее сочетание различных технологических и механических свойств. При этом дополнительное легирование малыми добавками лантаноидов или, например, медью [6, 9, 10] рассматривается как дополнительный фактор модифицирования эвтектики.

Одним из успешных примеров алюмокальциевых сплавов, обладающих вышеуказанными преимуществами, является рассмотренный ранее модельный сплав Al3Ca2La1.5Mn [9, 10], в котором эвтектической фазой является твердый раствор Al4(Ca,La) на основе фазы Al4Ca, а дополнительное упрочнение обеспечено включением в состав сплава марганца. Однако несмотря на благоприятный набор ранее описанных технологических и механических свойств, приобретаемых модельным сплавом в процессе литья и термомеханической обработки, основным вопросом остается целесообразность введения лантана в относительно высоких концентрациях (до 2 мас. %).

Таким образом, основной целью данной работы является оптимизация химического состава сплавов системы Al–Ca–La–Mn с целью сокращения концентрации La до значения менее 1 мас. %, а также для предлагаемых композиций оценка технологичности, изменений микроструктуры и механических свойств в процессе термомеханической обработки.

МЕТОДИКА ИССЛЕДОВАНИЙ

Выплавку модельных сплавов системы Al3 Ca1.5Mn(La) осуществляли в печи Graficarbo с графитовым тиглем. В качестве шихтовых материалов использовали: алюминий А99 (99.99%), лантан (99.9%) и лигатуры Al–15% Ca, Al–20% Mn.

Процесс плавки и литья включал следующие основные этапы: плавление основных компонентов, перемешивание и выдержка расплава для обеспечения однородности состава, удаление шлака, разливка металла при 780–800°С в графитовые изложницы с размерами рабочей полости 10 × 40 × 180 мм для получения плоских слитков для дальнейшей термической и деформационной обработки. Химический состав экспериментальных сплавов представлен в табл. 1.

Таблица 1.

Химический состав экспериментальных сплавов

| Сплав | Концентрация, мас. % | |||||

|---|---|---|---|---|---|---|

| Al | Ca | La | Mn | Si | Fe | |

| Al3Cа1La1.5Mn | Ост. | 3.14 | 1.05 | 1.38 | 0.1 | 0.07 |

| Al3Ca0.5La1.5Mn | Ост. | 3.14 | 0.53 | 1.28 | 0.1 | 0.05 |

Плоские слитки без предварительного отжига подвергали горячей прокатке (ГП) до толщины 2 мм (относительная степень деформации 80%) при температуре 400°С. Далее после промежуточного отжига для снятия напряжений при 400°С – 1 ч. (Т/О 400°С) в процессе ГП при 400°С производили докат листа до толщины 1 мм (относительная деформация 90%).

Термообработку (Т/О) литых и деформированных полуфабрикатов из исследованных сплавов проводили в печах SNОL с точностью поддержания температуры 3°С.

Анализ микроструктуры проводили методами электронной микроскопии на сканирующем электронном микроскопе (СЭМ) TESCAN VEGA 3 и просвечивающем электронном микроскопе (ПЭМ, JEM-2100). Химический состав структурных составляющих определяли методом микрорентгеноспектрального анализа (МРСА). Изготовление шлифов проводили путем механической и электролитической полировки. Тонкие фольги для ПЭМ готовили методом ионной полировки с помощью установки PIPS (Precision Ion Polishing System, Gatan).

Для проведения количественного фазового анализа (определение объемной доли фаз, параметров решетки фаз) использовали дифрактометр ДРОН-4. Данные были получены с использованием излучения CuKα и обработаны программным пакетом [19]. Интервал съемки находился в диапазоне углов 2θ от 10° до 110°. Шаг съемки по 2θ – 0.1°. Экспозиция на точку съемки составляла 6 с. Погрешность измерения составила 10% для объемной доли и 0.15% для параметра решетки.

Механические свойства полученных полуфабрикатов определяли путем измерения твердости по Виккерсу (установка DURОLINE MH-6) и путем проведения механических испытаний на одноосное растяжение (испытательная машина Zwick/Rоll Z250). Оценку количественных характеристик фазового состава сплавов также производили с использованием термодинамических расчетов в программе Thermo-Calc (база данных TTAl5).

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

На начальном этапе исследований проводили анализ структуры и фазового состава сплавов с использованием методов СЭМ, МРСА, а также данных предыдущих исследований [9, 10].

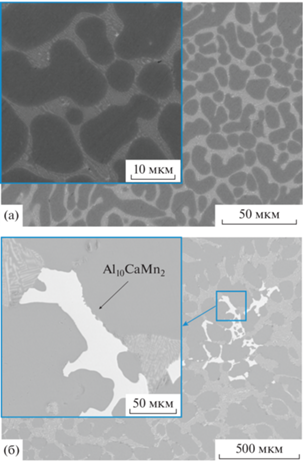

Микроструктурные исследования показывают, что сплав Al3Ca0.5La1.5Mn имеет в литом состоянии типичную доэвтектическую структуру (рис. 1), где более светлые эвтектические области (колонии) окружают области алюминиевого твердого раствора. Исходя из имеющихся данных и результатов МРСА, эвтектические частицы в виде компактных колоний сформированы алюмокальциевыми интерметаллидами Al4(Ca,La) со средним характерным размером менее 1 мкм.

Рис. 1.

Структура сплава Al3Ca0.5La1.5Mn (СЭМ) в литом состоянии. Скорость охлаждения при кристаллизации (а) ~10 и (б) ~0.01°С/c (медленное охлаждение).

Дополнительные микроструктурные исследования медленно охлажденных образцов позволяют охарактеризовать эвтектическую структуру как многофазную. В частности, результаты МРСА позволяют выявить в составе эвтектики тройную Mn-содержащую фазу, имеющую состав Al10CaMn2, ранее описанную в работе [7].

Визуально, образовавшаяся структура идентична представленной ранее для сплава Al3Ca2La1.5Mn [9, 10].

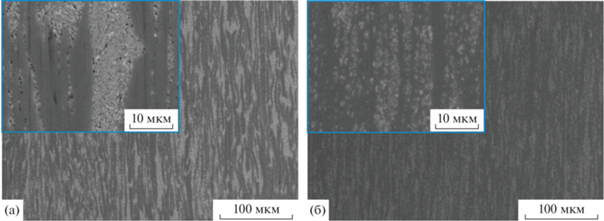

В процессе деформационной обработки сплавы с концентрацией лантана 0.5 и 1.0 мас. %, аналогично ранее изученному сплаву Al3Ca2La1.5Mn, демонстрируют высокую технологичность. Нагретые до 400°С слитки хорошо поддаются горячей продольной прокатке (без предварительного отжига), что позволяет получать качественные 2 мм листы (степень деформации 80%) без поверхностных и краевых дефектов. По сравнению с литым состоянием в структуре наблюдаются вытянутые в направлении прокатки эвтектические колонии. Ввиду относительно невысокой степени деформации все еще различается исходная структура эвтектических колоний (рис. 2а).

Рис. 2.

Структура горячекатаного сплава Al3Ca0.5La1.5Mn (СЭМ) с суммарной степенью деформации: 80 (а), 90% (б).

Путем последующей горячей прокатки листа до толщины 1 мм обеспечивается получение более равномерно распределенных в алюминиевой матрице дисперсных эвтектических включений (рис. 2б), способных вносить вклад в упрочнение по механизму Орована [6, 11].

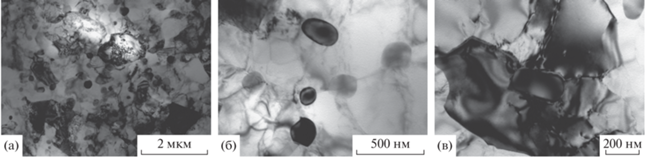

Для деформированных образцов фазовый состав и структуру изучали более детально с использованием методов рентгенофазового анализа (РФА) и ПЭМ. Анализ тонкой структуры после термодеформационной обработки (рис. 3) выявил формирование структуры с низкой плотностью дислокаций и хорошо различимыми границами cубзерен. По границам субзерен наблюдаются измельченные в процессе деформационной обработки эвтектические частицы субмикронного размера (визуализируются в виде выделений округлой формы размерами ~300 × 150 нм), которые способны также выступать в качестве стабилизаторов структуры при рекристаллизации [9].

Рис. 3.

Структура (ПЭМ) сплава Al3Ca0.5La1.5Mn, прокатанного со степенью деформации 90%: а) субзеренная структура с равномерно распределенными включениями интерметаллидной фазы (Al, Mn)4(Ca,La), б) характерное строение частиц фазы Al4(Ca,La), в) пример расположение частиц фазы (Al, Mn)4(Ca,La) по границам субзерен.

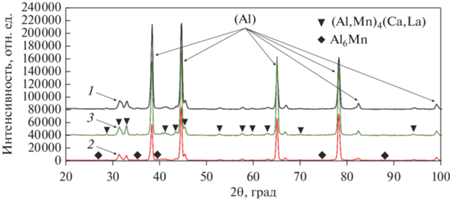

Как можно видеть из рис. 4, рентгеновская дифракционная картина новых сплавов с пониженным содержанием лантана качественно слабо отличается от таковой для ранее изученного сплава Al3Ca2La1.5Mn. Количественная разница заключается в снижении объемной доли фазы (Al,Mn)4(Ca,La) (табл. 2) при снижении концентрации лантана в сплаве. Так, при снижении концентрации лантана в два раза, то есть до 1.0 мас. %, снижение объемной доли фазы составило ~4.0 об. %. При дальнейшем снижении концентрации лантана до 0.5 мас. % объемная доля эвтектической фазы меняется незначительно (определяемая разница находится в пределах погрешности измерения).

Рис. 4.

Сравнительная рентгено-дифракционная картина экспериментальных сплавов Al3Ca2La1.5Mn (1), Al3Ca1La1.5Mn (2), Al3Ca0.5La1.5Mn (3) после горячей прокатки со степенью деформации 90%.

Таблица 2.

Данные РФА по фазовому составу и параметрам решетки интерметаллидов в сплавах системы Al3Ca(0.5–2)La1.5Mn после горячей прокатки со степенью деформации 90%

| № | Состав сплава, мас. % | Фаза | Обозначение Пирсона | Объемная доля фазы, % | Параметры решетки, Å | ||

|---|---|---|---|---|---|---|---|

| a | b | c | |||||

| 1 | Al3Ca2La1.5Mn | (Al,Mn)4(Ca,La) | tI10 | 12.7 | 4.367 | – | 11.164 |

| Al6Mn | oC28 | – | – | – | – | ||

| 2 | Al3Ca1La1.5Mn | (Al,Mn)4(Ca,La) | tI10 | 8.8 | 4.367 | – | 11.171 |

| Al6Mn | oC28 | 1.3 | 7.577 | 6.475 | 8.864 | ||

| 3 | Al3Ca0.5La1.5Mn | (Al,Mn)4(Ca,La) | tI10 | 9.8 | 4.369 | – | 11.182 |

| Al6Mn | oC28 | 1.7 | 7.577 | 6.475 | 8.864 | ||

При этом стоит отметить, что снижение содержания лантана в сплаве до 0.5–1.0 мас. % ведет не только к снижению объемной доли эвтектической фазы, но и изменению химического состава соединения. Согласно данным табл. 2, снижение концентрации La в сплаве с 2 до 1 мас. % приводит к увеличению параметра кристаллической решетки с соединения (Al,Mn)4(Ca,La) на 0.06% Дальнейшее снижение концентрации La до 0.5 мас. % приводит к увеличению этой разницы до 0.16%. Причем стоит отметить, что данная зависимость согласуется с ранее представленными данными, описывающими высокую взаимную растворимость соединений Al11La3 и Al4Ca в тройной системе Al–Ca–La [10] и влияние наблюдаемой растворимости на химический состав и структуру интерметаллидных соединений. Таким образом, снижение концентрации лантана в сплаве с 2.0 до 0.5–1.0 мас. % приводит к снижению концентрации La в фазе (Al,Mn)4(Ca,La), и как следствие к уменьшению количества интерметаллидного соединения.

Также стоит подчеркнуть, что марганец значительно усложняет фазовый состав сплавов Al–Ca–La, так как растворяется и в алюминии, и в фазе (Al,Mn)4(Ca,La) и может образовывать фазы Al6Mn, Al10CaMn2. При этом Al6Mn, скорее всего, не находится в равновесии с алюминием и при длительном отжиге должен трансформироваться в Al10CaMn2 (рис. 1б). В целом, четверная система имеет достаточно сложное строение и требует дополнительного изучения. Следует также отметить, что, тогда как в сплавах с содержанием лантана 0.5–1.0 мас. % обнаруживается некоторое количество дисперсоидов фазы Al6Mn (табл. 2), то в сплаве с содержанием лантана 2.0 мас. % обнаружить их уже не удается. Последнее связано с естественным уменьшением количества фазы Al6Mn ввиду растворимости марганца в соединении (Al,Mn)4(Ca,La), количество которого больше именно в сплаве с повышенным содержанием лантана.

По результатам проведенных структурных исследований можно оценить вклад каждого структурного компонента в упрочнение сплава [6]. В частности, для сплава с содержанием лантана 0.5 мас. % условный предел текучести был рассчитан по формуле:

(1)

${{\sigma }_{{{\text{YS}}}}} = {{\sigma }_{0}} + {{\sigma }_{{{\text{инт}}}}} + {{\sigma }_{{{\text{SS}}}}} + {{\sigma }_{{{\text{GS}}}}},$Интерметаллидные частицы второй фазы вносят вклад в упрочнение сплава согласно механизму Орована, описанному общей формулой:

(2)

$\Delta {{{{\sigma }}}_{{{\text{инт}}}}} = \frac{{M \times 0.4Gb}}{{{{\pi }}\sqrt {\left( {1 - \nu } \right)} }}\frac{{\ln \left( {\frac{{{{\pi }}R}}{{2b}}} \right)}}{{{\lambda }}},$Однако формулы (2) и (3) применимы для частиц, обладающих морфологией близкой к сферической. Для относительно вытянутых частиц, на подобие тех, что наблюдаются для эвтектической фазы (Al,Mn)4(Ca,La), ранее в работе [11] предложена модифицированная формула:

(4)

$\Delta {{{{\sigma }}}_{{0.2}}}\left( e \right) = \frac{{M \times 0.4Gb}}{{{{\pi }}\sqrt {\left( {1 - {{\nu }}} \right)} }}\frac{{{\text{ln}}\left( {\frac{{2{{P}_{e}}}}{{{{\pi }}{{r}_{0}}}}} \right)}}{{{\lambda }}},$Следует отметить, что в анализируемом сплаве Al3Ca0.5La1.5Mn согласно результатам РФА (табл. 2) также обнаруживаются вторичные кристаллы фазы Al6Mn с гораздо меньшей объемной долей (~1.7%) в сравнении с эвтектической фазой. Ввиду невысокой доли дисперсоидов на фоне значительного количества частиц эвтектической фазы, кристаллы фазы Al6Mn при электронно-микроскопических исследованиях непосредственно не идентифицировались. Однако вклад дисперсоидов в упрочнение оценивался в совокупности с эвтектическими частицами путем анализа среднего межчастичного расстояния и среднего характерного размера для всех частиц, наблюдаемых при ПЭМ исследованиях. При этом межчастичное расстояние ${{\lambda }}$ было оценено по фотографиям структуры и составило ~350 нм.

Твердорастворное упрочнение может быть рассчитано по формуле:

(5)

$\Delta {{{{\sigma }}}_{{{\text{SS}}}}}{\text{\;}} = \sum {{k}_{i}}C_{i}^{{{2 \mathord{\left/ {\vphantom {2 3}} \right. \kern-0em} 3}}},$Зернограничное упрочнение рассчитывается согласно зависимости Холла–Петча:

где σ0– напряжение трения кристаллической решетки 10 МПа, kHP – коэффициент Холла–Петча (0.06 МПа м1/2) [21], d – средний размер зерна исследуемого поликристаллического материала (~1 мкм).Таким образом, используя экспериментальные и расчетные данные, получены следующие значения: σинт ((Al, Mn)4(Ca, La) + A6Mn) = 72 МПа, σSS = 66.4 МПа и σGS = 70 МПа. Расчетное значение предела текучести составляет 208 МПа. Что хорошо согласуется с экспериментальными данными, представленными ниже.

Результаты механических испытаний деформированных полуфабрикатов сплава Al3Ca0.5La1.5Mn показали (табл. 3), что горячекатаные листы толщиной 2 и 1 мм обладают относительно высоким пределом прочности 240–262 МПа, пределом текучести 187–205 МПа, при относительном удлинении 5.4–9.0%. Отжиг горячекатаных образцов при 250°С – 1 ч слабо влияет на механические свойства листов, однако позволяет в значительной мере повысить пластичность. В сравнении с ранее изученным сплавом Al3Ca2La1.5Mn (предел прочности 255–292 МПа, предел текучести 214–236 МПа, относительное удлинение 5.5–9.6%), существенное снижение концентрации лантана до 0.5 мас. % ведет к незначительному снижению прочностных характеристик на ~10–13% при сохранении значений пластичности. Также следует отметить, что достигнутые в процессе оптимизации свойства сопоставимы со свойствами ранее изученного сплава системы Al3Ca1Сu1.5Mn [6], с преимуществом перед последним в виде повышенной пластичности.

Таблица 3.

Механические свойства сплавов Al3Ca(0.5–2)La1.5Mn в деформированном и отожженном состояния

| Сплав | Режим | σв, МПа | σ0,2, МПа | δ, % |

|---|---|---|---|---|

| Al3Ca0.5La1.5Mn | ГП 2 мм ГП 2 мм + Т/О 400°С + ГП 1мм ГП 2 мм + Т/О 400°С + ГП 1мм + Т/О 250°С, 1 ч |

262 ± 3 250 ± 5 240 ± 2 |

205 ± 2 190 ± 10 187 ± 3 |

5.4 ± 0.2 7.0 ± 0.5 9.0 ± 1.5 |

| Al3Ca2La1.5Mn [9] | ГП 2 мм ГП 2 мм + Т/О 400°С + ГП 1мм ГП 2 мм + Т/О 400°С + ГП 1мм + Т/О 250°С, 1 ч |

292 ± 3 260 ± 2 255 ± 1 |

236 ± 2 222 ± 4 214 ± 3 |

5.5 ± 0.2 8.5 ± 1.5 9.6 ± 0.5 |

Исследование выполнено за счет гранта Российского научного фонда № 22-19-00121, https://rscf.ru/project/22-19-00121/.

ЗАКЛЮЧЕНИЕ

В ходе работы на основе структурного анализа и анализа механических свойств была обоснована перспективность снижения концентрации лантана в сплавах системы Al3CaLa1.5Mn с 2 до 0.5 мас. %. Основными научными и практическими результатами является следующее:

1. Новые сплавы системы Al3CaLa1.5Mn при содержании лантана 0.5 мас. % благодаря тонкой эвтектической структуре, образованной алюмокальциевыми интерметаллидами, способны выдерживать деформационную обработку со степенью деформации не менее 90%.

2. В процессе деформационной обработки эвтектические интерметаллиды измельчаются до субмикронных размеров ~300 нм. Отдельные включения локализуются по границам субзерен алюминиевого твердого раствора (Al).

3. Содержание лантана оказывает комплексное влияние на объемную долю фазы (Al,Mn)4(Ca,La), через изменение структуры соединения, и на физическо-механические свойства сплава. Снижение в сплаве концентрации лантана в четыре раза (с 2.0 до 0.5 мас. %) приводит к уменьшению объемной доли интерметаллидного соединения всего на ~23% (с ~13 до 10%).

4. Горячая прокатка сплава Al3Ca0.5La1.5Mn позволят достичь предел прочности 240–260 МПа, предел текучести 185–205 МПа при относительном удлинении 5.5–9.0%.

5. Дополнительный 1-часовой отжиг при 250°С ведет к повышению пластических характеристик сплава Al3Ca0.5La1.5Mn, сопровождающемуся незначительной потерей прочности.

Список литературы

Dimatteo V., Liverani E., Ascari A., Fortunato A. Weldability and mechanical properties of dissimilar laser welded aluminum alloys thin sheets produced by conventional rolling and Additive Manufacturing // J. Mater. Proces. Tech. 2022. V. 302. P. 117512.

Cui L., Peng Z., Chang Y., He D., Cab Q., Guo X., Zeng Y. Porosity, microstructure and mechanical property of welded joints produced by different laser welding processes in selective laser melting AlSi10Mg alloys // Optics and Laser Technology. 2022. V. 150. P. 107952.

Ascari A., Fortunato A., Liverani E., Gamberoni A. Tomesani L. New possibilities in the fabrication of hybrid components with big dimensions by means of selective laser melting (SLM) // Phys. Procedia. 2016. V. 83. P. 839–846.

Chen L., Wang C., Xiong L., Zhang X., Mi G. Microstructural, porosity and mechanical properties of lap joint laser welding for 5182 and 6061 dissimilar aluminum alloys under different place configurations // Mater. Design. 2020. V. 191. P. 108625.

Белов Н.А., Наумова Е.А., Акопян Т.К. Эвтектические сплавы на основе алюминия: новые системы легирования. М.: Руда и металлы, 2016. 256 с.

Летягин Н.В., Шуркин П.К., Нгуен З., Кошмин А.Н. Влияние термодеформационной обработки на структуру и механические свойства сплава Al3Ca1Cu1.5Mn // ФММ. 2021. Т. 122. С. 873–879.

Naumova E., Doroshenko V., Barykin M., Sviridova T., Lyasnikova A., Shurkin P. Hypereutectic Al–Ca–Mn–Ni) Alloys as Natural Eutectic Composites // Metals. 2021. V. 11. P. 890.

Shurkin P.K., Letyagin N.V., Yakushkova A.I., Samoshina M.E., Ozherelkov D.Yu., Akopyan T.K. Remarkable thermal stability of the Al–Ca–Ni–Mn alloy manufactured by laser-powder bed fusion // Mater. Lett. 2021. V. 285. P. 129074.

Акопян Т.К., Летягин Н.В., Белов Н.А., Кошмин А.Н., Гизатулин Д.Ш. Анализ микроструктуры и механических свойств нового деформируемого сплава на основе ((Al) + Al4(Ca,La)) эвтектики // ФММ. 2020. Т.121. № 9. С. 1003–1008.

Akopyan T.K., Letyagin N.V., Sviridova T.A., Korotkova N.O., Prosviryakov, A.S. New Casting Alloys Based on the Al + Al4(Ca,La) Eutectic // JOM. 2020. V. 72. P. 3779–3786.

Akopyan T.K., Belov N.A., Naumova E.A., Letyagin N.V., Sviridova T.A. Al-matrix composite based on Al–Ca–Ni–La system additionally reinforced by L12 type nanoparticles // Trans. Nonferrous Metals Soc. China. 2020. № 30. P. 850–862.

Shurkin P.K., Belov N.A., Musin A.F. Aksenov A.A. Novel High-Strength Casting Al–Zn–Mg–Ca–Fe Aluminum Alloy without Heat Treatment // Rus. J. Non-Ferrous Metals. 2020. V. 61. P. 179–187.

Raabe D., Tasan, C.C., Olivetti E.A. Strategies for improving the sustainability of structural metals // Nature. 2019. V. 575. P. 64–74.

Das S.K., Green J.A.S., Kaufman J.G. The development of recycle-friendly automotive aluminum alloys // JOM. 2007. V. 59. P. 47–51.

Das S.K. Designing aluminium alloys for a recycling friendly world // Mater. Sci. Forum. 2006. V. 519–521. P. 1239–1244.

Mondolfo L.F. Aluminium Alloys: Structure and Properties. Butterworths: London, UK. 1976. P. 806–841.

Ternary Alloys: A Comprehensive Compendium of Evaluated Constitutional Data and Phase Diagrams / by eds. Petzow G, Effenberg G. Weinheim: Wiley-VCH, 1990. V. 3. 647 p.

Belov N.A., Naumova E.A., Akopyan T.K. Doroshenko V.V. Phase Diagram of the Al–Ca–Fe–Si System and Its Application for the Design of Aluminum Matrix Composites // JOM. 2018. V. 70. P. 2710–2715.

Shelekhov E.V., Sviridova T.A. Programs for X-ray analysis of polycrystalline // Metal Sci Heat Treatment. 2000. V. 42. P. 309–313.

Cinkilic E., Yan X., Luo A.A. Modeling Precipitation Hardening and Yield Strength in Cast Al–Si–Mg–Mn Alloys // Metals. 2020. V. 10. P. 1356.

Thangaraju S., Heilmaier M., Murty B.S., Vadlamani S.S. On the Estimation of True Hall–Petch Constants and Their Role on the Superposition Law Exponent in Al Alloys // Adv. Eng. Mater. 2012. V. 14. P. 892–897.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение