Физика металлов и металловедение, 2023, T. 124, № 4, стр. 423-429

Формирование полос макролокализованной деформации при ударном индентировании сплава Al–6Mg

А. А. Шибков a, *, А. Е. Золотов a, А. А. Денисов a, М. Ф. Гасанов a

a Тамбовский государственный университет им. Г.Р. Державина

392036 Тамбов, ул. Интернациональная, 33, Россия

* E-mail: shibkovaleks@mail.ru

Поступила в редакцию 28.12.2022

После доработки 31.01.2023

Принята к публикации 14.02.2023

- EDN: VIMYEG

- DOI: 10.31857/S0015323022601982

Аннотация

Зарождение и рост полос макролокализованной деформации, инициированных ударным индентированием деформируемых образцов алюминий-магниевого сплава, исследовали методом акустической эмиссии и высокоскоростной видеосъемкой с временным разрешением до 50 мкс. Установлено, что удар индентора вызывает развитие макроскачка пластической деформации амплитудой ~1–3%, обусловленного зарождением и распространением ~10 деформационных полос на поверхности сплава, демонстрирующего эффект Портевена–Ле Шателье. Показано, что полосы макролокализованной деформации представляют опасный вид эрозионного повреждения, который может вызвать внезапное разрушение сплава.

ВВЕДЕНИЕ

Образование и распространение полос макролокализованной деформации принято связывать с зубом текучести (полосы Чернова–Людерса) и прерывистой деформацией металлов [1]. Последняя проявляется в повторяющихся скачках напряжения (эффект Портевена–Ле Шателье (ПЛШ) [2])) или пластической деформации (эффект Савара–Массона [3]) при растяжении (сжатии) с заданной скоростью деформирования ${{\dot {\varepsilon }}_{0}}$ или нагружения ${{\dot {\sigma }}_{0}}$ соответственно, а также в условиях лестничной ползучести [4]. Эти пластические неустойчивости характерны для многих промышленных сплавов, в частности, алюминиевых сплавов, используемых в авиакосмической отрасли, автопроме, химическом машиностроении и судостроении, особенно для сплавов на основе системы Al–Mg. В ходе металлообработки и эксплуатации эти сплавы подвергаются различного рода интенсивным воздействиям: ударным нагрузкам, действию агрессивной среды, высокоэнергетическому лазерному воздействию (при лазерной обработке, сварке и т.д.). Для прогнозирования надежности и долговечности изделий и конструкций из сплавов системы Al–Mg в условиях действия интенсивных механических нагрузок, внешних физических полей и химически агрессивных сред необходимо исследовать механизмы влияния этих факторов на образование полос деформации, динамика которых в конечном счете приводит к разрушению материала конструкции.

Исследования влияния внешних воздействий, таких как импульсное лазерное излучение и химически агрессивная среда, на прерывистую деформацию промышленных алюминиевых сплавов начаты в работах [5, 6]. Цель настоящей работы состоит в исследовании влияния ударного индентирования на формирование и динамику полос деформации и разрушение алюминий-магниевого сплава.

МЕТОДИКА

Образцы промышленного алюминий-магниевого сплава АМг6 (Al–6.15 мас. % Mg–0.65 мас. % Mn–0.25 мас. % Si–0.21 мас. % Fe) в форме двухсторонних лопаток с размером рабочей части 6 $ \times $ 3 $ \times $ × 0.5 мм вырезались из холоднокатаного листа вдоль направления прокатки. Затем образцы отжигали при 450°С в течение 2-х часов и закаливали на воздухе для получения рекристаллизовананой структуры, описанной в работе [7], со средним размером зерна ~10 мкм. При комнатной температуре отожженные образцы демонстрируют ступенчатые кривые нагружения, характерные для эффекта Савара–Массона. На рис. 1 показана типичная кривая растяжения со скоростью роста приложенного напряжения ${{\dot {\sigma }}_{0}}$ = 0.2 МПа/с образца сплава АМг6.

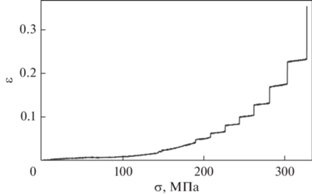

Рис. 1.

Кривая нагружения со скоростью ${{{{\dot {\sigma }}}}_{0}}$ = 0.2 МПа/с образца сплава АМг6.

Растяжение образцов проводили в испытательной машине с рычажным типом приложения нагрузки, описанной в [8]. В ходе растяжения образцы подвергались динамическому (ударному) индентированию при разном уровне приложенного напряжения в интервале 210–300 МПа. При определенных условиях удар индентора провоцировал развитие вынужденного (преждевременного) скачка деформации на кривой растяжения, зарождение в зоне отпечатка и распространение полос макролокализовнаной деформации. Для исследования динамики полос использовали метод акустической эмиссии (АЭ) и видеосъемку поверхности образца со скоростью от 2000 до 20 000 кадр/с скоростной цифровой камерой FASTCAM Mini UX50/100 “Photron”. Данные видеосъемки обрабатывали путем программного вычитания последовательных цифровых изображений [8]. Скорость индентора измеряли по данным боковой видеосъемки со скоростью 10 000 кадр/с камерой VS-FAST/G6 (НПО “Видеоскан”). Акустический канал включает датчик акустической эмиссии Zetlab BC 601 и предусилитель AEP5 (Vallen-Systeme), регистрирующий сигнал АЭ в полосе частот от ~30 до ~600 кГц. В качестве индентора использовали пирамиду Виккерса.

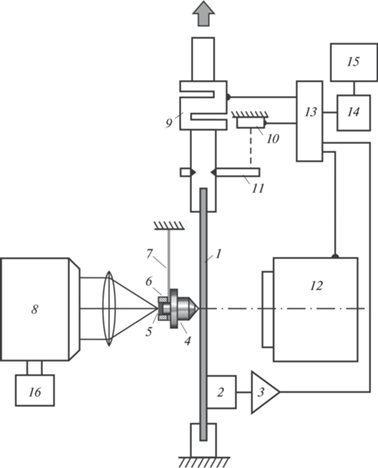

Схема экспериментального устройства, представленная на рис. 2, включает образец 1, растягиваемый со скоростью роста напряжения ${{\dot {\sigma }}_{0}} = {\text{const,}}$ акустический датчик 2, укрепленный на нижней лопатке образца, предусилитель сигнала АЭ 3, индентор Виккерса 4, приводимый в движение взрывом компактного заряда взрывчатого вещества (ВВ) 5, установленного в стальном цилиндре 6. Индентор подвешивали на тонкой металлической ленте 7.

Рис. 2.

Схема экспериментального устройства: 1 – образец; 2 – пьезодатчик; 3 – предусилитель; 4 – индентор; 5 – заряд ВВ; 6 – стальной цилиндр; 7 – легкий подвес; 8 – импульсный ИК-лазер; 9 – тензодатчик; 10 – лазерный датчик положения; 11 – зеркало; 12 – высокоскоростная камера; 13 – коммутатор; 14 – АЦП; 15 – компьютер; 16 – блок внешнего управления лазером.

Взрыв заряда ВВ инициировали импульсом инфракрасного волоконного лазера 8 (YLP-1-100-50-50-HC-RG, длина волны излучения 1064 нм, номинальная энергия в импульсе 1 мДж, частота следования импульсов 50 кГц, длительность импульса 120 нс) с плотность потока излучения в фокусе до ~106 Вт/см2. Силовой отклик регистрировали тензодатчиком 9 (Zemic H3-C3-100 kg-3B), а деформационный отклик – лазерным триангуляционным датчиком положения 10 (Riftec, чувствительность 1.5 мкм в полосе частот до 2 кГц), который измеряет дистанцию между базой и поверхностью зеркала 11, укрепленного на подвижном штоке машины. Одновременно проводили съемку видеокамерой 12 поверхности, противоположной ударному воздействию. Регистрируемые сигналы датчика АЭ, датчика усилия, датчика положения и сигнал видеокамеры подавались на коммутатор 13, затем на аналого-цифровой преобразователь (АЦП) 14 и компьютер 15. Для инициирования взрыва заряда ВВ лазерным излучением использовали режим “свободной” генерации в течение 1 мс. Время генерации задавалось прямоугольным импульсом напряжения длительностью 1 мс в режиме внешнего управления лазера блоком 16 на рис. 2.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Ступенчатая кривая растяжения сплава АМг6 демонстрирует вполне определенную корреляцию между амплитудой ступени (деформационного скачка) и последующим плато, а именно, с ростом приложенного напряжения растет амплитуда скачка $\Delta {{\varepsilon }_{m}}$ и протяженность плато $\Delta \sigma $ между скачками (рис. 1) и, соответственно, – длительность плато $\Delta {{t}_{p}} = {{\Delta \sigma } \mathord{\left/ {\vphantom {{\Delta \sigma } {{{{\dot {\sigma }}}_{0}}}}} \right. \kern-0em} {{{{\dot {\sigma }}}_{0}}}},$ так что

где С и n – постоянные, зависящие от марки сплава. Зависимость (1) характерна для алюминий-магниевых сплавов с содержанием Mg от 2 до 6%. Для сплава АМг6, деформируемого со скоростью нагружения ${{\dot {\sigma }}_{0}}$ = 0.2 МПа/с при Т = 300 К, С = 45 МПа, n = 0.273 [5]. В работе [5] эмпирически установлено, что последняя треть плато наиболее чувствительна к импульсному лазерному ИК-излучению. Как будет показано в данной работе, ударное индентирование поверхности деформируемого образца сплава АМг6 производит эффект качественно подобный тому, что наблюдается при лазерном воздействии. Для его количественного исследования выбиралось плато между скачками большой амплитуды, например, между 5-м и 6-м (рис. 1) длительностью $\Delta {{t}_{p}} = {{t}_{6}} - {{t}_{5}} \approx 50\,\,{\text{с}}{\text{.}}$ Деформируемый образец по достижению данного плато подвергали ударному индентированию в центр рабочей части образца примерно через $\Delta \tau $ ≈ 30 с после начала плато и измеряли форму и амплитуду вынужденного скачка $\Delta {{\varepsilon }_{i}},$ силовой и акустический отклики и исследовали динамику и морфологию полос, образованных в результате удара индентора и последующего развития деформационного скачка.На рис. 3 представлена синхронная запись сигналов датчиков деформации, акустической эмиссии и усилия, вызванных ударом индентора Виккерса. Как видно, удар индентора вызывает развитие деформационного скачка амплитудой около 3% (кривая 1 на рис. 3), который сопровождается всплесками сигналов АЭ (кривая 2) и скачками напряжения (кривая 3). Амплитуда первого всплеска АЭ, вызванного ударом индентора, значительно превышает амплитуды последующих сигналов АЭ. Данные видеосъемки со скоростью 2000 кадр/с показывают, что на фронте деформационного скачка всплески АЭ связаны с формированием деформационных полос, причем каждому всплеску АЭ соответствует процесс формирования полосы деформации (амплитуда сигнала приходится на начальную стадию развития завершенной полосы) и скачок разгрузки системы машина-образец. Подобная корреляция силового и/или акустического откликов с динамикой деформационных полос подробно описана в [9].

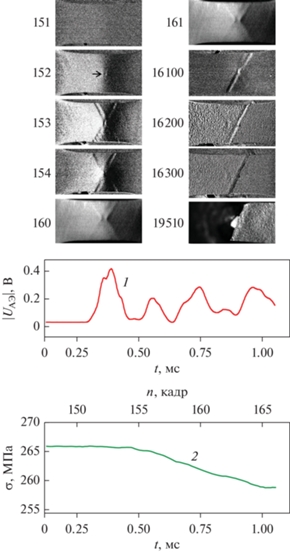

Рис. 3.

Синхронная запись датчиков деформации – 1, акустической эмиссии – 2, и усилия – 3, после удара индентора Виккерса о поверхность деформируемого образца сплава АМг6. Стрелкой отмечен момент удара.

Для изучения динамики первичной полосы, инициированной ударным воздействием, и ее корреляции с последующими полосами, скорость съемки увеличили до 20 000 кадр/с. Из данных видеосъемки следует, что на противоположной от индентора поверхности в центре рабочей части образца сначала появляется метка (показана стрелкой на рис. 4), из которой затем “вырастает” две сопряженные полосы деформации под углами $ \pm $30° относительно поперечного сечения, а локальная область их пересечения находится напротив отпечатка. Затем начинается падение напряжения в силовом отклике (см. рис. 4, кривая 2), что согласуется с выводами работы [9]. Из формы акустического сигнала видно, что максимум сигнала соответствует моменту появления метки (кадр 152), а старт сигнала – предыдущему кадру (кадр 151), на котором метка еще отсутствует. Согласно [9], амплитуда сигнала АЭ соответствует моменту выхода зародышевой полосы на противоположную поверхность. Из полученных данных скоростной съемки и измерения сигнала АЭ следует, что крестообразная метка образуется в результате выхода на противоположную от индентора поверхность вершин сопряженных полос деформации, генерируемых ударом индентора, а начало удара детектируется стартом сигнала АЭ, что дает верхнюю оценку времени распространения полосы $\Delta t$ = 50 мкс и нижнюю оценку скорости ее вершины ${{\upsilon }_{t}} \approx {w \mathord{\left/ {\vphantom {w {\Delta t}}} \right. \kern-0em} {\Delta t}}$ ~ 10 м/с, где $w$ = 0.5 мм – толщина образца.

Рис. 4.

Временные зависимости модуля акустического сигнала $\left| {{{U}_{{АЭ}}}(t)} \right|$ – 1, и скачка разгрузки $\sigma (t)$ – 2, при ударе индентора в ходе одноосного растяжения образца сплава АМг6. На вставке – видеокадры формирования пересекающихся сопряженных полос от момента удара до разрушения образца по одной из полос. Стрелкой отмечена метка, образованная при выходе вершины полосы на противоположную от индентора поверхность образца. Кадры 151–154, 16 100–16 300 получены с помощью компьютерной обработки изображений, остальные кадры – без компьютерной обработки.

Отметим, что полосы распространяются в плоскости максимальных касательных напряжений, составляющей угол $\beta $ ≈ 56°–63° c осью растяжения [9, 10] (для изотропного пластически деформируемого материала этот угол соответствует условию ${\text{tg}}\beta = \sqrt 2 ,$ откуда $\beta $ = 54°44′ [11]). Развитие магистральной (сдвиговой) трещины всегда происходит по одной из сопряженных полос деформации, генерируемых ударом индентора (см. рис. 4, кадр 19510).

Формирование деформационных полос, инициированных ударным воздействием, при деформации, соответствующей прерывистому участку кривой растяжения, наблюдается только в случае индентирования в ходе последней трети каждого плато, начиная со 2–3-го плато, т.е. выше $\sigma $ ≈ ≈ 210–220 MПa ≈ (1.3–1.4)${{\sigma }_{{\text{у}}}},$ где ${{\sigma }_{{\text{у}}}}$ ≈ 160 MПa – условный предел текучести сплава АМг6. Это означает, что для зарождения и распространения полос необходимо превысить некоторый критический уровень внутренних напряжений в материале, которые растут на плато после очередного скачка, вызывающего их быструю релаксацию.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

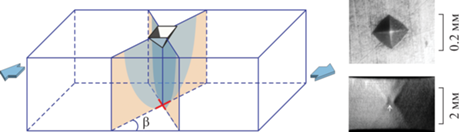

На основании полученных результатов можно предложить следующую схему образования деформационных полос. При ударном индентировании образца, деформируемого одноосным растяжением, вершина индентора как концентратор напряжения генерирует две сопряженные полосы (рис. 5). До выхода на противоположную от индентора поверхность в объеме материала границы полос имеют параболическую форму [9]. При выходе вершины одной из полос на противоположную поверхность, контролируемую видеокамерой, сначала образуется метка в виде отрезка, а затем, при выходе вершины сопряженной полосы, – крестообразная метка (см. рис. 4 и вставку на рис. 5). При такой схеме полосообразования метка находится в точности напротив вершины индентора, что соответствует данным наблюдений. В результате конкуренции сопряженных полос одна из них будет преобладать и станет триггером развития макроскопического деформационного скачка на кривой растяжения за счет генерирования вторичных полос по каскадному механизму, описанному в [10].

Рис. 5.

Схема формирования сопряженных зародышевых полос под индентором. $\beta $ (≈60°) – угол между плоскостью максимальных касательных напряжений и осью растяжения. На вставке – отпечаток индентора после удара (сверху) и крестообразная структура сопряженных полос деформации на противоположной поверхности плоского образца (снизу). Стрелкой показана локальная впадина в области пересечения полос.

Полученные результаты свидетельствуют об участии полос макролокализованной деформации в формировании структуры пластической зоны под индентором в условиях контактного удара. При статическом индентировании изотропного материала пластическая зона округлой формы (близкой к полуэллипсоидной) размером, сопоставимым с размером отпечатка, как предполагается, располагается за зоной гидростатического сжатия, находящейся непосредственно под вершиной индентора [12]. При ударном индентировании деформируемого сплава, демонстрирующего эффект ПЛШ, локальная область под индентором генерирует две полосы деформации в сопряженных направлениях максимальных касательных напряжений, которые пересекают все поперечное сечение образца. Их источники находятся в области пика касательных напряжений приблизительно на расстоянии порядка глубины отпечатка под индентором.

Анализ самосогласованных сдвигов в пересекающихся сопряженных полосах по схеме креста, проведенный в работе [13], в контексте изучения механизма пластической деформации в шейке показал, что в области пересечения полос формируется локальная зона всестороннего растяжения, и создаются условия для зарождения трещины нормального отрыва как начальной стадии разрушения. Такой механизм позволяет объяснить образование локальной впадины (мезоскопической шейки) в области пересечения полос (см. стрелка на вставке рис. 5) и последующее развитие магистральной трещины по одной из сопряженных полос (рис. 4).

Оценим по порядку величины основные характеристики ударного индентирования: среднюю скорость деформации ${{\dot {\varepsilon }}_{{{\text{imp}}}}},$ скорость роста напряжения ${{\dot {\sigma }}_{{{\text{imp}}}}}$ и время ${{\tau }_{0}}$ контактного взаимодействия. При упругом соударении индентора с плоским образцом считается, что соотношение между контактной силой P и сближением h остается при ударе таким же, как и в статическом случае. При индентировании призматическими или коническими инденторами эта зависимость квадратичная [12]:

где k – параметр, зависящий от свойств материала и геометрии индентора, а временная зависимость сближения $h(t)$ есть решение уравнения динамики:После первого интегрирования можно найти скорость внедрения индентора:

(4)

$\upsilon (t) = {{\left[ {\upsilon _{0}^{2} - {{2k{{h}^{3}}(t)} \mathord{\left/ {\vphantom {{2k{{h}^{3}}(t)} {3m}}} \right. \kern-0em} {3m}}} \right]}^{{{1 \mathord{\left/ {\vphantom {1 2}} \right. \kern-0em} 2}}}}.$Сближение h достигает максимального значения ${{h}_{0}}$ в момент времени $t = {{\tau }_{0}},$ когда скорость сближения равна нулю; отсюда

(5)

${{h}_{0}} = {{\left( {{{3m\upsilon _{0}^{2}} \mathord{\left/ {\vphantom {{3m\upsilon _{0}^{2}} {2k}}} \right. \kern-0em} {2k}}} \right)}^{{{1 \mathord{\left/ {\vphantom {1 3}} \right. \kern-0em} 3}}}} = {{\left( {{{3W} \mathord{\left/ {\vphantom {{3W} k}} \right. \kern-0em} k}} \right)}^{{{1 \mathord{\left/ {\vphantom {1 3}} \right. \kern-0em} 3}}}},$(6)

${{\tau }_{0}} = \int\limits_0^{{{h}_{0}}} {{{{\left( {\upsilon _{0}^{2} - {{2k{{h}^{3}}} \mathord{\left/ {\vphantom {{2k{{h}^{3}}} {3m}}} \right. \kern-0em} {3m}}} \right)}}^{{{{ - 1} \mathord{\left/ {\vphantom {{ - 1} 2}} \right. \kern-0em} 2}}}}dh} .$Для интегрирования удобно ввести безразмерную переменную $x = {h \mathord{\left/ {\vphantom {h {{{h}_{0}}}}} \right. \kern-0em} {{{h}_{0}}}},$ тогда

(7)

${{\tau }_{0}} = \frac{{{{h}_{0}}}}{{{{\upsilon }_{0}}}}\int\limits_0^1 {\frac{{dx}}{{\sqrt {1 - {{x}^{3}}} }}} ,$(8)

${{\tau }_{0}} = \frac{{{{h}_{0}}\sqrt \pi {\text{Г}}\left( {4{\text{/}}3} \right)}}{{{{\upsilon }_{0}}{\text{Г}}\left( {5{\text{/}}6} \right)}} \approx {{1.40218{{h}_{0}}} \mathord{\left/ {\vphantom {{1.40218{{h}_{0}}} {{{\upsilon }_{0}}}}} \right. \kern-0em} {{{\upsilon }_{0}}}}.$Исключая постоянную k из формул (2) и (4), получим соотношение между кинетической энергией индентора и максимальной силой удара:

(9)

${{P}_{m}} = kh_{0}^{2} = {{3W} \mathord{\left/ {\vphantom {{3W} {{{h}_{0}}}}} \right. \kern-0em} {{{h}_{0}}}}.$Сравним полученные формулы с литературными данными. В [14] на основе теоретических и экспериментальных исследований по упругопластическому удару жесткого индентора с углом при вершине от 50° до 150° о пластически деформируемое полупространство получены оценки времени ${{\tau }_{0}}$ и максимальной силы ${{P}_{m}}$ удара:

(10)

${{\tau }_{0}} = {{1.42{{h}_{{pl}}}} \mathord{\left/ {\vphantom {{1.42{{h}_{{pl}}}} {{{\upsilon }_{0}}}}} \right. \kern-0em} {{{\upsilon }_{0}}}};$(11)

${{P}_{m}} = {{1.34m\upsilon _{0}^{2}} \mathord{\left/ {\vphantom {{1.34m\upsilon _{0}^{2}} {{{h}_{{pl}}}}}} \right. \kern-0em} {{{h}_{{pl}}}}} = {{2.68W} \mathord{\left/ {\vphantom {{2.68W} {{{h}_{{pl}}}}}} \right. \kern-0em} {{{h}_{{pl}}}}}.$Эти оценки хорошо согласуются с полученными формулами (8) и (9), если положить максимальное сближение равным глубине пластического отпечатка, т.е. ${{h}_{0}} \approx {{h}_{{pl}}}.$

Для количественных оценок примем, что согласно данным боковой съемки, начальная скорость индентора ${{\upsilon }_{0}}$ ≈ 1 м/с, поэтому $W = {{m\upsilon _{0}^{2}} \mathord{\left/ {\vphantom {{m\upsilon _{0}^{2}} 2}} \right. \kern-0em} 2} = 2$ мДж, где m = 4 г – масса индентора; характерное время сближения ${{\tau }_{0}} \approx 50$ мкс по данным видеосъемки и измерений сигнала АЭ, а типичное значение диагонали отпечатка после ударного контакта d ≈ 200 мкм. Учитывая, что глубина отпечатка связана с его диагональю ${{h}_{{pl}}} = {d \mathord{\left/ {\vphantom {d {2\sqrt 2 }}} \right. \kern-0em} {2\sqrt 2 }}{\text{tg}}({\alpha \mathord{\left/ {\vphantom {\alpha 2}} \right. \kern-0em} 2}) \approx {d \mathord{\left/ {\vphantom {d 7}} \right. \kern-0em} 7} \approx 30$ мкм, где $\alpha $ = 136°, получим из формул (10) и (11) оценку времени сближения при ударе ${{\tau }_{0}} \approx 42$ мкс, которая хорошо согласуется с экспериментом (≈50 мкс), и оценку максимальной силы удара ${{P}_{m}} \approx 180$ Н.

Оценим теперь средние значения динамической твердости $H{{V}_{{\text{d}}}},$ скорости нагружения ${{\dot {\sigma }}_{{{\text{imp}}}}} = {{\bar {P}} \mathord{\left/ {\vphantom {{\bar {P}} {S{{\tau }_{0}}}}} \right. \kern-0em} {S{{\tau }_{0}}}},$ где $S = {{{{d}^{2}}} \mathord{\left/ {\vphantom {{{{d}^{2}}} {2\sin }}} \right. \kern-0em} {2\sin }}({\alpha \mathord{\left/ {\vphantom {\alpha 2}} \right. \kern-0em} 2})$ – условная площадь боковой поверхности отпечатка, и скорости деформации ${{\dot {\varepsilon }}_{{{\text{imp}}}}} = \left\langle {{{{{h}^{{ - 1}}}dh} \mathord{\left/ {\vphantom {{{{h}^{{ - 1}}}dh} {dt}}} \right. \kern-0em} {dt}}} \right\rangle \approx {{{{\upsilon }_{0}}} \mathord{\left/ {\vphantom {{{{\upsilon }_{0}}} {{{h}_{0}}}}} \right. \kern-0em} {{{h}_{0}}}}.$ Среднее значение силы можно вычислить, используя связь P и h по формуле (2) как $\bar {P} = h_{0}^{{ - 1}}\int_0^{{{h}_{0}}} {P(h)dh} = {{kh_{0}^{2}} \mathord{\left/ {\vphantom {{kh_{0}^{2}} 3}} \right. \kern-0em} 3} = $ $ = {{{{P}_{m}}} \mathord{\left/ {\vphantom {{{{P}_{m}}} 3}} \right. \kern-0em} 3}.$ Тогда, учитывая полученные выше значения ${{\upsilon }_{0}}$ ~ 1 м/с, ${{\tau }_{0}} \approx 42$ мкс, ${{P}_{{\text{m}}}}$ = 180 Н, $d \approx 200$ мкм, ${{h}_{0}} \approx 30$ мкм, получим значение динамической твердости $H{{V}_{{\text{d}}}} = {{1.854\bar {P}} \mathord{\left/ {\vphantom {{1.854\bar {P}} {{{d}^{2}}}}} \right. \kern-0em} {{{d}^{2}}}} \approx 2.8$ ГПа, которая в 3.5 раза превышает статическую твердость $H{{V}_{{{\text{st}}}}} \approx 800$ MПa, а также среднюю скорость нагружения ${{\dot {\sigma }}_{{{\text{imp}}}}}$ ≈ 6.6 × 104 ГПа/с и среднюю скорость деформации ${{\dot {\varepsilon }}_{{{\text{imp}}}}}$ ≈ 3 × 104 с–1.

Применительно к этой области скоростей деформации и нагружения в [15] предложена модель инкубационного времени, основанная на концепции “дислокационного голодания” в условиях высокоскоростной одноосной деформации (см. также [16]) и эрозионного разрушения [17]. Подход, развитый в работах [15–17] может быть применен и в рассматриваемом случае, представляющем пример высокоскоростной локальной деформации с динамическими характеристиками, значительно превышающими статические.

Сравним энергетические характеристики ударного индентирования с другими видами локального воздействия: а) минимальная плотность потока энергии, сообщенной материалу при ударном индентировании, $F = {W \mathord{\left/ {\vphantom {W {{{S}_{{\text{p}}}}{{\tau }_{0}}}}} \right. \kern-0em} {{{S}_{{\text{p}}}}{{\tau }_{0}}}}$ ≈ 3 × 105 Вт/см2, где ${{S}_{{\text{p}}}} = {{{{d}^{2}}} \mathord{\left/ {\vphantom {{{{d}^{2}}} 2}} \right. \kern-0em} 2}$ – площадь проекции конечного отпечатка, сопоставима с плотностью потока лазерного излучения при импульсном лазерном “уколе” поверхности сплава АМг6, вызывающем образование полос деформации [5]; б) энергия удара индентора сравнима с энергией абразивной частицы размером около 0.3 мм и плотностью ~3 г/см2, летящей со скоростью 250 м/с (900 км/ч), типичной, например, для вулканического пепла [18] в условиях контактного взаимодействия с обшивкой летательного аппарата.

ЗАКЛЮЧЕНИЕ

В работе экспериментально установлено, что эрозионное повреждение поверхности сплава, демонстрирующего эффект ПЛШ, сопровождается зарождением и распространением полос макролокализованной деформации, которые негативно влияют на механические свойства материала и могут вызвать его внезапное разрушение. Единичный акт эрозионного воздействия моделировался ударным индентированием алмазной пирамидой Виккерса поверхности алюминий-магниевого сплава АМг6. Динамику деформационных полос исследовали высокоскоростной видеосъемкой с разрешением до 50 мкс и методом акустической эмиссии.

Установлено, что помимо пластического отпечатка ударное индентирование образца, деформируемого в условиях одноосного растяжения, вызывает развитие макроскачка деформации на кривой нагружения за счет формирования и распространения ~10 деформационных полос на фронте скачка длительностью ~0.5–0.8 с. В первые десятки мкс под индентором зарождаются и распространяются через сечение образца две полосы макролокализованной деформации в сопряженных направлениях максимальных касательных напряжений. Затем, после контактного удара, границы этих полос генерируют вторичные полосы, которые вызывают развитие деформационного скачка амплитудой ~3%. Магистральная трещина, как установлено, всегда распространяется по одной из сопряженных полос, зародившихся под индентором. Оценки скорости деформации ${{\dot {\varepsilon }}_{{{\text{imp}}}}}$ ~ 3 × 104 с–1 и скорости роста напряжения ${{\dot {\sigma }}_{{{\text{imp}}}}}$ ~ 6.6 × 104 ГПа/с при контактном ударе позволяют отнести это явление к динамическим эффектам макропластической деформации, которые характеризуются динамическим зубом текучести, дислокационным “голоданием” и другими инерционными факторами динамики дефектов.

Работа выполнена при поддержке Российского научного фонда (проект № 22-22-00692) на оборудовании Центра коллективного пользования ТГУ им. Г.Р. Державина.

Список литературы

Белл Дж.Ф. Экспериментальные основы механики деформируемых твердых тел. М.: Наука, 1984. Ч. 2. 432 с.

Portevin A., Le Chatelier F. Sur un phenomene observe lors de l’essai de traction d’alliages en cours de transformation // C.R. Acad. Sci. Paris. 1923. V. 176. P. 507–510.

Savart F. Recherches sur les vibrations longitudinales // Ann. Chim. Fhys. 1837. V. 65. P. 337–402.

Andrade E.N. da C. On the viscous flow in metals and allied phenomena // Proc. Roy. Soc. A. 1910. V. 84. P. 1–12.

Шибков А.А., Золотов А.Е., Гасанов М.Ф., Желтов М.А., Проскуряков К.А. Влияние импульсного лазерного ИК-излучения на динамику и морфологию деформационных полос в алюминий-магниевом сплаве // ФТТ. 2018. Т. 60. № 9. С. 1632–1640.

Шибков А.А., Денисов А.А., Золотов А.Е., Кочегаров С.С. Влияние агрессивной среды на прерывистую деформацию алюминий-магниевого сплава АМг6 // ФТТ. 2017. Т. 59. № 1. С. 96–102.

Шибков А.А., Мазилкин А.А., Протасова С.Г., Михлик Д.В., Золотов А.Е., Желтов М.А., Шуклинов А.В. Влияние выделений вторичной фазы на скачкообразную деформацию алюминиево-магниевого сплава АМг6 // Деформация и разрушения материалов. 2008. № 6. С. 12–17.

Шибков А.А., Желтов М.А., Лебедкин М.А., Скворцов В.В., Кольцов P.Ю., Шуклинов А.В. Комплекс in situ методов исследования скачкообразной пластической деформации металлов// Заводская лаборатория. 2005. № 7. Т. 71. С. 20–27.

Shibkov A.A., Zheltov M.A., Gasanov M.F., Zolotov A.E., Denisov A.A., Lebyodkin M.A. Dynamics of deformation band formation investigated by high-speed techniques during creep in an AlMg alloy // Mater. Sci. Eng. A. 2020. V. 772. P. 138777.

Shibkov A.A., Gasanov M.F., Zheltov M.A., Zolotov A.E., Ivolgin V.I. Intermittent plasticity associated with the spatio-temporal dynamics of deformation bands during creep tests in an AlMg polycrystal // Int. J. Plast. 2016. V. 86. P. 37–55.

Хилл Р. Математическая теория пластичности. М.: Гостехиздат, 1956. 369 с.

Колесников Ю.В., Морозов Е.М. Механика контактного разрушения. М.: ЛКИ, 2012. 11 с.

Деревягина Л.С., Панин В.Е., Гордиенко А.И. Самоорганизация пластических сдвигов в макрополосах локализованной деформации в шейки высокопрочных поликристаллов и ее роль в разрушении материала при одноосном растяжении // Физ. мезомех. 2007. Т. 10. № 4. С. 59–71.

Батуев Г.С., Голубков Ю.В., Ефремов А.К., Малинин Н.И. Инженерные методы исследования ударных процессов. М.: Машиностроение, 1977. 240 с.

Selyutina N., Borodin E.N., Petrov Y., Mayer A.E. The definition of characteristic times of plastic relaxation by dislocation slip and grain boundary sliding in copper and nickel // Int. J. Plast. 2016. V. 82. P. 97–111.

Селютина Н.С., Петров Ю.В. Прогнозирование динамического предела текучести металлов с помощью двух структурно-временных параметров // ФТТ. 2018. Т. 60. № 2. С. 240–244.

Евстифеев А.Д., Петров Ю.В., Казаринов Н.А., Валиев Р.Р. Исследование прочности титанового сплава Ti–6Al–4V в условиях ударных и импульсных воздействий // ФТТ. 2018. Т. 60. № 12. С. 2320–2324.

Prata F., Rose B. Volcanic Ash Hazards to Aviation/ in The encyclopedia of volcanoes, 2nd ed. Academic Press, 2015. Ch. 52. 911 p.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение