Известия РАН. Серия физическая, 2022, T. 86, № 5, стр. 747-752

Особенности морфологии частиц гексагональных ферритов при различных условиях синтеза

А. В. Рыбаков 1, Д. Ю. Матвеев 1, А. Ф. Алыкова 1, 2, 3, 4, *, О. М. Алыкова 1, В. В. Смирнов 1, 5

1 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Астраханский государственный университет”

Астрахань, Россия

2 Федеральное государственное автономное образовательное учреждение высшего образования

“Национальный исследовательский ядерный университет “МИФИ”

Москва, Россия

3 Федеральное государственное бюджетное учреждение науки Федеральный исследовательский центр

Институт общей физики имени А.М. Прохорова Российской академии наук

Москва, Россия

4 Федеральное государственное бюджетное учреждение науки

Физический институт имени П.Н. Лебедева Российской академии наук

Москва, Россия

5 Каспийский институт морского и речного транспорта имени геннерал-адмирала Ф.М. Апраксина –

филиал Федерального государственного бюджетного образовательного учреждения высшего образования

“Волжский государственный университет водного транспорта”

Астрахань, Россия

* E-mail: olga-alykova@mail.ru

Поступила в редакцию 13.12.2021

После доработки 24.12.2021

Принята к публикации 21.01.2022

- EDN: BRZCJX

- DOI: 10.31857/S0367676522050209

Аннотация

Исследовано влияние продолжительности и температуры ферритизации высокодисперсных порошков на размеры и морфологию получаемых частиц стронциевых ферритов. Разработан режим синтеза гексагонального феррита W-типа, при котором происходит минимизации размеров частиц. Установлено, что такое влияние объясняется образованием различных фаз, ростом кристаллов и агломераций.

ВВЕДЕНИЕ

В работе Смита и Вейна [1], ставшей классической, описана кристаллическая структура гексагонального феррита W-типа. Являясь сложной, она может быть представлена в виде комбинаций R-блока и S-блока по оси кристалла С, являющейся гексагональной. Общая структура выглядит как RSSR * S * S *, где R имеет состав BaFe6O11, а шпинель S – блок состава Fe6O8. Под символом “*” понимается поворот на π радиан вокруг гексагональной оси. Всего в работе выделено 6 типов гексагональных ферритов вида W(AMe2Fe16O27), M(AFe12O19), U(A4Me2Fe36O60), Z(A3Me2Fe24O41), Y(A2Me2Fe12O22) и X(A2Me2Fe28O46), где в качестве А могут включаться двухвалентные переходные металлы, а также Ba, Sr, La [6–10]. Гексагональные ферриты получают с использованием различных способов синтеза, таких как химическое соосаждение [4, 5], низкотемпературное горение [6], золь-гель [7], механическое легирование [8, 9], механическая активация [10], твердотельная реакция [11], микроэмульсия и обратная микроэмульсия [12, 13].

Целью настоящей работы является разработка рекомендоций того или иного технологического процесса получения ферритов W-типа для их использования в заданной области. Основанием для этого являются результаты анализа зависимости морфологии и геометрических размеров частиц гексагональных ферритов W-типа, проведенного как по литературным данным, так и по результатам собственных исследований [12–18] образцов, полученных с применением криохимической технологии, от условий проведения техпроцессов. Анализ морфологии и геометрических размеров частиц гексагональных ферритов W-типа, проведенный в рамках настоящей работы как по литературным данным, так и на основании результатов собственных исследований [12–18], позволяет рекомендовать тот или иной техпроцесс для использования в определенных областях, критичных, например, к узкому распределению по размерам (постоянные магниты) или требовательных к повторяемости и правильности их формы (микроэлектромеханические устройства).

В работе [17] показано влияние формы и размера частиц прекурсора Fe3O4 на конечную форму частиц гексаферрита стронция SrFe12O19. Были получены частицы двух типов: арахисоподобной формы и в виде гексагональных пластинок. Подробная схема синтеза показана на рис. 1.

Для анализа влияния условий ферритизации на форму и морфологию частиц были использованы микрофотографии образцов гексагональных ферритов W-типа различного состава, синтезированные несколькими способами при разных значениях температуры данные собраны из работ [2, 4, 7, 11]. В работе [7–11, 20, 21] приведены электронные микрофотографии порошка гексаферрита бария M-типа, микрофотографии частиц гексагонального феррита бария W-типа, микрофотографии образцов гексаферрита BaZn1.1Co0.9Fe16O27, синтезированного на основе стекол SiO2 и чистого W-гексаферрита бария. Общими особенностями рассматриваемых в этих работах методов являются хорошо определяемое влияние методов синтеза, условий протекания реакций введения дополнительных пластификаторов на морфологию частиц и влияние температуры синтеза и дополнительных стадий обработки исходных компонентов на форму и размеры частиц.

В работе [21] представлены СЭМ-изображения образцов Ba1 –xNdxCo2Fe16O27 (x = 0.00–0.25). Все ферриты имели шестиугольную форму, являющуюся лучшей формой, по мнению авторов, для микроволнового поглощающего агента. Более того, зерно было меньше, более совершенным и однородным для ферритов, легированных Nd3+ (средний размер зерна 0.5–1 мкм), чем у чистого феррита (средний размер зерна 2–3 мкм). Это может быть связано с ионами Nd3+, которые были легированы в феррите. Искажение решетки эффективно подавляло аномалии роста зерен. Этот результат хорошо согласуется с данными рентгенографии, значения (c) которых уменьшаются с увеличением содержания замещения Nd3+, что приводит к уменьшению объема элементарной ячейки [19].

В работе [21] представлены электронные микрофотографии частиц, синтезированных золь-гель методом и ферритизированных при температуре 950°С в обычном режиме, при добавлении пластификаторов, в виде микроэмульсии. Заметно, что при использовании подхода с микроэмульсиями морфология частиц сильно изменяется, и они лучше отделены друг от друга.

Низкотемпературные синтезы наноразмерных эффективно радиопоглощающих ферритов имеют техноэкономическое преимущество, так как не требуют длительного отжига при высокой температуре для формирования фазы феррита [22].

Одним из перспективных применений магнитных микро- и наночастиц является манипулирование микрообъектами, находящимися внутри организма, при помощи внешнего магнитного поля. Для построения такого рода объектов все чаще используются аддитивные 3D-технологии, позволяющие, например, путем лазерной двухфотонной полимеризации магнитных коллоидов создавать магнитные микротурбины или спиральные пружины с характерными размерами 10–30 микрометров. В качестве альтернативного пути рассматривается многослойная струйная печать водных коллоидов [23], позволяющая создавать объекты с заданными магнитными свойствами. В этом случае строительным элементом является слой наночастиц с зафиксированной с помощью магнитного поля ориентацией легких осей анизотропии. В работе [24] проведен синтез коллоидного такого раствора магнитных наночастиц.

МЕТОДИКА ПОЛУЧЕНИЯ ОБРАЗЦОВ

Для получения исследуемых образцов была использована криохимическая технология. К основным технологическим фазам криохимических методов получения порошков солей в качестве целевого продукта относятся:

– приготовление раствора;

– распыление (диспергирование) раствора на отдельные капли;

– замораживание капель в твердые гранулы (кристаллизация);

– удаление растворителя из гранул сублимацией, криоэкстракцией, криоосаждением;

– десублимация растворителя.

В случае получения оксидов, например, для ферритных композиций дополнительно проводят следующие технологические операции:

– дегидратация и термическое разложение;

– подготовка ферритных композиций (измельчение, классификация, смешивание);

– формование и спекание ферритных композиций [9].

Для получения ферритовых порошков было решено использовать криохимическую технологию. Для получения дисперсного порошка необходимо задерживать рост кристаллов, либо введением дополнительных добавок, либо уменьшением температуры и продолжительности отжига.

Криообработка жидких сред, растворов и коллоидов может использоваться для ограничения роста и агломерации образующихся частиц, для стабилизации их поверхности и, таким образом, для получения дискретных частиц заданного размера, которые имеют несколько нанометров в диаметре в форме кластеров или кристаллиты с почти идеальной решеткой. Было показано, что при криообработке коллоида азотом образующиеся наночастицы, имеющие высокую поверхностную энергию, характеризуются низкой степенью агрегации из-за быстро движущегося образования поверхности частицы [25].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

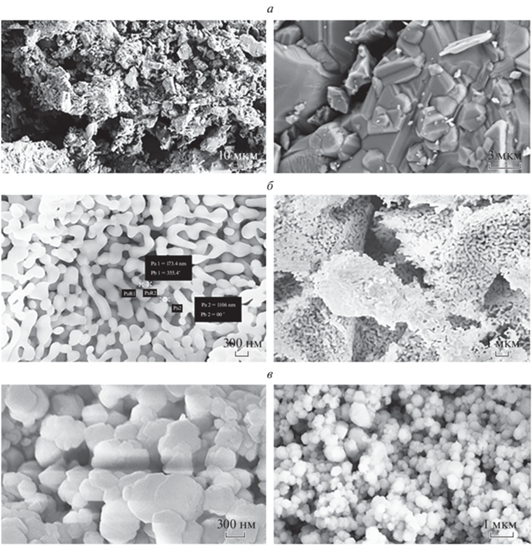

Для оценки результатов модифицированной криотехнологии использовались методы сканирующей электронной микроскопии высокого разрешения, реализованные на микроскопе SUPRA 50VP с системой микроанализа INCA Energy+ (Oxford) (рис. 2). На рис. 2 показаны микрофотографии порошка гексаферрита W-типа, полученного при 1100°С в течение 10 ч (а), при 1200°С в течение 10 ч (б), при 1300°С в течение 10 ч (в). Анализ микрофотографий, выполненных с различным увеличением, позволяет утверждать, что проведение синтеза по криохимической технологии, позволяет получить частицы ферритового порошка, размеры которых колеблются от 30 мкм до 300 нм. Использование дополнительных компонентов в синтезе, в частности раствор нитратов поливинилового спирта, позволяет снизить разброс геометрических размеров.

Рис. 2.

Микрофотографии порошка гексаферрита W-типа, полученного при 1100°С в течение 10 ч (а), при 1200°С в течение 10 ч (б), при 1300°С в течение 10 ч (в).

Полученные в результате синтеза частицы гексагональных ферритов возможно классифицировать по морфологии следующим образом: (O) – оскольчатая (в образце преобладают разделенные осколки сложной формы с большим разбросом по размерам), (SO) – слоистая оскольчатая (преобладают осколки сложной формы, склеенные между собой и расположенные слоями), (SO + + AHEX) – слоистая оскольчатая с включениями арахисоподобных частиц, (AHEX) – арахисоподобная с кластерами сросшихся гексагональных частиц, (SN) – сросшиеся пластинки неправильной формы, (HEX) – гексагональные разделенные пластинки. Данные о режимах, соответствующих образованию частиц разной формы сведены в табл. 1.

Таблица 1.

Результаты анализа морфологии и размеров частиц порошка гексаферрита

| Температура ферритизации, °С | Продолжительность ферритизации | Диапазон размеров частиц, нм | Морфология частиц |

|---|---|---|---|

| 1100 | 30 мин | 3000–10 000 | (O) – оскольчатая |

| 1 ч | 3000–5000 | (SO) – оскольчатая слоистая | |

| 2 ч | 3000–5000 | (SO) – оскольчатая слоистая | |

| 10 ч | 3000–5000 | (SO) – оскольчатая слоистая | |

| 1200 | 30 мин | 500–700 | (SO) – оскольчатая слоистая |

| 1 ч | 200–400 | (SO + AHEX) – слоистая оскольчатая с включениями арахисоподобных частиц | |

| 2 ч | 150–350 | (AHEX) – арахисоподобная с кластерами сросшихся гексагональных частиц | |

| 10 ч | 250–400 | (AHEX) – арахисоподобная с кластерами сросшихся гексагональных частиц | |

| 1300 | 30 мин | 500–1000 | (SN) – сросшиеся пластинки неправильной формы |

| 1 ч | 350–700 | (SN) – сросшиеся пластинки неправильной формы | |

| 2 ч | 250–400 | (HEX) – гексагональные разделенные пластинки | |

| 10 ч | 300–500 | (HEX) – гексагональные разделенные пластинки |

Для наглядного отображения зависимости морфологии и размеров частиц порошка от условий синтеза результаты экспериментов объединены на графике (рис. 3).

ЗАКЛЮЧЕНИЕ

Существующие подходы к оценке качества используемых порошков гексагонального феррита W-типа в конкретных технологиях, рекомендуют использовать порошки с минимальной дисперсией и минимальным геометрическим размером частиц. Необходимый результат может быть достигнут при следующих условиях: температура синтеза около 1200°С, длительность синтеза – около 2 ч.

В целом на морфологию и геометрические размеры частиц гексагональных ферритов влияют не только температура и время синтеза, но и процессы, связанные с агломерацией частиц порошка, образованием различных фаз, и процессами роста микрокристаллов.

Список литературы

Smit J., Wijn H.P.J. Ferrites: physical properties of ferrimagnetic oxides in relation to their technical applications. Eindhoven: Philips Technical Library, 1959. 150 p.

Ogasawara T., Oliveira M.A.S. // J. Magn. Magn. Mater. 2000. V. 217. P. 147.

Janasi S.R., Emura M., Landgraf F.J.G., Rodrigues D. // J. Magn. Magn. Mater. 2002. V. 238. P.168.

Huang J., Zhuang H., Li W. // J. Magn. Magn. Mater. 2003. V. 256. P. 390.

Zhong W., Ding W.P., Zhang N. et al. // J. Magn. Magn. Mater. 1997. V. 168. P. 196.

Ding J., Maurice D., Miao W.F. et al. // J. Magn. Magn. Mater. 1995. V. 150. P. 417.

Mendoza-Suarez G., Malutes-Aquino J.A., Escalante-Garcia J.I. et al. // J. Magn. Magn. Mater. 2001. V. 223. P. 55.

Subrt J., Tlaskal J. // Solid State Ion. 1993. V. 63–65. P. 110.

Harberey F., Kockel A. // IEEE Trans. Mag. 1976. V. 13. P. 983.

Makovec D., Kosak A., Znidarsic A., Drofenik M. // J. Magn. Magn. Mater. 2005. V. 289. P. 32.

Kosak A., Makovec D., Drofenik M. // Phys. Stat. Sol. C. 2004. V. 1. No. 12. P. 3521.

Булатов М.Ф., Рыбаков А.В. // Прикасп. журн. упр. и высок. технол. 2012. № 2. С. 108.

Рыбаков А.В., Булатов М.Ф., Шамышев А.К. // Естественные науки. 2012. № 2. С. 210.

Булатов М.Ф., Рыбаков А.В. // Естественные науки. 2012. № 2. С. 206.

Булатов М.Ф., Рыбаков А.В. // Вестн. Таджик. техн. ун-та. 2012. № 1. С. 139.

Bulaniy M.F., Vorovsky V.Yu., Kovalenko A.V. // J. Nano-Electron. Phys. 2017. V. 9. No. 3. Art. No. 03036.

Верная О.И., Шабатин В.П., Шабатина Т.И. // Вестн. МГУ. Сер. хим. 2018. Т. 59. № 5. С. 384.

Kostishin V.G., Chitanov D.N., Nalogin A.G. et al. // Russ. J. Inorg. Chem. 2016. V. 61. No. 3. C. 279.

Park J., Hong Y.-K., Lee W. et al. // Electron. Mater. Lett. 2016. V. 12. No. 1. P. 100.

Костишин В.Г., Коровушкин В.В., Похолок К.В. и др. // ФТТ. 2021. Т. 63. № 10. С. 1496.

Jijing X., Haifeng Z., Hongying L. et al. // J. Alloys Compounds. 2010. V. 490. No. 1–2. P. 552.

Вызулин С.А., Бузько В.Ю., Каликинцева Д.А. и др. // Изв. РАН. Сер. физ. 2018. Т. 82. № 11. С. 1590; Vyzulin S.A., Buz’ko V.Y., Kalikintseva D.A. et al. // Bull. Russ. Acad. Sci. Phys. 2018. V. 82. No. 11. P. 1451.

Tiberto P., Barrera G., Celegato F. et al. // Eur. Phys. J. B. 2013. V. 86. P. 173.

Габбасов Р.Р., Юреня А.Ю., Черепанов В.М. и др. // Изв. РАН. Сер. физ. 2017. Т. 81. № 7. С. 868; Gabbasov R.R., Yurenya A.Y., Cherepanov V.M. et al. // Bull. Russ. Acad. Sci. Phys. 2017. V. 81. No. 7. P. 784.

Shlyakhtin O.A., Tretyakov Y.D. // J. Mater. Chem. 1999. V. 9. P. 19.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая