Известия РАН. Серия физическая, 2022, T. 86, № 6, стр. 869-872

Формирование топологии тонкопленочных структур методом селективной лазерной абляции

Р. В. Чкалов 1, *, Д. Г. Чкалова 1, Д. А. Кочуев 1, К. С. Хорьков 1

1 Федеральное государственное бюджетное образовательное учреждение высшего образования

“Владимирский государственный университет имени Александра Григорьевича

и Николая Григорьевича Столетовых”

Владимир, Россия

* E-mail: j.larenax@gmail.com

Поступила в редакцию 17.01.2022

После доработки 07.02.2022

Принята к публикации 21.02.2022

- EDN: UGUZRC

- DOI: 10.31857/S0367676522060084

Аннотация

Рассмотрена задача формирования микроразмерных элементов сложной топологии посредством абляции тонкопленочных покрытий лазерными импульсами. Показана возможность прецизионного управляемого удаления материала на примере формирования интерфейсов оптических антенн. Предложены методы улучшения технологии фемтосекундной лазерной микрообработки.

ВВЕДЕНИЕ

Характерными особенностями воздействия фемтосекундных лазерных импульсов являются сверхбыстрая передача энергии лазерного излучения обрабатываемому материалу и чрезвычайно низкий отвод тепла из зоны воздействия [1, 2]. В отличие от импульсов длительностью более пикосекунд, где основными механизмами являются тепловое испарение [3] и взрывное вскипание, для фемтосекундного излучения важными составляющими становятся десорбция возбужденных частиц с поверхности мишени, нелинейное поглощение, развитие лавинной ионизации, неравновесное электронное и колебательное возбуждение вещества мишени, а также эффекты, связанные с перегревом вещества выше термодинамической точки. Данные условия позволяют использовать подобное излучение для прецизионной обработки материалов с целью управляемого формирования микроразмерных структур [4, 5].

ФЕМТОСЕКУНДНАЯ ЛАЗЕРНАЯ ОБРАБОТКА ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ

Точность и качество лазерной обработки тонких пленок напрямую связаны с величиной и характером термического воздействия на образец [6]. При обработке ультракороткими лазерными импульсами тепловое воздействие на материал осуществляется в результате релаксации электронной системы материала, вследствие воздействия лазерно-индуцированной плазмы, образующейся как в процессе лазерной абляции, так и при взаимодействии излучения со средой, в которой производится обработка в области каустики. В результате оттока тепла из облученной области происходит плавление материала вне зоны лазерного воздействия. Термические искажения приводят к сглаживанию кромок и нарушению геометрии образуемых структур, образованию переходных зон на границе области воздействия лазерного излучения. Помимо проблем непосредственной обработки тонких пленок, также возникают проблемы, связанные с изменением морфологии подложки, образованием трещин, кратеров, оплавлением в результате воздействия ультракоротких лазерных импульсов. Основной задачей при проведении прецизионной обработки тонкопленочных материалов является снижение влияния паразитного тепловыделения.

При обработке фемтосекундными лазерными импульсами избежать воздействия плазмы практически невозможно, так как при фокусировке интенсивного фемтосекундного лазерного излучения в газовой среде происходит оптический пробой с образованием облака плазмы. Таким образом, обработка материала приобретает не столько лазерный, сколько лазерно-плазменный характер. Доля лазерного излучения, прошедшего сквозь образованное плазменное облако, зависит как от среды, в которой происходит обработка, так и от наличия в ней частиц обрабатываемого материала. Аблированный в результате лазерного воздействия материал значительно увеличивает время жизни плазменного факела, его отражающие свойства, и, соответственно, оказываемое температурное воздействие на обрабатываемый материал. Дополнительный разогрев материала возможен также в результате воздействия отраженного от плазменного факела лазерного излучения, интенсивность воздействия которого ниже порога абляции, в результате чего происходит не удаление, а разогрев материала покрытия. При объемном прогреве образующего пленку металла может происходить значительное ухудшение ее физико-химических свойств, вплоть до локального расслоения и частичного отделения покрытия от подложки. Данное явление достигается за счет сорбции атмосферных газов, в которых проводится обработка, и взаимодействия разогретого металла с материалом подложки. Следует отметить, что использование ультракоротких лазерных импульсов с энергией порядка нескольких десятков наноджоулей позволяет работать в режимах, исключающих образование плазмы ввиду невозможности образования оптического пробоя в воздушной среде, однако при этом абляционное удаление поверхностного слоя минимально (порядка нескольких нанометров).

Минимизация теплового механизма воздействия достигается путем подбора частоты следования импульсов и мощности лазерного излучения таким образом, чтобы процесс обработки носил “холодный” характер. Оптимальными являются параметры, при которых каждый последующий импульс приходит в момент остывания лазерно-индуцированной плазмы, однако чрезмерное понижение частоты и средней мощности негативно сказывается на производительности операции. Таким образом, при определении оптимального режима обработки, исключающего появление эффекта накопления тепла, фемтосекундное лазерное излучение является достаточно универсальным и высокоточным инструментом при проведении лазерной микро- и нанообработки различных материалов [7–9].

ТЕХНОЛОГИЯ СЕЛЕКТИВНОЙ ЛАЗЕРНОЙ АБЛЯЦИИ

Отработка методики формирования тонкопленочных микроразмерных элементов осуществлялась при помощи аппаратно-программного комплекса фемтосекундной лазерной микрообработки, работающего под управлением программного обеспечения собственной разработки. Селективное лазерное удаление участков тонкопленочных покрытий осуществляется путем перемещения образца относительно неподвижно расположенного лазерного луча с заданной скоростью, что обусловлено использованием прецизионной системы позиционирования образца и ее точной синхронизацией с лазерной системой. Комплекс позволяет формировать как базовые типы тонкопленочных структур, так и комбинированные элементы сложной геометрии. Отдельные геометрические параметры элементов могут достигать нанометрового порядка. Так, в работах [10‒12] продемонстрирована возможность получения структур размеров значительно меньших дифракционного предела оптического диапазона излучения обработки.

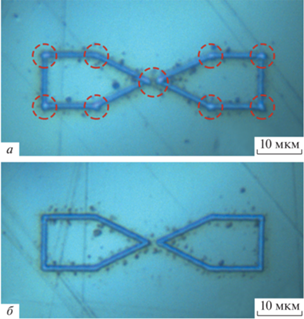

На рис. 1а представлено оптическое изображение интерфейса оптической антенны, сформированного посредством селективной лазерной абляции тонкопленочного металлического покрытия фемтосекундным излучением. В прикладных задачах синтеза топологических структур, представленные тонкопленочные элементы формируются в виде протяженных массивов. Структура получена при использовании следующих параметров лазерного излучения: длина волны λ = 1030 нм, мощность излучения P = 1.5 мВт, частота повторения импульсов f = 10 кГц, длительность импульса τ ≈ 280 фс, диаметр лазерного пятна d ≈ 1 мкм. Изображение зарегистрировано в отраженном свете с применением дополнительной подсветки, расположенной за исследуемым образцом.

Рис. 1.

Сформированные интерфейсы оптических антенн: образец, подвергшийся избыточному облучению (а); образец, сформированный в режиме коррекции временных задержек (б).

Как видно из рисунка, топология тонкопленочного элемента сформирована с высоким разрешением, однако присутствует оплавление формируемой кромки в области изгиба геометрического контура структуры, обусловленное избыточным облучением. Данный дефект объясняется неизбежным наличием временных задержек обработки управляющих сигналов комплексом микрообработки. Для устранения данного недостатка был разработан аппаратно-программный модуль, позволяющий компенсировать время обработки команд перемещения образца за счет отсрочивания активации излучения при задержке старта движения, и упреждающей деактивации до момента полной остановки платформы, тем самым синхронизируя затвор лазера с системой позиционирования. Изображение интерфейса наноантенны, сформированного в режиме коррекции временных задержек, представлено на рис. 1б. При сравнении рис. 1а и 1б очевидно значительное улучшение контура изготовленного интерфейса. Участки оплавления формируемой кромки практически полностью отсутствуют.

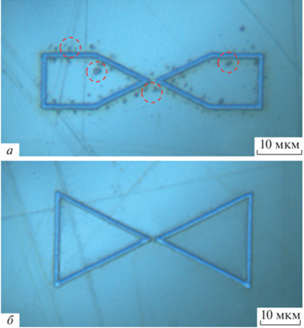

Другим фактором, приводящим к ухудшению геометрии формируемых структур, является осаждение аблированных частиц покрытия вблизи области обработки (рис. 2а). Продукты лазерной абляции, помимо прямого взаимодействия с лазерным излучением, значительно повышают время жизни и температуру лазерно-индуцированного плазменного факела, что приводит к снижению энергии, приходящей в область обработки, в результате чего происходит не удаление, а разогрев материала покрытия. Аблированные частицы могут осаждаться на поверхности обрабатываемых образцов, что вызывает возникновение искажений в пространственной геометрии записываемой структуры.

Рис. 2.

Осаждение аблированных частиц вблизи области сформированной кромки (а); интерфейс оптической антенны, сформированный в электростатическом поле (б).

Традиционным решением данной проблемы является вынос продуктов абляции из области обработки с использованием струи сжатого газа. Для эффективного выноса частиц необходима подача газа под высоким давлением, что приводит либо к большому расходу смеси, либо к конструктивным изменениям в экспериментальной схеме, например, использованию рабочей камеры с системой рециркуляции газа. Разработка специализированной камеры, совместно с узлом подготовки газовой смеси, значительно усложнило бы технологический процесс, на основании чего было принято решение использовать электростатический метод сбора продуктов абляции.

Удаление продуктов абляции осуществлялось за счет формирования вблизи области обработки электростатического поля. Рабочее напряжение высоковольтного генератора составляло 30 кВ. Продукты абляции, приобретая заряд, осаждаются на отрицательном электроде. Таким образом, электростатическое поле защищает поверхность тонкопленочного покрытия от осаждения продуктов абляции (рис. 2б). Использование электростатических фильтров для сбора аблированных частиц из газовых потоков является эффективным решением. Единственным неудобством является необходимость периодической очистки обкладок фильтра, поскольку при длительном осаждении микро- и наночастиц на поверхности электродов возможно образование значительных наростов, приводящих к неравномерной напряженности поля и, как следствие, образованию электрической дуги.

ЗАКЛЮЧЕНИЕ

Разработанная технология селективной лазерной абляции тонкопленочных покрытий фемтосекундными импульсами обеспечивает возможность быстрого прототипирования и апробации различных геометрических конфигураций тонкопленочных элементов, формирования протяженных массивов однослойных микроразмерных структур сложной топологии. С целью улучшения качества лазерной обработки были разработаны специализированные аппаратно-программные решения. Апробация реализованных средств производилась на примере записи образцов интерфейсов оптических антенн. Оценка, проведенная на основании полученных результатов, показывает повышение качества формируемых структур, значительное улучшение плавности геометрических контуров интерфейсов оптических антенн. Применение механизма электростатической фильтрации обеспечило снижение количества дефектов тонкопленочных элементов, возникающих в результате осаждения продуктов абляции. Таким образом, использование разработанных аппаратно-программных средств, в совокупности с отработанными режимами обработки, позволяет добиться значительного улучшения качества микрообработки.

Исследование выполнено с использованием оборудования межрегионального многопрофильного и междисциплинарного центра коллективного пользования перспективных и конкурентоспособных технологий по направлениям разработки и применения в промышленности/машиностроении отечественных достижений в области нанотехнологий (договор № 075-15-2021-692 от 05.08.2021).

Список литературы

Pfeifenberger M.J., Mangang M., Wurster S. et al. // Mater. Des. 2017. V. 121. P. 109.

Echlin M.P., Titus M.S., Straw M. et al. // Acta Mater. 2017. V. 124. P. 37.

Gerasimenko A.Y., Kurilova U.E., Savelyev M.S. et al. // Compos. Struct. 2021. V. 260. Art. No. 113517.

Pimenov S.M., Zavedeev E.V., Arutyunyan N.R. et al. // Appl. Surf. Sci. 2020. V. 509. Art. No. 144907.

Allahyari E., Nivas J.J.J., Oscurato S.L. et al. // Appl. Surf. Sci. 2019. V. 470. P. 817.

Gillner A., Finger J., Gretzki P. et al. // J. Laser Micro/ Nanoengin. 2019. V. 14. No. 2. P. 129.

Hayden C.J., Dalton C. // Appl. Surf. Sci. 2010. V. 256. No. 12. P. 3761.

Ahmmed K.M., Grambow C., Kietzig A.M. // Micromachines. 2014. V. 5. No. 4. P. 1219.

Esakkimuthu M., Suseela S.B., Sankararajan R. et al. // J. Laser Micro/Nanoengin. 2017. V. 12. No. 3. P. 313.

Chkalov R.V., Chkalova D.G. // J. Phys. Conf. Ser. 2021. V. 1822. No. 1. Art. No. 012019.

Chkalov R., Vasilchenkova D. // Mater. Today. 2021. V. 38. Part 4. P. 1299.

Кочуев Д.А., Чкалов Р.В., Прокошев В.Г., Хорьков К.С. // Изв. РАН. Сер. физ. 2020. Т. 84. № 3. С. 443; Kochuev D.A., Chkalov R.V., Prokoshev V.G., Khor’kov K.S. // Bull. Russ. Acad. Sci. Phys. 2020. V. 84. No. 3. P. 343.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая