Известия РАН. Серия физическая, 2023, T. 87, № 6, стр. 773-779

Влияние надмолекулярной и кристаллической структуры полилактида на реализацию эффекта памяти формы

А. И. Зимина 1, П. А. Ковалева 1, *, Д. А. Киселев 1, И. Н. Крупатин 2, Ф. С. Сенатов 1

1 Федеральное государственное автономное образовательное учреждение высшего образования

“Национальный исследовательский технологический университет “МИСиС”

Москва, Россия

2 Автономная некоммерческая образовательная организация высшего образования

“Сколковский институт науки и технологии”, Центр коллективного пользования

“Визуализация высокого разрешения”

Москва, Россия

* E-mail: zhukova.pa@yandex.ru

Поступила в редакцию 05.12.2022

После доработки 23.12.2022

Принята к публикации 27.02.2023

- EDN: VKHFFJ

- DOI: 10.31857/S036767652370134X

Аннотация

Изучено влияние различных методов обработки полилактида на его структурные параметры. Исследованы тепловые свойства, кристалличность материала и взаимосвязь этих свойств с его надмолекулярной структурой, а также влияние этих параметров на реализацию эффекта памяти формы полилактида.

ВВЕДЕНИЕ

Эффект памяти формы (ЭПФ) в полимерах представляет собой явление, при котором происходит переход материала из фиксированной временной формы в первоначальную форму под воздействием внешнего стимула [1, 2]. В термоактивируемых полимерах процесс восстановления формы реализуется при достижении так называемой температуры перехода Тtrans [3–5]. Такой температурой может быть температура стеклования (полимеры с ЭПФ Tg-типа) или температура плавления (полимеры с ЭПФ Tm-типа). При достижении необходимой температуры подвижность сегментов цепи повышается, и за счет этого начальная форма восстанавливается [6].

ЭПФ в полимерах обусловлен их уникальной надмолекулярной структурой. Молекулярные цепи полимера с ЭПФ содержат мягкие и жесткие сегменты. При комнатной температуре все части молекулярной цепи находятся в стеклообразном состоянии, что позволяет сохранить первоначальную форму. При нагревании выше Тtrans твердые сегменты остаются в стеклообразном состоянии, а мягкие сегменты переходят в вязкотекучее состояние и могут легко деформироваться при приложении внешней силы. После охлаждения ниже Тtrans и снятия нагрузки мягкие сегменты возвращаются в стеклообразное состояние и сохраняют энергию деформации, позволяя зафиксировать временную форму; при повторном нагревании выше Тtrans мягкие сегменты высвобождают запасенную энергию, и зафиксированная временная форма восстанавливается до первоначальной [7].

Полимеры с ЭПФ обладают рядом преимуществ над металлическими сплавами с ЭПФ благодаря их более низкой стоимости, меньшей плотности, высоким значениям восстанавливаемой деформации [8], способности к биодеградации, программируемости и управляемости, поведению при восстановлении и реакции на более разнообразные стимулы [1, 9, 10]. Выделяют два основных недостатка полимеров с памятью формы: низкие значения восстанавливающих напряжений и продолжительность процесса восстановления формы. В настоящее время ведутся исследования по изучению связей между составом и микроструктурой полимеров с ЭПФ для преодоления этих ограничений [11, 12].

МАТЕРИАЛЫ И МЕТОДЫ ИХ ОБРАБОТКИ

Метод получения изделий из полилактида (ПЛА) имеет значительное влияние на структуру полимера, которая, в свою очередь, определяет свойства. Для изучения этого влияния и поиска закономерностей было проведено исследование кристаллизации и надмолекулярной структуры ПЛА, полученного различными методами. Были оптимизированы методики получения экспериментальных образцов ПЛА методами литья из раствора и экструдирования.

Метод литья из раствора заключается в растворении гранул полимера в растворителе и последующем испарении растворителя. При использовании такого метода формируется пленка, по форме соответствующая параметрам сосуда, в котором происходило растворение. Для получения пленки из ПЛА (молекулярная масса 110 кг/моль, Ingeo 4032D, NatureWorks LLC, США) в качестве растворителя использовался дихлорметан (ООО “ПКФ Галреахим”) в соотношении 10 мл на 1 г полимера.

Метод экструдирования представляет собой способ термической обработки полимера. В данной работе использовался двухшнековый микрокомпаундер HAAKE MiniLab II (Thermo Fisher Scientific, США). Температура нагрева камеры составляла 180°С. Такая температура является оптимальной для переработки ПЛА методом экструзии и близка к его температуре плавления. В камеру постепенно помещали гранулы ПЛА, где они расплавлялись и перемешивались при помощи шнеков. Разогретый расплав полимера продавливался через формующее отверстие и охлаждался при комнатной температуре, в результате чего получался филамент шириной 3–4 мм и толщиной 1 мм.

Полученные из раствора полимеры характеризуются значительной степенью кристалличности. Термическая обработка полимера обычно включает быстрое охлаждение, вследствие которой остается большая доля аморфной фазы. Изменение степени кристалличности полимера является важной задачей для контролирования и управления свойствами полимера. Наиболее простым и эффективным методом увеличения степени кристалличности является отжиг [13–17]. В данном исследовании для повышения степени кристалличности полилактида проводился изотермический отжиг при температуре 130°С (выше температуры холодной кристаллизации) в течение 30 мин на воздухе. Увеличение доли кристаллических областей, выполняющих роль жесткой фазы, будет влиять на характеристики ЭПФ.

ИССЛЕДОВАНИЕ ТЕПЛОВЫХ СВОЙСТВ И СТЕПЕНИ КРИСТАЛЛИЧНОСТИ ПОЛИЛАКТИДА

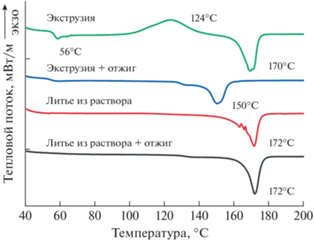

Анализ проводили методом дифференциальной сканирующей калориметрии (ДСК) при помощи калориметра DSC 204 F1 (Netzsch, Германия). Был использован следующий режим: нагрев от 30 до 210°С, выдержка при температуре 210°С в течение 10 мин, охлаждение до 30°С, выдержка в течение 10 мин, повторный нагрев до 210°С, скорости нагрева и охлаждения составляли 10°С/мин. В данном режиме исследовались образцы ПЛА, полученные методом экструзии и отлитые из раствора до и после выдержки при температуре 130°С в течение 30 мин. Результаты исследования представлены на рис. 1. В табл. 1 представлены значения степени кристалличности для различных образцов, рассчитанные по формуле (1).

(1)

$\chi = \frac{{\Delta {{Н}_{{{\text{пл}}}}} - \Delta {{Н}_{{{\text{х}}{\text{.к}}}}}}}{{\Delta Н_{{{\text{пл}}}}^{{100}} \cdot \omega }},$Рис. 1.

ДСК кривые для отожженного и не отожженного полилактида, полученного методом экструзии и литья из раствора.

Таблица 1.

Расчет степени кристалличности по данным ДСК

| Метод получения | ΔНх.к, Дж/г | ΔНпл, Дж/г | ${{\chi }}$, % |

|---|---|---|---|

| Экструзия | 11.09 | 12.59 | 1.6 |

| Экструзия + отжиг | – | 31.88 | 34.3 |

| Раствор | – | 44.54 | 47.9 |

| Раствор + отжиг | – | 42.66 | 45.8 |

Для образцов, полученных методом экструзии, характерен перегиб кривой в области 56°С, свойственный процессу стеклования. Нагрев неотожженного экструдированного образца характеризуется также широким пиком экзотермического процесса холодной кристаллизации при 124°С. Этот пик возникает при реструктуризации аморфных частей полимера в более упорядоченные и говорит о том, что при такой скорости охлаждения ПЛА не успевает значительно кристаллизоваться. Однако после тридцатиминутного отжига материала перегиб стеклования становится значительно меньше и сдвигается в сторону меньших температур, а пик холодной кристаллизации не наблюдается. Это хорошо согласуется со значениями степени кристалличности, представленными в табл. 1: степень кристалличности образца до отжига составила 1.6%, а после отжига возросла до 34.3%.

Кривая нагрева экструдированного отожженного образца характеризуется двойным пиком плавления. Основной пик плавления наблюдается при 150°С, однако, он имеет плечо в районе 133°С. Появление второго пика перед плавлением полимера связан с возможной рекристаллизацией полимера [18].

Образцы ПЛА, полученные методом литья из раствора, характеризуются большей степенью кристалличности, чем образцы, полученные методом экструзии. Наряду с этим при отжиге значение кристалличности не увеличивается, а даже немного снижается. Так, до отжига эта величина составила 47.9%, а после отжига 45.8%. Кроме того, эти данные хорошо согласуются с видом кривых ДСК. Для образцов, полученных методом литья из раствора, до и после отжига отсутствуют пики стеклования и холодной кристаллизации. При этом после отжига в течение 30 мин при 130°С так же, как и для экструдированного образца, наблюдалось появление плеча рекристаллизации перед плавлением при 138°С.

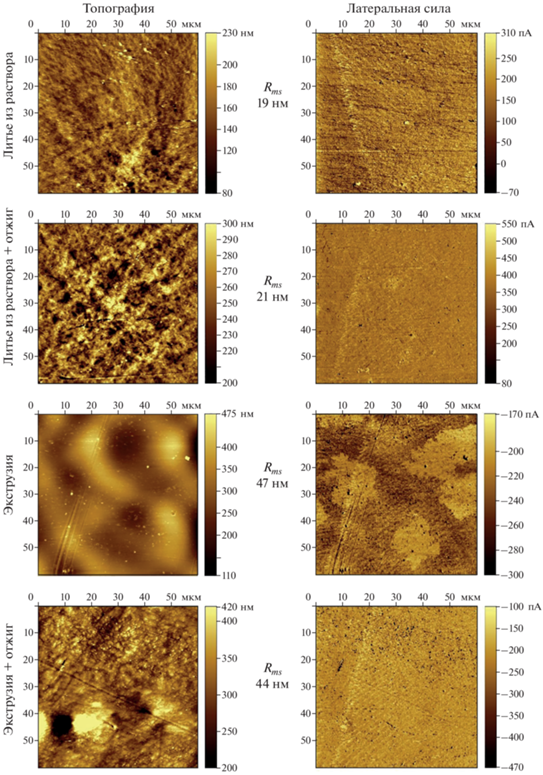

ИССЛЕДОВАНИЕ НАДМОЛЕКУЛЯРНОЙ СТРУКТУРЫ ПЛА МЕТОДОМ АТОМНО-СИЛОВОЙ МИКРОСКОПИИ

Надмолекулярную структуру образцов исследовали при помощи атомно-силового микроскопа (АСМ) NTEGRA Prima (NT-MDT, Россия) в полуконтактном режиме (рис. 2). Для образцов, полученных методом литья из раствора, до и после отжига среднеквадратичная шероховатость поверхности составила 19 и 21 нм соответственно. Для экструдированных образцов среднеквадратичная шероховатость поверхности составила 47 и 44 нм соответственно. Следовательно, поверхность образцов, полученных методом экструзии, более шероховатая при меньшей кристалличности полимера.

На снимке экструдированного неотожженного образца был обнаружен сильный контраст на сигнале латеральных сил. Это может быть связано с рельефом, вызванными случайными включениями/неоднородностями, которые появились в процессе получения материала.

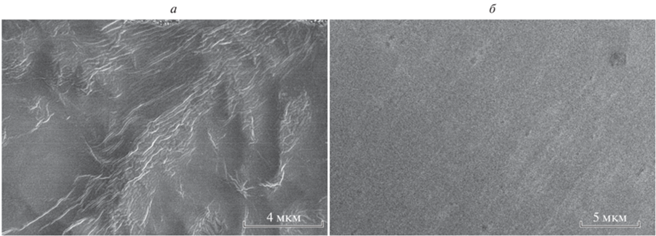

ИССЛЕДОВАНИЕ НАДМОЛЕКУЛЯРНОЙ СТРУКТУРЫ МЕТОДОМ СКАНИРУЮЩЕЙ ЭЛЕКТРОННОЙ МИКРОСКОПИИ

Методом сканирующей электронной микроскопии (СЭМ) были исследованы поверхности полукристаллического (47.9%) и аморфного (1.6%) образцов ПЛА. Микрофотографии представлены на рис. 3. Для этих образцов наблюдаются значительные различия в надмолекулярной структуре. На поверхности кристалличного образца видны упорядоченные области и элементы надмолекулярной структуры – ламели, в то время как аморфный образец характеризуется равномерной поверхностью без структурных элементов.

Кристаллическая структура, представленная на рис. 3а, характеризуется фибриллами – областями, где ламели чередуются с аморфными областями. То есть значительная часть аморфной мягкой фазы полимера распределена между ламелями, а не отдельными областями, которые могли бы обеспечить заметный переход в вязкоупругое состояние, а значит и успешную активацию эффекта памяти формы.

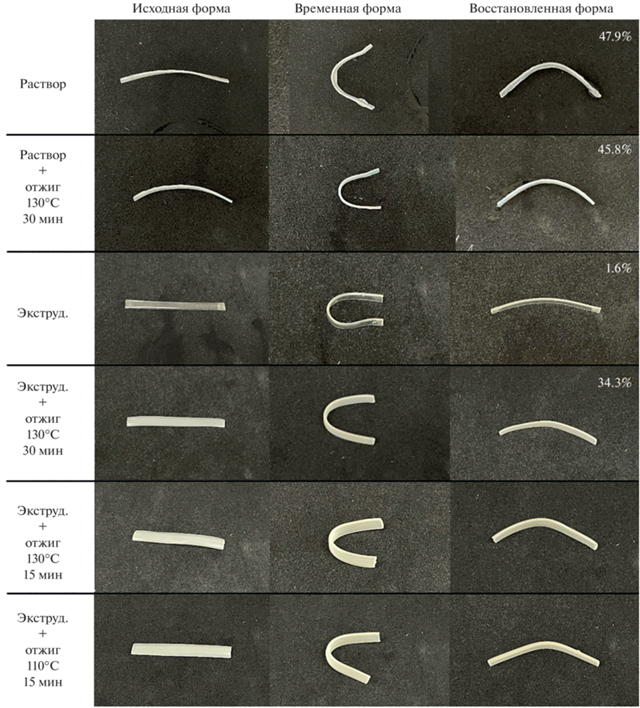

ИССЛЕДОВАНИЕ ЭФФЕКТА ПАМЯТИ ФОРМЫ ПОЛИЛАКТИДА

Обычно для исследования параметров ЭПФ используется динамический механический анализ. Для этого образцы предварительно деформируют определенным образом при сохранении временной формы. Однако, как описано выше, анализ методом ДСК показал, что перегиб кривой, соответствующей стеклованию, характерен только для аморфного полилактида, полученного методом экструзии без последующего отжига. При растяжении остальных образцов образовывалась шейка – место необратимой деформации материала. В связи с этим получить корректные результаты исследования ЭПФ методом ДМА не представляется возможным.

Другим оценочным методом характеризации ЭПФ является U-shape тест. Он заключается в проведении цикла ЭПФ, при котором временная форма придается сгибанием пластины. Пластинки толщиной 1–2 мм и длиной 30 мм сгибали при температуре выше температуры стеклования и охлаждали в деформированном состоянии для фиксации временной формы. Затем, согнутые образцы снова нагревали для восстановления первоначальной формы.

Результаты теста представлены на рис. 4. Тест показал, что лучший результат при фиксации временной и восстановлении первоначальной формы продемонстрировал аморфный образец ПЛА, полученный методом экструдирования без отжига. Для остальных образцов не наблюдалось стабильной фиксации временной формы, так как после снятия нагрузки концы пластины, находящиеся параллельно друг к другу, меняли свое положение до представленного во второй колонке рис. 4. При этом прослеживается зависимость способности восстанавливать первоначальную форму от кристалличности образца. Аморфный образец (1.6% кристалличности) показал лучший результат восстановления формы, а образец с кристалличностью почти 47.9% остался в деформированном состоянии. По полученным результатам можно сделать вывод, что увеличение степени кристалличности полимера отрицательно влияет на полноту восстановления формы при реализации эффекта памяти формы.

Сопоставляя эти данные с надмолекулярной структурой изученных образцов, можно говорить о том, что за мягкими сегментами полимера, накапливающими энергию при деформации и отвечающие за восстановление первоначальной формы, могут являться только значительные аморфные области. Аморфные сегменты, входящие в состав фибрилл и расположенные между кристаллическими структурами – ламелями, плохо выполняют данную функцию. Вероятно, это может быть связано с тем, что аморфные области в фибриллярной структуре более упорядочены за счет своего расположения.

ЗАКЛЮЧЕНИЕ

Были рассмотрены различные принципы формирования полимерных материалов с различной надмолекулярной структурой и кристалличностью с целью исследования их влияния на реализацию ЭПФ. Для этого были использованы методики получения экспериментальных образцов ПЛА, предполагающие различные условия кристаллизации: экструдирование и литье из раствора. Экструдирование полимерных материалов способствует образованию аморфной структуры, так как при такой скорости охлаждения кристалличные области не успевают образоваться. Метод литься из раствора, наоборот, предполагает медленное выпаривание растворителя и контакт с подложкой, что способствует образованию кристаллической структуры. Часть полученных образцов отжигали при 130°С в течение 30 мин с целью повышения кристалличности.

Анализ методом ДСК показал, что процесс стеклования, необходимый для реализации ЭПФ, наблюдается только у экструдированного образца. Неотоженный образец является аморфным (степень кристалличности 1.6%), в то время как остальные образцы имеют степень кристалличности от 34% и выше. При помощи методов АСМ и СЭМ на поверхности кристаллического образца обнаружены упорядоченные области и элементы надмолекулярной структуры – ламели, в то время как аморфный образец характеризуется равномерной поверхностью без структурных элементов.

При оценке ЭПФ с помощью U-shape теста было выявлено, что лучший результат при фиксации временной и восстановлении первоначальной формы продемонстрировал экструдированный неотожженный образец ПЛА. Была определена зависимость способности восстанавливать первоначальную форму от кристалличности образца. Аморфный (экструдированный без отжига) образец показал лучший результат восстановления формы, а образец с кристалличностью почти 47.9% остался в деформированном состоянии.

Исследование выполнено при финансовой поддержке Российского научного фонда (проект № 21-73-20205). Исследование методами сканирующей зондовой микроскопии выполнены на оборудовании ЦКП “Материаловедение и металлургия” НИТУ “МИСиС” при финансовой поддержке Министерства науки и высшего образования РФ (соглашение № 075-15-2021-696). Авторы выражают благодарность ЦКП “Визуализация высокого разрешения” Сколковского института науки и технологии за предоставление оборудования для исследований.

Список литературы

Liu C., Qin H., Mather P.T. // J. Mater. Chem. 2007. V. 17. No. 16. P. 1543.

Meng Q., Hu J. // Composites. A. 2009. V. 40. No. 11. P. 1661.

Huang W.M., Wang C.C., Ding Z. et al. // J. Polym. Res. 2012. V. 19. No. 9. Art. No. 9952.

Behl M., Razzaq M.Y., Lendlein A. // Adv. Mater. 2010. V. 22. No. 31. P. 3388.

Senatov F.S., Niaza K.V., Zadorozhnyy M.Yu. et al. // J. Mech. Behav. Biomed. Mater. 2016. V. 57. P. 139.

Maksimkin A., Kaloshkin S., Zadorozhnyy M. et al. // J. Alloys Compounds. 2014. V. 586. Art. No. S214.

Wei W., Liu J., Huang J. et al. // Eur. Polym. J. 2022. V. 175. Art. No. 111385.

Zhang L., Jiang Y., Xiong Z. et al. // J. Mater. Chem. A. 2013. V. 1. No. 10. P. 3263.

Yang W.G., Lu H., Huang W.M. et al. // Polymers. 2014. V. 6. No. 8. P. 2287.

Wang L., Jian Y., Le X. et al. // Chem. Commun. 2018. V. 54. No. 10. P. 1229.

Memarian F., Fereidoon A., Khonakdar H.A. et al. // Polym. Compos. 2019. V. 40. No. 2. P. 789.

Zhao Q., Qi H.J., Xie T. // Prog. Polym. Sci. Pergamon. 2015. V. 49–50. P. 79.

Tang Z., Zhang C., Liu X. et al. // J. Appl. Polym. Sci. 2012. V. 125. No. 2. P. 1108.

Kang K.S., Lee S.I., Lee T.J. et al. // Korean J. Chem. Eng. 2008. V. 25. No. 3. P. 599.

Nascimento L., Gamez-Perez J., Santana O.O. et al. // J. Polym. Environ. 2010. V. 18. No. 4. P. 654.

Pan P., Kai W., Zhu B. et al. // Macromolecules. 2007. V. 40. No. 19. P. 6898.

Orue A., Eceiza A., Arbelaiz A. // Ind. Crops Prod. 2018. V. 118. No. 8. P. 321.

Lu S.X., Cebe P. // Polymer. 1996. V. 37. No. 21. P. 4857.

Дополнительные материалы отсутствуют.

Инструменты

Известия РАН. Серия физическая