Химическая физика, 2022, T. 41, № 4, стр. 56-62

Механические и реологические свойства биокомпозитов на основе полиэтилена и кератина

Р. С. Смыковская 1, О. П. Кузнецова 1, Т. И. Мединцева 1, В. Г. Волик 2, Э. В. Прут 1, *, А. А. Берлин 1

1 Федеральный исследовательский центр химической физики им. Н.Н. Семёнова

Российской академии наук

Москва, Россия

2 Всероссийский научно-исследовательский институт птицеперерабатывающей промышленности – филиал Федерального научного центра “Всероссийский научно-исследовательский и технологический институт птицеводства” Российской академии наук

п. Ржавки, Московская обл., Россия

* E-mail: evprut@chph.ras.ru

Поступила в редакцию 04.08.2021

После доработки 17.08.2021

Принята к публикации 20.08.2021

- EDN: LZJZWA

- DOI: 10.31857/S0207401X22020121

Аннотация

Исследованы механические и реологические свойства биокомпозитов на основе полиэтилена и кератина, полученных методом высокотемпературной сдвиговой деформации с помощью экструдера-диспергатора и путем механического смешением в пластографе “Brabender”. Установлено, что метод высокотемпературных сдвиговых деформаций позволяет получить материалы с более высокими прочностными свойствами. Изучен процесс биоразложения смесей полиэтилен–кератин с различным содержанием и дисперсностью наполнителя. Найдено, что наиболее интенсивно процесс биоразложения протекает в композициях, полученных с помощью экструдера-диспергатора.

ВВЕДЕНИЕ

С развитием технологий в мире полимерные материалы находят все большее применение во всех аспектах жизни и промышленности [1, 2]. Однако их стойкость к воздействию различных факторов окружающей среды является одной из причин образования полимерных отходов. Мировой объем последних ежегодно составляет более 100 млн т, а разложение традиционных полимерных материалов протекает в течение десятков лет. В связи с этим переработка вторичных материальных ресурсов на основе пластиков представляет собой важную экологическую и технико-экономическую задачу.

Одним из решений проблемы “полимерного мусора” является создание биоразлагаемых полимерных материалов. Подобные материалы под влиянием факторов окружающей среды способны разлагаться в течение нескольких месяцев после эксплуатации [3, 4].

Новым источником недорогого сырья, которое можно использовать для производства биоразлагаемых полимерных материалов, являются куриные перья, миллионы тонн которых выбрасываются ежегодно как биологические отходы. Утилизация отходов птицеводства и переработки птицы приобретает весомое экономическое значение, что, в свою очередь, повышает себестоимость продукции птицеводства.

Куриные перья состоят главным образом из кератина, который относится к семейству фибриллярных белков, механическая прочность которых уступает лишь хитину среди материалов биологического происхождения. Абсолютное количество кератина, производимое в мире, составляет более 5 млн т/год.

В последние годы было проведено значительное число исследований по разработке биокомпозитов на основе полиэтилена (ПЭ) и кератина [5–7]. Использование кератина как наполнителя в составе биокомпозитов позволяет направленно изменять их свойства и создавать новые материалы с комплексом необходимых эксплуатационных характеристик. В общем случае физико-механические свойства дисперсно-наполненных композитов определяются свойствами матричного полимера и наполнителя, взаимодействием между ними, концентрацией и размером частиц наполнителя [8]. Основным недостатком применения ПЭ является то, что материалы на его основе имеют низкую степень совместимости, т.е. неполное взаимодействие между гидрофобным характером полимера и гидрофильным характером кератина. Низкая межфазная адгезия между компонентами приводит к низким значениям механических параметров биокомпозитов.

В настоящей работе были получены композиционные материалы на основе полиэтилена и кератина методом высокотемпературной сдвиговой деформации (ВТСД) с помощью экструдера-диспергатора и путем механического смешения в пластографе “Brabender” (Germany), исследованы их механические и реологические свойства, а также процесс биоразложения.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы

В качестве матрицы был выбран полиэтилен марки ELITETM 5230GC производства компании Dow (USA) с плотностью ρ = 0.916 г/см3, температурой плавления Тпл = 122 °С, показателем течения расплава, равным 4.0 г/10 мин при Т = 190 °С и нагрузке 2.16 кг, а в качестве наполнителя использовали кератин на основе белкового концентрата из куриного пера с различной дисперсностью. Его получали методом водного гидролиза кератина пера при температуре выше 150 °С [9]. В работе использовали фракции кератина с размером частиц 0.1 < d < 0.315 мм и 0.315 < d < 0.4 мм.

Дисперсный состав кератина был определен ранее двумя способами: методами вибрационного просева и лазерной дифракции [10]. Дисперсный состав является одной из важнейших характеристик порошков, определяющей физико-химические свойства, технологические качества и область их практического использования. Было показано, что распределение частиц кератина по размерам имеет полимодальный характер и ассиметричную форму.

Получение композитов

Биокомпозиты получали двумя методами: а) путем механического смешения в пластографе “Brabender” при температуре 130 °С в течение 10 мин со скоростью вращения роторов 100 об/мин; б) методом ВТСД с помощью экструдера-диспергатора путем однократного пропуска при температуре 145 °С [11]. Фундаментальные принципы метода ВТСД были разработаны в Институте химической физики им. Н.Н. Семёнова РАН, что нашло свое отражение в многочисленных публикациях в российских и зарубежных журналах. Физический принцип, лежащий в основе этого метода, заключается в том, что энергия, запасенная в материале при приложении давления и повышенных температурах, под воздействием сдвиговой деформации расходуется на образование новой поверхности, причем для этого достаточно создать относительно небольшое сдвиговое усилие. Проведение процесса в этих условиях, благодаря специально подобранным режимам смешения, позволяет получать композиции с высокой однородностью распределения компонентов, обеспечивающей высокие механические характеристики образующегося материала [12]. Содержание кератина в смесях варьировали от 10 до 40 мас.%.

Пленки образцов полимеров и биокомпозитов толщиной 1 мм получали прессованием на лабораторном прессе Carver CH 4386.4010 производства компании CarverInc (USA) при давлении 10 МПа и температуре 190 °C в течение 10 мин с последующим охлаждением.

Механические и реологические испытания

Деформационное поведение образцов полимеров и биокомпозитов в виде двусторонних лопаток размером 1 × 5 × 35 мм исследовали с помощью разрывной машины “Instron-3365” (Великобритания). Одноосное растяжение осуществляли при комнатной температуре и скорости перемещения верхнего траверса 50 мм/мин. Из диаграмм деформации определяли модуль упругости Е0, предел прочности σр, относительное удлинение при разрыве εр. Напряжение рассчитывали с учетом начального сечения образца. Результаты усредняли по данным для шести образцов. Погрешность измерения Е0, σр не превышала 10%, а εр – 20%.

Реологические исследования ПЭ и биокомпозитов проводили на капиллярном вискозиметре ИИРТ-5 при температуре 190 °С в режиме постоянной нагрузки. Отношение длины капилляра к его диаметру l/d = 16. Для разного состава были получены кривые течения, из которых рассчитывали зависимости эффективной сдвиговой вязкости η от напряжения сдвига τ в диапазоне значений последнего 103–105 Па. Дополнительные эксперименты показали, что в этом случае входовой поправкой можно пренебречь. Результаты экспериментов усредняли по трем измерениям и обрабатывали по общепринятой методике [13, 14]. Погрешность измерений не превышала 5%.

Исследование биодеструкции

Для изучения старения композитов в условиях, моделирующих процессы, происходящие в окружающей среде, исследуемые образцы помещали в контейнеры с влажной почвой с рН = 6–7, предназначенной для выращивания растений, и выдерживали в термостате при комнатной температуре. Скорость биодеструкции контролировали по потере массы образцов, взвешивая их через определенные промежутки времени.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Механические свойства

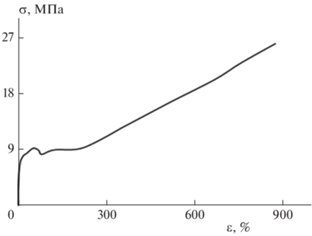

На рис. 1 представлена диаграмма растяжения ПЭ в координатах напряжение (σ) – относительное удлинение (ε). Показано, что полиэтилен деформируется с формированием “шейки” при его удлинении на 25–26%, а после удлинения на ~94% напряжение начинает возрастать.

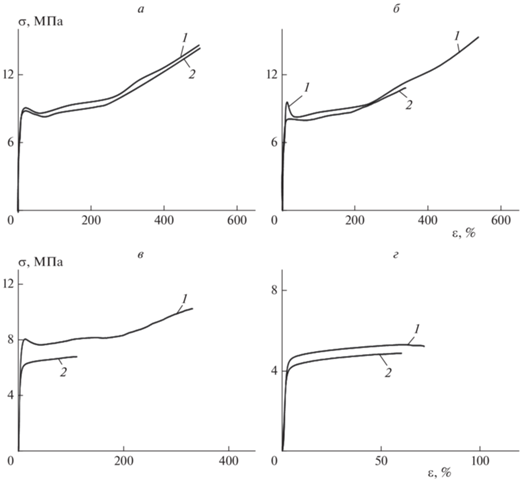

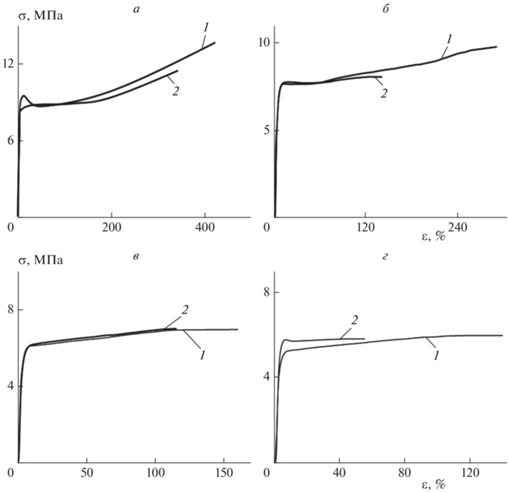

Как видно из рис. 2, диаграммы растяжения биокомпозитов, полученные на пластографе “Brabender”, зависят как от дисперсности, так и от содержания наполнителя. Так, при соотношении компонентов ПЭ/кератин 90/10 мас.% на кривой 1 наблюдается слабовыраженная “шейка”, как и на диаграмме матрицы ПЭ, а на кривой 2 – пластичное течение. С увеличением содержания кератина в биокомпозите характер кривых изменяется. Так, для композиций, содержащих 40 мас.%. кератина с размером частиц 0.1 < d < 0.315 мм, характерна пластичная деформация, в то время как аналогичные композиции с большим размером частиц наполнителя ведут себя как хрупкие системы [15, 16]. Это, по всей видимости, обусловлено изменением удельной поверхности межфазной границы при получении композиций с различным размером частиц наполнителя [17]. Для композиций, полученных с помощью экструдера-диспергатора, наблюдается аналогичный вид диаграмм растяжения (рис. 3).

Рис. 2.

Диаграммы σ–ε биокомпозитов на основе ПЭ и кератина различной дисперсности, полученных в пластографе “Brabender”, при соотношении компонентов: 90/10 (а), 80/20 (б), 70/30 (в), 60/40 (г) мас.%; 1 – 0.1 < d < 0.315 мм, 2 – 0.315 < < d < 0.4 мм.

Найдено, что деформационно-прочностные свойства биокомпозитов (предел прочности σр и относительное удлинение при разрыве εр) при смешении в экструдере-диспергаторе выше, чем при получении их в пластографе “Brabender” (табл. 1). Это, по-видимому, обусловлено более равномерным распределением компонентов и высокой межфазной адгезией, характерными для материалов, полученных методом ВТСД [18].

Таблица 1.

Механические характеристики биокомпозитов ПЭ/кератин

| Содержание кератина, мас.% | Е0, МПа | σр, МПа | εр, % | Е0, МПа | σр, МПа | εр, % |

|---|---|---|---|---|---|---|

| 0.1 < d < 0.315 мм | 0.315 < d < 0.4 мм | |||||

| 10 | 283/244 | 13.6/14.0 | 420/460 | 242/224 | 11.3/14.4 | 340/440 |

| 20 | 278/244 | 9.8/15.5 | 290/500 | 250/255 | 8/11.0 | 140/340 |

| 30 | 234/247 | 6.9/10.3 | 160/330 | 237/257 | 6.7/7.0 | 115/110 |

| 40 | 218/252 | 5.8/5.3 | 140/250 | 290/232 | 5.8/5.0 | 55/60 |

Реологические свойства

При выборе оптимальных условий переработки биокомпозитов большое значение имеет их реологическое поведение. Вязкоупругие параметры гетерогенных материалов определяются размером и деформируемостью дисперсной фазы, и поэтому реологические свойства биокомпозитов зависят от концентрации частиц наполнителя и его дисперсности.

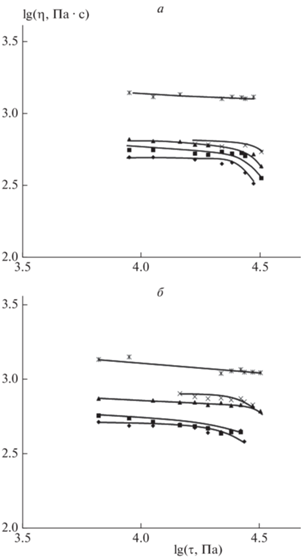

Реологические исследования показали, что введение наполнителя в ПЭ повышает его вязкость (рис. 4). Установлено, что вязкость ПЭ и смесей ПЭ–кератин, полученных в пластографе “Brabender”, убывает с ростом напряжения сдвига, что характерно для неньютоновского течения. С увеличением содержания наполнителя вязкость биокомпозитов возрастает, при этом зависимость от дисперсности кератина практически не наблюдается.

Рис. 4.

Зависимости эффективной сдвиговой вязкости η биокомпозитов ПЭ/кератин, полученных в пластографе “Brabender”, с дисперсностью 0.1 < d < < 0.315 мм (a) и 0.315 < d < 0.4 мм (б) от напряжения сдвига τ при различном соотношении компонентов: ◆ – чистый ПЭ, ◼ – 90/10, ▲ – 80/20, × – 70/30, $*$ – 60/40 мас.%.

Вязкость аналогичных по составу композиций, полученных с помощью экструдера-диспергатора, также убывает с увеличением напряжения сдвига. Следует отметить, что и в этом случае она не зависит от дисперсности кератина за исключением смеси, содержащей 20 мас.% кератина с размером частиц 0.1 < d < 0.315 мм, вязкость которой сопоставима с вязкостью исходного ПЭ (рис. 5).

Таким образом, определено, что реологические свойства биокомпозитов на основе ПЭ и кератина не зависят от метода их получения. При этом вязкость материалов убывает с увеличением напряжения сдвига, практически не зависит от дисперсности кератина и возрастает с увеличением содержания наполнителя.

Биодеструкция композитов

Для исследования процессов старения полимерных композитов была определена скорость биодеструкции по потере массы образцов. Образцы экспонировали в почве в течение 30, 60 и 90 дней.

Для всех исследованных композиций получены характерные зависимости изменения массы от времени пребывания их в почве. Наблюдается поэтапное снижение массы образцов, связанное с протеканием последовательных процессов набухания и удаления наполнителя до установления, по всей вероятности, равновесной концентрации влаги в системе. Предполагается, что при экспонировании в почве образцов с кератином биодеструкция сопровождается несколькими процессами: водопоглощением, вымыванием и деструкцией.

Для композиций, содержащих 10 и 20 мас.% кератина, независимо от его дисперсности значительной потери массы не наблюдалось. При добавлении в композиции 30 и 40 мас.% наполнителя после экспонирования в почве происходит существенное снижение массы образцов. Представленные на рис. 6 зависимости позволяют определить характер процесса изменения массы образцов до установления равновесия в системе и оценить потенциальную способность материала к биодеградации.

Рис. 6.

Зависимость изменения массы образцов m от времени t пребывания их в земле с дисперсностью наполнителя 0.1 < d < 0.315 мм (a) и 0.315 < d < 0.4 мм (б) при различных соотношениях компонентов: ◆ – чистый ПЭ, ◼ и × – 70/30, ▲ и $*$ – 60/40 мас.%; номера кривых соответствуют биокомпозитам, полученным с помощью пластографа “Brabender” (1) и экструдера-диспергатора (2).

Из рис. 6 видно, что в период экспортирования 30–60 дней образцы больше всего теряют в массе, а процесс биоразложения интенсивней протекает у композиций на основе ПЭ и кератина, полученных с помощью экструдера-диспергатора методом ВТСД, в среднем на 20%.

Образцы, полученные на пластографе “Brabender” после их экспонирования в почве, даже на 90-е сутки визуально ничем не отличались от исходных, тогда как образцы, полученные с помощью экструдера-диспергатора методом ВТСД (рис. 7), утрачивали характерный для смесей с кератином коричневый оттенок, истончались и покрывались микроскопическими порами.

ЗАКЛЮЧЕНИЕ

Таким образом, разработка биокомпозитов на основе полиэтилена и кератина, представляет собой перспективное направление по созданию новых материалов с комплексом необходимых эксплуатационных характеристик. Использование метода высокотемпературных сдвиговых деформаций позволяет получить биокомпозиты с более высокими прочностными свойствами по сравнению с материалами, полученными путем механического смешения. Реологическое поведение биокомпозитов на основе ПЭ и кератина не зависит от способа их получения. Установлено, что наличие биодеградируемого компонента в системе и увеличение пористости материала в водной среде позволяет сделать вывод о потенциальной возможности к биодеградации композитов на основе ПЭ и кератина под воздействием почвенной микробиоты.

Исследование выполнено при финансовой поддержке Российским фондом фундаментальных исследований в рамках научного проекта № 19-33-90240.

Список литературы

Попов А.А., Зыкова А.К., Масталыгина Е.Е. // Хим. физика. 2020. Т. 39. № 6. С. 71.

Перова А.Н., Бревнов П.Н., Усачёв С.В. и др. // Хим. физика. 2021. Т. 40. № 7. С. 49.

Prut E.V., Kuznetsova O.P., Solomatin D.V. // Additives in Polymers: Analysis and Applications / Eds. Berlin A.A., Rogovina S.Z., Zaikov G.E. Waretown: Apple Acad. Press, 2016. Ch. 5. P. 123.

Rubber Recycling / Eds. De S.K., Isayev A.I., Khait K. Boca Raton: CRC Press, Taylor & Francis Group, 2005.

Barone J.R. // Composites Part A. 2005. V. 36. P. 1518.

Barone J.R., Schmidt W.F. // Compos. Sci. Technol. 2005. V. 65. P. 173.

Barone J.R., Schmid W.F., Liebner C.F.E. // Compos. Sci. Technol, 2005. V. 65. P. 683.

Смыковская Р.С., Кузнецова О.П., Волик В.Г., Прут Э.В. // Хим. физика. 2020. Т. 39. № 5. С. 72.

Волик В.Г., Исмаилова Д.Ю., Ерохина О.Н. и др. // Птицы и птицепродукты. 2011. № 3. С. 16.

Прут Э.В., Смыковская Р.С., Кузнецова О.П. и др. // Докл. АН. 2017. Т. 473. С. 317.

Prut E.V., Zelenetskii A.N. // Rus. Chem. Rev. 2001. V. 70. P. 65.

Ениколопов Н.С. // Успехи химии. 1991. Т. 60. № 3. С. 586.

Прут Э.В., Мединцева Т.И., Кузнецова О.П. // Хим. физика. 2019. Т. 38. № 9. С. 47.

Малкин А.Я., Исаев А.И. Реология: концепции, методы, приложения. СПб.: Профессия, 2009.

Роговина С.З., Алексанян К.В., Владимиров Л.В. и др. // Хим. физика. 2019. Т. 38 № 9. С. 38.

Прут Э.В., Жорина Л.А., Кузнецова О.П. и др. // Хим. физика. 2018. Т. 37. № 4. С. 91.

Соломатин Д.В. Дис. … канд. хим. наук. М.: ФГБУН ИХФ РАН, 2013.

Василенко А.Ю. Дис. … канд. хим. наук. М.: ИХФ РАН, 2010.

Дополнительные материалы отсутствуют.

Инструменты

Химическая физика