Химия твердого топлива, 2022, № 2, стр. 46-50

СТРУКТУРНЫЕ ПРЕОБРАЗОВАНИЯ АСФАЛЬТЕНОВ ТЯЖЕЛОЙ НЕФТИ ЗЮЗЕЕВСКОГО МЕСТОРОЖДЕНИЯ ПРИ ТЕРМОКАТАЛИТИЧЕСКОМ КРЕКИНГЕ

Х. Х. Уразов 1, *, Н. Н. Свириденко 1, **

1 ФГБУН Институт химии нефти СО РАН (ИХН СО РАН)

634055 Томск, Россия

* E-mail: urazovhh@gmail.com

** E-mail: dark_elf26@mail.ru

Поступила в редакцию 19.11.2021

После доработки 24.11.2021

Принята к публикации 08.12.2021

- EDN: GAVSMG

- DOI: 10.31857/S0023117722020104

Аннотация

Изучены структурные изменения асфальтенов в процессе термического и каталитического крекингов тяжелой нефти Зюзеевского месторождения республики Татарстан. Крекинг проводился в реакторе закрытого типа при 450°С в течение 80 мин. Получены данные по материальному балансу и вещественному составу жидких продуктов крекинга. Изучен структурно-групповой анализ асфальтенов исходной нефти и образованных после термического и каталитического крекингов. Показано, что молекулы асфальтенов исходной нефти имеют структуру типа “Архипелаг”. В процессе каталитического крекинга структура средней молекулы асфальтенов преобразуется в структуру типа “Остров”. Эти изменения обусловлены ускорением протекающих реакций крекинга сырья, а именно ароматизацией и деалкилированием, а также разрывом связей углерод–гетероатом.

ВВЕДЕНИЕ

По мере истощения запасов легких и средних нефтей важным сырьевым источником становятся тяжелые высоковязкие нефти и природные битумы [1]. Такое сырье рассматривается как потенциальный источник жидкого топлива, так как их общий разведанный запас составляет около 9–13 трлн барр., что значительно превышает запасы легких нефтей. Однако переработка такого углеводородного сырья по классическим схемам является нерентабельной, из-за большого содержания высококипящих фракций, в состав которых входят смолы и асфальтены (до 35–40% на сырье), а также значительное количество металлов (до 1000 г/т сырья) и гетероатомов [1].

Разработка методов термодеструкции смолисто-асфальтеновых компонентов с получением дополнительного количества светлых фракций без использования водорода позволит существенно повысить глубину переработки тяжелого углеводородного сырья и, как следствие, получать нефтепродукты с более низким содержанием высокомолекулярных и гетероатомных соединений и высоким содержанием дистиллятных фракций [2]. Наиболее эффективные методы переработки тяжелого углеводородного сырья, с высокими выходами качественных целевых продуктов – это процессы с использованием катализаторов. В качестве каталитических систем используются различные металлы, такие как Ni, Co, Fe, Mo и W, а также их оксиды или сульфиды [3, 4]. Основной проблемой таких процессов является дезактивация каталитических систем, которая в первую очередь обусловлена именно высоким содержанием асфальтенов [5].

Для эффективного решения вопросов, связанных с повышением глубины переработки тяжелого высоковязкого сырья, активно ведутся исследования по изучению структуры асфальтенов, их реакционной способности и поведения в различных процессах [6], поэтому целью исследования было изучение структурных преобразований асфальтенов тяжелой нефти при термокаталитическом крекинге.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве объекта исследования была взята тяжелая нефть Зюзеевского месторождения, основные физико-химические характеристики которой представлены в табл. 1. Данная нефть высокосернистая, с высоким содержанием смолисто-асфальтеновых компонентов и низким содержанием светлых фракций.

Таблица 1.

Физико-химические характеристики тяжелой нефти

| Характеристика | Нефть |

|---|---|

| API плотность при 15°C | 940 |

| Вязкость при 20°C, мм2/с | 743 |

| Содержание серы, мас. % | 4.53 |

| Отношение Н/C | 1.69 |

| Содержание, мас. %: | |

| масла | 68.1 |

| смолы | 21.5 |

| асфальтены | 10.4 |

| Фракционный состав, мас. %: | |

| н.к.-200°C | 13.5 |

| 200–360°C | 17.3 |

Крекинг проводили в реакторе закрытого типа объемом 12 см3 в среде аргона при температуре 450°С в течение 80 мин. Обоснование выбранных параметров процесса приведено в работе [7]. Количество добавки варьировали от 0.1 до 0.5 мас. %. По окончании крекинга определялся материальный баланс процесса.

Выход газообразных продуктов, образующихся при термической обработке, определяли по потере массы реактора с образцом после их удаления из реактора. Жидкие продукты удаляли декантацией. Для полного их удаления реактор промывали несколькими порциями хлороформа. Затем декантированную жидкость и хлороформные экстракты объединяли, растворитель упаривали под вакуумом, жидкие продукты высушивали, взвешивали и определяли их выход. За массу твердых продуктов уплотнения (“кокса”, нерастворимого в органических растворителях) принималась разница между массой реактора до эксперимента и после полного удаления жидких продуктов.

В качестве катализатора использовали оксид никеля, полученного из Ni(NO3)2 · 6H2O высокого качества (“Реахим”) путем прокаливания при 450°C в течение 2 ч [7].

Содержание асфальтенов определяли, разбавляя пробу образца н-гексаном в объемном соотношении 1:40, выдерживая раствор в течение суток и отфильтровывая выпавший осадок. Полученный осадок помещали в бумажный патрон и в аппарате Сокслета промывали н-гексаном от масел (углеводородов) и смол, затем асфальтены из патрона вымывали хлороформом, далее отгоняли растворитель и сушили асфальтены до постоянного веса.

Гексановый раствор присоединяли к деасфальтенизированному образцу, отгоняли растворитель и выделенные мальтены наносили на слой активированного силикагеля АСК (соотношение 1:20), загружали полученную смесь силикагеля с адсорбированным материалом в экстрактор Сокслета и последовательно вымывали нефтяные масла н-гексаном и смолы – смесью этанола и бензола (соотношение 1:1) при температурах кипения данных растворителей. После удаления растворителей из гексанового и спирто-бензольного элюатов, высушивания и доведения до постоянного веса определяли соответственно содержание масел и смол.

Структурно-групповой анализ средних структурных параметров асфальтенов рассчитывали с помощью эмпирических формул Брауна–Ladner, показанных в табл. 2, с использованием данных 1H ЯМР совместно с элементным анализом и значением молекулярных масс [8]. Элементный состав асфальтенов определяли на CHNS-анализаторе Vario EL Сube. Спектры ПМР регистрировали с помощью фурье-спектрометра AVANCE-AV-300 (растворитель – дейтерохлороформ, внутренний стандарт – гексаметилдисилоксан). Молекулярные массы (Mw) измеряли криоскопическим методом в нафталине на приборе “Крион”.

Таблица 2.

Формулы для расчета средних структурных параметров асфальтенов

| Символ | Структурный параметр | Формула для расчета |

|---|---|---|

| Hт | Общее число атомов водорода | Mw × H |

| Cт | Общее число атомов углерода | (Mw × C)/12 |

| n | Средняя длина алкильных заместителей | Hб/(Hб + Hв + Hг) |

| fa | Фактор ароматичности | (С/Н – Hб/2 – Hв/2 – Hг/2)/(С/Н) |

| HAU/CAr | Степень конденсации ароматического кольца | (Hб/2 + HAr)/(С/Н – Hб/2 – Hв/2 – Hг/2) |

| у | Степень замещенности ароматических колец | (Hб/2)/(Hб/2 + HAr) |

| CAr | Количество атомов углерода в ароматических структурах | fa × CT |

| Cs | Количество атомов углерода в насыщенных структурах | CT – CAr |

| Cap | Периферический атом углерода в конденсированном ароматическом кольце | CAr × HAU/CAr |

| Ci | Внутренний атом углерода в конденсированном ароматическом кольце | CAr – Cap |

| RT | Общее число колец | CT – HT/2 + 1 – CAr/2 |

| RAr | Ароматические кольца | CAr/2 – (Hб × HT)/4 – (HAr × HT)/2 + 1 |

| RN | Нафтеновые кольца | RT – RAr |

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

В табл. 3 представлен выход побочных и жидких продуктов крекинга, также их вещественный состав в зависимости от количества NiO. Видно, что добавление катализатора ускоряет образование газообразных продуктов, а с увеличением количества катализатора до 0.3 мас. % выход этих продуктов увеличивается более чем в 2 раза. Выход продуктов уплотнения в ряду 0.2–0.3–0.5% катализатора снижается с 5.5 до 3.3 мас. %. Тогда как при минимальном количестве катализатора (0.1%) выход твердых продуктов минимален и составляет 0.6 мас. %.

Таблица 3.

Материальный баланс и вещественный состав исходной нефти и продуктов крекинга нефти в присутствии различного количества NiO

| Компонент | Исходная нефть |

Содержание, мас. % | ||||

|---|---|---|---|---|---|---|

| 0 | 0.1 | 0.2 | 0.3 | 0.5 | ||

| Газ | 0 | 5.0 | 5.4 | 6.9 | 11.7 | 6.1 |

| Масла | 68.1 | 74.7 | 73.7 | 78.9 | 73.8 | 77.3 |

| Смолы | 21.5 | 11.0 | 12.9 | 7.2 | 7.4 | 8.0 |

| Асфальтены | 10.4 | 5.9 | 7.4 | 1.5 | 2.5 | 5.3 |

| Кокс | 0 | 3.4 | 0.6 | 5.5 | 4.6 | 3.3 |

Согласно данным вещественного анализа в ходе термического крекинга наблюдается снижение содержания высокомолекулярных компонентов на 16.0%, в то время как содержание масел увеличивается на 6.6 мас. %. При крекинге в присутствии 0.1 мас. % порошка оксида никеля наблюдается больший выход жидких продуктов по сравнению с термокрекингом, при этом по данным вещественного состава в составе жидких продуктов каталитического крекинга наблюдается замедление деструкции смол и асфальтенов на 3.4 мас. % по сравнению с термическим крекингом. Такое изменение в выходе данных продуктов в первую очередь обусловлено содержанием смол и асфальтенов, из которых и образуются продукты уплотнения. Так, при крекинге нефти с добавкой 0.1% NiO содержание смол и асфальтенов максимально, что указывает на невысокую скорость реакций конденсации по пути смолы ⇒ асфальтены ⇒ кокс. Использование 0.2%-ной добавки способствует более глубокому протеканию реакций крекинга. Это видно по выходу жидких продуктов (87.6%) и по минимальному содержанию в них смол и асфальтенов (8.7 мас. %, что на 23.2 мас. % меньше, чем в исходной нефти). При дальнейшем увеличении добавки от 0.2 до 0.3–0.5% наблюдается замедление процессов деструкции смол и асфальтенов, содержание которых увеличивается с 7.2 до 8.0% и с 1.5 до 5.3 мас. % соответственно. Также при добавке NiO 0.3 и 0.5% по сравнению с 0.2 мас. % могут ускоряться реакции конденсации масел с образованием смол и асфальтенов, на что указывает увеличение содержания смол и асфальтенов.

В табл. 4 представлены изменения рассчитанных средних структурных параметров молекул асфальтенов для исходной нефти, продуктов ее термокрекинга и каталитического крекинга в присутствии 0.2 и 0.5 мас. % NiO. Согласно [9], макромолекулы асфальтенов могут представлять собой структуры типа “Остров” или “Архипелаг”. Исходя из полученных параметров (Hт, Cт, Cs, Cap, Ci, CAr, RAr и RN), молекулы исходных асфальтенов относятся к структуре “Архипелаг”. Тогда как при различных крекингах, как было показано выше, ускоряются реакции деструкции, что наряду с реакциями деалкилирования (уменьшение Ст) и дегидрирования (уменьшение Нт и увеличение Сi) приводит к обеднению молекул асфальтенов водородом, а также их распаду с образованием нескольких молекул меньшей молекулярной массы со структурой типа “Остров”. Средняя длина алкильных заместителей (n) снижается более чем на 1 атом углерода после крекинга и каталитического крекинга в присутствии 0.2% NiO. Что указывает на активное протекание реакций деалкилирования при крекинге. Как показано в табл. 4, фактор ароматичности (fa) исходных асфальтенов при переходе от термокрекинга к каталитическому крекингу резко увеличивается (в 1.4 раза). Увеличение фактора ароматичности может быть обусловлено реакциями ароматизации и конденсации радикалов, образующихся в процессе крекинга. Значения σ уменьшаются во всех экспериментах, что обусловлено протеканием двух типов реакций: деалкилирования (разрыв разветвленных цепей) и дегидрирования (ароматизация циклоалканов).

Таблица 4.

Структурно-групповые характеристики асфальтенов

| Параметр | Исходная нефть | После крекинга | После крекинга в присутствии | |

|---|---|---|---|---|

| 0.2 мас. % NiO | 0.5 мас. % NiO | |||

| ММ | 1920 | 782 | 599 | 889 |

| Hт | 146.5 | 45.2 | 34.7 | 48.6 |

| Cт | 128.0 | 51.8 | 39.9 | 59.1 |

| CAr | 62.0 | 34.3 | 26.7 | 39.8 |

| Cs | 66.0 | 17.6 | 13.2 | 19.3 |

| Cap | 33.0 | 17.2 | 13.7 | 17.2 |

| Ci | 29.0 | 17.1 | 12.9 | 22.6 |

| RT | 24.7 | 13.1 | 10.2 | 15.8 |

| RAr | 15.5 | 9.6 | 7.5 | 12.3 |

| RN | 9.2 | 3.5 | 2.7 | 3.5 |

| fa | 0.485 | 0.661 | 0.668 | 0.674 |

| у | 0.56 | 0.41 | 0.40 | 0.41 |

| HAU/CAr | 0.533 | 0.500 | 0.513 | 0.431 |

| n | 3.56 | 2.49 | 2.42 | 2.73 |

Одним из немаловажных параметров средней молекулы асфальтенов является степень конденсации ароматического кольца HAU/CAr. Как видно из данных табл. 4, данный параметр снижается после термокрекинга и каталитического крекинга, причем максимальное снижение наблюдается при крекинге нефти с 0.5% NiO. Это может быть обусловлено как ароматизацией нафтеновых колец, так и конденсацией и укрупнением ароматических радикалов [10], что подтверждается данными в экспериментах с использованием 0.5 мас. % NiO, соотношение RAr к RN равно 3.5, тогда как в других экспериментах это соотношение равно 2.7 (это соотношение указывает на преобладание ароматических колец над нафтеновыми кольцами).

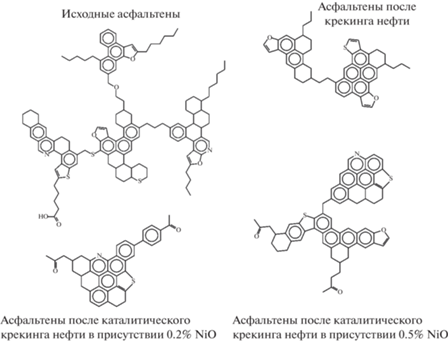

На основе структурно-групповых параметров, рассчитанных для молекул исходных асфальтенов и асфальтенов после крекинга, были построены их гипотетические структуры (рис. 1). Как говорилось ранее, молекулы исходных асфальтенов имеют структуру типа “архипелаг”, тогда как после термического и каталитического крекингов структура молекул асфальтенов преобразуется в тип “Остров”, что хорошо видно для средних молекул асфальтенов, выделенных из жидких продуктов крекинга нефти в присутствии 0.2 мас. % NiO. Молекулы асфальтенов после данного эксперимента преимущественно состоят из одного блока и имеют в своем составе небольшое количество алкильных заместителей, представленных этильными и пропильными радикалами.

ЗАКЛЮЧЕНИЕ

Проведено исследование влияния количества оксида никеля, полученного в процессе термического разложения Ni(NO3)2 · 6H2O, на состав продуктов каталитического крекинга тяжелой нефти Зюзеевского месторождения. Согласно полученным данным, использование оксида никеля способствует ускорению реакций деструкции смолисто-асфальтеновых компонентов, содержание которых снижается на 72.7 по сравнению с исходной нефтью и на 51.5 отн. % по сравнению с термокрекингом.

Изучено влияние катализаторов на основе оксида никеля на изменение структурно-групповых характеристик средних молекул асфальтенов. Показано, что молекулы исходных асфальтенов имеют структуру типа “Архипелаг”. В процессе термического и каталитического крекингов структура средней молекулы асфальтенов преобразуется в структуру типа “Остров”. Показано, что использование 0.2% NiO способствует распаду макромолекул асфальтенов на более мелкие, преимущественно одноблочные, на что указывают снижение ММ и длины алифатических заместителей (n) и увеличение фактора ароматичности (fa).

Список литературы

Angeles M.J., Leyva C., Ancheyta J., Ramírez S. // Catal. Today. 2014. V. 220−222. P. 274. https://doi.org/10.1016/j.cattod.2013.08.016

Sviridenko N.N., Krivtsov E.B., Golovko A.K. // Chemi-stry for sustainable development. 2017. V. 25. № 1. P. 79. https://doi.org/10.15372/KhUR20170111

Mukhamatdinov I.I., Salih I.Sh.S., Rakhmatullin I.Z., Sviridenko N.N., Pevneva G.S., Sharma R.K., Vakhin A.V. // Catalysts. 2021. V. 11. № 6. P. 745, https://doi.org/10.3390/catal11060745

Иовик Ю.А., Кривцов Е.Б. // Химия в интересах устойчивого развития. 2020. Т. 28. № 4. С. 439. https://doi.org/10.15372/KhUR2020249

Yeletsky P.M., Zaikina O.O., Sosnin G.A., Kukushkin R.G., Yakovlev V.A. // Fuel Process. Technol. 2020. V. 199. P. 106239. https://doi.org/10.1016/j.fuproc.2019.106239

Nguen N.T., Kang K.H., Lee C.W., Kim G.T., Park S., Park Y.K. // Fuel. 2019. V. 235. P. 677. https://doi.org/10.1016/j.fuel.2018.08.035

Urazov Kh.Kh., Sviridenko N.N. // J. Taiwan Inst. Chem. Eng. 2021. V. 127. P. 151. https://doi.org/10.1016/j.jtice.2021.07.044

Sun Y.D., Yang C.H., Zhao H., Shan H.H., Shen B.X. // Energy Fuels. 2010. V. 24. P. 5008. https://doi.org/10.1021/ef1005385

Chacón-Patiño M.L., Rowland S.M., Rodgers R.P. // Energy Fuels. 2017. V. 31. P. 13509. https://doi.org/10.1021/acs.energyfuels.7b02873

Ganeeva Yu.M., Yusupova T.N. and Romanov G.V. // Russ. Chem. Rev. 2011. V. 80. P. 993. https://doi.org/10.1070/RC2011v080nl0ABEH004174

Дополнительные материалы отсутствуют.

Инструменты

Химия твердого топлива