Кинетика и катализ, 2022, T. 63, № 5, стр. 643-651

Каталитическая активность сульфидов никеля и железа при деструкции смолисто-асфальтеновых веществ высоковязкой нефти в присутствии карбонатной породы в гидротермальных условиях

А. В. Вахин a, *, И. И. Мухаматдинов a, С. А. Ситнов a, Р. Э. Мухаматдинова a, Я. О. Симаков b, Е. А. Никитина b, А. В. Соловьев c, Г. В. Сансиев c, К. А. Дубровин c, А. В. Шарифуллин a, Д. К. Нургалиев a

a ФГАОУ ВО Казанский федеральный университет

420008 Казань, ул. Кремлевская, 18, Россия

b АО “ВНИИнефть”

127422 Москва, Дмитровский проезд, 10, Россия

c АО “Зарубежнефть”

101990 Москва, Армянский пер., 9/1/1, Россия

* E-mail: vahin-a_v@mail.ru

Поступила в редакцию 16.02.2022

После доработки 11.05.2022

Принята к публикации 25.05.2022

- EDN: BLVKTP

- DOI: 10.31857/S0453881122050148

Аннотация

Исследованы закономерности преобразования состава высоковязкой нефти в гидротермальных условиях в пористой среде карбонатной породы в присутствии сульфидов переходных металлов, сформированных in situ из органорастворимого прекурсора. Установлено, что катализаторы обеспечивают значительную степень деструкции асфальтенов. При применении катализатора, содержащего никель и железо в равных соотношениях, вязкость относительно исходной нефти понижается на порядок и достигает минимального значения – 1360 мПа с. Использование двух различных металлов в составе смесевого катализатора позволяет вовлечь в процессы преобразования более широкий спектр связей углерод–гетероатом в составе смол и асфальтенов высоковязкой нефти. Уменьшение вязкости нефти в условиях пласта дает возможность увеличить степень нефтеизвлечения и снизить углеродный след для добываемого сырья вследствие повышения атомного отношения Н/С.

ВВЕДЕНИЕ

Перспективный подход для повышения рентабельности используемых паротепловых методов нефтедобычи – применение катализаторов, интенсифицирующих протекание реакций гидрирования, гидрогенолиза, гидролиза и крекинга смол и асфальтенов непосредственно в пористой среде породы-коллектора. Частичная конверсия наиболее высокомолекулярных компонентов нефти в пласте обеспечивает резкое увеличение подвижности в пористой минеральной среде и необратимое снижение вязкости [1, 2]. Самым проработанным является способ доставки каталитической системы в пласт путем закачки нефтерастворимых прекурсоров на основе переходных металлов (железо, медь, кобальт, никель и др.), из которых in situ формируется активная форма катализатора деструктивных процессов [3]. Природа металла обуславливает различную направленность и интенсивность каталитических превращений высокомолекулярных компонентов нефти [4–9]. Учитывая разную стоимость и доступность каталитически активных металлов, необходима разработка композиционных каталитических систем и создание научных подходов к подбору их состава применительно к конкретному месторождению, характеризующемуся определенным составом нефти и параметрами породы-коллектора. Для катализатора на основе никеля получен значительный объем данных, подтверждающих его высокую каталитическую активность в процессах деструктивного гидрирования смол и асфальтенов в пористой минеральной среде [6, 10]. Каталитическая композиция прошла успешное промысловое испытание [11]. В преобразованной нефти фиксируются новообразованные легкие алканы, ди- и триароматические соединения. На начальном этапе после закачки каталитической композиции достигается существенное снижение средней молекулярной массы асфальтенов до 1300 а. е. м. В этот период завершается формирование активной формы катализатора в сульфидную форму, и начинается его активное участие в процессах химического преобразования нефти. В результате каталитической интенсификации химической конверсии смолисто-асфальтеновых веществ нефти и внутрипластовой генерации легких углеводородов вязкость нефти необратимо снижается, что повышает ее подвижность. Это способствует вытеснению дополнительной нефти из порового пространства, что увеличивает накопленную добычу нефти и уменьшает паронефтяной фактор. Для образцов нефти, добытой до закачки каталитической композиции, величины средней молекулярной массы асфальтенов варьируются в пределах 1500–1600 а. е. м. После закачки каталитической композиции молекулярная масса снижается до 1072 а. е. м. [11].

При паротепловом воздействии на коллектор высоковязкой нефти соединения переходных металлов интенсифицируют в основном процессы деструкции наименее устойчивых связей углерод–гетероатом, в первую очередь, связей углерод–сера. Некоторая часть серы в составе нефти вовлекается в сульфидирование образующихся в результате распада прекурсоров оксидов переходных металлов с появлением сульфидов различного состава [12–15]. Кроме того, периферийные фрагменты отрываются от смол и асфальтенов с формированием алифатических и ароматических углеводородов, гетероатомных соединений, бензольных смол, что приводит к изменениям элементного, группового и фракционного составов нефти. Происходит деструкция смол и асфальтенов с образованием широкого спектра низкомолекулярных серосодержащих соединений, например, гомологов бензо- и дибензотиофена [9]. Экспериментальное изучение влияния гидротермальных процессов на асфальтены высоковязкой нефти подтвердило протекание различных процессов облагораживания состава нефти. Именно изменение содержания смол и асфальтенов может свидетельствовать о каталитической роли дисперсных сульфидов переходных металлов. Закачка вместе с катализатором водород-донорного растворителя может привести на первоначальном этапе к разбавлению нефти и краткосрочному эффекту по увеличению добычи нефти. Частицы же катализатора, удерживаемые на поверхности минеральных частиц, обеспечивают химический процесс разрыва связей углерод–гетероатом в смолах и асфальтенах высоковязкой нефти. При гидротермальном воздействии деструкция асфальтенов идет в первую очередь по слабой алифатической дисульфидной связи, дестабилизированной электроноакцепторными функциональными группами. Такой процесс протекает уже при 120°С [16]. Катализаторы на основе оксидов и сульфидов переходных металлов интенсифицируют процесс химической конверсии смол и асфальтенов и внутрипластовую генерацию легких углеводородов [17, 18]. Низкомолекулярные продукты деструкции смол и асфальтенов переходят в другие фракции, что определяет снижение вязкости нефти и повышение нефтеотдачи.

Как ранее было показано для каталитической композиции на основе никеля, в пластовых условиях достигается уменьшение содержания смол и асфальтенов. Лабораторные данные были подтверждены результатами промыслового эксперимента. Важная задача – оптимизация стоимости каталитической композиции за счет замены дорогостоящего никеля на железо в ее составе. Необходимо изучение эффективности каталитических композиций с различным содержанием никеля. Целью настоящей работы является исследование влияния нанодисперсных сульфидов железа и никеля на процесс преобразования состава высоковязкой нефти в присутствии породообразующих минералов в гидротермальных условиях.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Приготовление прекурсоров катализаторов

Для синтеза прекурсора катализатора в качестве лигандообразователя использовано дистиллированное талловое масло (ДТМ), сорт 1, кислотное число – 182 мг КОН/г. В состав ДТМ входят одноосновные ненасыщенные жирные кислоты (олеиновая, линолевая, линолиновая) в количестве 50–65 мас. %, а также смоляные кислоты (абиетиновая, пимаровая, палюстровая и т.д.) – до 30–40 мас. %. Синтез карбоксилатов (таллатов) соответствующих металлов проводили при 80–85°С в две стадии, предусматривающие взаимодействие (омыление) ДТМ с водным раствором щелочи (5.0 мас. %) до достижения рН омыляемого раствора 7–8 на первом этапе и реакцию обмена в присутствии водорастворимой соли переходного металла в течение 1 ч на втором. Ниже в качестве примера приведена реакция олеиновой кислоты и сульфата переходного металла (Me):

Расчет количества щелочи производили по числу омыления (ЧО), которое характеризует количество миллиграммов щелочи (гидроксида калия (KOH) или натрия (NaOH), необходимое для нейтрализации свободных кислот и омыления сложных эфиров, содержащихся в 1 г ДТМ. После завершения реакции водную фазу отделяли от полученного продукта и несколько раз промывали дистиллированной водой для удаления побочных продуктов. В результате синтеза образуется карбоксилат (таллат) соответствующего металла (Fe и Ni). В настоящей работе получены карбоксилаты Fe и Ni (25, 50 и 75%) для нахождения оптимального состава катализатора деструкции смолисто-асфальтеновых веществ в составе нефти.

Каталитические испытания

Эксперименты проведены с использованием реактора-автоклава объемом 300 мл (“Pаrr Instruments”, США). В реактор загружали 70 г нефти, 30 г воды и 10 г измельченной породы. Каталитическую композицию, состоящую из таллата соответствующего металла и сольвента, загружали в количестве 0.4 мас. % в расчете на металл и 4.0 мас. % общей композиции в расчете на нефть соответственно. В качестве водороддонорного растворителя выбран Нефрас С4-105/205, представляющий собой смесь алифатических, ациклических и ароматических соединений (нафта) [19]. Эксперимент проводили в течение 48 ч при температуре 300°С и давлении 90 бар. Такие условия имитируют пластовые условия при закачке перегретого пара температурой 350°С.

Исследования выполнены для образцов нефти и нефтесодержащей карбонатной породы месторождения Бока де Харуко (Республика Куба), осваиваемом АО “Зарубежнефть” [11]. Образцы породы были измельчены на механической мельнице. Использована фракция 0.1–1.0 мм.

Физико-химические методы исследования активной формы катализаторов

Порошковую рентгеновскую дифракцию (XRPD) проводили на дифрактометре MiniFlex 600 (“Rigaku”, Япония), оснащенном детектором D/teX Ultra, с применением излучения CuKα1 (40 кВ, 15 мА) и собирали данные при 25°С в диапазоне 2θ от 2° до 100° шагом 0.02° и временем экспозиции в каждой точке 0.24 с без вращения образца.

Исследование свойств и состава нефти

Общее содержание смолисто-асфальтеновых веществ определяли по ГОСТ 11858-66. Фракции насыщенных и ароматических углеводородов получали с помощью метода SARA-анализа. Анализ проводили в соответствии с ASTM D 4124-09 и ГОСТ 32269-2013. На первой стадии асфальтены выделяли 40-кратным избытком н-гексана. Масса навески мальтенов для анализа составляла 1.0 г [20]. Для разделения мальтенов на 3 фракции (насыщенные углеводороды, ароматические углеводороды и смолы) использовали хроматографическую стеклянную колонку (20 × 400 мм), заполненную нейтральным оксидом алюминия (ТУ 6-09-3916, фракция 0.04–0.16 мм), предварительно прокаленным при температуре 450°С в течение 3 ч. Фракции десорбировали с оксида алюминия последовательно с применением соответствующих растворителей – насыщенные углеводороды элюировали гексаном, ароматические углеводороды – толуолом, смолы – смесью толуола и метанола в соотношении 1 : 1 [21, 22].

ГХ-МС-исследования полученных в ходе группового анализа насыщенных и ароматических фракций изучаемых проб нефти выполняли на хромато-масс-спектрометре (“ThermoScientific”, США) с масс-селективным детектором Хроматэк-Кристалл 5000-ICQ (“Хроматэк”, Россия) с использованием компьютерной обработки данных по общему ионному току (TIC) и в режиме SIM с записью ионов m/z = 57 для алканов нормального и изостроения, m/z = 91, 133 для алкилбензолов, m/z = 128, 142, 156 для нафталиновых углеводородов (УВ), m/z = 178, 192, 206, 220 для фенантреновых УВ, m/z = 161, 175 и 184, 198 для бензотиофенов и дибензотиофенов.

Фракционный состав нефти определен по ГОСТ 2177-99.

Исходная нефть характеризуется аномально высокой вязкостью. В табл. 1 приведены ее физико-химические свойства, на основании которых ее можно отнести к тяжелой битуминозной высокосернистой и высоковязкой нефти.

Таблица 1.

Физико-химические свойства нефти

| Параметры | Значение |

|---|---|

| Плотность в пластовых условиях, кг/м3 | 1029 |

| Динамическая вязкость при 20°С, мПа с | 271 000 |

| Элементный состав, мас. % – углерод |

78.7 |

| – водород | 10.3 |

| – кислород | 6.4 |

| – сера | 5.6 |

| – азот | 0.4 |

| Н/Сат | 1.61 |

| Содержание металлов, ч./млн | |

| – ванадий | 76 |

| – никель | 26 |

| – железо | 24 |

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Проведена серия экспериментов для катализаторов с соотношением Fe/Ni равным 25/75, 50/50 и 75/25. После окончания экспериментов и отделения от породы определены фракционный состав нефти, вязкость при 50°С, содержание смолисто-асфальтеновых веществ.

Для сравнения действия катализаторов с традиционным паротепловым воздействием на пласт выполнены два контрольных эксперимента: один – в аналогичных условиях в отсутствие каталитической композиции, второй – с добавлением водороддонорного растворителя также в отсутствие катализатора.

Во всех экспериментах наблюдается снижение температуры кипения нефти, что свидетельствует об ее облагораживании (рис. 1). При использовании катализатора, содержащего 75% железа, достигается минимальная температура начала кипения (Ткип). В области Ткип, характерной для легких углеводородов, предполагается каталитическое влияние минералов породы. В области Ткип, соответствующей среднемолекулярным алканам и диароматическим углеводородам – продуктам деструкции смол и асфальтенов, наблюдается выраженный эффект для катализатора, в состав которого входит 75% Fe.

Рис. 1.

Кривые фракционной разгонки исходной нефти (черная кривая) и после экспериментов: контрольный эксперимент с водороддонорным растворителем (синяя кривая) и в присутствии катализатора Fe75/Ni25 (красная кривая).

В табл. 2 приведено общее содержание смолисто-асфальтеновых веществ, которое снижается в присутствии катализатора относительно исходной нефти. Существенное значение имеет состав катализатора. Максимальная степень снижения содержания смолисто-асфальтеновых веществ достигается при использовании катализатора Fe25/Ni75.

Таблица 2.

Содержание смолисто-асфальтеновых веществ

| Образец | Содержание, мас. % | |

|---|---|---|

| Исходная нефть | 54.5 | |

| Контрольный эксперимент | 51.5 | |

| Контрольный эксперимент с водороддонорным растворителем | 49.8 | |

| В присутствии катализаторов | Fe25/Ni75 | 46.5 |

| Fe50/Ni50 | 47.9 | |

| Fe75/Ni25 | 52.0 | |

Сокращение доли смолисто-асфальтеновых веществ обуславливает снижение вязкости нефти. В присутствии катализаторов вязкость нефти уменьшается как относительно исходной нефти, так и относительно контрольных экспериментов, моделирующих традиционное паротепловое воздействие. Максимальный эффект достигается при равном соотношении Fe/Ni. Вязкость нефти (при 50°С) после контрольного эксперимента понижается более чем в два раза. Процессы преобразования нефти в пористой минеральной среде при гидротермальном воздействии протекают в незначительной степени и в отсутствие катализатора. В присутствии сульфидов переходных металлов интенсифицируются деструктивные реакции для высокомолекулярных компонентов высоковязкой нефти по наиболее слабым связям углерод–сера. При использовании катализатора, в состав которого входит 75% железа, содержание смолисто-асфальтеновых веществ оказалось выше относительно контрольного эксперимента с донором водорода, при этом вязкость, как и для других каталитических систем, была практически в два раза ниже (табл. 3). Это объясняется тем, что при деструктивном гидрировании смолисто-асфальтеновых веществ по наиболее слабым связям углерод–сера помимо низкомолекулярных продуктов деструкции образуются смолы и асфальтены меньшей молекулярной массы. Таким образом, общая доля смолисто-асфальтеновых веществ может уменьшаться незначительно, но снижение их молекулярной массы существенно влияет на вязкость нефти [20]. Для катализатора, включающего никель и железо в равных соотношениях, вязкость достигает минимального значения.

Таблица 3.

Вязкость исходной нефти и после экспериментов, измеренная при 50°С

| Образец | Вязкость, мПа с | |

|---|---|---|

| Исходная нефть | 11 430 | |

| Контрольный эксперимент | 4400 | |

| Контрольный эксперимент с водороддонорным растворителем | 3450 | |

| В присутствии катализаторов | Fe25/Ni75 | 1520 |

| Fe50/Ni50 | 1360 | |

| Fe75/Ni25 | 1600 | |

Исходная нефть характеризуется низким содержанием алканов нормального строения (рис. 2). На хроматограмме явно выражен нафтеновый горб, относящийся к неразделяемым насыщенным углеводородам изо-строения. В присутствии катализаторов образуются низкомолекулярные алканы – продукты отрыва алифатических заместителей при термическом преобразовании асфальтенов [23, 24]. Кроме того, существенно меняется конфигурация нафтенового горба – максимум смещается влево, что обусловлено появлением насыщенных углеводородов изо-строения меньшей молекулярной массы. Такие изменения влияют на вязкость нефти и повышают ее фильтруемость в пористой минеральной среде породы-коллектора [25, 26].

Рис. 2.

Хроматограммы с записью ионов m/z = 57 насыщенной фракции исследованных образцов нефти после опытов: контрольный эксперимент (Контроль); контрольный эксперимент с водороддонорным растворителем (Контроль + + [H]); в присутствии различных катализаторов.

Образующиеся низкомолекулярные ароматические соединения – фрагменты деструктированных асфальтенов – идентифицируются во фракции ароматических углеводородов (рис. 3). После проведения процесса в присутствии катализаторов на хроматограммах появляется интенсивный пик, соответствующий 4b,5,6,7,8,8a,9,10-октагидро-4b,8-диметил-2-изопропилфенантрену (согласно данным библиотеки NIST) – продукту термической деструкции асфальтенов нефти.

Рис. 3.

Хроматограммы по общему ионному току (TIC) ароматической фракции исследованных образцов нефти после опытов: контрольный эксперимент (Контроль); контрольный эксперимент с водороддонорным растворителем (Контроль + [H]); в присутствии различных катализаторов.

Перераспределение различных групп ароматических соединений показано на рис. 4. В присутствии катализатора, в состав которого входит 25% железа, содержание фенантренов заметно повышается, а бензотиофенов – снижается. Для катализатора, включающего 75% железа, наблюдается самое низкое содержание дифенилов. Образование ароматических соединений различного состава подтверждает протекание деструкции смолисто-асфальтеновых веществ.

Рис. 4.

Относительное содержание различных групп ароматических углеводородов в исследованных образцах нефти: контрольный эксперимент (Контроль); контрольный эксперимент с водороддонорным растворителем (Контроль + + [H]); в присутствии различных катализаторов.

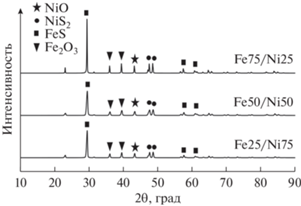

Дифрактограммы частиц катализаторов, выделенных из нефти после проведения экспериментов, приведены на рис. 5. На рентгенограммах идентифицируются четыре фазы: NiO, NiS2, FeS и Fe2O3. По мере увеличения содержания железа повышается интенсивность сигнала от сульфида железа.

Рис. 5.

Рентгеновские дифрактограммы выделенных частиц активной формы катализаторов с различным соотношением Fe/Ni.

Функционирование катализатора начинается после разложения нефтерастворимого прекурсора с образованием активной формы, состоящей из различных сульфидов и оксидов соответствующих переходных металлов. Согласно предыдущим исследованиям [5, 11, 19] по данным СЭМ катализатор представляет собой нанодисперсные частицы различной морфологии с размером около 80–100 нм, адсорбирующиеся на минеральной поверхности породы-коллектора (рис. 6).

ЗАКЛЮЧЕНИЕ

Выполненные исследования обосновывают возможность широкого применения каталитических композиций на основе сульфидов и оксидов переходных металлов в пористых минеральных средах пород-коллекторов для уменьшения вязкости нефти. Основой процесса облагораживания нефти является интенсификация деструкции связей углерод–гетероатом в структуре смолисто-асфальтеновых веществ, что приводит к снижению их молекулярной массы и общего содержания. Для катализатора, включающего никель и железо в равных соотношениях, вязкость относительно исходной нефти уменьшается на порядок и достигает минимального значения – 1360 мПа с. Использование двух различных металлов в составе смесевого катализатора позволяет вовлечь в процессы преобразования более широкий спектр связей углерод–гетероатом в составе смол и асфальтенов высоковязкой нефти. Снижение вязкости нефти в условиях пласта позволяет увеличить степень нефтеизвлечения и сократить углеродный след для добываемого сырья вследствие возрастания атомного отношения Н/С. Это предполагает универсальность применения разработанной каталитической композиции и ее аналогов для обработки высоковязких нефтей различного состава.

Список литературы

Maity S.K., Ancheyta J., Marroquin G. // Energy Fuels. 2010. V. 24. P. 2809. https://doi.org/10.1021/ef100230k

Strelets L.A., Ilyin S.O. // J. Petrol. Sci. Eng. 2021. V. 203. P. 108641. https://doi.org/10.1016/j.petrol.2021.108641

Mukhamatdinov I.I., Salih I.S.S., Khelkhal M.A., Vakhin A.V. // Energy Fuels. 2021. V. 35. P. 374. https://doi.org/10.1021/acs.energyfuels.0c03090

Topolyuk Y.A., Maksimov A.L., Kolyagin Y.G. // Russ. J. Phys. Chem. A. 2017. V. 91. P. 205. https://doi.org/10.1134/S0036024417020327

Mukhamatdinov I.I., Khaidarova A.R., Mukhamatdinova R.E., Affane B., Vakhin, A.V. // Fuel. 2022. V. 312. https://doi.org/10.1016/j.fuel.2021.123005

Vakhin A.V., Aliev F.A., Mukhamatdinov I.I., Sitnov S.A., Kudryashov S.I., Afanasiev I.S., Petrashov O.V., Nurgaliev D.K. // Catalysts. 2021. V. 11. P. 1. https://doi.org/10.3390/catal11020189

Tirado A., Yuan C., Varfolomeev M.A., Ancheyta J. // Fuel. 2022. V. 310. https://doi.org/10.1016/j.fuel.2021.122286

Antipenko V.R., Goncharov I.V., Rokosov Yu.V., Borisova L.S. // Russ. J. Phys. Chem. B. 2011. V. 5. P. 1195. https://doi.org/10.1134/S1990793111080021

Кривцов Е.В., Свириденко Н.Н. // Нефтехимия. 2021. Т. 61. С. 1319. https://doi.org/10.1134/S0965544121110049

Al-Muntaser A.A., Varfolomeev M.A., Suwaid M.A., Feoktistov D.A., Yuan C., Klimovitskii A.E., Gareev B.I., Djimasbe R., Nurgaliev D.K., Kudryashov S.I., Egorova E.V., Fomkin A.V., Petrashov O.V., Afanasiev I.S., Fedorchenko G.D. // Fuel. 2021. V. 283. https://doi.org/10.1016/j.fuel.2020.118957

Вахин А.В., Мухаматдинов И.И., Алиев Ф.А., Феоктистов Д.А., Ситнов С.А., Гафуров М.Р., Минханов И.Ф., Варфоломеев М.А., Нургалиев Д.К., Симаков Я.О., Латыпов А.А., Петрашов О.В., Соловьев А.В., Сансиев Г.В. / Результаты промысловых испытаний катализатора на основе таллата никеля на месторождении Бока де Харуко при пароциклической обработке. Российская нефтегазовая техническая конференция SPE. 12–14 октября 2021 г. Технопарк “Сколково”, Москва, Россия. SPE – 206419. https://doi.org/10.2118/206419-MS

Перьмяков E.A., Солкан В.Н., Коган В.M. // Кинетика и катализ. 2015. Т. 56. С. 147. https://doi.org/10.1134/S0023158415020081

Ебрахими A.A., Тариги С., Ани A.Б. // Кинетика и катализ. 2016. Т. 57. С. 610. https://doi.org/10.1134/S0023158416050098

Suwaid M.A., Varfolomeev M.A., Al-Muntaser A.A., Abdaljalil N.I., Djimasbe R., Rodionov N.O., Zinnatullin A., Vagizov F.G. // Fuel. 2022. V. 31215. https://doi.org/10.1016/j.fuel.2021.122914

Kadiev K.M., Maximov A.L., Kadieva M.Kh. // Catalysts. 2021. V. 11. https://doi.org/10.3390/catal11060676

Korneev D.S., Pevneva G.S., Golovko A.K. // J. of Siberian Federal University: Chem. 2019. V. 12. P. 101. https://doi.org/10.17516/1998-2836-0110

Шепелова E.В., Ведягин А.А. // Кинетика и катализ. 2022. Т. 63. С. 51. https://doi.org/10.31857/S0453881122010075

Ву Р., Янг Х., Лианг К // Кинетика и катализ. 2021. Т. 62. С. 494. https://doi.org/10.31857/S0453881121040146

Sitnov S.A., Mukhamatdinov I.I., Vakhin A.V., Ivanova A.G., Voronina E.V. // J. Petrol. Sci. Eng. 2018. V. 169. P. 44. https://doi.org/10.1016/j.petrol.2018.05.050

Kharrat A.M., Zacharia J., Cherian V.J., Anyatonwu A. // Energy Fuels. 2007. V. 21. P. 3618.

Vakhin A.V., Onishchenko Y.V., Chemodanov A.E., Sitnov S.A., Mukhamatdinov I.I., Nazimov N.A., Sharifullin A.V. // Petrol. Sci. Technol. 2019. V. 37. P. 390. https://doi.org/10.1080/10916466.2018.1547760

Mukhamatdinov I.I., Khaidarova A.R., Zaripova R.D., Mukhamatdinova R.E., Sitnov S.A., Vakhin A.V. // Catalysts. 2020. V. 10. P. 114. https://doi.org/10.3390/catal10010114

Vakhin A.V., Aliev F.A., Mukhamatdinov I.I., Sitnov S.A., Sharifullin A.V., Kudryashov S.I., Afanasiev I.S., Petrashov O.V., Nurgaliev D.K. // Processes. 2020. V. 8. https://doi.org/10.3390/PR8050532

Ganeeva Yu.M., Yusupova T.N., Romanov G.V // Russ. Chem. Rev. 2011. V. 80. P. 993. https://doi.org/10.1070/RC2011v080n10ABEH004174

Милешина А.Г., Калинко М.К., Сафонова Г.И. Изменение нефтей при фильтрации через породы. Москва: Недра, 1983.

Хавкин А.Я. // Нефтяное хозяйство. 1991. Т. 5. С. 23.

Дополнительные материалы отсутствуют.

Инструменты

Кинетика и катализ