Мембраны и мембранные технологии, 2022, T. 12, № 4, стр. 276-285

Термопервапорация с пористой конденсирующей поверхностью для дегидратации триэтиленгликоля

Г. С. Голубев a, *, А. В. Балынин a, И. Л. Борисов a, А. В. Волков a

a Федеральное государственное бюджетное учреждение науки Ордена Трудового Красного Знамени

институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук

119991 Москва, Ленинский пр., 29, Россия

* E-mail: GolubevGS@ips.ac.ru

Поступила в редакцию 15.03.2022

После доработки 31.03.2022

Принята к публикации 08.04.2022

- EDN: TCGJDB

- DOI: 10.31857/S2218117222040046

Аннотация

Для задачи дегидратации триэтиленгликоля (ТЭГ) методом термопервапорации с пористым конденсером (ТПВ-ПК), были экспериментально исследованы транспортные и разделительные характеристики известных коммерческих композиционных мембран с гидрофобными и гидрофильными свойствами, как по индивидуальным компонентам (вода и триэтиленгликоль), так и по бинарной смеси ТЭГ-вода различного состава. Установлено, что самой эффективной мембраной при ТПВ-ПК дегидратации ТЭГ является гидрофобная мембрана PolyAn (PolyAn GmbH, Германия), которая продемонстрировала максимальные значения потока пермеата и индекса первапорационного разделения. При термопервапорационном разделении смеси ТЭГ-вода (содержание воды в ТЭГ 30 мас. %) мембрана PolyAn демонстрирует значения фактора разделения вода/ТЭГ 74000 и поток пермеата 0.95 кг/м2 ч. Впервые с применением PolyAn мембраны был проведен длительный эксперимент по осушке 5 кг раствора ТЭГ-вода. За 113 ч проведения термопервапорационного эксперимента по дегидратации ТЭГ, удалось уменьшить содержание воды с 30 до 5 мас. %.

ВВЕДЕНИЕ

Газовая промышленность является одной из ведущих отраслей Российской Федерации. В добываемом природном и попутном нефтяном газе всегда присутствует влага в виде паров воды. Пары воды считаются главными виновниками быстрого износа установки и образования гидратов, блокирующих трубопроводы высокого давления [1]. Поэтому основной стадией подготовки газа к транспортировке является его осушка. Для обезвоживания природного газа, наиболее широко применяется абсорбция воды гликолями [2]. Среди коммерчески доступных гликолей триэтиленгликоль (ТЭГ) широко используется в нефтяной и газовой промышленности в качестве стандартного абсорбента [3–5]. Моноэтиленгликоль (МЭГ) и диэтиленгликоль (ДЭГ) также широко использовались в процессах дегидратации. По сравнению с МЭГ и ДЭГ, ТЭГ продемонстрировал превосходные характеристики благодаря более низкому давлению паров, более низким эксплуатационным расходам и более высоким гигроскопическим свойствам [3]. Кроме того, потребление энергии при термической регенерации ТЭГ ниже, чем у МЭГ и ДЭГ.

Одной из наиболее сложных стадий в этом технологическом процессе является регенерация ТЭГ. Так, типичная концентрация воды в отработанном растворе с ТЭГ составляет до 30%. Дистилляция, как традиционно используемая технология регенерации ТЭГ, является сложным и экономически дорогим процессом из-за большого энергопотребления [6, 7]. Поэтому необходим поиск альтернативных технологий для решения данной проблемы.

В качестве перспективных подходов для реализации стадии абсорбции паров воды из природного газа рассматриваются газожидкостные мембранные контакторы [8–10]. В качестве мембраны в большинстве доступных мембранных контакторов используют гидрофобные пористые мембраны, такие как ультрафильтрационные мембраны из полиэтилена, полипропилена, поливинилиденфторида и политетрафторэтилена [11]. Явление смачивания представляет собой основную проблему при использовании контакторов, в которых жидкая фаза может проникать в поры, что накладывает ограничения на использование пористой мембраны для длительной эксплуатации, особенно при работе под высоким давлением [12].

Компактная конструкция, модульность и возможность использования низкопотенциального тепла также делают использование процессов первапорации в качестве перспективного решения задач по регенерации гликолей [13–19]. В качестве мембран используют преимущественно непористые мембраны или композиционные мембраны с тонким непористым слоем на основе полидиметилсилоксана (ПДМС) или поливинилового спирта, что исключает эффект смачивания мембраны [20–24]. Существуют три различные способа реализации процесса первапорации: вакуумная первапорация, первапорация со сдувкой газом и термопервапорация (ТПВ). Использование вакуумной первапорации является наиболее распространенным методом экспериментальных исследований и коммерческого использования [25]. Следует отметить, что основным промышленным применением вакуумной первапорации является обезвоживание органических растворителей [26–30]. Использование первапорации для регенерации ТЭГ в сочетании с осушением природного газа запатентовано в 2006 г. [31]. При этом основное внимание в литературе уделяется дегидратации моноэтиленгликоля [32–35], широкое применение которого в промышленности может быть ограничено из-за его более высокой летучести по сравнению с ТЭГ.

В последнее время термопервапорация привлекает все больше внимание исследователей, поскольку в данном процессе разделение протекает при атмосферном давлении и не требует дорогостоящего вакуумного оборудования или регенерации газа-носителя [36–40]. Суть этого метода заключается в том, что в ТПВ модуле селективная мембрана отделяется небольшим воздушным зазором от охлаждаемой поверхности (металлической пластины), на которой конденсируются прошедшие через мембрану пары (пермеат). Исследовательский центр SUBPRO (Норвегия) недавно разработал концептуальный мембранный процесс с замкнутым циклом для подводной осушки природного газа [39]. Указанный замкнутый контур включает мембранный контактор, работающий при высоком давлении, для поглощения воды из природного газа, и блок термопервапорации, работающий при низком давлении, для регенерации абсорбентов. Обрабатываемый поток имеет высокое давление, близкое к устьевому давлению, и насыщен водяным паром при температуре газового потока, что обеспечивает наибольшую движущую силу для водопоглощения, а холодная подводная вода обеспечивает охлаждающую энергию для регенерации ТЭГ в процессе ТПВ. Наличие свободного источника низкотемпературной подводной воды делает установку термопервапорации экономически выгодным и эффективным способом регенерации ТЭГ [39].

Однако термопервапорация до сих пор не нашла промышленного применения для дегидратации абсорбентов ввиду того, что в традиционном варианте ТПВ пары конденсируются на охлаждаемой пластине и жидкий пермеат удаляется из модуля под действием силы тяжести. Такая конфигурация требует вертикального расположения мембраны в модуле и приводит к блокированию воздушного зазора жидким пермеатом при уменьшении величины воздушного зазора. В развитие этого подхода недавно был предложен новый вариант конфигурации ТПВ модуля, где в качестве холодной пластины (поверхности конденсации паров пермеата) используется не сплошная, а пористая металлическая перегородка [41, 42]. Пористая поверхность конденсации позволяет решить проблему блокирования воздушного зазора жидким пермеатом, уменьшить величину воздушного зазора и таким образом достичь максимальной компактности разделительного устройства и производительности процесса по сравнению с традиционной термопервапорацией.

В данной работе проводится исследование процесса обезвоживания модельных растворов ТЭГ-воды с помощью термопервапорации с пористым конденсером (ТПВ-ПК) на коммерческих первапорационных мембранах.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Мембраны

В работе были исследованы гидрофобные композиционные мембраны на основе поли(диметилсилоксан)а (ПДМС), а также сплошная гидрофильная композиционная мембрана МДК-И (ЗАО НТЦ “Владипор”, Россия) с селективным слоем из трехфункционального изоцианатного предполимера. В качестве композиционных ПДМС мембран были выбраны существующие коммерческие образцы: Pervap 4060 (Sulzer Chemtech, Швейцария), PolyAn POL_OR_M2 (PolyAn GmbH, Германия) и МДК-3 (ЗАО НТЦ “Владипор”, Россия).

Разделяемые смеси

Для приготовления модельных смесей использовали дистиллированную воду и триэтиленгликоль (ТЭГ) производства АО “СИБУР-Нефтехим”. В ТЭГ содержание основного вещества составляло 99.4 мас. %. Экспериментальные исследования по дегидратации ТЭГ проводились в диапазоне концентраций от 70 до 95 мас. % ТЭГ в воде.

Концентрацию обрабатываемой смеси и пермеата до и после проведения экспериментов определяли методом газовой хроматографии на хроматографе Кристаллюкс-4000М (ООО “НПФ “Мета-хром”, Россия), оснащенном детектором по теплопроводности. Параметры хроматографии: температура испарителя – 240°C, температура колонки – 200°C и температура детектора – 240°C, длина набивной колонки, наполненной сорбентом Porapak Q, составляла 1 м.

Термопервапорация с пористым конденсором (ТПВ-ПК)

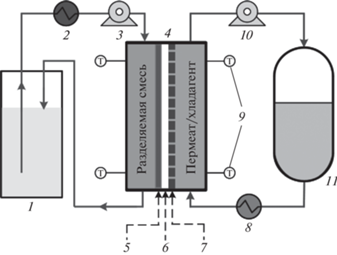

Эксперименты по дегидратации триэтиленгликоля методом термопервапорации с пористым конденсером проводились на лабораторном стенде, показанном на рис. 1. ТПВ-ПК разделение протекало следующим образом: за счет работы насоса (3) разделяемая смесь непрерывно циркулировала между горячей частью мембранного модуля (4) и исходной емкостью (1). Мембрана находилась в прямом и непрерывном контакте с разделяемой смесью. Пермеат проходил через мем-брану (5), испарялся в воздушном зазоре (6) и затем конденсировался на пористой металлической перегородке (7). Конденсат смачивал поверхность конденсации, проникал в поры и проходил в камеру с хладагентом. Хладагент (в начале эксперимента дистиллированная вода, а затем вода + пермеат) непрерывно циркулировал между камерой с пористым конденсором ТПВ-ПК модуля (4) и емкостью (11). Следует отметить, что давление в камере с хладагентом было ниже, чем в камере конденсации, за счет того, что насос (10), обеспечивающий циркуляцию хладагента в системе, располагался после модуля.

Рис. 1.

Принципиальная схема термопервапорационной установки с пористым конденсором: 1 – емкость с разделяемой смесью, 2 – термостат, 3 – перистальтический насос, 4 – мембранный модуль, 5 – мембрана, 6 – воздушный зазор, 7 – металлическая пористая перегородка, 8 – криостат, 9 – датчики температуры, 10 – насос хладаегнта/пермета, 11 – емкость с хладагентом/пермеатом.

Мембранный модуль (4) с активной площадью мембраны 260 см2 оборудован пористой металлической пластиной (7) из нержавеющей стали (производит ООО “ВМЗ-Техно”, Россия, толщина – 200 мкм, размер пор 1–4 мкм, пористость – 30%). Ширина воздушного зазора (6) составляла от 1.5 до 5 мм. Нагретая разделяемая смесь, объемом 2 л, циркулировала с постоянной скоростью 0.6 л/мин через мембранную часть модуля. При проведении длительных испытаний мембран, исходная масса разделяемой смеси составляла 5 кг. Температуру питающего потока варьировали от 40 до 80°С. Дистиллированная вода, массой 0.5 кг, использовалась в качестве исходного хладагента и циркулировала с постоянной скоростью 0.3 л/мин при температуре 10 и 20°С.

Общий поток пермеата J, кг/(м2 ч), определяли весовым методом по формуле:

где m – это общая масса пермеата (кг), проникшего через мембрану площадью S (м2) за время t, ч.Фактор разделения определяли по формуле:

(2)

$\alpha = \frac{{{{{[{{{{C}_{w}}} \mathord{\left/ {\vphantom {{{{C}_{w}}} {{{C}_{t}}}}} \right. \kern-0em} {{{C}_{t}}}}]}}^{p}}}}{{{{{[{{{{C}_{w}}} \mathord{\left/ {\vphantom {{{{C}_{w}}} {{{C}_{t}}}}} \right. \kern-0em} {{{C}_{t}}}}]}}^{f}}}},$Эффективность термопервапорационного процесса характеризовали по индексу первапорационного разделения (PSI – pervaporation separation index), который учитывает зависимость двух факторов – потока пермеата и фактора разделения:

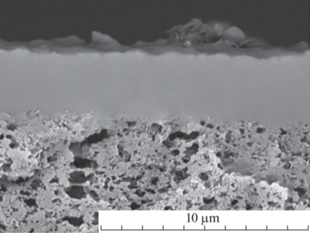

Метод сканирующей электронной микроскопии (СЭМ)

СЭМ проводилась на установке “Thermo Fisher Phenom XL G2 Desktop SEM” (США). Сколы мембран получали после предварительной пропитки мембран в изопропаноле и последующего разламывания их в среде жидкого азота. С помощью настольного магнетронного напылителя “Cressington 108 auto Sputter Coater” (Великобритания) на подготовленные образцы в вакуумной камере (~0.01 мбар) наносился тонкий (5–10 нм) слой золота. Ускоряющее напряжение при съемке микрофотографий составляло 15 кэВ.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Совместимость и долговечность полимера при контакте с ТЭГ имеют решающее значение при выборе материала мембраны, чтобы гарантировать, что мембрана не набухнет при контакте с ТЭГ и сохранит свои характеристики при длительной эксплуатации. Ранее в нашей работе [43] было проведено исследование совместимости широкого ряда мембран (гидрофобных и гидрофильных) с компонентами разделяемой смеси, в том числе исследованы механические свойства, сорбция и степень набухания мембран в воде и ТЭГ. По совокупности исследований (сорбционные свойства, механические свойства) для изучения термопервапорационных свойств при обезвоживании триэтиленгликоля в данной работе был выбран следующий ряд коммерческих композиционных мембран: гидрофобные мембраны на основе ПДМС – Pervap 4060, PolyAn и МДК-3, а также гидрофильная мембрана МДК-И с селективным слоем из трехфункционального изоцианатного предполимера. Для всех выбранных гидрофобных мембран максимальная температура эксплуатации составляет 80°С, поэтому определение транспортных характеристик мембран с использованием индивидуальных жидкостей (вода, триэтиленгликоль) в процессе термопервапорации проводили в температурном диапазоне питающего потока 40–80°С. Для гидрофильной мембраны МДК-И по результатам исследования стабильности определена максимальная температурная эксплуатация при контакте с триэтиленгликолем – 70°С (при длительной эксплуатации мембраны при 80°С происходило разрушение селективного слоя) [43], поэтому термопервапорационные эксперименты для данной мембраны проводили в температурном диапазоне питающего потока 40–70°С. На рис. 2 представлена полученная зависимость потока воды через исследованные мембраны методом термопервапорации с пористым конденсером при варьировании температуры питающего потока и температуры хладагента. С ростом температуры воды поток пермеата для всех исследуемых мембран увеличивался. Максимальные значения потока пермеата во всем исследованном диапазоне температур продемонстрировала гидрофобная мембрана PolyAn. Так, при температуре питающего потока 80°С и хладагента 10°С поток воды через PolyAn мембрану составил 4.7 кг/м2 ч (рис. 2а). Данное значение потока более чем в 2 раза выше по сравнению с другими коммерческими мембранами на основе ПДМС. Это может свидетельствовать о том, что селективный слой мембраны PolyAn является самым тонким и/или менее сшитым, чем у других тестируемых коммерческих мембран, что также отмечено в работе [22]. Расчетная толщина селективного слоя на основе ПДМС составляет около 2 мкм для PolyAn и 6 мкм для Pervap 4060 [22]. По результатам сканирующей электронной микроскопии толщина селективного слоя МДК-3 варьируется в пределах 3–4 мкм (рис. 3). Что касается коммерческой гидрофильной мембраны МДК-И, то через нее поток пермеата при температуре хладагента 10°С оказался на уровне гидрофобной мембраны PolyAn (рис. 2а). При температуре хладагента 20°C мембрана PolyAn также имеет лучшие потоки воды во всем температурном диапазоне питающего потока по сравнению с гидрофильной мембраной МДК-И и другими исследуемыми гидрофобными мембранами.

Рис. 2.

Зависимость потока пермеата (воды) от температуры питающего потока и температуры хладагента/пермеата: (а) при температуре хладагента/пермеата 10°С; (б) при температуре хладагента/пермеата 20°С. Условия процесса: ${{T}_{{{{{\text{H}}}_{{\text{2}}}}{\text{O}}}}}$ = 40–80°С, Tхлад = = 10–20°С, lвозд. зазора = 2.5 мм.

При термопервапорациии триэтиленгликоля, как индивидуальной жидкости, в исследуемом температурном диапазоне, поток ТЭГ через мембраны не наблюдался, что показывает преимущество данного процесса для дегидратации ТЭГ.

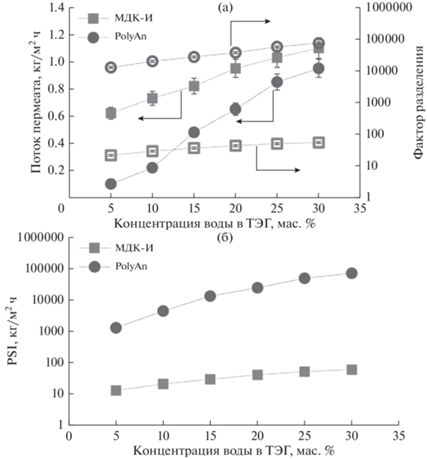

Для исследования процесса разделения смеси вода-триэтиленгликоль методом термоперваопрации с пористым конденсером были выбраны две мембраны, продемонстрировавшие максимальные значения потоков воды: гидрофобная мембрана PolyAn с селективным слоем на основе ПДМС и гидрофильная мембрана МДК-И с селективным слоем из трехфункционального изоцианатного предполимера. Концентрацию воды в ТЭГ варьировали от 5 до 30 мас. %. Диапазон содержания воды в ТЭГ 20–30 мас. %. соответствует составу отработанного промышленного абсорбента. Температура обрабатываемого раствора составляла 60°С, а хладагента 10°С. На рис. 4а представлен поток пермеата и фактор разделения в зависимости от концентрации воды в обрабатываемом растворе. Как видно из рис. 4а поток пермеата для обеих мембран растет с увеличением содержания воды в растворе. Максимальные значения потока пермеата во всем исследуемом диапазоне концентраций воды в ТЭГ демонстрирует мембрана МДК-И. Самый низкий поток 0.62 (кг/м2 ч) был измерен для раствора, содержащего 5 мас. % воды, тогда как максимальное значение 1.1 (кг/м2 ч) было измерено для раствора, содержащего 30 мас. % воды. Однако фактор разделения для мембраны МДК-И в 1000 раз ниже, по сравнению с PolyAn мембраной (рис. 4а). При содержании 30 мас. % воды в ТЭГ для МДК-И мембраны фактор разделения составил 55, а для PolyAn – 74000. Это объясняется тем, что поверхность гидрофильной мембраны МДК-И частично смачивается разделяемым раствором и поэтому ТЭГ, как и вода, проникает через мембрану. Кроме того, МДК-И мембрана обладает максимальной сорбцией ТЭГ среди всех исследуемых мембран [43]. Для PolyAn мембраны также было зафиксировано содержание ТЭГ в пермеате, но оно было незначительным и варьировалось в диапазоне от 30 до 1000 ppm.

Рис. 4.

Исследование транспортных и разделительных характеристик первапорационных мембран при разделении смеси ТЭГ-вода различного состава: (а) зависимости потока пермеата и фактора разделения от содержания воды в ТЭГ; (б) зависимость индекса первапорационного разделения от содержания воды в ТЭГ. Условия процесса: Tраздел. смеси = 60°С, Tхлад = 10°С, lвозд. зазора = 2.5 мм.

Для сравнения эффективности вышеуказанных мембран, использовали индекс первапорационного разделения (PSI), который включает в себя как поток пермеата, так и фактор разделения. На рис. 4б показано, что во всем исследуемом диапазоне концентраций воды в ТЭГ значение индекса первапорационного разделения для PolyAn мембраны оказывается значительно выше, по сравнению с МДК-И мембраной. Поэтому стоит отметить, что первапорационная мембрана PolyAn с селективным слоем из гидрофобного ПДМС позволяет получить высочайшую селективность разделения смеси ТЭГ-вода, при небольшой разнице в потоках пермеата по сравнению гидрофильной МДК-И мембраной.

Так же стоит отметить, что максимальные значения потока пермеата, как для МДК-И мембраны (1.1 кг/м2 ч), так и для PolyAn мембраны (0.95 кг/м2 ч) при концентрации 30 мас. % воды в ТЭГ оказались значительно ниже (рис. 4а), по сравнению с потоком пермеата при термопервапорационных экспериментах с индивидуальным компонентом (вода) (1.84 и 1.8 кг/м2 ч соответственно (рис. 2а)).

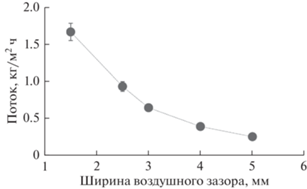

Для определения оптимальных режимов дегидратации ТЭГ методом термопервапорации с пористым конденсером была выбрана коммерческая гидрофобная мембрана PolyAn. С применением данной мембраны был проведен ряд исследований по варьированию ширины воздушного зазора и температур разделяемой смеси и хладагент. Во всех экспериментах содержание воды в ТЭГ составляло 30 мас. %. На рис. 5 представлены результаты по влиянию величины воздушного зазора (1.5–5 мм) на поток пермеата в процессе дегидратации ТЭГ методом термопервапорации с пористым конденсером. Температура разделяемого раствора составляла 60°C, а температура хладагента – 10°C. С уменьшением ширины воздушного зазора с 5 до 1.5 мм поток пермеата увеличивается более чем в 6 раз и при минимальной ширине воздушного зазора 1.5 мм равняется 1.67 кг/м2 ч. Однако для дальнейших экспериментов ширина воздушного зазора была выбрана 2.5 мм (0.93 кг/м2 ч), ввиду того, что данную ширину легче обеспечить по всей активной площади модуля за счет большей прочности суппорта, чем при 1.5 мм.

Рис. 5.

Зависимость потока пермеата от ширины воздушного зазора в процессе термопервапорационной дегидратации триэтиленгликоля. Условия процесса: Tраздел. смеси = 60°С, Tхлад = 10°С, lвозд. зазора = 1.5–5 мм.

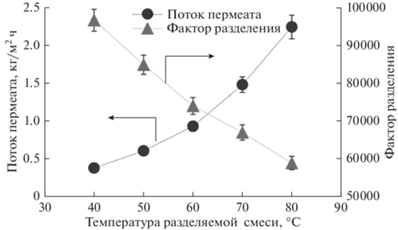

Следующим шагом было исследование влияния температуры разделяемой смеси на транспортные и разделительные характеристики термопервапорационного процесса. На рис. 6 представлены поток пермеата и фактор разделения в зависимости от температуры разделяемого раствора (варьировалась от 40 до 80°С) при содержании 30 мас. % воды в ТЭГ. Как видно из рис. 6 поток пермеата экспоненциально увеличивается с температурой разделяемого раствора. Максимальное значение потока пермеата 2.24 кг/м2 ч для термопервапорационного процесса удалось достичь при наибольшем температурном градиенте (70°C) между разделяемой смесью и хладагентом. Максимальный фактор разделения выше 96 000 был достигнут при температуре разделяемой смеси 40°C. Как видно из рис. 6, фактор разделения имеет тенденцию к снижению с повышением температуры. Самый низкий фактор разделения 58 000 был получен при температуре разделяемой смеси 80°C. Полученная тенденция к снижению фактора разделения с ростом температуры питающего потока возможно объясняется тем, что увеличение движущей силы за счет градиента температур для ТЭГ более выражено, чем для воды.

Рис. 6.

Зависимость потока пермеата от температуры питающего потока и температуры хладагента/пермеата в процессе дегидратации триэтиленгликоля методом термопервапорации с пористым конденсером. Условия процесса: Tразд. смеси = 40–80°С, Tхлад = 10°С, lвозд. зазора = 2.5 мм.

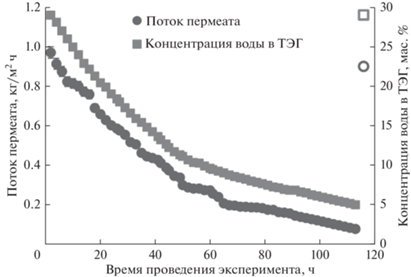

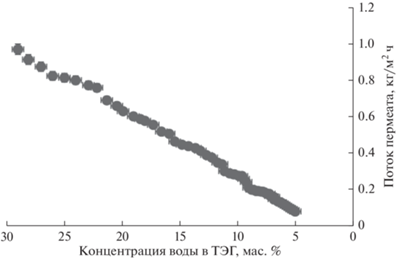

Важным этапом при изучении дегидратации ТЭГ методом термопервапорации с пористым конденсером является проведение длительных испытаний мембран. Для этого с использованием PolyAn мембраны был проведен длительный эксперимент по осушке 5 кг раствора ТЭГ-вода, содержащего изначально 30 мас. % воды. Температура разделяемого раствора составляла 60°C, а температура хладагента – 10°C. В качестве хладагента изначально использовали дистиллированную воду. Процесс разделения проводили до конечного содержания воды в ТЭГ 5 мас. %. Транспортные свойства мембраны в процессе дегидратации ТЭГ представлены на рис. 7. Как видно, в процессе проведения эксперимента происходит снижение потока пермеата с 0.97 до 0.08 кг/(м2 ч). Содержание ТЭГ в пермеате было незначительным и варьировалось в диапазоне от 30 до1000 ppm.

Рис. 7.

Дегидратация ТЭГ методом термопервапорации с пористым конденсером. Условия процесса: mисх. разд. смеси = = 5 кг, Tразд. смеси = 60°С, Tхлад = 10°С, lвозд. зазора = 2.5 мм.

На рис. 8 представлены зависимости потока пермеата и снижения содержания воды в ТЭГ от времени проведения эксперимента. Установлено, что за 113 ч проведения термопервапорационного эксперимента по дегидратации ТЭГ, концентрация воды в 5 кг растворе ТЭГ-вода снизилась с 30 до 5 мас. %. Наблюдается линейное снижение потока пермеата до достижения содержания воды 10 мас. % в ТЭГ, а при проведении дальнейшей осушке раствора падение потока пермеата замедляется. Для исследования влияния засорения на транспортные характеристики мембраны в процессе термопервапорационой дегидратации ТЭГ после 113 ч проведения эксперимента, разделяемый раствор был заменен на исходный, с концентраций воды 30 мас. %. Как видно из рис. 8 поток пермеата аналогичен исходному потоку на первых часах эксперимента, что говорит о отсутствии влияния засорения мембраны или эффекта смачивания мембраны компонентами разделяемой смеси.

ВЫВОДЫ

C применением метода термопервапорации с пористым конденсером были исследованы транспортные и разделительные характеристики мембран с гидрофобными и гидрофильными свойствами, как по индивидуальным компонентам (вода и триэтиленгликоль), так и по бинарной смеси ТЭГ-вода различного состава. Максимальные транспортные характеристики во всем исследованном диапазоне температур питающего потока (40–80°С) продемонстрировала гидрофобная мембрана PolyAn. Так, при температуре питающего потока 80°С и хладагента 10°С поток воды через PolyAn мембрану составил 4.7 кг/м2 ч. Данное значение потока более чем в 2 раза выше по сравнению с другими коммерческими мембранами на основе ПДМС. При термопервапорационном разделении смеси ТЭГ-вода различного состава было установлено, что гидрофобная мембрана PolyAn демонстрирует более чем в 1000 раз выше значения фактора разделения вода/ТЭГ (74000, содержание воды в ТЭГ 30 мас. %) при незначительно меньших потоках пермеата, по сравнению с гидрофильной мембраной МДК-И (56 при аналогичном содержании воды в разделяемом растворе). Впервые с использованием гидрофобной первапорационной мембраны PolyAn было проведено исследование влияние параметров проведения процесса термопервапорации с пористым конденсером (температура разделяемой смеси и хладагента, толщина воздушного зазора) при дегидратации ТЭГ. С применением PolyAn мембраны был проведен длительный эксперимент по осушке 5 кг раствора ТЭГ-вода. За 113 ч проведения термопервапорационного эксперимента по дегидратации ТЭГ, удалось уменьшить содержание воды с 30 до 5 мас. %. При этом содержание ТЭГ в получаемом пермеате было незначительным и варьировалось в диапазоне от 30 до 1000 ppm. Экспериментально установлено отсутствие влияния засорения или эффекта смачивания PolyAn мембраны компонентами разделяемой смеси в процессе дегидратации ТЭГ.

Работа выполнена с использованием оборудования ЦКП “Аналитический центр проблем глубокой переработки нефти и нефтехимии” ИНХС РАН. Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 19-08-01217.

Список литературы

Parks D., Pack D. // J. Petroleum Science and Engineering. 2013. V. 109. P. 18.

Carroll J.J. In: Carroll J.J., editor. Natural Gas Hydrates; chap. 6, Elsevier, Burlington. 2009.

Anyadiegwu C.I.C., Kerunwa A., Oviawele P. // Petroleum and Coal. 2014. V. 56. P. 407.

Kong Z.Y., Mahmoud A., Liu S., Sunarso J. // J. Natural Gas Science and Engineering. 2018. V. 56. P. 486.

Affandy S.A., Kurniawan A., Handogo R., Sutikno J.P., Chien I.L. // Engineering Reports. 2020. V. 2. P. e12153.

Piemonte V., Maschietti M., Gironi F.A. // Energy Sources. Part A. 2012. V. 34. P. 456.

Wang Y., Gruender M., Chung T.S. // J. Membrane Science. 2010. V. 363. P. 149.

Ahmadi M., Lindbråthen A., Hillestad M., Deng L. // Chemical Engineering Journal. 2021. V. 404. P. 126 535.

Dalane K., Svendsen H.F., Hillestad M., Deng L. // J. Membrane Science. 2018. V. 556. P. 263.

Dalane K., Hillestad M., Deng L. // Chemical Engineering Research and Design. 2019. V. 142. P. 257.

Dai Z., Ansaloni L., Deng L. // Industrial & Engineering Chemistry Research. 2016. V. 55. P. 5983.

Mosadegh-Sedghi S., Rodrigue D., Brisson J., Iliuta M.C. // J. Membrane Science. 2014. V. 452. P. 332.

Lin H., Thompson S.M., Serbanescu-Martin A., Wijmans J.G., Amo K.D., Lokhandwala K.A., Merkel T.C. // J. Membrane Science. 2012. V. 413. P. 70.

Apel P.Yu., Bobreshova O.V., Volkov A.V., Volkov V.V., Nikonenko V.V., Stenina I.A., Filippov A.N., Yampolskii Yu.P., Yaroslavtsev A.B. // Membranes and Membrane Technologies. 2019. V. 1. P. 45.

Dalane K., Dai Z., Mogseth G., Hillestad M., Deng L. // J. Natural Gas Science and Engineering. 2017. V. 39. P. 101.

Rao P.S., Sridhar S., Ming Y.W., Krishnaiah A. // Industrial & Engineering Chemistry Research. 2007. V. 46. P. 2155.

Wu X.M., Guo H., Soyekwo F., Zhang Q.G., Lin C.X., Liu Q.L., Zhu A.M. // J. Chemical & Engineering Data. 2016. V. 61. P. 579.

Rostovtseva V., Pulyalina A., Rudakova D., Vinogradova L., Polotskaya G. // Membranes. 2020. V. 10. P. 86.

Dmitrenko M., Chepeleva A., Liamin V., Mazur A., Semenov K., Solovyev N., Penkova A. // Polymers 2022. V. 14. P. 691.

Cheng C., Liu F., Yang H.K., Xiao K., Xue C., Yang S.T. // Industrial & Engineering Chemistry Research. 2020. V. 59. P. 7777.

Grushevenko E.A., Podtynnikov I.A., Golubev G.S., Volkov V.V., Borisov I.L. // Petroleum Chemistry. 2018. V. 58. P. 941.

Rozicka A., Niemistö J., Keiski R.L., Kujawski W. // J. Membrane Science. 2014. V. 453. P. 108.

Zhu T., Yu X., Yi M., Wang Y. // ACS Sustainable Chemistry & Engineering. 2020. V. 8. P. 12664.

Cai W., Cheng X., Chen X., Li J., Pei J. // ACS omega. 2020. V. 5. P. 6277.

Kujawski J., Rozicka A., Bryjak M., Kujawski W. // Separation and Purification Technology. 2014. V. 132. P. 422.

Jonquieres A., Clement R., Lochon P., Néel J., Dresch M., Chrétien B. // J. Membrane Science. 2002. V. 206. P. 87.

Hir M.L., Magne A., Clair T., Carretier E., Moulin P. // Organic Process Research & Development. 2020. V. 25. 469.

Pulyalina A.Y., Larkina A.A., Tataurov M.V., Vinogradova L.V., Polotskaya G.A. // Fullerenes, Nanotubes and Carbon Nanostructures. 2020. V. 28. P. 54.

Kuzminova A.I., Dmitrenko M.E., Poloneeva D.Y., Selyutin A.A., Mazur A.S., Emeline A.V., Mikhailovskii V.Y., Solovyev N.D., Ermakov S.S., Penkova A.V. // J. Membrane Science. 2021. V. 626. P. 119194.

Golubev G.S., Borisov I.L., Volkov V.V. // Russian J. Applied Chemistry. 2018. V. 91. P. 1375.

Wijmans J.G., Ng A., Mairal A.P. // U.S. Patent 7132008. 2006.

Guo R., Hu C., Li B., Jiang Z. // J. Membrane Science. 2007. V. 289. P. 191.

Yu C., Zhong C., Liu Y., Gu X., Yang G., Xing W., Xu N. // Chemical Engineering Research and Design. 2012. V. 90. P. 1372.

Dogan H., Hilmioglu N.D. // Desalination. 2010. V. 258. P. 120.

Baheri B., Shahverdi M., Rezakazemi M., Motaee E., Mohammadi T. // Chemical engineering communications. 2015. V. 202. P. 316.

Golubev G.S., Borisov I.L., Volkov V.V. // Petroleum Chemistry. 2018. V. 58. P. 975.

Dalane K., Josefsen N.T., Ansaloni L., Hillestad M., Deng L. // J. Membrane Science. 2019. V. 588. P. 117 205.

Borisov I.L., Volkov V.V. // Separation and Purification Technology. 2015. V. 146. P. 33.

Ahmadi M., Lindbråthen A., Hillestad M., Deng L. // Chemical Engineering J. 2021. V. 404. P. 126535.

Golubev G.S., Borisov I.L., Volkov V.V., Volkov A.V. // Membranes and Membrane Technologies. 2020. V. 2. P. 45.

Borisov I.L., Golubev G.S., Vasilevsky V.P., Volkov A.V., Volkov V.V. // J. Membrane Science. 2017. V. 523. P. 291.

Volkov V., Borisov I., Golubev G., Vasilevsky V., Matveev D., Bondarenko G., Volkov A. // J. Chemical Technology & Biotechnology. 2020. V. 95. P. 40.

Golubev G.S., Podtynnikov I.A., Balynin A.V., Borisov I.L. // Key Engineering Materials. 2020. V. 869. P. 182.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии