Российские нанотехнологии, 2022, T. 17, № 3, стр. 349-357

Эволюция структуры и свойств микрокомпозитного провода Cu–6%Nb при длительных температурных испытаниях

В. В. Гурьев 1, *, П. А. Лукьянов 2, Е. А. Головкова 1, А. В. Иродова 1, М. В. Поликарпова 2, Н. Е. Хлебова 3, В. И. Панцырный 2, 3

1 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

2 АО “ВНИИНМ” им. А.А. Бочвара

Москва, Россия

3 ООО “НПП "Наноэлектро”

Москва, Россия

* E-mail: Gurev_VV@nrcki.ru

Поступила в редакцию 01.12.2021

После доработки 01.12.2021

Принята к публикации 05.12.2021

Аннотация

Исследованы электропроводность, механическая прочность и кристаллическая структура микрокомпозитного провода Cu–6 мас. % Nb в процессе температурной выдержки при 450°C длительностью до 2000 ч. Структурные изменения сопоставлены с пределом прочности и удельной электропроводностью. Выявлено несколько механизмов деградации механической прочности с различными постоянными времени. В пределе больших времен предел прочности снижается на 32% от исходного значения при увеличении электропроводности не более чем на 2%. Разупрочнение микрокомпозитного провода сопровождается релаксацией микронапряжений в медной матрице и структурными изменениями в наномасштабной ниобиевой составляющей.

ВВЕДЕНИЕ

Микрокомпозиты Cu–Nb первоначально создавались для обмоток мощных не разрушаемых импульсных магнитов. Благодаря уникальному сочетанию высокой механической прочности и большой удельной электропроводности (рис. 1) они позволили получить рекордные магнитные поля до 100 Тл [1]. В настоящее время область применения этих материалов стремительно расширяется. Их планируют использовать в кабельной промышленности для стабилизации и упрочнения сверхпроводящих проводов [2–4] в качестве контактных проводов для скоростного железнодорожного транспорта [5] как облегченные экранирующие провода в кабельных скрутках авиационной и космической техники и др. Благодаря своей микроструктуре они рассматриваются как перспективные для использования в ядерной энергетике, поскольку существующая в них высокая плотность межфазных границ способна противостоять развитию радиационных повреждений [6, 7].

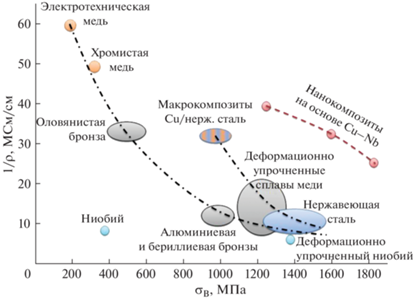

Рис. 1.

Электропроводящие и прочностные характеристики традиционных материалов и композитов Cu–Nb при комнатной температуре.

Отличительной особенностью микрокомпозитов Cu–Nb является их исключительно высокая прочность, сравнимая с прочностью конструкционных сталей и заметно превышающая прочность составляющих компонентов, подвергнутых деформационному упрочнению (рис. 1). Низкая взаимная растворимость меди и ниобия и, как следствие, наноразмерный масштаб их взаимного пространственного проникновения создают высокую плотность границ раздела фаз Cu/Nb, благодаря чему микрокомпозиты приобретают уникальные прочностные свойства [8]. При этом состоянием межфазных границ Cu/Nb можно управлять путем изменения условий их формирования и тем самым настраивать эксплуатационные характеристики материала [8, 9]. Заметим, что сегодня не существует корректного теоретического описания явления аномального упрочнения Cu–Nb-проводов [10], что препятствует расширению области его практического применения. В то же время представления о влиянии состояния межфазных границ Cu/Nb на электрофизические свойства развиты существенно лучше [10, 11] и во многих случаях могут служить ориентиром в исследованиях.

Известно [12], что в нормальных условиях провода на основе микрокомпозитов Cu–Nb сохраняют свои прочностные свойства практически без изменений на протяжении многих лет. Однако даже кратковременный, в течение часа, нагрев выше 500°C приводит к резкому ухудшению их механических свойств из-за коагуляции нанокристаллического ниобия в медной матрице [13–16].

Долговременная стабильность, до 2600 ч, при температуре 350°C исследовалась для микрокомпозитных проводов Cu–18 мас. % Nb [17]. Было показано, что предел прочности сохраняется на высоком уровне, 1100 МПа, при удельном сопротивлении 2.9 мкОм см, что соответствует электропроводности 60% IACS (60% от удельной электропроводности 58 МСм/м для стандартного образца меди International Annealing Copper Standard с удельным сопротивлением 1.724 мкОм см при 20°C) [17]. Для большинства планируемых областей применения такие параметры стабильности микрокомпозитных проводов Cu–Nb являются вполне приемлемыми. Однако если рассматривать перспективы их использования в ядерной энергетике, то электропроводность должна оставаться на уровне не ниже 90% IACS, причем в более жестких температурных условиях. Для этого случая лучше подходят микрокомпозиты с пониженным содержанием ниобия [18].

В настоящей работе изучена долговременная стабильность, до 2000 ч, микрокомпозитного провода Cu–6 мас. % Nb при температуре 450°C.

МЕТОДЫ

Исследованный провод представляет собой сборку из 745 микрокомпозитных биметаллических in situ-элементов Cu–6 мас. % Nb в матрице из высокочистой меди (рис. 2). Биметаллические элементы были изготовлены путем вакуумной дуговой переплавки электрода, состоящего из ниобиевого стержня и медной оболочки, и его дальнейшей обработки методами выдавливания и деформации волочением. При переплавке электрода формировался слиток с мелкодисперсными, от 5 до 20 мкм, включениями ниобия, распределенными в меди. Слиток после механической обработки поверхности подвергался горячему выдавливанию в пруток с последующей пластической деформацией волочением. При высокой степени деформации (истинная деформация >10) на выходе образовывался нанокомпозит.

Рис. 2.

Поперечное сечение провода из 745 микрокомпозитных in situ-элементов Cu–6 мас. % Nb в матрице из меди.

Температурные испытания образцов провода длиной 200 мм проводили в запаянных кварцевых ампулах при температуре 450°C с последующим измерением при комнатной температуре их электрического сопротивления (четырехконтактным методом) и предела прочности (на машине Instron TT-DM).

Рентгеновские исследования проводили при комнатной температуре на дифрактометре Bruker D8 Advance ресурсного центра “Рентген” НИЦ Курчатовский институт (CuKα-излучение). Результаты обрабатывали методом полнопрофильного анализа с использованием программы FullProf [19]. Для точного определения параметров элементарных ячеек ниобия и меди использовали съемку с внутренним эталоном Ge, который тонким слоем наносили на поверхность рентгеновского образца. Величину микронапряжений оценивали по избыточному, сверх инструментального значения, уширению брэгговских пиков H = = X tg θ, где X – подгоночный параметр Лоренца, характеризующий изотропные микронапряжения, θ – брэгговский угол [19].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

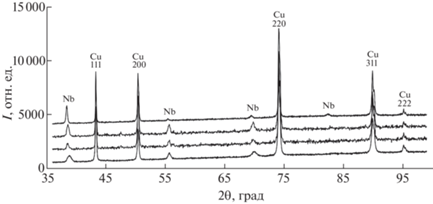

Рентгеноструктурный анализ

На рис. 3 показаны дифрактограммы от продольного сечения исходного (после волочения) провода Cu–6 мас. % Nb и после термообработки при 450°C в течение 1, 20 и 2000 ч. Во всех случаях отражения от меди индицируются в ГЦК-ячейке с параметром a = 3.616 Å. Относительная интенсивность отражений свидетельствует о наличии сильной текстуры с преобладанием кристаллографических плоскостей {220} в плоскости образца. Отражения от ниобия, значительно более широкие, чем от меди, с увеличением длительности термообработки постепенно сужаются и сдвигаются к меньшим углам. Чтобы прояснить природу этих изменений, были сняты дифрактограммы от поперечного сечения исходного провода и провода, прошедшего длительную термообработку (рис. 4).

Рис. 3.

Дифрактограммы от продольного сечения (снизу вверх) исходного провода Cu–6 мас. % Nb и проводов после термообработки при 450°C в течение 1, 20 и 2000 ч, дифрактограммы разнесены по оси ординат для наглядности. Пики от меди даны с индексами в ГЦК-ячейке.

Рис. 4.

Дифрактограммы от поперечного сечения (светло-серый) в сравнении с дифрактограммами от продольного сечения (черный) для исходного провода Cu–6 мас. % Nb (внизу) и провода после термообработки при 450°C в течение 2000 ч (вверху), дифрактограммы разнесены по оси ординат для наглядности. Пики от меди проиндицированы в ГЦК-ячейке (ср. рис. 3). Пики от ниобия выделены прямоугольниками, для ОЦК-решетки дано полное индицирование, для искаженной ГЦР-решетки индексы даны только для первого пика (а). Дифракционные картины от ниобия в увеличенном масштабе. Обозначение экспериментальных картин как на рис. (а). Для исходного провода сплошными линиями показаны профили, рассчитанные в ГЦР-ячейке с параметрами из табл. 1. Подробности в тексте (б).

Текстура меди в поперечном сечении до и после термообработки одна и та же и характеризуется преобладанием плоскостей {111} (рис. 4а). В термообработанном проводе дифракционная картина от ниобия в поперечном сечении не сильно отличается от той, что в продольном сечении (рис. 4б). Обе индицируются в ОЦК-решетке с параметром a = 3.315 Å, различаются в основном шириной линий (параметром X в табл. 1) и показывают одинаковую текстуру с преобладанием плоскостей {110}. Эти данные в совокупности с данными для продольного сечения провода подтверждают наличие в микрокомпозите аксиальной текстуры 〈111〉Cu || 〈110〉Nb, совпадающей с направлением пластической деформации при его изготовлении [14].

Таблица 1.

Результаты численной обработки дифрактограмм микрокомпозитного провода Cu–6 мас. % Nb

| Образец | Сечение | Cu (ГЦК) | Nb (ГЦР-ячейка) | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Основная текстура | a, Å | X | Основная текстура | a, Å | b, Å | c, Å | X | ||

| Исходный | Продольное | {220} | 3.6165(4) | 0.260(2) | {002} {002}* | 4.7045(3) | 4.6218(3) | 3.3010(3) | 0.89(2) |

| Поперечное | {111} | 0.259(2) | {200} {110}* | 1.74(2) | |||||

| Термообработанный 450°C/1 ч | Продольное | {220} | 3.6165(4) | 0.203(7) | {002} {002}* | 4.6925(59) | 4.6549(20) | 3.3034(6) | 0.47(8) |

| Термообработанный 450°C/20 ч | Продольное | {220} | 3.6165(4) | 0.210(6) | {002} {002}* | 4.6895(33) | 4.6520(9) | 3.3038(4) | 0.60(5) |

| Nb (псевдо-ОЦК) | |||||||||

| Термообработанный 450°C/2000 ч | Продольное | {220} | 3.6165(4) | 0.176(2) | {110} | 3.315 (2) | 0.50(1) | ||

| Поперечное | {111} | 0.270(3) | {110} | 1.13(2) | |||||

В отличие от термообработанного провода в исходном проводе дифракционные пики от ниобия в продольном и поперечном сечении различаются положением и интенсивностью (рис. 4). Наиболее показателен пик {110}оцк, который расщепляется на два пика: один (в продольном сечении) смещен к бóльшим углам, другой (в поперечном сечении) – к меньшим. Смещение этого пика неоднократно отмечалось ранее [20, 21, 24] и было связано с анизотропным искажением решетки ниобия [14, 21]. Выдвигалась гипотеза, что это искажение может быть причиной аномального упрочнения микрокомпозита Cu–Nb [20].

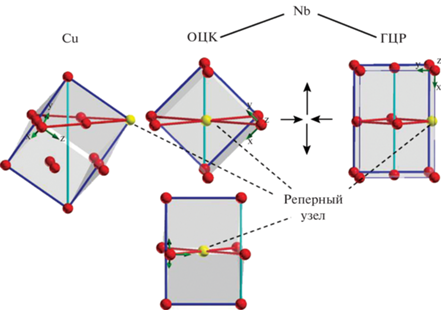

При расчете дифракционной картины от ниобия использовали решетку с более низкой, чем у ОЦК, симметрией, что позволило наиболее полно представить ее искажение. Это гранецентрированная ромбическая (ГЦР) решетка, соответствующая пр. гр. Fmmm, ориентированная относительно ОЦК следующим образом (рис. 5, вверху): A = a – b, B = a + b, C = c, где a, b, c и A, B, C – оси ОЦК- и ГЦР-ячеек соответственно (обозначены как x, y, z на рисунке). Профили дифракционных картин от ниобия, рассчитанные в ГЦР-ячейке, с подогнанными параметрами из табл. 1 показали хорошее согласие с экспериментом как для продольного, так и поперечного сечения исходного провода (рис. 4, внизу). Учитывая сохранение характера дифракционных картин от ниобия в продольном сечении провода при небольшой длительности термообработки, 1 и 20 ч (рис. 3), их также рассчитывали в ГЦР-ячейке. Заметим, что хотя после длительной термообработки в течение 2000 ч решетка ниобия становится похожей на ОЦК, в действительности в ней остаются слабые искажения, о чем свидетельствует неизотропное уширение дифракционных пиков в поперечном сечении, особенно заметное для пика {110} (рис. 4б). Из имеющихся данных информацию об этом искажении получить нельзя, и решетку ниобия правильнее считать псевдо-ОЦК.

Рис. 5.

Взаимосвязь решеток меди и ниобия в исходном проводе Cu–6 мас. % Nb (вверху) и после длительной термообработки при 450°C в течение 2000 ч (внизу). Продольное сечение провода лежит в плоскости рисунка. Направления 〈111〉Cu || 〈110〉Nb, совпадающие с направлением пластической деформации при изготовлении микрокомпозита, вертикальны. Стрелками показана деформация ОЦК-ячейки ниобия при переходе к ГЦР-ячейке.

Результаты полнопрофильного анализа дифрактограмм провода Cu–(Cu–6 мас. % Nb) представлены в табл. 1. При увеличении длительности термообработки меняется не только степень искажения решетки ниобия, что в итоге приводит к переходу ее в псевдо-ОЦК, но, что не менее важно, меняется тип ее текстуры в продольном сечении (рис. 5). Если в продольном сечении исходного провода преобладают плоскости {002} (рис. 5, вверху), то после длительной термообработки преобладающими становятся плоскости {110} (рис. 5, внизу). Поскольку текстура {110} в поперечном сечении не меняется (рис. 5), то изменение текстуры в продольном сечении можно трактовать как поворот решетки ниобия на 90° вокруг оси 〈110〉Nb, совпадающей с направлением прокатки (рис. 5). При таком повороте нарушается существующее в исходном микрокомпозите Cu–6 мас. % Nb когерентное сопряжение решеток меди и ниобия на межфазной границе Cu/Nb [22], рис. 5, вверху: ($1\bar {1}1$)ГЦК || ($1\bar {1}0$)ОЦК, [$1\bar {1}\bar {2}$]ГЦК || [110]ОЦК, которое хорошо известно для мартенситного превращения ГЦК → ОЦК [23]. Образно говоря, решетка меди перестает держать решетку ниобия в напряженном состоянии, и та возвращается в свое естественное ОЦК-состояние. Если предположить [14], что искажения решетки ниобия в исходном проводе вызваны упругими макронапряжениями σ, то, используя данные табл. 1, по формуле σ = Eε (ε – относительное растяжение ОЦК-ячейки вдоль оси провода) можно оценить их величину. Для E ≈ 100 ГПа [25] она составляет ~800 МПа.

Что касается микронапряжений, которые обычно возникают при пластической деформации, их изменение с длительностью термообработки можно проследить по величине параметра X (табл. 1). В исходном проводе они, очевидно, максимальны. Но если в меди они одинаковы вдоль и поперек провода, то в ниобии вдоль провода (определяются по поперечному сечению) они в 2 раза сильнее, чем поперек (определяются по продольному сечению), и примерно в 3–7 раз сильнее, чем в меди. Кратковременная термообработка при 450°C в течение 1 или 20 ч уменьшает их величину поперек провода в меди и ниобии на 20 и 40% соответственно, при этом искажение решетки ниобия также несколько уменьшается. После 2000 ч термообработки микронапряжения в ниобии остаются примерно на том же уровне, что и после одного часа и, как в исходном проводе, различаются в 2 раза вдоль и поперек провода. При этом микронапряжения в меди практически не меняются вдоль провода и постепенно уменьшаются поперек него. Хотя, исходя из того факта, что температура 450°C превышает температуру рекристаллизации объемной меди, можно было ожидать их полной релаксации. Объяснение этого кажущегося несоответствия заключается в следующем.

При оценке микронапряжений в меди использована интегральная дифракционная картина, включающая в себя вклад от медной оболочки провода и вклад от меди, содержащейся в микрокомпозите Cu–Nb [26]. Медная оболочка содержит примерно шестую часть всей меди провода (рис. 2) и по своим свойствам близка к объемной меди. Остальная медь находится в микрокомпозите и распределена в пространстве: медь оболочки биметаллических in situ-элементов Cu–6 мас. % Nb, имеющая микромасштаб, и наномасштабная медь внутри биметаллических элементов, находящаяся в непосредственном контакте с ниобием через межфазные границы Cu/Nb. Очевидно, что при оценке микронапряжений по интегральным дифракционным картинам основной вклад вносит медная составляющая микрокомпозита, и экспериментально наблюдаемая релаксация микронапряжений относится к ней.

Можно предположить, что релаксации микронапряжений в медной составляющей микрокомпозита препятствует тот же механизм, который является причиной аномального упрочнения. На него указывает сохранение в поперечном сечении композита комбинированной текстуры Cu{111}ГЦК || Nb{110}ОЦК даже после длительной термообработки, когда в продольном сечении текстура меняется (рис. 5, табл. 1). Как упомянуто выше, исходно эта текстура возникает из-за полукогерентного сопряжения решеток меди и ниобия на межфазной границе Cu/Nb [23] за счет взаимного проникновения плоскостей ниобия и меди по мартенситному типу. Такое проникновение сродни образованию твердого раствора замещения в наномасштабе и, как в случае обычного твердого раствора, должно приводить к упрочнению медной матрицы. Образно говоря, текстура меди армируется плоскостями ниобия и будет сохраняться до тех пор, пока сохраняется армирующий элемент – текстура ниобия. До тех же пор будут сохраняться прочностные свойства композита Cu–Nb и не будет происходить полной релаксации микронапряжений в наноразмерной медной составляющей.

Электропроводность и прочность

Изменение электропроводности и предела прочности провода Cu–6 мас. % Nb в зависимости от длительности термообработки показано на рис. 6. Экстраполяция в область больших времен дает оценку увеличения проводимости на 1.5% IACS, что соответствует уменьшению удельного сопротивления композита на 0.026 мкОм см. При этом при больших временах предел прочности оценивается в 370 МПа, что в 1.5 раза превышает значение, рассчитанное по правилу смеси (σCu + Nb = VCu · σCu + VNb · σNb, где VCu и VNb – объемные доли, σCu и σNb – пределы прочности меди и ниобия соответственно). Этот факт свидетельствует о сохранении в композите Cu–6 мас. % Nb высокой плотности межфазных границ Cu/Nb.

Рис. 6.

Проводимость в единицах IACS и предел прочности провода Cu–6 мас. % Nb в зависимости от длительности термообработки при 450°C. Символы соответствуют экспериментальным значениям, линии – аппроксимациям, указанным на вставке рис. 7.

Для микрокомпозитов Cu–Nb часто отмечается корреляция в поведении проводящих и прочностных свойств от степени накопленной деформации [10, 17]. На представленной зависимости (рис. 6) такая корреляция отсутствует. После первого часа термообработки механическая прочность резко снижается на 18%, с 540 до 444 МПа. Дальнейшее снижение прочности происходит плавно: после термообработки в течение 2000 ч прочность дополнительно снижается всего на 13%, до 373 МПа.

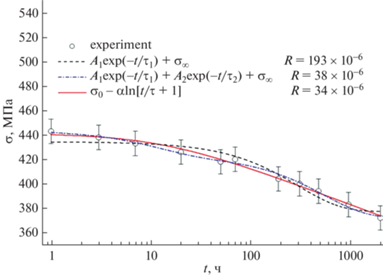

Как известно, для термически активированных процессов с единственной энергией активации характерна экспоненциальная временная зависимость. С другой стороны, экспериментально установлено, что релаксационные процессы, подобные наблюдаемому, часто имеют логарифмическую зависимость, соответствующую спектру активационных энергий [27]. Сравнение различных функциональных зависимостей деградации предела прочности было проведено с использованием фактора расходимости R:

(1)

$R = \frac{1}{{N - \nu }}\mathop \sum \limits_k^N {{\left( {\frac{{\sigma _{k}^{{{\text{cal}}}} - \sigma _{k}^{{\exp }}}}{{\sigma _{k}^{{\exp }}}}} \right)}^{2}},$На рис. 7 в полулогарифмическом масштабе показано сравнение логарифмической и экспоненциальной аппроксимаций. Резкое снижение прочности, произошедшее за первый час термообработки, не рассматривалось. При использовании одной экспоненты фактор расходимости составил 193 × 10–6, постоянная времени ~300 ч. Добавление второй экспоненты снижает фактор расходимости в 5 раз, до 38 × 10–6, и хорошо описывает наблюдаемый перелом в районе 60 ч, постоянные времени составляют ~12 и 550 ч. Наилучшее описание эксперимента во всем диапазоне времен, от 1 до 2000 ч, дала логарифмическая аппроксимация с тремя подгоночными параметрами (R = 34 × 10–6), при этом подгоночный параметр, имеющий размерность времени, составил 13 ч.

Рис. 7.

Зависимость предела прочности провода Cu–6 мас. % Nb от длительности термообработки в полулогарифмических координатах (рис. 6, перестроенный для наглядности сопоставления эксперимента и различных аппроксимаций, см. текст). Символы соответствуют экспериментальным значениям, линии – аппроксимациям, указанным на вставке, фактор расходимости R определен по формуле (1).

В отличие от прочности электрическая проводимость не демонстрирует быстрого изменения при кратковременной термообработке, и, более того, добавление экспонент при ее аппроксимации не приводит к улучшению точности подгонки. Характерное время нарастания проводимости составляет 600 ч.

Можно предположить, что быстрые механизмы уменьшения прочности, не отражающиеся на электросопротивлении, связаны с уменьшением микронапряжений в решетке ниобия, что коррелирует с рентгеновскими данными. Тогда как более длительные механизмы связаны с макроискажениями решетки ниобия, в частности с ее трансформацией из ГЦР в ОЦК.

Большая постоянная времени изменения электрической проводимости коррелирует с медленными процессами релаксации микронапряжений в решетке меди.

ЗАКЛЮЧЕНИЕ

Исследовано влияние длительной выдержки при температуре 450°C на механическую прочность, электрическую проводимость и структуру микрокомпозитного провода Cu–6 мас. % Nb с пониженным содержанием ниобия.

В исходном проводе сразу после волочения обнаружены макроискажения кристаллической решетки ниобия. Показана тенденция к их снижению после кратковременной термообработки, в течение 1 и 20 ч. Количественное описание этих искажений проведено с использованием пониженной по сравнению с ОЦК симметрии. Установлено, что после длительной термообработки, в течение 2000 ч, решетка ниобия трансформируется в псевдо-ОЦК. Получены данные о микронапряжениях в решетке ниобия и меди на разных временных этапах температурных испытаний.

Предел прочности исходного провода составляет 540 МПа при проводимости 89.7% IACS. После термообработки в течение 2000 ч предел прочности снижается до 373 МПа, и проводимость увеличивается до 90.8% IACS. Показано, что снижение прочности провода с термообработкой происходит за счет нескольких механизмов, различающихся постоянными времени. Наибольшую постоянную времени имеют механизмы, связанные с релаксацией макроискажений в решетке ниобия и уменьшением поперечных микронапряжений в решетке меди. Наименьшую постоянную, менее одного часа, имеют процессы, связанные с уменьшением микронапряжений в решетке ниобия.

Авторы выражают благодарность Д.Ю. Яшкину за полезные обсуждения деградации прочности.

Работа выполнена с использованием оборудования ресурсного центра “Рентген” при финансовой поддержке Национального исследовательского центра “Курчатовский институт”.

Список литературы

Han X., Peng T., Ding H. et al. // Matter Radiat. at Extremes. 2017. V. 2. P. 278. https://doi.org/10.1016/j.mre.2017.10.002

Polikarpova M.V., Lukyanov P.A., Abdyukhanov I.M. et al. // IEEE Trans. Appl. Supercond. 2014 V. 24. № 3. Art. 6600604 https://doi.org/10.1109/TASC.2013.2286739

Lukyanov P.A., Pantsyrny V.I., Polikarpova M.V. et al. // J. Phys.: Conf. Ser. 2020. V. 1559. P. 012061. https://doi.org/10.1088/1742-6596/1559/1/012061

Sugimoto M., Ii H., Asami D. et al. // IEEE Trans. Appl. Supercond. 2021. V. 31. № 5. Art. 6000605. https://doi.org/10.1109/TASC.2021.3066131

Панцырный В.И., Хлебова Н.Е., Беляков Н.А., Сергеев В.В. Композитный контактный провод. Пат. RU 2703564 C1 (Россия) 2019.

Lach T.G., Ekiz E.H., Averback R.S. et al. // J. Nucl. Mater. 2015. V. 466. P. 36. https://doi.org/10.1016/j.jnucmat.2015.07.020

Demkowicz M.J., Bellon P., Wirth B.D. // MRS Bulletin. 2010. V. 35. P. 992. https://doi.org/10.1557/mrs2010.704

Mara N.A., Beyerlein I.J. // J. Mater. Sci. 2014. V. 49. P. 6497. https://doi.org/10.1007/s10853-014-8342-9

Klimenko D.N., Kolobov Yu.R., Karpov M.I. et al. // Nanotechnologies in Russia. 2013. V. 8. P. 783. https://doi.org/10.1134/S1995078013060098

Lukyanov P.A., Polikarpova M.V., Guryev V.V. et al. // Mater. Phys. Mech. 2019. V. 42. P. 731. https://doi.org/10.18720/MPM.4262019_5

Guryev V.V., Polikarpova M.V., Lukyanov P.A. et al. // Cryogenics. 2018. V. 90. P. 56. https://doi.org/10.1016/j.cryogenics.2018.01.010

Pantsyrny V., Shikov A., Vorobieva A. et al. // IEEE Trans. Appl. Supercond. 2006. V. 16. P. 1656. https://doi.org/10.1109/TASC.2006.870554

Popova E.N., Deryagina I.L., Valova-Zaharevskaya E.G. et al. // Def. Diff. Forum. 2014. V. 354. P. 183. https://doi.org/10.4028/www.scientific.net/DDF.354.183

Дерягина И.Л., Попова Е.Н., Валова-Захаревская Е.Г., Патраков Е.И. // Физика металлов и металловедение. 2018. Т. 119. № 1. С. 99. https://doi.org/10.7868/S0015323018010126

Deng L., Han Ke, Wang B. et al. // Acta Mater. 2015. V. 101. P. 181. https://doi.org/10.1016/j.actamat.2015.08.032

Попова Е.Н., Дерягина И.Л. // Физика металлов и металловедение. 2020. Т. 121. № 12. С. 1285. https://doi.org/10.31857/S0015323020120098

Pantsyrny V.I., Khlebova N.E., Sudyev S.V. et al. // EEE Trans. Appl. Supercond. 2014. V. 24. Art. 0502804. https://doi.org/10.1109/TASC.2013.2293655

Pantsyrny V., Polikarpova M., Lukyanov P. et al. // EEE Trans. Appl. Supercond. 2020. V. 30. Art. 4301404. https://doi.org/10.1109/TASC.2020.2976061

FullProf Suite. Crystallographic tools for Rietveld, profile matching & integrated intensity refinements of X-Ray and/or neutron data. https://www.ill.eu/sites/fullprof/index.html

Pantsyrnyi V., Shikov A., Vorobieva A. et al. // Physica B: Condens. Matter. 2001. V. 294–295. P. 669. https://doi.org/10.1016/S0921-4526(00)00741-9

Pantsyrny V., Shikov A., Vorobieva A. et al. // IEEE Trans. Appl. Supercond. 2000. V. 10. P. 1263. https://doi.org/10.1109/77.828465

Snoeck E., Lecouturier F., Thilly L. et al. // Scripta Mater. 1998. V. 38. № 11. P. 1643. https://doi.org/10.1016/S1359-6462(98)00080-3

Nishiyama Z. Martensitic Transformation. New York: Academic Press, 1978. 472 p.

Deng L., Liu Zh., Wang B. et al. // Mater. Charact. 2019 V. 150. P. 62. https://doi.org/10.1016/j.matchar.2019.02.002

Буренков Ю.А., Никаноров С.П., Смирнов Б.И., Копылов В.И. // ФТТ 2003. Т. 45. № 11. С. 2017. https://journals.ioffe.ru/articles/viewPDF/4820

Thilly L., Veron M., Luddwig O. et al. // Philos. Mag. A. 2002. V. 82. № 5. 925. https://doi.org/10.1080/01418610208240010

Nabarro F.R.N. // Mater. Sci. Eng. A. 2001. V. 309–310. P. 227. https://doi.org/10.1016/S0921-5093(00)01692-0

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии