Российские нанотехнологии, 2022, T. 17, № 3, стр. 341-348

Наноструктурированные электрокатализаторы состава Pt20/SiO$_{2}^{x}$/С для стабилизации водного баланса твердополимерных топливных элементов

Д. Д. Спасов 1, 2, *, Н. А. Иванова 1, Р. М. Меншарапов 1, А. А. Засыпкина 1, Е. А. Серегина 1, С. А. Григорьев 1, 2, 3, 4, В. Н. Фатеев 1

1 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

2 Национальный исследовательский университет “МЭИ”

Москва, Россия

3 Центр водородной инфраструктуры, Северо-западный университет

Потчефструм, Южная Африка

4 Институт элементоорганических соединений им. А.Н. Несмеянова РАН

Москва, Россия

* E-mail: Spasov_DD@nrcki.ru

Поступила в редакцию 01.02.2021

После доработки 01.02.2021

Принята к публикации 02.03.2022

Аннотация

Представлены результаты исследования наноструктурированных платиновых электрокатализаторов на основе модифицированных наночастицами диоксида кремния носителей. Катализаторы состава Pt20/SiO$_{2}^{x}$/С (где 20 – массовое содержание платины; х = 3, 5, 7 – массовое содержание диоксида кремния) синтезированы методом осаждения частиц кремнезема на поверхность углеродного носителя с последующим осаждением и восстановлением частиц платины. Электрокатализаторы состава Pt20/SiO$_{2}^{x}$/C продемонстрировали более высокие значения удельной электрохимически активной поверхности (ЭАП) (от 80 до 88 м2/г) по сравнению со стандартным электрокатализатором Pt20/С (74.4 м2/г). Потери ЭАП после ускоренного стресс-тестирования для электрокатализаторов Pt20/SiO$_{2}^{x}$/С составили 40% против 60% для электрокатализатора на основе немодифицированного носителя.

ВВЕДЕНИЕ

Существенной проблемой, возникающей при эксплуатации топливных элементов (ТЭ) на основе полимерной электролитической мембраны (ПЭМ), является необходимость поддержания необходимого уровня влагосодержания ПЭМ. Снижение влагосодержания ПЭМ, в частности мембраны марки Nafion®, приводит к падению ее проводимости [1–3], что, свою очередь, ухудшает характеристики мембранно-электродного блока (МЭБ). Потеря влаги также оказывает существенное влияние на производительность каталитических слоев МЭБ ввиду наличия иономера в их составе [4, 5]. В комплексе осушение МЭБ приводит к росту его сопротивления и уменьшению активности каталитических слоев, а значит, к ухудшению рабочих характеристик ТЭ в целом.

Для поддержания требуемого уровня влагосодержания МЭБ в ряде областей практического применения ТЭ (например, в стационарных энергоустановках) используются системы увлажнения поступающих в них газов-реагентов [6, 7]. Однако для ряда областей применения ТЭ, таких как портативные малогабаритные устройства, беспилотная авиация и т.п., применение систем увлажнения является неприемлемым в силу резкого увеличения массогабаритных характеристик энергоустановки. Задача обеспечения эффективной работы твердополимерных ТЭ при использовании газов низкой влажности, в частности воздуха, актуальна также для северных регионов (включая Арктику), где стабильность работы источника энергии является основным фактором автономного функционирования энергоустановок в суровых климатических условиях. В этих случаях остро стоит вопрос обеспечения стабильной работы ТЭ в условиях низкой температуры и низкой влажности реагентов без использования дополнительных систем увлажнения газов за счет непосредственного модифицирования компонентов, входящих в состав МЭБ.

Одним из возможных решений данной проблемы является введение дополнительных центров сорбции воды в структуру электрокаталитических слоев и/или мембран [8–10]. Однако в случае модифицирования мембран может происходить перекрывание каналов транспорта протонов, что снижает эффективность работы МЭБ [11, 12]. Модифицирование носителя электрокатализатора обычно проводится обладающими гидрофильными свойствами соединениями, такими как SiO2, TiО2, SnО2, ZrO2, Al2O3 [13–20]. Однако представленные материалы обладают высокими значениями удельного сопротивления, и их высокие концентрации приводят к ухудшению рабочих характеристик МЭБ. Таким образом, для достижения высоких характеристик ТЭ необходима оптимизация содержания модификаторов.

В результате анализа работ [13–20] в качестве модифицирующей добавки был выбран наноструктурный порошок диоксида кремния SiO2, обладающий выраженными гидрофильными свойствами поверхности. Диапазон концентраций диоксида кремния в составе каталитических слоев варьировался от 3 до 7 мас. %. Добавка диоксида кремния с концентрацией менее 3 мас. % является неэффективной с точки зрения сорбции воды. В [18, 21] было показано, что для влияния на водный баланс МЭБ концентрация диоксида кремния должна составлять не менее 3 мас. %. Содержание диоксида кремния более 10 мас. % приводит к резкому увеличению сопротивления и падению характеристик МЭБ, что ограничивает концентрацию данного модификатора сверху.

В данной работе предложен эффективный метод синтеза электрокатализаторов на модифицированном носителе, применение которых позволяет стабилизировать водный баланс МЭБ ТЭ, работающего в условиях низкой влажности подаваемых рабочих газов. Представленная методика синтеза является оригинальной, а за счет применения готового порошка частиц кремнезема сокращает количество стадий процесса, тем самым упрощая синтез многокомпонентных электрокатализаторов. Используемая методика предполагает осаждение частиц высокодисперсного порошка кремнезема на поверхность носителя для получения модифицированных образцов носителя. Представлены результаты структурных и электрохимических исследований предлагаемых катализаторов в сравнении со стандартным платиновым катализатором.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез электрокатализаторов. В работе синтезированы электрокатализаторы состава Pt20/C и Pt20/SiO$_{2}^{x}$/C (где 20 – количество платины, мас. %, С – аморфная сажа марки Vulcan XC-72, х – 3, 5, 7 мас. %). Синтез электрокатализатора Pt20/C проводили методом химического восстановления H2PtCl6 в этиленгликоле (ЭГ).

Носитель предварительно модифицировали гидрофильными высокодисперсными частицами кремнезема ОРИСИЛ 300 (Орисил-Калуш, Украина), характеристики которого представлены в табл. 1. Нанесение частиц SiO2 на сажу осуществляли методом осаждения в объеме ЭГ. Затем проводили синтез платиновых электрокатализаторов на основе модифицированных носителей, полученных по методике, представленной выше.

Таблица 1.

Характеристики высокодисперсного порошка ОРИСИЛ 300

| Состав | Размер частиц, нм | Насыпная плотность, г/м3 | Температура кипения, К | Температура плавления, К | Удельная поверхность, м2/г |

|---|---|---|---|---|---|

| SiO2 | 2–40 | 45 | 1999 | 2503 | 300 |

Осаждение диоксида кремния на поверхность сажи контролировали с помощью просвечивающей электронной микроскопии (ПЭМ). В результате получены ПЭМ-снимки электрокатализаторов с частицами платины и диоксида кремния и определен элементный состав образцов (количество осажденного диоксида кремния рассчитано через полученные значения содержания кремния).

Микроструктурные исследования. Удельную площадь поверхности, пористость (микро-, мезопористость), объем пор, распределение пор по размерам для образцов синтезированных катализаторов определяли методом сорбции и капиллярной конденсации азота. Параметры пористой структуры носителей были определены в результате обработки изотермы адсорбции паров азота при температуре 77 К, измеренной с использованием объемной высоковакуумной адсорбционной установки Tristar 3000 (Micromeritics, USA) в интервале относительных давлений от 10–6 до 0.99 объемным методом. Общую удельную поверхность носителей определяли методом БЭТ (метод Брунауэра–Эммета–Теллера).

Синтезированные электрокатализаторы исследовали методом ПЭМ и методом получения изображений в кольцевом темном поле под большим углом с использованием микроскопа марки Titan™ 80–300 S/TEM (FEI, США) (80–300 кВ, пространственное разрешение по точкам 0.07–0.08 нм).

ПЭМ-изображения были обработаны с использованием программы ImageJ. С помощью инструментов программы выделены частицы платины и частицы диоксида кремния. Были выбраны ПЭМ-изображения с количеством частиц на снимке больше 100. Гистограммы распределения частиц платины и диоксида кремния строили по 100 точкам. В частности, частицы платины определяли на микрофотографиях с учетом межплоскостного расстояния их ГЦК-решетки, которое составляет 2.1–2.3 Å [22].

Электрохимические исследования. Циклические вольтамперограммы (ЦВА) измерены в 0.5 М растворе H2SO4, насыщенном N2, при 25°C с использованием стандартной трехэлектродной стеклянной ячейки. Электрохимические измерения проводили с использованием потенциостата с импедансным модулем CorrTest CS350 (CorrTest Instruments, Китай). Электрохимически активную поверхность (ЭАП) катализатора рассчитывали с использованием пиков десорбции водорода от –0.2 до +0.2 В против хлорсеребряного электрода сравнения [23–26].

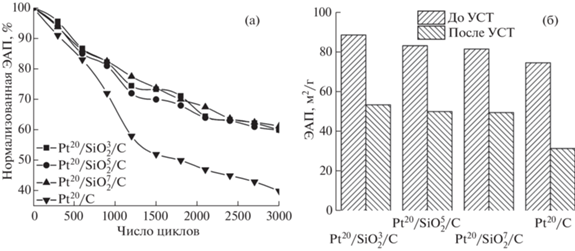

Электрокатализаторы были подвергнуты ускоренному стресс-тестированию (УСТ), которое заключалось в циклическом изменении потенциала в диапазоне от +0.6 до +1.2 В относительно хлорсеребряного электрода сравнения со скоростью развертки 100 мВ/с в течение 3000 циклов [25]. Перед УСТ рабочий 0.5 М раствор H2SO4 предварительно насыщали кислородом. Регистрировали исходную ЦВА и далее каждые 300 циклов. Перед измерением ЦВА рабочий раствор продували азотом. Степень деградации катализаторов оценивали по изменению ЭАП, рассчитанному на основе ЦВА.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты микроструктурных исследований. В табл. 2 представлены результаты исследований удельной поверхности и диаметра пор электрокатализаторов. Из таблицы можно видеть, что модифицирование углеродного носителя приводит к росту удельной поверхности электрокатализаторов, что можно объяснить нанесением дополнительного высокодисперсного порошка оксида кремния на поверхность частиц носителя.

Таблица 2.

Результаты исследования удельной поверхности синтезированных электрокатализаторов

| Электрокатализатор | Удельная поверхность по БЭТ, м2/г | Средний диаметр пор по адсорбции, нм | Средний диаметр пор по десорбции, нм |

|---|---|---|---|

| Pt20/C | 168 ± 1 | 16.1 ± 0.1 | 32.0 ±0.2 |

| Pt20/SiO$_{2}^{3}$/С | 173 ± 1 | 15.2 ± 0.1 | 26.1 ± 0.1 |

| Pt20/SiO$_{2}^{5}$/С | 178 ± 1 | 13.9 ± 0.1 | 27.3 ± 0.1 |

| Pt20/SiO$_{2}^{7}$/С | 174 ± 1 | 16.8 ± 0.1 | 33.9 ± 0.2 |

| С | 216 ± 2 | ||

| SiO$_{2}^{3}$/С | 239 ± 2 | ||

| SiO$_{2}^{5}$/С | 243 ± 2 | ||

| SiO$_{2}^{7}$/С | 241 ± 2 |

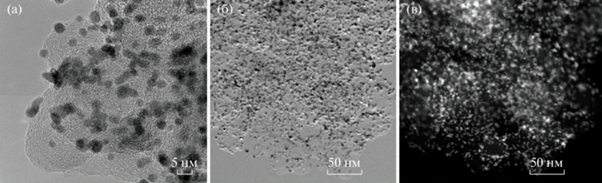

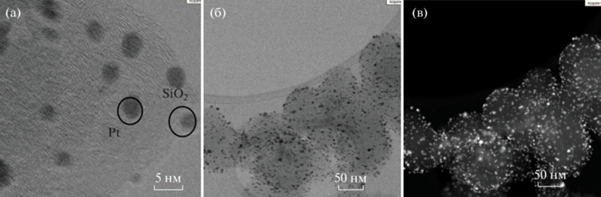

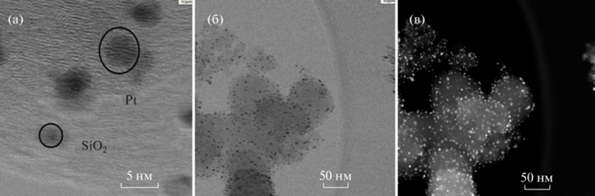

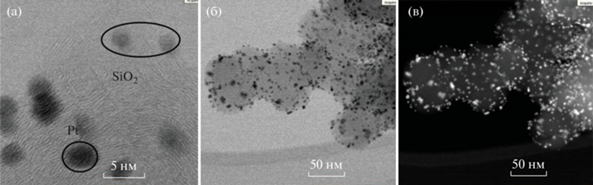

На основе анализа микрофотографий (рис. 1–4) можно сделать вывод о достаточно равномерном распределении наночастиц платины и кремнезема на поверхности углеродного носителя и отсутствии их значительного агломерирования. На представленных темнопольных изображениях (рис. 1в–4в) подсвечены частицы платины (белый цвет). Значения пористости и среднего размера пор образцов в целом близки. Значения удельной поверхности для модифицированных носителей выше, чем для не модифицированной сажи независимо от концентрации кремнезема (240 против 216). Рост удельной поверхности связан с адсорбцией кремнезема на поверхности сажи. Для синтезированных катализаторов различия в удельной поверхности выражены незначительно. Агломерирования частиц и уменьшения удельной поверхности образцов не наблюдается вплоть до содержания SiO2 7 мас. %.

Рис. 1.

ПЭМ-изображения (а, б) и изображение в кольцевом темном поле под большим углом (в) электрокатализатора Pt20/С.

Рис. 2.

ПЭМ-изображения (а, б) и изображение в кольцевом темном поле под большим углом (в) электрокатализатора Pt20/SiO$_{2}^{3}$/С.

Рис. 3.

ПЭМ-изображения (а, б) и изображение в кольцевом темном поле под большим углом (в) электрокатализатора Pt20/SiO$_{2}^{5}$/С.

Рис. 4.

ПЭМ-изображения (а, б) и изображение в кольцевом темном поле под большим углом (в) электрокатализатора Pt20/SiO$_{2}^{7}$/С.

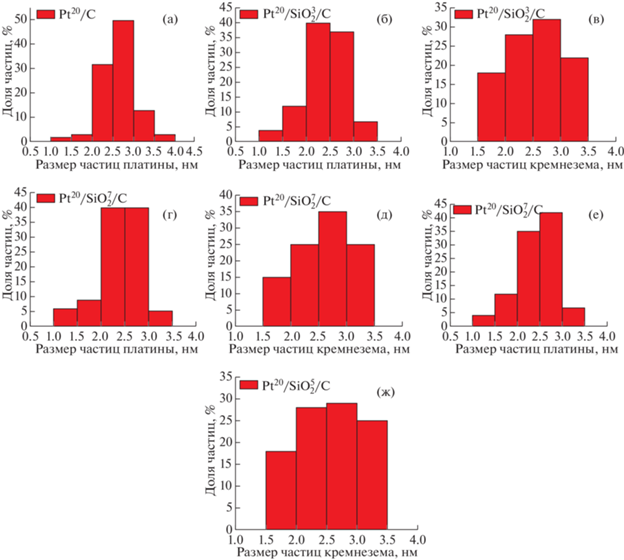

Представленные диаграммы распределения частиц по размерам (рис. 5) подтверждают выводы, сделанные на основе результатов определения удельной поверхности образцов. Исходя из представленных гистограмм распределения частиц (в, д, ж) можно сделать вывод о преимущественной адсорбции частиц кремнезема размером от 1.5 до 3.5 нм на поверхности сажи. Образцы электрокатализаторов, синтезированные на основе носителей с большими значениями удельной поверхности (модифицированных носителей), характеризуются меньшим средним размером частиц платины: для Pt20/С средний размер частиц равен 2.8 нм [20] (168 м2/г) против 2.3–2.5 нм для Pt20/SiO$_{2}^{x}$/С (170–180 м2/г). Этот эффект связан с более равномерным и дисперсным распределением частиц на носителе с большей удельной поверхностью (против не модифицированной сажи), что при равном содержании платины позволяет снизить размер ее частиц и приводит к росту ЭАП электрокатализатора.

Рис. 5.

Распределения частиц платины (а, б, г, е) и диоксида кремния (в, д, ж) по размерам для электрокатализаторов: а – Pt20/С, б, в – Pt20/SiO$_{2}^{3}$/С, г, д − Pt20/SiO$_{2}^{7}$/С, е, ж – Pt20/SiO$_{2}^{5}$/С, полученные по ПЭМ-изображениям.

На основе микрофотографий, представленных на рис. 1–4, можно сделать вывод о том, что на поверхности носителя закрепляются частицы диоксида кремния размером не более 4 нм. Средний размер частиц составляет 2.5 нм, преимущественно на носитель адсорбируется фракция 2–3 нм. Данный эффект, предположительно, связан с тем, что крупные частицы диоксида кремния остаются в модифицирующем растворе в процессе синтеза, так как адсорбционные центры сажи недостаточно велики, а время синтеза ограничено.

Результаты элементного анализа методом энергодисперсионной спектроскопии. Результаты элементного анализа полученных образцов (табл. 3) позволяют говорить об успешном осаждении частиц кремнезема на поверхность углеродного носителя и об эффективности разработанной методики модификации носителя и синтеза катализатора на его основе.

Таблица 3.

Элементный состав образцов

| Образец | Содержание элементов, мас. % | |||

|---|---|---|---|---|

| Pt | Si | C | O | |

| Pt20/SiO$_{2}^{3}$/С | 18.2 ± 0.2 | 2.8 ± 0.1 | 72.8 ± 0.7 | 6.2 ± 0.1 |

| Pt20/SiO$_{2}^{5}$/С | 19.2 ± 0.2 | 5.4 ± 0.1 | 68.3 ± 0.7 | 7.1 ± 0.1 |

| Pt20/SiO$_{2}^{7}$/С | 19.1 ± 0.2 | 6.7 ± 0.1 | 66.7 ± 0.7 | 7.5 ± 0.1 |

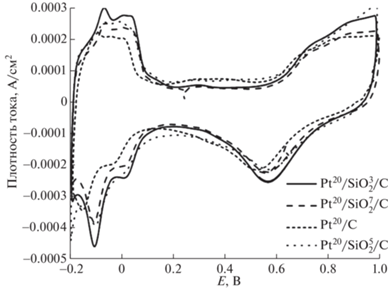

Результаты электрохимических исследований электрокатализаторов. На рис. 6 представлены ЦВА электродов на основе исследуемых образцов электрокатализаторов. Масса электрокатализатора во всех случаях одинаковая (0.7 мг), а также весь исследуемый электрокатализатор нанесен на электрод. Ток нормирован на геометрическую площадь электрода. Их форма соответствует форме ЦВА для платины, на всех кривых присутствуют характерные пики десорбции водорода с граней платины, соответствующих ГЦК-решетке платины, преимущественно Pt(111) и Pt(200). Это свидетельствует об отсутствии сильного взаимодействия частиц платины с частицами модификатора носителя.

Рис. 6.

ЦВА электрокатализаторов. Потенциал указан относительно хлорсеребряного электрода сравнения. Площадь электрода 1 см2.

По представленным данным (рис. 6, табл. 4) можно сделать вывод о высоких значениях ЭАП электрокатализаторов на носителе с добавлением модификатора – диоксида кремния – по сравнению с референсным образцом, значения составляют более 80 м2/г против 74.4 м2/г для катализатора Pt20/С без модификатора. Данный результат хорошо согласуется с результатами исследования поверхности носителей и данными электронной микроскопии.

Таблица 4.

Значения ЭАП синтезированных электрокатализаторов

| Электрокатализатор | ЭАП, м2/г |

|---|---|

| Pt20/SiO$_{2}^{3}$/С | 88 ± 4 |

| Pt20/SiO$_{2}^{5}$/С | 83 ± 4 |

| Pt20/SiO$_{2}^{7}$/С | 81 ± 4 |

| Pt20/С | 74 ± 4 |

По результатам УСТ можно сделать вывод о положительном влиянии присутствия гидрофилизующего модификатора на стабильность характеристик электрокатализаторов. Согласно данным рис. 7 и табл. 5 потери ЭАП для электрокатализаторов состава Pt20/SiO$_{2}^{x}$/С – 40% против 60% для электрокатализатора на основе не модифицированного носителя. В случае модифицирования носителя диоксидом кремния данный эффект объясняется в большей степени снижением миграции частиц платины по поверхности носителя [27], что приводит к снижению агломерации частиц – росту крупных и растворению мелких – из-за присутствия на адсорбционных центрах сажи частиц диоксида кремния. Это приводит к снижению деградации катализатора в целом и меньшим потерям его ЭАП. Таким образом, модификатор проявляет протекторные свойства и повышает стабильность электрокатализатора.

ВЫВОДЫ

В работе синтезированы и исследованы электрокатализаторы состава Pt20/SiO$_{2}^{x}$/C. Проведенный комплекс исследований, включающий БЭТ, электрохимические и микроструктурные методы, позволяет говорить о высокой активности и стабильности электрокатализаторов на модифицированном носителе по сравнению со стандартным электрокатализатором Pt20/C. Представленная методика синтеза является оригинальной, а за счет применения готового порошка частиц кремнезема сокращает количество стадий процесса, тем самым упрощая синтез многокомпонентных электрокатализаторов. Так, катализаторы состава Pt20/SiO$_{2}^{x}$/C продемонстрировали более высокие значения ЭАП (80–88 м2/г) по сравнению со стандартным электрокатализатором Pt20/С (74.4 м2/г). Потери ЭАП в условиях УСТ для электрокатализаторов состава Pt20/SiO$_{2}^{x}$/С – 40% против 60% для электрокатализатора на основе не модифицированного носителя.

Синтез электрокатализаторов выполнен при поддержке Российского фонда фундаментальных исследований (проект № 18-29-23030). Исследование синтезированных электрокатализаторов выполнено при поддержке Национального исследовательского центра “Курчатовский институт”, приказ № 2758 от 28 октября 2021 г. “Прикладные научные исследования в целях обеспечения экологической безопасности Арктического региона”, подтема 5.

Список литературы

Farrukh A., Ashraf F., Kaltbeitzel A. et al. // Polym. Chem. 2015. V. 6. № 31. P. 5782. https://doi.org/10.1039/C5PY00514K

Gebel G. // Polymer. 2000. V. 41. № 15. P. 5829. https://doi.org/10.1016/S0032-3861(99)00770-3

Choi P., Jalani N.H., Datta R. // J. Electrochem. Soc. 2005. V. 152. № 3. P. E123. https://doi.org/10.1149/1.1859814

Zhao J., Shahgaldi S., Alaefou I. et al. // Appl. Energy. 2018. V. 209. P. 203. https://doi.org/10.1016/j.apenergy.2017.10.087

Neyerlin K.C., Gasteiger H.A., Mittelsteadt C.K. et al. // J. Electrochem. Soc. 2005. V. 152. № 6. P. A1073. https://doi.org/10.1149/1.1897368

Chang Y., Qin Y., Yin Y. et al. // Appl. Energy. 2018. V. 230. P. 643. https://doi.org/10.1016/j.apenergy.2018.08.125

Doucet G., Etievant C., Puyenchet C. et al. // Int. J. Hydrogen Energy. 2009. V. 34. № 11. P. 4983. https://doi.org/10.1016/j.ijhydene.2008.12.029

Jalani N.H., Dunn K., Datta R. // Electrochim. Acta. 2005. V. 51. № 3. P. 553. https://doi.org/10.1016/j.electacta.2005.05.016

Kang M.S., Choi Y.J., Lee H.J., Moon S.H. // J. Colloid Interface Sci. 2004. V. 273. № 2. P. 523. https://doi.org/10.1016/j.jcis.2004.01.050

Xu G., Wei Z., Li S. et al. // Int. J. Hydrogen Energy. 2019. V. 44. № 56. P. 29711. https://doi.org/10.1016/j.ijhydene.2019.02.037

Safronova E.Y., Yaroslavtsev A.B. //Solid State Ionics. 2012. V. 221. P. 6. https://doi.org/10.1016/j.ssi.2012.05.030

Casciola M., Capitani D., Comite A. et al. // Fuel Cells. 2008. V. 8. № 3–4. P. 217. https://doi.org/10.1002/fuce.200800005

Choi I., Lee H., Lee K.G. et al. // Appl. Catal. B. 2015. V. 168. P. 220. https://doi.org/10.1016/j.apcatb.2014.12.026

Su H., Xu L., Zhu H. et al. // Int. J. Hydrogen Energy. 2010. V. 35. № 15. P. 7874. https://doi.org/10.1016/j.ijhydene.2010.05.081

Yang H.N., Lee W.H., Choi B.S. et al. // Energy. 2017. V. 120. P. 12. https://doi.org/10.1016/j.energy.2016.12.054

Hou S., Chen R., Zou H. et al. // Int. J. Hydrogen Energy. 2016. V. 41. № 21. P. 9197. https://doi.org/10.1016/j.ijhydene.2015.12.084

Ko Y.D., Yang H.N., Züttel A. et al. // J. Power Sources. 2017. V. 367. P. 8. https://doi.org/10.1016/j.jpowsour.2017.09.043

Mensharapov R.M., Fateev V.N. // Nanotechnol. Russ. 2020. V. 15. № 3. P. 363. https://doi.org/10.1134/S1995078020030088

Chao W.K., Lee C.M., Tsai D.C. et al. // J. Power Sources. 2008. V. 185. № 1. P. 136. https://doi.org/10.1016/j.jpowsour.2008.06.052

Tamura H., Tanaka A., Mita K.Y., Furuichi R.// J. Colloid Interface Sci. 1999. V. 209. № 1. P. 225. https://doi.org/10.1006/jcis.1998.5877

Su H.N., Yang L.J., Liao S.J., Zeng Q. // Electrochim. Acta. 2010. V. 55. № 28. P. 8894. https://doi.org/10.1016/j.electacta.2010.07.102

Chen Y., Wang J., Meng X. et al. // J. Power Sources. 2013. V. 238. P. 144. https://doi.org/10.1016/j.jpowsour.2013.03.093

Ivanova N.A., Alekseeva O.K., Fateev V.N. et al. // Int. J. Hydrogen Energy. 2019. V. 44. № 56. P. 29529. https://doi.org/10.1016/j.ijhydene.2019.04.096

Spasov D.D., Ivanova N.A., Pushkarev A.S. et al. // Catalysts. 2019. V. 9. № 10. P. 803. https://doi.org/10.3390/catal9100803

Spasov D.D., Mensharapov R.M., Zasypkina A.A., Ivanova N.A. // Nanotechnol. Russ. 2020. V. 15. № 11. P. 723. https://doi.org/10.1134/S1995078020060191

Ivanova N.A., Spasov D.D., Zasypkina A.A. et al. // Int. J. Hydrogen Energy. 2021. V. 46. № 34. P. 18093. https://doi.org/10.1016/j.ijhydene.2020.08.234

Mamat M.S., Grigoriev S.A., Dzhus K.A. et al. // Int. J. Hydrogen Energy. 2010. V. 35. № 14. P. 7580. https://doi.org/10.1016/j.ijhydene.2010.04.147

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии