Российские нанотехнологии, 2022, T. 17, № 6, стр. 745-752

Влияние способа функционализации углеродных нанотрубок на технологические и эксплуатационные свойства филаментов для FDM-печати на основе АБС-пластика

Е. Н. Каблов 1, А. А. Пыхтин 1, *, А. Е. Сорокин 1, С. А. Ларионов 1

1 Всероссийский научно-исследовательский институт авиационных материалов НИЦ “Курчатовский институт”

Москва, Россия

* E-mail: nanocntpolimer@gmail.com

Поступила в редакцию 29.04.2021

После доработки 28.05.2021

Принята к публикации 31.05.2021

Аннотация

Отработаны технологии изготовления термопластичного филамента на основе акрилонитрилбутадиенстирола (АБС) и углеродных нанотрубок (УНТ) с различным типом модификации (нативных, ковалентно и нековалентно функционализированных). Установлены зависимости характеристик нанокомпозитов и филаментов на их основе от типа функционализации. Исследовано влияние концентрации УНТ на твердость, водопоглощение, электрическое сопротивление и прочность при срезе модифицированного полимерного филамента. Определены оптимальные рецептуры и технологические параметры FDM-печати темплейтов.

ВВЕДЕНИЕ

Благодаря уникальному сочетанию эксплуатационных и технологических свойств полимерные материалы широко применяются в различных отраслях машиностроения, в том числе в авиационной, космической технике, автомобиле- и судостроении, атомной энергетике и медицине. Для них характерны высокие прочностные и деформационные характеристики, низкая плотность, устойчивость к различным видам химических воздействий, диэлектрические свойства и т.д. [1–5].

Традиционные технологии переработки полимерных материалов (литье под давлением, экструзия, прессование, вакуумное и автоклавное формование и др.) имеют ряд недостатков, такие как необходимость выделения больших производственных площадей, подвода различных коммуникаций, дорогостоящей формующей оснастки, высокая трудоемкость и энергопотребление, большое количество отходов и т.п.

Зачастую при разработке нового типа изделий возникает необходимость в опытных образцах или так называемых моделях-прототипах изделия, его отдельных деталей и узлов, в том числе для проведения испытаний, подтверждающих их работоспособность в предполагаемых условиях эксплуатации. В данном случае наиболее целесообразным с экономической точки зрения является использование аддитивных технологий (АТ) [6–10].

АТ, 3D-печать в настоящее время достаточно широко применяются для прототипирования (rapid prototyping), так как позволяют быстро изготовить трехмерные опытные образцы конструкции, которые затруднительно изготовить с применением традиционной технологии, и проанализировать их свойства до начала массового производства [11–13]. Одним из наиболее распространенных и доступных методов аддитивной переработки термопластов является послойная укладка расплавленной полимерной нити (fused deposition modeling (FDM-печать)) [10].

С ростом числа конечных изделий, изготовленных методами 3D-печати, возрастает потребность в использовании материалов с армирующими и/или функциональными наполнителями. При этом непрерывно армированные материалы [14, 15] составляют значительно меньшую долю, чем модифицированные наночастицами.

Для модификации изделий используют наполнители различной природы: магнитные наполнители [16–19], древесные опилки [18, 20], углеродные нанотрубки (УНТ) [21, 24–29], наноразмерный оксид титана, металлы [18, 26], углеродные нановолокна [22, 23], технический углерод [29], рубленое углеродное, стеклянное, базальтовое, арамидное волокно [26] и т.п. Наибольший интерес представляют УНТ, поскольку они способны не только повышать прочностные характеристики материалов, но и придавать им функциональные свойства (электропроводность, гидрофобность, поглощение электромагнитного излучения и др.). Также использование УНТ позволяет достичь порога перколяции при очень низкой концентрации наполнителя [30]. Однако введение УНТ в полимерную матрицу приводит к ухудшению ее перерабатываемости ввиду резкого возрастания вязкости материала.

Кроме того, филамент, модифицированный УНТ, может использоваться для создания методом послойного синтеза структур с заданным пространственным распределением активных компонентов, которое, в свою очередь, дает возможность регулировать радиофизические свойства материала [31, 32] и обеспечивает улучшенную электромагнитную совместимость различных приборов и аппаратуры.

Цель данной работы – исследование влияния нативных, ковалентно и нековалентно модифицированных УНТ на функциональные и эксплуатационные свойства филаментов на основе АБС-пластика применительно к FDM-печати.

Настоящая работа выполнена в рамках реализации комплексного научного направления 10.15 Высокопроизводительные аддитивные технологии изготовления деталей и изделий из термопластичных материалов функционального назначения (“Стратегические направления развития материалов и технологий их переработки на период до 2030 года”) [1, 3].

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

В качестве полимерной матрицы был выбран акрилонитрилбутадиенстирол (АБС) марки 2525-31 (ОАО “Пластик Узловая”, Россия).

В качестве нанонаполнителей исследовали нативные УНТ марки Таунит-М и функционализированные алкильными группами УНТ марки Таунит-М. Нативные УНТ функционализировали с использованием диспергаторов марок Tego Dispers 690 (Evonik, Германия) и МС-51 (ИСПМ РАН, Россия) в растворе АБС-пластика под воздействием ультразвукового излучения в процессе получения мастербатчей (masterbatch). Tego Dispers 690 представляет собой полимерную высокоэффективную смачивающую и диспергирующую добавку для составов на основе органических растворителей. МС-51 является разветвленным кремнийорганическим сополимером с соотношением фторированных, фенильных и аминопропильных звеньев 1:1:1, подходящим для диспергирования углеродсодержащих частиц в полимерных матрицах.

Соотношение диспергаторов (МС-51 или Tego Dispers 690) во всех случаях составляло 30% к массе нативных УНТ. Характеристики исследованных материалов приведены в табл. 1, 2.

Таблица 1.

Характеристики АБС-пластика марки 2525-31

| Характеристики | Значения |

|---|---|

| Прочность при растяжении, МПа (20°С) | 35.3 |

| Относительное удлинение при разрыве, % | 25.0 |

| Температура размягчения по ВИК, °С | 96.0 |

| Показатель текучести расплава, г/10 мин | 20.0 (при 220°С и нагрузке 98 Н, 10 мин) |

Таблица 2.

Свойства исследуемых УНТ

| Характеристика | УНТ нативные | УНТ функциона-лизированные |

|---|---|---|

| Внешний диаметр, нм | 8–30 | 10–30 |

| Внутренний диаметр, нм | 5–15 | 5–15 |

| Длина, мкм | ≥20 | ≥20 |

| Общее количество | ||

| примесей, % начальное | ≤5 | ≤5 |

| после очистки | ≤1 | ≤1 |

| Удельная поверхность, м2/г | ≥270 | ≥270 |

| Насыпная плотность, г/см3 | 0.025–0.06 | 0.025–0.06 |

| Наличие функциональных групп | нет | Алкильные группы |

Для оценки влияния функционализации на свойства филаментов были проведены исследования по определению твердости по Шору (ГОСТ 23677-79), водопоглощения (ГОСТ 4650-2014), удельного электрического сопротивления (ГОСТ 7229-76) и прочности в условиях срезывающих напряжений на универсальной испытательной машине Testometric 500 (The Testometric Company Ltd., Великобритания) со скоростью испытания 100 мм/мин.

Измерения сопротивления образцов проводили на мультиметре Актаком АМ-1109 (АКТАКОМ, Россия). К торцам фрагмента филамента подсоединяли контактные клеммы, к которым подключали контакты прибора. Значения сопротивления, полученные экспериментальным путем, пересчитывали с учетом геометрии каждого образца.

Определение твердости образцов нанокомпозита проводили на твердомере по Шору ИТ 5069 УХЛ 4.2 (Точмашприбор, Россия).

Для FDM-печати образцов темплейтов из АБС-пластика и нанокомпозитов на его основе использовали 3D-принтер Magnum Creative 2 PRO (MAGNUM, Россия). Печать проводили при температуре сопла 240–260°С сплошным заполнением с ориентацией нити между слоями ±45°. Толщина слоя печати составляла 0.1 мм. В качестве основания для печати использовали боросиликатное стекло с предварительно нанесенным растворным методом адгезивным слоем из пластика. В процессе печати основание нагревалось до температуры 90–100°С.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Филаменты полимерных нанокомпозитов для FDM-печати получали путем смешения в расплаве АБС-пластика и УНТ. Смешение проводили в лабораторном смесителе типа Брабендер (модель СЛ/0.3-Z), полученные агломераты измельчали в молотковой дробилке Молот 200. Методом экструзии на линии Rheoskam, в состав которой входят экструдер, охлаждающая ванна, намоточное устройство с измерительным модулем Zumbach ODAC 16 XY, были изготовлены полимерные нити диаметром 1.75 ± 0.15 мм. В процессе экструзии концентрация УНТ была снижена до 5% путем разбавления концентрата чистым АБС-пластиком.

При изготовлении полимерных нитей из композиций, содержащих диспергаторы Tego Dispers 690 и МС-51, наблюдалось увеличение хрупкости полимерной нити, причем в случае с МС-51 в процессе намотки на приемную катушку происходили многократные обрывы полученной нити. Отметим, что композиция с МС-51 является низкотехнологичной и не обеспечивает получения непрерывной полимерной нити. Наиболее стабильную полимерную нить удается получать при экструзии нанокомпозита на основе АБС-пластика, модифицированного нативными и функционализированными алкильными группами УНТ.

Характеристики исследованных филаментов на основе АБС, наполненных УНТ, приведены в табл. 3.

Таблица 3.

Основные характеристики филаментов на основе АБС и УНТ

| Композиция | Твердость по Шору | Водопоглощение за сутки, % | Сопротивление, Ом м | Температура стеклования, °С | Разрушающее напряжение при срезе, σ Н/мм2 |

|---|---|---|---|---|---|

| АБС | 77 | 1.2 | диэлектрик | 103.8 | 53.0 |

| АБС + 1% УНТ | 80 | 1 | 4800 | 103.9 | 40.7 |

| АБС + 2.5% УНТ | 79 | 1.1 | 6900 | 103.5 | 47.9 |

| АБС + 5% УНТ | 79 | 1.2 | 1100 | 103.5 | 51.6 |

| АБС + 1% УНТ алкилированные | 79 | 1.1 | 158 000 | 103.0 | 35.3 |

| АБС + 2.5% алкилированные | 80 | 1.3 | 95 000 | 103.2 | 47.3 |

| АБС + 5% УНТ алкилированные | 80 | 1.6 | 72 000 | 103.4 | 49.7 |

| АБС + 1% УНТ + МС51 | 78 | 1.1 | 2 204 626 | 103.9 | 51.3 |

| АБС + 2.5% УНТ + МС51 | 81 | 0.9 | 22 252 | 103.8 | 47.3 |

| АБС + 5% УНТ + МС51 | 80 | 0.7 | 5983 | 103.6 | 49.8 |

| АБС + 1% УНТ + TEGO Dispers 690 | 78 | 0.9 | 517 617 | 103.6 | 51.5 |

| АБС + 2.5% УНТ + TEGO Dispers 690 | 81 | 1.2 | 2908 | 103.5 | 40.0 |

| АБС + 5% УНТ + TEGO Dispers 690 | 81 | 1.3 | 1457 | 103.4 | 48.3 |

В ходе исследования установлено, что введение функционализированных УНТ увеличивает значение твердости по Шору в среднем на 4% (табл. 3).

Использование функционализированных алкильными группами УНТ приводит к увеличению значения водопоглощения филамента на 10–30%, в то время как использование нативных УНТ, напротив, снижает этот показатель на 8–15%. По-видимому, это связано с тем, что УНТ, функционализированные алкильными группами, обладают повышенным сродством к воде (по сравнению с нативными), что приводит к большему ее поглощению. Для композиции АБС-пластик с 2.5 мас. % нативных УНТ наблюдаем повышенное значение данного показателя в сравнении с системами, содержащими 1 и 5 мас. % нативных нанотрубок. По-видимому, это может быть связано с тем, что структура нанокомпозита, содержащего 2.5 мас. % УНТ, является более дефектной и пористой, что приводит к возросшему водопоглощению.

При введении УНТ (1–2.5 мас. %), модифицированных Tego Dispers 690, происходит снижение данного показателя на 25%, однако при дальнейшем увеличении их концентрации значения возрастают и приближаются к показателям, характерным для чистого АБС-пластика. Применение МС-51 в качестве модификатора позволяет снизить процент поглощенной воды на 10–40 единиц, что является весомым преимуществом для данного материала (табл. 3). Вероятнее всего это связано с тем, что данный диспергатор формирует “шубу”, препятствующую контакту воды с поверхностью агломератов из нанотрубок.

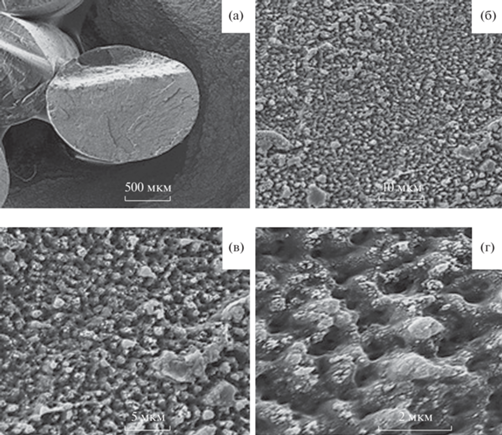

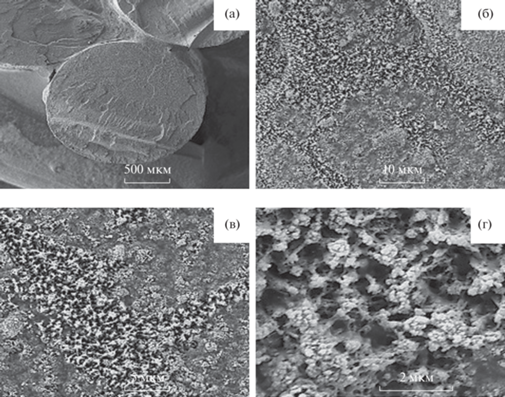

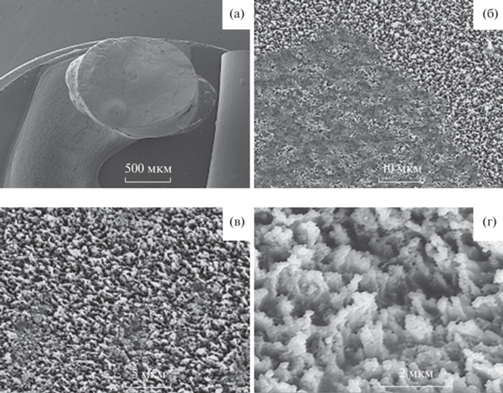

Исследование электрофизических свойств филаментов, наполненных УНТ, показало, что с ростом концентрации УНТ сопротивление образцов падает. Это может быть вызвано образованием перколяционного контура при ~2.5 мас. % УНТ. Наименьшего значения электрического сопротивления удается добиться при введении в полимерную матрицу нативных УНТ. Однако при введении 2.5 мас. % нативных нанотрубок происходит незначительное возрастание электрического сопротивления, которое связано с особенностями перестроения структуры. Данный эффект подробно описан в [33]. При рассмотрении и сравнении микрофотоснимков исходного АБС-пластика и нанокомпозитов на его основе установлено, что при введении УНТ происходит изменение структуры материалов с формированием крупных агломератов из нанотрубок (рис. 1–4). Отметим, что при увеличении концентрации нанонаполнителя происходит дальнейшее укрупнение морфологии нанокомпозита.

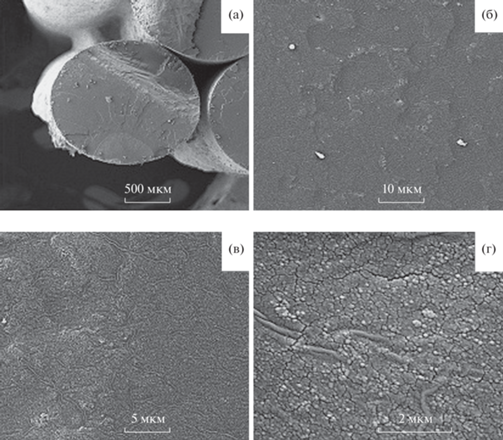

Рис. 1.

Микроструктура скола волокна филамента чистого АБС-пластика: а – общий вид скола волокна (×100); б, в, г – микрофазовая структура матрицы (×5000, ×10 000, ×40 000).

Рис. 2.

Микроструктура скола филамента АБС, содержащего 1 мас. % УНТ (Таунит-М нативные): а – общий вид скола волокна (×100); б, в, г – микрофазовая структура матрицы (×5000, ×10 000, ×40 000).

Рис. 3.

Микроструктура скола волокна АБС, содержащего 2.5 мас. % УНТ (Таунит- М нативные): а – общий вид скола волокна (×100); б, в, – включение в микрофазвой структуре матрицы (×5000, ×10 000), г – микроструктура включения (×40 000).

Рис. 4.

Микроструктура скола волокна АБС, содержащего 5 мас. % УНТ (Таунит-М нативные): а – общий вид скола волокна (×100); б – включение в микрофазовой структуре матрицы (×5000); в, г – характерная микрофазовая структура матрицы (×10 000, ×40 000).

Использование Tego Dispers 690 позволяет нивелировать влияние структурообразующих факторов на электропроводность нанокомпозита и достигать значительно меньших значений сопротивления (примерно в 2 раза по сравнению с нативными УНТ).

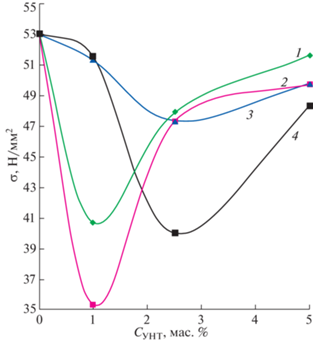

Введение от 1 до 5 мас. % УНТ приводит к снижению прочности при срезе относительно значений для исходного пластика на 2.5–25% в случае нативных УНТ, на 5–30% в случае алкилированных, на 3–10 и 3–25% для модифицированных МС-51 и Tego Dispers 690 соответственно. Зависимости изменения прочности имеют экстремальный характер с характерным минимумом при 1 мас. % для нативных и ковалентно функционализированных нанотрубок и при 2.5 мас. % для УНТ, модифицированных диспергаторами МС-51 и Tego Dispers 690 (рис. 5).

Рис. 5.

Зависимость разрушающего напряжения при срезе от концентрации УНТ (С, мас. %): 1 – нативные, 2 – алкилированные, 3 – модифицированные МС-51, 4 – модифицированные Tego Dispers 690.

Вероятнее всего это связано с особенностями фазовой перестройки полимерных нанокомпозитов. В [34] описано, что в зависимости от размера, формы, природы наночастиц и агломератов из них происходит экстремальное изменение физико-механических характеристик композитов при различных концентрациях наполнителей. Таким образом, можно сделать вывод, что для нативных и ковалентно функционализированных УНТ процесс фазовой перестройки достигается при меньших (1 мас. %) концентрациях, чем для нековалентно функционализированных УНТ (2.5 мас. %).

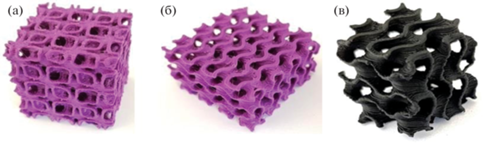

Из полученных филаментов на основе чистого и наномодифицированного АБС-пластика отпечатаны темплейты разных геометрических конфигураций. Образцы темплейтов различной топологии представлены на рис. 6.

Рис. 6.

Примеры пористых темплейтов, полученных методом FDM-печати из чистого АБС-пластика (а, б) и АБС-пластика, модифицированного УНТ(в).

При выбранных параметрах печати (температура сопла 240–260°С, схема укладки полимерных нитей ±45°, толщина слоя печати 0.1 мм, температура стола 90–100°С) образцов из филамента на основе нанокомпозита, модифицированного нативными УНТ, удается добиться высоких характеристик размеростабильности и монолитности заполнения детали, отсутствуют расслоения, что свидетельствует о высокой адгезии материала к подложке. При послойном синтезе образцов из композиций, наполненных УНТ, модифицированных разными способами, было установлено, что при нековалентной функционализации диспергаторами Tego Dispers 690 и МС-51 наблюдаются обрывы расплава полимерной нити, вследствие чего возникают дефекты изготовленных темплейтов. При печати филаментом на основе нанокомпозита с ковалентно функционализированными (алкильными группами) УНТ происходит забивание сопла экструзионного блока, что может быть связано с пульсирующим характером движения расплава. На следующем этапе работы будет выбран состав термореактивного связующего, модифицированного активным наноразмерным наполнителем, которое планируется использовать для пропитки темплейтов с заданными геометрическими и функциональными свойствами, полученных методом послойного синтеза (FDM-печатью).

ЗАКЛЮЧЕНИЕ

В ходе выполнения научно-исследовательской работы было установлено, что функционализация УНТ диспергаторами МС-51 и Tego Dispers 690 повышает хрупкость полимерной композиции, что приводит к обрыву филамента при экструзии. Этот эффект наиболее ярко выражен при получении композиции с МС-51, что говорит о низкой технологичности данного нанокомпозита.

При FDM-печати образцов из композиций, наполненных УНТ, модифицированных разными способами, установлено, что при нековалентной функционализации (Tego Dispers 690 и МС-51) наблюдаются обрывы расплавленной полимерной нити, вследствие чего возникают дефекты изготовленных темплейтов. При печати филаментом на основе нанокомпозита с ковалентно функционализированными УНТ (алкильными группами) происходит забивание сопла экструзионного блока.

Показана возможность получения термопластичных филаментов, содержащих нативные и функционализованные (ковалентно и нековалентно) УНТ, исследованы их технологические и эксплуатационные свойства, а также влияние типа модификатора на процесс послойного синтеза образцов.

Выбраны параметры печати образцов из филамента на основе нанокомпозита, модифицированного нативными УНТ, при которых удается добиться высоких характеристик размеростабильности, монолитности заполнения детали и отсутствуют расслоения.

Определены зависимости характеристик нанокомпозитов и филаментов на их основе от типа функционализации. Показано, что при использовании МС-51 удается добиться наилучших значений по влагопоглощению, а для повышения электропроводности больше подходит Tego Dispers 690 либо нативные УНТ при концентрациях от 5 мас. % и выше. Однако учитывая снижение технологичности процесса получения наномодифицированного филамента, нанокомпозит, наполненный нативными УНТ, остается одним из наиболее оптимальных вариантов для печати темплейтов.

Отработана методика 3D-печати темплейтов с регулярной структурой с использованием филамента, наполненного УНТ, определены оптимальные режимы печати и допустимые топологии темплейта. Продемонстрировано, что FDM-технология позволяет получать пористые темплейты разной конфигурации, в том числе из нанокомпозитной нити АБС/УНТ с высокими характеристиками размеростабильности и монолитности заполнения детали.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (грант № 18-03-00371).

Список литературы

Каблов Е.Н. // Авиационные материалы и технологии. 2015. № 1 (34). С. 3. https://doi.org/10.18577/2071-9140-2015-0-1-3-33

Каблов Е.Н., Семенова Л.В., Петрова Г.Н. и др. // Изв. вузов. Сер. Химия и химическая технология. 2016. Т. 59. № 10. С. 61.

Каблов Е.Н., Старцев В.О., Иноземцев А.А. // Авиационные материалы и технологии. 2017. № 2. С. 56. https://doi.org/10.18577/2071-9140-2017-0-2-56-68

Краев И.Д., Попков О.В., Шульдешов Е.М. и др. // Труды ВИАМ: электрон. науч.-технич. журн. 2017. № 12 (60). Ст. 5. http://www.viam-works.ru;

Сорокин А.Е., Платонов М.М., Ларионов С.А. // Труды ВИАМ: электрон. науч.-технич. журн. 2017. № 9. Ст. 5. http://www.viam-works.ru;

Кирин Б.С., Лонский С.Л., Петрова Г.Н., Сорокин А.Е. // Труды ВИАМ: электрон. науч.-технич. журн. 2019. № 4 (76). Ст. 7. http://www.viam-works.ru;

Каблов Е.Н. Тенденции и ориентиры инновационного развития России: Сб. научно-информационных материалов. М.: ВИАМ, 2015. 720 с.

Bikas H., Stavropoulos P., Chryssolouris G. // Int. J. Adv. Manuf. Technol. 2016. V. 83. P. 389. https://doi.org/10.1007/s00170-015-7576-2

Lobanov M.V., Voronov V.A., Kondrat’ev S.A. et al. // Inorg. Mater. 2019. V. 55. № 8. P. 856.

Петрова Г.Н., Ларионов С.А., Сорокин А.Е., Сапего Ю.А. // Труды ВИАМ: электрон. науч.-технич. журн. 2017. № 11 (59). Ст. 07. http://www.viam-works.ru;

Каблов Е.Н. // Интеллект и технологии. 2015. № 2 (11). С. 52.

Каблов Е.Н. // Металлы Евразии. 2017. № 1. С. 2.

Schmid M., Kleijnen R. et al. // Appl. Sci. 2017. V. 7. P. 462.https://doi.org/10.3390/app7050462

Сайт компании “Анизопринт” http://www.anisoprint.ru

Сайт компании “Маркфоргид” https://www.markforged.com

Abdul M.A., Tuan N.A.T.R., Wan Nur F.W.H. et al. // Dent. Mater. 2018. V. 34. P. 309.

Shen A., Peng X., Bailey C.P. et al. // Mater. Des. 2019.V. 183. P. 108133. https://doi.org/10.1016/j.matdes.2019.108133

Liu Z., Lei Q., Xing S. // J. Mater. Res. Technol. 2019. V. 8. P. 3741. https://doi.org/10.1016/j.jmrt.2019.06.034

Sindersberger D., Diermeier A., Prem N., Monk-man G.J.// Mater. Today Commun. 2018. V. 15. P. 269. https://doi.org/10.1016/j.mtcomm.2018.02.032

Tao Y., Pan L., Liu D., Li P. // Compos. Struct. 2019. V. 216. P. 360. https://doi.org/10.1016/J.COMPSTRUCT.2019.03.010

Heidari-Rarani M., Rafiee-Afarani M., Zahedi A.M. // Compos. B. Eng. 2019. V. 175. P. 1. https://doi.org/10.1016/j.compositesb.2019.107147

El Moumen A., Tarfaoui M., Lafdi K. // Compos. B. Eng. 2019. V. 171. P. 166. https://doi.org/10.1016/j.compositesb.2019.04.029

Popescu D., Zapciu A., Amza C. et al. // Polym. Test. 2018. V. 69. P. 157. https://doi.org/10.1016/j.polymertesting.2018.05.020

Yang L., Lia S., Zhou X. et al. // Synth. Met. 2019. V. 253. P. 122. https://doi.org/10.1016/j.synthmet.2019.05.008

Dawoud M., Taha I., Ebeid S.J. // J. Manuf. Process. 2018. V. 35. P. 337. https://doi.org/10.1016/j.jmapro.2018.08.012

Пыхтин А.А., Симонов-Емельянов И.Д., Михальченко К.А. // Российские нанотехнологии. 2018. Т. 13. № 7–8. С. 30.

Симонов-Емельянов И.Д., Пыхтин А.А., Михальченко К.А. // Конструкции из композиционных материалов. 2017. № 1. С. 38.

Vijayan R., Ghazinezami A., Taklimi S.R. et al. // Compos. B. Eng. 2019. V. 156. P. 28. https://doi.org/10.1016/j.compositesb.2018.08.035

Mansurova I.A., Isupova O.Y., Burkov A.A. et al. // Nanotechnologies in Russia. 2016. V. 11. № 9–10. C. 603.

Sandler J.K.W., Kirk J.E., Kinloch I.A. et al. // Polymer. 2003. V. 44. P. 5893. https://doi.org/10.1016/S0032-3861(03)00539-1

Лобанов М.В., Воронов В.А., Ларионов С.А. и др. // Тез. докл. IV Всеросс. конф. “Роль фундаментальных исследований при реализации "Стратегических направлений развития материалов и технологий их переработки на период до 2030 года” М.: ФГУП “ВИАМ”, 2018. С. 213.

Wang J., Zhou H., Zhuang J., Liu Q. // Sci. Rep. 2013. V. 3. P. 3252. https://doi.org/10.1039/c4cp04228j

Сорокин А.Е., Пыхтин А.А., Ларионов С.А. и др. // Все материалы. Энциклопедический справочник. 2020. № 4. С. 1.

Simonov-Emel’yanov I.D., Pykhtin A.A., Smotrova S.A., Kovaleva A.N. // Polym. Sci. D. 2017. V. 10. № 3. P. 236. https://doi.org/10.1134/S1995421217030169

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии