Российские нанотехнологии, 2023, T. 18, № 1, стр. 81-87

ПЕРСПЕКТИВНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ МИКРОБНЫХ БИОТОПЛИВНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПРИРОДНЫХ ПОЛИМЕРОВ

Н. А. Шарикова 1, *, К. И. Луканина 1, С. В. Крашенинников 1, А. Ю. Вдовиченко 1, Р. В. Шариков 1, С. Н. Малахов 1, Ю. М. Парунова 1, Т. Е. Григорьев 1, 2

1 Национальный исследовательский центр “Курчатовский институт”

Москва, Россия

2 Московский физико-технический институт (национальный исследовательский университет)

Долгопрудный, Россия

* E-mail: natalya.glushkova@phystech.edu

Поступила в редакцию 05.10.2022

После доработки 05.10.2022

Принята к публикации 17.10.2022

Аннотация

Разработана технология получения проводящих материалов с различной морфологией: плоские (пленки) и пористые (губки) композиты, подходящие для использования в качестве анода биотопливного элемента. В качестве матрицы использовался полимер хитозан, а частицы технического углерода со средним размером агрегатов 17 мкм выполняли функцию проводящего компонента. Изучены морфологические, электропроводящие и механические характеристики композитов. Исходя из функциональных характеристик оптимальная концентрация наполнителя композиционных материалов для применения их в качестве электрода микробного биотопливного элемента составила 5 мас. %.

ВВЕДЕНИЕ

К наиболее важным проблемам человечества относятся загрязнение антропогенными отходами окружающей среды и глобальный рост выбросов парниковых газов (в основном CO2). Технология топливных элементов, преобразующих топливо в электрическую энергию, является одним из приоритетных направлений современной высокоэффективной биоэнергетики. Внедрение экологически безопасных устройств – таких как биотопливные элементы (БТЭ) – позволит снизить потребление органического топлива (нефть, уголь, газ) и перерабатывать различные органические продукты [1, 2].

Биотопливные элементы – это устройства, используемые для преобразования химической энергии различных органических веществ в электрическую энергию в процессе метаболических реакций биокатализаторов [3]. Ими могут быть целые клетки (микробные БТЭ) или ферменты (ферментные БТЭ). Энергия в ферментных БТЭ генерируется за счет окисления глюкозы в крови человека. Бактерии, используемые в микробных БТЭ, имеют ряд преимуществ по сравнению с ферментами: более жизнеспособны, обладают высокой скоростью размножения и универсальными каталитическими свойствами, менее подвержены воздействию опасных соединений. Поэтому устройства, использующие микроорганизмы, могут эффективно применяться для очистки сточных вод [4]. В качестве питательного субстрата возможно использование крупномасштабных органических отходов: бытовых, сельского хозяйства, молочного производства и т.д. [1, 3].

Ячейка микробного БТЭ представляет собой анодную и катодную камеры, разделенные протонообменной мембраной (рис. 1). При окислении субстрата бактериями, иммобилизованными на аноде, образуются электроны и протоны. Электроны поступают в катодную камеру по внешней цепи, а протоны – через мембрану. На катоде в присутствии кислорода происходит образование воды [5].

Эффективность микробного БТЭ зависит от многих факторов, одним из которых является возможность прямого переноса заряда между бактериальной клеткой и электродом. Материал анода должен обладать такими характеристиками, как низкое сопротивление (высокая электропроводность), хорошая биосовместимость, большая удельная площадь поверхности, достаточная механическая прочность и экономическая доступность [1]. Известно, что в качестве электродов часто используют проводящие материалы на основе углеродных соединений, таких как графит, графен, технический углерод, углеродные нанотрубки (УНТ) и др. [1, 6, 7]. Такие электроды обладают отличными проводящими характеристиками, однако многие из них имеют следующие важные недостатки: низкая механическая прочность и слабое сродство к микроорганизмам, что препятствует колонизации бактерий и затрудняет образование микробной биопленки, которая в значительной степени определяет производительность БТЭ [7]. Для решения данных проблем предлагается использовать полимерные композиционные материалы, являющиеся менее проводящими, чем чистые углеродные материалы, но более биосовместимыми и экономически выгодными [8–10]. Во многих разработках полимерной матрицей являются биосовместимые, природные полимеры, такие как хитозан, целлюлоза [11]. Хитозан является производным природного полимера хитина, состоящим из N-ацетилглюкозамина и глюкозаминовых звеньев. Этот полимер обладает таким важным свойством, как биосовместимость, а материалы на его основе способны адгезировать клетки на своей поверхности за счет электростатического взаимодействия с отрицательно заряженной клеточной стенкой [12]. Однако хитозан не обладает высокой электропроводностью, поэтому добавление углеродных частиц может заметно улучшить проводящие свойства полимера. В [13] получены композиционные материалы, имеющие низкое сопротивление (~0.2 кОм), на основе хитозана с добавлением УНТ. Однако графеноподобные соединения могут прокалывать мембрану бактериальных клеток, разрушая ее целостность и снижая эффективность передачи электронов на анод [13, 14]. Волокна на основе хитозана с техническим углеродом (ТУ) были получены в [15] методом электроформования. Электропроводность хитозана составила 10–8 См и при небольших степенях наполнения (до 6.25 мас. %) это значение увеличилось на 4 порядка. Однако с добавлением наполнителя ухудшаются механические характеристики (прочность на растяжение, модуль Юнга) в результате того, что частицы ТУ при растяжении волокнистого материала становятся дефектами [15]. Существует ряд исследований, в которых частицы ТУ образуют непрерывную сетку в полимерной матрице хитозана, что приводит к увеличению электропроводности, но степень наполнения в данных композитах довольно высокая (до 200 мас. %). В этом случае хитозан выступает связующим звеном, а не полимерной матрицей [16, 17].

Важную роль играет архитектура анода. В частности, электроды классифицируются на плоские (2D) и трехмерные (3D). Существенным недостатком плоских анодов является низкая удельная площадь поверхности [18]. Высокопористые электроды обладают большей площадью контакта с микроорганизмами, однако это может привести к ограничению эффективности переноса электрона, поскольку возрастает сопротивление, обеспечиваемое биопленкой [5]. Таким образом, несмотря на большое количество проведенных исследований, разработка электродов БТЭ, удовлетворяющих приведенным выше требованиям, является актуальной задачей.

В данной работе рассмотрены различные архитектуры материала электрода БТЭ на основе хитозана с добавлением до 10 мас. % проводящих частиц ТУ. Исследованы материалы с различной морфологией: плоские (2D) и пористые (3D). Пористые материалы имеют вертикально ориентированную структуру, способствующую формированию в одном направлении перколяционной сетки при низких концентрациях наполнителя. Подобный подход способствует равномерному образованию биопленки на поверхности анода. Показано влияние степени наполнения и морфологии материала на электропроводящие свойства, механические характеристики и удельную площадь поверхности.

МАТЕРИАЛЫ И МЕТОДЫ

Материалы. Хитозан (43040 ChitoClear, Исландия) со средней молекулярной массой 600 кДа и степенью деацетилирования 95% использовали в качестве полимерной матрицы. Проводящим наполнителем являлись порошки технического углерода марок П236-Э, П336-Э, П367-Э, П805-Э (ООО “Компания Карбон”). В качестве реагентов использовали уксусную кислоту (ООО “КомпонентРеактив”, Россия, особо чистая), сшивку хитозана проводили с помощью водного раствора глутарового альдегида (Sigma Aldrich, США). Бидистиллированную воду получали на аппарате Millipore Milli-Q Synthesis. Для оценки смачиваемости и электропроводности наполнителя порошки ТУ спрессовывали с помощью ручного пресса Hydraulic Press 660.

Приготовление суспензий хитозана с техническим углеродом. Раствор хитозана готовили при комнатной температуре. Полимер растворяли в уксусной кислоте (2% в/в) для получения 1 мас. % раствора, затем перемешивали в течение 24 ч на магнитной мешалке IKA RCT BASIC и фильтровали с использованием фильтра Шотта для удаления крупных не растворившихся остатков. Далее в раствор хитозана добавляли ТУ в концентрациях от 1 до 10% от массы полимера и оставляли перемешиваться на 24 ч. Полученную суспензию помещали в ультразвуковую ванну Сапфир-4/1 ТТЦ (РМД) на 30 мин для разбиения агрегатов наполнителя. Для улучшения механических свойств плоских и пористых материалов к суспензии добавляли сшивающий компонент – глутаровый альдегид (из расчета 1% от массы полимера) – и перемешивали в течение 5 мин.

Изготовление плоских и пористых композитов. Получена серия образцов композиционных пленок, наполненных ТУ, методом литья с последующим испарением растворителя. Суспензии наливали в цилиндрическую фторопластовую форму диаметром 4.5 ± 0.1 см и сушили на ровной поверхности в течение 5–7 дней. Толщину полученных пленок измеряли микрометром (FILETTA), она составила от 10 до 50 мкм.

Пористые материалы получены методом лиофилизации. Полученные гомогенизированные суспензии подвергали градиентной заморозке (5 мин в жидком азоте). Замороженные образцы лиофилизировали в течение 72 ч на установке Martin Christ Alpha 2-4LSC в режиме “main-drying” с глубиной вакуума 0.250 мбар. За 1 ч до извлечения образцов использовали режим “final drying” с глубиной вакуума 0.010 мбар. Губки имели форму цилиндра высотой 1.1 ± 0.1 см и диаметром 2.4 ± 0.1 см.

Определение краевого угла смачивания ТУ. Выбор наиболее гидрофильной марки ТУ проводили методом определения краевого угла смачивания. Эксперимент проводили на приборе KRÜSS Easy Drop DSA 30E.

Сканирующая электронная микроскопия. Морфологию пленок и пористых образцов исследовали с помощью сканирующего электронного микроскопа (СЭМ) Phenom XL (ThermoFisher Scientific, США). Изображения получали с помощью детектора обратнорассеянных электронов при ускоряющем напряжении 5 кВ и давлении 10 Па без предварительного нанесения на образец проводящего покрытия.

Измерение удельной площади поверхности. Предварительно пленки и губки нарезали на небольшие части. Измерения удельной площади поверхности проводили на анализаторе удельной поверхности и пористости Autosorb iQ (Quantachrome Instruments, США) с помощью обработки изотермы адсорбции паров криптона при температуре жидкого азота –196°C в интервале относительных давлений p/p0 от 0.05 до 0.3 методом Брунауэра–Эммета–Теллера (БЭТ). Перед каждым измерением образцы дегазировали при температуре 30°C в течение 12 ч при высоком вакууме.

Импедансная спектроскопия. Измерения электропроводности ТУ различных марок и пленок проводили на импеданс-анализаторе Novocontrol Alpha-A (Novocontrol Technologies GmbH & Co.KG, Германия). Прессованные порошки ТУ помещали в специальную ячейку Novocontrol BDS 1308. Пленки исследовали в диэлектрической ячейке ZGS Alpha Active Sample Cell. Все измерения спектров проводили в диапазоне частот 10–1–106 Гц при комнатной температуре, напряжение, подаваемое на электроды, составляло 1 В.

Электропроводность губчатых материалов измеряли в набухшем состоянии на потенциостате-гальваностате Autolab PGSTAT204 в диапазоне частот 10–1–105 Гц при комнатной температуре.

Механические испытания. Исследование механических свойств пленок и пористых материалов проводили на универсальной испытательной машине INSTRON 5965 в режимах одноосного растяжения и сжатия соответственно. Пленки вырезали в виде лопаток с рабочей длиной 9.8 см и шириной 3.3 см, скорость испытаний составляла 1 мм/мин. Высота пористых образцов составляла 5 мм, а скорость испытаний зависела от начальной высоты образца и составляла 50%/мин.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Смачиваемость порошков ТУ. Для достижения хорошей диспергации наполнителя в водном растворе хитозана необходимо использовать наиболее гидрофильный порошок ТУ. Гидрофильно-гидрофобные свойства ТУ различных марок определяли по значению краевого угла смачивания (табл. 1).

Таблица 1.

Характеристики прессованного технического углерода различных марок

| Марка | Угол смачивания, град | Электропроводность, См/м |

|---|---|---|

| П236-Э | 93.8 ± 1.3 | 2.7 ± 0.9 |

| П366-Э | 48.9 ± 2.5 | |

| П367-Э | 94.8 ± 1.7 | 1.5 ± 0.3 |

| П805-Э | 123.1 ± 1.6 | 1.8 ± 0.7 |

Анализ данных показал, что ТУ П366-Э обладает наименьшей степенью гидрофобности, так как капля воды полностью впиталась в порошок. Остальные образцы имеют угол смачивания, близкий к 90°, поэтому агрегируют и хуже диспергируются в водных средах. Размеры агрегатов частиц ТУ составляют 16–60 мкм. В результате для наполнения хитозана стоит использовать ТУ марки П366-Э.

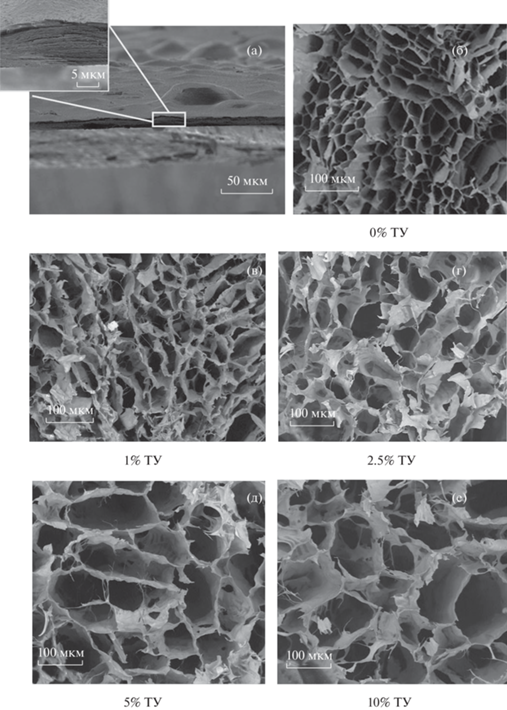

Морфология полученных плоских и пористых образцов. Для изучения микроструктуры образцов проведена СЭМ-визуализация поперечных сколов пленок и срезов ориентированных губок, перпендикулярных направлению роста пор (рис. 2).

Рис. 2.

СЭМ-изображения скола пленки хитозан/ТУ (5 мас. %) (а), хитозановой губки (б), пористых образцов хитозан/ТУ (1–10 мас. %) (в–е).

Пленки, не содержащие наполнителя, были визуально однородными, прозрачными, гладкими. Плоские композиты имеют слоистую структуру с агрегатами частиц ТУ на поверхности. Пористые материалы имеют ориентированную вдоль одного направления структуру. Такая архитектура способствует формированию вертикальной перколяционной сетки наполнителя при низких концентрациях в стенках полимерной матрицы. Средний диаметр пор хитозановой губки составил 22.3 ± 5.6 мкм и с добавлением наполнителя увеличивается в 2–4 раза. Изменение структуры, вероятно, связано с технологией изготовления материалов, а именно с ростом кристаллов растворителя в суспензии, содержащей агрегаты ТУ.

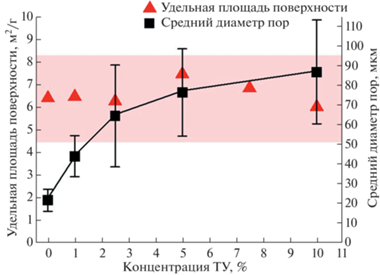

Удельная площадь поверхности. Результаты исследования зависимости удельной площади поверхности пористых материалов от содержания ТУ представлены на рис. 3. Вне зависимости от концентрации наполнителя значение удельной площади поверхности одинаково в пределах погрешности и составляет от 5.5 до 7.5 м2/г.

Рис. 3.

Зависимость удельной площади поверхности и диаметра пор губок от содержания технического углерода.

Также проведено сравнение удельной площади поверхности пористых материалов и пленок. У губок она больше, чем у плоских композитов в 7 раз, что связано с макропористой объемной структурой.

Электропроводящие свойства материалов. Результаты измерения электропроводности прессованных порошков ТУ каждой марки приведены в табл. 1. Наилучшими проводящими свойствами обладает ТУ марки П366-Э, электропроводность остальных порошков в несколько десятков раз ниже. Учитывая гидрофильные свойства ТУ П366-Э и высокое значение электропроводности, все плоские и пористые композиционные материалы были изготовлены с использованием ТУ данной марки.

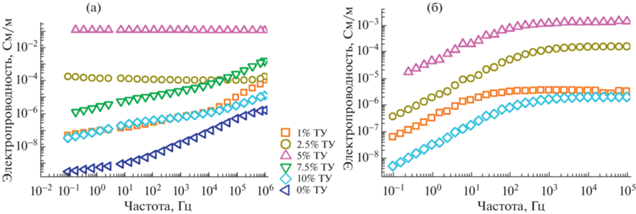

Проводящие свойства композитов исследовали методом диэлектрической спектроскопии. Графики частотной зависимости электропроводности для композиционных пленок и губок приведены на рис. 4, а численные значения указаны в табл. 2.

Рис. 4.

Графики частотной зависимости электропроводности пленок хитозан/ТУ (а) и пористых материалов хитозан/ТУ (б).

Таблица 2.

Электропроводность композитов с различной морфологией на частоте 1 Гц

| Концентрация наполнителя, мас. % | Электропроводность, См/м | |

|---|---|---|

| Плоские материалы | Пористые материалы | |

| 0 | (6.3 ± 0.5) × 10–10 | |

| 1 | (1.1 ± 0.4) × 10–7 | (3.5 ± 1.2) × 10–7 |

| 2.5 | (3.1 ± 0.4) × 10–4 | (3.2 ± 0.5) × 10–6 |

| 5 | (1.4 ± 0.2) × 10–1 | (4.8 ± 1.1) × 10–5 |

| 7.5 | (3.4 ± 1.5) × 10–6 | (5.1 ± 0.9) × 10–7 |

| 10 | (2.1 ± 1.3) × 10–7 | (3.6 ± 0.8) × 10–8 |

Анализ данных показал, что добавление проводящего компонента улучшает проводящие свойства не менее чем на 3 порядка. При увеличении процентного содержания ТУ значение электропроводности возрастает, а максимальное достигается при оптимальной концентрации, равной 5 мас. %, и для пленок, и для пористых материалов. Можно предположить, что при таком наполнении происходит формирование перколяционной сетки в образцах с разной морфологией. Превышение пороговой концентрации приводит к падению значения электропроводности, ухудшению проводящих свойств композитов вследствие образования агрегатов наполнителя.

Механические свойства материалов. Механические характеристики пленок и пористых материалов хитозан/ТУ определяли по результатам испытаний на одноосное растяжение и сжатие соответственно. Результаты зависимости модуля Юнга от наполнения ТУ приведены на рис. 5.

Рис. 5.

Зависимость модуля Юнга от наполнения ТУ для образцов с различной морфологией: а – пленки хитозан/ТУ, б – губки хитозан/ТУ.

Изучение механических характеристик показало, что при добавлении ТУ модуль Юнга губок увеличивается, что говорит о хорошем распределении наполнителя. По сравнению с образцами из чистого хитозана значения модуля Юнга увеличиваются более чем в 1.5 раза. Эффект усиления объясняется адсорбционным взаимодействием между положительно заряженными группами хитозана и поверхностными группами ТУ.

При наполнении пленок более чем на 1% наблюдается ухудшение прочностных свойств. Это может быть связано с появлением агрегатов наполнителя в слоистой структуре пленок и, как следствие, разрывом слоев при растяжении. При этом частицы наполнителя начинают вести себя не как армирующие элементы, а как дефекты, ухудшающие механические характеристики.

ЗАКЛЮЧЕНИЕ

Предложены технологии изготовления композитов на основе литья и метода лиофилизации для получения материалов электродов биотопливного элемента с различной морфологией. Архитектура материала подбирается исходя из конфигурации анода БТЭ. В качестве основы использован природный полимер хитозан. Проводящие свойства материалов обеспечиваются введением функционального филлера – технического углерода. Установлено, что наполнение хитозановой матрицы филлером увеличивает электропроводность полимерных пленок на 9 порядков (при содержании ТУ 5 мас. %) и на 5 порядков для высокопористых материалов (при концентрации ТУ 5 мас. %) за счет образования перколяционной сетки. Прочностные свойства материала при введении наполнителя усиливаются для обоих типов композитов более чем в 1.5 раза. Однако характер изменения модуля Юнга разный для образцов с различной архитектурой. Установлено, что удельная площадь поверхности высокопористых материалов не зависит от концентрации наполнителя и в 7 раз больше, чем у плоских материалов. Полученные композиционные материалы демонстрируют электропроводность и механические свойства, подходящие для применения в микробных БТЭ. С учетом высокой адгезии микробных клеток к хитозановой матрице и высокой удельной поверхности разработанный высокопористый материал является весьма перспективным для применения в различных областях биотехнологии.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации в рамках соглашения № 075-15-2021-1357.

Список литературы

Mishra A., Bhatt R., Bajpai J., Bajpai A.K. // Int. J. Hydrogen Energy. 2021. V. 46. № 36. P. 19085. https://doi.org/10.1016/j.ijhydene.2021.03.024

Bullen R.A., Arnot T.C., Lakeman J.B., Walsh F.C. // Biosens. Bioelectron. 2006. V. 21. № 11. P. 2015. https://doi.org/10.1016/j.bios.2006.01.030

Ramesh M., Balakrishnan P., Dhanaprabhu S.S. et al. // Mater. Today-Proc. 2021. V. 46. P. 3495. https://doi.org/10.1007/s00449-021-02631-6

Rozene J., Morkvenaite-Vilkonciene I., Bruzaite I. et al. // Electrochim. Acta. 2021. V. 373. P. 137918. https://doi.org/10.1016/j.electacta.2021.137918

Kannan N., Donnellan P. // Bioresour. Technol. Rep. 2021. V. 15. P. 100747. https://doi.org/10.1016/j.biteb.2021.100747

Haavisto J., Dessì P., Chatterjee P. et al. // Chem. Eng. J. 2019. V. 372. P. 141. https://doi.org/10.1016/j.cej.2019.04.090

Cai T., Menga L., Chen G. et al. // Chemosphere. 2020. V. 248. P. 125985. https://doi.org/10.1016/j.chemosphere.2020.125985

Truong D.H., Dam M.S., Bujna E. et al. // Fuel. 2021. V. 285. P. 119259. https://doi.org/10.1016/j.fuel.2020.119259

Xu H., Wang L., Wen Q. et al. // Bioelectrochemistry. 2019. V. 129. P. 144. https://doi.org/10.1016/j.bioelechem.2019.05.008

Mashkour M., Rahimnejad M., Mashkour M. // J. Power Sources. 2016. V. 325. P. 322. https://doi.org/10.1016/j.jpowsour.2016.06.063

Vasilieva S., Lobakova E., Grigoriev T. // J. Water Process Eng. 2021. V. 40. P. 101774. https://doi.org/10.1016/j.jwpe.2020.101774

Antipova C.G., Lukanina K.I., Krasheninnikov S.V. et al. // Polym. Advan. Technol. 2021. V. 32. № 2. P. 853. https://doi.org/10.1002/pat.5136

Ma C.Y., Hou C.H. // Sci. Total Environ. 2019. V. 675. P. 41. https://doi.org/10.1016/j.scitotenv.2019.04.174

Sarma M.K., Quadir M.G.A., Bhaduri R. et al. // Biosens. Bioelectron. 2018. V. 119. P. 94. https://doi.org/10.1016/j.bios.2018.07.065

Schiffman J.D., Blackford A.C., Wegst U.G.K. et al. // Carbohyd. Polym. 2011. V. 84. № 4. P. 1252. https://doi.org/10.1016/j.carbpol.2011.01.013

Buaki-Sogó M., García-Carmona L., Gil-Agustí M. et al. // Nanomaterials. 2021. V. 11. № 8. P. 2052. https://doi.org/10.3390/nano11082052

Liu Y., Zheng H., Liu M. // Mater. Design. 2018. V. 141. P. 276. https://doi.org/10.1016/j.matdes.2017.12.046

Wei J., Liang P., Huang X. // Bioresour. Technol. 2011. V. 102. № 20. P. 9335. https://doi.org/10.1016/j.biortech.2011.07.019

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии