Российские нанотехнологии, 2023, T. 18, № 1, стр. 72-80

ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК БИОСЫРЬЯ – ВОЛОКОН ТЕХНИЧЕСКОЙ КОНОПЛИ

А. В. Вершинина 1, *, О. В. Веселова 1, С. Н. Иванова 1

1 Российский государственный университет им. А.Н. Косыгина (Технологии. Дизайн. Искусство)

Москва, Россия

* E-mail: vershinina-av@rguk.ru

Поступила в редакцию 05.10.2022

После доработки 08.12.2022

Принята к публикации 08.12.2022

Аннотация

Обозначена актуальность исследований характеристик биосырья. Приведены примеры применения волокон технической конопли для изготовления различной продукции. Описаны методы исследования, применяемые для получения качественных показателей характеристик волокон технической конопли. Составлено описание образцов. Приведены данные, полученные в результате измерения параметров волокон технической конопли. Проведен сравнительный анализ образцов волокон технической конопли из различных регионов весеннего сбора. Выявлены недостатки полученного сырья. Введено предложение по унификации требований с целью повышения качества сырья и продукции.

ВВЕДЕНИЕ

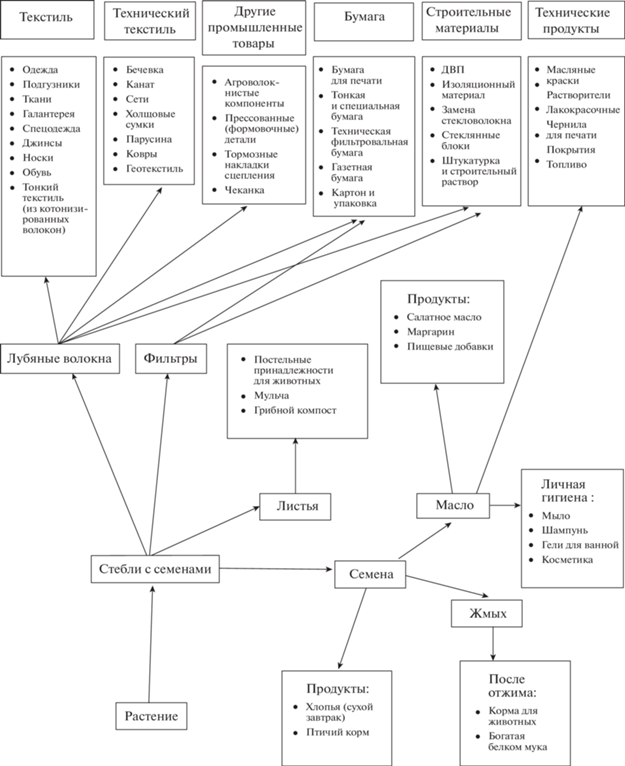

Разработка и получение новых материалов и сырья всегда останутся актуальными в условиях постоянно изменяющегося мира и трансформирующихся требований. Процесс проектирования материалов и изделий из растительного сырья требует сквозного проектирования с унифицированными требованиями и показателями на каждом технологическом переходе от выращивания растительного сырья до получения готового изделия. Весьма перспективным сырьем для получения различных материалов являются волокна технической конопли. Для изготовления материалов можно использовать все части растения с целью получения наибольшей выгоды и безотходности производства. Возможные варианты представлены на рис. 1.

Для примера рассмотрим текстильную промышленность. Среди текстильных материалов существуют нетканые, трикотажные и тканые полотна, а также композитные материалы. Для выработки данных материалов применяются принципиально разные технологии и качество сырья. Наиболее трудоемкими в данном случае являются тканые и трикотажные полотна, так как для получения данных материалов используется пряжа, а для ее выработки необходимы высококачественное сырье и дорогостоящее оборудование. Качество растительного сырья будет зависеть от многих факторов: состояния почв, агроклиматической зоны, сорта растения, времени и способа уборки, посева растений и др. Например, такой фактор, как ветер, оказывает влияние на качественные характеристики волокна [1], что подтверждает необходимость сквозного проектирования. Следующим этапом получения сырья, пригодного для изготовления материалов, является первичная обработка, в результате которой получают короткое, длинное волокно, тресту, костру, соцветия (в зависимости от целей получения конечного продукта). Далее применяется глубокая переработка с целью смягчения и придания волокну особых свойств. Для изготовления одежды в качестве сырья используют длинное волокно – пряжа – ткань, трикотаж; короткое волокно – нетканые полотна – утеплители, стельки и т.п. Получение вискозы – совершенно иная технологическая цепочка, в качестве сырья используется целлюлоза. Также целлюлозу, выделяемую из растения, применяют для бумажной продукции, например одноразовой посуды. В [2] были получены и исследованы физико-механические свойства бумаги из маврикийской конопли. В строительстве применяют нетканые полотна из короткого волокна, изготавливают костроблоки из костры, геотекстиль. Также возможно армировать бетон [3, 4] и штукатурку [5] натуральными волокнами. В [6] приведен сравнительный анализ костробетона и кирпичей с указанием на то, что костробетон обладает высокими прочностными характеристиками, низкой звуко- и теплопроводностью, устойчив к появлению плесени и гниению, а также долговечен.

Одним из наиболее перспективных направлений является получение из растений биопластиков, композитных материалов [7–10]. Согласно [11] волокна технической конопли используются в качестве армирующего компонента в биокомпозитах, применяемых в автомобилестроении: спинки сидений, панели дверей, задняя полка, элементы торпеды, настил в багажнике; в строительной индустрии: напольные покрытия, забор и поручни, фурнитура, панели, дверные и оконные проемы; в спортивном инвентаре: скейтборд, доска для серфинга, лук, каяк, лыжи; в различных потребительских товарах: аудиоэлектроника, мебель, музыкальные инструменты, кейсы и чехлы, ящики и прочее. Наиболее подробно рассмотрено применение биокомпозитов в автомобилестроении, лидерами в данной сфере стали фирмы Mercedes, BMW, Audi и Volkswagen (Германия). Преимущество использования волокон технической конопли в качестве армирующего компонента, по упомянутым выше данным, заключается в снижении массы изделий и себестоимости продукции. В связи с тем что перспективы применения биокомпозитов достаточно широки, многие авторы и ученые занимаются разработкой составов и технологий получения композитных материалов на основе натуральных волокон. Например, в [12] получен прототип биоразлагаемого композиционного материала на основе волокон и костры технической конопли, эпоксидной смолы и технического глицерина. Было проведено исследование физико-механических свойств полученных образцов, которое подтвердило достаточно высокие прочностные показатели материала. Однако указано на то, что необходимо продолжить исследование с целью совершенствования материала. Безусловным преимуществом применения натуральных волокон при изготовлении различных материалов, в том числе биокомпозитов, является их способность к биоразложению, что тесным образом связано с утилизацией продукции сниженной нагрузкой на окружающую среду. В [13] описаны существующие способы утилизации, проанализированы их достоинства и недостатки в ключе способности материалов к биоразложению, а также проанализированы полимерные композиты, армированные природными волокнами, с рассмотрением взаимосвязи конструкции полимерной матрицы и типа армирующего волокна с физико-механическими свойствами материала. Вопрос о возможности замены стекловолокна натуральными волокнами рассмотрен в исследовании [14]. В [15] были изучены физико-механические свойства композитных материалов, армированных и не армированных волокнами технической конопли. Результаты исследования показали, что прочность на растяжение в 3.3, а прочность на изгиб в 1.7 раза выше у образцов, армированных волокнами технической конопли.

Возможности применения волокон конопли огромны, но для каждой отрасли и материала требования к сырью различаются. Чтобы получить качественный продукт на выходе, необходимо проектировать материал до самого поля с учетом всех переходов, смежных областей. Пример технологических переходов показан на рис. 2.

Поэтому важно унифицировать показатели на различных этапах проектирования материалов. Первым шагом к достижению данной цели должен стать анализ существующей ситуации на рынке растительного сырья, а также исследование характеристик и качества биосырья, его пригодности для получения различных материалов.

В данной работе рассмотрим образцы, полученные в результате котонизации, с отбеливанием и без. Такое волокно принято называть “котонин”, оно может быть использовано в качестве замены хлопка и применяться для изготовления гигиенических, медицинских и прочих изделий.

МЕТОДЫ ИССЛЕДОВАНИЯ

Для оценки качества и возможностей использования биосырья для получения различных материалов объектами исследования были выбраны волокна технической конопли. Методика, применяемая для оценки качества волокон технической конопли, описана в ГОСТ Р 58957-2020 “Пенька однотипная неориентированная” [16]. Данная методика достаточно распространена на предприятиях, занимающихся выращиванием технической конопли. Отметим, что этот процесс весьма трудоемкий и длительный. Первоначально необходимо выдержать волокно в климатических условиях при относительной влажности воздуха 65 ± 2% и температуре воздуха 20 ± 2°С в течение 24 ч по ГОСТ 10681 “Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения” [17], после чего проводятся все испытания.

Согласно [16] в зависимости от показателей качества пеньку разделяют на три сорта: 1, 2 и 3. При этом определяются разрывная нагрузка скрученной ленточки (даН), группа моста, коэффициент вариации по цвету (%), нормированная массовая доля костры и сорной примеси (%), предельная массовая доля костры и сорных примесей (%) и массовая доля лапы (%), сорт устанавливают по наихудшему показателю. Однако при определении сорта волокна не учитывается такая важная характеристика, как линейная плотность, характеризующая толщину волокна косвенным образом. Она учитывалась в ГОСТ Р 56560-2015 “Пенька трепанная. Технические условия” [19], но даже при учете наименьшей величины линейной плотности волокон технической конопли, указанной в стандарте – не более 14.3 текс, данная размерность справедлива только для первичной обработки. На этом этапе волокно достаточно грубое, для получения готовой продукции требуется дальнейшая обработка.

Образцы технической конопли, выбранные для исследования, относятся к неориентированному типу пеньки. Их анализ был проведен на металлографическом микроскопе DMM-200, получены фотографии образцов при увеличении ×40 и ×200.

ОБРАЗЦЫ ТЕХНИЧЕСКОЙ КОНОПЛИ

В работе исследовали образцы волокон технической конопли из различных регионов: центрального и приволжского федеральных округов. Волокно весеннего сбора, т.е. собрано после цветения – начале образования семенных коробочек. Были исследованы девять образцов различной степени обработки и один образец из Китая (табл. 1). Условно разделим степень обработки на четыре этапа: декортикация, чесание, котонизация и отбеливание. Котонизацию можно разделить на механическую и комбинированную. Комбинированная включает в себя механическую и биологическую.

Таблица 1.

Испытуемые образцы

| Образец | Тип обработки | Регион выращивания |

|---|---|---|

| 1 | Декортикация | Центральный федеральный округ |

| 2 | Декортикация + чесание | |

| 3 | Декортикация + чесание + механическая котонизация | |

| 4 | Декортикация + чесание + механическая котонизация + отбеливание | |

| 5 | Декортикация + чесание | Приволжский федеральный округ |

| 6 | Декортикация + чесание + чесание | Приволжский федеральный округ |

| 7 | Декортикация + чесание + механическая котонизация | Центральный федеральный округ |

| 8 | Декортикация + чесание + механическая котонизация | Приволжский федеральный округ |

| 9 | Декортикация + чесание + котонизация + отбеливание | Китай |

| 10 | Декортикация + чесание + комбинированная котонизация | Приволжский федеральный округ |

Как видно из табл. 1, целесообразно проводить сравнительный анализ между образцами 1, 2 и 5, 6, прошедшими два первых этапа обработки; между образцами 3, 7, 8 и 10 после котонизации; между образцами 4 и 9, прошедшими этап отбеливания.

Образцы 1 и 2 представляют собой неориентированное, длинное, слегка пухлявое, грубое волокно, неоднородное по длине, толщине и цвету, с большим содержанием крупных фракций костры. Цвет светло-желтый, светло-серый с содержанием отдельных потемневших, побуревших прядей. На прочесанных концах горстей присутствуют пучки коротких волокон.

Образец 3 отличается от образцов 1 и 2 небольшим содержанием мелких фракций костры и большим содержанием коротких (пуховых) волокон и пыли. Образец 4 представляет собой неориентированное, короткое, пухлявое, грубое волокно, неоднородное по длине, толщине и цвету, с небольшим содержанием мелких фракций костры и большим содержанием коротких (пуховых) волокон. Цвет волокон серовато-белый. На прочесанных концах горстей присутствуют пучки коротких волокон.

Образец 5 содержит крупные фракции костры и большое количество коротких (пуховых) волокон и пыли. Цвет волокон светло-серый с содержанием отдельных потемневших и побуревших прядей.

Образец 6 содержит небольшое количество крупных фракций костры и большое количество коротких (пуховых) волокон и пыли. Цвет волокон светло-серый с содержанием отдельных потемневших и побуревших прядей.

Образец 7 представляет собой неориентированное, короткое, пухлявое, немного мягкое волокно, неоднородное по длине, толщине и цвету, с небольшим содержанием мелких фракций костры и большим содержанием коротких (пуховых) волокон и пыли. Цвет волокон серовато-желтый с содержанием отдельных потемневших и побуревших прядей. На прочесанных концах горстей присутствуют пучки коротких волокон.

Образец 8 отличается сильной спутанностью, пухлявое, грубое волокно, неоднородное по длине, толщине и цвету, с небольшим содержанием крупнофракционной костры и большим содержанием коротких (пуховых) волокон и пыли. Цвет волокон светло-серый с содержанием отдельных потемневших и побуревших прядей. На прочесанных концах горстей присутствуют пучки коротких волокон.

Образец 9 представляет собой неориентированное, короткое, очень мягкое и тонкое волокно, неоднородное по длине и однородное по толщине и цвету, с небольшим содержанием мелких фракций костры. Цвет волокон белый.

Образец 10 представляет собой волокно, неоднородное по длине, толщине и цвету, короткое, пухлявое, мягкое и тонкое, с небольшим содержанием мелкофракционной костры и большим содержанием пуховых и спутанных волокон – узелков. Цвет волокон светло-серый с содержанием отдельных потемневших и побуревших прядей.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Для десяти образцов были определены качественные характеристики волокон технической конопли: массовая доля костры, сорных примесей и пыли; линейная плотность; метрический номер; средняя массодлина; доля волокон длиной менее 15, от 15 до 60 и более 60 мм. Результаты измерений представлены в табл. 2. Гнилостный запах на всех волокнах отсутствует.

Таблица 2.

Качественные характеристики волокон технической конопли

| Показатель | Номер образца | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Массовая доля костры, сорных примесей и пыли, % | 14 | 5.6 | 4.0 | 0.2 | 5.7 | 5.1 | 7.4 | 5.8 | 0.1 | 9.4 |

| Линейная плотность, текс (денье) | 24.6 | 22.4 | 10.9 (98.1) |

7.3 (65.7) |

28.1 (252.9) |

11.0 (99.0) |

5.7 (51.3) |

4.5 (40.5) |

0.5 (4.5) |

3.2 (28.8) |

| Метрический номер, Nм | 92 | 137 | 36 | 91 | 175 | 222 | 2000 | 313 | ||

| Средняя массодлина, мм | 388 | 233 | 56.0 | 32.8 | 146.2 | 57.5 | 30.5 | 75.2 | 33.0 | |

| Доля волокон длиной менее 15 мм, % | 3.7 | 4.2 | 12.0 | 2.1 | 10.6 | 14.6 | 10.6 | 21.9 | ||

| Доля волокон длиной 15–60 мм, % | 7.2 | 8.7 | 70.0 | 82.0 | 24.5 | 40.4 | 80.3 | 33.2 | 75.7 | |

| Доля волокон длиной более 60 мм, % | 89.1 | 87.1 | 30.0 | 6.0 | 73.4 | 49.0 | 5.1 | 56.2 | 2.4 | |

Образцы 1 и 2 были получены из центрального федерального округа, образцы 5, 6 – из приволжского федерального округа (рис. 3). На рис. 3 представлены продольные виды с увеличением ×40. Из полученных фотографий видно, что образец 1 был подвергнут минимальной обработке, волокно получено в результате декортикации, достаточно толстое и не разделенное. То же волокно после прочеса – образец 2 – стало гораздо тоньше, отделились в небольшом количестве элементарные волокна. Из рис. 3 видно, что в результате механического воздействия некоторые волокна “сломались”. Образцы 5 и 6 получены в результате декортикации и прочеса, образец 5 был подвергнут одному прочесу, 6 – двум. Видно, что после двух прочесов волокно разделено больше, однако не совсем равномерно. Образцы 2 и 6 относительно сравнимы между собой. Наибольшее количество сорных примесей содержит в себе образец 1 – 14%, что объясняется минимальной обработкой, после прочеса массовая доля сорных примесей составляет 5.6% (образец 2). Образцы 2 и 5 получены в результате одинакового технологического процесса, видно, что они обладают сравнимыми значениями по линейной плотности – 22.4 и 28.1 текс, соответственно, массовой долей сорных примесей (5.6 и 5.7%), однако доли волокон различной длины не одинаковы. Доля волокон длиной более 60 мм выше у образца 2 и составляет 87.1%, а для образца 5 – 73.4%. Доля волокон от 15 до 60 мм больше у образца 5 – 24.5%, а для образца 2 данная величина составляет 8.7%. Следовательно, образец 2 обладает меньшей линейной плотностью и большим количеством длинных волокон относительно образца 5. Образец 6 относительно образцов 2 и 5 обладает линейной плотностью, в 2 раза меньшей (11 текс), при этом снижается массовая доля сорных примесей, костры и пыли до 5.1%, но доли волокон длиной от 15 до 60 и более 60 мм становятся примерно одинаковыми (40.4 и 49.0%). Данная ситуация показывает, что дополнительный прочес позволяет получить волокно меньшей линейной плотности и длины.

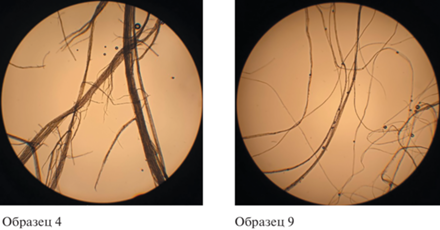

Образцы 3 и 7 были получены из центрального федерального округа, образцы 8, 10 – из приволжского федерального округа (рис. 4). На рис. 4 представлены продольные виды с увеличением ×40. Несмотря на то что образец 10 имеет небольшую линейную плотность (3.2 текс), он обладает достаточно высоким показателем засоренности в связи с образованием узелков в результате варки волокна. Это может быть связано с особенностями варки на различных этапах обработки волокна. Во избежание данного эффекта предпочтительно варить тресту, а не котонин. Образец 3 по своим качественным характеристикам ближе всего к образцу 6, соизмеримы их линейные плотности (10.9 и 11 текс), засоренность (4.0 и 5.1%). Однако варка позволяет сохранить высокую долю волокон длиной от 15 до 60 мм, для образца 3 эта величина составляет 70%. Для образцов 7 и 8 видим разницу в линейной плотности (5.7 и 4.5 текс), засоренности (7.4 и 5.8%) и доле волокон различной длины. У образца 7 наибольшую долю волокон составляют волокна длиной 15–60 мм (80%), у образца 8 – волокна длиной более 60 мм (56.2%). Образец 8 по сравнению с образцом 7 при меньшей линейной плотности и засоренности содержит большее количество волокон длиной более 60 мм.

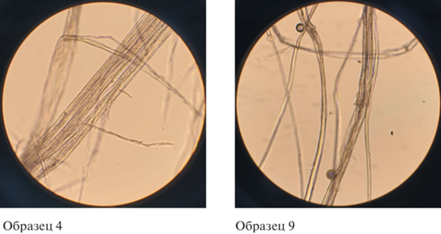

Образец 4 получен из центрального федерального округа, образец 9 – из Китая (рис. 5). На рис. 5 представлены продольные виды с увеличением ×40. Оба образца прошли этап отбеливания, однако заметна колоссальная разница в толщине волокон. Несмотря на то что образец 4 прошел несколько этапов обработки, на рис. 6, где образцы 4 и 9 представлены с увеличением ×200, хорошо видна разница в степени разделенности элементарных волокон. Массовые доли сорных примесей костры и пыли у образцов 4 и 9 различаются незначительно (0.2 и 0.1%), однако по линейной плотности образец 9 (0.5 текс) намного превосходит образец 4 (7.3 текс), даже образец 10 (3.2 текс) не может конкурировать с ним.

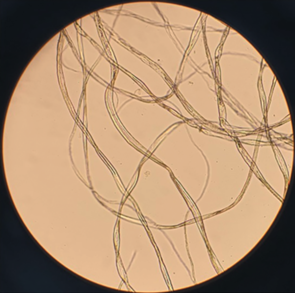

Одной из особенностей лубяных волокон является их комплексная природа, когда элементарные волокна склеены между собой. А если целью является получение тонкого и мягкого волокна, то основной задачей становится разделение на элементарные волокна. Волокно из Китая (образец 9) по внешнему виду напоминает хлопок – белый и мягкий как медицинская вата. Для сравнения на рис. 7 представлен продольный вид хлопка с увеличением ×200. Видно, что причиной схожести по внешнему виду образца 9 (рис. 6) и хлопка (рис. 7) является именно степень разделенности волокна технической конопли, так как чем толще волокно, тем оно жестче, а для технологических процессов и выработки материалов определенного качества это является ключевым моментом.

ОБСУЖДЕНИЕ

Проектирование и получение материалов и готовой продукции, как отмечено во введении, требует системного подхода и сквозного проектирования. Данная проблематика затрагивает множество смежных областей: сельское хозяйство, почвоведение, растениеводство, первичную переработку, глубокую переработку, текстильную, строительную промышленности и др.; одновременно связывая их.

Предпосылками для получения продукции из растительного сырья являются Указ Президента Российской Федерации от 30.09.2013 № 752 “О сокращении выбросов парниковых газов” [19], введение трансграничного углеродного налога, принятие в Китае закона с 2025 г. о запрете не разлагаемого пластика, рост цены на макулатуру за последние 3 года в 4 раза, рост рынка упаковки в 2 раза, появление малотоннажных экологичных технологий полного цикла производства целлюлозы, появление новых районированных сортов высокоресурсных растений (утилизация СО2, большая биомасса), появление культур более эффективных, чем хлопок, а также новых материалов, конкурентные теплоизоляционные свойства для строительных материалов, переход на биотопливо.

Разрозненность и отсутствие актуальной информации о нормативных показателях свойств растительного сырья, в частности технической конопли, создают барьеры для культивирования данной культуры. Исследование свойств и определение наиболее значимых показателей с последующей разработкой требований к растительному сырью позволят производителям получать необходимый уровень качества данного сырья для дальнейшей его переработки в материалы и изделия.

Качество сырья играет определяющую роль для его дальнейшего использования. Результаты исследований образцов технической конопли из различных регионов показали, что на данном этапе полученный котонин не может конкурировать в таком виде с котонином из Китая. Для того чтобы использовать котонин в качестве замены хлопка и для вискозной технологии, необходимо дорабатывать сырье, условия выращивания, сбора и первичной обработки.

ЗАКЛЮЧЕНИЕ

Исследование свойств и определение наиболее значимых показателей с последующей разработкой требований к растительному сырью позволят производителям получать необходимый уровень качества данного сырья для дальнейшей его переработки в материалы и изделия.

Унификация требований к сырью, продукции, технологиям изготовления должна быть основана на нескольких факторах, а именно: технология изготовления готовой продукции, входные параметры оборудования; качественные параметры сырья; параметры уборки и хранения сырья; условия выращивания и сорт растительной культуры.

Работа выполнена при поддержке ФГБОУ ВО “РГУ им. А.Н. Косыгина (Технологии. Дизайн. Искусство)” в рамках Ресурсного инновационного центра “Центр биодизайна и бионанотехнологий”.

Список литературы

Thygesen L.G., Asgharipour M.R. // J. Mater. Sci. 2008. V. 43. P. 3670.https://doi.org/10.1007/s10853-008-2587-0

Noushra S.A., Pratima J. // Waste Biomass Valorization. 2021. V. 12. P. 1781. https://doi.org/10.1007/s12649-020-01125-y

Pacheco-Torgal F., Jalali S. // Constr. Build. Mater. 2011. V. 25. P. 575. 10.1016/j.conbuildmat.2010.07.024

Merta I., Tschegg E.K. // Constr. Build. Mater. 2013. V. 40. P. 991. https://doi.org/10.1016/j.conbuildmat.2012.11.060

Dalmay P., Smith A., Chotard T. et al. // J. Mater. Sci. 2010. V. 45. P. 793. https://doi.org/10.1007/s10853-009-4002-x

Есипова А.А. // Интеллектуальные строительные композиты для зеленого строительства. 2016. Т. 1. С. 303.

Litvyak V.V. // J. Belarusian State University. Ecology. 2019. V. 2. P. 84.

Pickering K.L., Aruan Efendy M.G., Le T.M. // Compos. A. 2016. V. 83. P. 98.https://doi.org/10.1016/j.compositesa.2015.08.038

Kumar R., Haq M.I.U., Raina A., Anand A. // Int. J. Sustain Eng. 2019. V. 12. P. 212. https://doi.org/10.1080/19397038.2018.1538267

Ramesh M. // Prog. Mater. Sci. 2019. V. 102. P. 109. https://doi.org/10.1016/j.pmatsci.2018.12.004

Дасковский М.И., Доримедов М.С., Севастьянов Д.В., Скрипачев С.Ю. // Авиационные материалы и технологии. 2017. № 3 (48). С. 74.

Парсанов А.С., Антонова М.В., Красина И.В. // Технология текстильной промышленности. 2021. № 6 (396). С. 292.

Роговина С.З., Прут Э.В., Берлин А.А. // Высокомолекулярные соединения. 2019. Т. 61. № 4. С. 291.

Wambua P., Ivens J., Verporst I. // Compos. Sci. Technol. 2003. V. 63. P. 1259.https://doi.org/10.1016/S0266-3538(03)00096-4

Hernandez-Estrada A., Mussing J., Hughes M. // J. Mater. Sci. 2022. 57. P. 1738.

ГОСТ Р 58957-2020 Пенька однотипная неориентированная. М.: Издательство стандартов.

ГОСТ 10681 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения. М.: Издательство стандартов.

ГОСТ Р 56560-2015 “Пенька трепанная. Технические условия. М.: Издательство стандартов.

Указ Президента Российской Федерации от 30.09.2013 № 752 “О сокращении выбросов парниковых газов”.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии