Российские нанотехнологии, 2023, T. 18, № 2, стр. 225-232

Особенности структуры, оптических и электрических свойств SiO2:Cu° тонких пленок, нанесенных методом импульсного лазерного испарения

А. А. Бойко 1, *, М. Ф. С. Х. Аль-Камали 1, А. М. Михалко 2, С. А. Фролов 2

1 Гомельский государственный технический университет им. П.О. Сухого

Гомель, Республика Беларусь

2 Гомельский государственный университет им. Франциска Скорины

Гомель, Республика Беларусь

* E-mail: boiko@gstu.by

Поступила в редакцию 30.03.2022

После доработки 30.03.2022

Принята к публикации 12.04.2022

Аннотация

Тонкие пленки на основе SiO2 и Cu° осаждались на кремниевые и кварцевые подложки при распылении импульсным лазерным излучением композиционной SiO2:Cu°-мишени, синтезированной золь-гель-методом. Установлены особенности структуры, электрические и оптические свойства пленок в зависимости от состава композиционной SiO2:Cu°-мишени. Анализ частотной зависимости диэлектрической проницаемости (ε) пленок SiO2:Cu° показывает ее снижение в интервале 10 кГц–1 МГц. На основе анализа спектров поглощения в оптическом диапазоне полученных пленок высказано предположение, что при высокой концентрации Cu° в пленке образуются капсулированные медные наночастицы, о чем свидетельствуют увеличение оптической ширины запрещенной зоны с 2.5 до 3.3 эВ и усиление поглощения в области 590–650 нм. Полученные пленки можно использовать в качестве покрытия солнечных элементов для увеличения поглощения солнечной энергии.

ВВЕДЕНИЕ

Одним из важных направлений исследования тонких пленок, получившего активное развитие в течение последних двух десятилетий, является разработка методов и способов формирования композиционных покрытий с высокой степенью однородности их структуры и свойств. Такие покрытия применяются в различных областях электроники и оптики, на их основе формируются тонкопленочные конденсаторы, резисторы, а также элементы оптоэлектронных устройств, для которых важны такие свойства, как просветление, изменение отражения в необходимом интервале длин волн, фильтрация поляризации излучения и т.д. Применение покрытий существенно улучшает параметры и характеристики разрабатываемых изделий, устройств и аппаратуры. Покрытия сложного элементного состава и архитектуры используются при создании оптических систем для электронной техники (дисплеев, оптических устройств обработки и хранения информации и т.д.), в архитектуре (светоотражающие, светопоглощающие и энергосберегающие селективные покрытия), производстве солнечных элементов и др. Как правило, получить композиционные покрытия, стехиометрический состав которых соответствует структуре распыляемой мишени, является сложной задачей.

Для осаждения покрытий применяются различные методы испарения, но при использовании сложных по химическому и элементному составу композиционных мишеней сталкиваются с трудностями получения мишеней больших геометрических размеров, поэтому в последнее время для формирования покрытий широко внедряются такие методы, как импульсное лазерное испарение [1–3], электронно-лучевое и резистивное испарение. Данные методы позволяют получать покрытия, используя в качестве источника материала мишени небольшого размера.

Перспективным направлением в технологии формирования покрытий является разработка новых материалов и технологии получения наноструктурированных покрытий, реализующих даже при небольших толщинах слоев механизмы плазмонного и экситон-плазмонного поглощения, что актуально в области создания конструкционных тонкопленочных материалов для оптоэлектроники. Покрытия оптических элементов, содержащие прозрачную матрицу с введенными в ее состав наночастицами металлов, находят применение в преобразовании солнечной энергии [4, 5], электронике [6] и катализе [7]. В настоящей работе выбор пленок состава SiO2:Cu° обусловлен тем, что при окислении меди образуются оксиды Cu2O и CuO [7]. Эти оксиды обладают не только способностью увеличивать поглощение в определенном, заданном оптическом диапазоне, но и характеризуются высокотемпературной сверхпроводимостью [8], что делает такие покрытия, особенно при сверхмалых толщинах (не более 100 нм), перспективными для применения в солнечных элементах. Как показано в [9], регулируя размеры наночастиц CuO и Cu2O, а также формируя кластеры на основе Cu- и Cu2O-частиц, можно управлять шириной запрещенной зоны. Преимуществами оксидов меди являются их низкая стоимость и химическая стойкость. Кроме того, пленки оксидов меди зарекомендовали себя в качестве чувствительного слоя газовых сенсоров для датчиков аммиака NH3, оксида азота NO2 и сероводорода H2S [10].

Цель настоящей работы – установление особенностей формирования структуры, фазового состава и свойств покрытий, получаемых методом импульсного лазерного испарения мишени SiO2:Cu° с разной концентрацией Cu°.

МАТЕРИАЛЫ И МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

Для формирования SiO2:Cu°-мишеней синтезировали золи на основе водной дисперсии пирогенного кремнезема марки А-380 (техническое название – аэросил) и нитрата меди (х.ч.): ТУ 6-09-3757-74 (Cu(NO3)2 × 3H2O, 99.6%).

Получение мишеней включало в себя проведение следующих операций.

На первом этапе исходный золь получали при ультразвуковом (УЗ) диспергировании (ν = 18 кГц) кремнезема марки А-380, что приводило к его однородному перемешиванию.

После этапа УЗ-обработки в полученный золь добавляли нитрат меди с различным массовым отношением, что позволило получить следующие молярные отношения нитрита меди (0.20, 0.30 и 0.40 моль) относительно 1 моля SiO2. После полного растворения нитрата меди проводили его стабилизацию: при нормальных условиях путем произвольного гелирования в пластиковых литьевых формах.

Сушили получившийся гель в электрическом термошкафу при t = 50–80°С (до образования состояния ксерогеля). Отжиг ксерогелей до формирования жесткого кремний-кислородного каркаса проводили в муфельной электропечи на воздухе при t = 800°С (время выдержки при указанной температуре составляло 1 ч). При этом получались ксерогельные заготовки структурно-фазового состава SiO2:CuO (согласно данным рентгенофазового анализа (РФА) [11]). Далее ксерогели размалывали в фарфоровой ступке до состояния микропорошков и методом одноосного прессования формировали в мишени диаметром 20 мм, толщиной 10 мм.

Отжиг полученных мишеней проводили в потоке осушенного водорода при t = 800°С (время выдержки – 1 ч, степень химической чистоты H2 соответствовала марке “ос.ч.”), в результате чего формировались композиционные мишени состава SiO2:Cu°.

Отметим, что для исключения попадания в заготовки загрязнений железа и никеля (из-за контакта микропорошка с поверхностью металлической пресс-формы) рекомендовано применение специальных вставок из фторопласта или замена некоторых частей (составных блоков) пресс-формы деталями, полностью изготовленными из этого полимерного материала [12].

Для получения покрытий использовали метод импульсного лазерного испарения, а в качестве источника лазерного излучения применяли лазер L-2137U+HG-5 (Лотисс-ТИИ, Беларусь). Диаметр пятна лазерного излучения на мишени составлял ~7 мм. Мишень испаряли импульсным излучением с длиной волны λ = 532 нм длительностью 6 нс, частотой следования импульсов 10 Гц и энергией в импульсе 448 мДж. Время испарения составило 40 мин.

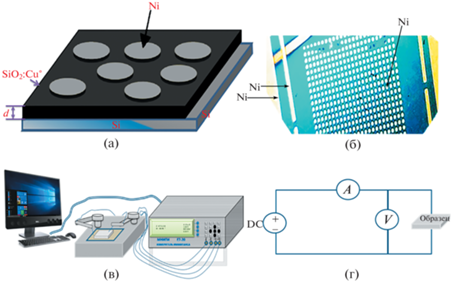

Покрытия осаждали на подложки из высоколегированного монокристаллического кремния ЭКЭС 0.01 (100) и кварца КВ. Схема экспериментальной установки для нанесения пленок методом импульсного лазерного распыления мишени представлена на рис. 1.

Рис. 1.

Схема экспериментальной установки для нанесения пленок методом импульсного лазерного распыления: 1 – лазер, 2 – кварцевый измеритель толщины, 3 – подложки, 4 – электронно-лучевой источник (в данной работе не использовался), 5 – электронный луч, 6 – мишень, 7 – расфокусированный лазерный луч, 8 – ионизационный манометр.

С целью изучения особенностей структуры, оптических и электрических свойств покрытий SiO2:Cu° были сформированы покрытия с тремя различными концентрациями меди (соотношение атомных масс – 5:1, 3.3:1, 3:1). Толщину и показатель преломления нанесенных слоев определяли с помощью лазерного эллипсометра ЛЭФ 747 (Россия). Пропускание (Т) и поглощение (А) для каждой пленки измеряли спектрофотометрическим методом при нормальном падении света в спектральном диапазоне 200–1100 нм с помощью спектрофотометра Cary 50 (Varian).

Коэффициент поглощения (α) для осажденных тонких пленок SiO2, SiO2:Cu° рассчитывали по уравнению

где k – значение показателя поглощения на определенной длине волны.Ширину запрещенной зоны определяли по краю собственного поглощения пленок [13]. Для случая прямых межзонных переходов зависимость между коэффициентом поглощения α и энергией фотонов E описывается уравнением

где A – константа, не зависящая от частоты, Eg – ширина запрещенной зоны. В идеальном случае при графическом представлении результатов в шкале α2(E) экспериментальные точки должны ложиться на прямую с наклоном A2, причем при α = 0 эта линия пересекает ось E в точке E = Eg.Для определения диэлектрических характеристик полученных пленок предварительно формировали структуру метал–оксид–полупроводник. Для этого на нанесенную пленку оксида кремния методом ионно-лучевого распыления через маску наносили верхний электрод из Ni (рис. 2). Площадь обкладки конденсатора составляла 0.096 мм2. Емкость и тангенс угла диэлектрических потерь определяли с помощью измерителя иммитанса Е7-20 на частотах 25–106 Гц. Значения диэлектрической проницаемости рассчитывали исходя из толщины диэлектрического слоя и емкости конденсаторной структуры по формуле [14]:

где С – емкость конденсатора, d – толщина слоя сегнетоэлектрика, ε0 = 8.85 × 10–12 Ф/м, S – площадь конденсатора.Поверхность и структуру по толщине покрытия полученных пленок исследовали методом сканирующей электронной микроскопии (СЭМ) (HITACHI S-4800). Рентгенодифракционные исследования проводили на автоматизированном дифрактометре GNR APD 2000 PRO с использованием монохроматического CuKα-излучения с высокой скоростью сканирования (1000°/мин) и высокой угловой воспроизводимостью (±0.0001°) с энергетическим разрешением <500 эВ. (G.N.R. S.R.L., Италия)

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

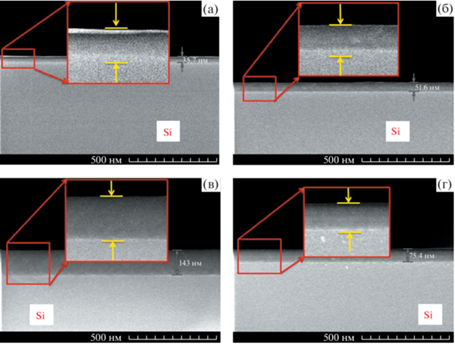

В табл. 1 приведены толщины полученных покрытий, определенные по сколу с использованием метода СЭМ. Как видим, показатель преломления покрытий зависит от концентрации меди и с ее ростом изменяется от 1.702 для чистого SiO2 до 2.287 при соотношении SiO2:Cu° (3 : 1).

Таблица 1.

Показатель преломления и толщины полученных пленок

| Состав мишени (соотношение концентраций, атомных масс) | Показатель преломления | Толщина, нм |

|---|---|---|

| SiO2 | 1.702 | 35.7 |

| SiO2:Cu° (5 : 1) | 1.760 | 51.6 |

| SiO2:Cu° (3.3 : 1) | 1.884 | 143 |

| SiO2:Cu° (3 : 1) | 2.287 | 75.4 |

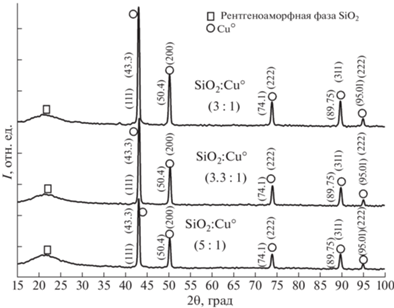

Результаты РФА сформированных золь-гель-методом мишеней приведены на рис. 3. Видно, что SiO2 в составе мишени находится в аморфном состоянии, а Cu° не зависимо от концентрации сохраняет моноклинную кристаллическую сингонию [15, 16] (углы дифракции 43.3°, 50.4°, 74.10°, 89.75°, 95.01° соответствуют атомным плоскостям (111), (200), (222), (311), (222) (карточка PDF № 85–1326 по каталогу JCPDS-Медный файл) [17].

На рис. 4 приведены СЭМ-изображения скола SiO2:Cu° пленки с различной концентрацией меди. Установлено, что в объеме пленки отсутствуют сколы, поры и разрушения. Пленка формируется с плотной и однородной структурой, что подтверждается показателем преломления. Высокие значения показателя преломления (табл. 1) свидетельствуют об отсутствии пор, а также о высокой степени однородности.

Рис. 4.

СЭМ-изображения скола пленки SiO2:Cu°: а – SiO2, б – 5Si : 1Cu, в – 3.3 Si : 1 Cu, г – 3Si : 1Cu.

Исследования вольт-амперных характеристик (ВАХ) показали, что для осажденных пленок наблюдается различие в поведении ВАХ на прямой и обратной ветвях (рис. 5). Это характерно для всех полученных (SiO2, SiO2:Cu°) покрытий. Также установлено, что проводимость пленки снижается c ростом концентрации меди в покрытии. Вероятно, это связано с ростом расстояния между наночастицами меди, находящимися в диэлектрической матрице SiO2.

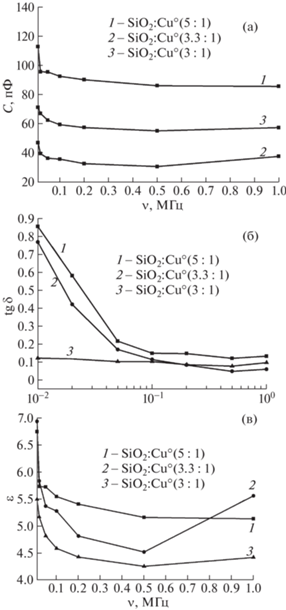

Результаты исследования электрофизических свойств пленок при разных частотах приведены на рис. 6. На частотах 10, 20, 50, 100, 200, 500, 1000 кГц получены значения емкости и тангенса угла диэлектрических потерь tgδ, а также вычислены значения диэлектрической проницаемости ε. Видно (рис. 6), что емкость уменьшается с ростом частоты и концентрации Cu° в составе пленки. Это может быть обусловлено с уменьшением диэлектрической прослойки (“раздела” проводник–диэлектрик) между кластерными зонами Cu°, связанными с их ростом до частиц более крупного размера при увеличении концентрации ионов меди.

Рис. 6.

Зависимость емкости, тангенса угла диэлектрических потерь и диэлектрической проницаемости для пленок SiO2:Cu° при разных частотах.

Спектральное поведение коэффициента пропускания T(λ) и поглощения A(λ) в зависимости от концентрации содержания Cu° в пленке и подложке (кварц марки К-1) приведено на рис. 7.

Рис. 7.

Спектры пропускания и поглощения пленок SiO2, SiO2:Cu° с разной концентрацией меди: а – поглощение, б – пропускание.

Установлено, что оптическое поглощение зависит от условий формирования покрытий и концентрации меди в объеме полученных слоев. При высоких концентрациях наблюдается незначительное увеличение поглощения в УФ-диапазоне спектра. В спектральном диапазоне 590–650 нм для пленок, полученных при распылении мишеней с высокой концентрацией меди (SiO2:Cu° – 3:1), наблюдается увеличение поглощения, свидетельствующее о появлении эффекта плазмонного поглощения (рис. 7) [18]. Отсутствие поглощения в этой области спектра при более низкой концентрации меди, возможно, связано с недостаточностью количества меди для формирования частиц и ее нахождением в атомарном состоянии, это подтверждается и данными по зависимости емкости от концентрации меди.

На рис. 8 приведены результаты определения ширины запрещенной зоны Eg по краю собственного поглощения.

Установлено, что оптическая ширина запрещенной зоны тонких пленок SiO2:Cu° изменяется от 2.5 до 3.3 эВ в зависимости от концентрации меди. Увеличение запрещенной зоны с ростом концентрации меди может быть связано с уменьшением концентрации носителей заряда и сдвигом Бурштейна–Мосса [17, 19]. Полученные результаты указывают на снижение проводимости пленок и находятся в хорошем соответствии с результатами определения электрических свойств. По-видимому, увеличение концентрации ионов меди в матрице может приводить к формированию в пленке наночастиц меди, приводящему к росту поглощения в диапазоне 590–650 нм, а также увеличению между частицами диэлектрических промежутков за счет обволакивания диэлектрической матрицей SiO2 полученных наночастиц. В пользу такого предположения говорит тот факт, что на спектрах пропускания пленок с высокой концентрацией (рис. 7б) появляется область поглощения в интервале 590–650 нм, свидетельствующая о плазмоном эффекте, связанном с появлением наночастиц Cu° сферической формы [20].

ЗАКЛЮЧЕНИЕ

Методом импульсного лазерного испарения мишеней состава SiO2:Cu° получены тонкие пленки SiO2:Cu°. Мишени синтезированы золь-гель-методом, в качестве исходных материалов были выбраны микропорошки пирогенного кремнезема, содержащие соединения меди. Проведены исследования структуры, электрических и оптических свойств сформированных пленок в зависимости от концентрации меди. Анализ частотной зависимости диэлектрической проницаемости (ε) пленок SiO2:Cu° показал снижение ε в интервале 10 кГц–1 МГц. На основании анализа оптических параметров полученных пленок высказано предположение, что при высокой концентрации Cu° в пленке формируются изолированные наночастицы меди сферической формы, о чем свидетельствуют увеличение оптической ширины запрещенной зоны с 2.5 до 3.3 эВ и появление в спектре пропускания поглощения в области 590–650 нм, свидетельствующего о плазмоном эффекте. Полученные пленки с концентрацией меди 0.4 мас. % перспективны для использования для солнечных элементов, поскольку характеризуются оптическим поглощением в диапазоне от 590 до 650 нм.

Работа выполнена в рамках заданий 2.2.6 ГПНИ “Конвергенция-2025” (подпрограмма “Микромир, плазма и Вселенная”) и 2.15 ГПНИ “Материаловедение, новые материалы и технологии” (подпрограмма “Наноструктурные материалы, нанотехнологии, нанотехника”), финансируемых из средств республиканского бюджета по государственным программам научных исследований на 2021–2025 г. в Республике Беларусь.

Список литературы

Берлин Е.В., Двинин С.А., Сейдман Л.А. Вакуумная технология и оборудование для нанесения и травления тонких пленок. М.: Техносфера, 2007. 176 с.

Лучинин В.В., Савенко А.Ю. // Наноразмерные ионно-лучевые технологии. Нанотехнология: физика, процессы, диагностика. М.: Физматлит, 2006. С. 284.

Иванов А., Смирнов Б. // Наноиндустрия. 2012. № 6. С. 28.

Chen J., Yu Q., Cui X. et al. // J. Mater. Chem. C. 2019. V. 38. № 7. P. 11710.

Amrut S., Lanje S., Satish J.Sh. et al. // Adv. Appl. Sci. Res. 2010. № 1. P. 36.

Barth S., Harnagea C., Mathur S., Rosei F. // Nanotechnology. 2009. № 20. P. 1.

Коршунов А.В., Ильин А.П. // Известия Томского политехнического университета. 2008. Т. 313. № 3. С. 5.

Naddaf M., Mrad O., Al-Zier A. // Appl. Phys. A. 2014. V. 115. № 4. P. 1345.

Аскарулы К., Ауелбекова Ф.А. // Наука, техника и образование. 2017. № 6. С. 64.

Матюшкин Л.Б., Решетникова А.А., Андронов А.О. и др. // Физика и техника полупроводников. 2017. Т. 51. Вып. 5. С. 615.

Аль-Камали М.Ф.С.Х., Алексеенко А.А., Титенков О.А. // Проблемы физики, математики и техники. 2020. № 3 (44). С. 7.

Алексеенко А.А., Аль-Камали М.Ф.С.Х., Титенков О.А. // Вестник ГГТУ им. П.О. Сухого: научно-практический журнал. 2020. № 3–4. С. 40.

Садовников С.И., Кожевникова Н.С., Ремпель А.А. // Физика и техника полупроводников. 2010. Т. 44. № 10. С. 1394.

Вилья Н., Голосов Д.А., Нгуен Т.Д. // Докл. БГУИР. 2019. № 5 (123) С. 87.

Phul R., Kaur Ch., Farooq U., Ahmad T. // Mater. Sci. Eng. Int. J. 2018. № 2 (4). P. 90. https://doi.org/10.15406/mseij.2018.02.00040

Dong Y., Wang K., Tan Y. et al. // Nanoscale Res. Lett. 2018. V. 13. № 119. P. 1. https://doi.org/10.1186/s11671-018-2543-0

Theivasanthi T., Alagar M. // Arch. Phys. Res. 2010. № 1 (2). P. 112.

Достанко А.П., Агеев О.А., Голосов Д.А. и др. // Физика и техника полупроводников. 2014. Т. 48. Вып. 9. С. 1274.

Gurin V.S., Alexeenko A.A. // Int. J. Nanosci. 2019. V. 18. № 3–4. id. 1940021.

Zhou B., Liu Zh., Piliptsou D.G. et al. // Diam. Relat. Mater. 2016. V. 69. P. 191.

Дополнительные материалы отсутствуют.

Инструменты

Российские нанотехнологии