Неорганические материалы, 2022, T. 58, № 11, стр. 1237-1242

Закономерности синтеза слюдокристаллического материала на основе фторфлогопита в атмосферных условиях

А. Р. Качин 1, *, В. Э. Лорян 1, **

1 Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова

Российской академии наук

142432 Московская обл., Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: kachin@ism.ac.ru

** E-mail: loryan@ism.ac.ru

Поступила в редакцию 28.01.2022

После доработки 11.10.2022

Принята к публикации 13.10.2022

- EDN: YDOCNI

- DOI: 10.31857/S0002337X22110069

Аннотация

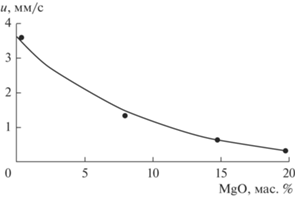

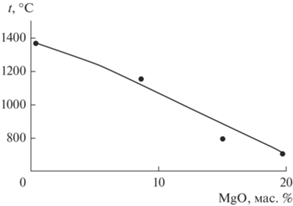

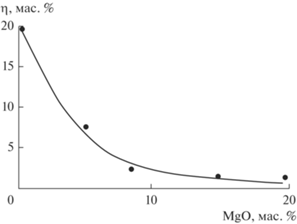

В работе исследованы закономерности горения смесей, используемых для синтеза слюды на основе фторфлогопита, с различным содержанием оксида магния. Синтез проводили в атмосферных условиях с использованием минерального сырья. Исходные смеси SiO2 + Mg + MgO + Al + Na3AlF6 + KClO4 при различном соотношении компонентов сжигали в кварцевых стаканчиках диаметром 23 и высотой 60–70 мм. Исследованы зависимости скорости, температуры горения и величины выброса (потери массы) реакционной смеси от содержания оксида магния в исходной смеси. Установлено, что с увеличением содержания MgO в исходной смеси до ~19% скорость горения уменьшается от 3.5 до 0.5 см/с, а температура горения – от 1400 до 700οС, при этом потери массы реагирующей смеси уменьшаются до 2%. Исследованы структура и состав синтезированного материала. Определено соотношение реагентов, позволяющее синтезировать материал на основе фторфлогопита. Синтезирован материал на основе калий-натриевого фторфлогопита состава КMg2.75Si3.5Al0.5O10F2–Na4Mg6Si4Al4O20F4.

ВВЕДЕНИЕ

В природе слюда образуется либо из силикатного расплава (магмы), либо из горячих водных растворов при высоких или сверхвысоких давлениях [1]. По химическому составу выделяют алюминиевые, магнезиально-железистые и литиевые слюды. Флогопит – калиймагниевая слюда – относится к магнезиально-железистым слюдам, является минералом класса силикатов и соответствует формуле KMg3[Si3AlO10](F,OH)2. Фторфлогопит образуется при замене гидроксила OH на F и имеет формулу KMg3(Si3AlO10)F2.

Впервые фторфлогопит был синтезирован из расплава К.Д. Хрущовым в 1887 году [2]. Метод синтеза слюд под атмосферным давлением разработан П.Д. Григорьевым. Была получена синтетическая слюда, которая морфологически не отличается от природной, но по своим качествам значительно ее превосходит [3]. Материал обладает достаточно высокой химической и термической стойкостью, легко обрабатывается на металлорежущих станках [4], изделия из него способны работать в среде агрессивных движущихся расплавов цветных металлов [5, 6].

Титаномагниевые сплавы, широко востребованные авиационной промышленностью, получают в основном методом электролиза. Используемые промышленные материалы для производства футеровок электролизеров не в полной мере удовлетворяют требованиям магниевого производства как по качеству продукта, так и по техническим параметрам оборудования [7]. Быстрый износ футеровок электролизеров не позволяет существенно повысить их производительность, качество производимого магния и сплавов на его основе.

Возросший интерес исследователей и компаний производителей титаномагниевых сплавов к проблеме фторфлогопита основан не только на уникальных свойствах материала, позволяющего существенно увеличить срок службы электролизера, но и на перспективе создания современной промышленной технологии синтеза и производства изделий из фторфлогопита [8–11].

В производстве цветных металлов, при температурах около 1000°C, применяются синтетические материалы на основе фторфлогопита KMg3[Si3AlO10]F2, которые получают путем пирогенного синтеза кристаллизацией их из расплавов [12–14] с последующей механической обработкой рабочей поверхности, а также путем гидротермального синтеза. Гидротермальный синтез требует определенного подбора шихтовых составов из-за различного растворения в воде некоторых компонентов и возможной гидратации составляющих оксидов, кроме того, высокие температуры синтеза при наличии паров воды приводят к повышению давления в закрытых системах.

При получении искусственной слюды ее кристаллизацией из расплава даже значительные отклонения от стехиометрического состава в расплаве не препятствуют кристаллизации в основном фторфлогопита [4].

Во фторфлогопитах возможна гомо- и гетеровалентная замена иона K+ на ионы щелочных и щелочноземельных металлов (Na+, Li+, Rb+, Ca2+, Cs+, Sr2+, Ba2+) [4, 12]. Сорбционные свойства модифицированных алюмосиликатов [15–17], совместно с возможностью синтеза в зоне горения пористых продуктов, позволяют применять такие материалы для решения проблемы иммобилизации ядерных отходов.

Пористые материалы слюдокристаллической структуры способны работать в качестве фильтров-мембран для очистки жидкостей и технологических газов от дисперсных микропримесей, в частности водопроводной воды [18, 19].

Возможность синтеза слюдокристаллических материалов на основе фторфлогопита с использованием энергетической добавки в режиме горения в атмосферных условиях показана авторами [20, 21]. Определены условия, позволяющие проводить синтез фторфлогопитов с плавлением конечного продукта в волне горения и без плавления.

Известно, что жидкотекучесть существенно влияет на процесс формирования отливок. Литейные свойства силикатных расплавов типа петрургических существенно зависят от влияния отдельных оксидов на их гомогенность. Так, оксид магния, с одной стороны, способствует разрыву кремнекислородных комплексов и тем самым снижает вязкость расплава, с другой – введение больших количеств оксида магния осложняет процесс получения однородного расплава [3].

Цель настоящей работы – поиск составов исходных смесей, содержащих оптимальное количество оксида магния, способствующего стабилизации процесса синтеза (горения), для формирования заданного состава целевого продукта.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве реагентов в экспериментах использовали кварцевый песок (SiO2) с размером частиц менее 50 мкм, алюминий ПАД-1, магний МПФ-3.

В качестве источника фтора использовали криолит технический (Na3AlF6) марки КП, энергетическая добавка – перхлорат калия (KClO4) квалификации “ч.” и оксид магния (MgO) “ч”. Для синтеза фторфлогопита использовали исходную смесь со следующим соотношением компонентов (мас. %):

В результате сгорания этой смеси получали плавленый продукт. Агрегатное состояние вещества в волне горения в смесях с высоким содержанием энергетической добавки можно изменять путем замены Mg на MgO при сохранении количества магния в исходной смеси. С увеличением содержания MgO в исходной смеси температура горения смеси понижается, что приводит к изменению фазового состава синтезированного материала.

В исходную смесь вводили оксид магния в соотношении 1 : 1.66, т.е. 1 г магния заменяли на 1.66 г оксида.

Фазовый состав продукта определяли с помощью дифрактометра ДРОН-3М (CuKα-излучение). Для уточнения использовались структурные данные идентифицированных фаз, приведенные в Crystallography Open Database.

Синтез проводили на воздухе при атмосферном давлении в кварцевых стаканчиках с внутренним диаметром 23 мм, высотой 60–70 мм. Плотность засыпки составляла ~1.2–1.3 г/см3. Инициирование реакции осуществляли с помощью вольфрамовой спирали.

В экспериментах регистрировали: скорость и температуру горения в зависимости от содержания оксида магния в исходной смеси, величину выброса (η) смеси при горении, полагая, что в процессе горения выбрасывается только реагирующая смесь. Величину выброса определяли по формуле

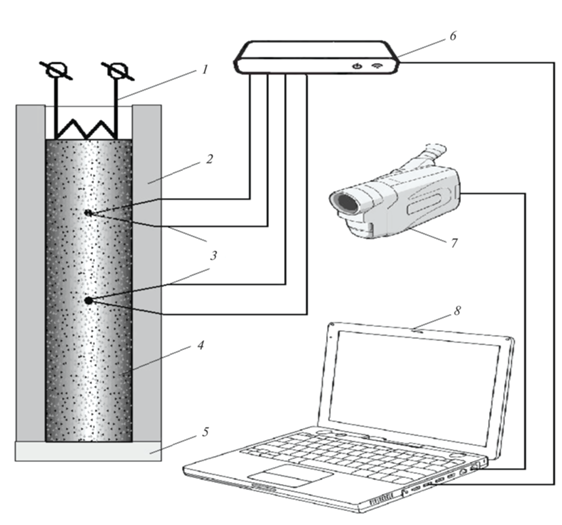

Температуру и скорость горения измеряли с помощью вольфрам-рениевых термопар (ВР20/ВР5) толщиной 100 мкм c преобразованием сигнала через АЦП QMBox и выводом на компьютер (рис. 1). Термопары располагались на расстоянии 2 см на глубине ~5 мм.

Рис. 1.

Схема эксперимента: 1 – вольфрамовая спираль, 2 – кварцевая оболочка, 3 – термопара, 4 – насыпной образец, 5 – бумажное донышко, 6 – температурный регистратор, 7 – цифровая видеокамера, 8 – компьютер.

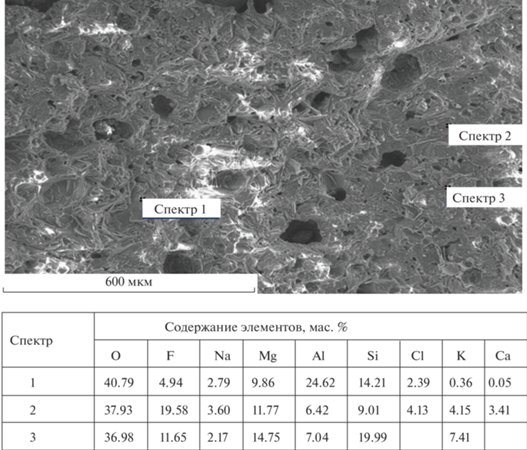

Количественный элементный состав материала определяли с помощью автоэмиссионного сканирующего микроскопа сверхвысокого разрешения Zeiss Ultra Plus с системой рентгеновского микроанализа INCA 350 Oxford Instruments.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Процесс горения смесей в атмосферных условиях сопровождается диспергированием реагирующего вещества, обусловленным расширением образующихся в процессе горения газов. В исследуемых смесях, содержащих до ~19.0% MgO, фронт горения распространяется стабильно. При увеличении содержания MgO свыше ~20% происходит затухание образцов.

На рис. 2 представлена зависимость скорости горения смеси от содержания оксида магния в исходной смеси при эквивалентной замене магния на его оксид. Так, в точке “0” содержание Mg в смеси составляет 19.3 мас. %, а MgO – 0 мас. %, а в точке ~“19%” содержание Mg составляет ~4.0 мас. %, а содержание MgO ~19 мас. %.

Результаты измерения температуры процесса при замене магния на его оксид представлены на рис. 3. Видно, что температура горения с увеличением содержания MgO в смеси уменьшается практически вдвое: от ~1400 до ~700°С.

Влияние содержания MgO в исходной смеси на величину выброса при горении представлено на рис. 4. Видно, что при содержании оксида магния в смеси свыше 10% величина выброса уменьшается на порядок и процесс протекает практически без потерь реагирующего вещества.

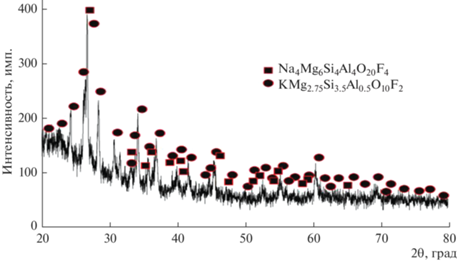

Согласно данным рентгенофазового анализа (рис. 5), был синтезирован продукт на основе калий-натриевого фторфлогопита состава: Na4Mg6Al4Si4O20F4 с моноклинной решеткой (пр. гр. C) и KMg2.75Si3.5Al0.5O10F2 с моноклинной решеткой (пр. гр. C2/m).

Сравнение межплоскостных расстояний фаз в исследуемом образце с табличными данными возможно только на основе трех отражений (табл. 1 ), т.к. на остальные накладываются отражения примесных фаз.

Таблица 1.

Сравнение межплоскостных расстояний фаз

| 2θ град | d, Å | hkl | ||

|---|---|---|---|---|

| эксп. | картотека | эксп. | картотека | |

| 22.7400 | 22.7372 | 3.9103 | 3.9077 | 111 |

| 24.4000 | 24.4230 | 3.6479 | 3.6416 | $\bar {1}$12 |

| 52.6600 | 52.6382 | 1.7380 | 1.7373 | 134 |

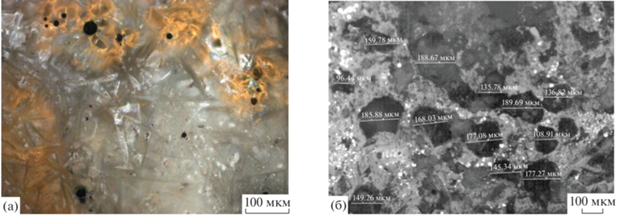

При малом содержании оксида магния в исходной смеси образуется плавленый продукт, при большом – пористый (рис. 6). На рис. 7 представлены результаты микроанализа синтезированного фторфлогопита.

ЗАКЛЮЧЕНИЕ

Установлены зависимости параметров процесса горения смесей SiO2 + Mg + MgO + Al + Na3AlF6 + + KClO4 для синтеза фторфлогопита в атмосферных условиях от содержания MgO в исходной смеси.

Показано, что в зависимости от содержания оксида магния исследуемые смеси горят со скоростью 0.5–3.5 мм/с при температуре 700–1400οС соответственно. Величина выброса смеси при этом снижена до ~2 мас. %.

Синтезирован материал на основе калий-натриевого фторфлогопита состава КMg2.75Si3.5Al0.5O10F2 – Na4Mg6Si4Al4O20F4.

Список литературы

Лейзерзон М.С. Синтетическая слюда. М.-Л.: Государственное энергетическое издательство, 1962. 192 с.

Ямзин И.И. Искусственная слюда // Записки всесоюзного минералогического общества. Ч. LXXXI. 1952. № 3. С. 224–231.

Липовский И.Е., Дорофеев В.А. Основы петрургии. М.: Металлургия, 1972. С. 24–27, 204–205.

Тресвятский С.Г., Пархоменко М.А., Кондратенко А.Д. Исследования в области получения микрокристаллических материалов слюдоподобной структуры // Изв. АН СССР. Неорган материалы. 1965. Т. 1. № 4. С. 449–459.

Хан Б.Х. Проблемы производства и использования каменного литья в народном хозяйстве // Проблемы каменного литья. Киев: Наук. думка, 1975. Вып. 3. С. 3–22.

Руженцева М.К., Малявин А.Г., Дуговская Е.С., Кондратенко А.Д. Взаимодействие литого слюдокристаллического материала с расплавами цветных металлов. Киев: Наук. думка, 1975. Вып. 3. С. 182–188.

Мужжавлев К.Д., Щеголев B.H., Афанасьева A.C., Bасильев A.В., Рябухин Ю.М. Новый принцип компоновки электродов в магниевых бездиафрагменных электролизерах // Цв. металлы. 1980. № 1. С. 76–78.

Игнатов М.Н., Шундиков Е.Н., Шундиков Н.А., Николаев М.М., Игнатова А.М. Технологический процесс производства отливок из фторфлогопита. Современные организационные, технологические и конструкторские методы управления качеством. Пермь: Перм. гос. техн. ун-т, 2006. С. 47–52.

Игнатова А.М., Николаев М.М., Ханов А.М., Шундиков Н.А. Производство фторфлогопита и его применение в цветной металлургии // Сб. докл. I Междунар. конф. “Цветные металлы Сибири”. Красноярск, 2009. С. 415–416.

Игнатова А.М., Юдин М.В. Промышленные испытания магниевых электролизеров с футеровкой из литого слюдокристаллического материала фторфлогопитового типа // Вестн. ПНИПУ. Хим. технология и биотехнология. 2019. № 3. С. 109–129. https://doi.org/10.15593/2224-9400/2019.3.10

Юдин М.В. Разработка технологии и составов для получения литого слюдокристаллического материала коррозионностойкого в магнезиально-щелочных расплавах: Дис. … канд. техн. наук. Томск. 2020. 182 с.

Путилин Ю.М., Белякова Ю.А., Голенко В.П., Горбунов Л.В., Давыдченко А.Г., Иванов В.Ф., Полянский Е.В., Самойлович М.И., Смирнова С.А., Шабалтай А.А., Яроцкая Е.Г., Яроцкий В.Г. Синтез минералов. М.: Недра, 1987. Т. 2. С. 5–81.

Голенко В.П., Матвеев С.И. Пирогенный синтез фторфлогопита из природных слюд // Изв. АН СССР. Неорган. материалы. 1979. Т. 15. № 11. С. 2045–2046.

Юдин М.В., Николаев М.М., Игнатова А.М., Игнатов М.Н. Функциональная и технологическая схема производства фторфлогопитовых изделий // Вестн. ПНИПУ. Машиностроение, материаловедение. 2017. Т. 19. № 2. С. 118–132. https://doi.org/10.15593/2224-9877/2017.2.09

Гордиенко П.С., Ярусова С.Б., Буланова С.Б., Шабалин И.А., Курявый В.Г. Использование синтетического алюмосиликата для сорбции ионов цезия // Хим. технология. 2013. Т. 14. № 3. С. 185–192.

Гордиенко П.С., Ярусова С.Б., Шабалин И.А., Железнов В.В., Зарубина Н.В., Буланова С.Б. Сорбционные свойства наноструктурированного алюмосиликата калия // Радиохимия. 2014. Т. 56. № 6. С. 518–523.

Гордиенко П.С., Ярусова С.Б., Шабалин И.А., Сомова С.Н. Сорбция ионов Cs+ из морской воды наноструктурированным алюмосиликатным сорбентом // IV Междунар. конф. по химической технологии. Ереван. 2015. С. 31–34.

Уваров В.И., Лорян В.Э., Качин А.Р., Боровинская И.П., Шустов В.С., Цодиков М.В., Федотов А.С. Формирование мембран на основе материалов слюдоподобной структуры с использованием процессов горения // Неравновесные процессы. Т. 1. Кинетика и плазма. М.: Торус Пресс, 2018. С. 287–293. ISBN 978-5-94588-246-1. https://doi.org/10.30826/NEPCAP2018-1-32

Uvarov V.I., Alymov M.I., Kachin A.R., Loryan V.E., Shustov V.S., Fedotov A.S. and Tsodikov M.V. SHS Membranes Based on Materials of Mica-Like Structure // IOP Conf. Ser.: Mater. Sci. Eng. 2019. V. 558. P. 012053. https://doi.org/10.1088/1757-899X/558/1/012053

Лорян В.Э., Качин А.Р., Уваров В.И. Синтез в режиме горения слюдокристаллических материалов на основе фторфлогопита с использованием минерального сырья и отходов алюминиевого производства // Перспективные материалы. 2017. № 2. С. 72–78.

Kachin A.R., Loryan V.E., Khomenko N.Yu. Combustion Synthesis of KMg2.75Si3.5Al0.5O10F2–Na4Mg6Si4Al4O20F4 Composite from SiO2–Mg–MgO–Al–Na3AlF6–KClO4 Mixtures in Open Air: Influence of MgO Addition // Int. J. Self-Propag. High-Temp. Synth. 2020. V. 29. № 4. P. 238–240.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы