Неорганические материалы, 2022, T. 58, № 12, стр. 1370-1376

Влияние Al на фазовый состав, микроструктуру и свойства СВС-композитов на основе системы Ti–B

Ю. В. Богатов 1, В. А. Щербаков 1, *, Д. Ю. Ковалев 1, А. Е. Сычев 1

1 Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова

Российской академии наук

142432 Московская обл., Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: vladimir@ism.ac.ru

Поступила в редакцию 18.05.2022

После доработки 13.07.2022

Принята к публикации 20.07.2022

- EDN: DSWUGQ

- DOI: 10.31857/S0002337X2212003X

Аннотация

Изучено влияние малой добавки алюминия на фазовый состав, микроструктуру и физико-механические характеристики металлокерамического композита на основе системы Ti–B, полученного методом СВС-компактирования. Показано, что добавка алюминия в количестве 2 мас. % повышает содержание TiB2 и α-Ti в структуре композитов. Оценка параметров ячейки титана по методу Ритвельда (пакет Jana2006) показала, что при совокупном легировании кислородом и алюминием происходит уменьшение объема ячейки титана и стабилизация α-Ti. Композиты, легированные Al, вследствие повышенного содержания Ti-связки, обладают более высокой прочностью при сжатии и низкой микротвердостью (HV).

ВВЕДЕНИЕ

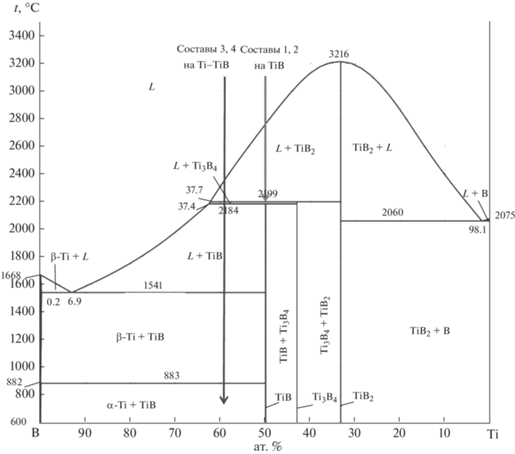

Металлокерамические композиты на основе системы Ti–B обладают высокой твердостью, жаропрочностью, износостойкостью, высокими электро- и теплопроводностью в сочетании с низким удельным весом [1–5] и широко используются в различных областях техники: ракетостроении, авиационной технике, автомобильной промышленности и медицине [6–8]. Эффективным методом получения этих композитов является прессование в режиме самораспространяющегося высокотемпературного синтеза (СВС-компактирование) [9]. Экзотермическое взаимодействие в системе Ti–B происходит в широком интервале содержания бора: от 8.3 до 56 мас. % [10]. Несмотря на возможность горения реакционной смеси при широком изменении соотношения титана и бора, на основе этой системы был разработан один металлокерамический композит – твердый инструментальный материал (СТИМ-4) с мольным содержанием бора 0.4–0.6 [11, 12]. При мольном содержании бора в реакционной смеси Ti + B от 0.4 до 1.0, согласно [4, 5, 12], фазовый состав композитов соответствует диаграмме Ti–B [13] (рис. 1). Механическая активация (МА) порошков Ti + 18.5 мас. % B приводит к изменениям фазового состава металлокерамических композитов [14, 15]. Без МА основными фазами являлись TiB с размером частиц 30–50 мкм и Ti. После МА СВС-композит состоит из TiB2 с размером зерен менее 2 мкм и Ti. Основной причиной формирования неравновесного фазового состава в композитах TiB2–Ti может являться повышение содержания примесей O и N. Кислород и азот, являясь примесями внедрения, повышают температуру полиморфного превращения Ti [16]. Увеличение концентрации O и N в титановой связке после МА стабилизирует диборид титана в структуре СВС-композита. Недостатками легирования титановой связки в композитах Ti–B кислородом и азотом является снижение пластичности титана и увеличение хрупкости композита. Таких недостатков можно избежать при использовании Al в качестве легирующего элемента. Алюминий повышает пластичность, прочность, жаропрочность, модуль упругости титана, уменьшает склонность к водородной хрупкости [17].

Целью работы является исследование влияния Al на фазовый состав, микроструктуру и механические свойства металлокерамических композитов на основе системы Ti–B.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Реакционные смеси готовили с использованием порошков титана, алюминия и бора. Характеристики исходных порошков представлены в табл. 1.

Таблица 1.

Характеристики исходных порошков

| Реагент | Марка порошка | Содержание, мас. % | d, мкм | |

|---|---|---|---|---|

| Ti | ПТМ | ТУ 14-22-57-92 | 99 | 45 |

| Al | АСД-1 | ТУ 14-22-592 | 99.7 | 40 |

| B | Бор аморфный | ТУ 113-12-132-83 | 93 | 0.2 |

В качестве объектов исследования выбраны две смеси (без Al), составы которых рассчитывали на образование однофазного (TiB) или двухфазного (TiB и Ti) продукта. Для модификации фазовых составов в смеси вводили 2 мас. % Al. Составы реакционных смесей представлены в табл. 2.

Таблица 2.

Состав и параметры горения реакционных смесей

| Смесь | Состав, мас. % | Uг, см/с | tг, °С | ||

|---|---|---|---|---|---|

| Ti | B | Al | |||

| 1 | 81.5 | 18.5 | – | 5.0 | 2100 |

| 2 | 79.9 | 18.1 | 2 | 5.0 | 2050 |

| 3 | 87.5 | 12.5 | – | 1.5 | 1650 |

| 4 | 85.75 | 12.25 | 2 | 1.6 | 1600 |

Реакционные смеси готовили следующим образом. Смеси 1 и 3 смешивали в стальной шаровой мельнице объемом 2.5 л при скорости вращения барабана 60 об./мин и массовом соотношении шихты и шаров 1 : 4 в течение 20 ч. Для получения смесей 2 и 4 в приготовленные смеси 1 и 3 добавляли порошок Al и дополнительно смешивали в течение 10 ч в тех же условиях. Материал шаров – сталь ШХ15, диаметр шаров – 25 мм. Образцы массой 100 г и диаметром 58 мм прессовали из смесей 1–4 под давлением 20 МПа до относительной плотности 0.62–0.65.

Прессованные образцы помещали в реакционную пресс-форму в окружении теплоизолятора из кварцевого песка дисперсностью 200–500 мкм. Крупнодисперсный теплоизолятор обеспечивал удаление примесного газа, выделяющегося в волне горения, и квазиизостатическое прессование конечного продукта. Реакцию горения инициировали раскаленной электрическим током вольфрамовой спиралью на цилиндрической поверхности образца. После завершения горения горячий продукт выдерживали под давлением 100 МПа в течение 10 с. Получение композитов методом СВС-компактирования описано в [9].

Температуру (tг) и скорость горения (Uг) в условиях технологической схемы СВС-компактирования измеряли с помощью вольфрам-рениевых термопар диаметром 200 мкм по методике [18]. Сигналы термопар регистрировали аналого-цифровым преобразователем c частотой регистрации 1 кГц. Полученные значения Uг и tг усредняли по результатам трех экспериментов. Ошибка измерений не превышала 3%.

Предел прочности при сжатии определяли с помощью универсальной испытательной машины Instron-1195 на образцах размером 5 × 5 × 8 мм при скорости нагружения 2 мм/мин. Рентгенофазовый анализ (РФА) синтезированных композитов проводили на дифрактометре ДРОН-3 (CuKα-излучение) с использованием порошковой базы данных PDF-2. Количественный РФА проводился методом Ритвельда (пакет Jana2006) [19]. В качестве исходной модели для уточнения использовались структурные данные идентифицированных фаз, приведенные в Crystallography Open Database [20]. Уточнялись профильные параметры рефлексов, фон, параметры элементарной ячейки, текстура и содержание фаз.

Микроструктуру и элементный состав композитов исследовали на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения Zeiss Ultra Plus с системой рентгеновского микроанализа INCA Energy 350 XT. Средний размер структурных составляющих в композитах определяли методом хорд по выборке не менее 150 зерен [21]. Микротвердость композитов по Виккерсу измеряли на твердомере ПМТ-3 (вдавливание четырехгранной алмазной пирамидки с нагрузкой 1 Н) согласно ГОСТ 2999-75.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Параметры горения и фазовый состав композитов. В табл. 2 представлены параметры горения образцов, спрессованных из смесей 1–4. Видно, что скорость (Uг) и температура горения (tг) образцов, прессованных из смесей 1 и 2, выше по сравнению с образцами из смесей 3 и 4 вследствие более высокого содержания бора. Добавка 2 мас. % Al не приводит к существенным изменениям параметров горения смесей.

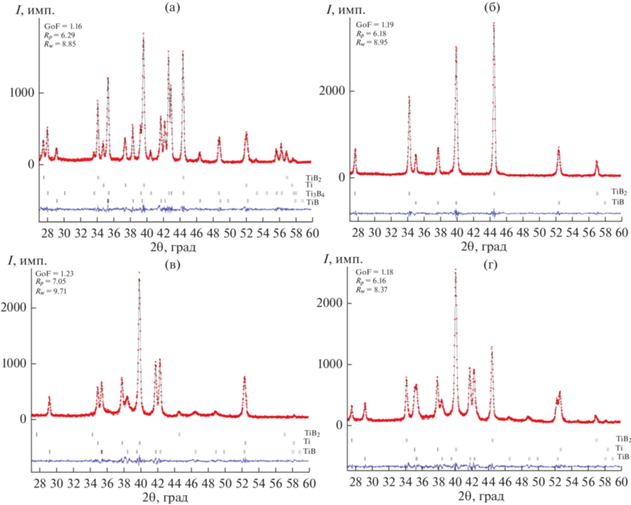

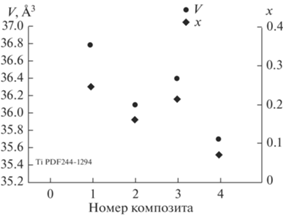

На рис. 2 представлены дифрактограммы синтезированных композитов. По данным РФА, в зависимости от соотношения титана и бора композиты содержат Ti, TiB, Ti3B4 и TiB2 (табл. 3). Рефлексы Ti во всех композитах существенно смещены в область меньших углов, что указывает на увеличение параметров элементарной ячейки Ti по сравнению со стандартным значением, представленным в базе PDF2. Из данных табл. 4 видно, что композиты 1 и 3 содержат титан с наибольшим объемом элементарной ячейки (рис. 3). Можно предположить, что при сохранении гексагональной структуры объем ячейки титана зависит от содержания в ней атомов кислорода, бора и алюминия. Отметим, что влиянием атомов бора можно пренебречь из-за ничтожно малой растворимости бора в титане (0.003–0.005 мас. %). Влияние кислорода может быть более значительным, т.к. он образует с титаном растворы внедрения состава TiOx (х = 0–0.5) с сохранением структурного типа Ti и понижением симметрии его кристаллической структуры.

Таблица 3.

Содержание структурных составляющих в композитах

| Композит | С, мас. % | |||

|---|---|---|---|---|

| TiB2 (P6/mmm) |

TiB (Pnma) |

Ti3B4 (Immm) |

TiOx (P$\bar {3}$1c) |

|

| 1 | 15 | 40 | 29.2 | 15.8 |

| 2 | 57.6 | 0 | 0 | 42.4 |

| 3 | 1.1 | 73.6 | 0 | 25.3 |

| 4 | 17.3 | 52 | 0 | 30.7 |

Таблица 4.

Параметры элементарной ячейки фазы TiOх в композитах

| Композит | х | Пр. гр. | a, Å | c, Å | V, Å3 |

|---|---|---|---|---|---|

| Ti, PDF2 44-1294 | 0 | P63/mmc | 2.9505 | 4.6826 | 35.3 |

| 1 | 0.33 | P$\bar {3}$1c | 2.9745(1) | 4.7980(3) | 36.8 |

| 2 | 0.24 | 2.9578(3) | 4.7677(6) | 36.1 | |

| 3 | 0.3 | 2.9693(2) | 4.7626(4) | 36.4 | |

| 4 | 0.12 | 2.9467(4) | 4.7451(7) | 35.7 |

Состав и параметры ячейки α-Ti уточняли по методу Ритвельда, используя стуктурные данные Ti3O (PDF2 000-73-1583), известную пр. гр. P$\bar {3}$1c и параметры элементарной ячейки, близкие к полученным экспериментальным значениям. Анализ заселенности позиций атомов кислорода в Ti3O показал, что содержание кислорода (x) симбатно изменению метрики и объема (V) элементарной ячейки TiOx (табл. 4). Полученные результаты указывают на то, что объем элементарной ячейки TiOx в легированных композитах 2 и 4 меньше, чем в нелегированных 1 и 3. Уменьшение содержания кислорода в α-Ti, по-видимому, связано с образованием оксида алюминия. Однако низкое содержание затрудняет определение оксида алюминия в композите. Важно отметить, что небольшая добавка алюминия позволяет значительно увеличить содержания в композитах α-Ti и TiB2 (табл. 3).

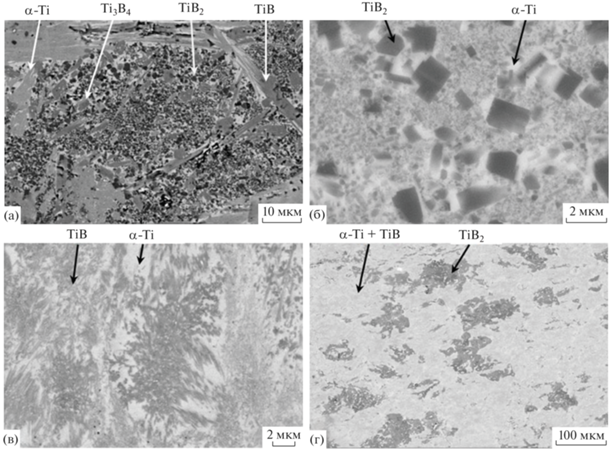

Микроструктура металлокерамических композитов. Легирование алюминием изменяет не только фазовый состав, но и микроструктуру композитов. На рис. 4 представлена микроструктура синтезированных композитов. Видно, что композит 1 содержит зерна TiB игольчатой формы длиной 20–50 мкм, зерна Ti3B4 размером 5–10 мкм и зерна TiB2 размером 0.5–2.0 мкм (рис. 4а). Зерна боридных фаз окружены титановой связкой. Легированный алюминием композит 2 содержит только одну боридную фазу – TiB2 с размером зерен 0.1–2.0 мкм (рис. 4б). Композит 3 содержит фазы Ti и TiB с размером частиц 0.1–1.0 мкм (рис. 4в). В легированном композите 4 формируется дополнительная по отношению к композиту 3 фаза – TiB2. На рис. 4г видно, что частицы TiB2 с размером менее 1 мкм образуют агломераты размером ≈100 мкм.

Анализ показал, что легирование алюминием приводит к изменению фазового состава и размера структурных составляющих. Добавка Al к смеси 1, рассчитанной на синтез моноборида титана TiB, приводит к формированию композита 2, содержащего α-Ti и TiB2.

Композит 3 содержит фазы Ti, TiB и минимальное (~1 мас. %) количество TiB2 (табл. 3). При содержании 12.5 мас. % бора фазовый состав композита 3 является равновесным и соответствует диаграмме состояния (рис. 1). Отметим, что легирование алюминием композита 3 приводит к появлению TiB2, в результате СВС-продукт содержит фазы Ti, TiB и TiB2 (табл. 3, рис. 4г).

Известно [17, 22], что на начальной стадии взаимодействия титана и бора образуются первичные кристаллиты TiB2. Затем они растворяются в расплавленном титане с образованием низших боридов TiB и Ti3B4. Фаза TiB2 образуется в конечном продукте [14] при стабилизации α-Ti легирующими элементами: кислородом, азотом или алюминием [16].

Рассмотрим содержание легирующих элементов в композитах. Согласно фазовой диаграмме Ti–Al [23, 24], максимальная растворимость алюминия в титане составляет 7 мас. %. Вместе с тем, в псевдобинарной системе TiB2–AlB2 [25] наблюдается непрерывный ряд твердых растворов с изоморфным замещением атомов металлов. Следовательно, возможно как образование твердого раствора Al в металлической фазе TiOx, так и формирование (Ti,Al)B2 вследствие легирования Al фазы TiB2. Существенное изменение параметров элементарной ячейки TiOx в композитах 2 и 4 по сравнению с композитами 1 и 3 без добавки Al (табл. 4) свидетельствует в пользу первого предположения. Метрика элементарной ячейки TiB2 во всех композитах в пределах точности анализа сохраняется постоянной и близка к значению, приведенному в базе PDF2 (card 000-35-0741). Таким образом, алюминий в композитах 2 и 4 входит в состав металлической связки.

Физико-механические характеристики композитов. В табл. 5 представлены физико-механические характеристики композитов 1–4. Увеличение содержания титановой связки повышает предел прочности на сжатие и уменьшает твердость композитов. Предел прочности при сжатии нелегированных композитов 1 и 3 составляет 950 и 1250 МПа, а легированных 2 и 4 – 1200 и до 1620 МПа соответственно.

Таблица 5.

Фазовый состав и характеристики композитов

| Композит | Фазовый состав | Размер зерен, мкм | σсж, МПа | НV, ГПа | ||

|---|---|---|---|---|---|---|

| TiB | Ti3B4 | TiB2 | ||||

| 1 | Ti, TiB, Ti3B4,TiB2 | 1–50 | 5–10 | 0.5–2 | 950 | 17.0–18.5 |

| 2 | Ti, TiB2 | – | – | 0.5–2 | 1200 | 14.0–16.0 |

| 3 | Ti, TiB | 0.1–1 | – | – | 1250 | 16.0–17.5 |

| 4 | Ti, TiB, TiB2 | 0.1–2 | – | 0.1–1 | 1620 | 15.5–21.5 |

Твердость по Виккерсу композита 2 составляет 14.0–16.0 ГПа, что ниже, чем твердость композита 1 (17.0–18.5 ГПа). Это обусловлено тем, что содержание титановой связки в легированном композите 2 выше, чем в нелегированном 1 (табл. 3). В легированном композите 4 также содержание титановой связки выше, чем в нелегированном 3. Композит 4 имеет значительный разброс значений микротвердости (15.5–21.5), что связанно с более высоким содержанием Ti по сравнению с композитом 3, а также образованием агломератов из TiB2 (рис. 4г).

ЗАКЛЮЧЕНИЕ

Экспериментальные результаты показали, что малая добавка Al оказывает существенное влияние на фазовый состав, микроструктуру и механические характеристики металлокерамических композитов Ti–B. Показано, что добавка алюминия в количестве 2 мас. %, уменьшает содержание низших боридов и увеличивает содержание TiB2 и α-Ti в композитах. Это позволяет осуществлять целенаправленный синтез металлокерамических композитов и эффективно управлять их фазовым составом и микроструктурой. Методом РФА определены фазовый состав композитов, параметры кристаллической решетки титана в зависимости от концентрации Al.

Измерены предел прочности при сжатии и микротвердость полученных композитов. Показано, что композиты, легированные Al, вследствие повышенного содержания Ti-связки обладают более высокой прочностью при сжатии и низкой микротвердостью (HV).

Список литературы

Ronald G. Munro. Material Properties of Titanium Diboride // J. Res. Natl. Inst. Stand. Technol. 2000. V. 105. № 5. P. 709–720.

Cutler R.A. Engineering Properties of Borides // Eng. Mater. Handbook: Ceramics and Glasses. V. 4 / Ed. Schneider S.J. Materials Park: ASM International 1991. P. 787–803.

Raju G.B., Basu B. Development of High Hemperature TiB2-based Ceramics // Key Eng. Mater. 2009. V. 395. P. 89–124.

Zhang Xinghong, Xu Qianga, Han Jiecai, Kvanin V.L. Self-Propagating High Temperature Combustion Synthesis of TiB/Ti Composites // Mater. Sci. Eng. 2003. V. 348. № 1–2. P. 41–46.

Sytschev A.E., Chashechkin I.D., Rogachev A.S. Structure and Mechanical Properties of SHS Cermets // Int. J. Self-Propag. High-Temp. Synth. 1992. V. 1. № 1. P. 141–146.

Свойства, получение и применение тугоплавких соединений / Под ред. Косолаповой Т.Я. М.: Металлургия, 1986. 928 с.

Zhang L.C., Attar H. Selective Laser Melting of Titanium Alloys and Titanium Matrix Composites for Biomedical Applications // A Review: Adv. Eng. Mater. 2016. V. 18. № 4. P. 463–475.

Hayat M.D., Singh H., He Z., Cao P. Titanium Metal Matrix Composites // Composites, Part A. 2019. V. 121. P. 418–438. https://doi.org/10.1016/j.compositesa.2019.04.005

Питюлин А.Н. Силовое компактирование в СВС-процессах // Самораспространяющийся высокотемпературный синтез: Теория и практика. Черноголовка: Территория, 2001. С. 333–353.

Акопян А.Г., Долуханян С.К., Боровинская И.П. Взаимодействие титана, бора и углерода в режиме горения // Физика горения и взрыва. 1978. № 3. С. 70–75.

Мержанов А.Г., Боровинская И.П., Штейнберг А.С., Щербаков В.А., Тавадзе Ф.Н., Тавадзе Г.Ф., Хвадагиани А.И. Твердый сплав: А.с. 1253159 (СССР). 1986.

Tavadze G.F., Shteinberg A.S. Production of Advanced Materials by Methods of Self-Propagating High-Temperature Synthesis // SpringerBriefs Series in Materials: N.Y.: Springer, 2013. https://doi.org/10.1007/978-3-642-35205-8

Murray J.L., Liao P.K., Spear K.E. The B–Ti (Boron–Titanium) System // Bull. Alloy Phase Diagrams. 1986. № 7. P. 550–555.

Богатов Ю.В., Щербаков В.А. Влияние режимов смешения порошков Ti и B на характеристики смесей и микроструктуру СВС-композитов // Изв. вузов. Порошковая металлургия и функциональные покрытия. 2020. № 4. С. 44–54. https://doi.org/10.17073/1997-308X2020-4-44-54

Bogatov Yu.V., Shcherbakov V.A. Forced SHS Compaction of Ti–B Blends: Influence of Mixing Conditions and Sample Mass // Int. J. Self-Propag. High-Temp. Synth. 2020. V. 29. № 2. P. 100–103. https://doi.org/10.3103/S106138622002003X

Ильин А.А., Колачев Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства. Справочник. М.: ВИЛС –МАТИ, 2009. 520 с.

Вадченко С.Г., Мухина Н.И., Щукин А.С. Исследование кинетики взаимодействия бора с расплавленным титаном. http://www.ism.ac.ru/events/isman2016/pdf/Vadchenko_2.pdf

Богатов Ю.В., Баринов В.Ю., Щербаков В.А. Влияние морфологии порошков титана на параметры СВС и структуру компактного диборида титана // Перспективные материалы. 2020. № 3. С. 50–60. https://doi.org/10.30791/1028-978X-2020-3-50-60

Petricek V., Dusek M., Palatinus L. Crystallographic Computing System JANA2006: General features // Z. Kristallogr. 2014. V. 229. № 5. P. 345–352. https://doi.org/10.1515/zkri-2014-1737

Crystallography Open Database. http://www.crystallography.net/cod

Салтыков С.А. Стереометрическая металлография. М.: Металлургия, 1976. 269 с.

Ковалев Д.Ю., Константинов А.С., Коновалихин С.В., Болоцкая А.В. Фазообразование при СВС смеси Ti–B с добавкой Si3N4 // Физика горения и взрыва. 2020. Т. 56. № 6. С. 33–39.

Диаграммы состояния двойных металлических систем: Справочник. Т. 1 / Под общ. ред. Лякишева Н.П. М.: Машиностроение, 1996. С. 225–227.

Okamoto H. Al–Ti (aluminum–titanium) // J. Phase Equilibria. 2000. № 21. P. 311. https://doi.org/10.1361/105497100770340101

Zupanic F., Spaic S., Krizman A. Contribution to Ternary System Al–Ti–B Part 2 – Study of Alloys in Al–AlB2–TiB2 Triangle // Mater. Sci. Technol. 1998. V. 14. № 2. P. 1203–1212.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы