Неорганические материалы, 2022, T. 58, № 2, стр. 155-161

Проводимость и механические свойства твердого электролита Li7 – 3хAlхLa3Zr2O12

Г. Б. Куншина 1, *, И. В. Бочарова 1, О. Б. Щербина 1

1 Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева – обособленное подразделение ФИЦ “Кольский научный центр Российской академии наук”

184209 Мурманская обл., Апатиты, Академгородок, 26А, Россия

* E-mail: g.kunshina@ksc.ru

Поступила в редакцию 11.06.2021

После доработки 15.11.2021

Принята к публикации 16.11.2021

- EDN: TOYPTZ

- DOI: 10.31857/S0002337X22020099

Аннотация

Изучены проводимость и механические характеристики твердого электролита Li7 – 3хAlхLa3Zr2O12 со структурой граната. Ионную проводимость исследовали методом спектроскопии электрохимического импеданса в диапазоне частот 10–2 × 106 Гц, значение электронной проводимости определяли методом потенциостатической хроноамперометрии. Общая ионная проводимость Li7 – 3хAlхLa3Zr2O12 составила 1.8 × 10–4 См/см, электронная проводимость не превышала 2.7 × 10–9 См/см. Упругие и механические свойства образцов Li7 – 3хAlхLa3Zr2O12 исследовали контактным методом с помощью зондового микроскопа-нанотвердомера Nanoskan. Приводятся результаты изучения микротвердости методом сравнительной склерометрии и модуля Юнга, определяемого по кривым подвода кантилевера.

ВВЕДЕНИЕ

Твердый электролит со структурой граната и общей формулой Li7 – 3хAlхLa3Zr2O12 привлек много внимания с момента первой публикации [1]. В настоящее время это наиболее изучаемый структурный тип среди твердых электролитов с высокой литий-ионной проводимостью. Устойчивость в контакте с металлическим литием, высокое напряжение разложения (6 В относительно Li+/Li) в сочетании с невысокой стоимостью исходных материалов делают замещенный цирконат лития-лантана Li7 – 3хAlхLa3Zr2O12 перспективным в качестве твердого электролита для полностью твердофазных литий-ионных аккумуляторов [2–4].

Изучению электрохимических свойств Li7 – 3хAlхLa3Zr2O12 посвящено большое количество публикаций [5–7], в то время как информация относительно механических свойств ограничена [8]. Между тем, механические свойства будут играть важную роль при обработке, монтаже и длительном функционировании элементов аккумуляторной батареи. Материал твердого электролита Li7 – 3хAlхLa3Zr2O12 должен иметь достаточную механическую прочность, чтобы выполнять функции сепаратора и препятствовать образованию трещин и росту дендритов в аккумуляторах [9, 10]. Недавние исследования показывают, что во время заряда/разряда литиевые дендриты предпочтительнее проникают в уже существующие дефекты в твердом электролите через распространяющиеся трещины. В этом случае трещиностойкость, которая описывает способность материала, содержащего трещину, сопротивляться разрушению, также играет решающую роль в определении критической плотности тока. Кроме того, твердый электролит должен быть достаточно прочным, чтобы выдерживать напряжение, вызванное расширением объема электрода при циклировании аккумулятора [11].

Li7La3Zr2O12, как известно, имеет две кристаллические модификации: кубическую и тетрагональную, причем проводимость кубической при комнатной температуре на несколько порядков выше, чем тетрагональной [2, 4–7]. Для стабилизации кубической структуры граната при комнатной температуре используют замещение некоторого количества Li+ в кристаллической решетке, например, Al3+ или Ta5+ [12]. При этом способы и приемы синтеза, а также количество замещающего элемента оказывают существенное влияние не только на функциональные свойства (проводимость), но и на механические характеристики материала. Краткое изложение экспериментальных результатов изучения механических свойств кубического Li7 – 3хAlхLa3Zr2O12 приводится в работах [10, 13, 14], где для Al-замещенного LLZ модуль упругости Е при разных плотностях и размерах зерен варьируется от ~130 до 150 ГПа, а твердость, измеренная методом наноиндентирования, составляет около 9.1 ГПа. В целом, литературные данные скудны, и изучение механических свойств твердого электролита Li7 – 3хAlхLa3Zr2O12 со структурой граната несомненно актуально. Также целесообразно сопоставить результаты изучения проводимости и механических характеристик Li7 – 3хAlхLa3Zr2O12 со структурой граната с результатами для твердых электролитов со структурой NASICON [15–17].

Цель работы – изучение электрохимических и механических характеристик Al-замещенного твердого электролита Li7La3Zr2O12 кубической модификации, синтезированного методом твердофазного спекания из шихты, состоящей из низкоплавких кристаллогидратов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтезированные твердые электролиты Li7 – 3хAlхLa3Zr2O12 были охарактеризованы методами рентгенофазового анализа (РФА), импедансной спектроскопии и потенциостатической хроноамперометрии. Фазовый состав определяли с использованием дифрактометра XRD-6000 (Shimadzu, Япония), для расшифровки дифрактограмм применяли международную базу данных ICDD PDF-2. Удельную поверхность порошков определяли методом термической десорбции азота на электронном измерителе удельной поверхности FlowSorb II 2300 (Micromeritics, США). Плотность таблеток измеряли гидростатическим взвешиванием в растворителе CCl4.

Для изучения ионной проводимости твердых электролитов Li7 – 3хAlхLa3Zr2O12 исследовали дисперсию комплексного импеданса в диапазоне частот 10–2 × 106 Гц с амплитудой переменного сигнала до 0.1 В импедансметром Z-2000 (Elins, Россия). Измерения проводили по двухэлектродной схеме в экранированной ячейке зажимной конструкции. Значение электронной проводимости определяли методом потенциостатической хроноамперометрии [18] с использованием потенциостата P-8 (Elins, Россия).

Упругие и механические свойства образцов Li7 – 3хAlхLa3Zr2O12 исследовали контактным методом с помощью зондового микроскопа-нанотвердомера (Nanoskan, Россия). Для изучения микроструктуры образцов использовали двулучевой сканирующий электронный микроскоп Tescan Amber (Чехия).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Подробно об особенностях синтеза и электрохимических характеристиках твердых электролитов со структурой граната с общей формулой Li7 – 3хAlхLa3Zr2O12 описано в работе [19]. Оптимальный состав твердого электролита был выбран на основе анализа литературных данных. Согласно [20], максимальная проводимость для Li7 – 3xAlxLa3Zr2O12 достигается при x = 0.2, поэтому нами был выбран состав Li6.4Al0.2La3Zr2O12. Твердые электролиты номинального состава Li6.4Al0.2La3Zr2O12 (LLZ) синтезировали плавлением при температуре 400–450°С шихты, состоящей из низкоплавких кристаллогидратов (La(NO3)3·6H2O “ч.”, ZrO(NO3)2·2H2O “ч. д. а.”, Al(NO3)3·9H2O “ч. д. а.”) и Li2CO3 “ч.” с последующим твердофазным спеканием при 900°С [19].

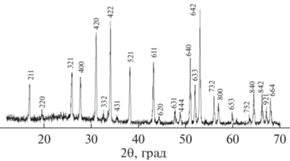

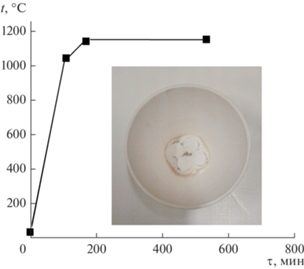

Структура граната образуется в результате взаимодействия исходных компонентов шихты за 1 стадию. По данным РФА, в результате спекания при температуре 900°С в течение 4 ч происходило образование однофазного продукта, не содержащего непроводящих примесных фаз (La2O3, ZrO2, La2Zr2O7). Однако на этой стадии получается смесь тетрагональной и кубической модификаций LLZ. Средний размер частиц порошкообразного LLZ, рассчитанный по величине удельной поверхности (0.9 м2/г), составлял 1.2–1.4 мкм. Порошки прессовали в таблетки без связующих компонентов в пресс-форме диаметром 12 мм усилием 100 МПа и спекали на воздухе в муфеле МИМП-3 под маточным порошком того же состава в следующем режиме: нагрев от комнатной температуры до 1050°С со скоростью 10°С/мин, далее нагрев до 1150°С со скоростью 2°С/мин и изотермическая выдержка при 1150°С в течение 6–8 ч. Суммарная продолжительность температурной обработки составляла около 10 ч (рис. 1). Все рентгеновские рефлексы образца после спекания таблеток при 1150°С (рис. 2) соответствовали кубической модификации LLZ (ICDD 01-080-9103). После спекания на торцы таблеток наносили графитовые электроды, которые применяют при измерениях импеданса наряду с Au- или Ag-пастой [21] и проводили измерения электрохимических характеристик.

Рис. 1.

Температурный режим спекания прессованных таблеток LLZ (на вставке – вид таблеток LLZ при спекании в корундовом тигле под маточным порошком).

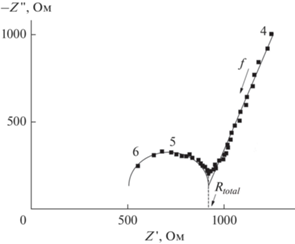

Электрохимические характеристики LLZ. Универсальным инструментом для характеристики электрохимических систем является электрохимическая импедансная спектроскопия [22–24]. На рис. 3 приведен типичный вид спектра электрохимического импеданса (графика Найквиста) для таблеток LLZ (представлен увеличенный участок годографа в интервале частот 104–2 × 106 Гц). Годограф демонстрирует низкочастотный луч и полуокружность, которая характеризует сопротивление образца. Общее сопротивление керамики определяли из пересечения правой части полуокружности с осью абсцисс и использовали далее для расчета ионной проводимости LLZ. Значение удельной ионной проводимости рассчитывали с учетом геометрических размеров таблетки по формуле

где h – толщина таблетки, d – диаметр таблетки, R – сопротивление таблетки, определенное на основе анализа импеданса.Рис. 3.

Типичный спектр электрохимического импеданса таблетки LLZ (диаметром 11 и толщиной 1.6 мм) при 20°C (цифрами обозначены показатели степени частоты).

Рассчитанное значение удельной общей ионной проводимости для различных образцов LLZ из разных партий c плотностью ~75% от теоретической (ρtheor = 5.1 г/см3) при 20°С находилось на уровне σtotal ≥ 1.8 × 10–4 См/см. Как следует из анализа литературы [2, 5], значения ионной проводимости для образцов LLZ указанной плотности соответствуют данным большинства исследователей.

Керамические образцы LLZ тестировали относительно сохранности электрофизических свойств при длительном хранении. В работе [25] показано, что спонтанное растрескивание и разрушение спеченных таблеток LLZ происходит после 3 недель выдержки. Ионная проводимость снижалась почти на 3 порядка величины после хранения таблеток LLZ на воздухе в течение 25 дней. Это происходит из-за формирования непроводящих фаз: Li2CO3 (на поверхности таблеток) и La2Zr2O7 (в объеме). Еще более значительными будут изменения при хранении порошкообразных образцов LLZ. В этом заключается существенное отличие твердых электролитов со структурой граната от устойчивых на воздухе литийпроводящих твердых электролитов со структурой NASICON (Li1 +xAlxTi(Ge)2– x(PO4)3) [15].

Мы установили, что процесс образования карбоната лития в результате хранения на воздухе твердого электролита LLZ в виде таблеток является обратимым, т.к. при повторном отжиге при температуре 900°С в течение 2 ч значение проводимости практически возвращалось к исходному. Снижение ионной проводимости в результате хранения таблеток LLZ в течение 1.5 месяца составляло 2 порядка величины. Резкое снижение проводимости синтезированных образцов при хранении на воздухе вызывает необходимость работы с образцами LLZ в условиях сухого бокса и последующего хранения в запаянных ампулах. Процедура повторного отжига таблеток LLZ применялась авторами [26] для восстановления деградированного твердого электролита в результате образования Li-дендритов во время электрохимических испытаний в ячейке Li/LLZ/Li. За образование дендритов в твердом электролите может быть ответственна высокая электронная проводимость. Поэтому снижение электронной проводимости имеет решающее значение для применения полностью твердотельных Li-аккумуляторов [18].

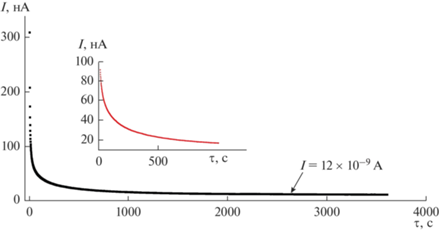

Электронную проводимость LLZ определяли методом потенциостатической хроноамперометрии [18], поляризационная кривая представлена на рис. 4. Постоянное напряжение 1.0 В от потенциостата P-8 прикладывали к симметричной ячейке С/LLZ/С с блокирующими графитовыми электродами. В первые 10 мин происходило резкое снижение тока, затем наблюдалось постепенное снижение и в течение 60 мин устанавливалось стационарное значение. Электронную проводимость рассчитывали по формуле

где Iст – ток стабилизации, U – приложенное постоянное напряжение, h – толщина таблетки, S – площадь поперечного сечения таблетки.Значение электронной проводимости LLZ не превышало 2.7 × 10–9 См/см, что коррелирует с известными данными [18, 27, 28] и на 5 порядков ниже величины ионной проводимости. Соотношение между ионной и электронной проводимостью LLZ удовлетворяет требованиям, предъявляемым к материалам для разработки твердотельных устройств на их основе.

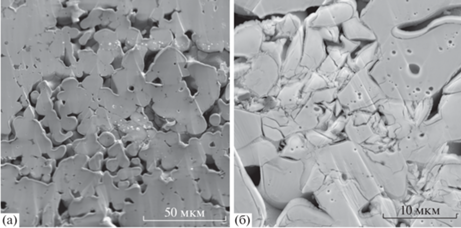

Микроструктура и механические характеристики LLZ. На рис. 5а представлено СЭМ-изображение микроструктуры образца LLZ. Видно, что материал довольно плотный, поры расположены беспорядочно; размеры зерен составляют от 1.5 до 20 мкм. В структуре наблюдаются довольно протяженные участки (до 50 мкм), где зерна консолидированы и не имеют четких границ между собой.

Механические свойства образцов LLZ исследовали контактным методом с помощью зондового микроскопа-нанотвердомера Nanoskan (результаты представлены в табл. 1). Сначала были изучены механические характеристики керамических образцов LLZ, хранившихся на воздухе в течение 25 дней (LLZ-1 и LLZ-2). Затем для удаления поверхностного слоя карбоната лития, который образуется при хранении, эти образцы сошлифовали на 0.2 мм, отполировали безводными суспензиями с алмазным порошком 3 и 0.1 мкм (LLZ-1а и LLZ-2а) и быстро, чтобы избежать повторной деградации, выполнили необходимые измерения.

Таблица 1.

Механические характеристики керамики LLZ

| Образец | ρ, % | H, ГПа | E, ГПа | KIc, МПа м0.5 |

|---|---|---|---|---|

| LLZ-1 | 76 | 3.1 ± 0.3 | 117 ± 2 | 0.9 ± 0.2 |

| LLZ-1а | 76 | 8.2 ± 0.9 | 188 ± 4 | 1.1 ± 0.2 |

| LLZ-2 | 75 | 3.6 ± 0.5 | 119 ± 2 | 0.9 ± 0.2 |

| LLZ-2а | 75 | 7.6 ± 0.9 | 281 ± 5 | 1.2 ± 0.2 |

| Al-LLZ [14] | 93 | 8.5 ± 0.4 | 146 ± 7 | 1.2 ± 0.2 |

Микротвердость (H) керамических образцов определяли методом сравнительной склерометрии при нагрузках на индентор 5–15 мН [29]. Значения микротвердости, полученные при различных нагрузках, усреднялись по нескольким измерениям. Для определения модуля Юнга (E) пользовались методом силовой спектроскопии [30]. В результате взаимодействия индентора с материалом частота колебаний зонда возрастает по мере прижимания к поверхности. В соответствии с математическим описанием на основе модели Герца угол наклона зависимости частоты колебаний от глубины внедрения (кривой подвода) пропорционален модулю упругости исследуемого материала [30]. Значение модуля упругости определяли по соотношению углов наклона кривых подвода для исследуемого и эталонного образцов. Для каждого образца определяли значение модуля Юнга как среднее по 16 измерениям. В качестве иглы индентора использовали трехгранную алмазную пирамиду с углом при вершине ~60°, радиус закругления острия ~100 нм позволял проводить измерения в пределах зерна керамики LLZ и получать абсолютное значение модуля Юнга для этого материала.

При хранении на воздухе в результате формирования нежелательных фаз (Li2CO3) на поверхности и по микротрещинам в объеме образцов [25] микроструктура LLZ становится более неоднородной, возникают микронапряжения, приводящие к растрескиванию. За счет образования дополнительных микротрещин на поверхности меняется общий характер разрушения материала при нагрузке: разрушение идет и по границам зерен, и внутри зерна (рис. 5б). В результате образцы демонстрируют на поверхности (LLZ-1 и LLZ-2) гораздо более низкие значения механических характеристик, чем в объеме (LLZ-1а и LLZ-2а, см. табл. 1), где, по всей видимости, превалирует разрушение под нагрузкой внутри зерен, что характерно скорее для монокристаллов, более структурно упорядоченных и однородных.

Результаты позволили оценить критический коэффициент интенсивности напряжений первого рода KIc, являющийся критерием трещиностойкости материала. Трещиностойкость KIc определялась в соответствии с моделью [31] по формуле

(3)

${{K}_{{{\text{I}}c}}} = 0.016{{\left( {\frac{E}{H}} \right)}^{{0.5}}}\frac{P}{{{{c}^{{1.5}}}}},$Из табл. 1 видно, что керамические образцы LLZ после удаления дефектного слоя, содержащего карбонат лития, демонстрируют существенно бóльшие значения модуля Юнга, а также микротвердость и трещиностойкость, сравнимые с соответствующими характеристиками Al-LLZ, полученного методом многоступенчатого высокотемпературного спекания [13]. Целесообразно сопоставить упругие свойства LLZ с таковыми для других твердооксидных литий-ионных проводников: модуль Юнга LLZ выше, чем Li1 + xAlxTi2 – x(PO4)3, но меньше, чем Li3xLa0.67 – xTiO3 [12]. Ожидается, что LLZ будет иметь более высокую устойчивость к зарождению дендритов Li при циклировании. В этой связи LLZ является оптимальным выбором в качестве твердого электролита для использования в ячейках с Li-анодом.

ЗАКЛЮЧЕНИЕ

Синтезированы Al-замещенные образцы литийпроводящего твердого электролита со структурой граната состава Li6.4Al0.2La3Zr2O12. Образование на 1-й стадии жидкой фазы (расплава) способствует равномерному распределению добавки Al, стабилизирующего кубическую модификацию LLZ, и обеспечивает однофазность порошкообразного твердого электролита LLZ с Li-ионной проводимостью на уровне ≥1.8 × 10–4 См/см.

Изучены механические характеристики (микротвердость, трещиностойкость, модуль Юнга) керамики LLZ, полученной из однофазных порошков методом холодного прессования с последующим высокотемпературным спеканием. Керамические образцы LLZ демонстрируют удовлетворительные механическую прочность и проводимость, однако в сравнении с Li1 +xAlxTi(Ge)2 –x(PO4)3 они неустойчивы при хранении на воздухе в обычных условиях вследствие образования на поверхности карбоната лития.

Установлено, что процесс образования на поверхности карбоната лития является обратимым: при повторном отжиге таблетки LLZ при температуре 900°С значение ионной проводимости практически возвращалось к исходному.

Список литературы

Murugan R., Thangadurai V., Weppner W. Fast Lithium Ion Conduction in Garnet-Type Li7La3Zr2O12 // Angew. Chem. Int. Ed. 2007. V. 46. P. 7778–7781. https://doi.org/10.1002/anie.200701144

Thangadurai V., Narayanan S., Pinzaru D. Garnet-Type Solid-State Fast Li Ion Conductors for Li Batteries: Critical Review // Chem. Soc. Rev. 2014. V. 43. P. 4714–4727. https://doi.org/10.1039/c4cs00020j

Ильина Е.А., Саетова Н.С., Расковалов А.А. Полностью твердофазный перезаряжаемый источник тока Li–Ga–Ag|Li7La3Zr2O12 + Li2O–Y2O3–SiO2|Li2O– V2O5–B2O3 // Журн. прикл. химии. 2016. Т. 89. Вып. 9. С. 1142–1147.

Kumar P.J., Nishimura K., Senna M., Düvel A., Heitjans P., Kawaguchi T., Sakamoto N., Wakiya N., Suzuki H. A Novel Low-Temperature Solid-State Route for Nanostructured Cubic Garnet Li7La3Zr2O12 and Its Application to Li-Ion Battery // RSC Adv. 2016. V. 6. P. 62656–62667. https://doi.org/10.1039/c6ra09695f

Ramakumar S., Deviannapoorani C., Dhivya L., Shankar L.S., Murugan R. Lithium Garnets: Synthesis, Structure, Li+ Conductivity, Li+ Dynamics and Applications // Prog. Mater. Sci. 2017. V. 88. P. 325–411. https://doi.org/10.1016/j.pmatsci.2017.04.007

Geiger C.A., Alekseev E., Lazic B., Fisch M., Armbruster T., Langner R., Fechtelkord M., Kim N., Pettke T., Weppner W. Crystal Chemistry and Stability of “Li7La3Zr2O12” Garnet: a Fast Lithium-Ion Conductor // Inorg. Chem. 2011. V. 50. P. 1089–1097. https://doi.org/10.1021/ic101914e

Ильина Е.А., Александров А.В., Расковалов А.А., Баталов Н.Н. Оптимизация условий приготовления керамического Li7La3Zr2O12 для литиевых источников тока // Журн. прикл. химии. 2013. Т. 86. Вып. 8. С. 1250–1254.

Wolfenstine J., Allen J.L., Sakamoto J., Siegel D.J., Choe H. Mechanical Behavior of Li-Ion-Conducting Crystalline Oxide-Based Solid Electrolytes: a Brief Review // Ionics. 2018. V. 24. P. 1271–1276. https://doi.org/10.1007/s11581-017-2314-4

Deiner L.J., Bezerra C.A.G., Howell T.G., Powell A.S. Digital Printing of Solid-State Lithium-Ion Batteries // Adv. Eng. Mater. 2019. V. 21. 1900737. https://doi.org/10.1002/adem.201900737

Nonemacher J.F., Hüter C., Zheng H., Malzbender J., Krüger M., Spatschek R., Finsterbusch M. Microstructure and Properties Investigation of Garnet Structured Li7La3Zr2O12 as Electrolyte for All-Solid-State Batteries // Solid State Ionics. 2018. V. 321. P. 126–134. https://doi.org/10.1016/j.ssi.2018.04.016

Fu Z., Zhang L., Gritton E., Godbey G., Hamann T., Gong Y., McOwen D., Wachsman E. Probing Mechanical Properties of Doped Li7La3Zr2O12 Garnet Thin Electrolyte for Solid-State Batteries // ACS Appl. Mater. Interfaces. 2020. V. 12. № 22. P. 24693–24700. https://doi.org/10.1021/acsami.0c01681

Matsuda Y., Itami Y., Hayamizu K., Ishigaki T., Matsui M., Takeda Y., Yamamoto O., Imanishi N. Phase Relation, Structure and Ionic Conductivity of Li7 – x – 3yAlyLa3Zr2 – xTaxO12 // RSC Adv. 2016. V. 6. P. 78210–78218. https://doi.org/10.1039/C6RA13317G

Yu S., Schmidt R.D., Garcia-Mendez R., Herbert E., Dudney N.J., Wolfenstine J.B., Sakamoto J., Siegel D.J. Elastic Properties of the Solid Electrolyte Li7La3Zr2O12 (LLZO) // Chem. Mater. 2016. V. 28. P. 197–206. https://doi.org/10.1021/acs.chemmater.5b03854

Wang A.-N., Nonemacher J.F., Yan G., Finsterbusch M., Malzbender J., Krüger M. Mechanical Properties of the Solid Electrolyte Al-Substituted Li7La3Zr2O12 (LLZO) by Utilizing Micro-Pillar Indentation Splitting Test // J. Eur. Ceram. Soc. 2018. V. 38. P. 3201–3209. https://doi.org/10.1016/j.jeurceramsoc.2018.02.032

Куншина Г.Б., Щербина О.Б., Бочарова И.В. Проводимость и механические свойства керамических литийпроводящих твердых электролитов со структурой NASICON // Электрохимия. 2021. Т. 57. № 9. С. 554–563. https://doi.org/10.31857/S0424857021080077

Свитанько А.И., Новикова С.А., Стенина И.А., Скопец В.А., Ярославцев А.Б. Микроструктура и ионный перенос в материалах Li1 +xTi2 –xMx(PO4)3 (M – Cr, Fe, Al) со структурой NASICON // Неорган. материалы. 2014. Т. 50. № 3. С. 295–302. https://doi.org/10.7868/S0002337X14030142

Мошарева М.А., Новикова С.А. Синтез и исследование проводимости твердых электролитов Li1 + xAlxGe2 –x(PO4)3 (x = 0–0.65) // Журн. неорган. химии. 2018. Т. 63. № 3. С. 301–306. https://doi.org/10.7868/S0044457X18030054

Han F., Westover A.S., Yue J., Fan X., Wang F., Chi M., Leonard D.N., Dudney N.J., Wang H., Wang C. High Electronic Conductivity as the Origin of Lithium Dendrite Formation within Solid Electrolytes // Nature Energy. 2019. V. 4. P. 187–196. https://doi.org/10.1038/s41560-018-0312-z

Куншина Г.Б., Иваненко В.И., Бочарова И.В. Синтез и изучение проводимости Al-замещенного Li7La3Zr2O12 // Электрохимия. 2019. Т. 55. № 6. С. 734–740. https://doi.org/10.1134/S0424857019060136

Wachter-Welzl A., Kirowitz J., Wagner R., Smetaczek S., Brunaue, G.C., Bonta M., Rettenwander D., Taibl S., Limbeck A., Amthauer G., Fleiga J. The Origin of Conductivity Variations in Al-Stabilized Li7La3Zr2O12 Ceramics // Solid State Ionics. 2018. V. 319. P. 203–208. https://doi.org/10.1016/j.ssi.2018.01.036

Shao Y., Wang H., Gong Z., Wang D., Zheng B., Zhu J., Lu Y., Hu Y.-S., Guo X., Li H., Huang X., Yang Y., Nan C.-W., Chen L. Drawing a Soft Interface: An Effective Interfacial Modification Strategy for Garnet-Type Solid-State Li Batteries // ACS Energy Lett. 2018. V. 3. P. 1212–1218. https://doi.org/10.1021/acsenergylett.8b00453

Krasnikova I.V., Pogosova M.A., Sanin A.O., Stevenson K.J. Methods & Protocols: towards Standardization of Electrochemical Impedance Spectroscopy Studies of Li-Ion Conductive Ceramics // Chem. Mater. 2020. V. 32. P. 2232–2241. https://doi.org/10.1021/acs.chemmater.9b04899

Deivanayagam R., Shahbazian-Yassar R. Electrochemical Methods and Protocols for Characterization of Ceramic and Polymer Electrolytes for Rechargeable Batteries // Batteries Supercaps. 2020. V. 3. P. 1–12. https://doi.org/10.1002/batt.202000221

Irvin J.T.S., Sinclair D.C., West A.R. Electroceramics: Characterization by Impedance Spectroscopy // Adv. Mater. 1990. V. 2. № 3. P. 132–138.

Kobi S., Mukhopadhyay A. Structural (in)Stability and Spontaneous Cracking of Li–La-Zirconate Cubic Garnet upon Exposure to Ambient Atmosphere // J. Eur. Ceram. Soc. 2018. V. 38. P. 4707–4718. https://doi.org/10.1016/j.jeurceramsoc.2018.06.014

Inada R., Takeda A., Yamazaki Y., Miyake S., Sakurai Y., Thangadurai V. Effect of Postannealing on the Properties of a Ta-Doped Li7La3Zr2O12 Solid Electrolyte Degraded by Li Dendrite Penetration // ACS Appl. Energy Mater. 2020. V. 3. № 12. P. 12517–12524. https://doi.org/10.1021/acsaem.0c02474

Rangasamy E., Wolfenstine J., Sakamoto J. The Role of Al and Li Concentration on the Formation of Cubic Garnet Solid Electrolyte of Nominal Composition Li7La3Zr2O12 // Solid State Ionics. 2012. V. 206. P. 28–32. https://doi.org/10.1016/j.ssi.2011.10.022

Cheng L., Hou H., Lux S., Kostecki R., Davis R., Zorba V., Mehta A., Doeff M. Enhanced Lithium Ion Transport in Garnet-Type Solid State Electrolytes // J. Electroceram. 2017. V. 38. P. 168–175. https://doi.org/10.1007/s10832-017-0080-3

Oliver W.C., Pharr G.M. Measurement of Hardness and Elastic Modulus by Instrumented Indentation: Advances in Understanding and Refinements to Methodology // J. Mater. Res. 2004. V. 19. № 1. P. 3–20. https://doi.org/10.1557/jmr.2004.19.1.3

Maslenikov I.I., Reshetov V.N., Useinov A.S. Mapping the Elastic Modulus of a Surface with a NanoScan 3D Scanning Microscope // Instrum. Exp. Tech. 2015. V. 58. P. 711–717. https://doi.org/10.1134/S0020441215040223

Anstis G.R., Chantikul P., Lawn B.R., Marshall D.B. A Critical Evaluation of Indentation Techniques for Measuring Fracture Toughness: I, Direct Crack Measurements // J. Am. Ceram. Soc. 1981. V. 64. № 9. P. 533–538. https://doi.org/10.1111/j.1151-2916.1981.tb10320.x

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы