Неорганические материалы, 2022, T. 58, № 9, стр. 1039-1044

Особенности структуры и фазообразования сплава на основе Ti–Al–Si, полученного методом СВС-компактирования

П. А. Лазарев 1, *, М. Л. Бусурина 1, А. Н. Грядунов 1, А. Е. Сычев 1, О. Д. Боярченко 1, А. В. Карпов 1

1 Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова

Российской академии наук

142432 Московская обл., Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: lazarev@ism.ac.ru

Поступила в редакцию 23.03.2022

После доработки 09.06.2022

Принята к публикации 15.06.2022

- EDN: XTLFSK

- DOI: 10.31857/S0002337X22090093

Аннотация

Впервые методом компактирования в режиме самораспространяющегося высокотемпературного синтеза (СВС) получен легкий интерметаллидный сплав на основе фазы Ti20Al3Si9 с пористостью менее 3%. Микроструктура синтезированного продукта исследована методами сканирующей электронной микроскопии и времяпролетной масс-спектроскопии. Содержание основной фазы Ti20Al3Si9 составило 87 мас. %, фазы Ti3Al – 13 мас. %. Предложен механизм фазообразования в тройной интерметаллидной системе Ti–Al–Si в процессе СВС. Повышенные значения микротвердости (9905 ± 450 МПа) обусловлены формированием фазы Ti20Al3Si9 с высоким содержанием Si (около 28.13 ат. %).

ВВЕДЕНИЕ

Высокотемпературные конструкционные материалы с низкой плотностью и улучшенными механическими свойствами представляют большой интерес в автомобильной и авиакосмической промышленности [1]. Интерметаллические соединения на основе системы Ti–Al являются перспективными материалами, сочетая хорошие механические свойства, стойкость к окислению и низкую плотностью [2, 3].

Сплавы на основе титана с другими легкими элементами (алюминий, кремний) перспективны для высокотемпературных применений [3] в различных отраслях промышленности. Кремний является привлекательным компонентом для формирования армирующей составляющей Ti5Si3 в композите на основе TiAl [4–7]. Это связано с тем, что фаза Ti5Si3 обладает высокой твердостью и прочностью, а также проявляет хорошую химическую и механическую совместимость с матрицами на основе алюминида титана благодаря близости ее коэффициента теплового расширения (КТР) к КТР TiAl. Кроме того, Si имеет низкую плотность (2.34 г/см3), которая является важным преимуществом в снижении общего веса сплава и изделий из него. Для системы Ti–Al кремний является одним из наиболее привлекательных элементов, повышающих сопротивление ползучести сплавов за счет фазы Ti5Si3, образующейся в качестве упрочняющей составляющей. Содержание кремния также влияет на микротвердость Hµ тройных интерметаллидных соединений на основе Ti–Al–Si. Так, в работе [8] установлено, что увеличение содержание кремния с 3 до 60 мас. % повышает микротвердость сплавов Al–xSi-2Ti примерно в 5 раз.

Известны различные способы получения интерметаллидных сплавов на основе Ti–Al–Si: плавление, механическое легирование, реакционное спекание [5–7]. Получение сплавов на основе Si, содержащих TiAl, методом металлургии ограничено эвтектическими и доэвтектическими сплавами на основе α2-Ti3Al, поскольку они чрезвычайно хрупки из-за первичных силицидов, образующихся при затвердевании [9]. В связи с этим актуальна разработка новых способов синтеза интерметаллидных сплавов на основе тройной системы Al–Ti–Si, которые позволят получить легкий материал с хорошими свойствами. Одним из таких способов является самораспространяющийся высокотемпературный синтез (СВС) [5–7]. Ранее в работе [10] методом СВС был получен однофазный интерметаллидный сплав на основе фазы Ti20Al3Si9 при горении прессованного свободностоящего (без нагружения) образца с достаточно высокой пористостью около 41.5%.

Целью настоящей работы является получение сплава на основе системы Ti–Al–Si методом СВС с последующим его компактированием/прессованием до беспористого состояния и исследование его структуры и свойств.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В эксперименте использовалась приготовленная из элементарных Si (кремний полупроводниковый (солнечный), ~100 мкм, не менее 99 мас. %), Ti (ПТМ, <100 мкм, 99.2 мас. %) и Al (АСД-4, ~10 мкм, 99.20 мас. %), порошковая реакционная смесь состава (мас. %): Ti – 74.10, Al – 6.30, Si – 19.60. Исходную порошковую заготовку получали сухим перемешиванием в ступке с последующим прессованием образца диаметром 30 и высотой 16 мм с относительной плотностью 0.6 и помещали в реакционную пресс-форму, предварительно поместив образец на Ti-подложку толщиной 200 мкм. В качестве инициатора СВС-реакции использовали высокоэкзотермическую таблетку, изготовленную из смеси Ti/C =50/50 мас. %. Для получения беспористого материала применялся метод СВС-прессования [11].

СВС проводили в реакционной пресс-форме, описанной в [12], при начальном давлении нагружения 10 МПа с последующим (после инициирования СВС-реакции) компактированием/прессованием образца до давления 100 МПа в течение 3 с.

Реакцию СВС инициировали в поджигающей таблетке Ti/C с помощью вольфрамовой спирали, раскаленной электрическим током, которая в свою очередь инициировала СВС-реакцию в образце на основе Ti–Al–Si. После проведения синтеза пресс-форма разгружалась и продукты синтеза охлаждались в засыпке кварцевого песка на воздухе. Синтезированные образцы разрезались, шлифовались и полировались для дальнейших структурных исследований.

Микроструктуру синтезированного сплава исследовали с помощью автоэмиссионного сканирующего электронного микроскопа сверхвысокого разрешения Zeiss Ultra plus на базе Ultra 55. Определение фазового состава синтезированных образцов проводили на дифрактометре ДРОН-3М (CuKα-излучение) по стандартной методике (фокусировка Брегга-Брентано) c использованием кристаллографической базы данных PDF-4. Съемка дифрактограмм осуществлялась как с порошков (измельченный и просеянный через сито <100 мкм продукт), так и с поверхности шлифов образцов.

Состав синтезированных образцов исследовали с помощью масс-спектрометрии на время-пролетном вторично-ионном масс-спектрометре TOF-SIMS.5.

Плотность синтезированных образцов измерялась методом гидростатического взвешивания по ГОСТ 25281-82 на аналитических весах с точностью 10−4 г в дистиллированной воде. Микротвердость (Hµ) измеряли с помощью прибора ПМТ-3 в соответствии с ГОСТ 3450-76 при нагрузке 1 Н и времени выдержки 10 с.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

На рис. 1 представлены результаты рентгенофазового анализа (РФА) исходной порошковой смеси и синтезированного сплава на основе системы Ti–Al–Si. РФА исходной реакционной смеси (рис. 1а) показывает наличие только исходных реагентов Ti, Al и Si. РФА c поверхности компактированного в процессе СВС образца (рис. 1б) показывает, что материал содержит фазы Ti20Al3Si9 и Ti3Al. РФА пробы (рис. 1в), полученной после измельчения компактированного в процессе СВС образца до порошкового состояния, показывает, что основной фазой является Ti20Al3Si9 (PDF-01-079-2701) с гексагональной плотноупакованной (ГПУ) решеткой, также присутствует небольшое количество вторичной упорядоченной фазы Ti3Al со сверхструктурой D019 (PDF 52-859), обладающей ГПУ-кристаллической решеткой (пр. гр. P63/mmc). Содержание основной фазы Ti20Al3Si9 (рассчитанное по методу Ритвельда) составило 87 мас. %, фазы Ti3Al – 13 мас. %.

Рис. 1.

Дифрактограммы исходной смеси (а), поверхности синтезированной таблетки (б) и порошкового образца на основе Ti–Al–Si (в).

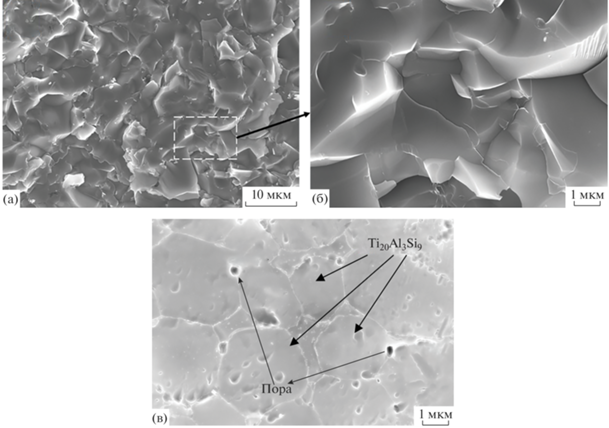

Согласно результатам сканирующей электронной микроскопии (рис. 2а, 2б), наблюдается однородная практически беспористая микроструктура. Невысокая пористость присутствует только в приповерхностном слое синтезированного образца. Теоретическая плотность фазы Ti20Al3Si9 составляет 4.01 г/см3. Плотность синтезированного образца, измеренная методом гидростатического взвешивания, равна 3.9 г/см3, значение открытой пористости – 2.7%.

Микроструктура синтезированного образца (рис. 2в) представлена зернами фазы Ti20Al3Si9, размер которых изменяется в пределах 5–10 мкм. Различимы также отдельные поры с размером, не превышающим 1 мкм.

Рис. 2.

Микроструктура излома (а), увеличенный фрагмент синтезированного образца (б) и микрофотография синтезированного сплава на основе системы Ti–Al–Si (в).

В результате проведенного энергодисперсионного анализа с поверхности шлифа площадью 1 × 1 мм2 получены данные по химическому элементному составу сплава (ат. %): 8.83 Al, 27.52 Si и 63.65 Ti, что достаточно точно соответствует составу фазы Ti20Al3Si9.

Микроструктурный анализ поверхности излома показал, что синтезированный сплав имеет плотноупакованную зеренную структуру. Поверхность излома зерен Ti20Al3Si9 в основном соответствует хрупкому типу внутризеренного разрушения без заметных признаков пластической деформации с образованием фасеток внутризеренного и, частично, межзеренного скола, а также ступенек скола (рис. 2б). Фазу Ti3Al [13, 14], как и β-Ti в виде параллельно расположенных частиц пластинчатой формы или округлых частиц на стыках зерен, идентифицировать не удалось.

Между отдельными зернами на поверхности излома также наблюдаются трещины, возникшие при разрушении сплава.

Химический элементный состав поверхности синтезированного сплава, а также ионное картирование определяли с помощью метода времяпролетной масс-спектрометрии (рис. 3). Спектрометр работал с двумя ионными пучками: импульсный пучок ионов Bi+ с энергией 25 кэВ использовался для анализа, а послойное распыление образца проводилось ионами ${\text{O}}_{2}^{ + }$ с энергией 2 кэВ. Перед исследованием проводилась предварительная очистка с помощью ионного травления кислородом в течение 15 с. Ток ионов кислорода был порядка 120 нА, пучок разворачивался в растр по площади 500 × 500 мкм. Измерялась интенсивность различных атомарных и кластерных вторичных ионов положительной полярности. В качестве характеристических вторичных ионов для исследуемых образцов выбраны вторичные атомарные ионы Ti+, Si+, Al+ и кластерные ионы SiTi+ и TiAl+.

Результаты ионного картирования показали однородное распределение ионов титана, алюминия и кремния на поверхности образца (рис. 3а), что также подтверждает гомогенность синтезированного продукта по глубине травления (рис. 3б).

Рис. 3.

Картина распределения ионов Ti, Al и Si на поверхности образца (а) и концентрационные профили травления (б).

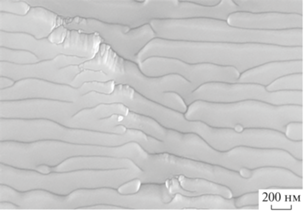

Микрофотография поверхности синтезированного образца после ионного травления кислородом представлена на рис. 4. Поверхность зерен после травления характеризуется наноразмерным рельефом, который может быть обусловлен тем, что в кристаллитах присутствуют участки, содержащие структурные дефекты, а также приграничные области с разными коэффициентами распыления.

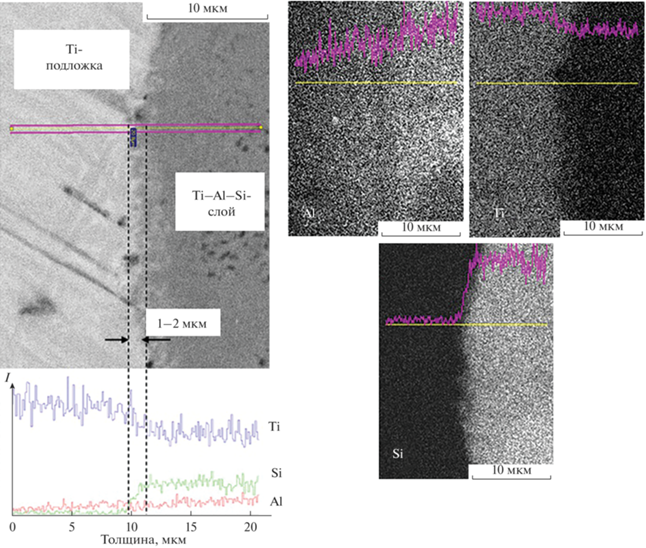

На рис. 5 представлены микрофотография в области соединения (переходной зоны) реакционной таблетки с титановой подложкой и концентрационный профиль распределения элементов Ti, Al и Si, полученные с помощью метода энергодисперсионного анализа. Анализ показал, что в области, образовавшейся в результате взаимодействия Ti-подложки и слоя Ti–Al–Si, сформировалось сварное соединение (переходная зона) толщиной 1–2 мкм. Тепло, выделившееся в результате экзотермической реакции в реакционных составах в процессе СВС-синтеза, способствует протеканию диффузии в Ti-подложке и слое Ti–Al–Si. Профили распределения Ti и Al в области переходной зоны имеют плавное незначительное изменение концентрации (рис. 5а). Концентрация же Si заметно падает при переходе из слоя Ti–Al–Si в Ti-подложку, что может говорить о прочной химической связи в образовавшемся силициде титана.

Рис. 5.

Микрофотография и концентрационные профили Ti, Al, и Si (а); распределение элементов в переходной зоне (б).

Учитывая, что растворимость Si в Ti составляет менее 0.7 ат. % при температуре 800°С, 3.35 ат. % при 1000°С и 5.0 ат. % при 1200°С, можно предположить, что с ростом температуры СВС-реакции происходит твердотельная диффузия Si в Ti. Согласно равновесной фазовой диаграмме, при твердотельной диффузии Si в Ti первой образуется фаза Ti3Si, затем следуют фазы Ti5Si3 и TiSi2. Фаза Ti3Si является нестабильной при температурах выше 1170°C и распадается на β-Ti и Ti5Si3. Инициирование СВС-реакции происходит при температуре образования жидкой фазы Al, которая смачивает частицы титана Ti и Si. Растворение β-Ti в расплаве Al приводит к появлению интерметаллидной фазы Ti3Al, которая образуется по реакции β-Τi ↔ Ti3Al при температуре 1125°С, соответствующей температуре горения в данной системе [10]. Формирование фазы Ti20Al3Si9 происходит на основе Ti5Si3 c замещением кремния алюминием и образованием (TiSi)Al. Присутствие же фазы Ti3Al обусловлено избыточным содержанием алюминия в реакционной смеси, который вступает в реакцию с недореагировавшим титаном.

Одним из основных факторов, ограничивающих более широкое применение сплавов Ti–Al–Si, является их низкая вязкость разрушения при комнатных температурах из-за отсутствия области пластической деформации [5]. Микротвердость синтезированного компактированного образца имеет среднее значение 9905 ± 450 МПа. Высокое значение микротвердости синтезированного тройного сплава указывает на значительное его упрочнение по сравнению с двойными интерметаллидными сплавами. Твердость алюминида титана TiAl достигает 5300 МПа [15]. Это различие в микротвердости обусловлено замещением алюминия кремнием в алюминиде титана и образованием мелких частиц исходной матрицы силицида титана.

ЗАКЛЮЧЕНИЕ

Использование метода СВС-прессования для синтеза интерметаллидного сплава на основе Ti–Al–Si позволило снизить пористость полученных образцов с 41.5 до 2.7%. Синтезированный сплав имеет однородную низкопористую микроструктуру. Содержание основной фазы Ti20Al3Si9 составило 87 мас. %, фазы Ti3Al – 13 мас. %. Повышенные значения микротвердости 9905 ± 450 МПа обусловлены формированием фазы Ti20Al3Si9 с высоким содержанием Si (около 28.13 ат. %).

Список литературы

Leyens C., Peters M. Titanium and Titanium Alloys: Fundamentals and Applications / Eds. Leyens C., Peters M. Weinheim: WILEY, 2003.

Kothari K., Radhakrishnan R., Wereley N.M. Advances in Gamma Titanium Aluminides and their Manufacturing Techniques // Prog. Aerospace Sci. 2012. V. 55. P. 1–16. https://doi.org/10.1016/j.paerosci.2012.04.001

Mondolfo L.F. Aluminium Alloys: Structure and Properties, London: Butterworths, 1976. P. 385–387.

Koch C.C. Intermetallic Matrix Composites Prepared by Mechanical Alloying – a Review // Mater. Sci. Eng., A. 1998. V. 244. P. 39–48.

Knaislova A., Novak P., Cabibbo M., Prusa F., Paoletti C., Jaworska L., Vojtech D. Combination of Reaction Synthesis and Spark Plasma Sintering in production of Ti–Al–Si alloys // J. Alloys Compd. 2018. V. 752. № 5. P. 317–326. https://doi.org/10.1016/j.jallcom.2018.04.187

Lee J.-H., Park H.-K., Kim J.-H., Jang J.-H., Hong S.-K., Oh I.-H. Constitutive Behavior and Microstructural Evolution in Ti–Al–Si Ternary Alloys Processed by Mechanical Milling and Spark Plasma Sintering // J. Mater. Res. Technol. 2020. V. 9. № 2. P. 2247–2258. https://doi.org/10.1016/j.jmrt.2019.12.056

Wang Y.J., Chen T.J., Zhang S.Q., Qin Y.H., Zhang X.Z. Effects of Partial Remelting on Microstructure of Al–Si–Ti Bulk Alloy Prepared by Cold Pressing Mixed Powders // Mater. Trans. 2016. V. 57. № 7. P. 1124–1133. https://doi.org/10.2320/matertrans.M2016070

Gao T., Li P., Li Y., Liu X. Influence of Si and Ti Contents on the Microstructure, Microhardness and Performance of TiAlSi intermetallics in Al-Si-Ti alloys // J. Alloys Compd. 2011. V. 509. P. 803–817.

Lee J.-H., Park H.-K., Jang J.-H., Hong S.-K., Oh I.-H. Amorphization/Crystallization Behaviors of Ti50Al45Si5 Multi-Component Powder Treated by Mechanical Alloying and Subsequent Heat Treatment // J. Alloys Compd. 2019. V. 797. P. 612–621. https://doi.org/10.1016/j.jallcom.2019.05.047

Лазарев П.А., Сычев А.Е., Боярченко О.Д., Аборкин А.В. Самораспространяющийся высокотемпературный синтез в системе Ti–Al–Si: горение и свойства // Неорган. материалы. 2021. Т. 57. № 11. С. 1272–1278. https://doi.org/10.31857/S0002337X21110087

Питюлин А.Н. Силовое компактирование в СВС-процессах // Самораспространяющийся высокотемпературный синтез: теория и практика / Под ред. Сычева А.Е. Черноголовка: Территория, 2001. С. 333–353.

Щербаков В.А., Грядунов А.Н., Алымов М.И. Синтез и характеристики композитов B4C–ZrB2 // Письма о материалах. 2017. Т. 7. № 4. С. 398–401. https://doi.org/10.22226/2410-3535-2017-4-398-401

Курзина И.А., Калашников М.П., Попова Н.А., Савкин К.П. Особенности формирования α2–Ti3Al в ионно-легированных слоях α–титана // Фундаментальные проблемы современного материаловедения. 2012. Т. 9. № 4. С. 495–502. http://vital. lib.tsu.ru/vital/access/manager/Repository/vtls:000463186

Курзина И.А., Козлов Э.В., Попова Н.А., Калашников М.П., Никоненко Е.Л., Савкин К.П., Окс Е.М., Шаркеев Ю.П. Модификация структурно-фазового состояния мелкозернистого титана в условиях ионного облучения // Изв. РАН. Сер. физ. 2012. Т. 76. № 11. С. 1384–1392.

Knaislová A., Novák P., Kopeček J. and Průša F. Properties Comparison of Ti-Al-Si Alloys Produced by Various Metallurgy Methods // Materials. 2019. V. 12. № 19. P. 3084. https://doi.org/10.3390/ma12193084

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы