Журнал неорганической химии, 2022, T. 67, № 9, стр. 1266-1273

Гибридный микроволновой твердофазный синтез волластонита на основе природного возобновляемого сырья

О. О. Шичалин a, *, А. Е. Тарабанова a, Е. К. Папынов a, А. Н. Федорец a, И. Ю. Буравлев a, О. В. Капустина a, З. Э. Корнакова a, В. В. Грибова a, С. С. Грибанова a

a Дальневосточный федеральный университет

690922 Владивосток, о. Русский, п. Аякс, 10, Россия

* E-mail: oleg_shich@mail.ru

Поступила в редакцию 21.03.2021

После доработки 11.04.2022

Принята к публикации 13.04.2022

- EDN: WYZDHJ

- DOI: 10.31857/S0044457X22090124

Аннотация

Исследован способ твердофазного синтеза керамического волластонита в условиях гибридного микроволнового разогрева с использованием природного возобновляемого сырья в виде морских раковин как источника CaCO3 с добавкой коммерческого порошка SiO2. Методами РФА, РЭМ, ТГА и ЭДС изучено влияние времени механической гомогенизации и условия химического взаимодействия сырьевых компонентов с учетом формирования требуемого фазового состава. Исследовано влияние температуры (800–1150°C) и времени (15–60 мин) спекания на состав и структуру образцов керамического волластонита, в том числе в присутствии упрочняющей добавки тетрабората натрия. Проведена оценка формирования слоя апатита (Ca10(PO4)6(OH)2) на поверхности полученных образцов в условиях их контакта с искусственной плазмой крови человека с целью подтверждения биосовместимых свойств данных материалов. Предложенный способ синтеза представляет перспективу для получения химически чистого ценного биоматериала в виде синтетического волластонита с возможностью рационального использования биогенного сырья.

ВВЕДЕНИЕ

Неорганические материалы занимают ключевое место в создании современных биоматериалов, представляющих основу биотехнологий для потребностей персонализированной медицины [1]. Быстрорастущие темпы развития современной индустрии биоматериалов призваны улучшить качество жизни и долголетие людей. Важной задачей химического синтеза является получение биоматериалов высокой степени чистоты с применением доступных ресурсосберегающих технологий, в частности, основанных на использовании природного возобновляемого сырья, включая ресурсы мирового океана [2]. Например, морские губки, кораллы, скелеты морских ежей и каракатиц, морских раковин и многое другое являются превосходными сырьевыми источниками неорганических соединений как для получения биосовместимых материалов высокой чистоты [2, 3], так и в качестве темплатов для создания биоструктур сложной архитектуры [4]. Аналогично следует рассматривать и растительное сырье или отходы его переработки, которые являются объектом ценных компонентов для химического синтеза: цитрусовые, злаковые, орехоплодные и другие культуры [5–7].

Учитывая вышесказанное, в настоящей работе рассматривается возможность применения природного возобновляемого сырья в виде морских раковин как источника карбоната кальция (CaCO3) с целью синтеза химически чистого волластонита различной модификации (CaSiO3). Синтетический волластонит широко используется в качестве биоактивной основы и наполнителя при изготовлении керамических имплантатов для костной реконструктивной и регенеративной хирургии в стоматологии, ортопедии, челюстно-лицевой пластике и др. [8–10]. Востребованность волластонита для биомедицинских задач определяется его гидрофильной природой, которая способствует образованию слоя апатита на его поверхности в условиях пребывания в биоорганической среде, куда происходит активный вынос (обмен) ионов Ca2+ и ${\text{SiO}}_{3}^{{2 - }}$ [11–14]. Доказано, что эти ионы способны регулировать пролиферацию, дифференциацию остеобластов и экспрессию генов маркеров костной ткани, таких как BMP-2, RUNX2, трансформирующий фактор роста (TGF-β), ALP и остеокальцин [16]. Ионы кремния принимают участие в формировании внеклеточного матрикса и играют решающую роль в активации или деактивации митоген-активируемой протеинкиназы (MAPK) и сигнального пути MAPK белок p38 [17]. Данные факторы обусловливают наличие биоактивных свойств волластонита, который активизирует остеоиндукцию и остеогенез, а также связывается с костной тканью посредством процесса “связывающего остеогенеза”, как показано в работах [18, 19], а также доказано в наших недавних исследованиях на моделях in vitro и in vivo [20–23].

Получение синтетического волластонита с различной морфологией и микроструктурой можно осуществлять с применением золь-гель метода, гидротермальной и осадительной технологий [24–26]. Данные подходы являются простыми в реализации и позволяют варьировать дисперсность и форму кристаллитов, кривизну и шероховатость поверхности. Формирование объемных структурированных материалов в виде биокерамик на основе волластонита успешно реализуется консолидацией порошков традиционными способами холодного прессования c последующей термообработкой [27], горячим и горячим изостатическим прессованием [28], а также нетрадиционным способом искрового плазменного спекания [29–32]. При этом привлекательным способом является твердофазный синтез волластонита из реакционной смеси сырьевых компонентов, например, при индукционном нагреве смеси CaCO3 и SiO2 при температуре 1320°С [33], смеси CaO и SiO2 в различных соотношениях при 1000–1200°С [34]. Используют также природные компоненты и/или различные отходы: яичную скорлупу и рисовую шелуху при 850°С в присутствии связующего поливинилового спирта для получения керамики [11], золу после сжигания медицинских отходов и переработанное стекло при 950°С [35], отходы борно-кислотного производства при 900–1000°С [36]. Очевидная перспектива была продемонстрирована исследователями при использовании микроволнового разогрева для синтеза волластонита из яичной скорлупы в присутствии коммерческого порошка SiO2 [37]. В отмеченной работе было показано, что начальная температура реакционного формирования волластонита составляла 800°С, что указывает на очевидную перспективность такого подхода с точки зрения технологических режимов процесса по сравнению с известными способами. В частности, более высокий интерес может представлять микроволновой разогрев гибридного типа, сопровождающийся дополнительно индукционным нагревом, обеспеченным за счет использования поглощающего СВЧ-энергию материала, размещенного в микроволновой печи в виде камеры разогрева, в которую помещено сырье.

Цель работы – исследование твердофазного синтеза керамического волластонита с использованием природного возобновляемого сырья в виде морских раковин с применением гибридного микроволнового разогрева. Перспектива способа обусловлена возможностью освоения ценного биосырья с получением химически чистого биоматериала экологически привлекательным способом неорганического синтеза для решения важных задач биомедицины.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Реактивы. Раковины ракушек (морской гребешок Chlamys farreri nipponensis), оксид кремния (SiO2), тетраборат натрия (Na2B4O7·7H2O), KCl, K2HPO4·3H2O, MgCl2, CaCl2 и Na2SO4, тригидроксиметиламинометан (ТРИС).

Методика синтеза. Синтез волластонита проводили путем предварительного получения гомогенизированной смеси из порошка, полученного из морских раковин на основе карбоната кальция (CaCO3), и коммерческого SiO2 в мольном соотношении 1 : 1, которую получали измельчением в планетарной мельнице со скоростью 750 об./мин. Для исследования отбирали пробы при различном времени измельчения: 15, 30, 60, 120, 180, 240 и 600 мин. Далее пробы порошков массой по 1 г, полученные при 180, 240 и 600 мин, подвергали одноосному холодному прессованию при 200 МПа с последующим микроволновым спеканием в установке FlexiWAVE с двумя магнетронами с частотой генерации 2.45 Гц и максимальной мощностью 2.4 кВ, оснащенной камерой спекания на основе СВЧ-поглощающего материала карбида кремния, при температурах спекания 800–1200°С со скоростью спекания 20 град./мин и временем выдержки 30–60 мин. Дополнительно была получена серия аналогичных образцов с добавлением при механическом перемешивании 10 мас. % тетрабората натрия для снижения температуры синтеза.

Уравнение химической реакции:

(1)

${\text{CaC}}{{{\text{O}}}_{3}} + {\text{Si}}{{{\text{O}}}_{2}} \to {\text{CaSi}}{{{\text{O}}}_{3}} + {\text{C}}{{{\text{O}}}_{2}}{\kern 1pt} \uparrow {\kern 1pt} .$Методика оценки биосовместимости образцов. Исследование заключалось в оценке формирования слоя апатита (Ca10(PO4)6(OH)2) на поверхности образцов керамического волластонита в условиях их контакта с искусственной плазмой крови человека (ИПК). Раствор ИПК готовили по следующей методике: в пластиковый контейнер с плоским дном наливали 700 мл дистиллированной воды, в которой растворяли реагенты в следующем порядке: NaCl (8 г/л), NaHCO3 (0.35 г/л), KCl (0.224 г/л), K2HPO4⋅3H2O (0.228 г/л), MgCl2 (0.256 г/л), CaCl2 (0.278 г/л), Na2SO4 (0.071 г/л), (CH2OH)3CNH2 (6.057 г/л). Последний (восьмой) реагент – ТРИС – добавляли постепенно, чтобы избежать помутнения раствора. Корректировали pH раствором 1 М HCl в пределах 7.4. Далее раствор ИПК доводили до метки в колбе на 1000 мл и использовали в исследовании.

Образцы керамики помещали в пробы данного раствора, температуру которого поддерживали постоянной в термостате при 36°С, и выдерживали в течение 3 и 7 сут.

Характеристика методов исследования. Идентификацию фаз полученных образцов осуществляли с помощью рентгенофазового анализа (РФА) при следующих параметрах: CuKα-излучение, Ni-фильтр, средняя длина волны (λ) 1.5418 Å, диапазон углов съемки 5°–80°, шаг сканирования 0.02°, скорость регистрации спектров 5 град./мин на многоцелевом рентгеновском дифрактометре D8 Advance Bruker AXS (Германия). Термогравиметрический анализ (ТГА) проводили на приборе DTG-60H Shimadzu (Япония) в платиновых тиглях с проколотой крышкой в токе сухого аргона (20 мл/мин) в интервале температур 35–1300°С при скорости нагрева 10 град./мин. Изображения структуры исследуемых материалов получали методом растровой электронной микроскопии (РЭМ) на приборе CrossBeam 1540 XB Carl Zeiss (Германия) с приставкой для энергодисперсионного спектрального анализа (ЭДС-анализ).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Влияние времени механического измельчения

При исследовании влияния времени механического измельчения на состав порошковой смеси на основе CaCO3 и SiO2 установлено, что на начальном этапе измельчения состав образца представлен смесью кристаллических фаз Ca(OH2), CaO и количественно преобладающей фазы CaCO3 (рис. 1). При последующем увеличении времени измельчения происходит уменьшение интенсивности вторичных фаз с преобладанием основной карбонатной фазы, которая остается монофазой в образце после 10-часовой обработки в планетарной мельнице. В связи с продолжительным измельчением происходит аформизация исходных порошков. В веществах с развитой предрасположенностью к высокоэнтропийному состоянию наноструктурирование под действием механического измельчения часто сопровождается аморфизацией вследствие образования структурных дефектов и механических деформаций при многократных межчастичных столкновениях, растяжении, дроблении [38–40].

Согласно данным РФА, проведение длительного перемешивания смеси нецелесообразно, так как происходит аморфизация вещества. При этом требуемая для синтеза фаза CaCO3 является преобладающей в смеси, а примеси Ca(OH2) и CaO также будут вступать в химическое взаимодействие с SiO2 при формировании волластонита.

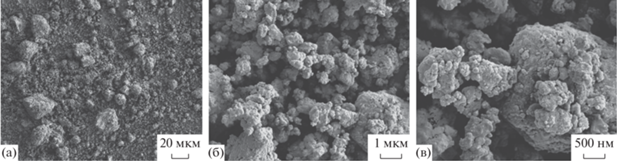

На РЭМ-изображениях видно, что размол образцов в планетарной мельнице в течение 15 мин приводит к образованию агломератов размером не более 20 мкм (рис. 2а), состоящих из частиц нанометрового размера (рис. 2б, 2в).

Влияние температуры и времени нагрева

С целью установления условий протекания химического взаимодействия между компонентами исходной смеси CaCO3 и SiO2 по уравнению (1) проведен термогравиметрический анализ. Как видно из кривых ТГА (рис. 3), потеря массы в диапазоне от комнатной температуры до 1200°C составила 26.2%. Эти изменения сопровождались эндотермическими пиками при различных температурных диапазонах в следующей последовательности: 135, 448, 751°C и одним экзотермическим эффектом при 897°C. Первая зафиксированная потеря массы (5.1%) в пределах до 300°C вызвана удалением свободной и физически адсорбированной воды, на что указывает эндотермический пик с центром около 135°C на кривой ДТА. Второй эффект потери массы (6.4%) от 415 до ~570°C может быть отнесен к дегидроксилированию Ca(OH)2. Эта потеря сопровождается эндотермическим пиком с максимумом около 448°C на кривой ДТА. Дальнейшая убыль массы (12.5%), зарегистрированная в диапазоне температур от 600 до 800°C, сопровождалась двумя эндотермическими пиками при 700 и 751°C. Первый эндотермический пик связан с удалением CO2 при разложении аморфного CaCO3, а второй – с потерей CO2 при разложении более кристаллического CaCO3. Видно, что на кривой ДТА при температуре 897°C имеется экзотермический пик, что соответствует образованию кристаллического волластонита, как показано в работе [32].

Рис. 3.

Дериватограмма исходной смеси, изготовленной из морских раковин и диоксида кремния (CaCO3 и SiO2), прокаливание на воздухе.

Спекание предварительно спрессованной исходной смеси CaCO3 и SiO2, полученной измельчением в планетарной мельнице в течение 15 мин, проводили при 700, 800, 1000 и 1150°С в условиях гибридного микроволнового разогрева. На рентгенограмме (рис. 4) видно, что при увеличении температуры микроволнового разогрева интенсивность пика, соответствующего фазе оксида кальция, увеличивается, что свидетельствует о разложении CaCO3, количество которого присутствует в избытке в составе смеси. Образование фазы волластонита в α-форме (α-CaSiO3) наблюдается при температуре 1150°С, данный образец обладает большей механической прочностью и сохраняет свою целостность, в отличие от других образцов, которые механически неустойчивы.

Рис. 4.

Дифрактограммы образцов исходной смеси CaCO3 и SiO2, полученной механическим измельчением в течение 15 мин и полученных на его основе керамик после микроволнового разогрева в течение 5 мин.

При увеличении времени спекания (15, 30, 60 мин) смеси CaCO3 и SiO2 при максимальной температуре 1150°С наблюдается формирование смеси фаз α-CaSiO3 и β-CaSiO3 волластонита, а также фазы силиката кальция Ca2SiO4, как следует из данных РФА (рис. 5).

Рис. 5.

Дифрактограммы образцов керамик, полученных на основе смеси CaCO3 и SiO2 в условиях микроволнового разогрева при различном времени выдержки при 1150°С.

Методом РЭМ установлено, что керамика, полученная спеканием в течение 30 мин, имеет пористую структуру, сформированную наноразмерным спеченным зерном (рис. 6а, 6б). Крупных агломератов и монолитных областей не наблюдается. Дополнительное введение в исходную смесь 10 мас. % тетрабората натрия (буры) перед спеканием приводит к формированию непористого образца монолитной структуры (рис. 6в, 6г). Однако добавка позволяет повысить механическую прочность керамики.

Рис. 6.

РЭМ-изображения образцов керамики, полученных на основе смеси CaCO3 и SiO2 в условиях микроволнового разогрева при 1150°С в течение 30 мин выдержки: а, б – без добавок; в, г – в присутствии добавки тетрабората натрия 10 мас. %.

На рис. 7 приведены дифрактограммы образцов керамики, где показано, что добавление тетрабората натрия способствует образованию волластонита в β- и α-форме, но в отсутствие промежуточной фазы силиката кальция Ca2SiO4.

Оценка биосовместимости образцов керамики

Проведена оценка формирования слоя апатита (Ca10(PO4)6(OH)2) на поверхности образцов керамического волластонита в условиях их контакта с искусственной плазмой крови человека. Данное исследование является косвенным доказательством биосовместимости и биоактивности материалов на основе волластонита, состав которых участвует в синтезе апатита в минерализованном модельном растворе крови. Согласно полученным данным микроскопии (рис. 8), морфология поверхности образцов керамического волластонита значительно изменяется при выдержке в растворе ИПК. При выдержке в течение 3 и 7 сут наблюдается постепенное нарастание нового слоя на поверхности образцов, который повторяет морфологию исходной поверхности до помещения в раствор ИПК. В случае волластонита, представленного пористой структурой наноразмерного спеченного зерна (рис. 6а, 6б), его поверхность обрастает рифленым слоем, повторяющим округлую форму частиц (рис. 8а, 8б). Поверхность волластонита с добавкой тетрабората натрия (рис. 5в, 5г), напротив, обрастает монолитным новообразованным слоем (рис. 8б) По данным ЭДС-анализа (рис. 8), в составе равномерно распределенного новообразованного слоя на поверхности образцов керамики присутствуют фосфор и кальций, что соответствует образованию апатита, синтезированного при контакте с ИПК.

ЗАКЛЮЧЕНИЕ

Исследован способ твердофазного синтеза керамического волластонита в условиях гибридного микроволнового разогрева с использованием природного возобновляемого сырья в виде морских раковин как источника CaCO3 с добавкой коммерческого порошка SiO2. Методами РФА, СЭМ, ТГА и ЭДС, во-первых, установлено, что оптимальная длительность гомогенизации компонентов сырьевой (CaCO3 и SiO2) смеси механическим измельчением составляет 15 мин, так как при увеличении длительности данного цикла до 10 ч происходит постепенная аморфизация CaCO3, в том числе из-за наноразмерности его частиц. Во-вторых, определены условия химического взаимодействия компонентов сырьевой смеси, выявлено, что формирование кристаллического волластонита протекает при 897°C на воздухе через стадию разложения CaCO3 из морских раковин до CaO и его реакционного взаимодействия с SiO2. При этом высокая температура разогрева (1150°C) и длительное время выдержки (≥30 мин) позволяют формировать механически прочную керамику, которая сохраняет свою целостность, в отличие от других полученных образцов. В-третьих, установлено, что добавка 10 мас. % тетрабората натрия повышает механическую прочность керамики, однако структура образцов монолитная, в отличие от наноструктурированного керамического каркаса образцов, полученных без данного упрочняющего компонента. В-четвертых, определено, что при контакте образцов керамического волластонита с искусственной плазмой крови в течение 3 и 7 сут происходит изменение морфологии их поверхности за счет новообразованного апатитового слоя. Это косвенно подтверждает биосовместимость и биоактивность данных материалов, а также указывает на перспективность их дальнейшего исследования для задач персонализированной медицины.

Список литературы

Jemison M., Olabisi R. // Acta Biomater. 2021. V. 128. P. 77. https://doi.org/10.1016/j.actbio.2021.04.033

Wan M. Chen, Qin W., Lei C. et al. // Bioact. Mater. 2021. V. 6. № 12. P. 4255. https://doi.org/10.1016/j.bioactmat.2021.04.028

Sibiya A., Jeyavani J., Sivakamavalli J. et al. // Reg. Stud. Mar. Sci. 2021. V. 44. P. 101760. https://doi.org/10.1016/j.rsma.2021.101760

Shapkin N.P., Papynov E.K., Panasenko A.E. et al. // Appl. Sci. 2021. V. 11. № 19. https://doi.org/10.3390/app11198897

Mahato N., Sharma K., Sinha M. et al. // J. Adv. Res. 2020. V. 23. P. 61. https://doi.org/10.1016/j.jare.2020.01.007

Goodman B.A. // J. Bioresour. Bioprod. 2020. V. 5. № 3. P. 143. https://doi.org/10.1016/j.jobab.2020.07.001

Sharma P., Gaur V.K., Sirohi R. et al. // Ind. Crops Prod. 2020. V. 152. № January. P. 112550. https://doi.org/10.1016/j.indcrop.2020.112550

Ingole V.H., Sathe B., Ghule A.V. // Fundam. Biomater. Ceram. 2018. P. 273. https://doi.org/10.1016/B978-0-08-102203-0.00012-3

Sainitya R., Sriram M., Kalyanaraman V. et al. // Int. J. Biol. Macromol. 2015. V. 80. P. 481. https://doi.org/10.1016/J.IJBIOMAC.2015.07.016

Bheemaneni G., Saravana S., Kandaswamy R. // Mater. Today Proc. 2018. V. 5. № 1. P. 1807. https://doi.org/10.1016/J.MATPR.2017.11.279

Palakurthy S., K. V.G.R., Samudrala R.K. et al. // Mater. Sci. Eng. C 2019. V. 98. P. 109. https://doi.org/10.1016/j.msec.2018.12.101

de Aza P.N., Guitian F., de Aza S. // Scr. Metall. Mater. 1994. V. 31. № 8. P. 1001. https://doi.org/10.1016/0956-716X(94)90517-7

Ni S., Chang J. // J. Biomater. Appl. 2009. V. 24. № 2. P. 139. https://doi.org/10.1177/0885328208094745

Barbosa W.T., de Almeida K. V., de Lima G.G. et al. // J. Biomed. Mater. Res. Part B Appl. Biomater. 2019. P. 34462. https://doi.org/10.1002/jbm.b.34462

Shie M.Y., Ding S.J., Chang H.C. // Acta Biomater. 2011. V. 7. № 6. P. 2604. https://doi.org/10.1016/J.ACTBIO.2011.02.023

Fei L., Wang C., Xue Y. et al. // J. Biomed. Mater. Res. Part B Appl. Biomater. 2012. V. 100B. № 5. P. 1237. https://doi.org/10.1002/JBM.B.32688

Biswas N., Samanta A., Podder S. et al. // J. Mech. Behav. Biomed. Mater. 2018. V. 86. P. 264. https://doi.org/10.1016/J.JMBBM.2018.06.046

Maxim L.D., Niebo R., Utell M.J. et al. // Inhal. Toxicol. 2014. V. 26. № 2. P. 95. https://doi.org/10.3109/08958378.2013.857372

Papynov E.K., Shichalin O.O., Apanasevich V.I. et al. // Prog. Nat. Sci. Mater. Int. 2019. V. 29. № 5. P. 569. https://doi.org/10.1016/J.PNSC.2019.07.004

Papynov E.K., Shichalin O.O., Apanasevich V.I. et al. // Powder Technol. 2020. V. 367. P. 762. https://doi.org/10.1016/J.POWTEC.2020.04.040

Papynov E.K., Shichalin O.O., Apanasevich V.I. et al. // Ceram. Int. 2021. V. 47. № 16. P. 22487. https://doi.org/10.1016/j.ceramint.2021.04.258

Apanasevich V., Papynov E., Plekhova N. et al. // J. Funct. Biomater. 2020. V. 11. № 4. https://doi.org/10.3390/JFB11040068

Guglielmi M., Kickelbick G., Martucci A. // Sol-Gel Nanocomposites, Springer New York, New York, NY, 2014 https://doi.org/10.1007/978-1-4939-1209-4

Ros-Tárraga P., Murciano Á., Mazón P. et al. // Ceram. Int. 2017. V. 43. № 14. P. 11034. https://doi.org/10.1016/J.CERAMINT.2017.05.146

Lin K., Chang J., Chen G. et al. // J. Cryst. Growth 2007. V. 300. № 2. P. 267. https://doi.org/10.1016/J.JCRYSGRO.2006.11.215

Vakifahmetoglu C., Karacasulu L. // Curr. Opin. Solid State Mater. Sci. 2020. V. 24. № 1. https://doi.org/10.1016/j.cossms.2020.100807

Matamoros-Veloza Z., Yanagisawa K., Rendón-Angeles J.C. et al. // J. Phys. Condens. Matter 2004. V. 16. № 14. https://doi.org/10.1088/0953-8984/16/14/049

Papynov E.K., Mayorov V.Y., Portnyagin A.S. et al. // Ceram. Int. 2015. V. 41. № 1. P. 1171. https://doi.org/10.1016/J.CERAMINT.2014.09.045

Papynov E.K., Shichalin O.O., Modin E.B. et al. // RSC Adv. 2016. V. 6. № 40. P. 34066. https://doi.org/10.1039/c6ra04956g

Papynov E.K., Shichalin O.O., Mayorov V.Y. et al. // Ceram. Int. 2017. V. 43. № 11. P. 8509. https://doi.org/10.1016/J.CERAMINT.2017.03.207

Papynov E.K., Shichalin O.O., Buravlev I. Y. et al. // Russ. J. Inorg. Chem. 2020. V. 65. № 2. P. 263. https://doi.org/10.1134/S0036023620020138

Hu Y., Xiao Z., Wang H. et al. // Ceram. Int. 2018. V. 45. № October 2018. P. 3710. https://doi.org/10.1016/j.ceramint.2018.11.034

Vakalova T. V., Pogrebenkov V.M., Karionova N.P. // Ceram. Int. 2016. V. 42. № 15. P. 16453. https://doi.org/10.1016/j.ceramint.2016.06.060

Palakurthy S., K. V.G.R., Samudrala R.K. et al. // Mater. Sci. Eng. C 2019. V. 98. P. 109. https://doi.org/10.1016/j.msec.2018.12.101

Papamarkou S., Sifaki C., Tsakiridis P.E. et al. // J. Environ. Chem. Eng. 2018. V. 6. № 5. P. 5812. https://doi.org/10.1016/j.jece.2018.09.006

Yarusova S.B., Gordienko, I.Yu. B. et al. // KnE Mater. Sci. 2020. V. 2020. P. 8135. https://doi.org/10.18502/kms.v6i1.8135

Vichaphund S., Kitiwan M., Atong D. et al. // J. Eur. Ceram. Soc. 2011. V. 31. P. 2435. https://doi.org/10.1016/j.jeurceramsoc.2011.02.026

Schwarz R.B., Petrich R.R., C.K. S. // J. Non. Cryst. Solids 1985. V. 76. P. 281.

Zhao Y.H., Jin Z.H., Lu K. // Philos. Mag. Lett. 1999. V. 79. № 9. P. 747. https://doi.org/10.1080/095008399176814

Piot L., Le Floch S., Cornier T. et al. // J. Phys. Chem. C 2013. V. 117. № 21. P. 11133. https://doi.org/10.1021/jp401121c

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии