Проблемы машиностроения и надежности машин, 2022, № 4, стр. 36-45

Расчет работоспособности охладителя пресной воды

Т. Н. Фесенко 1, *, Е. А. Дронова 1

1 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: ftat50@yandex.ru

Поступила в редакцию 20.05.2021

После доработки 14.04.2022

Принята к публикации 20.04.2022

- EDN: KFGHIV

- DOI: 10.31857/S0235711922040071

Аннотация

На основе обобщения имеющихся данных и существующих норм расчета теплообменного оборудования предлагается последовательная методика расчета вибрационных характеристик трубного пучка, определяющих его работоспособность: максимальных амплитуд колебаний труб, напряжений в месте заделки трубы в трубной доске, напряжений в сварных швах; одним из условий работоспособности трубного пучка является отсутствие гидроупругой неустойчивости, которая может наступить, если скорость потока достигнет критических значений. Показана кривая гидроупругой неустойчивости, по которой, с учетом определенных параметров конструкции пучка, можно определить критическую скорость потока. Расчеты проведены для конкретной конструкции охладителя воды и сделаны выводы о его работоспособности при заданном расходе жидкости.

Типовым элементом любого теплообменного аппарата является трубный пучок, обтекаемый потоком жидкости (газа). Опыт эксплуатации показывает, что в трубных пучках возможно возникновение вибраций вследствие высокоскоростного потока теплоносителя. Интенсивные вибрационные нагрузки могут стать причиной повреждения или разрушения трубок пучка, и в конечном итоге привести к повреждению оборудования. Поэтому вибрационная надежность трубного пучка теплообменного аппарата является существенным фактором, определяющим его долговечность и работоспособность [1, 2].

Причинами возникновения вибраций теплообменных труб являются гидродинамические силы, возникающие в потоках при обтекании труб, а также гидроупругая неустойчивость, параметрический резонанс, акустический резонанс [1, 9–11]. Определение максимально допустимой амплитуды вибраций труб проводится на основе анализа динамических напряжений, возникающих в материале труб, свойств металла и сварных соединений, и условий виброизноса. Вибрации при гидроупругом возбуждении возникают при достижении некоторой критической скорости потока, и по мере дальнейшего повышения скорости амплитуда вибраций может увеличиться до недопустимых значений. В отличие от случая резонансных колебаний труб, вызванных, например, срывом вихрей, повышение скорости потока при гидроупругой неустойчивости приведет не к снижению амплитуды вибраций до приемлемого уровня, а к разрушению труб. Поэтому критическая скорость, соответствующая возникновению гидроупругой неустойчивости, является важной характеристикой для проектировщиков теплообменников, и ее можно рассматривать как предельно допустимую скорость потока.

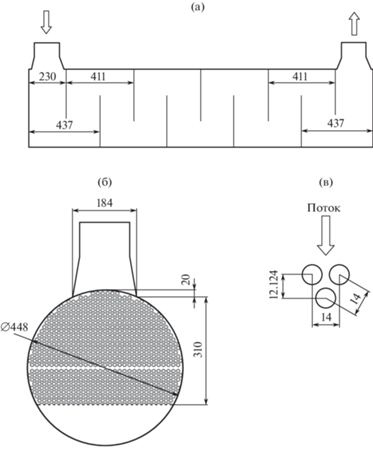

В статье на основе существующих норм расчета вибраций и прочностных характеристик теплообменных труб [3–6] показана последовательность расчета работоспособности охладителя пресной воды, для этого использованы следующие расчеты: 1) расчет скорости потока; 2) расчет вибромеханических характеристик: момент инерции поперечного сечения труб, присоединенные массы среды I и II контуров, собственные частоты трубы, логарифмический декремент колебаний; 3) расчет амплитуд вибрации труб при турбулентном возбуждении; 4) расчет амплитуд вибрации труб при срыве вихрей; 5) расчет допустимых напряжений; 6) расчет напряжений в сварных швах; 7) расчет гидроупругой неустойчивости. Расчеты проведены для охладителя пресной воды, схема потока в межтрубном пространстве для которого приведена на рис. 1.

Рис. 1.

Схема охладителя пресной воды: (а) – схема потока в опреснителе; (б) – трубный пучок; (в) – ячейка трубного пучка.

Расчет проводится по исходным данным (табл. 1).

Таблица 1.

Исходные данные для расчета

| Внешний диаметр трубы D, м | 0.01 |

| Внутренний диаметр трубы d, м | 0.007 |

| Плотность материала трубы ρТ, кг/м3 | 4490 |

| Плотность среды первого контура ρI, кг/м3 | 1020 |

| Плотность среды второго контура ρII, кг/м3 | 993 |

| Давление в первом контуре pI, Па | 6.4 × 106 |

| Давление во втором контуре pII, Па | 1.0 × 106 |

| Коэффициент Пуассона материала труб νП | 0.32 |

| Динамическая вязкость второго контура νII, м2/с | 0.7 × 10–6 |

| Кинематическая вязкость второго контура μII, Па с | 0.695 × 10–3 |

| Модуль упругости материала труб Е, Па | 1.1 × 1011 |

| Максимальная длина свободного пролета труб l, м | 0.437 |

| Расход среды первого контура GI, кг/ч | 100 000 |

| Расход среды второго контура GII, кг/ч | 100 000 |

| Количество трубок n | 876 |

Расчет скорости потока. Наиболее нагруженными будут трубы на входе потока в охладитель, поэтому определяем скорость набегающего потока для сечения входа и скорость потока в межтрубном пространстве при расходе среды 100 т/ч.

Скорость набегающего потока $~w$ рассчитывается по формуле

где $f$ – площадь входа потока жидкости при диаметре Dвх = 0.184 м,Если ${{w}_{{{\text{IIН}}}}} = \frac{{100\,000}}{{3600 \times 0.027 \times 993}}$ = 1.052 м/с, при поперечном шаге пучка S1 = 0.014 м, скорость в межтрубном пространстве

Расчет вибромеханических характеристик. Рассчитаем вибромеханические характеристики труб для параметров, приведенных в табл. 1.

Момент инерции поперечного сечения

Полная масса единицы длины трубы складывается из массы единицы длины незаполненной трубы и присоединенных масс сред первого и второго контуров [3]

Масса единицы длины незаполненной трубы

Присоединенная масса среды первого контура на единицу длины трубы

Присоединенная масса среды второго контура на единицу длины трубы

где ${{A}_{{{\text{II}}}}}$ – объем среды II, вытесняемый единицей длины трубы; ${{\chi }}$ – коэффициент присоединенной массы.Для пучков с ${{S}_{{\text{I}}}}{\text{/}}D = 1.4 > 1.2$ коэффициент присоединенной массы

Для шахматного пучка [3]

По формуле (1) полная масса единицы длины трубы $M = 0.431$ кг/м.

Расчет собственный частоты трубы [3, 7]. Влияние осевой нагрузки, избыточного давления и скорости сред определяется соотношением между параметром $T$ и критической величиной $T{\kern 1pt} *$

В случае жесткой заделки трубы с двух сторон $\lambda * = 2\pi $ и тогда $T{\kern 1pt} *$ = 8637Н с учетом данных по конструкции (табл. 1).

В случае поперечного обтекания

Ввиду малой разности температур теплоносителей продольное усилие, обусловленное температурными деформациями труб, ${{T}_{0}}$ принимается равным нулю и продольное в трубе $T$ = 0.012 Н.

При жесткой заделке трубы с двух сторон и десяти пролетах ${{{{\lambda }}}_{1}} = 3.205$ [3].

Первая собственная частота с погрешностью 10%

(3)

$\begin{gathered} {{f}_{1}} = \frac{{\lambda _{1}^{2}}}{{2\pi {{l}^{2}}}}\sqrt {\frac{{EI}}{M}} \sqrt {1 - \frac{T}{{T{\kern 1pt} *}}} , \\ {{f}_{1}} = \frac{{3.205}}{{2\pi \times {{{0.2055}}^{2}}}}\sqrt {\frac{{1.1 \times {{{10}}^{{11}}} \times 3.73 \times {{{10}}^{{ - 10}}}}}{{2\pi \times 0.2055}}} \sqrt {1 - \frac{{0.012}}{{8637}}} = 381\;{\text{Гц}}. \\ \end{gathered} $Расчет логарифмического декремента колебаний [5]. Логарифмический декремент колебаний состоит из двух частей обусловленного конструкционным и гидродинамическим демпфированием (4)

(4)

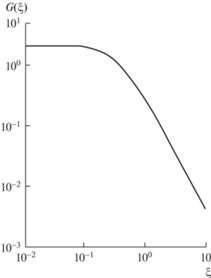

${{\delta }} = {{{{\delta }}}_{{\text{К}}}}\sqrt {\frac{{{{m}_{T}}}}{M}} + {{{{\delta }}}_{{\text{Г}}}}.$Логарифмический декремент колебаний ${{{{\delta }}}_{{\text{К}}}}$ вследствие конструкционного демпфирования определяется по графику на рис. 2.

Рис. 2.

Оценочная зависимость декремента колебаний ${{{{\delta }}}_{{\text{К}}}}$ для труб из различных материалов от числа пролетов N при $\frac{h}{D} \leqslant 0.5$: 1 – из углеродистой стали; 2 – из мельхиора; 3 – из титанового сплава; 4 – из нержавеющей стали.

В соответствии с рис. 2 [5] логарифмический декремент колебаний вследствие конструкционного демпфирования при десяти пролетах ${{{{\delta }}}_{{\text{К}}}} = 0.156$.

Логарифмический декремент колебаний, обусловленный гидродинамическим демпфированием [5]

При колебаниях одиночной трубы в неограниченном объеме жидкости коэффициент гидродинамического демпфирования

где ${{{{\xi }}}_{{{\text{II}}}}}$ – коэффициент гидравлического сопротивления, рассчитываемый согласно [5].Геометрические характеристики пучка. Поперечный шаг $~{{S}_{1}} = 14$ мм, продольный шаг ${{S}_{2}} = 12.124$ мм, $~d = 10$ мм, параметры для расчета гидравлического сопротивления

Для расхода 100 т/ч число Рейнольдса по скорости в сжатом сечении

Коэффициент гидравлического сопротивления ряда пучка [5]

Для пучков с $1.7 \leqslant {{\psi }} \leqslant 6.5$ и ${{{{\sigma }}}_{1}} < 1.44~$

(7)

${{С}_{s}} = \left[ {0.44 + \left( {1.44 - 1.4} \right)} \right]{{\left( {3.33 + 1} \right)}^{2}} = 8.99,$С учетом данных табл. 1 и в соответствии с формулами (6), (7) коэффициент гидродинамического демпфирования одиночной трубы

Для пучков труб с ${{S}_{1}}{\text{/}}D = 1.4 > 1.2$ коэффициент гидродинамического демпфирования будет

(8)

${{\delta }} = {{{{\delta }}}_{{\text{К}}}}\sqrt {\frac{{{{m}_{T}}}}{M}} + {{{{\delta }}}_{{\text{Г}}}} = 0.156~\sqrt {\frac{{0.18}}{{0.431}}} + 0.024 = 0.125.$Расчет амплитуд вибрации труб при турбулентном возбуждении. Расчет вибраций труб, возбуждаемых турбулентными пульсациями, проведен согласно нормам [3, 4]. Для шахматного пучка при ${{S}_{1}}{\text{/}}D = 1.4 > 1.15$. Число Струхаля

В соответствии с [4] максимальная амплитуда определяется по формуле (9)

(9)

${\text{y}}_{{{\text{турб}}}}^{{{\text{max}}}} = 0.06\frac{{{{{{\rho }}}_{{{\text{II}}}}}{{D}^{2}}}}{M}\sqrt {{{{\left( {\frac{{\bar {u}}}{{{{f}_{1}}}}} \right)}}^{3}}\left( {\frac{{C_{D}^{2}}}{{{{\delta }}l\operatorname{Sh} }}} \right)G\left( {{\xi }} \right)} ,$Для ${{10}^{4}} < {\text{Re}} < 5 \times {{10}^{4}}$ [4]: ${{C}_{D}} = 296{{\operatorname{Re} }^{{ - 0.65}}}$ = $296 \times 52\,{{630}^{{ - 0.65}}}$ = 0.25, тогда используя (9), получаем

Расчет амплитуд вибрации труб при срыве вихрей. Максимальная амплитуда вынужденных колебаний труб рассчитывается по формуле [3, 4]

(10)

${{y}_{{{\text{вихр}}}}} = \frac{{{{C}_{y}}D{{{{\rho }}}_{{{\text{II}}}}}\frac{{{{{\bar {u}}}^{2}}}}{2}}}{{4{{{{\pi }}}^{2}}f_{1}^{2}M\sqrt {{{{\left[ {1 - {{{\left( {\frac{{{{f}_{Р}}}}{{{{f}_{1}}}}} \right)}}^{2}}} \right]}}^{2}} + {{{\left( {\frac{{{\delta }}}{{{\pi }}}} \right)}}^{2}}{{{\left( {\frac{{{{f}_{Р}}}}{{{{f}_{1}}}}} \right)}}^{2}}} }}.$Частота гидродинамической силы (частота срыва вихрей)

Коэффициент подъемной силы для первого ряда пучка Cy = 0.7 [1, 2].

Максимальная амплитуда вынужденных колебаний рассчитывается по формуле (10) с учетом данных табл. 1 и определенных ранее параметров будет yвихр = = $~2.791 \times {{10}^{{ - 5}}}$ м. Максимальная амплитуда вибраций определяется по формуле (11)

(11)

${{y}_{{{\text{max}}}}} = \sqrt {{{{\left( {y_{{{\text{max}}}}^{{{\text{вихр}}}}} \right)}}^{2}} + y{{{_{{{\text{турб}}}}^{{{\text{max}}}}}}^{2}}} = \sqrt {{{{\left( {2.791 \times {{{10}}^{{ - 5}}}} \right)}}^{2}} + {{{\left( {0.94 \times {{{10}}^{{ - 5}}}} \right)}}^{2}}} = 2.95 \times {{10}^{{ - 5}}}\;{\text{м}}.$Расчет допустимых напряжений. Согласно Н-ППУ-01 [6], циклическая прочность для титановых сплавов рассчитывается с запасом по напряжениям и по циклам.

Частота возмущающей силы для расхода 100 т/ч ${{f}_{Р}} = 214$ Гц. При полном назначенном ресурсе в 120 000 часов количество циклов рабочей нагрузки

Допускаемая амплитуда напряжений [6] с коэффициентом запаса по напряжениям

(12)

$\left[ {{{{{\sigma }}}_{{aF}}}} \right] = \frac{{{{E}^{T}}e_{c}^{T}}}{{{{n}_{{{\sigma }}}}{{{\left( {0.1\left[ N \right]} \right)}}^{m}}}} + \frac{{R_{c}^{T}}}{{{{n}_{{{\sigma }}}}\left[ {{{{\left( {4\left[ N \right]} \right)}}^{{0.053}}} + \frac{{1 + r}}{{1 - r}}} \right]}}.$Допускаемая амплитуда напряжений [6] с коэффициентом запаса по циклам

(13)

$\left[ {{{{{\sigma }}}_{{aF}}}} \right] = \frac{{{{E}^{T}}e_{c}^{T}}}{{{{{\left( {0.1{{n}_{N}}\left[ N \right]} \right)}}^{m}}}} + \frac{{R_{c}^{T}}}{{{{{\left( {4{{n}_{N}}\left[ N \right]} \right)}}^{{0.053}}} + \frac{{1 + r}}{{1 - r}}}}.$Для ПТ-7М

Сила, возникающая вследствие отрыва вихрей, изменяется по синусоидальному закону [1]. Коэффициент асимметрии цикла принимается r = –1, тогда, используя (12) и (13), получаем

Допускаемые напряжения $\left[ {{{{{\sigma }}}_{{aF}}}} \right]$ = 47.17 Мпа.

Расчет напряжений в сварных швах. Для трубки, жестко закрепленной со стороны трубной доски и свободно опирающейся в поперечной перегородке, напряжения в месте заделки

Напряжения в сварном шве носят касательный характер. При эффективном коэффициенте концентрации напряжений углового шва [7] напряжения, возникающие в месте приварки теплообменной трубки и трубной доски: $~{{\tau }} = 4.5{{\sigma }}$.

В соответствии с (14) напряжения в месте заделки ${{\sigma }}~$ = 8.98 Мпа и в сварном шве $~{{\tau }} = 4.5 \times 8.98$ = 40.42 Мпа. Условия прочности для исследуемой конструкции при расходе жидкости 100 т/ч выполняются (напряжения в сварном шве 40.42 Мпа, а допускаемые 47.16 Мпа).

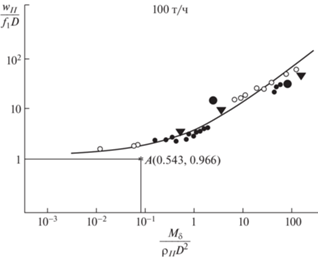

Расчет критической скорости гидроупругого возбуждения. Вибрации при гидроупругом возбуждении возникают по достижении некоторой критической скорости потока, и по мере дальнейшего повышения скорости амплитуда вибраций может значительно увеличиться. В отличие от случая резонансных колебаний труб, вызванных, например, срывом вихрей, повышение скорости потока при гидроупругой неустойчивости приведет не к снижению амплитуды вибраций до приемлемого уровня, а к разрушению труб. Поэтому критическая скорость, соответствующая возникновению гидроупругой неустойчивости, является чрезвычайно важной характеристикой для проектировщиков теплообменников, и ее можно рассматривать как предельно допустимую скорость потока.

На рис. 4 приведены зоны устойчивости и неустойчивости. Данные взяты из различных экспериментов и расчетов для пучков с густотой S1/D от 1.3 до 2.0. Выше границы кривой – зона гидроупругой неустойчивости, ниже зона устойчивости. На рис. 4 приведена кривая, построенная по результатам работ [8–12]. Для нашего пучка рассчитаем параметры для нанесения на графики (рис. 4) при расходе 100 т/час

На рис. 4 для рассматриваемого пучка при расходе 100 т/час нанесена точка-звездочка А. Полученный результат свидетельствует, что мы в зоне устойчивости, но с минимальным запасом. При расчете по [3] критическая скорость равна 3.36 м/с, а исследуемая скорость в зазоре составляет 3.68 м/с, т.е. мы выходим в зону неустойчивости. Результаты на рис. 4 более современны и хорошо согласуются с численным экспериментом методом вязких вихревых доменов [10], поэтому можно считать, что мы почти на границе зоны гидроупругой неустойчивости.

Расчет допустимой скорости потока является обязательной частью расчета работоспособности теплообменного оборудования.

Выводы. 1. В статье определены основные вибрационные характеристики теплообменных труб охладителя пресной воды. 2. На основе обобщения данных существующих норм расчета теплообменного оборудования дана последовательная методика расчета максимальных амплитуд колебаний труб, напряжений в месте заделки трубы в трубной доске, напряжений в сварных швах. 3. Определены допустимые напряжения для конкретных титановых сплавов и сварных швов. 4. Расчеты проведены для конкретного теплообменного оборудования с исходными данными, согласно табл. 1, тем самым показано, что настоящая статья может служить методичкой для расчета работоспособности данного класса конструкций. 5. Для расхода воды 100 т/ч конструкция данного охладителя пресной воды признана работоспособной, но даже повышение расхода воды на 20% приведет к появлению гидроупругой неустойчивости и эксплуатация конструкции станет невозможной.

Список литературы

Динамика конструкций гидроаэроупругих систем / Под ред. С.М. Каплунова, Л.В. Смирнова. М.: Наука, 2002. 397 с.

Шишкин Б.В. Прочность и вибрация кожухотрубчатых теплообменных аппаратов. Учеб. пособие. Комсомольск-на-Амуре: ФГБОУ ВПО “КнАГТУ”, 2013. 142 с.

Парогенераторы АЭС. Расчет вибраций теплообменных труб РТМ 108.302.03-86.

Методические указания. Методы оценки вибрационных характеристик трубных систем регенеративных подогревателей низкого давления и подогревателей сетевой воды РД.24.271.01-88.

Методика и зависимости для теоретического расчета теплообмена и гидравлического сопротивления теплообменного оборудования АЭС РТМ.24.031.05-72.

Нормы расчета на прочность элементов оборудования и трубопроводов корабельных атомных паропроизводящих установок с водо-водяными реакторами Н-ППУ-01.

Кушнаренко В.М., Репях В.С., Чикров Е.Ю., Кушнаренко Е.В. Дефекты и повреждения деталей и конструкций: Монография. Оренбург: Оренбургский госуниверситет. 2011. 402 с.

Li W., Zhang X.-C., Li X.-G. Calculation of Heat Exchanger Flow Area and Its Influence on Structural Design // Petrochemical Equipment. 2019. V. 48 (5). P. 76.

Lagrange R., Piteau P., Delaune X., Antunes J. Fluid Elastic coefficients in single phase cross flow: Dimensional analysis, direrct and indirect experimental methods // American Society of Mechanical Engineers, Pressure Vessels and Piping Division (Publications) PVP 4, A028, 2019.

Каплунов С.М., Вальес Н.Г., Самолысов А.В., Марчевская О.А. Определение критических параметров обтекания пучка труб методом численного эксперимента // Теплоэнергетика. 2015. № 8. С. 57.

Chen S.S., Jendrzejczyk J.A. Experiment and Analysis of Instability of Tube Rows Subject to Liquid Cross Flow. ASME // Journal of Applied Mechanics. 1982. V. 104. P. 704.

Tanaka H., Takahara S., Kagava K., Ota K. Study on fluidelastic vibration of tube arrays using modal analyses technique // Mitsubishi Heavy Industries Technical Review. 1980. № 2. P. 97.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин