Проблемы машиностроения и надежности машин, 2022, № 5, стр. 60-67

Особенности применения технологии биомиметической лазерно-ударно-волновой обработки для определения коэффициента интенсивности напряжений

Г. Ж. Сахвадзе

Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

Поступила в редакцию 03.03.2022

После доработки 13.04.2022

Принята к публикации 20.04.2022

- EDN: LSOTXM

- DOI: 10.31857/S0235711922040125

Аннотация

В статье изучается влияние новой технологии биомиметической лазерно-ударно-волновой обработки на коэффициент интенсивности напряжений применительно к образцам из алюминиевого сплава Д16. Разработана 3D конечно-элементная модель для изучения влияния биомиметической лазерно-ударно-волновой обработки на коэффициенты интенсивности напряжений и остаточную усталостную долговечность образцов. Показано, что при такой обработке коэффициенты интенсивности напряжений обработанных образцов эффективно снижаются, что значительно увеличивает их остаточную усталостную долговечность.

Наблюдения за природными явлениями, а также проведенные многочисленные эксперименты показывают, что листья растений и крылья насекомых выдерживают длительную переменную нагрузку без растрескивания, что дает основание детально изучить их структуры, чтобы извлечь из них оптимальную форму и размеры для анализа механизма их устойчивости к растрескиванию [1–6]. Например, в работе [3] предложена простая, но эффективная конечно-элементная модель распространения трещин в крыльях стрекозы, где показано, что поперечные жилки в крыльях насекомых являются важными структурными элементами для замедления распространения трещин.

Известно, что технология лазерно-ударно-волновой обработки (ЛУВО) позволяет предотвратить образование трещин и повышает трещиностойкость материалов, в том числе алюминиевых сплавов [7, 8]. ЛУВО вызывает локальную пластическую деформацию на поверхности, а также способствует измельчению зерен с помощью прикладывания мгновенного сверхкороткого высокоэнергетического лазерного импульса, что, в свою очередь, способствует замедлению образования трещин [9, 10].

Таким образом, биомиметика (подход к созданию технологических схем, при котором основные идеи и элементы заимствованы из живой природы) является перспективным методом, который успешно можно применить, например, в сочетании с технологией ЛУВО, для повышения сопротивляемости к распространению трещин (трещиностойкости). Этой цели и посвящена настоящая статья.

В настоящей статье исследуются особенности применения так называемой биомиметической лазерно-ударно-волновой обработки (БЛУВО) материалов [11]. При применении БЛУВО возникает синергетический эффект вследствие сочетания классической технологии ЛУВО и теории биомиметики. Из структуры листьев растений извлекаются биомиметические параметры, которые в дальнейшем используются для создания трехмерной конечноэлементной модели, с помощью которой анализируются динамика КИН и, соответственно, остаточная усталостная долговечность образцов из алюминиевого сплава Д16.

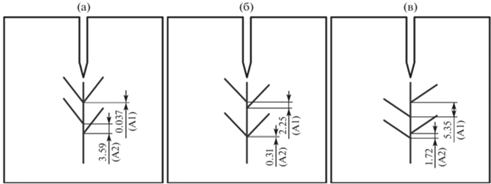

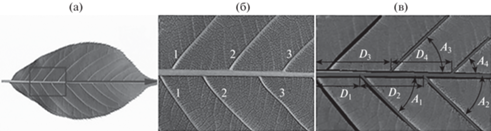

На рис. 1 показаны биомиметические параметры, извлеченные из листьев растений (вишни) [11].

Рис. 1.

Извлечение биомиметических параметров из листьев растений: (а) – исследуемая область; (б) – увеличенное изображение исследуемой области; (в) – биомиметические параметры (D1–D4) и (A1–A4).

Для проектирования различных биомиметических структур, которые в дельнейшем используются при БЛУВО, применяется метод центрального композитного проектирования (МЦКП) [12]. Этот метод генерирует наборы данных, которые равномерно распределяются по всему пространству проектирования. В этой модели случайным образом генерируются множество выборок в соответствии с их параметрами нормального распределения (μ и σ). В табл. 1 приведены отобранные из всего многообразия три характерные модели, которые будут изучаться в дальнейшем.

Таблица 1.

Модели образцов, отобранных для дальнейшего анализа, из множества вариаций, предложенных методом центрального композитного проектирования (МЦКП)

| Номер модели образца | Рассчитанные биомиметические параметры | ||||

|---|---|---|---|---|---|

| D1 | D2 | D3 | D4 | θ° | |

| М15 | 5.3550 | 1.7230 | 0.3086 | 0.2650 | 56.2725 |

| М19 | 0.0370 | 3.5970 | 0.4858 | 0.2650 | 38.2216 |

| М23 | 2.2550 | 0.3140 | 0.3086 | 0.4158 | 38.2216 |

На рис. 2 показаны значения извлеченных из листьев вишни параметров A1 и A2 для моделей M19, M23 и M15.

Как видим, значение параметра A1 для модели M15 больше, чем для моделей M19 и M23, что, например, на начальном этапе роста трещины должно способствовать большему суммарному углу поворота трещины по сравнению с углами поворота в моделях M19 и M23.

Исследуемый материал. Исследуемый образец – алюминиевый сплав Д16 (зарубежный аналог – алюминиевый сплав 2024-T351) широко используется в авиа- и машиностроении, например, в обшивке самолетов, поскольку обладает хорошими технологическими свойствами, высокой прочностью и уникальным соотношением прочность/плотность.

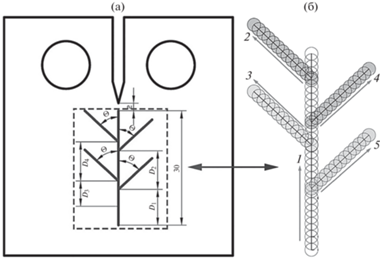

Исследуемый образец моделируется пластинкой с длиной 62.5 мм, шириной 60 мм и толщиной 2 мм (рис. 3). Граничные условия – защемление по краям (особенности моделирования подробнее приведены в [12]).

Рис. 3.

(а) – схематизация биомиметической ЛУВО (БЛУВО); (б) – направления сканирования вдоль главной жилы 1 и четырех вторичных жил 2–5.

Процесс моделирования БЛУВО разделяется на два этапа: на этап воздействия лазерного импульса и на этап релаксации [12]. Конечноэлементная модель (КЭМ) исследуемого образца разработана в пакете Abaqus. Этап лазерного импульсного воздействия обычно моделируется явным решателем (Abaqus/explicit). По окончании явного анализа результаты воздействия последнего лазерного импульса становятся в качестве начальных условий. Затем используется неявный анализ (Abaqus/Standard) для моделирования стадии релаксации напряжений. На этом этапе динамические процессы в образце уже релаксированы и достигнуто состояние статического равновесия.

Расчет коэффициентов интенсивности напряжений с помощью M-интеграла. Для исследования задачи по определению КИН в растянутом образце с трещиной используется теория линейного упругого разрушения, с помощью которой определяются поля напряжений вокруг вершины трещины [13–18]. Кроме того, будем считать, что имеем плоское напряженное состояние. Тогда расчеты обычно ведутся с помощью J-интеграла [19]

(1)

$J = \frac{1}{{{{A}_{q}}}}\int\limits_V {\left( {{{\sigma }_{{ij}}}\frac{{\partial {{u}_{i}}}}{{\partial {{x}_{1}}}} - W{{\delta }_{{1j}}}} \right)\frac{{\partial q}}{{\partial {{x}_{j}}}}dV} ,\quad i,j = 1,2,3;$Обозначив через KI, KII и KIII коэффициент s интенсивности упругих напряжений, J-интеграл можно записать через КИН следующим образом [19]:

(3)

$J = \frac{{1 - {{\nu }^{2}}}}{E}\left( {K_{{\text{I}}}^{2} + K_{{{\text{II}}}}^{2}} \right) + \frac{{1 + \nu }}{E}K_{{{\text{III}}}}^{{\text{2}}},$В соответствии с принципом суперпозиции, тензор напряжений, тензор деформаций, а также тензор перемещений можно записать в виде суммы

(4)

${{\sigma }_{{ij}}} = \sigma _{{ij}}^{{\left( 1 \right)}} + \sigma _{{ij}}^{{\left( 2 \right)}},\quad {{\varepsilon }_{{ij}}} = \varepsilon _{{ij}}^{{\left( 1 \right)}} + \varepsilon _{{ij}}^{{\left( 2 \right)}},\quad {{u}_{{ij}}} = u_{{ij}}^{{\left( 1 \right)}} + u_{{ij}}^{{\left( 2 \right)}},$(5)

${{M}^{{\left( {1,2} \right)}}} = \frac{1}{{{{A}_{q}}}}\int\limits_V {\left( {\sigma _{{ij}}^{{\left( 1 \right)}}\frac{{\partial u_{i}^{{\left( 2 \right)}}}}{{\partial {{x}_{1}}}} + \sigma _{{ij}}^{{\left( 2 \right)}}\frac{{\partial u_{i}^{{\left( 1 \right)}}}}{{\partial {{x}_{1}}}} - {{W}^{{\left( {1,2} \right)}}}~{{\delta }_{{1j}}}} \right)} \frac{{\partial q}}{{\partial {{x}_{j}}}}dV.$Поскольку материал линейно-упругий, коэффициенты интенсивности напряжений также можно записать в виде суммы (по аналогии с тензорами напряжений, деформаций и перемещений)

(6)

${{K}_{{\text{I}}}} = K_{{\text{I}}}^{{\left( 1 \right)}} + K_{{\text{I}}}^{{\left( 2 \right)}},\quad {{K}_{{{\text{II}}}}} = K_{{{\text{II}}}}^{{\left( 1 \right)}} + K_{{{\text{II}}}}^{{\left( 2 \right)}},\quad {{K}_{{{\text{III}}}}} = K_{{{\text{III}}}}^{{\left( 1 \right)}} + K_{{{\text{III}}}}^{{\left( 2 \right)}}.~$Подставляя (6) в (3), получим окончательную формулу для определения M-интеграла через КИН

(7)

${{M}^{{\left( {1,2} \right)}}} = \frac{{2\left( {1 - {{\nu }^{2}}} \right)}}{E}K_{{\text{I}}}^{{\left( 1 \right)}}K_{{\text{I}}}^{{\left( 2 \right)}} + \frac{{2\left( {1 - {{\nu }^{2}}} \right)}}{E}K_{{{\text{II}}}}^{{\left( {\text{1}} \right)}}K_{{{\text{II}}}}^{{\left( {\text{2}} \right)}} + \frac{{2\left( {1 + \nu } \right)}}{E}K_{{{\text{III}}}}^{{\left( {\text{1}} \right)}}K_{{{\text{III}}}}^{{\left( {\text{2}} \right)}}{\text{.}}$При численном анализе для определения коэффициентов интенсивности напряжений Ki поступаем по схеме, предложенной в [19]: верхний индекс (1) выбирается в качестве интересующего нас решения: $K_{i}^{{\left( 1 \right)}} = {{K}_{i}}$, а верхний индекс (2) принимается равным единице: $K_{i}^{{\left( 2 \right)}} = 1~$. Два других коэффициента интенсивности напряжений принимаются равными нулю как для верхнего индекса (1), так и для индекса (2). Подставляя эти значения в уравнение (10) и приравнивая уравнения (8) и (10), получаем окончательные уравнения для определения КИН

(8)

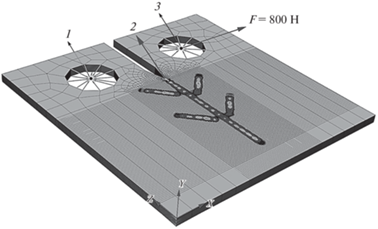

${{K}_{{{\text{II}}}}} = \frac{E}{{2\left( {1 - {{\nu }^{2}}} \right)}}\frac{1}{{{{A}_{q}}}}\mathop \smallint \limits_V^{} \left( {{{\sigma }}_{{ij}}^{{\left( 1 \right)}}\frac{{\partial u_{i}^{{\left( 2 \right)}}}}{{\partial {{x}_{1}}}} + {{\sigma }}_{{ij}}^{{\left( 2 \right)}}\frac{{\partial u_{i}^{{\left( 1 \right)}}}}{{\partial {{x}_{1}}}} - {{W}^{{\left( {1,2} \right)}}}~{{{{\delta }}}_{{1j}}}} \right)\frac{{\partial q}}{{\partial {{x}_{j}}}}dV,$Граничные условия образцов при БЛУВО для расчета коэффициентов интенсивности напряжений – защемление по краям. Одноосная растягивающая нагрузка направлена вдоль положительного направления оси X, величина нагрузки составляет 800 Н, частота составляет 10 Гц, а коэффициент асимметрии – 0.1. Следовательно, максимальная и минимальная растягивающая нагрузка цикла нагружения для расчета коэффициентов интенсивности напряжения составляют 800 Н и 80 Н, соответственно. Растягивающее приспособление располагается в двух специально сделанных отверстиях, где левая точка является неподвижной точкой, а правая точка – точкой приложения растягивающей нагрузки (рис. 4). Предварительно изготовлена усталостная трещина длиной 4 мм.

Рис. 4.

Схема 3D конечноэлементного моделирования технологии ЛУВО: 1, 3 – центральные точки установки растягивающего приспособления; 2 – заранее сделанная усталостная трещина длиной 4 мм; 3 – точка приложения растягивающей нагрузки.

Определение остаточной усталостной долговечности. Уравнение для прогнозирования остаточной усталостной долговечности (в литературе применяется также термин “остаточный усталостный ресурс”) для изделий машиностроения можно получить из формулы Пэриса [19]

где C и m – материальные константы, полученные экспериментально; $\Delta K$ – диапазон изменения коэффициента интенсивности напряжений (KI); ${{a}_{0}}$, ${{a}_{c}}$ – начальная длина трещины и критическая длина трещины, соответственно. Путем интегрирования уравнения (9) получаем формулу для определения остаточной усталостной долговечности изделия(10)

$N = \mathop \smallint \limits_{{{a}_{0}}}^{{{a}_{c}}} \frac{1}{{C{{{\left( {\Delta K} \right)}}^{m}}}}da.$Полученные результаты и их анализ. Влияние БЛУВО на коэффициент интенсивности напряжений и остаточную усталостную долговечность. Коэффициенты интенсивности напряжений (КИН) в процессе распространения усталостной трещины в материале определяются с помощью M-интеграла. Как показывают расчеты, КИН выбранных 60 образцов, обработанных по технологии БЛУВО, по сравнению с необработанным образцом, уменьшаются, правда, с разной степенью.

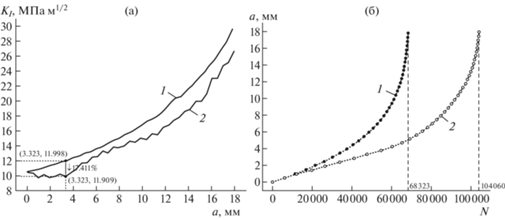

Изменения коэффициента интенсивности напряжений и остаточной усталостной долговечности для модели M19 показаны на рис. 5a, б.

Рис. 5.

(а) – изменение коэффициента интенсивности напряжений KI в зависимости от длины трещины а; (б) – изменение остаточной усталостной долговечности N в зависимости от длины трещины а для модели M19. 1 – необработанный образец; 2 – образец после БЛУВО.

Как видим, по сравнению с необработанным образцом, коэффициенты интенсивности напряжений для модели M19, обработанной по технологии БЛУВО, уменьшаются, а остаточная усталостная долговечность – увеличивается. Коэффициент интенсивности напряжений у вершины трещины максимально снижается при распространении трещины на 3.323 мм – на 17.411% (с 11.998 МПа м1/2 до 9.909 МПа м1/2).

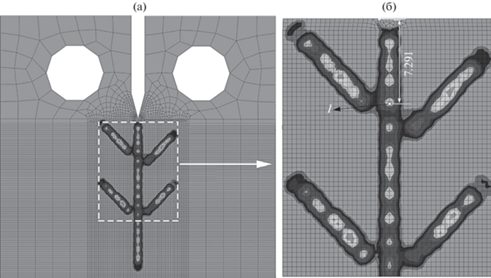

Из рис. 6 показано распределение остаточных напряжений в модели M19. Видно, что область максимального снижения коэффициента интенсивности напряжений (КИН) находится в области БЛУВО.

Рис. 6.

(а) – распределения остаточных напряжений в модели M19; (б) – увеличенное изображение зоны БЛУВО. 1 – зона максимального снижения коэффициента интенсивности напряжений у вершины трещины.

Основная причина этого явления заключается в том, что сжимающие остаточные напряжения (СОН), возникающие при БЛУВО, по модулю намного превосходят растягивающие остаточные напряжения (РОН), что способствует тому, что часть растягивающей нагрузки, приложенной к образцам, уравновешивается сжимающими остаточными напряжениями. Следовательно, в области БЛУВО резко снижается КИН и повышается остаточная усталостная долговечность. Таким образом, имеем, что остаточная усталостная долговечность модели M19, обработанной по технологии БЛУВО, увеличивается на 152.3% (с 68 323 до 104 060) по сравнению с необработанным образцом.

Таким образом, на коэффициент интенсивности напряжений влияют как остаточные напряжения, так и биомиметические структуры, возникшие при БЛУВО на поверхности исследуемого материала. Образец, обработанный с использованием технологии БЛУВО, демонстрирует лучшую способность к замедлению распространения трещины, при этом остаточная усталостная долговечность образцов значительно увеличивается, а скорость роста трещин – снижается.

Выводы. Разработана 3D конечноэлементная модель, моделирующая технологию БЛУВО, где классическая технология ЛУВО гармонично сочетается с теорией биомиметики, обеспечивая получение синергетического эффекта. Показано, что коэффициент интенсивности напряжений образцов, обработанных по технологии БЛУВО, меньше, чем у необработанного образца, т.к. сжимающие остаточные напряжения, расположенные в приповерхностной области, уравновешивают часть растягивающей нагрузки, приложенной к образцам. Соответственно, у образцов, обработанных по технологии БЛУВО, повышается остаточная усталостная долговечность. Показано, что биомиметические структуры, возникшие при БЛУВО на поверхности исследуемого материала, также повышает остаточную усталостную долговечность.

Список литературы

Jing Z., Zhou H., Zhang P. et al. Effect of thermal fatigue on the wear resistance of graphite cast iron with bionic units processed by laser cladding WC // Appl. Surf. Sci. 2013. V. 271. P. 329.

Rajabi H., Darvizeh A., Shafiei A. et al. Numerical investigation of insect wing fracture behavior // J. Biomech. 2015. V. 48. P. 89.

Zhang Z., Zhang L., Yu Z. et al. Liang, In-situ mechanical test of dragonfly wing veins and their crack arrest behavior // Micron. 2018. V. 110. P. 67.

Wang C., Huang Y., Zan Q. et al. Biomimetic structure design – a possible approach to change the brittleness of ceramics in nature // Mater. Sci. Eng. 2000. V. 11 (1). P. 9.

Zhang Z., Ren L., Zhou H. et al. Effect of thermal fatigue loading on tensile behavior of H13 die steel with biomimetic surface // J. Bionic Eng. 2010. V. 7 (4). P. 390.

Wu L., Wang T., Hu Y. et al. A method for improving the crack resistance of aluminum alloy aircraft skin inspired by plant leaf // Theor. Appl. Fract. Mech. 2020. V. 106. P. 102444.

Liao Y., Ye C., Cheng G.J. A review: Warm laser shock peening and related laser processing technique // Opt. Laser Technol. 2016. V. 78. P. 15.

Sun R., Li L., Zhu Y., Guo W. et al. Microstructure, residual stress and tensile properties control of wire-arc additive manufactured 2319 aluminum alloy with laser shock peening // J. Alloy. Compd. 2018. V. 747. P. 255.

Yang K., Li J. Wang Q. et al. Effect of laser remelting on microstructure and wear resistance of plasma sprayed Al2O3-40%TiO2 coating // Wear. 2019. V. 426–427. P. 314.

Liu J., Wu L. Song M. et al. Crack resistance behaviour of aluminium alloy for aircraft skin with bionic coupling units processed by laser cladding // Fatigue Fract. Eng. Mater. Struct. 2020. V. 43. P. 2756.

Сахвадзе Г.Ж., Сахвадзе Г.Г. Особенности остаточных напряжений, возникающих при биомиметической лазерно-ударно-волновой обработке // Проблемы машиностроения и автоматизации. 2022. № 1. С. 54.

Keller S., Chupakhin S., Staron P. et al. Experimental and numerical investigation of residual stresses in laser shock peened AA2198 // J. Mater. Process. Technol. 2018. V. 255. P. 294.

Dorman M., Toparli M., Smyth N. et al. Effect of laser shock peening on residual stress and fatigue life of clad 2024 aluminium sheet containing scribe defects // Mater. Sci. Eng.: A. 2012. V. 548. P. 142.

Adu-Gyamfi S., Ren X.D., Larson E.A. et al. The effects of laser shock peening scanning patterns on residual stress distribution and fatigue life of AA2024 aluminium alloy // Opt. Laser Technol. 2018. V. 108. P. 177.

Sakhvadze G.Zh., Sakhvadze G.G., Kavtaradze R.Z. Increasing the Crack Resistance of Materials by Means of Laser Shock Processing // Russian Engineering Research. 2021. V. 41. № 1. P. 27.

Huang S., Sheng J., Wang Z. et al. Finite element and experimental analysis of elevated-temperature fatigue behavior of IN718 alloy subjected to laser peening // Int. J. Fatigue. 2020. V. 131. 105337.

Song M., Wu L., Liu J. et al. Effects of laser cladding on crack resistance improvement for aluminum alloy used in aircraft skin // Opt. Laser Technol. 2021. V. 133. 106531.

Bohan L., Wang C., Junliang D. et al. Numerical simulation on laser shock peening of TC4 titanium alloy // J. Aerospace Power. 2021. V. 5.

Hu Y., Song M., Liu J. et al. Effects of stop hole on crack turning, residual fatigue life and crack tip stress field // J. Braz. Soc. Mech. Sci. Eng. 2020. V. 42 (5).

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин