Проблемы машиностроения и надежности машин, 2022, № 5, стр. 53-59

Теоретическое исследование процесса деформации металла на модифицированной конструкции литейно-ковочного модуля

В. И. Одиноков 1, Э. А. Дмитриев 1, А. И. Евстигнеев 1, Д. А. Потянихин 1, *, А. Е. Квашнин 1

1 Комсомольский-на-Амуре государственный университет

Комсомольск-на-Амуре, Россия

* E-mail: potyanikhin@mail.ru

Поступила в редакцию 25.10.2021

После доработки 14.06.2022

Принята к публикации 21.06.2022

- EDN: NVXQFC

- DOI: 10.31857/S023571192205011X

Аннотация

В статье представлена математическая постановка и приведены результаты расчетов численным методом задачи о деформировании металла на литейно-ковочном модуле новой конструкции, у которого один из двух боковых бойков неподвижен и имеет прямую вертикальную поверхность. Результатом решения являются поля напряжений и скорости перемещений по пространственной области. В качестве деформируемого металла выбран свинец. Показана эффективность залечивания дефектов сплошности в процессе деформации по усовершенствованному способу на новой конструкции литейно-ковочного модуля по сравнению с конструкцией, где оба бойка подвижны.

В основу процесса получения заготовок на литейно-ковочном модуле (ЛКМ) легло изобретение [1]. Различные схемы деформации затвердевающего металла исследованы в [2–7]. В последние годы интерес к исследованию интегрированного процесса литья и ковки изделий проявляют зарубежные исследователи [8–11]. В настоящей статье приводятся теоретические исследования новой конструкции ЛКМ [12] и показывается эффективность ее использования по сравнению с конструкцией, исследованной в работах [13, 14].

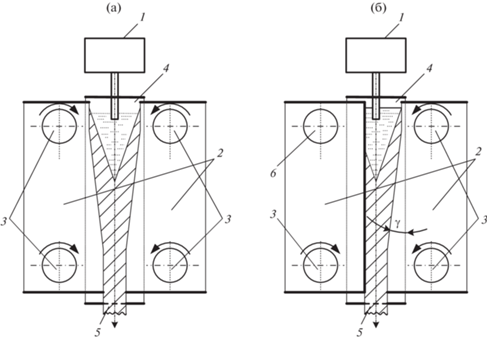

На рис. 1 представлены рассматриваемые схемы ЛКМ: рис. 1а – схема [1]; рис. 1б – схема новой конструкции ЛКМ. По схеме (рис. 1а), жидкий металл подается из ковша 1 в сборный охлаждаемый кристаллизатор, состоящий из пары бойков 2, вращающихся на эксцентриковых валах 3, и пары бойковых плит 4, плотно прилегающих к бойкам 2 и совершающих перемещение в вертикальной плоскости от эксцентриков, находящихся на нижних приводных валах. При этом эксцентрики, приводящие в движение вертикальные плиты, повернуты относительно эксцентриков, приводящих боковые бойки, на 90°. Тогда, при сближении боковых бойков, деформирующих закристаллизовавшийся металл, вертикальные плиты поднимаются вверх, проскальзывая по сдавливаемой боковыми бойками заготовке, а когда боковые бойки расходятся, вертикальные плиты подают заготовку вниз.

Рис. 1.

Схемы конструкций литейно-ковочного модуля: (а) – двухсторонняя деформация металла при симметричном обжиме по круговой траектории; (б) – односторонняя деформация металла при обжиме по круговой траектории.

Схема устройства (рис. 1б) отличается от схемы (рис. 1а) тем, что левый боковой боек неподвижен и имеет прямую вертикальную поверхность. Боковые плиты 4 так же, как и в первой схеме (рис. 1а), приводятся в движение эксцентриковыми втулками, сидящими на нижних приводных валах. Левый боковой боек установлен на цилиндрических втулках на валах 3 и 6.

При этом кинематика схемы деформации металла значительно отличается. По первой схеме (рис. 1а) закристаллизовавшийся металл подхватывается с двух сторон и симметрично обжимается боковыми бойками, движущимися по круговой траектории навстречу друг другу.

По второй схеме (рис. 1б) правый боек деформирует закристаллизовавшийся металл, двигаясь по круговой траектории. При этом металл, деформируясь правым бойком, скользит по вертикальному прямому бойку. Этому скольжению препятствуют силы трения, создающие подпор движению, а значит увеличивающие величины сдвиговых деформаций. Это должно положительно влиять на структуру получаемой заготовки и способствовать более интенсивному залечиванию имеющихся в литом металле пузырей, раковин, трещин.

Чтобы наглядней показать эффективность конструкции (рис. 1б), проведем моделирование процесса деформации свинцовой заготовки, имеющей дефекты (в виде пустот), по аналогии с процессом, описанным в работе [14].

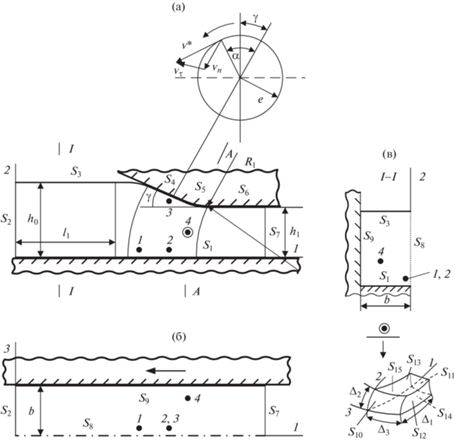

Математическая постановка задачи. На рис. 2а представлена расчетная схема процесса (рис. 1б) с учетом симметрии в плоскости ${{x}_{3}} = 0$. При этом будем рассматривать деформацию сплошной заготовки. Примем деформируемый материал несжимаемым, изотропно упрочняющимся, массовыми и инерционными силами будем пренебрегать. Каждая материальная точка проходит область деформации за несколько оборотов бокового бойка, число которых зависит от величины угла γ и величины эксцентрика e2 (рис. 2а), определяющего ход вертикальных боковых плит. Рассмотрим процесс деформации заготовки с неподвижным боковым бойком при повороте эксцентрикового вала на 180°. Используя теорию течения [15] и декартову систему координат, запишем определяющую систему уравнений

(1)

$\begin{gathered} {{\sigma }_{{ij,j}}} = 0,\quad {{\sigma }_{{ij}}} - \sigma {{\delta }_{{ij}}} = 2\lambda {\kern 1pt} *{\kern 1pt} {{\xi }_{{ij}}},\quad {{\xi }_{{ij}}}{{\delta }_{{ij}}} = 0,\quad \sigma = \frac{1}{3}{{\sigma }_{{ij}}}{{\delta }_{{ij}}},\quad {{\delta }_{{ij}}} = \left\{ \begin{gathered} 1,\quad i = j, \hfill \\ 0,\quad i \ne j, \hfill \\ \end{gathered} \right. \\ {{\xi }_{{ij}}} = 0.5\left( {{{{v}}_{{i,j}}} - {{{v}}_{{j,i}}}} \right),\quad \lambda * = \frac{T}{H},\quad T = T(H,E,\theta ),\quad H = {{\left( {2{{\xi }_{{ij}}}{{\xi }_{{ij}}}} \right)}^{{1/2}}}, \\ \end{gathered} $Рис. 2.

Расчетная схема процесса деформирования заготовки, имеющей дефекты в виде пустот с учетом симметрии в плоскости ${{x}_{3}} = 0.$

Начальные условия: $\tau = 0 \Rightarrow \alpha = {{\alpha }_{0}}$; $E = {{E}_{0}}$, где $\alpha $ – текущий угол поворота эксцентрикового вала; E0 – начальная степень деформации металла.

Граничные условия (рис. 2а): полагаем, что граница исследуемой области описывается системой ортогональных поверхностей, тогда с учетом плоскости симметрии имеем

(2)

$\begin{gathered} {{\left. {{{\sigma }_{{11}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{12}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{13}}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 2,7;\quad {{\left. {{{\sigma }_{{22}}}} \right|}_{{{{S}_{3}}}}} = {{\left. {{{\sigma }_{{21}}}} \right|}_{{{{S}_{3}}}}} = {{\left. {{{\sigma }_{{23}}}} \right|}_{{{{S}_{3}}}}} = 0; \\ {{\left. {{{\sigma }_{{23}}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 1,4,5,6;\quad {{\left. {{{\sigma }_{{23}}}} \right|}_{{{{S}_{t}}}}} = - {{\psi }_{t}}{{\tau }_{S}}\frac{{{{{({{\upsilon }_{{SL}}})}}_{t}}}}{\upsilon }\cos \left( {n_{i}^{t},{{x}_{i}}} \right),\quad t = 1,4,5,6; \\ {{\left. {{{\sigma }_{{31}}}} \right|}_{{{{S}_{8}}}}} = {{\left. {{{\sigma }_{{32}}}} \right|}_{{{{S}_{8}}}}} = 0;\quad {{\left. {{{\sigma }_{{32}}}} \right|}_{{{{S}_{9}}}}} = 0;\quad {{\left. {{{\sigma }_{{31}}}} \right|}_{{{{S}_{9}}}}} = - {{\psi }_{9}}{{\tau }_{S}}\frac{{{{{({{\upsilon }_{{SL}}})}}_{9}}}}{\upsilon }; \\ {{\left. {{{{v}}_{2}}} \right|}_{{{{S}_{1}}}}} = 0;{{\left. {\quad {{{v}}_{2}}} \right|}_{{{{S}_{t}}}}} = - {{({{\upsilon }_{n}})}_{t}},\quad t = 4,5,6;\quad {{\left. {{{{v}}_{3}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 8.9. \\ \end{gathered} $На внутренних поверхностях полости (дефекта) выполняются условия

(3)

$\begin{gathered} {{\left. {{{\sigma }_{{11}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{12}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{13}}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 10,\,\,\,11; \\ {{\left. {{{\sigma }_{{22}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{21}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{23}}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 12,\,\,\,13; \\ {{\left. {{{\sigma }_{{33}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{32}}}} \right|}_{{{{S}_{t}}}}} = {{\left. {{{\sigma }_{{13}}}} \right|}_{{{{S}_{t}}}}} = 0,\quad t = 14,\,\,\,15. \\ \end{gathered} $В соотношениях (2), (3) ${{\tau }_{S}}$ – предел текучести материала при сдвиге; υ – нормирующая скорость, ${{({{\upsilon }_{{SL}}})}_{t}} = {{({{\upsilon }_{M}} - {{\upsilon }_{Т}})}_{t}}$ – скорость скольжения металла ${{\upsilon }_{M}}$ относительно скорости инструмента деформации ${{\upsilon }_{T}}$ на t-й поверхности контакта; ${{({{\upsilon }_{n}})}_{t}}$ – скорость перемещения инструмента по нормали на t-й поверхности контакта; $n_{i}^{t}$ – нормаль к поверхности контакта инструмента ${{S}_{t}}$; ${{\psi }_{t}}$ – коэффициенты трения на поверхностях ${{S}_{t}}$; скорость перемещения ${{({{{v}}_{n}})}_{i}}$ $(t = 4,\,5,\,6)$ определяется кинематикой движения бойков.

Весь процесс движения бойков разобьем на малые временные шаги $\Delta {{\tau }_{m}}$. Для решения уравнений (1) при наличии граничных условий (2), (3) использовался, как и в работе [14], численный метод, описанный в работе [13]. Результатом решения являются поля напряжений и скоростей перемещений на каждом временном шаге.

Результат решения задачи. Рассмотрена задача по холодной деформации свинцового образца. Задавались геометрические и кинематические параметры (рис. 2) ${{h}_{0}} = 15$ мм; ${{h}_{1}} = 4$ мм; $b = 30$ мм; ${{l}_{1}} = 45$ мм; ${{R}_{1}} = 50$ мм; ${{e}_{1}} = 3$ мм; ${{e}_{2}} = 10$ мм; $\gamma = 8^\circ $; ${{n}_{0}}$ = 100 об/мин – скорость вращения приводного вала; ${{\psi }_{1}} = 1.75$; ${{\psi }_{t}} = 0.7$ $(t = 4,\,\,\,5,\,\,\,6)$; ${{\psi }_{9}} = 0.1$.

При теоретических расчетах, как и в работе [14], принималась модель деформируемой среды $T = T(H,E,\theta )$ в системе (1) в виде (гипотеза единой кривой)

Формула (4) построена по экспериментальным данным [16] с учетом $T = {{\sigma }_{S}}{\text{/}}\sqrt 3 $, $H = \xi {\text{/}}\sqrt 3 $, $\Gamma = E{\text{/}}\sqrt 3 $. Коэффициенты в (4) найдены методом наименьших квадратов. Погрешность аппроксимации не превышает 5%. Выберем временной шаг $\Delta \tau = 0.955$ с, что соответствует повороту приводного вала на 10°. Для малых деформаций справедливо ${{\xi }_{{ij}}} = \partial {{\varepsilon }_{{ij}}}{\text{/}}\partial \tau $ [15], где ${{\varepsilon }_{{ij}}}$ – компоненты тензора малых деформаций. Тогда $H = \partial {{\Gamma }_{k}}{\text{/}}\partial \tau $ ⇒ ${{\Gamma }_{k}} = \int {H\partial \tau } $ ≈ $\sum\nolimits_p {H_{p}^{k}\Delta \tau } $, где $H_{p}^{k}$ – значение H в k-м элементе на p шаге нагружения.

Исследовались четыре положения пустот до деформации. На рис. 2 они обозначены точками. Начальные координаты пустот: 1) ${{x}_{1}} = 55.97$ мм; ${{x}_{2}} = 1.25$ мм; ${{x}_{3}} = 3.75$ мм; 2) ${{x}_{1}} = 65.12$ мм; ${{x}_{2}} = 1.25$ мм; ${{x}_{3}} = 3.75$ мм; 3) ${{x}_{1}} = 65.12$ мм; ${{x}_{2}} = 11.44$ мм; ${{x}_{3}} = 3.75$ мм; 4) ${{x}_{1}} = 72.27$ мм; ${{x}_{2}} = 5$ мм; ${{x}_{3}} = 22.5$ мм.

Геометрические размеры пустот равны размерам сетки в начальный момент времени: ${{\Delta }_{1}} \times {{\Delta }_{2}} \times {{\Delta }_{3}}$ = 3 × 1.25 × 3.75 мм3.

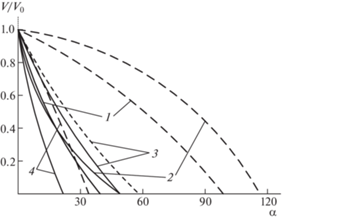

На рис. 3 приведены результаты расчетов.

Сплошными линиями показаны графики изменения объема пустот по способу (рис. 1б), пунктирными – по способу (рис. 1а). Видно, что второй способ деформации (рис. 1б) намного эффективнее, чем деформация по способу (рис. 1а).

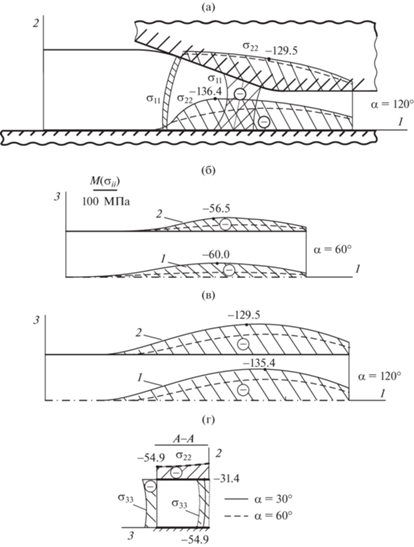

На рис. 4 приведены эпюры ${{\sigma }_{{ii}}}$ при деформации свинцовой полосы без дефектов. На рис. 4а пунктирными линиями нанесены эпюры ${{\sigma }_{{11}}}$, ${{\sigma }_{{22}}}$ при способе деформации (рис. 1а). При этом плоскость ${{x}_{2}} = 0$ является плоскостью симметрии, на которой ${{\left. {{{\sigma }_{{21}}}} \right|}_{{{{S}_{1}}}}} = 0$. Некоторые результаты решения данного способа деформации свинцовой заготовки приведены в работе [14]. Сплошными линиями обозначены эпюры ${{\sigma }_{{ii}}}$ по способу (рис. 1б).

Рис. 4.

Деформация свинцовой полосы без дефектов: эпюры ${{\sigma }_{{11}}}$ и ${{\sigma }_{{22}}}$ для угла поворота приводного вала при $\alpha = 120^\circ $ (а); эпюры напряжений ${{\sigma }_{{33}}}$ для угла поворота приводного вала $\alpha = 60^\circ $ (б) и $\alpha = 120^\circ $ (в) (пунктирная линия – по способу деформации (рис. 1а), сплошная линия – по способу деформации (рис. 1б)); (г) эпюры ${{\sigma }_{{22}}}$ и ${{\sigma }_{{33}}}$ по способу (рис. 1б) в поперечном сечении А–А для угла поворота приводного вала $\alpha = 30^\circ $ (сплошная линия) и $\alpha = 60^\circ $ (пунктирная линия).

На рис. 4б, в, приведены эпюры ${{\sigma }_{{33}}}$. Цифрой 1 обозначены эпюры ${{\sigma }_{{33}}}$ при ${{x}_{2}} = 0$, ${{x}_{3}} = 0$; цифрой 2 – эпюры ${{\sigma }_{{33}}}$ при ${{x}_{2}} = {{h}_{{ST}}}$, ${{x}_{3}} = b$, где ${{h}_{{ST}}}$ – текущая высота полосы вдоль ${{x}_{1}}$. Сплошными линиями обозначены эпюры по способу деформации (рис. 1б), пунктирными – эпюры по способу деформации (рис. 1а). На рис. 4г приведены эпюры ${{\sigma }_{{22}}}$ по способу (рис. 1б) в поперечном сечении А-А (рис. 2). Сплошные линии соответствуют $\alpha = 30^\circ $, пунктирные – $\alpha = 60^\circ $.

Выводы. Проведенный анализ показывает, что деформация металла по способу (рис. 1б) предпочтительней, так как величина сжимающих напряжений ${{\sigma }_{{11}}}$, ${{\sigma }_{{22}}}$ значительно выше, чем по способу (рис. 1а). Это должно положительно влиять на структуру получаемой заготовки, т.к. имеющиеся в литом металле дефекты сплошности (пузыри, раковины, трещины) залечиваются более интенсивно.

Список литературы

Одиноков В.И. Устройство для непрерывного литья заготовок. РФ Патент 2041011, 1995.

Стулов В.В. Исследование и разработка технологического процесса получения непрерывнолитых деформированных заготовок: Автореферат дис. … докт. техн. наук. Владивосток: Ин-т машиноведения и металлургии ДВО РАН, 1998. 35 с.

Бахматов П.В. Исследование технологического процесса получения непрерывнолитых деформированных полых заготовок: Автореферат дис. … канд. техн. наук. Комсомольск-на-Амуре: ГОУВПО “КнАГТУ”. 2003, 24 с.

Зайцев А.В. Исследование процесса получения непрерывнолитых деформированных заготовок на литейно-ковочном модуле: Автореферат дис. … канд. техн. наук. Комсомольск-на-Амуре: ГОУВПО “КнАГТУ”, 2004. 24 с.

Черномас В.В. Разработка конструкции и исследование процесса получения непрерывнолитых деформированных заготовок на литейно-ковочном модуле: Автореферат дис. … докт. техн. наук. Владивосток: Ин-т автоматики и процессов управления ДВО РАН, 2007. 24 с.

Скляр С.Ю. Математическое моделирование тепловых и деформационных процессов на литейно-ковочном модуле вертикального типа: автореферат дис. … канд. техн. наук. Комсомольск-на-Амуре: ГОУВПО “КнАГТУ”, 2011. 16 с.

Соснин А.А. Теоретическое и экспериментальное исследование совмещенного процесса литья и деформации металла: автореферат дис. … канд. техн. наук. Комсомольск-на-Амуре: ФГБОУ ВПО “КнАГТУ” 2012. 20 с.

Dedov S., Lehmann G., Kawalla R. Application of combined casting-forging process for production of durable lightweight aluminum parts // Key Engineering Materials. 2013. V. 554–557. P. 264. https://doi.org/10.4028/www.scientific.net/KEM.554-557.264

Krüger L., Jentsch E., Brunke L., Keßler A., Wolf G., Lehnert T., Schubert N., Wagner A., Landgrebe D. Development of an innovative lightweight piston through process combination “casting – forging” // Procedia Manufacturing. 2019. V. 27. P. 172. https://doi.org/10.1016/j.promfg.2018.12.061

Zhenglong L., Qi Z. Simulation and experiment research on squeeze casting combined with forging of automobile control arm // Proceedings of the ASME 2018 Int. Mechanical Engineering Congress and Exposition. 2018. V. 2. 144113. https://doi.org/10.1115/IMECE2018-86006

Böhmichen U., Schubert N., Lehnert T., Sterzing A., Mauermann R. From casting to forging – The combined simulation for a steel component // Engineering Reports. 2021. e12400. https://doi.org/10.1002/eng2.12400

Черномас В.В., Одиноков В.И., Саликов С.Р. Устройство для непрерывного литья и деформации металла. РФ Патент 2463126, 2012.

Одиноков В.И., Ловизин Н.С., Скляр С.Ю. Моделирование процесса деформации металла на литейно-ковочном модуле // Математическое моделирование. 2010. Т. 22. № 9. С. 129.

Одиноков В.И., Бондаренко С.В. Моделирование процесса деформации металла, имеющего дефекты, на литейно-ковочном модуле // Проблемы машиностроения и надежности машин. 2014. № 2. С. 85.

Качанов Л.М. Основы теории пластичности. Москва: Наука, 1969. 420 с.

Кроха В.А. Упрочнение металлов при холодной пластической деформации. Справочник. Москва: Машиностроение, 1980. 160 с.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин