Проблемы машиностроения и надежности машин, 2022, № 5, стр. 99-104

Интенсивность изнашивания эпоксидного состава в незакрепленном абразиве при незначительных ударных воздействиях

А. М. Михальченков 1, И. Н. Кравченко 2, *, С. А. Феськов 1, М. В. Семышев 1, С. А. Величко 3, О. В. Бармина 2, Е. В. Байдакова 1

1 Брянский государственный аграрный университет

с. Кокино, Выгоничский район, Брянская область, Россия

2 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

3 Национальный исследовательский Мордовский государственный университет им. Н.П. Огарёва

Саранск, Мордовия, Россия

* E-mail: kravchenko-in71@yandex.ru

Поступила в редакцию 25.04.2022

После доработки 15.05.2022

Принята к публикации 21.06.2022

- EDN: EKRAYA

- DOI: 10.31857/S0235711922050108

Аннотация

В статье установлена зависимость абразивного износа при незначительных ударных воздействиях в функции времени испытаний, которая имеет прямолинейный характер. Изменение интенсивности износа во времени соответствует эффекту самоорганизации процесса изнашивания.

Использование эпоксидных составов привело к созданию технологий, оказавших значительное влияние на развитие различных отраслей промышленности [1–3]. Материалы на основе эпоксидных смол имеют важное значение при использовании их в виде защитных покрытий рабочих поверхностей. В то же время в отношении поведения таких составов при абразивном изнашивании высокой интенсивности с незначительными ударными воздействиями сведения немногочисленны, отрывочны и порой противоречивы [4, 5], что сдерживает применение этих полимерных самотвердеющих материалов и композитов на их основе.

Поэтому проведение исследований на изнашивание необходимо, т.к. использование композиционных покрытий с различными наполнителями и составом открывают более широкие перспективы в области повышения долговечности деталей, эксплуатирующихся в абразивной среде [6, 7].

Постановка задачи. Необходимо выявить влияние скорости перемещения образца из эпоксидного состава на интенсивность изнашивания и определить минимально возможное время испытаний в заданной абразивной среде с обеспечением достоверности опытных данных при проведении ускоренных испытаний. Исследовался характер износа Δh и интенсивность изнашивания i во времени Т при различных скоростях V перемещения образца; изменение i в функции, а также влияние скорости перемещения на время испытаний.

Материалы и методика испытаний. При проведении исследований применялся состав из эпоксидной смолы ЭД-20 (100 частей) и полиэтиленполиамин (отвердитель) (7 частей) [8, 9]. Абразивной средой служила смесь из строительного песка и гранитной крошки в процентном соотношении 70/30. Средние размеры частиц песка 0.21 мм; гранитных включений – 9.2 мм. Выбор изнашивающей субстанции основывался на факте наличия гравиевидных включений в грунтах. Объем абразивной среды находящийся в емкости, представляющей собой усеченный конус, составил 0.02 м3. Испытания проводились на установке собственной конструкции (рис. 1), где на обойме 1 формируются образцы одинакового состава с целью обеспечения достоверности испытаний. При этом соблюдается идентичность испытаний для всех четырех образцов в любой момент времени. Перемещение обойме задается вращением при помощи сверлильного станка с различными числами оборотов n: 500 мин–1; 710 мин–1; 1000 мин–1. Опытным путем можно установить частоту вращения образцов, обеспечивающую минимальное время проведения испытаний. Контроль износа осуществлялся известным методом “лунок”.

Рис. 1.

Общий вид испытательного устройства: 1 – образец со сформированными покрытиями; 2 – абразивный материал; 3 – емкость; 4 – станина станка; 5 – шпиндель станка; 6 – оправка.

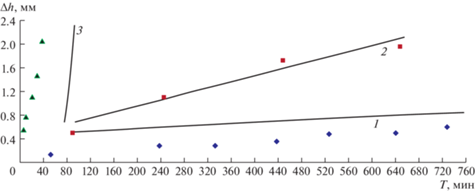

Результаты эксперимента и их обсуждение. Как следует из полученных графиков (рис. 2), нарастание износа происходит по прямой для всех n, т.е. характер его протекания примерно одинаков независимо от изменения скорости перемещения обоймы. Подобное явление отмечалось в работе [10] и подтверждено теоретически. Однако проведенные ранее исследования относятся к апробации на металлических сплавах и осуществлялись как реальный эксперимент непосредственно в полевых условиях. Полученные зависимости указывают на общность процессов износа в абразивной среде, как для металлических сплавов, так и для полимеров. Хотя изнашивание подчиняется единому закону (Δh = kT), коэффициент k может регламентироваться различными факторами (скоростью перемещения тела, абразивностью среды, состоянием изучаемого материала), либо их совокупностью. В рассматриваемом эксперименте составы изнашивающей среды и опытного полимера оставались постоянными; изменялась только скорость перемещения исследуемого тела.

Рис. 2.

Характер износа эпоксидного компаунда во времени при различных скоростях перемещения опытных образцов: 1 – n = 500 мин–1; 2 – n = 710 мин–1; 3 – n = 1000 мин–1.

Увеличение n приводит к сокращению Т. Время испытаний, равное 640 мин, обеспечивает износы 0.45 мм и около 2.0 мм для числа оборотов 500 мин–1 и 710 мин–1 соответственно. В свою очередь при n = 1000 мин–1 Δh = 2 мм достигается в течение 40 минут. Величину Δh, составляющую 2 мм при 500 мин–1, можно получить за чрезмерно большой промежуток времени, что никак не укладывается в понятие “ускоренные испытания”.

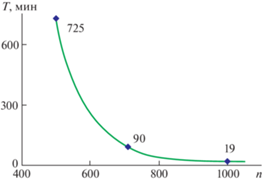

Построение графика зависимости времени испытаний от числа оборотов для износа Δh = 0.6 показывает резкое снижение Т в диапазоне n = 500–800 мин–1, затем процесс износа можно считать стационарным (установившимся), малозависящим от изменения скорости перемещения (рис. 3). Износ в 0.6 мм выбирался исходя из реальных условий испытаний – при n = 500 мин–1 эта величина достигает максимального значения, дальнейшее же проведение испытаний с таким n теряет целесообразность. Кроме того, при этом Δh во всех случаях имеет место окончания приработки.

Таким образом, проведение ускоренных испытаний для подобной изнашивающей среды определяется числом оборотов образца 1000 мин–1 и временем проведения, составляющим 20 минут.

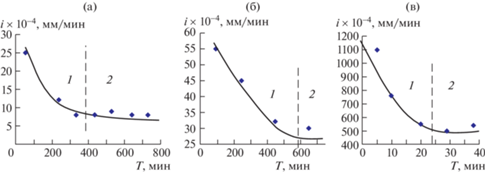

Показателем, более полно характеризующим изнашивание, является его интенсивность i, т.к. не зависит от параметров испытаний в конкретных условиях. Характер кривых имеет две ярко выраженные области (рис. 4).

Рис. 4.

Интенсивность изнашивания эпоксидного компаунда во времени для скоростей перемещения опытного образца: (а) – n = 500 мин–1; (б) – n = 710 мин–1; (в) – n = 1000 мин–1.

Первая область 1 – область приработки образца и вторая 2 – истирание образца при фактически полной совместимости абразивной среды и поверхности испытуемого тела. Принято считать i величиной постоянной и процессы приработки, как правило, не анализируются. Однако в последнее время на них стали обращать серьезное внимание, т.к. в реальных условиях абразивного изнашивания часто наблюдаются случаи, когда значение износа в момент приработки бывает столь велико, что изделия снимаются с дальнейшей эксплуатации.

Минимальная i присуща самой низкой скорости перемещения из применяемых в эксперименте (n = 500 мин–1), максимальная для n = 1000 мин–1. Причем скорость нарастания интенсивности изнашивания при увеличении n происходит асимптотически (рис. 5).

Следует полагать, что рост скорости будет непропорционально влиять на ударные воздействия абразивных частиц, силу удара и частоту бомбардировки поверхности составляющими абразивной массы.

Резкое нарастание интенсивности изнашивания (рис. 5) связано с тем, что силовое воздействие на поверхность абразивных включений происходит по экспоненциальной зависимости.

Рост ударных нагрузок приводит к резкому увеличению контактных напряжений и разрушению поверхностного слоя. Нужно заметить, что механизм разрушения для полимеров будет иным, чем у металлических материалов.

Исходя из анализа опытных данных [11], следует, что интенсивность изнашивания эпоксидного компаунда во времени при различных скоростях перемещения изменяется по единой схеме: приработка и последующая стабилизация. Ростi = f (n) происходит по экспоненциальному закону. Следуя графику (рис. 5), оптимальной частотой вращения является диапазон 750–850 мин–1 (границы обозначены штриховкой). При этом увеличение n больше установленных значений приводит к излишнему влиянию ударных воздействий, искажая картину изнашивания.

Выводы. 1. Изменение износа в функции времени носит прямолинейный характер независимо от скорости перемещения опытного образца. 2. Интенсивность изнашивания изменяется по схеме “приработка–стабилизация” с падением i в начальный период испытаний и независимо от частоты вращения экспериментального тела. 3. Оптимальная скорость перемещения образца при ускоренных испытаниях составляет 750–850 мин–1, время проведения 40 минут.

Список литературы

Chen Yanyan, Khudoberdin N.I., Maung P.P., Malysheva G.V. A method of evaluating the curing kinetics of epoxy-binder-based polymer composite materials // Polymer Science. Series D. 2020. V. 13. № 2. P. 164.

Kosenko E., Zorin V., Baurova N. Recognition of underframe corrosion of automobile bodies using infrared themography methods // IOP Conference Series: Materials Science and Engineering. International Conference on Modern Trends in Manufacturing Technologies and Equipment 2019. ICMTME. P. 022012.

Belous I.N., Shapovalov V.F., Malyavko G.P., Prosyannikov E.V., Yagovenko G.L. The effectiveness of chemicals in the cultivation of winter rye on soil contaminated by radiation // Amazonia Investiga. 2019. V. 8. № 23. P. 759.

Mikhalchenkov A.M., Biryulina Y.Y. Construction for wear tests of abrasion-resistant adhesive composite materials // Polymer Science. Series D. 2017. V. 10. № 2. P. 150.

Mikhalchenkov A.M., Kozarez I.V., Tyureva A.A., Kuzmin V.N. Procedure for comparative accelerated testing of materials for resistance to abrasive wear as they move in a loose abrasive environment // Polymer Science. Series D. 2018. V. 11. № 1. P. 110.

Kononenko A.S., Solovyeva A.A., Komogortsev V.F. Theoretical determination of the minimum thickness of a polymer layer providing ensured protection of a shaft–bearing joint from fretting corrosion // Polymer Science. Series D. 2020. V. 13. № 1. P. 45.

Mikhalchenkov A.M., Lyalyakin V.P., Solovev R.Y. Effect of welding methods on the magnitude of residual stresses in welding up cracks in grey cast iron casing components // Welding International. 2018. V. 32. № 1. P. 67.

Кравченко И.Н., Клименко А.А., Ерофеев М.Н. РФ Патент 2527787, 2014.

Михальченков А.М., Тюрева А.А., Козарез И.В. Технология ремонта машин. Курсовое проектирование. СПб.: Лань, 2020. 232 с.

Коломейченко А.В., Кравченко И.Н., Титов Н.В., Петровский Д.И., Багринцев О.О. Исследование износостойкости композитных покрытий, полученных при карбовибродуговом упрочнении // Технология металлов. 2019. № 9. С. 36.

Михальченков А.М., Бирюлина Я.Ю., Михальченкова М.А. Интенсивность изнашивания покрытия из шламо-эпоксидной абразивостойкой композиции от скорости его перемещения // Материаловедение. 2016. № 8. С. 36.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин