Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 11, стр. 63-72

Микроструктура и фазовый состав титановых сплавов ВТ1-0, ВТ6 и ВТ14, полученных методом электронно-лучевой проволочной аддитивной технологии

А. В. Панин a, b, *, М. С. Казаченок a, Л. А. Казанцева a, С. А. Мартынов a, А. А. Панина b, Т. А. Лобова b

a Институт физики прочности и материаловедения СО РАН

634055 Томск, Россия

b Национальный исследовательский Томский политехнический университет

634050 Томск, Россия

* E-mail: pav@ispms.tsc.ru

Поступила в редакцию 14.04.2022

После доработки 30.05.2022

Принята к публикации 30.05.2022

- EDN: QKJNRI

- DOI: 10.31857/S1028096022110188

Аннотация

Методами оптической, растровой и просвечивающей электронной микроскопии, а также дифракции обратно рассеянных электронов показано, что микроструктура образцов технического титана ВТ1-0 и титановых сплавов ВТ6 и ВТ14, полученных методом электронно-лучевой проволочной аддитивной технологии, состоит из столбчатых первичных зерен β-фазы титана, содержащих кристаллы пакетной и пластинчатой мартенситных фаз. Согласно результатам рентгенофазового анализа, содержание остаточной β-фазы в образцах ВТ6 и ВТ14 составляет 2.9 и 10.5% соответственно. Методом энергодисперсионного анализа измерено содержание легирующих элементов в α- и β-фазах титановых сплавов. Продемонстрировано влияние легирующих элементов на параметры решетки α-фазы образцов. Различное содержание остаточной β-фазы в титановых сплавах ВТ6 и ВТ14 объяснено на основе рассмотрения электронной структуры атомов легирующих элементов. Установлено, что в образцах ВТ1-0 присутствуют растягивающие остаточные напряжения, в то время как остаточные напряжения в образцах ВТ6 и ВТ14 являются сжимающими. Показано, что наличие алюминия в титановых сплавах влияет на знак и величину остаточных напряжений в образцах титановых сплавов.

ВВЕДЕНИЕ

В настоящее время существует большой интерес к проведению фундаментальных, поисковых и прикладных исследований в области аддитивного производства металлических деталей и элементов конструкций [1–3]. Для получения изделий с контролируемой микроструктурой и геометрическими размерами более подходит технология Bed Deposition, по которой формирование нового слоя осуществляют путем предварительного нанесения порошкового материала на платформу, его разравнивания с целью получения тонкого слоя и последующего его селективного расплавления электронным или лазерным лучом [4]. В случае, когда точные геометрические размеры не являются критичным параметром, более подходит технология Direct Deposition, при которой исходный материал (порошок или проволока) подают непосредственно в место подведения энергии [5]. Преимуществами технологии Direct Deposition являются высокая скорость 3D-печати и высокая эффективность использования расходного материала, поэтому данная технология наиболее востребована при 3D-печати крупногабаритных изделий, а также при восстановлении изношенных деталей. Достоинством проволочной аддитивной технологии также является относительная простота оборудования и широкая номенклатура проволочных материалов. В зависимости от химической активности, температуры плавления и других физико-химических характеристик материала, послойное плавление присадочной проволоки осуществляют лазерным [6] или электронным лучом [7], а также электрической дугой [8]. При этом 3D-печать происходит в вакууме или в среде инертного газа.

Среди конструкционных материалов особое место занимают титановые сплавы, широко применяемые в различных областях промышленности благодаря их превосходным свойствам, таким как высокое отношение прочности к весу, высокая ударная вязкость, превосходная коррозионная стойкость и биосовместимость. Для аддитивного производства изделий из титановых сплавов наиболее часто используют методы электронно-лучевого и селективного лазерного сплавления. Следует отметить, что структура и фазовый состав изделий из титановых сплавов, полученных традиционными методами литья и штамповки, и аддитивным методом, существенно отличаются. Так, вследствие быстрой кристаллизации и направленного охлаждения микроструктура титановых заготовок, полученных методом 3D-печати, как правило, состоит из столбчатых первичных зерен β-фазы титана, содержащих мартенситную α'-фазу [9]. Кроме того, титановые сплавы, полученные данным методом, часто характеризуются низкой объемной долей остаточной β-фазы, поскольку быстропротекающая кристаллизация затрудняет сегрегацию легирующих элементов в процессе полиморфного превращения β → α [10].

В случае, когда узлы и детали конструкций из титановых сплавов применяют в условиях, где не требуются высокие прочностные свойства, для их 3D-печати более подходящим методом является электронно-лучевая проволочная аддитивная технология [11]. В процессе электронно-лучевого плавления титановой проволоки толщиной 1–2 мм ширина и глубина ванны расплава могут достигать 16 и 3 мм соответственно [12], в то время как размеры ванны расплава в процессе электронно-лучевого и лазерного плавления металлических порошков оказываются существенно меньше. Вследствие относительно низкой скорости охлаждения ванны расплава поперечный размер эпитаксиальных столбчатых первичных зерен β-фазы в образцах титановых сплавов, полученных методом электронно-лучевой проволочной аддитивной технологии, может превышать 1 мм. При охлаждении ванны расплава ниже температуры полиморфного β → α превращения в первичных зернах β-фазы образуется реечная мартенситная фаза. В титановых сплавах мартенситные рейки α-фазы толщиной от 0.2 до 2.0 мкм разделены прослойками остаточной β-фазы, собраны в пакеты и содержат высокую плотность дислокаций [13, 14]. Поскольку в процессе послойного роста нижележащие слои испытывают многократные циклы нагрева-охлаждения, то при последующем многократном β → α превращении в первичных зернах β-фазы может образовываться видманштеттенова структура. Пластинчатая и реечная морфология α-фазы характерна для титановых образцов, подвергнутых обработке непрерывными [15] или импульсными электронными пучками [16, 17], электроимпульсной обработке [18], электронно-лучевой сварке [19] и т.п. Кроме того, в локальных областях с высоким содержанием ванадия как стабилизирующего β-фазу элемента (содержание ванадия, однако, оказывается недостаточным для стабилизации β-фазы) могут образовываться наноразмерные кристаллиты орторомбической α"-фазы. В общем случае, объемная доля вторых фаз (β и α'′) в титановых сплавах, полученных методом 3D-печати, зависит как от концентрации легирующих элементов, так и параметров 3D-печати, оказывающих влияние на степень сегрегации стабилизаторов α- и β-фаз в твердом растворе на основе α- и β-титана.

Целью настоящей работы являлся сравнительный анализ влияния стабилизирующих α- и β-фазы элементов на структуру и фазовый состав образцов титановых сплавов, полученных методом электронно-лучевой проволочной аддитивной технологии. Для сравнения были выбраны однофазный технический титан ВТ1-0 и двухфазные титановые сплавы ВТ6 и ВТ14, имеющие близкий химический состав.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Заготовки ВТ1-0, ВТ6 и ВТ14 с размерами 25 × × 25 × 70 мм были получены путем электронно-лучевого плавления проволоки соответствующего состава на установке для проволочного электронно-лучевого аддитивного производства (ИФПМ СО РАН, Томск, Россия). Толщина проволок ВТ1-0, ВТ6 и ВТ14 составляла 2.0, 1.6 и 2.0 мм соответственно. Химический состав титановых проволок, измеренный методом энергодисперсионного анализа, представлен в табл. 1. Плавление проволок ВТ1-0, ВТ6 и ВТ14 осуществляли в вакууме (1.3 × 10–3 Па) с помощью электронной пушки с плазменным катодом при ускоряющем напряжении 30 кВ. Ток пучка был равен 22 мА (при плавлении проволоки ВТ1-0) и 20 мА (при плавлении проволок ВТ6 и ВТ14). Расстояние между электронной пушкой и титановой опорной плитой составляло 630 мм. Подача проволоки осуществляли со скоростью 2 м/мин под углом 35° к поверхности опорной плиты. Стратегия 3D-печати образцов заключалась в перемещении опорной плиты относительно электронного луча по меандровой траектории с зеркально наплавленными слоями со скоростью 2.2 мм/с. Расстояние между соседними треками в пределах одного слоя составляло ~2 мм. После наплавки каждого слоя опорная плита опускалась на 1.5 мм. Для дальнейших исследований из центральной части заготовок титановых сплавов с помощью электроискровой резки были вырезаны образцы 10 × 10 × 1 мм.

Таблица 1.

Химический состав проволок из сплавов ВТ1-0, ВТ6 и ВТ14, вес. %

| Сплав | Ti | Al | V | Mo | Остальные примеси |

|---|---|---|---|---|---|

| ВТ1-0 | 99.2 | – | – | – | 0.8 |

| ВТ6 | 89.6 | 5.3 | 4.2 | – | 0.9 |

| ВТ14 | 89.1 | 5.7 | 1.6 | 3.2 | 0.4 |

Микроструктуру образцов ВТ1-0, ВТ6 и ВТ14 изучали с помощью оптического микроскопа Zeiss Axiovert 40 МАТ, растрового электронного микроскопа (РЭМ) Apreo 8 и просвечивающего электронного микроскопа (ПЭМ) JEM 2100, а также методом дифракции обратно рассеянных электронов с использованием приставки Oxford Instruments Nordlys. Для металлографических исследований шлифованную и полированную поверхность титановых образцов подвергали предварительному травлению в реагенте Кролла (2% HF, 2% HNO3 и 96% H2O). Исследование элементного состава образцов проводили методом рентгеноспектрального анализа с использованием спектрометра INCA X-Act. Фольги для ПЭМ исследований получали c использованием системы прецизионной ионной полировки (PIPS) MODEL 1051 TEM Mill (Fischione Instruments, Inc.)

Рентгенофазовый анализ 3D-напечатанных образцов ВТ1-0, ВТ6 и ВТ14 проводили на дифрактометре Shimadzu XRD-7000. Дифрактограммы получали с использованием CuKα-излучения (длина волны 1.540598 Å). Величину остаточных напряжений определяли по смещению дифракционного пика (103) α-Ti. В качестве эталона использовали прокатанные образцы ВТ1-0, ВТ6 и ВТ14, подвергнутые отжигу для снятия внутренних напряжений, параметр кристаллической решетки определяли экстраполяционным методом: первоначально с использованием двух пиков 002 и 004 определялся параметр с, а затем с использованием остальных пиков – параметр а ГПУ-структуры α-Ti. Определение объемной доли α- и β-фаз рассчитывали по сумме интенсивностей линий, относящихся к каждой из фаз.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА

Структурные исследования

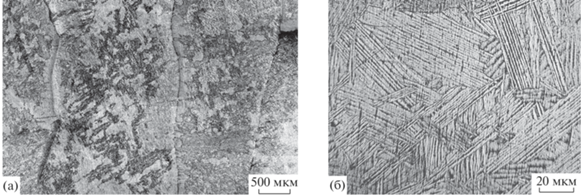

Микроструктура образцов ВТ1-0 состоит из столбчатых первичных зерен β-фазы, ориентированных вдоль направления роста заготовки (рис. 1а). Средние продольные и поперечные размеры столбчатых зерен составляют 30 и 2 мм соответственно. Внутри зерен обнаружены тонкие пластины α-Ti, собранные в разориентированные пакеты (рис. 1б, в). Поперечные размеры пластин α-Ti варьируются в пределах 1–2 мкм.

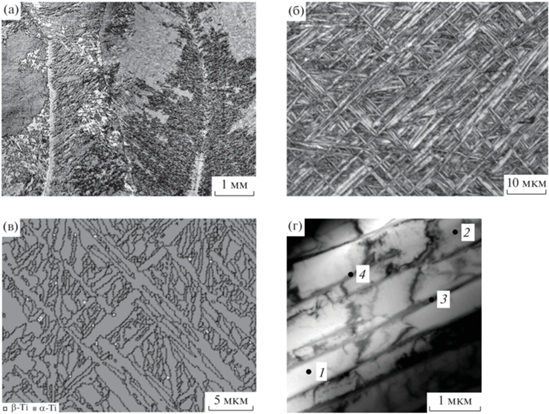

Структура образцов ВТ6 также состоит из столбчатых первичных зерен β-фазы, внутри которых располагаются разориентированные колонии пластин α-Ti (рис. 2а, б). Поперечные размеры столбчатых первичных зерен β-фазы и пластин α-фазы в образцах ВТ6 аналогичны размерам таковых в образцах ВТ1-0. По данным дифракции обратно рассеянных электронов, на границах пластин α-фазы выделяются мелкие глобулярные зерна остаточной β-фазы, объемная доля которой не превышает 1% (рис. 2в). Детальные ПЭМ исследования микроструктуры образцов ВТ6 продемонстрировали наличие тонких прослоек остаточной β фазы между α пластинами (рис. 2г). Плотность дислокаций внутри пластин α-Ti составляет ρ = (6–7) × 109 см–2. Элементный состав образцов ВТ6, измеренный методом энергодисперсионного анализа, представлен в табл. 2. Видно, что содержание ванадия внутри пластин α-фазы и прослоек β-фазы не превышает 2.6 и 23.1% соответственно.

Рис. 2.

Оптическое (а), РЭМ- (б) и ПЭМ-изображения (г) микроструктуры, а также карта распределения фаз, полученная методом дифракции обратно рассеянных электронов (в) в образцах ВТ6.

Таблица 2.

Элементный состав образцов ВТ6, измеренный в точках, указанных на рис. 2г

| Элемент | Точка 1, вес. % | Точка 2, вес. % | Точка 3, вес. % | Точка 4, вес. % |

|---|---|---|---|---|

| Ti | 87.1 | 87.2 | 72.8 | 73.0 |

| Al | 11.2 | 10.2 | 4.1 | 3.9 |

| V | 1.7 | 2.6 | 23.1 | 23.1 |

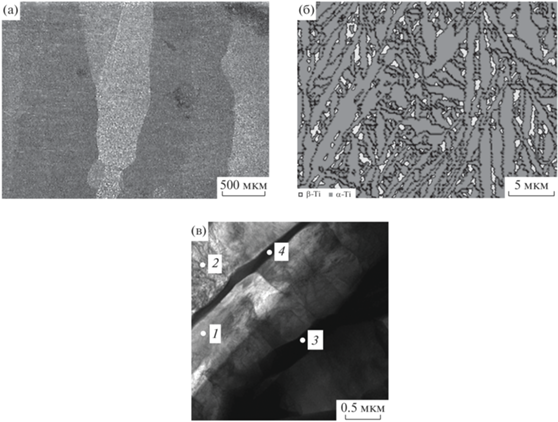

На рис. 3а приведена зеренная микроструктура образцов ВТ14. Внутри столбчатых первичных зерен β-фазы, средний поперечный размер которых составляет 1 мм, располагаются разориентированные пластины α-Ti с поперечными размерами от 0.3 до 1.5 мкм (рис. 3б, в). Между пластинами α-фазы обнаружена остаточная β-фаза, имеющая пластинчатую или глобулярную морфологию. Согласно данным дифракции обратно рассеянных электронов, объемная доля остаточной β-фазы составляет 5%. Содержание ванадия и молибдена внутри прослоек β-фазы не превышает 5.3 и 18.9% (табл. 3).

Рис. 3.

Оптическое (а) и ПЭМ-изображения (в) микроструктуры, а также карта распределения фаз, полученная методом дифракции обратно рассеянных электронов (б) в образцах ВТ14.

Таблица 3.

Элементный состав образцов ВТ14, измеренный в точках, указанных на рис. 3б

| Элемент | Точка 1, вес. % | Точка 2, вес. % | Точка 3, вес. % | Точка 4, вес. % |

|---|---|---|---|---|

| Ti | 91.2 | 92.2 | 72.1 | 73.4 |

| Al | 7.2 | 7.3 | 2.2 | 2.0 |

| V | 0.6 | 0.3 | 4.3 | 3.6 |

| Mo | 1.0 | 0.2 | 21.4 | 21.0 |

Рентгенофазовый анализ

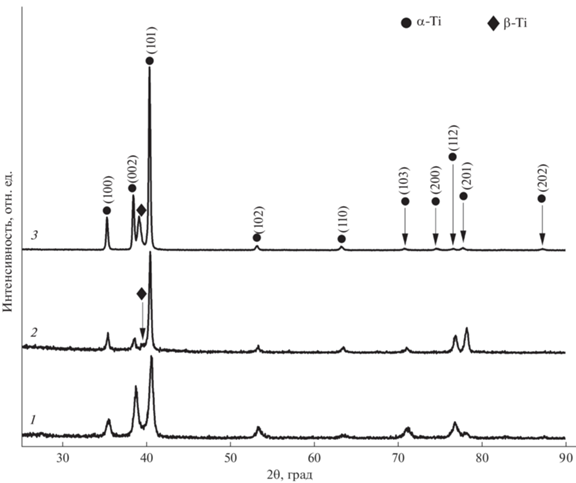

Рентгенофазовый анализ показал, что соотношение интенсивностей дифракционных линий в образцах ВТ1-0 (рис. 4, кривая 1) близко к соотношению интенсивностей соответствующих линий в надлежащем стандартном образце (эталоне). При этом, как видно из табл. 4, параметр а незначительно превышает, а параметр с оказывается существенно ниже табличного значения низкотемпературной α-фазы (а = 2.9511 Å, с = 4.6843 Å [20]). Величина растягивающих остаточных напряжений в образце ВТ1-0 достигает 1.2 ГПа.

Таблица 4.

Объемная доля фаз, параметры решетки α-фазы, величина остаточных напряжений в образцах ВТ1-0, ВТ6 и ВТ14, определенные методом рентгеновской дифракции

| ВТ1-0 | ВТ6 | ВТ14 | ||

|---|---|---|---|---|

| Объемная доля фаз, % | α-Ti | 100 | 97.1 | 89.5 |

| β-Ti | – | 2.9 | 10.5 | |

| Параметр решетки, Å | а = 2.9599 с = 4.6369 с/а = 1.5666 |

а = 2.9309 с = 4.6692 с/а = 1.5907 |

а = 2.9407 с = 4.6786 с/а = 1.5988 |

|

| Остаточные напряжения, ГПа | 1.2 | –0.6 | –1.4 | |

На дифрактограммах образцов ВТ6 присутствуют пики, соответствующие различным кристаллографическим плоскостям α-Ti, а также выраженный дифракционный пик, соответствующий β-Ti (110) (рис. 4, кривая 2). Объемная доля β-фазы в образцах ВТ6 составляет 2.9%. Образцы ВТ6 обладают преимущественной ориентацией зерен α-фазы в направлении (101), а параметры решетки α-Ti оказываются существенно ниже их табличных значений. Необходимо отметить, что в отличие от образцов ВТ1-0, в образцах ВТ6 присутствуют остаточные сжимающие напряжения 0.6 ГПа (табл. 4).

Как и образцы ВТ6, образцы ВТ14 имеют ярко выраженную текстуру в направлении (101) (рис. 4, кривая 3). На рентгенограмме образцов ВТ14 также присутствует пик, соответствующий β-Ti (110), объемная доля β-фазы достигает 10.5%. Остаточные напряжения в образцах ВТ14 являются сжимающими, их величина достигает 1.4 ГПа (табл. 4).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

В процессе 3D-печати образцов ВТ1-0, ВТ6 и ВТ14, при кристаллизации наплавленного слоя имеет место эпитаксиальный рост столбчатых первичных зерен β-фазы, размеры которых зависят от скорости охлаждения ванны расплава. Когда температура наплавленного слоя оказывается меньше температуры β → α превращения, на границах первичных зерен β-фазы образуются зародыши α-фазы, которые прорастают в объем зерен β-фазы по определенным ориентационным соотношениям Бюргерса. Вследствие относительно низкой скорости охлаждения ванны расплава в первичных зернах β-фазы образуются колонии, которые содержат пластины α-фазы с одинаковыми ориентационными соотношениями между β- и α-фазами. При наличии стабилизирующих β-фазу элементов в титановом сплаве пластины α-фазы разделены прослойками остаточной β-фазы. Естественно ожидать, что образцы технического титана ВТ1-0 и титановых сплавов ВТ6 и ВТ14, полученные в одинаковых условиях, характеризуются близкими размерами как столбчатых первичных зерен β-фазы, так и мартенситных пластин α-фазы.

Содержание остаточной β-фазы в титановых сплавах ВТ6 и ВТ14 существенно отличается. Прежде всего, необходимо отметить, что объемная доля β-фазы в образцах ВТ6 и ВТ14, определенная методом дифракции обратно рассеянных электронов, оказалась существенно меньше, чем аналогичная величина, определенная методом рентгеновской дифракции. Это, очевидно, связано с недостаточно высоким разрешением электронного микроскопа, которое, в свою очередь, определяет пространственное разрешение метода дифракции обратно рассеянных электронов. Необходимо отметить, что, как правило, методы дифракции обратно рассеянных электронов и рентгенофазового анализа, в том числе с использованием синхротронного излучения, показывают одинаковое содержание β-фазы в титановом сплаве [21].

В общем случае, объемная доля остаточной β-фазы в титановых сплавах зависит от содержания стабилизирующих β-фазу элементов, а также от условий термомеханической обработки этих сплавов. Поскольку параметры 3D-печати образцов ВТ6 и ВТ14 были одинаковыми, то различное количество β-фазы определяется исключительно различным содержанием стабилизирующих β-фазу элементов. Для оценки влияния легирующих элементов на стабильность β-фазы в титановых сплавах принято использовать молибденовый эквивалент [22]:

В исследованных титановых сплавах ВТ6 и ВТ14 суммарное содержание стабилизирующих β-фазу элементов, выраженное в молибденовом эквиваленте, имеет близкие значения (3.0 и 3.8 соответственно). В то же время, согласно данным рентгеновской дифракции, объемная доля остаточной β-фазы в исследованных образцах ВТ6 и ВТ14 составляет 2.9 и 10.5% соответственно. Различное содержание β-фазы в титановых сплавах можно объяснить с учетом электронной микроструктуры легирующих элементов.

Известно, что титан имеет две полиморфные модификации, а, именно, низкотемпературную ГПУ- и высокотемпературную ОЦК-решетки. Электронная конфигурация атома титана имеет вид [Ar] 3d 24s 2. При низких температурах внешние s-электроны экранируют электроны на внутренних орбиталях, не допуская взаимодействия (перекрытия) валентных d-орбиталей. Сферическая симметрия внешней 4s-орбитали обусловливает формирование плотноупакованной решетки титана. Увеличение энергии электронного газа при температурах выше 882°C приводит к тому, что один s-электрон переходит с 4s-орбитали на более высокоэнергетическую 3d-орбиталь. Изменение степени перекрытия d-орбиталей, приводит к увеличению степени ковалентной связи между атомами титана и обусловливает формирование ОЦК-решетки.

Атомы ванадия, электронная конфигурация которых имеет вид [Ar] 3d 34s 2, имеют на один d-электрон больше, чем атомы титана. При замещении части атомов титана атомами ванадия увеличивается количество электронов на d-орбиталях системы Ti–V, что приводит к увеличению степени ковалентности связи между атомами даже при отсутствии возбуждения электронной подсистемы, т.е. в отсутствие переходов электрона c 4s- на 3d-орбиталь. Как следствие, титановый сплав, легированный ванадием, может иметь высокотемпературную ОЦК-решетку даже при комнатной температуре. Электронная конфигурация другого стабилизатора β-фазы – молибдена – имеет вид [Ar] 4d 55s1. Соответственно, атомы молибдена имеют еще больше валентных электронов на d-орбитали по сравнению с атомами ванадия, а, следовательно, это приводит к еще большему увеличению степени ковалентности связи между атомами титана. Именно поэтому сплавы ВТ14 характеризуются более высоким содержанием остаточной β-фазы.

В свою очередь, атомы алюминия Al ([Ar] 3s23p1) как стабилизирующего α-фазу элемента способны забирать валентные электроны у менее электроотрицательного титана, а, следовательно, обеспечивать сохранение низкотемпературной ГПУ-решетки при температурах выше 882°С. Как следствие, титановые сплавы ВТ6 и ВТ14 характеризуются близким содержанием алюминия, а, следовательно, близкими температурами полиморфного превращения.

Согласно результатам энергодисперсионного анализа, локальное содержание Al в пластинах α-фазы и прослойках остаточной β-фазы титанового сплава ВТ6 оказывается в два раза больше, чем в титановом сплаве ВТ14. Данный результат связан с тем, что молибден уменьшает диффузионную подвижность алюминия и, соответственно, препятствует его сегрегации в процессе β → α превращения. Высокая концентрация алюминия в α-фазе образцов ВТ6 и ВТ14 проявляется в отклонении экспериментально измеренных параметров их кристаллической решетки от табличных значений низкотемпературной α-фазы. Хорошо известно, что наличие алюминия в ГПУ решетке титана приводит к уменьшению параметров а и с, при одновременном увеличении отношения с/а [23]. Как видно из табл. 4, в образцах ВТ6 с более высоким содержанием Al в пластинах α-фазы параметры а и с оказываются существенно меньше по сравнению с аналогичными параметрами в образцах ВТ14.

Отличительной особенностью образца ВТ1-0 является очень низкое значение параметра с, при этом параметр а остается близким к табличному значению α-фазы (табл. 4). Аналогичное уменьшение параметра с наблюдали в образцах ВТ1-0, подвергнутых криопрокатке и последующему отжигу при температуре 250°С [24]. По аналогии с работой [23] можно предположить, что снижение параметра с обусловлено наличием большого количества деформационных двойников и двойников отжига, возникающих как в результате высоких растягивающих напряжений, так и в результате интенсивного прогрева образцов ВТ1-0 в процессе 3D-печати.

Хорошо известно, что высокие остаточные напряжения являются одним из недостатков металлических изделий, причем их величина и знак зависят, как правило, от параметров 3D-печати [25]. В настоящей работе, несмотря на близкие параметры 3D-печати, остаточные напряжения в образце ВТ1-0 являются растягивающими, в то время как в образцах ВТ6 и ВТ14 напряжения являются сжимающими.

Причиной возникновения высоких растягивающих напряжений в образцах ВТ1-0 является низкая жидкотекучесть титана, которая в чистом титане составляет 500 мм [26]. Краевой угол смачивания поверхности образцов технически чистого титана варьируется в пределах от 66° [27] до 87° [28]. Столь широкий разброс значений углов смачивания, очевидно, связан с различной шероховатостью исследованных образцов. Коагуляция жидкого металла в ванне расплава и последующая коалесценция капельной фракции сопровождается стягиванием пространства между боковыми поверхностями соседних капель посредством их упругой деформации. Степень деформации поверхности капель прямо пропорциональна расстоянию между каплями и обратно пропорциональна размеру капель [29].

Увеличения жидкотекучести титана можно добиться путем снижения температурного интервала кристаллизации, а также увеличения удельной теплоты кристаллизации. Распространенным способом увеличения жидкотекучести титана, а, следовательно, увеличения его литейных свойств и свариваемости является добавление алюминия, который хотя и приводит к некоторому расширению интервала кристаллизации, однако существенно увеличивает теплоту кристаллизации. Например, добавка 10% Al увеличивает теплоту кристаллизации титана от 320 до 430 кДж/кг [25]. Согласно [30], краевой угол смачивания поверхности титанового сплава ВТ6 составляет 35.5°, то есть оказывается существенно меньше краевого угла смачивания поверхности технически чистого титана.

Увеличение жидкотекучести титановых сплавах ВТ6 и ВТ14 до 600 мм [26] по сравнению с жидкотекучестью технически чистого титана позволяет не только снизить мощность электронного пучка, а, следовательно, уменьшить скорость и время охлаждения ванны расплава, но и предотвращает развитие растягивающих напряжений, обусловленных коалесценцией капельной фракции в ванне расплава. В результате в образцах ВТ6 и ВТ14 развиваются сжимающие напряжения, связанные с возникновением температурного градиента между предыдущим и последним напечатанным слоем. Механизм формирования сжимающих напряжений в образцах ВТ6, полученных методом 3D-печати, подробно описан в [14]. Как показали наши исследования, величина сжимающих напряжений в образцах ВТ6 оказалась существенно меньше, чем в образцах ВТ14. Последнее может быть связано с тем, что отожженный прокатанный образец ВТ6, который был использован в качестве эталона при определении напряжений в образцах ВТ6, характеризуется не только отсутствием внутренних напряжений, но и более низким содержанием ванадия в α-Ti. В свою очередь, в исследованных образцах ВТ6 содержания ванадия в пластинах α-Ti оказывается существенно выше величины его предельной растворимости в α-фазе, о чем также косвенно свидетельствует низкая объемная доля β-фазы.

ЗАКЛЮЧЕНИЕ

В работе проведено сравнение микроструктуры и фазового состава образцов технического титана ВТ1-0 и титановых сплавов ВТ6 и ВТ14, полученных методом электронно-лучевой проволочной аддитивной технологии. Методами оптической, растровой и просвечивающей электронной микроскопии, а также дифракции обратно рассеянных электронов показано, что образцы ВТ1-0, ВТ6 и ВТ14, полученные в одинаковых условиях, характеризуются близкими размерами как столбчатых первичных зерен β-фазы титана, так и пластин мартенситной α-фазы, собранных в пакеты. Поперечные размеры первичных зерен β-фазы достигают 2 мм, а поперечные размеры пластин α-Ti варьируются в пределах от 0.3 до 1.5 мкм. Объемная доля остаточной β-фазы в образцах титановых сплавов ВТ6 и ВТ14 составляет 2.9 и 10.5% соответственно.

Методом рентгеновской дифракции исследованы параметры решетки α-фазы в образцах ВТ1-0, ВТ6 и ВТ14. Показано, что образцы ВТ1-0 характеризуются низким значением параметра с, параметр а остается близким к табличному значению α-фазы. В образцах ВТ6 и ВТ14 параметры a и c решетки α-Ti оказываются существенно ниже их табличных значений. Наиболее низкие параметры a и c имеют образцы ВТ6, характеризующиеся максимальным содержанием Al в пластинах α-фазы.

Наличие алюминия оказывает существенное влияние на величину и знак остаточных напряжений в исследованных титановых сплавах. Остаточные напряжения в образцах ВТ1-0 являются растягивающими, а их величина достигает 1.2 ГПа. Образцы ВТ6 и ВТ14 характеризуются остаточными сжимающими напряжениями величиной 0.6 и 1.4 ГПа соответственно.

Список литературы

Herzog D., Seyda V., Wycisk E., Emmelmann C. // Acta Mater. 2016. V. 117. P. 371. https://www.doi.org/10.1016/j.actamat.2016.07.019

Sames W.J., List F.A., Pannala S., Dehoff R.R., Babu S.S. // Int. Mater. Rev. 2016. V. 61. P. 315. https://www.doi.org/10.1080/09506608.2015.1116649

Lee J.Y., An J., Chua C.K. // Appl. Mater. Today. 2017. V. 7. P. 120. https://www.doi.org/10.1016/j.apmt.2017.02.004

Avrampos P., Vosniakos G-C. // J. Manuf. Process. 2022. V. 74. P. 332. https://www.doi.org/10.1016/j.jmapro.2021.12.021

Ahn D.G. // Int. J. Precis. Eng. Manuf. Green Technol. 2021. V. 8. P. 703. https://www.doi.org/10.1007/s40684-020-00302-7

Ayed A., Bras G., Bernard H., Michaud P., Balcaen Y., Alexis J. // Mater. Sci. Forum. 2021. V. 1016. P. 24. https://www.doi.org/10.4028/www.scientific.net/ msf.1016.24

Chen Z., Ye H., Xu. H. // J. Mater. Process. Technol. 2018. V. 258. P. 286. https://www.doi.org/10.1016/j.jmatprotec.2018.04.008

Williams S.W., Martina F., Addison A.C., Ding J., Pardal G., Colegrove P. // Mater. Sci. Technol. 2016. V. 7. P. 641. https://www.doi.org/10.1179/1743284715Y.0000000073

Liu S., Shin Y.C. // Mater. Des. 2019. V. 164. P. 107552. https://www.doi.org/10.1016/j.matdes.2018.107552

Galindo-Fernandez M.A., Mumtaz K., Rivera-Diaz-del-Castillo P.E.J., Galindo-Nava E.I., Ghadbeigi H. // Mater. Des. 2018. V. 160. P. 350. https://www.doi.org/10.1016/j.matdes.2018.09.028

Pixner F., Warchomicka F., Peter P., Steuwer A., Colliander M.H., Pederson R., Enzinger N. // Materials. 2020. V.13. P. 3310. https://www.doi.org/10.3390/ma13153310

Hayes B.J., Martin B.W., Welk B., Kuhr S.J., Ales T.K., Brice D.A., Ghamarian I., Baker A.H., Haden C.V., Harlow D.G., Fraser H.L., Collins P.C. // Acta Mater. 2017. V. 133 P. 120. https://www.doi.org/10.1016/j.actamat.2017.05.025

Xu J., Zhu J., Fan J., Zhou Q., Peng Y., Guo S. // Vacuum. 2019. V. 167. P. 364. https://www.doi.org/10.1016/j.vacuum.2019.06.030

Panin A., Martynov S., Kazachenok M., Kazantseva L., Bakulin A., Kulkova S., Perevalova O., Sklyarova E. // Metals. 2021. V. 11. P. 1742. https://www.doi.org/10.3390/met11111742

Panin A.V., Kazachenok M.S., Perevalova O.B., Sinyakova E.A., Krukovsky K.V., Martynov S.A. // Phys. Mesomech. 2018. V. 21. № 5. P. 441. https://www.doi.org/10.1134/S1029959918050089

Panin A.V., Kazachenok M.S., Kretova O.M., Pereva- lova O.B., Ivanov Yu. F., Lider A.M., Stepanova O.M., Kroening M.H. // Appl. Surf. Sci. 2013. № 284. P. 750. https://www.doi.org/10.1016/j.apsusc.2013.07.166

Konovalov S.V., Komissarova I.A., Kosinov D.A., Ivanov Y.F., Ivanova O.V., Gromov V.E. // Lett. Mater. 2017. V. 7. № 3. P. 266. https://www.doi.org/10.22226/2410-3535-2017-3-266-271

Konovalov S., Komissarova I., Ivanov Y., Gromov V., Kosinov D. // J. Mater. Res. Technol. 2019. V. 8. № 1. P. 1300. https://www.doi.org/10.1016/j.jmrt.2018.09.008

Klimenov V.A., Gnyusov S.F., Potekaev A.I., Klopotov A.A., Abzaev Yu.A., Kurgan K.A., Marzol M.R., Galsanov S.V., Tsellermayer V.Ya., Marchenko E.S. // Russ. Phys. J. 2017. V. 60. № 6. P. 990. https://www.doi.org/10.1007/s11182-017-1168-6

Tonkov E.Yu. High pressure phase transformations: a handbook. Switzerland: Gordon and Breach Science Publishers, 1992. 732 p.

Attallah M.M., Zabeen S., Cernik R.J., Preuss M. // Mater. Charact. 2009. V. 60. № 11. P. 1248. https://www.doi.org/10.1016/j.matchar.2009.05.006

Lütjering G., Williams J.C. Titanium. New York: Springer, 2007. 454 p.

Fitzner A., Prakash D.G.L., da Fonseca J.Q., Thomas M., Zhang S.-Y., Kelleher J., Manuel P., Preuss M. // Acta Mater. 2016. V. 103. P. 341. https://www.doi.org/10.1016/j.actamat.2015.09.048

Moskalenko V.A., Betekhtin V.I., Kardashev B.K., Kadomtse A.G., Smirnov A.R., Smolyanets R.V., Narykova M.V. // Phys. Solid State. 2014. V. 56. P. 1590. https://www.doi.org/10.1134/S1063783414080204

Chen S-G., Gao H-J., Zhang Y-D., Wu Q., Gao Z.-H., Zhou X. // J. Mater. Res. Technol. 2022. V. 17. P. 2950. https://www.doi.org/10.1016/j.jmrt.2022.02.054

Илларионов А.Г. Технологические и эксплуатационные свойства титановых сплавов: учебное пособие / Ред. Демаков С.Л. Екатеринбург: Изд-во Урал. ун-та, 2014. 137 с.

Herrero-Climent M., Lázaro P., Vicente Rios J., Lluch S., Marqués M., Guillem-Martí J., Gil F.J. // J. Mater. Sci. Mater. Med. 2013. V. 24. № 8. P. 2047. https://www.doi.org/10.1007/s10856-013-4935-0.

Kim K., Lee B.-A., Piao X.-H., Chung H.-J., Kim Y.-J. // J. Periodontal Implant Sci. 2013. V. 43. № 4. P. 198. https://www.doi.org/10.5051/jpis.2013.43.4.198

Shugurov A.R., Panin A.V. // Technic. Phys. V. 65. № 12. P. 1881. https://www.doi.org/10.1134/S1063784220120257

Ni Y.X., Feng B., Wang J., Lu X., Qu S., Weng J. // J. Mater. Sci. 2009. V. 44. P. 4031. https://www.doi.org/10.1007/s10853-009-3562-0

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования