Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2022, № 5, стр. 33-36

Особенности процесса пропитки четырехмерных каркасов при изготовлении углерод-углеродных композиционных материалов

А. А. Антанович a, *, С. А. Колесников b, Д. С. Максимова b

a Институт физики высоких давлений им. Л.Ф. Верещагина РАН

108840 Троицк, Россия

b АО “Научно-исследовательский институт конструкционных материалов на основе графита”

111524 Москва, Россия

* E-mail: antanov@hppi.troitsk.ru

Поступила в редакцию 28.05.2021

После доработки 14.06.2021

Принята к публикации 20.06.2021

- EDN: RWETHX

- DOI: 10.31857/S102809602205003X

Аннотация

Исследована пористая структура четырехмерного углеродного стержневого каркаса на основе углеродных волокон, собранного по схеме 4D-L и используемого для получения углерод-углеродного композиционного материала. Определены или оценены размеры межстержневых и внутристержневых пор различных типов. Изучены некоторые особенности последовательной многократной пропитки каменноугольным пеком и последующей карбонизации сначала углеродного каркаса, а затем получаемых в результате уплотнения заготовок композита как при атмосферном, так и при высоком давлении. Показано, что в отсутствие внешнего давления капиллярные силы могут обеспечить заполнение только внутристержневых пор, тогда как для заполнения межстержневых пор необходимо использовать высокое давление до 10 МПа с достаточной длительностью его применения.

ВВЕДЕНИЕ

Развитие технологий производства углерод-углеродных композиционных материалов открыло возможности обеспечения современных нужд промышленности конструкционными материалами с механическими характеристиками на уровне алюминиевых и титановых сплавов с жаростойкостью конструкционного графита. Как известно, механические характеристики таких материалов только повышаются при температурах более 1300 К, а их окисление на воздухе начинается не ранее 700 К. Для современных перспективных областей применения углерод-углеродных композиционных материалов, связанных с созданием элементов летательных аппаратов [1] или конструкций высокотемпературных ядерных реакторов [2], требуются блоки конструкционного материала с габаритами порядка 1 м.

Однако высоких прочностных характеристик углерод-углеродных композиционных материалов можно достичь только при высокой плотности, минимальном уровне пористости, что обеспечивает высокую степень реализации свойств углеродного волокна в углеродной матрице [3–5]. Углеродную матрицу в объеме порового пространства углеродных волокнистых структур получают карбонизацией высокомолекулярных жидких или газообразных углеводородных веществ. Часть углеводородных продуктов пиролиза на первом этапе карбонизации покидает объем будущего композиционного материала с образованием пор. Одной из важных технологических операций при изготовлении углерод-углеродных композиционных материалов является пропитка жидкими углеводородами сначала каркаса из углеродных волокон, а затем полученных после карбонизации заготовок до достижения требуемых плотности и пористости. Традиционные пиролитические технологии получения конструкционных углеродных материалов на основе жидких или газообразных углеводородных веществ [6] не обеспечивают необходимой монолитности углеродной матрицы композита. Для интенсификации процессов изготовления углерод-углеродных композиционных материалов применяют уплотнение пористых структур с использованием сверхкритических сред [7]. В таком процессе исходная пористая структура погружается в жидкий углеводород и индуктивно нагревается, с тем чтобы сформировавшиеся в результате разложения углеводороды разлагались далее до углеродных или пиролитических осадков при более высоком парциальном давлении. Углеродные осадки формируют углеродную матрицу в пористой структуре. В результате плотность композита может быть достигнута в течение нескольких часов процесса, однако дальнейшее повышение кажущейся плотности относительно замедляется из-за относительно малой доли углерода в газообразных или легкокипящих углеводородах. Более эффективным приемом формирования углеродной матрицы является использование высокомолекулярных углеводородных веществ синтетических смол, каменноугольных или нефтяных пеков для пропитки углеродных каркасов [8].

При таких пропитках без использования высокого избыточного давления рост плотности материала останавливается на уровне 1.6 г/см3. Для достижения плотности ~1.9 г/см3, при которой материал приобретает максимальные прочностные характеристики, необходимо применение высоких давлений [9]. Исследования пористой структуры и ее динамики в процессе создания углерод-углеродных композитов также весьма значимы для повышения эксплуатационных свойств материала [10], и они еще не завершены.

Целью настоящей работы было изучение пористой структуры четырехмерного армированного углерод-углеродного композиционного материала на всех этапах его изготовления и связанных с этих особенностей пропитки структуры жидкими углеводородами.

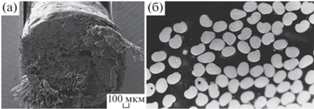

ПОРИСТАЯ СТРУКТУРА КАРКАСА

Рассмотрим углерод-углеродный композиционный материал на основе четырехмерного стержневого каркаса, собранного по схеме 4D -L, изображенной на рис. 1. В плоскостях, перпендикулярных оси Z, стержни послойно уложены, причем в каждом отдельном слое они ориентированы вдоль осей X, Y, R, углы между которыми в проекции на плоскость составляют 120°. Такая укладка армирующих стержней называется гексагональной трансверсально-изотропной [11], и она отличается от ортогональной 3D укладки большим разнообразием межстержневых пор. Составляющие каркас стержни диаметром ~1.22 мм, изготовленные методом пултрузии, включают в себя три углеродные конструкционные нити марки УКН-5000, содержащие по 5000 филаментов углеродного волокна диаметром ~8 мкм. На рис. 2 приведены изображения стержня армирования и пряди филаментов углеродного волокна. Из рисунка можно видеть, что расстояния между отдельными филаментами (поры) могут быть соизмеримы с диаметром филамента ~8 мкм. В объеме стержня можно также выделить поры между углеродными конструкционными нитями (межнитевые поры).

Таким образом, пористую структуру углерод-углеродного композиционного материала можно разделить на межстержневые и внутристержневые поры. Из рассмотрения геометрии 4D-L каркаса в различных сечениях были определены и оценены четыре типа межстержневых пор с поперечным сечением 0.2, 0.7, 1.0 и 2.0 мм. Размер трех продольных межнитевых пор оценен как 10–70 мкм, а размеры межфиламентных пор двух типов, рассчитанные из гексагональной схемы упаковки филаментов в нити, составили 0.7 и 2.0 мкм.

ПРОПИТКА И УПЛОТНЕНИЕ КАРКАСА

В сложившейся практике производства углерод-углеродных композиционных материалов наиболее эффективным приемом является формирование углеродной матрицы композита после пропитки армирующего каркаса и последующих заготовок материала высокотемпературным или среднетемпературным каменноугольным пеком. Пропитку проводят при температуре минимальной вязкости пека, которая для высокотемпературного пека составляет ~340°С.

При пропитке каркасов и заготовок углерод-углеродных композиционных материалов каменноугольным пеком создается гидродинамический поток в поровом пространстве за счет капиллярного поднятия смачивающей жидкости и избыточного внешнего давления. Потенциальная высота столба пека h в объеме капилляров без поддержки внешним избыточным давлением сохраняется на уровне, определяемом из уравнения Жюрена [12]:

где σ – поверхностное натяжение пека, θ – угол смачивания пеком поверхности углеродного волокна, r – радиус капиллярной поры, ρ – плотность пека, $~g$ – ускорение свободного падения.При указанной выше температуре пропитки 340°С для высокотемпературного пека σ = 25 × × 10–3 Н/м, θ = 60°, ρ = 1.18 г/см3 [13]. В этих условиях для межстержневых пор высота столба пека составит 0.2–0.3 мм, что явно недостаточно для пропитки углеродного каркаса или заготовок высотой 200–300 мм, типичной для многих практических изделий из такого материала. До указанной высоты капиллярная пропитка за счет сил смачивания может осуществляться только по внутристержневым порам.

Численную оценку глубины пропитки L каменноугольным пеком каркасов и заготовок углерод-углеродного композиционного материала при воздействии внешнего избыточного давления без учета гидродинамических сопротивлений осуществляли согласно выражению:

(2)

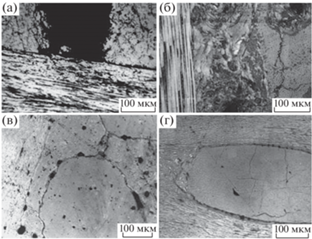

$L = \sqrt {\frac{{{{r}^{2}}\Delta \tau \left( {\Delta P + \frac{{2\sigma {\text{cos}}\theta }}{r}} \right)}}{{8\eta }}} ,$На рис. 3 показано изменение микроструктуры углерод-углеродного композиционного материала на разных этапах его уплотнения. Как видно из рис. 3а, после первого цикла “пропитка–карбонизация” при уровне плотности ~1 г/см3 без внешнего избыточного давления в межстержневом объеме отсутствует углеродная матрица. При этом уже имеет место связывание филаментов в пучке стержня. Такая структура отражает отмеченную выше неэффективность процесса предварительного уплотнения без применения повышенного давления [15]. Структура углерод-углеродного композиционного материала, приведенная на рис. 3в, соответствует стопроцентной реализации модуля упругости, а структура на рис. 3г свидетельствует о достижении максимального уровня прочности композита.

ЗАКЛЮЧЕНИЕ

В пористой структуре каркаса четырехмерного армированного углерод-углеродного композиционного материала содержатся два крупных ареала пор, в целом различающихся между собой по размеру на два порядка величины. При их заполнении прекурсорами углеродных матриц – расплавом каменноугольных пеков – гидродинамика процессов принципиально различается. В объеме стержней из углеродных филаментов капиллярные силы достаточны для обеспечения основного массопереноса. В межстержневом объеме массоперенос расплава пека можно обеспечить только посредством гидродинамических потоков при избыточном внешнем давлении.

Бóльшая часть объема пор каркаса-прекурсора приходится на межстержневую пористость. Поэтому основным содержанием технологических приемов оптимизации процесса создания промышленных образцов углерод-углеродных композитов является обеспечение на предварительном этапе уровня давления, достаточного для пропитки каркаса, с реальным временем ее осуществления не более нескольких часов.

Список литературы

Зайцев В.Н., Рудаков В.Л. Конструкция и прочность самолетов. Киев: Вища школа, 1978. 488 с.

Venugopalan R., Sathiyamoorthy D., Acharya R., Tyagi A.K. // BARC Newslett. 2012. № 325. P. 19.https://doi.org/10.1016/j.jnucmat.2010.06.021

Антанович А.А., Колесников С.А., Максимова Д.С. Деформация и разрушение углерод-углеродных композиционных материалов // Матер. LXII Междунар. конф. “Актуальные проблемы прочности”. Минск, 2020. С. 156.

Колесников С.А., Максимова Д.С. // Изв. вузов. Химия и хим. технолог. 2018. Т. 61. № 11. С. 50. https://doi.org/10.6060/ivkkt.20186111.14y

Соколкин Ю.В., Вотинов А.М., Ташкинов А.А., Постных А.М., Чекалкин А.А. Технология и проектирование углерод-углеродных композитов и конструкций. М.: Наука, Физматлит, 1996. 239 с.

Колесников С.А. // Термоустойчивость пластиков конструкционного назначения / Ред. Тростянская Е.Б. М.: Химия, 1980. С. 213.

Maill’e L., Le Petitcorps Y., Guette A., Vignoles G., Roger J. // J. Supercritical Fluids. 2017. V. 127. P. 41. https://doi.org/10.1016/j.supflu.2017.03.015

Yang J.-Y., Park J.-H., Kuk Y.-S. Kim B.-S., Seo M.-K. // C J. Carbon Res. 2020. V. 6. Iss. 5. P. 1. https://doi.org/10.3390/c6010005

Granda M., Patrick J.W., Walker A., Casal E., Bermejo J., Menendez R. // Carbon. 1998. V. 36. Iss. 7–8. P. 943. https://doi.org/10.1016/S0008-6223(97)00211-X

Ehrburger P., Sanseigne E., Tahon B. // Carbon. 1996. V. 34. Iss. 12. P. 1493. https://doi.org/10.1016/S0008-6223(96)00111-X

Тарнопольский Ю.М., Жигун И.Г, Поляков В.А. Пространственно-армированные композиционные материалы. Справочник. М.: Машиностроение, 1987. 224 с.

Ландсберг Г.С. Элементарный учебник физики. Т. 1. Механика. Теплота. Молекулярная физика. М.: Физматлит, 2004. 608 с.

Привалов В.Е., Степаненко М.А. Каменноугольный пек. М.: Металлургия, 1981. 208 с.

Washburn E.W. // Phys. Rev. 1921. V. 17. Iss. 3. P. 273.https://doi.org/10.1103/PhysRev.17.273

Антанович А.А., Колесников С.А. Исследование особенностей процесса изостатической карбонизации каменноугольного пека при получении углерод-углеродных композиционных материалов // Матер. междунар. симп. “Перспективные материалы и технологии”. Витебск, 2019. С. 50.

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования