Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2023, № 3, стр. 87-91

Влияние вибраций ростовой аппаратуры на конвективные процессы при выращивании легированных кристаллов полупроводников

В. Н. Власов a, В. И. Стрелов a, *, Е. Н. Коробейникова a, **

a ФНИЦ” Кристаллография и фотоника” Институт кристаллографии

им. А.В. Шубникова РАН

119333 Москва, Россия

* E-mail: kmikran@spark-mail.ru

** E-mail: enkorob@mail.ru

Поступила в редакцию 22.04.2022

После доработки 17.07.2022

Принята к публикации 17.07.2022

- EDN: LGGQMW

- DOI: 10.31857/S1028096023030196

Аннотация

В наземных экспериментах в условиях слабых конвективных течений исследовано влияние вибраций ростовой аппаратуры на однородность выращиваемых методом направленной кристаллизации легированных монокристаллов полупроводников. Проведенные исследования основаны на теоретических расчетах и экспериментальных результатах по выращиванию кристаллов Ge легированного Ga, при кристаллизации которых моделировались конвективные процессы различной интенсивности, в том числе близкие к условиям микрогравитации. Измерение неоднородности распределения легирующей примеси по длине кристаллов проводилось разработанным и апробированным авторами методом микротермоЭДС (метод оперативного контроля), который позволяет избежать, в том числе, и проблемы влияния подвижности носителей заряда на результаты измерений. Показано, что вибрации ростовой аппаратуры приводят к усилению интенсивности конвективных процессов и, соответственно, к ухудшению однородности распределения легирующей примеси по длине кристалла. Установлено, что для получения высокооднородных кристаллов полупроводников, как в земных, так и в условиях микрогравитации, процесс кристаллизации необходимо проводить путем управления тепловым полем без механического перемещения образцов. Наибольшее существенное влияние вибраций будет наблюдаться для условий микрогравитации, где сильно возрастает микрогравитационная чувствительность легированных расплавов к внешним воздействиям.

ВВЕДЕНИЕ

Проблема получения однородных кристаллов полупроводников, как в земных, так и в условиях микрогравитации, является до сих пор задачей, не решенной в полной мере. Известно, что для достижения однородного распределения легирующей примеси по длине кристалла без каких-либо сложных специальных технологических приемов необходимо в процессе кристаллизации в расплаве поддерживать режим слабых конвективных течений (диффузионный или близкий к нему режим тепломассопереноса) [1]. В этом случае можно достичь высокой однородности свойств легированных кристаллов на макроуровне (равномерность распределения легирующей примеси по длине кристалла). Это справедливо для кристаллов, выращиваемых как на земле, так и в условиях невесомости (на борту космических аппаратов). Однако имеющиеся к настоящему времени результаты показывают, что выращенные при таких режимах кристаллы не всегда однородны на макроуровне. Особенно это проявляется при проведении процессов кристаллизации на борту космических аппаратов [2–4], где наиболее легко естественным способом реализуются условия диффузионного тепломассопереноса.

Анализ результатов экспериментов по кристаллизации легированных кристаллов полупроводников на борту космических аппаратов позволил разделить все факторы космического полета, влияющие на процессы тепломассопереноса в расплаве и, соответственно, однородность выращиваемых кристаллов, на две группы: фундаментальные (определяемые состоянием невесомости) и техногенные (зависящие от условий полета и функционирования космического аппарата) [5]. Источниками вибраций (микроускорений) в диапазоне частот выше 1 Гц является бортовая аппаратура, включающая аппаратуру жизнеобеспечения на пилотируемых космических аппаратах, а также работа самой ростовой аппаратуры [6]. При этом фундаментальные закономерности кристаллизационных процессов в условиях микрогравитации исследованы достаточно подробно [7–9]. Гораздо в меньшей степени исследована связь однородности выращиваемых кристаллов с влиянием техногенных факторов, особенно вибраций от самой ростовой аппаратуры.

В этой связи основной целью работы являлось проведение исследований влияния вибраций ростовой аппаратуры на однородность легированных кристаллов полупроводников, выращиваемых при слабых конвективных процессах в земных условиях, а также в условиях невесомости, при выращивании кристаллов на борту космических аппаратов. Эти исследования основаны на наших теоретических расчетах и экспериментальных результатах по выращиванию кристаллов Ge легированного Ga, при кристаллизации которых моделировались различной интенсивности конвективные процессы, в том числе близкие к космическим условиям.

МЕТОДИКА ЭКСПЕРИМЕНТА

Процесс роста кристаллов проводился вертикальным методом Бриджмена на ростовой установке, позволяющей управлять интенсивностью конвективных течений [10, 11]. Это позволяет выращивать кристаллы с высокой однородностью свойств и исследовать условия и причины образования неоднородностей. Затравка расположена снизу, при этом вектор ускорения свободного падения g0 (земная гравитация) направлен противоположно направлению роста. Конструкция нагревателя позволяет дополнительно подводить тепло сверху (для уменьшения радиального градиента температуры на границе раздела фаз). Процесс кристаллизации осуществлялся как с помощью механического перемещения ампулы с растущим кристаллом вдоль теплового поля, так и путем программируемого перемещения теплового поля вдоль ампулы с материалом. Механическая скорость перемещения ампулы и скорость перемещения температурного поля была одинаковой и составляла величину 5 мм/ч. Все технологические режимы роста кристаллов, за исключением способа перемещения фронта кристаллизации (ФК), оставались неизменными.

Процесс выращивания кристаллов проводили путем перекристаллизации монокристаллов Ge ориентации $\left\langle {111} \right\rangle $, высоколегированные Ga (СGa ~ ~ 2 × 1019 см–3), предварительно выращенных методом Чохральского. Затравкой служила нерасплавленная часть кристаллов длиной ~10 мм. Диаметр выращиваемых образцов составлял ~24 мм, длина перекристаллизованной части ~40 мм. Пластины для исследований толщиной 1.0 мм вырезали параллельно оси роста кристаллов, а затем подвергали полному циклу обработки (шлифовка, полировка, селективное травление). Макрооднородность распределения легирующей примеси по длине выращенных кристаллов изучали электрофизическими методами.

Измерение неоднородности распределения легирующей примеси по длине кристаллов проводилось разработанным авторами методом микротермоЭДС (метод оперативного контроля) [12] по методике, описанной в [13]. Сущность метода состоит в следующем. Металлический зонд острым концом скользит по полированной поверхности измеряемого образца с постоянной скоростью. Специальным подогревателем зонд нагревается до температуры, превышающей температуру образца на (5–10)°С. Температура зонда во время измерений не меняется. В точке контакта зонд–образец возникает термоЭДС, которое записывается на самописец. Напряжение термоЭДС подается на X вход самописца. На Y вход самописца подается напряжение с датчика перемещения, пропорциональное перемещению измеряемого образца. Полученная кривая будет содержать информацию о распределении концентрации легирующего элемента вдоль оси роста образца. Достоинством данного метода является его высокое разрешение, которое пропорционально площади контакта зонда c образцом. В нашем случае эта величина равна ~100 мкм. Кроме того, этот метод позволяет избежать проблемы влияния подвижности носителей заряда на корректное определение характера распределения концентрации легирующей примеси [13].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Поскольку для исследований были использованы частично перекристаллизованные кристаллы Ge, заранее легированные Ga, концентрации Ga на момент начала кристаллизации в расплаве вблизи фронта кристаллизации и в затравке будут одинаковы. Дальнейшее распределение примеси будет описываться уравнением (1) [13]:

(1)

${\text{ln}}({{{{С}_{x}}} \mathord{\left/ {\vphantom {{{{С}_{x}}} {{{C}_{0}}}}} \right. \kern-0em} {{{C}_{0}}}}) = f({x \mathord{\left/ {\vphantom {x l}} \right. \kern-0em} l}),$В момент начала кристаллизации:

где k0 – равновесный коэффициент распределения Ga в Ge, равный 0.087 [14].В этом случае мы имеем две точки на оси Y: y = 0 для x < 0 (затравка) и y = ln k0 = ln 0.087 =2.44 для x = 0. По этим точкам ось Y можно проградуировать с тем, чтобы получать конкретные значения величины С(х), из кривых ln(Сx/C0) = f(x/l).

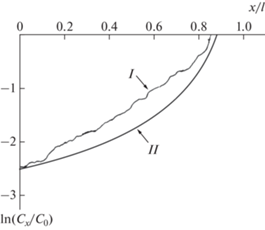

Экспериментальные кривые зависимостей распределения концентрации легирующей примеси, полученные из распределения микроЭДС по длине исследуемых образцов [13], приведены на рис. 1 (кривая I) и рис. 2 (кривая I). Рис. 1 соответствует случаю с перемещением теплового поля, а рис. 2 – случаю с механическим перемещением нагревателя. Для сравнения на рисунках приведена кривая II, теоретически описывающая распределение легирующей примеси при полном конвективном перемешивании в расплаве, т.e. распределение, при котором легирующая примесь на границе раздела двух фаз не накапливается из-за интенсивного конвективного перемешивания расплава. Распределение примеси в данном случае описывается известной формулой [1]:

(2)

${{С}_{x}} = {{k}_{0}}{{С}_{0}}{{(1 - {x \mathord{\left/ {\vphantom {x l}} \right. \kern-0em} l})}^{(}}^{{{{k}_{0}}{\kern 1pt} - {\kern 1pt} 1)}}.$(3)

${\text{ln}}({{{{С}_{x}}} \mathord{\left/ {\vphantom {{{{С}_{x}}} {{{C}_{0}}}}} \right. \kern-0em} {{{C}_{0}}}}) = {\text{ln}}{\kern 1pt} {{k}_{0}} + \left( {{{k}_{0}} - 1} \right){\text{ln}}\left( {1 - {x \mathord{\left/ {\vphantom {x l}} \right. \kern-0em} l}} \right).$Рис. 1.

Распределение концентрации легирующей примеси для случая с перемещением теплового поля: I – экспериментальная кривая; II – теоретическая кривая, соответствующая k0 = 0.087.

Рис. 2.

Распределение концентрации легирующей примеси для случая с перемещением ростовой ампулы: I – экспериментальная кривая; II – теоретическая кривая, соответствующая k0 = 0.087.

Рассмотрим экспериментальные данные по распределению легирующей примеси по длине кристалла, выращенного перемещением теплового поля без механического перемещения ростовой ампулы (рис. 1, кривая I). На участке 0 < x/l < 0.15 концентрация легирующей примеси в растущем кристалле растет быстрее, чем концентрация легирующей примеси, описываемая теоретической кривой (II). Далее на участке 0.15 < x/l < 0.75 кривые распределения концентрации легирующей примеси идут почти параллельно с постоянной разницей. И наконец на отрезке 0.75 < x/l < 0.9 концентрация снижается до уровня, соответствующего кривой II (рис. 1).

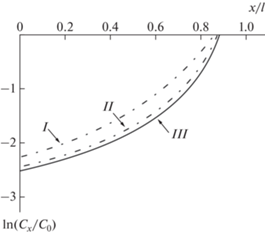

Для случая с перемещением ростовой ампулы (рис. 2) экспериментальная кривая I приближается к теоретической II и идет почти параллельно. Для обработки экспериментальных значений в более удобный для наглядности и анализа вид в формуле (3) определим значение kэф таким образом, чтобы усредненное значение полученной кривой (экстраполяция) наиболее корректно соответствовало экспериментальным точкам кривых I на рис.1 (0.15 < x/l < 0.75) и рис. 2. Результат обработки представлен на рис. 3. В случае с перемещением теплового поля наилучшее соответствие наблюдается при kэф = 0.12 (рис. 3, кривая I). Для x/l > 0.75 концентрация легирующей примеси нарастает медленней, что, по нашему мнению, свидетельствует о повышении интенсивности конвективных течений в расплаве (накапливаемая вблизи фронта кристаллизации примесь интенсивней размывается). Таким образом, можно сделать вывод, что для участка x/l = 0.15–0.75 при отсутствии механического перемещения ростовой ампулы рост кристалла проходил при ламинарных течениях в квазистационарном режиме с kэф = 0.12.

Рис. 3.

Экстраполированные экспериментальные (I, II) и теоретическая (III) зависимости распределения легирующей примеси (Ga) для разных случаев процесса кристаллизации: I – зависимость для kэф = 0.12 (перемещение теплового поля); II – зависимость для kэф = 0.096 (перемещение ампулы); III – теоретическая кривая полного перемешивания для k0 = 0.087.

Для случая с перемещением ростовой ампулы наилучшее соответствие наблюдается при kэф = = 0.096 (рис. 3, кривая II). При механическом перемещении ампулы с кристаллом амплитуда вибраций достигала значений (3–4) × 10–3g0. При этом, как показали расчеты [15], скорость конвективных течений вблизи фронта кристаллизации возрастала с 0.02 мм/с (в условиях отсутствия вибраций) до 0.15 мм/с (при наличии вибраций).

Из рис. 3 видно, что кривая II располагается ближе к кривой, соответствующей полному перемешиванию (кривая III), чем кривая I. Это подтверждает наши предположения о том, что скорость конвективных течений в расплаве возрастает, когда происходит механическое перемещение ростовой ампулы.

Представленное квазистационарное распределение удобно тем, что впервые экспериментально подтверждено влияние вибраций на интенсивность конвективных течений в расплаве.

Полученные результаты еще раз подтверждают наши предположения о том [16–18], что внешние вибрации (в нашем случае от ростового оборудования) интенсифицируют конвекцию в расплаве и обуславливают тем самым увеличение неоднородности распределения легирующей примеси по длине кристалла. Эта проблема особенно актуальна при выращивании высокооднородных кристаллов в условиях невесомости, так как конвективные процессы в расплавах при выращивании в космосе имеют высокую чувствительность к внешним воздействиям [5, 6, 19, 20].

ЗАКЛЮЧЕНИЕ

Показано, что для метода направленной кристаллизации работа механизма перемещения ростовой ампулы влияет на процесс тепломассопереноса и приводит к усилению интенсивности конвективных течений в расплаве. Поэтому для получения высокооднородных кристаллов полупроводников как в земных, так и в условиях микрогравитации, необходимо проводить процесс кристаллизации путем управления тепловым полем без механического перемещения. В качестве альтернативы можно использовать систему активной защиты ростовой аппаратуры от вибраций. Это особенно актуально в условиях микрогравитации, где сильно возрастает микрогравитационная чувствительность легированных расплавов к внешним воздействиям.

Список литературы

Мюллер Г. Выращивание кристаллов из расплава, М.: Мир, 1991, 143 с.

Мильвидский М.Г., Верезуб Н.А., Картавых А.В., Раков В.В. и др. // Кристаллография. 1997. Т. 42. № 5. С. 913.

Земсков В.С., Раухман М.Р., Шалимов В.П. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2004. № 6. С.33.

Богуславский А.А., Сазонов В.В., Земсков В.С., Соколов С.М. // Космические исследования. 2004. Т.42. № 2. С. 155.https://doi.org/10.1023/B:COSM.0000025978.52989.58

Мильвидский М.Г., Картавых А.В., Раков В.В. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2001. № 9. С. 17.

Захаров Б.Г., Стрелов В.И., Осипьян Ю.А. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2009. № 2. С. 3. https://doi.org./10.1134/S1027451009010145

Полежаев В.И., Федюшкин Ф.И. // Изв. АН СССР. Механика жидкости и газа. 1980. № 3. С. 11.

Дубовик К.Г., Никитин С.А., Полежаев В.И. и др. // Гидромеханика и тепломассообмен в невесомости. М.: Наука, 1982. С. 61.

Земсков В.С. // Физика твердого тела. 1978. Т. 21. № 4. С. 979.

Сидоров В.С., Захаров Б.Г., Серебряков Ю.А., Стрелов В.И. // Приборы и техника эксперимента. 1999. № 2. С. 148 .

Стрелов В.И., Захаров Б.Г., Сидоров В.С., Фоломеев В.И. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2003. № 6. С. 75.

Патент РФ № 145 584. Устройство для измерения распределения удельного сопротивления в полупроводниковых материалах / Власов В.Н., Серебряков Ю.А., Стрелов В.И. // Заявка № 2 014 115 440 от 15.08.2014. Приоритет от 18.04.2014. Бюл. № 26, 20.09.2014.

Власов В.Н., Стрелов В.И., Коробейникова Е.Н. // Приборы и техника эксперимента. 2019. № 5. С. 114. https://doi.org/10.1134/S0032816219040311

Нашельский А.Я. Производство полупроводниковых материалов. М.: Металлургия, 1982. 310 с.

Стрелов В.И., Захаров Б.Г., Сидоров В.С., Безбах И.Ж. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2005. № 10. С. 80.

Стрелов В.И., Куранова И.П., Захаров Б.Г., Волошин А.Э. // Кристаллография. 2014. Т. 59. № 6. С. 863. https://doi.org/10.7868/S0023476114060289

Стрелов В.И., Захаров Б.Г., Артемьев В.К. // Поверхность. Рентген., синхротр. и нейтрон. исслед. 2016. № 10. С. 38. https://doi.org/10.1134/S1027451016050426

Стрелов В.И., Захаров Б.Г., Коробейникова Е.Н., Безбах И.Ж. // Известия РАН. Серия физическая. 2018. Т. 82. № 9. С. 1322. https://doi.org/10.1134/S0367676518090235

Картавых А.В. // Кристаллография. 2000. Т. 45. № 6. С.1108.

Мильвидский М.Г., Картавых А.В., Копелиович Э.С., Раков В.В. // Наука в России. 1999. № 1. С. 4.

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования