Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2023, № 4, стр. 90-96

Кристаллографическая текстура и функциональные свойства порошковых титановых сплавов после термомеханической обработки

Г. В. Маркова a, *, Т. И. Иванкина b, **, Д. М. Левин a, С. С. Володько a, ***

a Тульский государственный университет

300012 Тула, Россия

b Лаборатория нейтронной физики им. И.М. Франка,

Объединенный институт ядерных исследований

141980 Дубна, Россия

* E-mail: galv.mark@rambler.ru

** E-mail: iti@jinr.ru

*** E-mail: volodko.sv@yandex.ru

Поступила в редакцию 16.07.2022

После доработки 26.10.2022

Принята к публикации 26.10.2022

- EDN: JPVOBL

- DOI: 10.31857/S1028096023040131

Аннотация

Установлена связь между кристаллографической текстурой, формирующейся при разной термомеханической обработке, и функциональными свойствами сплавов на основе титана, в частности, никелида титана, полученного спеканием гидридно-кальциевого порошка. Термомеханическую обработку спеченных заготовок проводили методом ротационной ковки, радиально-сдвиговой прокатки или экструзии. Температура последней стадии деформации во всех случаях составляла 900°С. Нейтронно-дифракционный анализ образцов выполнен на текстурном дифрактометре SKAT в ОИЯИ (Дубна, Россия). Плоскость проекции экспериментальных полюсных фигур была перпендикулярна оси образца и оси деформации. Характеристики памяти формы были определены при деформации кручением на проволочных образцах, вырезанных из прутков вдоль оси. Наиболее полно текстуру демонстрирует образец после экструзии: доля текстурированных зерен достигает 85%, а максимальная полюсная плотность составляет 2.76 m.r.d. (multiple of a random distribution – кратное хаотическому распределению). Исследованы функциональные свойства при деформации кручением γпред = 2–16%. Экструдированные образцы и образцы, подвернутые радиальной сдвиговой прокатке, демонстрируют наилучшую сверхупругость в аустенитном состоянии γсвупр = 15% и максимальные значения критических напряжений γкр = 15%, начиная с которых деформация становится необратимой. Выявлена связь между остротой кристаллографической текстуры и функциональными свойствами сплава TiNi после термомеханической обработки.

ВВЕДЕНИЕ

В настоящее время изучение анизотропии свойств конструкционных и функциональных материалов является одной из важных задач физического материаловедения. Большинство механических и физических свойств зависит от направления в монокристалле, а при наличии преимущественной ориентации кристаллических решеток, т.е. кристаллографической текстуры, появляется анизотропия свойств в поликристаллических материалах. Хорошо известно, что разные технологии пластической деформации создают разные типы текстур [1]. В функциональных материалах формирующаяся текстура принципиально важна для развития специальных свойств – сверхупругости, эффекта памяти формы, демпфирующей способности.

Для различных материалов, проявляющих эффект памяти формы и сверхупругость, экспериментально доказано, что функциональные свойства сплавов зависят от текстуры образцов. Для сплавов системы FeMnSi показано, что текстура определяет уровень критических напряжений, отвечающих за восстановление формы при одностороннем эффекте памяти формы [2, 3].

В [4] установлено, что формирующаяся в результате прокатки текстура изменяет температуры обратного мартенситного превращения в сплаве Fe–28Ni–5Mo на 200 К. Исследования сверхупругого сплава на основе Ti–Nb после холодной прокатки показали ориентационную зависимость сверхупругости.

В наиболее изученных сплавах с памятью формы системы Ti–Ni обнаружена ориентационная зависимость характеристик восстановления формы как на монокристаллах [5], так и на поликристаллических образцах [6, 7]. Однако количественные соотношения между характеристиками текстуры и функциональными свойствами в настоящее время не установлены.

Титановые сплавы демонстрируют превосходные функциональные свойства в сочетании с хорошей конструкционной прочностью и коррозионной стойкостью. Благодаря этому их используют в медицине и технике для изготовления управляющих элементов конструкций. Рабочий интервал функциональных свойств определяется температурами мартенситных превращений, которые, в свою очередь, существенно зависят от химического состава сплава. Так, в никелиде титана (TiNi) изменение состава на 0.1 мас. % может сместить точки превращений на 50–100°С [8]. В связи с этим для получения заготовок TiNi, гомогенных по составу и структуре, используют технологии порошковой металлургии. В [9, 10] описаны технологии получения порошка сплавов, в частности, гидридно-кальциевым восстановлением. После спекания порошков заготовки имеют остаточную пористость, для устранения которой используют различные технологии горячей термомеханической обработки. При такой обработке в аустените формируется кристаллографическая текстура, влияющая, как предполагается, на развитие мартенситного превращения при охлаждении и на функциональные свойства сплава.

В работе исследована связь кристаллографической текстуры, сформировавшейся при термомеханической обработке разного типа, и функциональных свойств порошковых титановых сплавов на примере TiNi.

МАТЕРИАЛЫ И МЕТОДИКИ

Гидридно-кальциевым восстановлением получены порошки TiNi, содержащие 55.4–55.5 мас. % Ni. Порошки подвергали прессованию при 200 МПа и спеканию в вакууме не менее 5 × 10–5 мм рт. ст. при температуре 1250°С, после чего охлаждали в печи. В спеченном состоянии образцы имели пористость не более 5%. Спеченные заготовки подвергали горячей термомеханической обработке разного вида: ротационной ковке (е = 0.6), радиально-сдвиговой прокатке (е = 1.4) и экструзии (е = 0.8). Температура последней стадии деформации во всех случаях была 900°С. Размер зерна аустенита в образцах после термомеханической обработки составил 32–38 мкм, за исключением исходного спеченного состояния, где он достигал 92 мкм [11].

Нейтронографический текстурный анализ проводили на дифрактометре СКАТ в Лаборатории нейтронной физики им. И.М. Франка (ОИЯИ, Дубна, Россия) на образцах, вырезанных в поперечном направлении из прутков, полученных после термомеханической обработки. Основной целью исследований на дифрактометре СКАТ является изучение кристаллографической текстуры образцов горных пород и конструкционных материалов [12]. Детекторная система дифрактометра, состоящая из детекторов 3He, расположена на монтажном кольце диаметром 2 м аксиально симметрично падающему нейтронному пучку. Угол рассеяния для всех детекторов одинаковый (2θ = = 90°). Исследуемый образец помещают в центр кольца и вращают в гониометре вокруг горизонтальной оси, расположенной под углом 45° к падающему нейтронному пучку. Условия съемки: ось вращения гониометра совпадала с осью вращения образца, использовали 19 детекторов, продолжительность экспозиции от 22 до 44 ч.

Функциональные свойства исследовали на установке для измерения параметров восстановления формы при кручении [13] на проволочных образцах квадратного сечения со стороной 1 мм и длиной 45 мм, вырезанных из деформированных прутков в направлении их продольной оси.

Предварительная деформация образца кручением γпред (от 2 до 16%) была осуществлена в двух режимах: наведение деформации в двухфазном (мартенсит + аустенит) состоянии при температуре ниже точки начала прямого мартенситного превращения Мн → разгружение → нагрев до температур выше точки конца обратного мартенситного превращения Ак → охлаждение; наведение деформации в аустенитном состоянии при температуре выше Ак → разгружение. Точки мартенситных превращений определены ранее методами механической спектроскопии [11, 14].

В первом режиме при нагреве в температурном интервале обратного мартенситного превращения фиксировали угол раскручивания и строили экспериментальные зависимости γ(Т), по которым определяли характеристики памяти формы: упругую деформацию γупр, восстановленную деформацию при нагреве γв, невосстановленную деформацию γн (рис. 1). Невосстановленная часть деформации при нагреве появлялась только после достижения некой критической величины предварительной деформации γкр.

Рис. 1.

Схема определения характеристик восстановления формы по зависимости деформации образца от температуры γ(Т) при нагреве.

Во втором режиме образец в аустенитном состоянии в каждом цикле нагружения подвергали воздействию возрастающей нагрузки до тех пор, пока при разгрузке не появлялась невосстановленная деформация. Таким образом определяли максимальную величину полностью обратимой после разгрузки сверхупругой деформации γсвупр.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

Нейтронографический анализ позволил определить кристаллическую структуру исследованных образцов при комнатной температуре. Приведенные на рис. 2 фрагменты дифрактограмм двух измеренных образцов показывают брэгговские отражения кристаллической фазы B2 никелида титана с ОЦК-решеткой. Эта фаза основная во всех без исключения образцах.

Количественно кристаллографическая текстура может быть описана с помощью функции распределения зерен по ориентациям, представляющей собой плотность вероятности найти в поликристаллическом материале объем, определенным образом ориентированный относительно лабораторной системы координат. В дифракционном эксперименте измеряют наборы так называемых полюсных фигур, являющихся специфическими двумерными проекциями функции распределения зерен [15, 16].

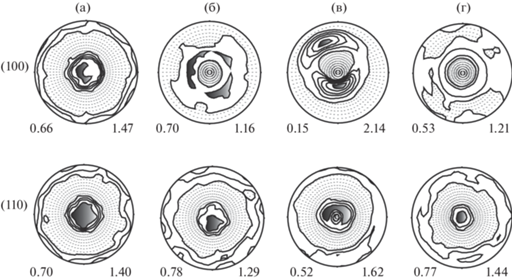

Интегральные интенсивности дифракционных пиков пропорциональны значениям полюсной плотности на соответствующей полюсной фигуре {hkl}. Обычно полюсные фигуры изображают в виде карт изолиний на стереографической проекции. В результате нейтронографического текстурного анализа для всех исследованных образцов получен набор полюсных фигур. На рис. 3 представлены экспериментальные полюсные фигуры (100), (110) никелида титана для четырех образцов.

Рис. 3.

Экспериментальные полюсные фигуры (100), (110) никелида титана для образцов: а – после спекания; б – после ротационной ковки; в – после экструзии; г – после радиально-сдвиговой прокатки. Цифры слева и справа на полюсной фигуре означают минимальное и максимальное значения полюсной плотности соответственно, выраженные в m.r.d. Стереографическая проекция, нижняя полусфера.

В дифракционных измерениях на СКАТе использовали образцы TiNi относительно небольшого объема, порядка 1 см3. Восстановление функции распределения зерен по ориентациям для подобных образцов из набора экспериментальных полюсных фигур создает определенную трудность из-за недостаточной статистики зерен и, соответственно, несогласованности полюсных фигур. Тем не менее распределение интенсивности полюсной плотности на фигуре позволяет судить об остроте текстуры и степени ее развития в образце. В табл. 1 обобщена информация о минимальной и максимальной полюсной плотности всех представленных на рис. 3 полюсных фигур, а также степени текстурированности J (объемной доли зерен, имеющих преимущественную ориентацию в образце).

Таблица 1.

Результаты нейтронографического текстурного анализа

| Вид обработки | (100) | (110) | (111) | (210) | ||||

|---|---|---|---|---|---|---|---|---|

| max, m.r.d. | J, % | max m.r.d. | J, % | max m.r.d. | J, % | max m.r.d. | J, % | |

| Спекание | 1.47 | 34 | 1.40 | 30 | 1.44 | 32 | 1.41 | 28 |

| Ротационная ковка | 1.16 | 30 | 1.29 | 22 | 1.34 | 34 | 1.20 | 13 |

| Радиально-сдвиговая прокатка | 1.21 | 48 | 1.44 | 23 | 1.44 | 38 | 1.19 | 20 |

| Экструзия | 2.14 | 85 | 1.62 | 48 | 2.76 | 45 | 1.47 | 24 |

Все экспериментальные полюсные фигуры демонстрируют аксиальную симметрию. Уже у исходного образца, полученного спеканием порошка при 1250°С, наблюдается двухкомпонентная текстура практически на всех полюсных фигурах: в центре фигур можно выделить локализованный максимум полюсной плотности большей интенсивности (что соответствует ориентации зерен вдоль оси образца) по сравнению с компонентом типа волокна, ориентированного под углом ~90° к оси образца. Общий процент текстурированности составляет порядка 30%, т.е. третья часть объема всего образца имеет зерна с преимущественной ориентацией. Текстура в исходном образце слабая, но конфигурация линий полюсной плотности закономерная и ярко выраженная.

Наличие слабой кристаллографической текстуры в исходном спеченном образце можно связать с закономерной переориентацией частиц порошка при прессовании перед спеканием. Подобный эффект описан в [17–19], где обнаружено увеличение остроты текстуры и анизотропии с повышением давления и температуры спекания порошковых материалов.

В образце никелида титана после ротационной ковки картина преимущественной ориентации зерен мало изменяется по сравнению с исходным спеченным образцом. Полюсная плотность достигает самого низкого из максимальных значений 1.16 m.r.d. (multiple of a random distribution – кратное хаотическому распределению) на полюсной фигуре (100). Средний по четырем плоскостям показатель степени текстурированности не превышает 25%, что даже ниже соответствующего значения у исходного образца. Отметим, что самая сильная преимущественная ориентация наблюдается в образце после экструзии – доля текстурированных зерен достигает 85%, а максимальное значение полюсной плотности соответствует 2.76 m.r.d.

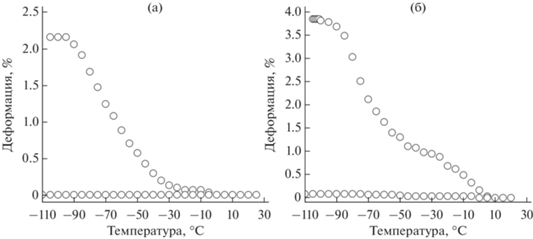

Серия измерений восстановления формы показала, что после предварительной деформации ниже температуры Мн все образцы при нагреве в интервале температур мартенситного превращения демонстрируют односторонний эффект памяти формы, которой проявляется в разной степени. На рис. 4 приведены примеры типичных кривых восстановления формы при нагреве.

Рис. 4.

Типичные зависимости γ(Т) при нагреве экструдированных образцов после предварительной деформации γпред: а – 5; б – 12%.

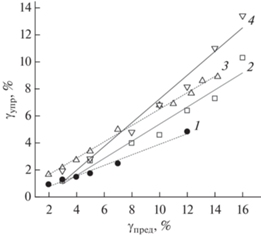

С увеличением предварительной деформации характеристики памяти формы (γупр, γв) после термомеханической обработки всех видов растут по линейному закону (рис. 5). Под действием возрастающей приложенной в процессе измерения нагрузки происходит переориентация мартенситных сдвойникованных кристаллов и увеличивается объем благоприятно ориентированного мартенсита, вовлеченного в процесс восстановления формы. Вместе с тем в ходе измерений возможно появление из аустенита дополнительных порций мартенсита деформации.

Рис. 5.

Зависимость упругой части восстановленной при нагреве деформации γупр от величины предварительной γпред для образцов никелида титана после: спекания (1); ротационной ковки (2): радиально-сдвиговой прокатки (3); экструзии (4).

Все исследованные образцы демонстрируют полное восстановление формы в цикле нагрева в некотором интервале предварительных деформаций – от 0 до γпред = γкр. При деформации менее γкр процесс восстановления формы обусловлен обратимым двойникованием мартенсита. Деформация γкр определяется величиной напряжений, необходимых для начала развития необратимой деформации скольжением в мартенсите. Наибольшим показателем γкр обладают образцы после радиально-сдвиговой прокатки и экструзии: 100%-ное восстановление формы наблюдается в них вплоть до γпред = 15%. В свою очередь литые образцы в аналогичных условиях демонстрируют 100%-ное восстановление формы лишь до γпред = = 11% [20].

Исследования влияния предварительной деформации на параметры сверхупругости (второй режим) показали, что при приложении нагрузки в однофазной температурной области существования аустенита (B2-фаза) вся предварительная деформация полностью возвращается вплоть до достижения предельной величины, задающей деформации γсвупр. Максимальный полный возврат свехупругой деформации наблюдается в сплавах после экструзии и радиальной-сдвиговой прокатки и составляет 15%. Сверхупругость обусловлена исключительно появлением мартенсита деформации в аустените под воздействием нагрузки и исчезновением его при разгрузке.

Данные о характеристиках восстановления формы для всех видов термомеханической обработки представлены в табл. 2. Предполагая, что горячая обработка в первую очередь определяет кристаллическую структуру аустенита, следует ожидать наличие связи между количественными характеристиками текстуры и величиной сверхупругости. Вместе с тем мартенсит, образующийся из аустенита при охлаждении, безусловно, наследует определенные структурные особенности высокотемпературной фазы. Поэтому возможна корреляция между характеристиками текстуры аустенита и восстановления формы при нагреве. На рис. 6 приведены графики зависимости критической деформации и сверхупругой деформации от полюсной плотности плоскости (110) после термомеханической обработки всех видов. Плоскость (110) выбрана как плоскость исходной В2-фазы, вдоль которой происходит сдвиг при мартенситном превращении В2 ↔ R.

Таблица 2.

Результаты определения функциональных свойств

| Состояние | γкр, % | γупр, % (при γкр) | γв, % (при γкр) | γсвупр, % |

|---|---|---|---|---|

| Спеченное | 6 | 2 | 4 | 12 |

| Ротационная ковка | 8.5 | 5.9 | 2.5 | 12 |

| Радиально-сдвиговая прокатка | 15 | 8.8 | 5.7 | 15 |

| Экструзия | 15 | 12 | 2.7 | 15 |

Рис. 6.

Зависимость сверхупругой деформации в аустените и критической деформации от максимальной полюсной плотности на полюсной фигуре, R2 – коэффициент детерминации.

Несмотря на достаточно большой разброс данных, наблюдается общая тенденция повышения функциональных свойств с ростом текстурированности аустенитной фазы в соответствии с уравнениями:

где х – максимальное значение полюсной плотности на полюсной фигуре, выраженное в единицах m.r.d. Для уточнения зависимости необходимо восстановление полной функции распределения по ориентациям, что в данном случае получить не удалось вследствие небольшого размера образцов.Экспериментальные данные позволяют предположить, что создание текстуры разного типа может быть использовано как способ достижения максимальных функциональных свойств и в других порошковых сплавах с памятью формы.

ВЫВОДЫ

Сплав TiNi после экструзии демонстрирует наиболее острую текстуру: объемная доля текстурированных зерен достигает 85%, а максимальная полюсная плотность на полюсных фигурах 2.76 m.r.d. Исследованы функциональные свойства при деформации кручением на проволочных образцах, вырезанных из прутков вдоль направления термомеханической обработки. Экструдированные образцы и образцы, подвергнутые радиально-сдвиговой прокатке, демонстрируют наилучшие сверхупругие свойства γсвупр = 15% и максимальные значения критической деформации γкр = 15%. Установлена количественная связь между степенью остроты кристаллографической текстуры, максимальными значениями полюсной плотности на экспериментальных полюсных фигурах, полученных с помощью нейтронной дифракции, и функциональными свойствами сплава TiNi после термомеханической обработки.

Список литературы

Bronkhorst C.A., Kalidindi S.R., Anand L. // Textures and Microstructures. 1991. V. 14–18. P. 1031.

Stanford N., Dunne D.P. // Mater. Sci. Eng. A. 2006. 422. Iss. 1–2. P. 352. https://doi.org/10.1016/j.msea.2006.02.009

Arabi-Hashemi A., Lee W.J., Leinenbach C. // Mater. Design. 2018. V. 139. P. 258. https://doi.org/10.1016/j.matdes.2017.11.006

Исаенкова М.Г., Перлович Ю.А., Фесенко В.А., Зарипова М.М. // Челяб. физ.-мат. журн. 2019. Т. 4. Вып. 2. С. 221. https://doi.org/10.24411/2500-0101-2019-14209

Пушин В.Г., Прокошкин С.Д., Валиев Р.З. и др. Сплавы никелида титана с памятью формы. Ч. 1. Структура, фазовые превращения и свойства. / Ред. Пушин В.Г. Екатеринбург: УРО РАН, 2006. 439 с.

Yang Y., Zhan J.B., Sun Z.Z. et al. // J. Alloys Compd. 2019. V. 804. P. 220. https://doi.org/10.1016/j.jallcom.2019.06.340

Liu Y., Xie Z.L., Van Humbeeck J., Delaey L. // Acta Mater. 1999. V. 47. № 2. P. 645. https://doi.org/10.1016/S1359-6454(98)00376-0

Хачин В.Н. Пушин В.Г., Кондратьев В.В. Никелид титана. Структура и свойства. М.: Наука, 1992. 160 с.

Касимцев А.В., Левинский Ю.В. Гидридно-кальциевые порошки металлов, интерметалидов, тугоплавких соединений и композиционных материалов. М.: Изд-во МИТХТ, 2012. 247 с.

Касимцев А.В., Маркова Г.В., Шуйцев А.В. и др. // Изв. вузов. Порошковая металлургия и функциональные покрытия. 2014. № 3. С. 31. https://doi.org/10.17073/1997-308X-2014-3-31-37

Kasimtsev A.V., Markova G.V., Volodko S.S. et al. // Russ. Metallurgy (Metally). 2020. V. 2020. № 11. P. 1267. https://doi.org/10.1134/S0036029520110087

Ullemeyer K., Spalthoff P., Heinitz J., Isakov N.N., Nikitin A.N., Weber K. // Nucl. Instrum. Methods Phys. Res. A. 1998. V. 412. № 1. P. 80. https://doi.org/10.1016/S0168-9002(98)00340-4

Патент № 92 538 (РФ). МПК8 G01N 3/38. Устройство для измерения параметров восстановления формы в материалах / Архангельский С.И., Лабзова Л.В., Маркова Г.В., Чуканов И.В. // Б.И. 2010. № 8.

Маркова Г.В., Касимцев А.В., Володько С.С., Алимов И.А. // Цветные металлы. 2018. № 12. С. 75. https://doi.org/10.17580/tsm.2018.12.11

Bunge H.-J. Texture Analysis in Materials Science: Mathematical Methods. London: Butterworth–Heinemann, 1982. 595 p.

Ivankina T.I., Matthies S. // Phys. Particles Nucl. 2015. V. 46. № 3. P. 366. https://doi.org/10.1134/S1063779615030077

Shen J., Hu L.P., Zhu T.J., Zhao X.B. // Appl. Phys. Lett. 2011. V. 99. P. 124102. https://doi.org/10.1063/1.3643051

Yan X., Poudel B., Ma Y. et al. // Nano Lett. 2010. V. 10. P. 3373. https://doi.org/10.1021/nl101156v

Xie W., He J., Zhu S. et al. // J. Mater. Res. 2011. V. 26. Iss. 15. P. 1791. https://doi.org/10.1557/jmr.2011.170

Шинаев А.А. Механизм деформации сплавов на основе титана и никелида титана и его влияние на характеристики эффекта запоминания формы: Дис. … канд. тех. наук: 05.02.01. М.: МГАТУ им. К.Э. Циолковского, 1999. 177 с.

Дополнительные материалы отсутствуют.

Инструменты

Поверхность. Рентгеновские, синхротронные и нейтронные исследования