Радиотехника и электроника, 2023, T. 68, № 4, стр. 346-352

Магнитокалорический эффект в сплаве Ni2.25Mn0.75Ga0.93Si0.07

Р. Ю. Гайфуллин a, А. Б. Гаджиев b, А. М. Алиев b, С. В. Таскаев c, И. И. Мусабиров a, *

a Институт проблем сверхпластичности металлов РАН

450001 Уфа, ул. Ст. Халтурина, 39, каб. 23, Российская Федерация

b Институт физики ДФИЦ РАН

367003 Махачкала, ул. М. Ярагского, 94, Российская Федерация

c Челябинский государственный университет

454001 Челябинск, ул. Бр. Кашириных, 129, Российская Федерация

* E-mail: irekmusabirov@mail.ru

Поступила в редакцию 04.10.2022

После доработки 19.10.2022

Принята к публикации 29.10.2022

- EDN: PEOGAI

- DOI: 10.31857/S0033849423040022

Аннотация

Представлены результаты исследования магнитокалорического эффекта (МКЭ) в сплаве Ni2.25Mn0.75Ga0.93Si0.07 в литом состоянии и в состоянии после всесторонней изотермической ковки (ВИК) при 700°C и истинной степени деформации e = 3.19. Показано, что в результате ВИК исходная равноосная микроструктура трансформируется в бимодальную, в которой крупные зерна размером 100…200 мкм окружены прослойкой мелкозернистой микроструктуры. В результате ВИК интервал мартенситного превращения несколько сдвигается в область низких температур на величину около 5°C. Анализ фазовых превращений в области комнатных температур показывает, что интервалы мартенситного и магнитного фазовых превращений накладываются друг на друга. Величина МКЭ в магнитном поле 1.8 Тл составляет 0.59°C в исходном литом состоянии, а в результате ковки она снижается до 0.55°C.

ВВЕДЕНИЕ

Сплавы Гейслера на основе состава Ni–Mn демонстрируют такие полезные функциональные свойства как ферромагнитная память формы [1‒5], магнитокалорический эффект (МКЭ) [6‒12], эластокалорический эффект [13–16] и др. Значительный МКЭ, как полагают, может быть использован в холодильных установках, в которых сплав Гейслера будет выступать в качестве твердотельного рабочего тела. Эти свойства обусловлены связанными магнитными и структурными переходами, которые проявляются в этих сплавах. Среди сплавов Гейслера выделяются сплавы систем Ni2MnGa, в которых слияние магнитного и структурного фазовых переходов приводит к суммарной значительной величине магнитоиндуцированного изменения изотермического тепла ΔQ = 4900 Дж/(кг К) в поле 14 Тл [7]. Это значение приближается к рекордному среди твердотельных материалов с МКЭ – MnAs, для которого ΔQ = 9500 Дж/(кг К) в поле 10 Тл [17].

Обнаруженные в сплавах Гейслера величины функциональных эффектов перспективны для практического применения данных материалов. Однако их пониженные эксплуатационные свойства, в частности хрупкость, препятствуют этому. При многократных циклах мартенситного превращения на границах крупных зерен происходит накопление дефектов, обусловленное внутренними напряжениями, вызванными мартенситным фазовым превращением. Далее происходит формирование и развитие микротрещин, что в конечном счете приводит к разрушению образца. Образцы сплавов в виде пленок или лент, полученных методом быстрой закалки, потенциально могут демонстрировать более высокую циклическую прочность по сравнению с литыми образцами [18].

В качестве метода повышения механических свойств большинства металлических материалов обычно используют деформационно-термическую обработку (ДТО) различными методами. При этом важным остается вопрос сохранения величины функционального эффекта в сплаве после его ДТО. Эксперименты по исследованию влияния методов ДТО на фазовые переходы и функциональные свойства сплавов Гейслера начаты в 2005 г. в работе [19], в которой впервые показано, что интенсивная пластическая деформация разрушает сразу оба вида упорядочения, представленные в сплаве Ni2MnGa: магнитное упорядочение и мартенситный переход. Последующий отжиг восстанавливает сначала ферромагнитную точку Кюри, а затем термоупругий мартенситный переход и эффект памяти формы. В последующие годы исследования влияния интенсивной пластической деформации на сплавы Гейслера были продолжены. К сплавам Гейслера применяются такие методы обработки как прокатка [20], кручение под высоким гидростатическим давлением [21–23], деформация осадкой [24], экструзия [25–30].

Авторами применительно к сплавам Гейслера разрабатываются режимы и параметры ДТО методом всесторонней изотермической ковки (ВИК) и проводится изучение ее влияния на физические свойства сплавов в интервале температур фазовых превращений. Ранее было показано, что в сплаве Гейслера системы Ni–Mn–Ga в результате ковки при 680…700°С формируется двухкомпонентная микроструктура типа “ожерелье”, в которой исходные крупные зерна размером порядка 100 мкм окружены прослойкой мелкозернистой структуры [24, 28–30]. Такой тип структуры обеспечивает более высокую циклическую прочность благодаря тому, что в результате мартенситного превращения происходит сток микронапряжений в область мелкозернистой структуры. Показано, что в результате ВИК при 700°С и степени деформации е = 3.9 усталостная прочность сплава выросла в два раза, а циклическая прочность – в пять раз [32]. При различного рода ДТО необходимо учитывать возможное снижение величины МКЭ, вследствие как высокого уровня плотности дефектов структуры, так и уменьшения доли крупнокристаллических зерен из-за появления рекристаллизованной мелкозернистой структуры.

Цель данной работы – изучить влияние ДТО изотермической ковкой на структуру хорошо изученного в исходном литом состояния сплава Ni2.25Mn0.75Ga0.93Si0.07 и величину МКЭ, измеряемого прямым методом в магнитном поле до 1.8 Тл.

1. МАТЕРИАЛЫ И МЕТОДИКИ ИССЛЕДОВАНИЙ

Сплав Ni2.25Mn0.75Ga0.93Si0.07 был выплавлен методом аргонно-дуговой плавки из элементов Ni, Mn и Ga высокой чистоты. Известно, что при таком методе изготовления сплав интенсивно кристаллизуется из расплава, поскольку находится на медном водоохлаждаемом тигле. Происходит формирование крупных вытянутых кристаллов. Такая структура сплава не пригодна для дальнейшей ДТО, поскольку менее совершенная межзеренная граница способна к накоплению дефектов и разрушению. С целью получения более однородной микроструктуры сплав был подвергнут вакуумной переплавке в кварцевом тигле. В результате была сформирована однородная микроструктура с равноосными зернами. Однако в процессе переплавки в кварцевом тигле в расплав диффундировали атомы кремния. Их распределение по объему слитка равномерное, без ликвации состава и образования дополнительных фаз. Анализ аналогичных составов сплава с кремнием показывает, что в результате происходит снижение точки мартенситного превращения [28–30]. Анализ элементного состава сплава выполнен на растровом электронном микроскопе Vega 3 SBH (Tescan) с приставкой для энерго-дисперсионного анализа X-Act (Oxford Instruments). Сплав имеет следующий состав – Ni2.25Mn0.75Ga0.93Si0.07. Исходный сплав получен методом аргонно-дуговой выплавки с последующей вакуумной переплавкой.

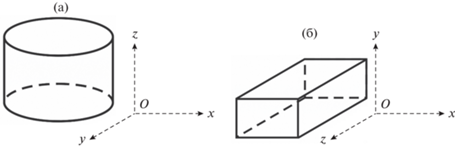

Заготовка сплава перед ДТО имела форму цилиндра с диаметром 16.3 мм и высотой 13.3 мм. Условные направления в слитке выбраны как показано на рис. 1a. Ковка выполнена на машине сложного нагружения Schenck Trebel RMC 100. Поэтапные осадки заготовки на 35…40% выполнены при температуре 700°С и скорости деформации 0.2 мм/мин. Деформация состояла из семи этапов осадки в следующей последовательности направлений: oz → ox → oy → ox → oy → ox → oy. Последние четыре этапа деформации–протяжка–осадка и кантовка только вокруг одной оси – oz. Ее целью было сформировать в материале текстуру (кристаллографическую и металлографическую). Общая истинная степень деформации составила е ≈ 3.19. После обработки заготовка приняла форму вытянутого параллелепипеда со сторонами 11.0 × × 10.7 × 23.8 мм. Как упоминалось выше, ось oz является осью протяжки. Ось oy – направление последней осадки (см. рис. 1б). ДТО заготовки сплава выполнена без использования изоляционной оболочки, т.е. в атмосфере воздуха. После остывания заготовки на поверхности наблюдается окисленный поверхностный слой. Микроструктурный анализ показывает, что область материала, подвергнутая окислительным процессам, расположена только в приповерхностном слое на микронном-субмикронном уровне. Существенного проникновения вглубь заготовки не происходит.

Микроструктурный анализ выполнен на растровом электронном микроскопе Mira 3 LMH (Tescan) в режиме дифракции обратно-отраженных электронов. Ускоряющее напряжение составляло 20 кВ. Шлиф для исследований подготовлен механической полировкой на абразивной бумаге различной зернистости и финишной электрополировкой в электролите 10% HCl–90% C4H10O. Дифференциально-сканирующая калориметрия выполнена на приборе DSC 8000 (PerkinElmer) со скоростью изменения температуры °С/мин. Исследование магнитных свойств сплава выполнено на вибрационном магнитометре Lake Shore 7407 (Cryotronics). Измерения выполнены на образцах размерами 2 × 2 × 1 мм.

Прямые измерения МКЭ – адиабатического изменения температуры ΔTad при изменении внешнего магнитного поля – проводили модуляционным методом. Данная методика позволяет регистрировать изменение температуры с точностью не хуже 10–3 K [32]. Суть метода заключается в том, что к образцу прикладывается переменное магнитное поле, которое благодаря МКЭ индуцирует периодическое изменение температуры образца. Это изменение температуры регистрируется синхронным детектором посредством дифференциальной термопары, один спай которой приклеен к исследуемому образцу, другой – к тепловому стоку. Измерения выполнены в переменном магнитном поле 1.8 Тл (0.2 Гц). Переменное магнитное поле напряженностью 1.8 Тл создавалось регулируемым источником постоянного магнитного поля. Для измерений образцы в виде пластинок размерами 2 × 2 × 1 мм были вырезаны в определенных плоскостях исходной и деформированной заготовки.

2. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

2.1. Микроструктура сплава в литом и кованом состояниях

На рис. 2 представлена микроструктура сплава в исходном и кованом состояниях. Съемку структуры осуществляли при комнатной температуре в режиме ориентационного контраста. Как видно из рисунка, в исходном состоянии в структуре наблюдаются контрастные полосы, которые представляют собой мартенситные пластины. Следовательно, мартенситное превращение в сплаве протекает при температуре выше комнатной. Ширина мартенситных двойников составляет порядка 1 мкм. По группам резко отличающихся ориентаций мартенсита можно определить размер зерен, который составляет несколько сотен микрометров. В зернах мартенсит имеет одну-две крупные области одной ориентации, что свидетельствует о совершенстве структуры и о низком уровне плотности дефектов. Общий анализ показывает, что структура характеризуется равноосными зернами и мартенситной структурой без преимущественной ориентации двойников. В отличие от структуры сплавов, полученных после аргонно-дуговой выплавки на медном водоохлаждаемом тигле и характеризующихся крупными вытянутыми кристаллами, структура полученного сплава позволяет рассматривать его для дальнейшей деформационно-термической обработки методом ковки.

Рис. 2.

Микроструктура сплава в исходном (a) и кованом (б, в) состояниях (ВИК) при различных увеличениях.

Микроструктура сплава в кованом состоянии представлена на рис. 2б и 2в для шлифа в плоскости XOY, перпендикулярной оси протяжки (oz). В процессе ковки при температуре 700°С вблизи границ зерен создается высокая плотность дефектов и протекает фрагментация зеренной структуры. В результате динамической рекристаллизации по границам исходных зерен формируется прослойка мелкозернистой структуры. В исходных крупных зернах при комнатной температуре в отличие от исходного состояния наблюдается большее количество групп ориентировок мартенсита. Это свидетельствует о повышенном уровне плотности дефектов и возможном наличии субструктуры. В прослойке мелкозернистой структуры в зернах также наблюдаются мартенситные пластины. Следовательно, мартенситное превращение протекает во всем объеме образца. Толщина прослойки порядка 50 мкм, однако в самой центральной части деформированной заготовки она больше и доля мелкозернистой структуры выше. Таким образом, в результате ковки сформирована бимодальная структура с крупными зернами 100…200 мкм, окруженными прослойкой мелкозернистой структуры.

2.2. Дифференциальная сканирующая калориметрия

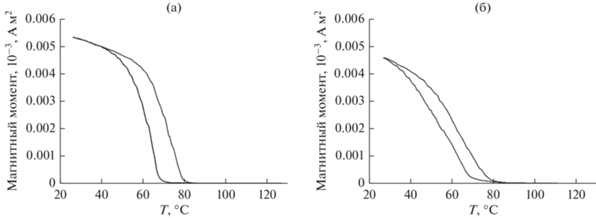

Результат анализа характеристических температур мартенситного превращения представлен на рис. 3. Запись калориметрических кривых выполнена для первого и второго циклов фазового превращения. То есть до момента исследования – после выплавки, переплавки и остывания до комнатной температуры образец не испытывал фазового превращение. На первом цикле измерений образец сначала испытывает обратное мартенситное превращение, а потом прямое. Это же повторяется для второго цикла. Видно, что первое и второе обратные фазовые превращения (АС, АФ) отличаются по температуре, в то время как прямые (МС, МФ) протекают при одинаковых температурах. Измерения при последующих циклах показывают, что далее фазовое превращение протекает с характеристическими температурами, как у второго цикла. Характеристические температуры второго цикла фазового превращения представлены в табл. 1.

Рис. 3.

Данные дифференциально-сканирующей калориметрии сплава в исходном (a) и кованом (б) состояниях для первого (сплошная кривая) и второго (штриховая) циклов фазового превращения.

Таблица 1.

Характеристические температуры мартенситного превращения (МС, МФ, АС, АФ) и точка Кюри (ТК) в исходном и кованом состояниях

| Состояние | МС | МФ | АС | АФ | ТК |

|---|---|---|---|---|---|

| Исходное | 75 | 64 | 73 | 87 | 80 |

| ВИК | 75 | 52 | 58 | 88 | 78 |

В кованом состоянии характеристические температуры обратного мартенситного превращения первого и второго циклов также отличаются. Третий и последующие циклы имеют температуры, как у второго цикла. В отличие от исходного состояния температуры МФ и АС размытые. Это может быть связано с протеканием другого фазового превращения, магнитного. На фоне малой величины пика мартенситного превращения проявляется и магнитное превращение малой интенсивности. Известно, что в сплавах Гейслера в близких составах точка Кюри лежит в области температуры вблизи 100°С. В исследуемом образце сплава в области данной температуры не наблюдается даже малого пика, соответствующего точке Кюри (ТК). Можно предположить, что оно накладывается на мартенситное превращение. Характеристические температуры превращения представлены в табл. 1. Следует отметить коллективное смещение характеристических точек превращения в область низких температур на 1…15°С в результате ВИК. Предыдущие исследования сплавов, подвергнутых ковке, также демонстрируют эту тенденцию [24, 28–30, 32].

2.3. Магнитные свойства сплава

На рис. 4 представлены результаты записи температурной зависимости остаточной намагниченности сплава в обоих структурных состояниях. Чувствительность установки позволяет измерить остаточную намагниченность образца в нулевом внешнем поле. Как видно из рис. 4 и как предполагалось выше при анализе данных дифференциально-сканирующей калориметрии, точка магнитного превращения (точка Кюри) лежит в области интервала мартенситного превращения. Магнитное фазовое превращение протекает с гистерезисом, что обусловлено наложением мартенситного превращения. Точка перехода ферромагнитной фазы в парамагнитную представлена в табл. 1. Сравнительный анализ исходного и кованого состояний показывает, что отличие заключается только в некотором снижении величины намагниченности мартенситной фазы. Это заметно по намагниченности при минимальной температуре измерения. Снижение величины может быть обусловлено повышенным уровнем плотности дефектов в кованом образце и наличием мелкозернистой структуры.

2.4. Магнитокалорический эффект

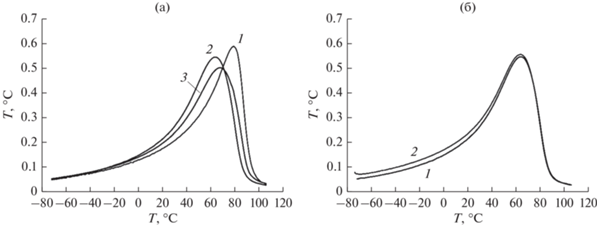

Измерение МКЭ выполнено по следующему протоколу: охлаждение ниже точки окончания прямого мартенситного превращения, включение переменного магнитного поля 1.8 Тл частотой 0.2 Гц и нагрев образца до температуры выше окончания обратного мартенситного превращения. Результаты представлены на рис. 5. В исходном состоянии пиковое значение МКЭ наблюдается при температуре 79.5°С и составляет 0.59°С.

Рис. 5.

Магнитокалорический эффект и отсутствие его анизотропии в сплаве в различном структурном состоянии в магнитном поле 1.8 Тл: a – МКЭ в исходном состоянии (кривая 1), в кованом образце, вырезанном в плоскости YOX (кривая 2), в кованом образце, вырезанном в плоскости YOZ (кривая 3); б – в кованом образце, вырезанном в плоскости YOX, когда поле параллельно (кривая 1) и перпендикулярно пластинкам (кривая 2).

В результате ковки величина МКЭ несколько снижается – до 0.55°С при 63.9°С и до 0.50°С при 67.9°С для плоскостей YOX и YOZ соответственно. Напомним, что образцы в форме пластин 2 × 2 мм и толщиной 1 мм были вырезаны поперек оси протяжки (oz) и вдоль нее. Снижение МКЭ относительно исходного состояния на 10…12% может быть связано с наличием дефектов в структуре образца и снижения чувствительности мартенситного превращения к внешнему магнитному полю. Наличие анизотропии для плоскостей YOX и YOZ может быть связано в свою очередь с анизотропией магнитных свойств материала вдоль оси деформации и поперек нее. Кроме снижения величины МКЭ в результате ковки также наблюдается снижение пикового значения МКЭ, обусловленное понижением температурного интервала мартенситного превращения. Как указано в п. 2.2 это снижение составляет 1…15°С.

Для установления наличия анизотропии эффекта в зависимости от взаимной ориентации магнитного поля и пластинок был выполнен соответствующий эксперимент для пластин в кованом состоянии, вырезанных в плоскости YOX. Установлено, что МКЭ демонстрирует изотропное поведение (см. рис. 5б). Таким образом, в результате ковки наблюдается некоторое снижение пикового значения МКЭ и снижение его величины на 10…12%.

ЗАКЛЮЧЕНИЕ

Таким образом, показано, что сплав Гейслера Ni2.25Mn0.75Ga0.93Si0.07 после соответствующей термической обработки может быть подвергнут деформационно-термической обработке методом всесторонней изотермической ковки при 700°С и истинной степени деформации е ≈ 3.19. В результате исходная равноосная зеренная структура трансформируется в бимодальную, в которой крупные зерна размером порядка 100 мкм окружены прослойкой мелкозернистой структуры. В результате ВИК характеристические температуры мартенситного превращения смещаются в область низких температур на величину 1…15°С. Калориметрический и термомагнитный анализы показывают наложение интервалов мартенситного и магнитного фазовых превращений. Измерение МКЭ прямым методом показывают, что в исходном состоянии он составляет 0.59°С. В результате ковки он снижается до 0.55 и 0.50°С для образцов (пластинок), вырезанных вдоль и поперек оси протяжки. Таким образом, в результате ковки величина МКЭ снижается на 10…12%. Однако метод ковки является перспективным, поскольку, как показано в предыдущих исследованиях, при этом существенно повышаются усталостная и циклическая прочности в материале.

Авторы заявляют об отсутствии конфликта интересов.

Список литературы

Cherechukin A.A., Dikshtein I.E., Ermakov D.I. et al. // Phys. Lett. A. 2001. V. 291. № 2–3. P. 175. https://doi.org/10.1016/S0375-9601(01)00688-0

Kamantsev A., Mashirov A., Dilmieva E. et al. // Phys. Procedia. 2016. V. 82. P. 15. https://doi.org/10.1016/j.phpro.2016.05.004

Zhou Z., Wu P., Ma G. et al. // J. Alloys Compounds. 2019. V. 792. P. 399. https://doi.org/10.1016/j.jallcom.2019.04.038

Mendonca A.A., Jurado J.F., Stuard S.J. et al. // J. Alloys Compounds. 2018. V. 738. P. 509. https://doi.org/10.1016/j.jallcom.2017.12.197

Gaitzsch U., Potschke M., Roth S. et al. // Acta Materialia. 2009. V. 57. № 2. P. 365. https://doi.org/10.1016/j.actamat.2008.09.017

Родионов И.Д., Кошкидько Ю.С., Цвик Я. и др. // Письма в ЖЭТФ. 2015. Т. 101. № 4. С. 419. https://doi.org/10.7868/S0370274X15060053

Kamantsev A.P., Koledov V.V., Mashirov A.V. et al. // J. Appl. Phys. 2015. V. 117. № 16. P. 163903. https://doi.org/10.1063/1.4918914

Алиев А.М., Батдалов А.Б., Ханов Л.Н. и др. // ФТТ. 2020. Т. 62. № 5. С. 748.

Yang J., Li Z., Yang B. et al. // J. Alloys Compounds. 2022. V. 892. Article No. 162190. https://doi.org/10.1016/j.jallcom.2021.162190

Zhang L., Zhang J., Li K. et al. // Acta Materialia. 2022. V. 239. Article No.118245. https://doi.org/10.1016/j.actamat.2022.118245

Mendonca A.A., Ghivelder L., Jurado J.F., Gomes A.M. // J. Magn. Magn. Mater. 2021. V. 531. Article No. 167965. https://doi.org/10.1016/j.jmmm.2021.167965

Wei L., Zhang X., Gan W. et al. // J. Alloys Compounds. 2021. V. 874. Article No. 159755. https://doi.org/10.1016/j.jallcom.2021.159755

Chen J., Lei L., Fang G. // Materials Today Commun. 2021. V. 28. Article No. 102706. https://doi.org/10.1016/j.mtcomm.2021.102706

Feng Y., Gao J., Zhou M., Wang H. // J. Magn. Magn. Mater. 2022. V. 563. P. 169906. https://doi.org/10.1016/j.jmmm.2022.169906

Gui W., Qu Y., Cao Y. et al. // J. Mater. Research and Technol. 2022. V. 19. P. 4998. https://doi.org/10.1016/j.jmrt.2022.07.018

Zhu Y., Xuan H., Su J. et al. // Phys. Lett. A. 2022. V. 451. Article No. 128374. https://doi.org/10.1016/j.physleta.2022.128374

Koshkidko Yu.S., Dilmieva E.T., Cwik J. et al. // J. Alloys Compounds. 2019. V. 798. P. 810. https://doi.org/10.1016/j.jallcom.2019.05.246

Алъбертини Ф., Бессегини С., Бугаев А.С. и др. // РЭ. 2006. Т. 50. № 6. С. 697.

Имашев Р.Н., Мулюков Х.Я., Коледов В.В., Шавров В.Г. // ДАН. 2005. Т. 400. № 3. С. 333.

Morawiec H., Goryczka T., Drdzen A. et al. // Solid State Phenomena. 2009. V. 154. P. 133. https://doi.org/10.4028/www.scientific.net/ssp.154.133

Калетина Ю.В., Грешнова Е.Д., Калетин А.Ю. и др. // ФММ. 2019. Т. 120. № 2. С. 183. https://doi.org/10.1134/S0015323019020074

Пушин В.Г., Куранова Н.Н., Марченкова Е.Б., Пушин А.В. // ФММ. 2020. Т. 121. № 4. С. 374. https://doi.org/10.31857/S0015323020040129

Пушин В.Г., Куранова Н.Н., Марченкова Е.Б., Пушин А.В. // ЖТФ. 2020. Т. 90. № 4. С. 627. https://doi.org/10.21883/JTF.2020.04.49088.318-19

Wei L.S., Zhang X.X., Qian M.F. et al. // Materials and Design. 2018. V. 142. P. 329. https://doi.org/10.1016/j.matdes.2018.01.048

Wei L., Zhang X., Qian M. et al. // Materials and Design. 2016. V. 112. P. 339. https://doi.org/10.1016/j.matdes.2016.09.076

Chulist R., Skrotzki W., Oertel C.-G. et al. // Intern. J. Mater. Research. 2012. V. 103. I. 5. P. 575. https://doi.org/10.3139/146.110735

Wei L., Zhang X., Gan W. et al. // Scripta Materialia. 2019. V. 168. P. 28. https://doi.org/10.1016/j.scriptamat.2019.04.009

Musabirov I.I., Safarov I.M., Galeyev R.M. et al. // IOP Conf. Ser.: Materials Science and Engineering. 2018. V. 447. P. 012024. https://doi.org/10.1088/1757-899X/447/1/012024

Musabirov I.I., Safarov I.M., Galeyev R.M. et al. // Mater. Phys. Mechanics. 2018. V. 40. I. 2. P. 201. https://doi.org/10.18720/MPM.4022018_8

Musabirov I.I., Galeyev R.M., Safarov I.M. // J. Magn. Magn. Mater. 2020. V. 514. P. 167160. https://doi.org/10.1016/j.jmmm.2020.167160

Мусабиров И.И., Сафаров И.М., Галеев Р.М. и др. // ФТТ. 2018. Т. 60. № 6. С. 1051.

Musabirov I.I., Safarov I.M., Galeyev R.M. et al. // Trans. Indian Inst. Met. 2021. V. 74. P. 2481. https://doi.org/10.1007/s12666-021-02349-9

Алиев А.М., Батдалов А.В., Калитка В.С. // Письма в ЖЭТФ. 2009. Т. 90. № 10. С. 736.

Дополнительные материалы отсутствуют.

Инструменты

Радиотехника и электроника