Радиотехника и электроника, 2023, T. 68, № 4, стр. 338-345

Функциональные свойства сплавов системы Ni–Ti с эффектом памяти формы и эффективность их использования в качестве исполнительных элементов актуаторов для микроэлектромеханических систем

В. С. Калашников a, *, В. В. Коледов a, В. Г. Шавров a, В. А. Андреев b, А. В. Несоленов b, Д. С. Кучин a, Р. Д. Карелин b

a Институт радиотехники и электроники им. В.А. Котельникова РАН

125009 Москва, ул. Моховая, 11, стр. 7, Российская Федерация

b Институт металлургии и материаловедения имени А.А. Байкова РАН

119334 Москва, Ленинский просп., 49, Российская Федерация

* E-mail: Vladimir.kalashnikovS@gmail.com

Поступила в редакцию 03.10.2022

После доработки 03.10.2022

Принята к публикации 10.10.2022

- EDN: PEUBXW

- DOI: 10.31857/S0033849423040046

Аннотация

Представлены результаты исследования функциональных свойств сплавов системы Ni–Ti после различных деформационных обработок. Определено значение критических напряжений, при которых начинается деградация функциональных свойств: и установлено, что оно примерно в два раза ниже предела текучести. Рассчитаны коэффициенты полезного действия виртуальных термодинамических машин с рабочим телом из исследованных материалов и проведено его сравнение с коэффициентом полезного действия машины Карно на основе этого же материала – рассчитан коэффициент идеальности при условии срабатывания при напряжениях, не превышающих критических. Установлено, что в условиях однократного срабатывания наибольшим коэффициентом идеальности 9.7% обладает материал от прутков, полученных теплой ковкой при 350°С с диаметром от 20 до 5 мм. Для условий периодического действия при напряжениях в 1.2 раза ниже критических определено, что коэффициент идеальности составляет 7.4…7.7% для сплавов, прошедших горячую ковку и комбинацию равноканального углового прессования и теплой ковки.

ВВЕДЕНИЕ

Совершенствование методов выплавки и термомеханической обработки интерметаллических сплавов с термоупругим мартенситным переходом и эффектом памяти формы (ЭПФ) привело в последние годы к повышению качества сплавов, их надежности и функциональных свойств, а также расширению области применения в жизнедеятельности человека [1]. Наиболее известными и широко применяемыми являются сплавы системы Ni–Ti с ЭПФ, обладающие высокой прочностью, биосовместимостью, технологичностью [1, 2]. Повышение функциональных характеристик и надежности этих сплавов позволяет изготавливать миниатюрные исполнительные элементы с малой массой, повышенным быстродействием и, таким образом, добиваться высоких значений удельной мощности, постепенно приближаясь к фундаментальным пределам эффективности, ограниченным теоремой Карно. Однако использование этих сплавов ограничено отсутствием точных данных об особенностях мартенситного фазового перехода и предельных значений напряжений для функционирования сплава в условиях производства максимальной механической работы. Функциональные свойства этих сплавов можно регулировать за счет проведения последеформационных отжигов, корректировки режимов деформационной обработки, подбором химического состава и совершенствования режимов выплавки. Представляется актуальным усовершенствовать методику оценки функциональных свойств сплавов семейства TiNi так как до сих пор в литературе приняты методики оценки сплавов с ЭПФ как конструкционных. Часто в литературе измерение функциональных и эксплуатационных свойств материалов с ЭПФ проводится в условиях отсутствия механической работы со стороны самого материала, то есть либо при деформациях без нагрузки или при фиксированных размерах. В то же время, будучи исполнительным элементом в каких-либо актуаторах, материал с ЭПФ преодолевает сопротивление внешней среды, совершая механическую работу [1, 2]. Необходимо отметить, что актуаторы из сплавов с ЭПФ являются тепловыми машины, вкладывая тепло в которые, мы получаем механическую работу за счет изменения формы рабочего тела – исполнительного элемента из сплава с ЭПФ, под внешней нагрузкой. В связи с этим необходимо иметь оценку эффективности использования таких исполнительных элементов, опираясь на данные, полученные в результате исследований в условиях производства актуатором механической работы.

Цель данной работы – определить коэффициент полезного действия виртуальной термодинамической машины на основе сплава c ЭПФ в зависимости от функциональных свойств материала в условиях однократного и многократного срабатывания.

1. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Материалами для выполнения настоящей работы послужили ранее исследованные в [3] образцы системы Ni–Ti эквиатомного состава вырезанные из прутков с конечным диаметром от 5 до 20 мм, полученных методами теплой ковки (ТК) при температурах ниже 630°С, горячей ковки (ГК) при температурах от 630 до 800°С, равноканальным угловым прессованием (РКУП) при температуре 450°С и комбинацией РКУП и ТК.

Таблица 1.

Характеристики образцов

| Образец | Сплав | Режим деформации | Конечный диаметр, мм | Примечания |

|---|---|---|---|---|

| 1-1 ГК05 | Ni50.5Ti49.5 | ГК при 900…950°С | 5 | Исходный образец для сравнения в состоянии после закалки |

| 1-2 ТК | ТК при 350°С | 5 | Перед ковкой – закалка от 750°С, после ковки – отжиг при 450°С, 1 ч, охлаждение в воде | |

| 1-3 РКУП + ТК | РКУП + ТК при 450°С | 5 | Без ТО | |

| 2-1 ГК20 | Ni50.2Ti49.8 | ГК при 900…950°С |

20 | Исходный образец для сравнения в состоянии после закалки от 800°С в воде |

| 2-2 РКУП | РКУП при 450 °С, восемь проходов, с углом пересечения каналов 110° | 20 | Без ТО | |

| 3-1 ТК450 | Ni50.5Ti49.5 | ТК при 450°С | 5 | Отжиг при 450°С, 1 ч, охлаждение в воде |

| 3-2 ТК500 | 5 | Отжиг при 500°С, 0.5 ч, охлаждение в воде | ||

| 4-1 П | Ni50.1Ti49.9 | ТК и теплое волочение | 0.1 | Без ТО |

Авторы предлагают напряжения, при превышении которых снижается обратимая деформация в результате накопления в образце пластически деформированных участков материала, называть предельными напряжениями σпр. Для определения положения предельных напряжений σпр на шкале σm – στ– σВ (σm – критическое напряжение перехода из высокотемпературной фазы B2 в мартенсит B19' при постоянной температуре, στ– предел текучести, σВ – предел прочности) проведено исследование прутков диаметром 5 мм после теплой ковки в отожженном состоянии и микропроволоки, волоченной втеплую и вхолодную до диаметра 0.1 мм, а именно исследована зависимость обратимой деформации εr от температуры T и нагрузки σ и получены зависимости растяжения ε(σ) на экспериментальных установках, описанных в [4, 5], и на универсальной установке “Instron 5966” в части растяжения (скорости перемещения траверсы 4 мм/мин) при комнатной температуре образцов 3-1 ТК450 и 3-2 ТК500. Микропроволока диаметром 0.1 мм получена на промышленном оборудовании методом теплого и холодного волочения (450…300°С до 0.5 мм и при 20°С до 0.1 мм) из прутков диаметром 5 мм, подвергнутых теплой ковке (при температуре 450°С). Зависимость ε(σ) была определена для образца 4-1 П при температурах 100% объемной доли исходной фазы B2 и мартенситной фазы B19'. Детальное описание образцов, использованных в данной работе, приведено в табл. 1.

В интерметаллидных сплавах Ti–Ni в отожженном (или состаренном) состоянии в результате термоупругого мартенситного превращения исходная фаза (B2) с упорядоченной ОЦК решеткой превращается в ромбоэдрическую решетку R-фазы, а затем в моноклинную решетку B19'-мартенсита: B2 → R → B19' [2]. В случае если материал не был подвергнут термической обработке или был предварительно подвергнут так называемой операции “обнуления” (охлаждение в воде после отжига в однофазной области в интервале 630…1310°С), превращение происходит минуя R-фазу. При этом проявление двухстадийного фазового превращения через R-фазу и влияние напряжений на его проявление было показано ранее [3]. Так, выбор режимов термической обработки, температуры деформационной обработки и предварительной термической обработки был основан на ранее проведенных авторами работах, например [3]. Указанные режимы термической обработки для образцов 1-1 ГК05 – 2-2 РКУП обеспечивают наилучшее сочетание функциональных свойств. Образцы 3-1 ТК450 и 3-2 ТК500 испытывались в состоянии поставки, т.е. уже будучи термообработанными с целью получения нужной температуры Af обратного термоупругого мартенситного превращения после деформации образца на 2% при температуре –25°С (по методике, изложенной в стандарте ASTM F2082). Образец № 4-1 намеренно не подвергали термообработке, так как после теплых ковки и волочения при температуре 450°С он, предположительно, обладал достаточно большим объемом вторичных фаз, выделившихся в процессе деформации. Более того, с учетом размеров образца, а именно невозможностью его полировки, предполагали, что термическая обработка в воздушной атмосфере привела бы к окислению и науглероживанию поверхности самой проволоки (проволока покрыта тонким слоем графитовой смазки), а это неизбежно приведет к охрупчиванию. В свою очередь отжиг в вакууме не обеспечит высокой скорости охлаждения пространства печи и, как следствие, приведет к дополнительному выделению вторичных фаз, а также он сложно реализуем в условиях предприятия-изготовителя.

В данной работе произведено уточнение метода расчета величины изгибающих напряжений σ по сравнению с методом, приведенным в работе [4] в образцах и удельной механической работы а, а именно: максимальных напряжений в поперечном сечении при изгибе –

удельной механической работы при изгибе на единицу объема материала –

(2)

$a = \frac{{\sigma {{\varepsilon }_{r}}}}{9}\,\,\left[ {{{{\text{МДж}}} \mathord{\left/ {\vphantom {{{\text{МДж}}} {{{{\text{м}}}^{{\text{3}}}}}}} \right. \kern-0em} {{{{\text{м}}}^{{\text{3}}}}}}} \right]{\text{ }},$где F – изгибающая сила, Н; L – расстояние между опорами при изгибе, мм; b и h - ширина и толщина образца соответственно, мм; ${{\varepsilon }_{r}}$ – обратимая деформация, %; под действием напряжений $\sigma $, МПа.

Формулы (1) и (2) следует также распространять на другие работы, где использовалась установка из [4, 5]. То есть указанные напряжения в других работах отражают размах напряжений в условиях изгиба от стороны образца, где происходит растяжение, до стороны, где происходит сжатие, и их следует делить на 2 для получения значений напряжения на одной из сторон.

Для оценки эффективности виртуальной термодинамической машины рассчитан КПД элемента с ЭПФ из сплава системы Ni–Ti, т.е. отношение полученной механической работы при изгибе и затраченной на нагрев тепловой энергии, для условий изгиба и растяжения.

Удельная затраченная тепловая энергия q для совершения в материале обратного термоупругого мартенситного превращения и совершения работы a равна

КПД условного элемента из сплава с ЭПФ равен

КПД тепловой машины Карно на основе сплава с ЭПФ равен

(5)

$~{{К}_{{{\text{Карно}}}}} = {{\Delta T} \mathord{\left/ {\vphantom {{\Delta T} {{{A}_{f}}}}} \right. \kern-0em} {{{A}_{f}}}},$Коэффициент идеальности равен

(6)

${{K}_{i}} = ({K \mathord{\left/ {\vphantom {K {{{K}_{{{\text{Карно}}}}}}}} \right. \kern-0em} {{{K}_{{{\text{Карно}}}}}}}) \times 100\% .$Здесь ${{C}_{p}} = 490\,\,{{~{\text{Дж}}} \mathord{\left/ {\vphantom {{~{\text{Дж}}} {\left( {{\text{кг}}\,{\text{К}}} \right)}}} \right. \kern-0em} {\left( {{\text{кг}}\,{\text{К}}} \right)}}$ – среднее значение удельной теплоемкости по данным [6], $\rho = 6500~\,\,{{{\text{кг}}} \mathord{\left/ {\vphantom {{{\text{кг}}} {{{{\text{м}}}^{{\text{3}}}}}}} \right. \kern-0em} {{{{\text{м}}}^{{\text{3}}}}}}$ – плотность [7], $\gamma = 9~\,\,{{{\text{Дж}}} \mathord{\left/ {\vphantom {{{\text{Дж}}} {\text{г}}}} \right. \kern-0em} {\text{г}}}$ – среднее значение скрытой теплоты превращения из мартенсита в аустенит по данным работы [8], ΔT и Af (в К) – полная ширина интервала и температура конца обратного термоупругого мартенситного превращения, соответственно.

2. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ИХ ОБСУЖДЕНИЕ

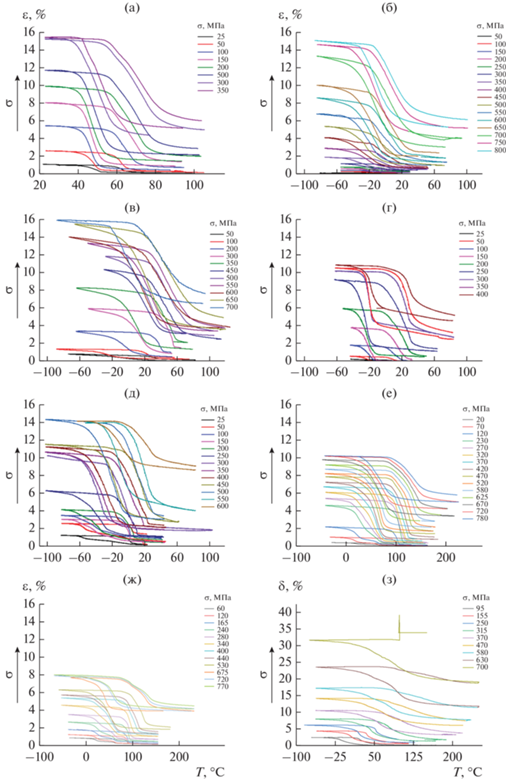

Зависимости деформации при изгибе ε от температуры t под действием постоянной нагрузки σ для образцов из табл. 1 в уточненном виде приведены на рис. 1. По представленным зависимостям ε = f(t, σ) в результате дальнейшей обработки были определены предельные напряжения σпр, температуры конца обратного термоупругого мартенситного превращения Af при σпр, величина полного интервала превращения ΔT при σпр.

Рис. 1.

Зависимость деформации от температуры и нагрузки для исследуемых образцов (см. табл. 1): 1-1 ГК05 (а), 1‑2ТК (б), 1-3 РКУП + ТК (в), 2-1 ГК20 (г), 2-2 РКУП (д), 3-1 ТК450 (е), 3-2 ТК500 (ж), 4-1 П (з).

Для образца 4-1П были установлены температуры, при которых под действием постоянных растягивающих напряжений материал находится исключительно в B19' или B2, что необходимо при испытаниях на растяжение и определения предела текучести и прочности на растяжение, а также позволит с относительной определенностью указать на положение предельных напряжений σпр на шкале σm – στ – σВ.

При этом следует обратить внимание на ключевое отличие предельных напряжений σпр, определяемых в данной работе, и реактивных напряжений σR: при определении σпр образец из материала с ЭПФ совершает работу, т.е. генерирует силу, необходимую для поднятия груза, а при определении σR образец жестко закреплен и при формовозврате не совершает механическую работу.

Результаты определения указанных выше характеристик при максимальных значениях обратимой деформации приведены в табл. 2. При расчете КПД цикла Карно значения температур переводились в градусы Кельвина из градусов Цельсия. По результатам измерения зависимостей ε = f(t, σ) установлено, что наибольшим Кi в условиях однократного срабатывания обладают материалы, прошедшие теплую ковку (образец 1-2 ТК – 9.7%), горячую ковку (1-1 ГК05 – 9.4%) и комбинацию РКУП и теплой ковки (образец 1-3 РКУП + ТК). В табл. 2 также приведены значения обратимой деформации и развиваемых напряжений для условий многократного (периодического) срабатывания условного исполнительного элемента с учетом результатов, полученных ранее [9]. Именно в работе [9] было установлено, что для сплавов системы Ni–Ti интенсивное накопление пластической деформации при многократном формовозврате под нагрузкой, приводящее к резкому снижению обратимой деформации ${{\varepsilon }_{r}}$, начинается при напряжениях свыше 0.8 σпр.

Таблица 2.

Экстремальные функциональные свойства исследованных образцов и КПД виртуальных исполнительных элементов на их основе

| Образец | εr, % при σпр | σпр, МПа | Af, °С при σпр | Δt, °С, при σпр | a изгиба, МДж/м3 при σпр | q, МДж/м3 при σпр | КПД, % | КПД цикла Карно, % |

Ki, % |

|---|---|---|---|---|---|---|---|---|---|

| При однократном формовозврате | |||||||||

| 1-1 ГК05 | 10.0 | 300 | 89 | 55 | 3.3 | 233.7 | 1.4 | 15.2 | 9.4 |

| 1-2 ТК | 8.6 | 750 | 30 | 75 | 7.2 | 447.1 | 2.4 | 24.8 | 9.7 |

| 1-3 РКУП + ТК | 8.8 | 650 | 78 | 79 | 6.4 | 310.1 | 2.0 | 22.5 | 9.1 |

| 2-1 ГК20 | 7.1 | 250 | 34 | 70 | 2.0 | 281.5 | 0.7 | 22.8 | 3.1 |

| 2-2 РКУП | 10.6 | 500 | 30 | 74 | 5.9 | 287.8 | 2.0 | 23.8 | 8.6 |

| 3-1 ТК450 | 6.2 | 470 | 150 | 158 | 3.2 | 536.3 | 0.6 | 34.8 | 1.7 |

| 3-2 ТК500 | 5.1 | 445 | 152 | 153 | 2.5 | 542.6 | 0.5 | 35.7 | 1.3 |

| 4-1 П | 7.0 | 370 | 143 | 130 | 25.9 | 472.6 | 5.5 | 31.3 | 17.5 |

| При многократном формовозврате с учетом результатов из [10 ] σ0 ≤ 0.8 σпр | |||||||||

| 1-1 ГК05 | 8.5 | 240 | 84 | 50 | 2.3 | 217.8 | 1.0 | 14.0 | 7.4 |

| 1-2 ТК | 5.7 | 600 | 20 | 59 | 3.8 | 246.4 | 1.4 | 23.5 | 5.8 |

| 1-3 РКУП + ТК | 7.3 | 520 | 70 | 68 | 4.2 | 275.1 | 1.5 | 19.8 | 7.7 |

| 2-2 РКУП | 8.5 | 400 | 24 | 72 | 3.8 | 294.2 | 1.3 | 24.2 | 5.4 |

| 4-1 П | 5.5 | 315 | 109 | 100 | 17.3 | 377.0 | 4.6 | 26.2 | 17.6 |

Столь высокие показатели предельных напряжений σпр в образцах, прошедших теплую ковки (1-2 ТК) и равноканльное угловое прессование в комбинации с теплой ковкой (1-3 РКУП + ТК), объясняются высокой степенью проработки исходной микроструктуры, а именно при деформации ниже 630°С происходит интенсивная рекристаллизация с уменьшением размера зерна и выделением вторичных фаз типа Ti2Ni и Ti3Ni4. Однако, как было отмечено выше, наилучшими показателями в части функциональных свойств, а именно комбинацией обратимой деформации и предельных напряжений, обладает образец 1-2 ТК– режим предварительной термической обработки заготовок (“обнуление”) и последующая деформация при пониженной температуре обеспечили минимальное выделение вторичных фаз и высокую рекристаллизацию.

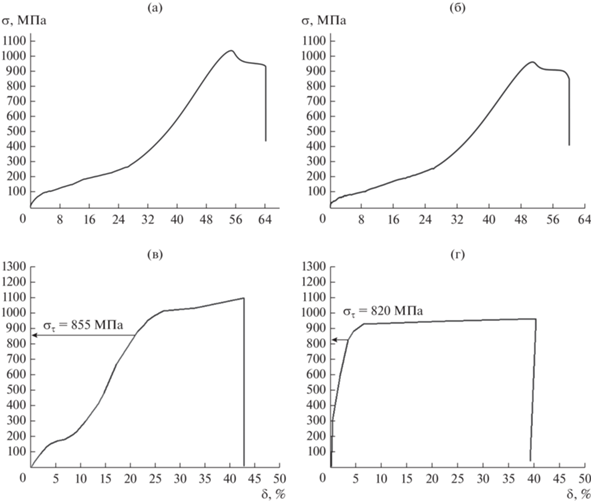

Для установления положения предельных напряжений σпр на шкале σm – στ – σВ отдельно были проведены испытания на растяжение для образцов 3-1 ТК450 и 3-2 ТК500 при комнатной температуре и для 4-1 П при –70 и 250°С – эти температуры были установлены по результатам измерения зависимости ε = f(t, σ), т.е. при этих температурах материал даже будучи под действием внешних напряжений находится в однофазной области. Кривые растяжения образцов и результаты испытаний на растяжение представлены на рис. 2 и в табл. 3.

Рис. 2.

Кривые растяжения образцов 3-1 ТК450 (а), 3-2 ТК500 (б) и 4-1 П (в, г) при разных температурах испытания: 20°С (а, б), –70°С (в) и 250°С (г).

Таблица 3.

Механические свойства образцов после испытаний на растяжение

| Образец | Tиспыт, °С | δm, % | σm, МПа |

σmps, МПа |

στ, МПа |

σпр, МПа | Δσ, МПа |

σB, МПа |

δ, % |

|---|---|---|---|---|---|---|---|---|---|

| 3-1 ТК450 | 20 | 19 | 75 | 125 | 825 | 470 | 750 | 942 | 48 |

| 3-2 ТК500 | 20 | 15 | 75 | 105 | 825 | 445 | 750 | 916 | 36 |

| 4-1П | –70 | 6 | – | 180 | 855 | 370 | – | 1090 | 42 |

| 250 | 0 | – | – | 820 | 370 | – | 965 | 32 |

По представленным кривым зависимостей были определены следующие механические свойства: деформация в псевдопластической области δm, %, напряжение превращения из B2 в B19' под нагрузкой σm, МПа; напряжение, σmps, МПа по достижении которого реализуется деформация 6% в B19'; предел текучести στ, МПа; разница между σm и στ, предел прочности σВ, МПа; и удлинение δ, %. Так, предельные напряжения σпр достаточно сильно отличаются от предела текучести и находятся между στ и σm и примерно в два раза ниже, чем στ.

Возвращаясь к результатам эффективности использования тех или иных видов полуфабрикатов при изготовлении актуаторов на основе сплавов с ЭПФ, следует обратить внимание на высокое КПД образца 4-П, который испытывали на растяжение. В формуле (2) множитель 1/9 появился в результате вывода формулы для случая изгиба, в случае растяжения этот множитель отсутствует, деформацию можно считать однородной по всему сечению и, как следствие, эффективность использования исполнительных элементов в условиях растяжения должна увеличиваться. В табл. 4 приведены характеристики виртуальной тепловой машины для условий напряженного состояния при растяжении.

Таблица 4.

Характеристики виртуальной тепловой машины для условий напряженного состояния при растяжении

| Образец | a изгиба, МДж/м3 при σпр | q, МДж/м3 при σпр |

КПД, % | КПД цикла Карно, % |

Ki, % |

|---|---|---|---|---|---|

| При однократном формовозврате | |||||

| 1-1 ГК05 | 30.0 | 233.7 | 12.8 | 15.2 | 84.5 |

| 1-2 ТК | 64.5 | 297.4 | 21.7 | 24.8 | 87.6 |

| 1-3 РКУП + ТК | 57.2 | 310.1 | 18.4 | 22.5 | 82.0 |

| 2-1 ГК20 | 17.8 | 281.5 | 6.3 | 22.8 | 27.7 |

| 2-2 РКУП | 53.0 | 294.2 | 18.0 | 24.3 | 74.0 |

| 3-1 ТК450 | 29.1 | 389.7 | 7.5 | 28.3 | 26.4 |

| 3-2 ТК500 | 22.7 | 294.2 | 7.7 | 21.6 | 35.7 |

| 4-1 П | 25.9 | 472.6 | 5.5 | 31.3 | 17.5 |

| При многократном формовозврате с учетом результатов из [10 ] σ–1 ≤ 0.8 σпр | |||||

| 1-1 ГК05 | 20.4 | 217.8 | 9.4 | 14.0 | 66.9 |

| 1-2 ТК | 34.2 | 246.4 | 13.9 | 20.1 | 68.9 |

| 1-3 РКУП + ТК | 38.0 | 275.1 | 13.8 | 19.8 | 69.6 |

| 2-2 РКУП | 34.0 | 294.2 | 11.6 | 24.9 | 46.4 |

| 4-1 П | 17.3 | 377.0 | 4.6 | 26.2 | 17.6 |

Так, при условии использования элементов из сплавов с ЭПФ в условиях растяжения, КПД условного исполнительного элемента возрастает в девять раз. Правомочность применения условия σ0 ≤ 0.8σпр для периодического формовозврата под одной и той же нагрузкой, описанного в работе [9], для условий растяжения, будет рассмотрена в дальнейших работах по исследованию функциональной усталости в микропроволоках в условиях растяжения на экспериментальной установке [5].

ЗАКЛЮЧЕНИЕ

Таким образом, установлено, что по достижении определенного значения изгибающих или растягивающих постоянных напряжений в образце из сплава с ЭПФ при термоциклировании происходит снижение обратимой деформации. Такие напряжения предлагается считать предельными. Экспериментально показано, что для изученных образцов они значительно ниже предела текучести σТ, примерно в два раза. Наибольшим коэффициентом идеальности 9.7% в условиях однократного срабатывания при изгибе из изученных материалов, обладает термодинамическая машина, рабочим телом которой является материал прутков, полученных методом теплой ковки при 350°С. Для условий периодического действия при напряжениях изгиба в 1.2 раза ниже предельных определено, что коэффициент идеальности составляет 7.7% для материалов, прошедших горячую ковку и комбинацию равноканального углового прессования и теплой ковки. На примере проволоки, полученной методом теплового волочения, показано, что использование сплавов с ЭПФ в условиях растяжения наиболее эффективно. Так, КПД и коэффициент идеальности составляют соответственно 5.5 и 17.5% при однократном формовозврате и 4.6 и 17.6% при периодическом формовозврате.

Список литературы

Jani J.M., Leary M., Subic A., Gibson M.A. // Materials and Design. 2014. V. 56. P. 1078. https://doi.org/10.1016/j.matdes.2013.11.084

Otsuka K., Ren X. // Prog. Mater. Sci. 2005. V. 50. P. 511. https://doi.org/10.1016/j.pmatsci.2004.10.001

Калашников В.С., Андреев В.А., Коледов В.В. и др. // Металловедение и термическая обработка металлов. 2019. Т. 770. С. 45.

Калашников В.С., Коледов В.В., Кучин Д.С. и др. // Приборы и техника эксперимента. 2018. № 2. С. 139. https://doi.org/10.7868/S0032816218020155

Калашников В.С., Коледов В.В., Кучин Д.С. и др. // Приборы и техника эксперимента. 2022. Т. 65. № 1. С. 139. https://doi.org/10.31857/S0032816222010049

Smith J.F., Lück R., Jiang Q. et al. // J. Phase Equilibria. 1993. V. 14. № 4. P. 494. https://doi.org/10.1007/BF02671969

Stachiv I., Alarcon E., Lamac M. // Metals. 2021. V. 11. № 3. Article No. 415. https://doi.org/10.3390/met11030415

Wang X., Verlinden B., Humbeeck J.V. // Intermetallics. 2015. V. 62. P. 43. https://doi.org/10.1016/j.intermet.2015.03.006

Калашников В.С., Мусабиров И.И., Коледов В.В. и др. // ЖТФ. 2020. Т. 90. № 4. С. 603. https://doi.org/10.21883/JTF.2020.04.49084.110-19

Дополнительные материалы отсутствуют.

Инструменты

Радиотехника и электроника