Теплоэнергетика, 2022, № 11, стр. 57-68

Снижение вибрации и шума от энергетических установок пассивными и активными методами

А. В. Кирюхин a, b, *, О. О. Мильман a, b, Л. Н. Сережкин b, Е. А. Лошкарева b

a ЗАО НПВП “Турбокон”

248010 г. Калуга, ул. Комсомольская Роща, д. 43, Россия

b Калужский государственный университет им. К.Э. Циолковского

248023 г. Калуга, ул. Степана Разина, д. 26, Россия

* E-mail: turbocon2@kaluga.ru

Поступила в редакцию 25.03.2022

После доработки 05.05.2022

Принята к публикации 23.05.2022

- EDN: AYCYVY

- DOI: 10.56304/S0040363622110029

Аннотация

Описаны причины, по которым требуется уменьшить передачу вибрации и воздушного шума от оборудования в окружающую среду. Рассматриваются пути этой передачи и соответствующие способы ее снижения пассивными и активными методами. Показано, что трубопроводы, даже виброизолированные от оборудования посредством компенсаторов, могут передавать и даже усиливать вибрацию от установки в широком частотном диапазоне. Отмечается, что уменьшение вибрации трубопроводов важно для эффективной виброизоляции оборудования в энергетическом и транспортном машиностроении, судостроении, для нефте- и газопроводов на перекачивающих станциях. Показано, что для успешного уменьшения передачи вибрации и шума в окружающую среду требуется предварительный комплексный анализ значимости всех путей их передачи. Приводится описание специализированного универсального исследовательского стенда для комплексного изучения возможности и методов снижения передачи вибрации и воздушного шума от работающего оборудования пассивными и активными методами при протекании рабочей среды по трубопроводам.

Необходимость снижения вибрации оборудования вызвана двумя основными задачами. Первая – это обеспечение прочности оборудования и окружающих его систем для надежной эксплуатации. В основном, за отдельными исключениями, эта задача сегодня решена [1–4]. Вторая задача – выполнение требований по передаче вибрации и воздушного шума (далее шум) в окружающую среду. Это могут быть экологические требования, изложенные в [5], в части влияния вредных производственных факторов. Вибрация, передаваемая по мощным трубопроводам от перекачивающих агрегатов на нефте- и газопроводах, может приводить к ползучести грунта, расцентровкам оборудования и стать причиной аварии.

Для тепловых электростанций сегодня актуальны и первая, и вторая задачи. В подавляющем большинстве оборудование ТЭС работает в допустимых пределах по нормам вибрации. Тем не менее в целях обеспечения вибропрочности оборудования и его остаточного ресурса электростанции комплектуются разветвленными дорогостоящими системами дистанционного вибрационного мониторинга и диагностики [3, 4]. Наличие правильно построенной системы вибродиагностики может предотвратить тяжелые аварийные ситуации, ее отсутствие – спровоцировать их. Примером может служить развивающаяся в настоящее время диагностика крутильных колебаний роторов мощных турбоагрегатов [4]. Ее отсутствие привело к разрушению роторов из-за поперечных трещин в них, наличие которых не определялось традиционными методами вибродиагностики.

В части проблем выполнения экологических требований следует назвать повышенные уровни шума. В качестве примера далее приведены результаты измерения уровня звуковой мощности, дБА, в котлотурбинном цехе (КТЦ) ТЭЦ по маршруту обхода турбоагрегата Т-250/300-23.8:

| Щеточный аппарат возбудителя генератора: |

| правая сторона……………………..……………..96.1 |

| центр…………………………………..................101.5 |

| левая сторона……………………………….........97.7 |

| Генератор: |

| левая сторона……....………………………….….90.7 |

| правая сторона……………....……………….….89.6 |

| Цилиндр низкого давления: |

| левая сторона…………………………....…….….91.0 |

| правая сторона………………………………......88.7 |

| Блок эжекторов……………………….…….….…...91.3 |

| Цилиндр среднего давления левая сторона ……………………......….……….….90.1 |

| Цилиндр высокого давления: |

| левая сторона……………………………....……..89.2 |

| центр………………………………...................…88.6 |

| правая сторона……………………………...……88.4 |

| Подогреватель: |

| низкого давления……...……….………………..87.7 |

| высокого давления………...……………………89.0 |

| Питательный электронасос…...………………..88.8 |

| Питательный турбонасос………………....……..90.8 |

| Маслонасосы ……………………………......…......86.1 |

| Конденсатные насосы………………………....….86.7 |

| Сетевой насос А..……………………………….......86.6 |

| Сетевой насос Б……………………………....……..86.6 |

Проблемой последних лет можно считать излучение шума низкой частоты при работе сухих вентиляторных градирен тепловых электростанций. Регулируемая частота вращения вала низкооборотных вентиляторов может составлять менее 3 Гц.

СПОСОБЫ СНИЖЕНИЯ ПЕРЕДАЧИ ВИБРАЦИИ И ШУМА ОТ УСТАНОВОК

Уменьшение передачи вибрации и шума от оборудования возможно как снижением вибрации самой установки (в источнике), так и средствами виброизоляции и защиты от шума. Уменьшение вибрации в источнике ограничено уровнем технологий, свойствами рабочих процессов, габаритами установки и ее стоимостью. Поэтому без применения виброизоляции часто невозможно обеспечить выполнение требований по излучению вибрации и шума во внешнюю среду.

Принципиальная схема передачи вибрации от источника (насоса, турбины, вентилятора и т.п.) на фундамент, расположенные рядом конструкции и в окружающую среду и пути уменьшения влияния оборудования на уровни вибрации и шума довольно просты [6]. Силы от источника вибрации (сила небаланса ротора, пульсация давления в насосе) действуют на корпус механизма, вызывая его вибрацию. Вибрация поверхностей механизмов, трубопроводов, несущих конструкций (фундаментов) порождает шум − пульсацию давления воздушной среды, которая возбуждает вибрацию окружающих конструкций.

Первый путь уменьшения передачи вибрации и шума − снижение вибрации собственно механизма (в источнике). Для этого уменьшают исходные физические силы с помощью профилирования проточных частей насосов, балансировки роторов и снижения частоты их вращения и скоростей рабочих сред и т.п. Применяют также повышение входного механического сопротивления корпуса механизма благодаря увеличению его массы, динамической жесткости и демпфирования, что не всегда приемлемо вследствие роста массогабаритных показателей.

Второй путь предполагает уменьшение передачи вибрации от источника средствами виброзащиты. Для этого снижают переходные механические сопротивления (переходные жесткости) амортизации и структуры компенсаторов, пульсации давления в компенсаторах и трубопроводах с жидкостью в требуемом частотном диапазоне. При понижении переходных вибрационных жесткостей (и пульсаций давления) уменьшаются передаваемые виброизоляцией динамические силы и вибрация фундамента. Результирующий уровень вибрации (или шума) получается суммированием уровней по каждому из путей передачи. Поэтому в первую очередь следует определить наиболее существенные пути передачи вибрации и шума от установки, что, вообще говоря, является достаточно сложной задачей. Шум также можно снижать в источнике либо уменьшать его передачу в окружающее пространство средствами звукоизоляции и звукопоглощения.

К системам виброзащиты с подводом энергии относятся активные виброзащитные системы, которые с помощью исполнительных элементов (вибраторов, излучателей, акустических колонок) создают вибрационные воздействия, противоположные исходным, уменьшая их влияние на окружающую среду и конструкции.

МНОГОФАКТОРНОСТЬ ПРОБЛЕМЫ СНИЖЕНИЯ ВИБРАЦИИ И ШУМА

Реальная схема передачи вибрации от источника часто оказывается существенно сложнее описанной ранее. В состав энергетической установки могут входить несколько одновременно работающих агрегатов, соединенных различными связями, трубопроводами, кабелями, муфтами (турбина, редуктор, генераторы, насосы различного назначения, другое оборудование). Как правило, все они соединены между собой многочисленными разветвленными и протяженными системами. Шум может порождаться трубопроводами и другими элементами и сам вызывать вибрацию. Пульсация давления в трубопроводах и компенсаторах вызывает их вибрацию. В схеме передачи вибрации существуют многочисленные перекрестные связи. С учетом пространственного характера как самой схемы, так и вибраций задача снижения вибрации и шума становится сложной для анализа. Поэтому уменьшить реальные физические силы в источнике (если это возможно) предпочтительнее, чем использовать средства виброзащиты, поскольку при этом снижение вибрации происходит по всем каналам передачи. Уменьшение сил в источнике и создание высокоэффективных средств виброзащиты представляют собой сложные научные и инженерные задачи, иногда даже просто в постановочном плане, например определение путей максимальной передачи вибрации и шума от источника.

На первом этапе исследования требуется определить частотный диапазон и вибрационный параметр объекта, который необходимо уменьшить. Одним из достаточно сложных примеров является задача уменьшения шума в помещении КТЦ мощной ТЭЦ с несколькими одновременно работающими турбогенераторами. Сама задача измерения уровней шума в помещении КТЦ в какой-то момент времени не представляет принципиальных трудностей, так как существуют стандартная шумоизмерительная аппаратура и методики измерений [7, 8]. Однако необходимо правильно определить режим работы оборудования, на котором должны проводиться измерения звуковой мощности. Турбоагрегаты и их оборудование, установленные в одном помещении КТЦ, могут различаться уровнями излучаемого шума (даже при одинаковой конструкции), самой конструкцией, работающим в их составе вспомогательным оборудованием, расположением в КТЦ и уровнем мощности в момент измерения. Мощность турбоагрегатов по условиям работы ТЭЦ может существенно изменяться даже за время проведения измерений, не говоря уже о длительном периоде работы. В результате измерений должна быть получена информация, достаточная для разработки мероприятий, обеспечивающих допустимый уровень шума во всех режимах работы электростанции. Если режим измерений выбран неправильно, то реализованные мероприятия по снижению шума на основе этих измерений могут не обеспечить допустимых его уровней.

Источниками шума в помещении КТЦ являются турбоагрегаты (турбина и генератор), питательные насосы, электродвигатели, дросселирующие устройства, котел и другое оборудование, трубопроводы. Они могут сами являться источниками шума и переизлучать его от оборудования, т.е. являться еще и путями передачи. Шум может переизлучаться также поверхностями кожухов, площадок обслуживания, трубопроводов и т.п., являющимися, по сути, вторичными источниками на путях передачи.

Для достоверного определения уровней шума, излучаемого каждым источником, необходимо его измерение при всех выключенных других источниках. По понятным причинам сделать это для каждого турбоагрегата и для каждой единицы оборудования на электростанции невозможно. Ситуация осложняется отражением первичного звука от стен, пола, потолка и других поверхностей в помещении КТЦ. В этих условиях возможно определение звуковой мощности каждого из одновременно работающих источников шума интенсиметрическим методом [9, 10], но эта процедура является довольно трудоемкой.

Нередко возникает ситуация, когда невозможно получить достаточного для проведения расчетов результата (при большом количестве одновременно работающих источников шума в помещении). Очевидно (это предусматривается и требованиями, изложенными в [9, 10]), что для достоверных расчетов режим работы оборудования КТЦ на время проведения довольно длительных измерений должен оставаться неизменным, что сложно обеспечить в условиях электростанции.

Проверка достоверности результатов измерений интенсивности шума может быть осуществлена путем их сравнения с данными расчета звукового поля в КТЦ, например, с помощью программы “Акустика”. Это предполагает создание расчетной модели помещения КТЦ и ее отработки, для чего необходимы достоверные исходные данные по источникам шума и акустическим характеристикам помещения.

В условиях КТЦ электростанции представляется целесообразным определение источников (оборудования), вызывающих превышение нормативных уровней шума, на основе частотного анализа его состава. В первую очередь рассматривается оборудование ближайшего к анализируемой точке турбоагрегата. Затем для выбранного оборудования выполняются дополнительные измерения уровней шума. В качестве примера таких источников можно привести лобовые части электрогенератора на дискретных кратностях частоты вращения его вала, щеточные аппараты возбудителей генератора, отдельно стоящие насосы, зону парораспределения или другие места дросселирования пара.

Уровень шума в точке измерения определяется суммой его вкладов по всем путям передачи. Если первичным источником является турбина или генератор, то такими путями могут быть трубопроводы, площадки обслуживания, поверхности плохо спроектированных или дефектных звукоизолирующих кожухов, воздушная среда между этими путями (они же являются вторичными источниками шума). Если в рассматриваемой полосе частот существенно превалирует передача шума по одному из путей, в первую очередь необходимо уменьшить именно эту передачу. Снижение передачи по другим путям в этом случае не скажется на уровне шума. Трубопроводы с протекающей в них рабочей средой не только могут быть путями передачи шума от оборудования, но и сами являться первичными источниками шума. В этом случае пульсации давления рабочей среды в трубопроводе, передающиеся от работающей установки либо возникающие при протекании рабочей среды с большими скоростями по трубопроводу и различной арматуре, могут быть источником повышенных уровней шума, излучаемого трубопроводом. После определения источников и основных путей передачи шума необходимо найти и реализовать конструктивные способы уменьшения его передачи.

ОСОБЕННОСТИ ПЕРЕДАЧИ ВИБРАЦИИ И ШУМА ОТ ЭНЕРГОУСТАНОВОК ПО ТРУБОПРОВОДАМ

Трубопроводы могут являться определяющими путями передачи вибрации, динамических сил и шума от работающего оборудования ТЭЦ. Для снижения передачи вибрации по трубопроводам могут использоваться виброизолирующие компенсаторы, гасители пульсаций давления и активные методы подавления вибрации.

Виброизолирующие компенсаторы, устанавливаемые между оборудованием и трубопроводом для компенсации тепловых и рабочих перемещений и виброизоляции, сами могут оказаться мощным источником пульсаций давления и вибрационных сил. При наличии несжимаемой рабочей среды в трубопроводе и компенсаторе передача вибрации через компенсатор может существенно увеличиваться. Это справедливо для большинства компенсаторов и осложняет создание их конструкций с низкой передачей вибрации в широком диапазоне частот. В разгруженных по статическому давлению компенсаторах отсутствуют распорные усилия между присоединительными фланцами. Эти силы для компенсаторов высокого давления и большого диаметра замыкаются на силовые элементы внутри компенсатора и могут достигать тысяч килоньютон.

Вопросы снижения передачи вибрации и пульсаций давления через виброизолирующие компенсаторы трубопроводов с жидкостью пассивными и активными методами рассмотрены в [11–17]. Там же представлены результаты разработок различных современных высокоэффективных средств виброизоляции, в том числе по структуре и рабочей среде трубопроводов.

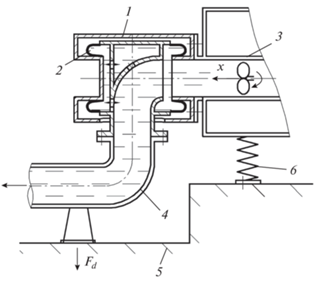

Распространение колебаний от работающей установки по ее трубопроводам с рабочей средой может происходить как по структурам трубопровода и компенсатора, так и по рабочей среде (рис. 1). В качестве критерия передачи вибрации предлагается использовать динамическую (вибрационную) силу Fd (f) (здесь f – частота), передающуюся через компенсатор на фундамент или трубопровод [11]. На практике жесткость фундамента обычно существенно выше жесткости виброизолятора (компенсатора). Амплитуда передаваемой компенсатором на фундамент динамической (вибрационной) силы Fd(f) на частоте f равна произведению амплитуды вибрации А(f) в месте крепления компенсатора к установке на его вибрационную переходную жесткость С(f). Жесткость представляет собой отношение передаваемой на фундамент динамической силы на неподвижном выходе компенсатора к амплитуде вибрации на его входе на частоте f и является комплексной величиной [13]:

Рис. 1.

Схема установки углового разгруженного компенсатора диаметром 250 мм с резинокордными оболочками (РКО) диафрагменного типа между насосом и трубопроводом. 1 – компенсатор; 2 – РКО; 3 – насос; 4 – трубопровод; 5 – фундамент; 6 – амортизатор; х – направление потока воды

При частоте возмущения f = 0 вибрационная жесткость равна статической. С уменьшением С(f) виброизоляция улучшается. Для сопоставления виброизолирующей способности компенсаторов удобно сравнивать модули их вибрационной жесткости |С(f)| в интересующем диапазоне частот. В работе [13] используется механическое сопротивление, или импеданс, определяемый как отношение силы к виброскорости. Для наглядности удобнее вибрационную жесткость сравнивать со статической жесткостью, в то время как импеданс при f = 0 теряет смысл, так как виброскорость равна нулю. Методы определения частотно-зависимых переходных сопротивлений и жесткостей элементов виброизоляции приведены в [13].

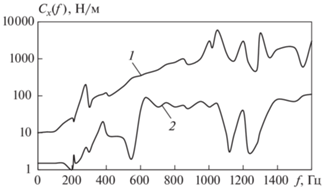

Зависимость вибрационной переходной жесткости компенсатора с водой и воздухом от частоты в осевом направлении показана на рис. 2. Наличие воды в компенсаторе увеличивает вибрационную переходную жесткость на два порядка в широком частотном диапазоне. Вибрационная жесткость повышается с увеличением частоты на три порядка по сравнению со статической жесткостью при f = 0.

Рис. 2.

Зависимость вибрационной переходной жесткости углового разгруженного компенсатора с РКО с водой (1) и воздухом (2) в осевом направлении х

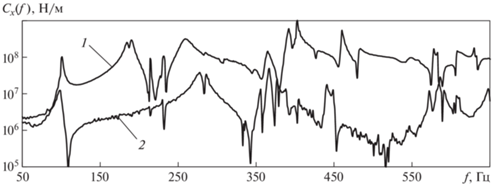

На рис. 3 в качестве примера показан внешний вид сильфонного компенсатора К-111.5-1.0-1200 диаметром 1200 мм на стенде для определения вибрационной жесткости. Его поперечная вибрационная переходная жесткость Cy(f) (здесь y – ось координат) повышается более чем на три порядка с увеличением частоты от 0 до 400 Гц за счет резонансов структуры компенсатора.

Рис. 3.

Сильфонный компенсатор К-111.5-1.0-1200 на стенде определения вибрационной жесткости (а) и его поперечная вибрационная переходная жесткость Cy(f) в зависимости от частоты (б)

Эксперименты на различных компенсаторах на основе РКО, сильфонов, резинокордных рукавов диаметрами до 750 мм показали, что чем меньше структурная жесткость, тем больше влияние воды на вибрационную жесткость. Поэтому уменьшение структурной жесткости не решает проблему снижения передачи вибрации, которая вызывается пульсациями давления. Компенсатор оказывается мощным источником пульсаций давления и динамических сил. Модели взаимодействия жидкости и структуры в компенсаторах исследованы авторами в [12, 14, 15]. Эти модели экспериментально проверяли на специальных стендах. Построенные по результатам анализа физические модели и расчетные аналитические зависимости пульсаций давления и обусловленных ими динамических сил, вызывающих передачу вибрации через компенсаторы, в частотном диапазоне до сотен герц дали хорошее совпадение с экспериментом.

Анализ схем вибрационного деформирования разгруженных по внутреннему давлению компенсаторов различных типов в работах [14, 15] показывает, что их деформация сопровождается перетеканием рабочей среды между внутренними локальными объемами без изменения суммарного объема компенсатора. Чем больше подвижная масса жидкости и выше ускорение ее движения, тем больше возникающие пульсации давления. Действуя на поверхности компенсатора, пульсации давления создают динамические силы, передаваемые на трубопровод и фундамент. В общем виде для всех моделей выражение для вибрационной переходной жесткости компенсатора, обусловленной пульсацией давления, имеет следующий вид:

где kg − коэффициент, определяемый только конструкцией компенсатора и граничными условиями на его фланцах; ρ − плотность рабочей жидкости.Эти модели позволили построить аналитические зависимости для расчета пульсаций давления, вибрационных сил и вибрационной переходной жесткости различных компенсаторов при хорошей сходимости расчетных и экспериментальных данных [14–16].

Уменьшение передачи вибрации и пульсаций давления через компенсаторы

Для уменьшения передачи вибрации по трубопроводу (и, соответственно, шума от вибрации трубопровода) следует снижать вибрационную жесткость структуры компенсатора и уменьшать силы, создаваемые пульсациями давления рабочей среды внутри компенсатора, в широком частотном диапазоне. С этой целью можно использовать конструктивные (пассивные) либо активные методы.

В работах [11, 12] рассмотрена конструкция виброизолирующих компенсаторов на основе тонкослойных резинометаллических элементов (ТРМЭ), применяемых для уменьшения виброизоляции энергетического оборудования по линии трубопроводов с жидкостью. По сравнению с компенсаторами на основе РКО они имеют существенно меньшую (в 10–100 раз) вибрационную переходную жесткость в широком диапазоне частот, как это показано на рис. 4.

Рис. 4.

Зависимость вибрационной жесткости компенсаторов Dу = 80 мм рукавного типа (1) и на основе ТРМЭ (2) от частоты при давлении воды 10 МПа

При деформации тонкослойные резинометаллические элементы работают только на сдвиг. При этом уменьшается перетекание воды при вибрационном деформировании компенсатора между его внутренними полостями [14, 15] и снижается его жесткость в широком частотном диапазоне. Расчет необходимых вибрационных и прочностных характеристик ТРМЭ представляет собой сложную инженерную задачу [17, 18].

Применение активных методов гашения сил и пульсаций давления в компенсаторах

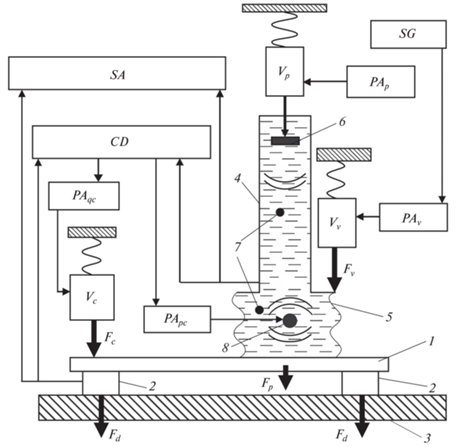

Снижение передачи вибрации через компенсаторы может осуществляться активными виброзащитными системами (АВС), которые создают компенсирующие динамические силы, действующие на присоединенные к установке конструкции в противофазе к силам от нее [11, 12]. Они могут снижать как дискретные компоненты в спектрах вибраций, так и случайные колебания в полосе частот. Схема стенда для исследования опытной широкополосной двухканальной АВС, предназначенной для одновременного подавления сил и пульсаций давления в компенсаторах, показана на рис. 5.

Рис. 5.

Схема стенда двухканальной АВС. CD − устройство управления; PA – усилитель мощности; V – вибратор; SG – генератор сигналов; SA – анализатор сигналов; индексы: c – компенсация; p – пульсации; v – вибрация; 1 – опорная плита; 2 – датчик динамической силы; 3 – фундамент; 4 – труба; 5 – компенсатор; 6 – поршень; 7 – гидрофон; 8 – излучатель

Металлическая опорная плита 1 с помощью датчиков динамической силы 2 размещается на железобетонном фундаменте 3. Компенсатор 5 с трубой 4, заполненной водой, установлен на плите. Поршень 6 возбуждается электродинамическим вибратором Vp с усилителем мощности PAp. Он создает пульсации давления в трубе и компенсаторе, измеряемые гидрофоном 7. Действуя на внутренние поверхности трубы и компенсатора, пульсации создают динамическую силу Fp, возбуждающую колебания плиты. Канал структурного возбуждения вибрации состоит из электродинамического вибратора Vv с усилителем мощности PAv. Он создает динамическую силу Fv, действующую через компенсатор на плиту. Сигналы на усилители мощности подаются от генератора сигналов SG в виде широкополосного случайного сигнала либо синусоидального сигнала заданной частоты. Сила Fd действия вибрации плиты на фундамент измеряется датчиками силы.

Вибратор Vc с усилителем мощности PAc создают компенсирующую силу Fc. Она действует на плиту и уменьшает измеряемую датчиком силу Fd. Сигнал на PAc и Vc формируется многоканальной системой управления CD на основе обработки сигнала от датчиков силы Fd. Все вибраторы изолированы от плиты и фундамента с помощью упругого подвеса собственной частотой менее 1 Гц. Пьезокерамический излучатель с усилителем мощности PApс создают компенсирующие пульсации давления. Сигнал на излучатель 8 формируется системой управления CD путем обработки сигнала от гидрофона.

Экспериментально исследовали возможность построения эффективного регулятора в цепи обратной связи на основе стандартных полосовых фильтров различного порядка типа Баттерворта, Чебышева, эллиптических, а также резонансных звеньев (резонаторов). Контроль и обработку сигналов выполняли с помощью многоканального анализатора сигналов SA типа Puls фирмы “Брюль и Къер”.

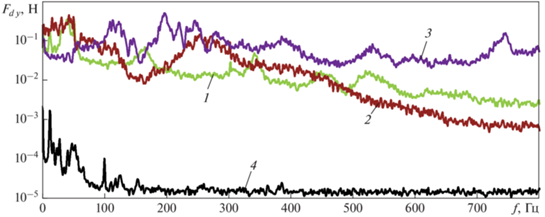

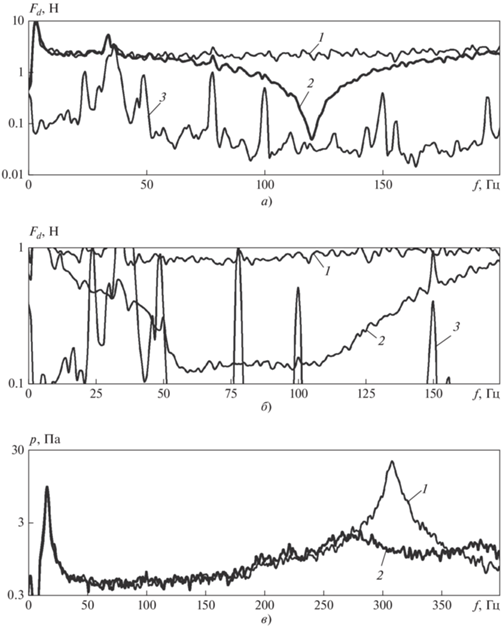

Для организации максимального гашения без потери устойчивости системы подбирали характеристики регулятора (фильтра) и коэффициент усиления в цепи обратной связи. Результаты активного гашения сил Fd(f) под плитой резонатором центральной частотой 120 Гц показаны на рис. 6, а. Подавление силы на частоте 120 Гц достигает 32 дБ. Ширина полосы, где сила Fd (f) уменьшается в 2 раза и более, составляет 80–150 Гц. На рис. 6, б показаны результаты гашения силы одновременно эллиптическими фильтрами первого порядка 30–70 Гц, второго порядка 50–120 Гц и двумя резонаторами 130 и 160 Гц. Уменьшение вибрационной силы равно 15 дБ, ширина полосы активного гашения составляет 10–170 Гц. При этом активное гашение подавляет и сигналы от помехи 3, идущие от фундамента на частотах 20–40, 50, 78 и 100 Гц. На рис. 6, в показаны результаты активного гашения пульсаций р на первом резонансе столба жидкости в трубе 4 (см. рис. 5) на частоте 310 Гц резонатором частой 335 Гц и фазой π/2. Активное гашение снижает пульсацию почти в 20 раз. Уменьшение вибрационной силы, действующей от пульсаций на плиту 1 (см. рис. 5), составляет 26 дБ на частоте 310 Гц.

Рис. 6.

Зависимость динамической силы Fd (f) и пульсации р от частоты. а − активное гашение резонатором на частоте 120 Гц; б − гашение эллиптическими фильтрами первого порядка 30–70 Гц, второго порядка 50−120 Гц и двумя резонаторами 130 и 160 Гц; в – совместное гашение на резонансе 310 Гц резонатором 335 Гц в канале р с фазой π/2; 1 – исходный сигнал; 2 – гашение; 3 – помеха

Экспериментальные и расчетные исследования [19] показали возможность снижения в 10 раз и более пульсаций давления, вибрационных сил и вибраций за компенсатором трубопровода с жидкостью активными методами в диапазоне частот 10–500 Гц.

КОМПЛЕКСНОЕ УМЕНЬШЕНИЕ ПЕРЕДАЧИ ВИБРАЦИИ И ШУМА ОТ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Научная новизна задачи снижения вибраций, динамических сил и пульсаций давления, передающихся по компенсаторам трубопроводов с жидкостью, обусловлена отсутствием в литературе сведений о механизмах возникновения пульсаций давления в компенсаторах трубопроводов, их связи с вибрацией и влиянии на эти процессы граничных условий в протяженном пространственном трубопроводе. В результате выполненных авторами работ была показана эффективность совместного применения средств пассивного (конструктивного) гашения пульсаций и вибраций в локальных сечениях трубопровода с виброизолирующими компенсаторами (виброразвязками) и активных методов их гашения. Принципиально важной для дальнейшего совершенствования виброзащиты является необходимость исследования совместной работы этих виброизолирующих элементов, изучения их оптимального размещения в пространственной системе трубопроводов. Перетекание рабочей среды обусловливает необходимость дополнительных исследований влияния шумов обтекания на работоспособность системы пространственного активного гашения пульсаций давления и вибраций, передаваемых по сложным пространственным системам трубопроводов энергетических установок, и снижения излучаемого ими шума.

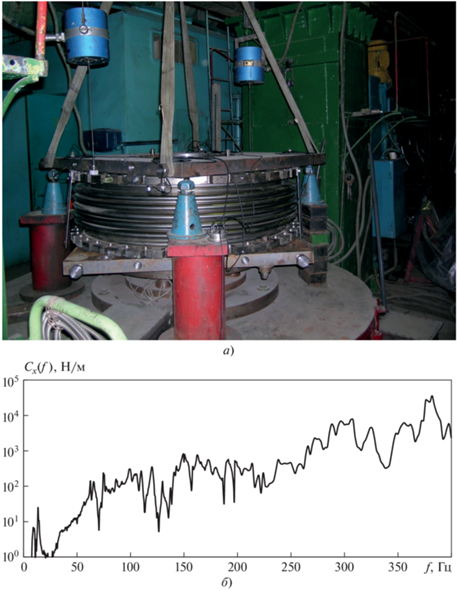

На рис. 7 показан внешний вид стенда пространственной системы трубопроводов для комплексного исследования возможностей совместного активного и пассивного гашения динамических сил, вибрации, пульсаций давления и шума. Стенд состоит из замкнутой системы трубопроводов внутренним диаметром 250 мм, измерительного участка диаметром 300 мм и высотой 4350 мм с воздушным гасителем пульсаций давления с изменяемым воздушным объемом диаметром 500 мм и высотой 1000 мм с уровнемером. Уровнемер позволяет контролировать объем воздуха в гасителе пульсаций. Давление в контуре определяется давлением воздуха в гасителе.

Рис. 7.

Внешний вид испытательного стенда. 1 – измерительный участок; 2 – электродвигатель; 3 – насос; 4 – вибратор; 5 – датчики силы

Вода в стенде прокачивается насосом с электроприводом, оборудованным системой частотного регулирования от 0 до 3000 мин−1. Измерение расхода осуществляется ультразвуковым расходомером типа “Акрон-01”. Насос установлен на фундаменте с помощью четырех резинометаллических амортизаторов типа СА-100 и изолирован от системы трубопроводов резинокордными компенсаторами внутренним диаметром 100 мм.

Стенд оборудован системами для измерения динамических сил Fd x, Fd y, Fd z (здесь x, y, z – оси координат), передаваемых на фундамент трубопроводами на входе в насос и выходе из него за компенсаторами, а также вибрации (виброускорения), пульсаций давления, шума, создаваемого работой насоса и протоком воды. Кроме того, предусмотрены системы активного гашения вибрации, динамических сил, пульсаций давления, шума.

Была выполнена идентификация динамических характеристик стенда и систем. На рис. 8 представлена зависимость динамических сил Fd y на фланцах трубопровода на всасе и нагнетании насоса в направлении y. Динамические силы как от вибратора, так и от насоса превышают помехи на 40–60 дБ (в 100–1000 раз) на выходном и входном фланцах трубопровода. Уровни динамических сил при возбуждении вибратором для трех направлений (х, у, z) на обоих фланцах до частот 500–700 Гц близки к уровням сил, создаваемых работой насоса. Установленные на стенде системы активного гашения позволяют развивать достаточные амплитуды компенсирующих сил для обеспечения активного гашения сил, вибрации и пульсаций давления от работы насоса в полосах частот до 800 Гц.

ВЫВОДЫ

1. Хотя способы борьбы с шумом давно известны и достаточно отработаны, сегодня превышения его уровней над требуемыми в помещениях котлотурбинного цеха электростанций в отдельных контрольных точках могут достигать 20 дБ и более. Измерения шума показали отсутствие диффузного поля в помещении котлотурбинного цеха. Это позволяет локализовать зоны расположения источников повышенных уровней шума (насосы, зона расположения щеточного узла генератора). Поэтому установка локальных звукоизолирующих кожухов может дать заметное снижение уровней шума в помещении котлотурбинного цеха.

2. Для уменьшения передачи вибрации и шума в окружающую среду от энергетических установок необходим предварительный комплексный анализ значимости всех путей их передачи. Трубопроводы, даже виброизолированные от оборудования посредством компенсаторов, могут передавать и даже усиливать передачу вибрации и шума от установки в широком частотном диапазоне.

3. Проведенные экспериментальные и расчетные исследования показали возможность и эффективность совместного применения средств пассивного (конструктивного) гашения пульсаций и вибраций в локальных сечениях трубопровода с виброизолирующими компенсаторами (виброразвязками) и активных методов их гашения. Созданы конструкции компенсаторов трубопроводов с жидкостью с уменьшенной на порядок передачей вибрации и пульсаций давления в широком диапазоне частот.

4. Применение активных методов подавления вибрации, динамических сил и пульсаций давления позволяет снижать их передачу через компенсаторы в частотном диапазоне 10–500 Гц в 10 раз и более с возможностью расширения до частот примерно 800 Гц и эффективностью до 10 дБ и более. Сегодня для внедрения активных методов в практику снижения вибрации и шума на электростанциях необходимо развитие микропроцессорной отечественной техники, особенно в условиях санкций.

5. В дальнейшем необходимо провести исследование совместной работы пассивных и активных элементов гашения, изучение их оптимального размещения в пространственной системе трубопроводов с протоком рабочей среды.

Список литературы

Костюк А.Г., Волоховская О.А. Оценка виброактивности двухпролетного ротора при выбеге, вызванной его первоначальной погнутостью и остаточным небалансом // Теплоэнергетика. 2017. № 1. С. 45–54. https://doi.org/10.1134/S0040363617010040

Веселова И.Н., Окулова М.В. Исследование вибраций главных паропроводов свежего пара первого энергоблока Волгодонской АЭС // Изв. вузов. Ядерная энергетика. 2010. № 1. С. 49–55.

Куменко А.И. Организационные риски обеспечения надежности турбоагрегатов ТЭС и АЭС // Надежность и безопасность энергетики. 2020. Т. 13. № 3. С. 207–217. https://doi.org/10.24223/1999-5555-2020-13-3-207-217

Куменко А.И., Токаев А.С. Системы мониторинга и диагностики технического состояния турбоагрегатов ТЭС и АЭС: состояние и предложения по совершенствованию // Энергетик. 2020. № 9. С. 19–26. https://doi.org/10.34831/EP.2020.77.66.004

СанПиН 1.2.3685-21. Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания. М.: Минюст РФ, 2021.

Ионов А.В. Средства снижения вибрации и шума на судах. СПб.: ЦНИИ им. акад. А.Н. Крылова, 2001.

ГОСТ ISO 9612-2016. Акустика. Измерения шума для оценки его воздействия на человека. Метод измерений на рабочих местах. М.: Стандартинформ, 2019.

ГОСТ 23941-2002. Шум машин. Методы определения шумовых характеристик. Общие требования. Минск: Межгосударственный совет по стандартизации, метрологии и сертификации, 2002.

ГОСТ ISO 11205-2006. Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других заданных точках по интенсивности звука. Технический метод. М.: Стандартинформ, 2007.

ГОСТ 30457-97 (ИСО 9614-1 1993). Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Измерение в дискретных точках. Технический метод. М.: Межгосударственный совет по стандартизации, метрологии и сертификации, 1998.

Кирюхин А.В., Мильман О.О., Птахин А.В. Снижение передачи вибрации от энергетических установок активными методами // Теплоэнергетика. 2017. № 12. С. 58‒66. https://doi.org/10.1134/S0040363617120049

Экспериментальные и расчетные исследования возможностей совершенствования виброизоляции трубопроводов энергетических установок / А.В. Кирюхин, О.О. Мильман, А.В. Птахин, И.С. Сербин, Л.Н. Сережкин // Теплоэнергетика. 2020. № 7. С. 14‒25. https://doi.org/10.1134/S0040363620070048

Попков В.И., Попков С.В. Колебания механизмов и конструкций. СПб.: Сударыня, 2009.

Kiryukhin A.V., Milman O.O., Ptakhin A.V. A search for the physical principles of improving the power unit pipeline expansion joint with fluid vibro-isolating properties. Ecology // Int. J. Appl. Eng. Res. 2016. V. 11. № 23. P. 11176–11183.

Development and calculation-experimental analysis of pressure pulsations and dynamic forces occurrence models in the expansion joints of pipelines with fluid / A.V. Kiryukhin, O.O. Milman, A.V. Ptakhin, L.N. Serezhkin, A.V. Kondratev // Int. J. Appl. Eng. Res. 2017. V. 12. No. 19. P. 8209–8216. http://www.ripublication. com.

Расчет пульсаций давления в компенсаторах трубопроводов при прокачке жидкости / А.В. Кирюхин, О.О. Мильман, С.А. Исаев, А.В. Минаков, А.В. Шебелев // ИФЖ. 2021. Т. 94. № 4. С. 1043−1052.

Design features of rubber expansion joints and numerical modeling of their stress-strain state in the hydrostatic compression / A.V. Kiryukhin, O.O. Milman, A.V. Ptakhin, G.I. Shaydurova, A.A. Shaydurov // ESM-GS – Eng. Solid Mech. 2017. V. 5. No. 3. P. 177–184. https://doi.org/10.5267/j.esm.2017.6.001

Mathematical simulations and experiments on the characterization of stress-strain state of elastic thin-layer flexible joints under non-stationary thermal mechanical loading / V.Y. Modorsky, G.I. Shaidurova, R.V. Mormul’, A.V. Kiryuhin, O.O. Mil’man, A.A. Shaidurov // Int. J. Emerg. Trends Eng. Res. 2020. V. 8. No. 9. P. 6553−6559. http://www.warse.org/ IJETER/static/pdf/file/ijeter261892020.pdf. https://doi.org/10.30534/ijeter/2020/261892020

Пространственное активное подавление вибрации, вибрационных сил и пульсаций давления, передаваемых компенсаторами трубопроводов с жидкостью / А.В. Кирюхин, О.О. Мильман, А.В. Птахин, А.А. Кирюхин, Л.Н. Сережкин // Теплоэнергетика. 2021. № 7. С. 35‒48. https://doi.org/10.1134/S0040363621130014

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика