Теплоэнергетика, 2023, № 2, стр. 60-70

Варианты энергетического использования высокозольного торфа в составе топливной композиции

К. Т. Ибраева a, И. И. Шаненков a, b, *, Н. А. Языков c, Р. Б. Табакаев a, b, А. С. Заворин b

a Институт экологической и сельскохозяйственной биологии, Тюменский государственный университет

625003 г. Тюмень, ул. Володарского, д. 6, Россия

b Инженерная школа энергетики, Томский политехнический университет

634050 г. Томск, просп. Ленина, д. 30, Россия

c Институт катализа им. Г.Б. Борескова СО РАН

630090 г. Новосибирск, просп. Академика Лаврентьева, д. 5, Россия

* E-mail: i.i.shanenkov@utmn.ru

Поступила в редакцию 29.04.2022

После доработки 18.07.2022

Принята к публикации 27.07.2022

Аннотация

Проблемы изменения климата и ухудшения экологической ситуации на планете приводят к тому, что вопрос развития возобновляемой энергетики становится актуальным для все большего числа стран. Одним из перспективных возобновляемых топливных ресурсов для России является торф. Большое количество месторождений позволяет частично решить проблему ресурсодефицитных регионов, зависящих от поставок топлива с разрабатываемых угольных месторождений. Однако довольно существенная часть торфяных ресурсов имеет высокую зольность, что обусловливает высокие эксплуатационные затраты при его сжигании. Мировой опыт создания смесевых топливных композиций из некондиционных видов сырья свидетельствует об эффективности данного направления, поэтому предложенный в настоящей работе подход к сжиганию высокоминерализованных видов торфа можно считать вполне актуальным. Цель работы – представление вариантов энергетического использования высокозольного торфа в составе топливных композиций из угля, высокосернистых промышленных отходов и биоотходов агропромышленного комплекса. Основным объектом исследования является высокоминерализованный торф месторождения Суховское (Томская область). Присутствие в минеральной части торфа значительного количества карбоната кальция предрасполагает к снижению выбросов оксидов серы при его совместном сжигании с углем и углеродсодержащими отходами. Добавление торфа к калийсодержащим отходам мукомольного производства в количестве 5% (по массе) позволяет предотвратить шлакование поверхностей нагрева при сохранении высоких значений теплотехнических характеристик смесевого топлива. Полученные результаты свидетельствуют об экономической и экологической эффективности использования суховского торфа в составе топливных композиций, что дает возможность рассматривать данные ресурсы в качестве потенциального источника топлива на территории Томской области.

Процессы сжигания традиционных видов топлива (природного газа, нефти и угля) сопровождаются значительными выбросами вредных веществ (SOx, NOx, CO и др.), а также парниковых газов, прежде всего CO2. Это негативно сказывается на окружающей среде и приводит к антропогенному изменению климата [1–3]. В этой связи поиск путей снижения негативного влияния энергетической деятельности является актуальной задачей научных исследований. Использование возобновляемых биоресурсов рассматривается как одно из перспективных направлений ее решения.

Торф относится к медленно возобновляемым видам биомассы [4–7] и является важным ресурсом для таких стран, как Россия, Канада, Финляндия, Белоруссия и др., в связи с наличием значительных запасов данного вида топлива на указанных территориях [8]. Среди регионов Российской Федерации выделяют Томскую и Тюменскую области как административные объекты, в границах которых располагается самая большая болотная система в северном полушарии планеты – Васюганские болота. В районах расположения болот находится большое количество торфяных месторождений с разведанными запасами более 1 млрд т [9]. Стоит отметить, что часть месторождений осушена, что облегчает эксплуатацию и снижает первоначальные инвестиции в их разработку.

Ранее проведенные исследования показали, что средний состав и характеристики в целом по Росторфу варьируются незначительно [10]: зольность в пересчете на сухую массу ${{A}^{d}}$ находится в пределах от 8.0 до 15.0%; выход летучих веществ ${{V}^{{daf}}}$ – от 67.2 до 72.7%; низшая теплота сгорания на рабочую массу $Q_{i}^{r}$ – от 7.16 до 9.99 МДж/кг. Однако некоторые месторождения существенно выделяются по степени минерализации [11], что сказывается на теплоте сгорания торфа и, как следствие, целесообразности его использования в качестве топлива для сжигания в котельных установках.

Вместе с тем изъятие осушенного торфа необходимо для минимизации возникновения пожаров и связанных с этим рисков, а также для восстановления и обновления болот, поскольку они играют существенную роль в депонировании углерода [12]. Всё указанное характеризует важность поиска эффективных путей применения торфа. В данной работе показаны перспективные направления утилизации торфа с высокой зольностью в составе топливных композиций на основе угля, отходов нефтепереработки и биоотходов агропромышленного комплекса.

СЖИГАНИЕ ВЫСОКОЗОЛЬНОГО ТОРФА В СРАВНЕНИИ С УГЛЕМ

При изучении возможности использования торфа в составе топливных композиций рассмотрены следующие объекты: торф Суховского месторождения Томской области, бурый уголь Канско-Ачинского бассейна, углеродистый остаток после газификации нефтешлама (Экологическая топливно-энергетическая компания – EFEC) и некондиционные пшеничные отруби мукомольного предприятия, расположенного в Сибирском федеральном округе. Теплотехнические характеристики исследуемых объектов приведены в табл. 1.

Таблица 1.

Теплотехнические характеристики объектов исследования

| Исследуемый объект | Влажность на рабочую массу $W_{t}^{r},$ % | Зольность на сухую массу $A_{{}}^{d},$ % | Выход летучих веществ $V_{{}}^{{daf}},$ % | Низшая теплота сгорания $Q_{i}^{r},$ МДж/кг |

|---|---|---|---|---|

| Cуховской торф* [13] | 59.6 | 22.8 (ГОСТ 11306-2013) | 74.8 | 3.9 |

| Бурый уголь Канско- Ачинского бассейна [14] | 24.4–44.0 | 7.0–13.0 (ГОСТ Р 55661-2013) | 44.0–48.0 | 11.8–22.2 |

| Углеродистый остаток из нефтешлама [15] | 0.6 | 60.0 (ГОСТ Р 55661-2013) | 64.3 | 14.2 |

| Пшеничные отруби [13] | 15.0 | 6.9 (ГОСТ Р 56881-2016) | 81.0 | 16.6 |

Совместное сжигание биомассы и угля представляется перспективным вариантом с позиций экономической и экологической эффективности, поскольку обеспечивается снижение выбросов углекислого газа и оксидов серы [16]. В работе [17] отмечено, что в большинстве случаев существует возможность перехода от использования угля на сжигание биоугольных смесей без существенных вложений в оборудование и значительной реконструкции предприятия. В то же время имеются ограничения по количеству добавки биомассы в зависимости от ее вида и характеристик. Согласно [18–20], при совместном сжигании угля и биомассы существенные различия в характеристиках сжигаемых топлив приводят к высоким эксплуатационным затратам. По этой причине предпочтительное количество биомассы в биоугольной смеси составляет 10–20%.

При рассмотрении совместного сжигания суховского торфа и бурого угля Канско-Ачинского бассейна становится очевидным, что топливная композиция на основе данных видов сырья будет по теплотехническим характеристикам уступать углю в чистом виде: повышение зольности вследствие введения торфа (см. табл. 1) приведет к уменьшению теплоты сгорания топливной композиции в целом. Рост зольности повлечет за собой увеличение объемов золошлаков при сжигании и, соответственно, затрат на их утилизацию, а также потребует капиталовложений в модернизацию котельного оборудования для снижения возможного абразивного износа поверхностей нагрева. Однако минеральная часть торфа содержит большое количество кальцита [21], что может приводить к снижению выбросов оксидов серы (SOx).

До проведения практической реализации совместного сжигания угля и суховского торфа выполнен технико-экономический анализ, на первом этапе которого определена стоимость ресурсов, используемых в энергетических установках Томской области (табл. 2).

Таблица 2.

Стоимость топливных ресурсов в Томской области (без учета транспортных затрат внутри региона)

| Топливо | Низшая теплота сгорания (на рабочую массу), МДж/кг | Стоимость сырья, руб/т | Стоимость топлива в пересчете на 1 т у т., руб. |

|---|---|---|---|

| Канско-ачинский уголь (Балахтинское месторождение) | 20.9 | 3450 | 4838 |

| Суховской торф (при приведении к влажности 40%) | 8.8 | 850 | 2831 |

На основании данных табл. 1 проведена оценка стоимости 1 МДж выделившегося при сжигании тепла (рис. 1), а также сделан расчет выбросов оксидов серы согласно методике [22], разработанной специалистами ОАО ВТИ. Влияние карбонатов кальция, содержащихся в топливах и их композициях, на связывание SOx летучей золой учтено с помощью коэффициента $\eta _{{{\text{S}}{{{\text{O}}}_{{\text{2}}}}}}^{'},$ выбранного согласно рекомендациям [23]: суховской торф по зольности и составу зольного остатка близок к сланцам, поэтому $\eta _{{{\text{S}}{{{\text{O}}}_{{\text{2}}}}}}^{'}$ для него принят равным 0.8; для рассматриваемого бурого угля Канско-Ачинского бассейна $\eta _{{{\text{S}}{{{\text{O}}}_{{\text{2}}}}}}^{'} = 0.2.$

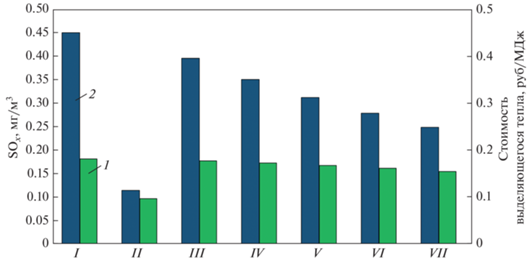

Рис. 1.

Стоимость получения 1 МДж тепла (1) и количество выбросов оксидов серы (2) при сжигании канско-ачинского угля (КАУ), суховского торфа (торф) и их смесей. Сжигаемое топливо: I – КАУ; II – торф; III – 90% КАУ + 10% торфа; IV – 80% КАУ + 20% торфа; V – 70% КАУ + + 30% торфа; VI – 60% КАУ + 40% торфа; VII – 50% КАУ + 50% торфа

Содержание основных компонентов в зольном остатке суховского торфа, % (по массе), приводится далее:

|

SiO2 ……………….................................3.79 |

|

Al2O3 + TiO2 ………..............................7.58 |

|

Fe2O3 …………….................................16.20 |

|

SO3 …………….................................….0.20 |

|

CaO ……………..................................54.34 |

|

MgO ……………....................................1.57 |

|

K2O ………………..................................0.04 |

|

Na2O …………................................…..12.26 |

|

P2O5 …………….................................….3.89 |

|

MnO ……….................................………0.14 |

Расчет выбросов оксидов серы при выработке 1 МДж тепла представлен в конце раздела.

Количество других образующихся вредных веществ (CO и NOx) не учитывалось при данном анализе, так как эти выбросы существенно зависят от организации процесса сжигания топлива в топке и могут быть сокращены путем использования технических решений (ступенчатое сжигание, рециркуляция дымовых газов, подбор оптимального количества избытка воздуха и т.д.) [24].

В связи с тем что в торфе высокое содержание карбоната кальция, состав топливных смесей выбран таким образом, чтобы доля торфа в них составляла от 10 до 50% (по массе).

Исходя из анализа полученных результатов (см. рис. 1), можно прийти к выводу, что как с экономической, так и с экологической точки зрения сжигание суховского торфа является предпочтительным вариантом для энергообеспечения: выбросы SOx сокращаются практически в 4 раза по сравнению со сжиганием бурого угля в исходном виде; стоимость 1 МДж выработки тепла снижается в 1.8 раза. При этом стоит отметить, что в данном анализе не учитываются затраты на утилизацию золошлаковых отходов, которые увеличат эксплуатационные затраты при использовании торфа. Однако зола торфа, в отличие от угольной, считается качественным удобрением, благодаря чему может найти применение в сельском хозяйстве.

При рассмотрении биоугольных композиций с добавлением торфа (10–50%) отмечается незначительный экономический и экологический эффект в сравнении со сжиганием ископаемого угля. Однако данный вариант видится менее предпочтительным, нежели использование торфа после предварительной подсушки. Поскольку полученные смеси близки по теплотехническим показателям к твердым топливам, применяемым на энергетических установках Томской области, можно исходить из того, что нет необходимости в замене или реконструкции элементов топочной камеры. Стоит отметить, что значительное содержание оксидов кальция в зольном остатке торфа предрасполагает к повышенному образованию золовых сульфатно-связанных отложений на поверхностях нагрева топливосжигающих установок. Однако опыт эксплуатации котельных установок показывает, что удаление натрубных отложений из тугоплавкой золы не вызывает особых затруднений [25].

В целом можно прийти к выводу, что вовлечение высокозольного торфа в энергетическое использование возможно и даже технико-экономически целесообразно. При этом будет наблюдаться положительный эколого-экономический эффект, проявляющийся в снижении удельных выбросов вредных веществ и себестоимости выработки тепло- и электроэнергии.

Расчет концентрации диоксида серы ${{\mu }_{{{\text{S}}{{{\text{O}}}_{{\text{2}}}}}}},$ мг/м3 (при нормальных условиях), в дымовых газах при сжигании исследуемых топлив для выработки 1 МДж тепла проводился по формуле [22]:

Суммарное количество оксидов серы, выбрасываемых в атмосферу с дымовыми газами, мг/с, можно определить по выражению [22]:

– доля оксидов серы, улавливаемых в сухих золоуловителях попутно с твердыми частицами,

принята равной нулю.

– доля оксидов серы, улавливаемых в сухих золоуловителях попутно с твердыми частицами,

принята равной нулю.

Расход топлива, необходимого для выработки тепла 1 МДж/с, определяли по формуле

где $Q_{i}^{r}$ – низшая теплота сгорания топлива, МДж/кг; $\eta $ – коэффициент полезного действия котла, принят равным 90%.Расчет удельного объема сухих дымовых газов выполнялся в соответствии с [26] по выражению

БИОТОПЛИВНЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ВЫСОКОСЕРНИСТЫХ ОТХОДОВ

При добыче, транспортировке и переработке нефти в больших количествах образуются так называемые нефтешламы самого различного состава. Требуется дальнейшая утилизация этих нефтешламов в целях снижения их негативного влияния на окружающую среду и повышения эффективности нефтедобычи. Один из наиболее эффективных и распространенных способов утилизации нефтешламов – их термическая переработка [27]. В результате из отходов получают газ, который в дальнейшем используется в энергетике и химической промышленности [28]. Побочным продуктом такой обработки является твердый углеродистый остаток, который характеризуется высокой зольностью и содержанием соединений на основе серы [15]. Учитывая, что термическая переработка требует больших затрат тепловой энергии, целесообразно образующийся углеродистый остаток использовать, например, для покрытия собственных нужд переработки нефтешлама.

При сжигании серосодержащего топлива образуются сернистый (SO2) и серный (SO3) ангидриды, условно обозначаемые SOx [29]. Оксиды серы и образующиеся при их контакте с парами воды кислоты (Н2SO3 и H2SO4) оказывают негативное воздействие на здоровье людей и живых организмов и являются причиной гибели растений, снижения урожайности сельскохозяйственных культур, закисления водоемов и почв. Перспективным вариантом снижения выбросов SOx является сжигание топливных композиций с добавлением биомассы ввиду ее распространенности и доступности. С учетом эффективности введения CaCO3 для снижения выбросов серы наиболее эффективным решением может оказаться применение кальцийсодержащей биомассы, например торфа Суховского месторождения [21].

Рассматриваемый в настоящей работе углеродистый остаток из нефтешлама (УОН) имеет следующие теплотехнические характеристики:

| Wr, % …...................................................………0.6 |

| Ad, % …………..................................................60.0 |

| Vdaf, % …….................................................….64.3 |

| $Q_{i}^{r},$ МДж/кг …...............................................9.58 |

Элементный состав УОН в пересчете на сухую беззольную массу представлен далее, %:

| Cdaf ………....................................................…63.2 |

| Hdaf…….....................................................…….5.3 |

| Ndaf …….....................................................……0.8 |

| Sdaf …….....................................................…….4.3 |

| Odaf …...................................................………26.4 |

Таким образом, УОН имеет высокую зольность и повышенное содержание серы. Проанализировав представленные данные, можно утверждать, что сжигание такого топлива будет сопровождаться высокими эксплуатационными затратами и большим количеством выбросов SOx, поэтому УОН следует сжигать в составе топливной композиции.

При изучении зольного остатка, полученного при сжигании УОН (ГОСТ Р 55661-2013), установлено, что он относится к среднеплавкому типу: температура начала деформации tА = 1140°С; температура начала размягчения tВ = 1230°С; температура перехода в жидкоплавкое состояние tС = = 1290°С. Однако низкие значения температуры начала деформации (tА) и отношение кислых компонентов к основным ${{\sum K } \mathord{\left/ {\vphantom {{\sum K } {\sum O }}} \right. \kern-0em} {\sum O }}$ (табл. 3) накладывают ограничения на температуру дымовых газов, образующихся при сжигании УОН, на выходе из топочной камеры – не более 1050°С [30]. Это условие необходимо учитывать при тепловом расчете котельного агрегата и конструировании топливосжигающего оборудования.

Таблица 3.

Состав золы после сжигания УОН и топливной композиции с добавлением суховского торфа

| Образец | Состав золы, % | ${{\sum K } \mathord{\left/ {\vphantom {{\sum K } {\sum O }}} \right. \kern-0em} {\sum O }}$ | ||||||

|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 + TiO2 | Fe2O3 | SO3 | CaO | MgO | К2О + Na2О | ||

| УОН | 62.7 | 9.7 | 12.4 | 2.3 | 5.7 | 2.9 | 3.9 | 5.792 |

| Топливная композиция (75% УОН + 25% торфа) | 49.1 | 12.6 | 11.9 | 6.7 | 12.5 | 3.2 | 4.0 | 12.136 |

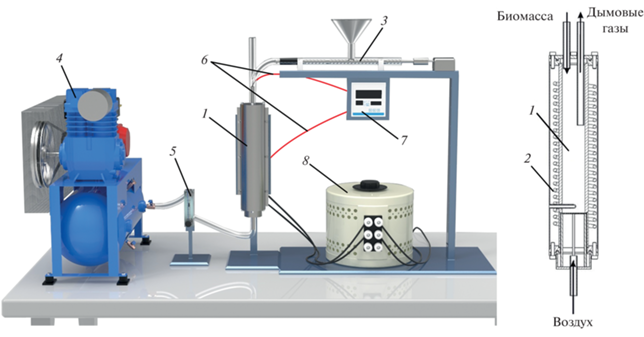

Для измерения количества вредных веществ, образующихся при сжигании топлива, разработали специальный экспериментальный стенд (рис. 2). Предварительно доведенное до воздушно-сухого состояния топливо измельчали (размер фракции менее 200 мкм), после чего формировали навески [УОН и топливная композиция, полученная посредством перемешивания 75% (по массе) УОН и 25% (по массе) торфа] массой 0.1 г. Навеску топлива помещали на подложку и подавали в муфельную печь (объем камеры равен 3.4 дм3), разогретую до 800°С. Концентрации образующихся при сгорании газов измеряли газоанализатором “Тест-1” ООО “Бонер”. Воздух в муфельную печь поступал через смотровые отверстия из-за разрежения, создававшегося закачкой газовой смеси в газоанализатор (расход насоса газоанализатора 0.3 дм3/мин).

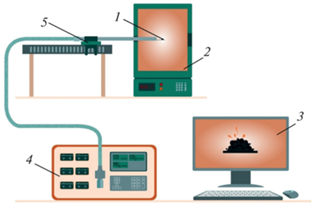

Рис. 2.

Схема экспериментального стенда для исследования выбросов, образующихся при сжигании топлива. 1 – образец топлива; 2 – муфельная печь; 3 – компьютер; 4 – встроенный газоанализатор; 5 – координатный механизм

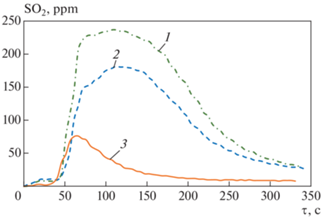

При сжигании УОН в чистом виде и в составе топливной композиции (75% УОН, 25% торфа) было установлено, что при использовании композиции образуется значительно меньше оксидов серы: при сопоставлении интегральных площадей SO2 от сжигания топливной композиции и исходного УОН, измеренных газоанализатором “Тест-1”, видно, что количество оксидов снижается более чем в 5.5 раза (рис. 3).

Рис. 3.

Зависимость количества оксидов серы, образующихся при сжигании исходного УОН и УОН с добавлением торфа и опилок, от времени нахождения топлива в топке котла τ. 1 – УОН 100%; 2 – 75% УОН + 25% опилок; 3 – 75% УОН + 25% торфа

В свою очередь, при сжигании топливной композиции из опилок (25%), взятых в качестве малозольной биомассы, и УОН (75%) данный эффект проявляется значительно меньше. Таким образом, наблюдаемое снижение выбросов оксидов серы при сжигании УОН с торфом нельзя объяснить только эффектом замещения. Можно предположить, что существенное снижение выбросов оксидов серы при сжигании смеси торфа и УОН происходит вследствие взаимодействия газовой фазы с минеральной частью торфа. Механизм взаимодействия можно представить следующим образом [29]:

Доказательством приведенного механизма служит и состав золы, изученный после сжигания топливной композиции из нефтешлама и торфа (см. табл. 3). При сравнении данных видно, что в зольном остатке топливной композиции доля оксидов серы повысилась в 2.5 раза. Кроме того, за счет минеральной части добавленного торфа произошло увеличение количества оксидов кальция и магния в 2.2 и 1.1 раза соответственно.

Таким образом, как показано на примере опилок и торфа, замещение некоторого количества высокосернистых топлив малозольной биомассой (опилки) в топливной композиции приводит к несущественному уменьшению оксидов серы, в отличие от добавления торфа с более высокой долей минеральной составляющей, которая содействует дополнительному снижению выбросов благодаря связыванию серы в процессе сжигания. В заключение можно констатировать, что совместное сжигание углеродистого остатка нефтешлама и высокоминерализованного торфа [25% (по массе)] позволяет уменьшить количество образующихся оксидов серы более чем в 5 раз, что является положительным фактором и свидетельствует в пользу добавления торфа в топливные композиции с высокосернистыми видами сырья для последующего сжигания.

ТОПЛИВНЫЕ КОМПОЗИЦИИ С КАЛИЙСОДЕРЖАЩИМИ ВИДАМИ БИОМАССЫ

В процессе функционирования различного вида агропромышленных производств происходит аккумулирование значительных объемов биоотходов, к которым можно отнести отруби, солому, жмых и т.д. Растительные отходы характеризуются низкой зольностью и относительно высокой удельной теплотой сгорания, что делает их потенциально применимыми для сжигания. Однако низкие плавкостные характеристики, как правило, приводят к шлакованию поверхностей нагрева в процессе утилизации данного вида отходов. Согласно [31, 32], причиной шлакования является наличие щелочных металлов (натрия и калия) в минеральной части биомассы. При создании топливных композиций на основе отходов растениеводства необходимо учитывать данную особенность и подбирать компоненты так, чтобы предотвратить образование шлаковых отложений.

Авторами данной статьи предложен вариант совместного сжигания калийсодержащей биомассы на примере некондиционных отходов пшеничных отрубей и высокоминерализованного топлива, в составе которого присутствует в достаточном количестве карбонат кальция. Как показано ранее [21], к таким видам топлива относится торф с содержанием оксида кальция в зольном остатке более 50% (по массе). Исследования по совместному сжиганию отрубей проведены с добавлением суховского торфа в различных соотношениях.

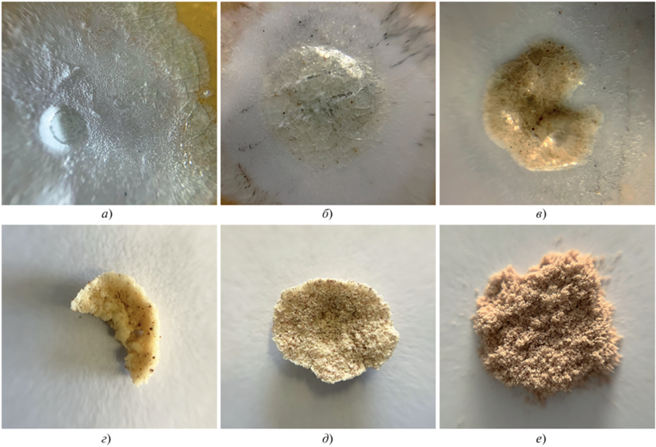

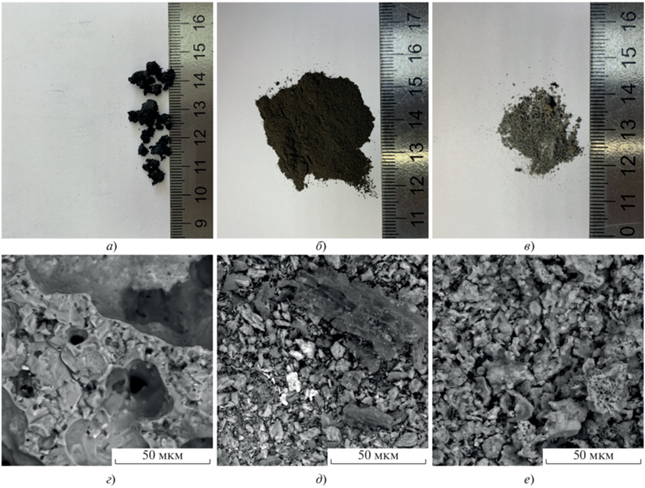

Оптические снимки зольных остатков, полученных после сжигания при температуре 815°C (ГОСТ Р 55661-2013) как исходных отрубей, так и их композиций с различной массовой добавкой суховского торфа представлены на рис. 4. Можно отметить, что зольные остатки исходных отрубей и смесей с добавлением торфа в количестве 1 и 2% имеют вид спекшейся бесцветной массы, прочно покрывающей поверхность лабораторной чашки. Дальнейшее увеличение добавки торфа (3%) приводит к отделению зольного остатка от поверхности и отсутствию прозрачного налета спекания. Зола смеси отрубей с 4% торфа представляет собой слабоспекшееся покрытие, которое при нажатии распадается на отдельные куски. После сжигания топливной смеси с содержанием торфа 5% образовавшийся зольный остаток имеет вид порошкообразной рыхлой массы.

Рис. 4.

Зольные остатки после сжигания топливных смесей из отрубей и торфа при 815°C. а – исходные отруби; б–е – отруби с добавкой суховского торфа 1, 2, 3, 4, 5% (по массе) соответственно

Увеличение доли торфа в смеси свыше 5% нецелесообразно из-за повышения зольности (табл. 4) и снижения теплоты сгорания (низшая теплота сгорания исходных отрубей 16.6 МДж/кг). Таким образом, можно заключить, что оптимальная доля торфа в смеси с пшеничными отрубями составляет 5%.

Таблица 4.

Зольность топливных смесей из пшеничных отрубей и торфа

| Содержание торфа, % (по массе) | 1 | 2 | 3 | 4 | 5 | 10 | 20 | 30 | 50 |

|---|---|---|---|---|---|---|---|---|---|

| $A_{{}}^{d},$ % | 5.4 | 5.7 | 5.9 | 6.2 | 6.4 | 7.2 | 9.3 | 11.4 | 15.6 |

Для подтверждения лабораторных результатов озоления проведены исследования на лабораторной экспериментальной мини-установке по сжиганию отрубей и торфа по отдельности, а также в составе топливной композиции (доля отрубей 95%, торфа – 5%). Топливо подавали в реактор непрерывно с помощью шнекового дозатора (рис. 5) с расходом 1.1 г/мин. Расход воздуха, направляемого в реактор, составил 5 дм3/мин. Предварительно реактор разогревали до температуры 575°С, что значительно превышает известные по литературным данным температуры воспламенения растительных видов биомассы [30]. При проведении эксперимента температура внутри камеры сгорания повышалась до 620–840°C (температурный разброс связан с неравномерной подачей топлива) и поддерживалась в этом диапазоне до конца эксперимента благодаря теплу, выделившемуся при экзотермических реакциях горения. Полученные зольные остатки после сжигания топлива в экспериментальной установке показаны на рис. 6.

Рис. 5.

Схема экспериментального стенда по сжиганию биомассы. 1 – камера сгорания; 2 – электронагреватель с системой регулировки; 3 – шнековая система подачи топлива; 4 – компрессор; 5 – ротаметр; 6 – термопары; 7 – регистратор температуры РМТ 5104; 8 – автотрансформатор

Рис. 6.

Фотоснимки зольных остатков после сжигания в экспериментальной установке (максимальная температура горения 840°С) исходной биомассы и топливной смеси отрубей и торфа, полученные с помощью оптической (а–в) и растровой электронной (г–е) микроскопии. а, г – отруби; б, д – торф; в, е – топливная смесь 95% отрубей и 5% торфа

Как и ожидалось, после сжигания на установке зола отрубей представляет собой агломерационные спеки, а зольный остаток торфа после сжигания имеет порошкообразный вид. Зола топливной смеси с содержанием торфа 5% не имеет шлаковых скоплений. При визуальном осмотре поверхностей нагрева камеры сгорания отмечено отсутствие зашлакованности.

Таким образом, можно констатировать, что путем смешивания разных видов биомассы (калийсодержащей и высокозольной, в минеральной части которой содержится более 50% кальцита) для получения топливных композиций решается актуальная задача повышения конкурентоспособности энергетического использования тех видов биомассы, которые склонны к спеканию.

ВЫВОДЫ

1. Показана возможность эффективного применения высокозольного торфа (на примере торфа Суховского месторождения) в исходном виде, а также в составе топливных композиций на основе бурого угля Канско-Ачинского бассейна (Балахтинское месторождение), углеродистого остатка после газификации нефтешлама и калийсодержащих биоотходов агропромышленного комплекса.

2. Присутствие в минеральной части торфа значительного количества карбоната кальция способствует снижению выбросов SOx при совместном сжигании с углем и углеродистым остатком из нефтешлама. Добавление торфа к калийсодержащей биомассе в количестве 5% (по массе) дает возможность предотвратить шлакование поверхностей нагрева при сохранении высоких значений теплотехнических характеристик смесевого топлива.

3. Полученные результаты свидетельствуют об экономической и экологической эффективности использования суховского торфа в составе топливных композиций, что позволяет рассматривать его в качестве потенциального ресурса на территории Томской области.

Список литературы

Baloch M.A., Mahmood N., Zhang J.W. Effect of natural resources, renewable energy and economic development on CO2 emissions in BRICS countries // Sci. Total Environ. 2019. V. 678. P. 632–638. https://doi.org/10.1016/j.scitotenv.2019.05.028

Безруких П.П., Безруких П.П. (мл.), Карабанов С.М. О балансах производства электроэнергии в мире и России // Вестник МЭИ. 2020. № 4. С. 21–28.

Strategies for mitigation of climate change: A review / S. Fawzy, A.I. Osman, J. Doran, D.W. Rooney // Environ. Chem. Lett. 2020. V. 18. P. 2069–2094. https://doi.org/10.1007/s10311-020-01059-w

Марков В.И., Волкова Н.И. Торф – возобновляемый ресурс у нас под ногами // Экология и промышленность России. 2014. № 1. С. 58−61.

Кинетический анализ термического разложения низинного и верхового торфа / С.И. Исламова, С.С. Тимофеева, А.Р. Хаматгалимов, Д.В. Ермолаев // Химия твердого топлива. 2020. № 3. С. 32–41. https://doi.org/10.31857/S0023117720030044

Exposure to biological and chemical agents at biomass power plants / S. Laitinen, J. Laitinen, L. Fagernäs, K. Korpijärvi, L. Korpinen, K. Ojanen, M. Aatamila, M. Jumpponen, H. Koponen, J. Jokiniemi // Biomass Bioenergy. 2016. V. 93. P. 78–86.

Fouling tendency of ash resulting from burning mixtures of biofuels. Part 1: Deposition rates / M. Theis, B.J. Skrifvars, M. Hupa, H. Tran // Fuel. 2006. V. 85. P. 1125–1130.

Боярко Г.Ю., Бернатонис П.В., Бернатонис В.К. Торфяная промышленность России и мира. Анализ состояния и перспективы развития // Минеральные ресурсы России. Экономика и управление. 2014. № 6. С. 56–61.

Инишева Л.И., Земцов А.А., Инишев Н.Г. Васюганское болото: изученность, структура, направления использования // География и природные ресурсы. 2002. № 2. С. 84–89.

Энергетическое топливо СССР. Ископаемые угли, горючие сланцы, торф, мазут и горючий природный газ: справ. / В.С. Вдовченко, М.И. Мартынова, Н.В. Новицкий, Г.Д. Юшина. М.: Энергоатомиздат, 1991.

Торфяные ресурсы Томской области и их использование / Л.И. Инишева, В.С. Архипов, С.Г. Маслов, Л.С. Михантьева. Новосибирск: Изд-во СО РАН, 1995.

Залесов С.В. Роль болот в депонировании углерода // Междунар. науч.-исслед. журн. 2021. Т. 109. № 7. С. 6–9. https://doi.org/10.23670/IRJ.2021.109.7.033

Thermal enrichment of different types of biomass by low-temperature pyrolysis / R. Tabakaev, I. Kanipa, A. Astafev, Yu. Dubinin, N. Yazykov, A. Zavorin, V. Yakovlev // Fuel. 2019. V. 245. P. 29–38. https://doi.org/10.1016/j.fuel.2019.02.049

Тепловой расчет котлов: нормативный метод / АООТ НПО ЦКТИ, ОАО ВТИ. СПб., 1998.

Углеродистый остаток от термической переработки нефтешлама как основа для биотопливной композиции / Р.Б. Табакаев, К.Б. Ларионов, К.Т. Ибраева, И.И. Шаненков, А.С. Заворин // Изв. Томск. политехн. ун-та. Инжиниринг георесурсов. 2021. Т. 332. № 10. С. 202–211.

Experimental study of the processes of reducing the formation of sulfur oxides during the co-combustion of particles of metalignitious coal and wood processing waste / S.A. Yankovsky, G.V. Kuznetsov, A.A. Tolokolnikov, I.V. Cherednik, A.A. Ivanov // Fuel. 2021. V. 291. Art. No. 120233. https://doi.org/10.1016/j.fuel.2021.120233

Любов В.К., Ивуть А.Е. Совместное сжигание каменного угля с биотопливом // Вестник Череповец. гос. ун-та. 2016. Т. 74. № 5. С. 16−20.

Khorshidi Z., Ho M.T., Wiley D.E. The impact of biomass quality and quantity on the performance and economics of co-firing plants with and without CO2 capture // Int. J. Greenhouse Gas Control. 2014. V. 21. P. 191–202. https://doi.org/10.1016/j.ijggc.2013.12.011

Basu P., Butler J., Leon M.A. Biomass co-firing options on the emission reduction and electricity generation costs in coal-fired power plants // Renewable Energy. 2011. V. 36. P. 282–288.

Coal-to-biomass retrofit in Alberta – value of forest residue bioenergy in the electricity system / V. Keller, B. Lyseng, J. English, T. Niet, K. Palmer-Wilson, I. Moazzen, B. Robertson, P. Wild, A. Rowe // Renewable Energy. 2018. V. 125. P. 373–383. https://doi.org/10.1016/j.renene.2018.02.128

The study of highly mineralized peat sedimentation products in terms of their use as an energy source / R. Tabakaev, K. Ibraeva, N. Yazykov, I. Shanenkov, Yu. Dubinin, A. Zavorin // Fuel. 2020. V. 271. Art. № 117593. https://doi.org/10.1016/j.fuel.2020.117593

Нормативы удельных выбросов загрязняющих веществ в атмосферу от котельных установок: учеб.-метод. пособие / О.Н. Брагина, А.Н. Чугаева, А.А. Иванова, Т.Н. Мячина, Н.В. Кумпан, О.А. Киселева. М.: ВТИ, 2013.

Методика определения выбросов загрязняющих веществ в атмосферу при сжигании топлива в котлах производительностью менее 30 тонн пара в час или менее 20 Гкал в час. СПб.: Интеграл, 1999.

Росляков П.В. Методы защиты окружающей среды. М.: Изд-во МЭИ, 2007.

Distribution of trace elements in selected pulverized coals as a function of particle size and density / C.L. Senior, J. Zeng, T. Che, M.R. Ames, A.F. Sarofim, I. Olmez, R. Finkelman // Fuel Process. Technol. 2000. V. 63. Is. 2–3. P. 215–241.

РД 153-34.02.303-98. Инструкция по инвентаризации выбросов в атмосферу загрязняющих веществ ТЭС и котельных. М.: СПО ОРГРЭС, 1998.

Петровский Э.А., Соловьёв Е.А., Коленчуков О.А. Cовременные технологии переработки нефтешламов // Вестник БГТУ им. В.Г. Шухова. 2018. № 4. С. 124–132. https://doi.org/10.12737/article_5ac24a32b29f22.54931659

Assessment of the energy recovery potential of oil sludge through gasification aiming electricity generation / Y.C. Santiago, A.M. González, O.J. Venturini, D.M.Y. Maya // Energy. 2021. V. 215. Art. No. 119210.

Catalytic combustion of sulfur-containing liquid fuels in the fluidized bed: experiment and modeling / Y.V. Dubinin, N.A. Yazykov, S.I. Reshetnikov, V.A. Yakovlev // J. Industr. Eng. Chem. 2021. V. 93. P. 163−169. https://doi.org/10.1016/j.jiec.2020.09.010

Фурсов И.Д. Конструирование и тепловой расчет паровых котлов: учеб. пособие. Барнаул: Изд-во АлтГТУ, 2016.

Investigation of ash sintering during combustion of agricultural residues and the effect of additives / B.‑M. Steenari, A. Lundberg, H. Pettersson, M. Wilewska-Bien, D. Andersson // Energy Fuels. 2009. V. 23. P. 5655–5662. https://doi.org/10.1021/ef900471u

Kozlov A.N., Svishchev D.A. Transformation of the mineral matter of fuel wood in thermochemical conversion processes // Solid Fuel Chem. 2016. V. 50. P. 226–231. https://doi.org/10.3103/S0361521916040066

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика