Теплоэнергетика, 2023, № 2, стр. 24-31

Экспериментальные исследования дополнительного газового перегрева пара в камере сгорания метанокислородного топлива

О. О. Мильман a, b, В. С. Крылов a, b, *, А. В. Птахин a, b, Д. В. Брдынкевич a, С. Н. Ленев c, А. Н. Вивчар c, К. С. Никишов c, Р. Н. Такташев d

a ЗАО НПВП “Турбокон”,

248010 г. Калуга, ул. Комсомольская Роща, д. 43, Россия

b Калужский государственный университет им. К.Э. Циолковского

248023 г. Калуга, ул. Степана Разина, д. 26, Россия

c ПАО “Мосэнерго”

119526 Москва, просп. Вернадского, д. 101, корп. 3, Россия

d Всероссийский теплотехнический институт

115280 Москва, Автозаводская ул., д. 14, Россия

* E-mail: krylov92@yandex.ru

Поступила в редакцию 27.07.2022

После доработки 23.08.2022

Принята к публикации 30.08.2022

Аннотация

Описаны схемы высокотемпературных турбин с водородно-кислородным и метанокислородным топливом, конструкция экспериментального образца такой турбины мощностью 100 кВт и результаты ее испытаний. Разработана, изготовлена и испытана на лабораторном стенде камера сгорания метанокислородного топлива в среде водяного пара, спроектирован и изготовлен блок дополнительного газового перегрева рабочего тела, проведены его испытания на базе турбины Т-25-90-4ПР-1 ТЭЦ‑16 филиала ПАО “Мосэнерго”. Экспериментальные исследования показали устойчивое горение метанокислородной смеси в среде водяного пара и подтвердили работоспособность технологии дополнительного газового перегрева рабочего тела в условиях реальной теплоэлектростанции. Получены термограммы состояния металла жаровой трубы и корпуса в процессе пуска и в расчетном режиме. Сопоставлены технические характеристики высокотемпературного газопаротурбинного блока и классического варианта К-300-23.5-3. Отмечено отсутствие нормативной базы для осуществления нетрадиционного проекта в условиях реальной тепловой электростанции. Получен необходимый технический задел и предложен порядок разработки опытного образца высокотемпературной газопаровой турбины мощностью 25 МВт при температуре 1000°С и головного образца энергоблока мощностью 300–500 МВт на давление 30 МПа при температуре 1250/1450°С.

Одна из важнейших задач в области тепловой энергетики – повышение коэффициента полезного действия паровых турбин, увеличение мощности и выработки электроэнергии объектами генерации. Инновационным способом решения этой задачи является организация прямого перегрева пара, осуществляемого благодаря непосредственному сжиганию водорода и кислорода в рабочем теле. Принципиальная схема такой установки, разработанной в Объединенном институте высоких температур РАН (ОИВТ РАН), описана в [1]. В дальнейшем специалистами НПВП “Турбокон” было предложено сжигать в рабочем теле метан и кислород без снижения эффективности процесса [2].

ВЫСОКОТЕМПЕРАТУРНЫЕ ГАЗОПАРОТУРБИННЫЕ УСТАНОВКИ

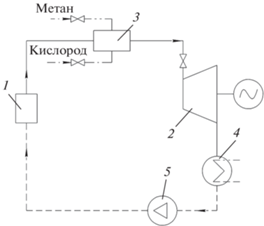

На рис. 1 показана схема дополнительного нагрева пара, выработанного в котле. Пар поступает в камеру сгорания, в которой сжигаются метан и кислород. При этом происходит дополнительный перегрев пара до температуры 1200–1400°С. В таком режиме турбина работает на смеси продуктов сгорания и водяного пара при высоких давлении и температуре. Коэффициент полезного действия энергоустановки составляет 54–55%.

Рис. 1.

Схема дополнительного перегрева пара после котла. 1 – паровой котел; 2 – турбина; 3 – камера сгорания; 4 – конденсатор; 5 –конденсатно-питательный насос

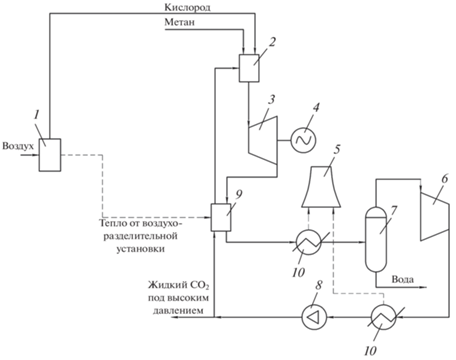

Непосредственный перегрев рабочего тела в замкнутых высокотемпературных установках осуществляется в схеме, основанной на цикле Аллама (рис. 2) [3]. Рабочим телом в установках, разработанных в ОИВТ РАН и НПВП “Турбокон”, а также использующих цикл Аллама, является смесь водяного пара и углекислого газа, которые образовались при сгорании метана и кислорода. Кроме того, отвод тепла от рабочего тела на выхлопе происходит за счет конденсации водяного пара из парогазовой смеси.

Рис. 2.

Принципиальная тепловая схема с циклом Аллама. 1 – воздухоразделительная установка; 2 – камера сгорания; 3 – турбина; 4 – электрогенератор; 5 – градирня; 6 – компрессор СО2; 7 – сепаратор воды; 8 – насос; 9, 10 – теплообменник

В 2011–2015 гг. в НПВП “Турбокон” были проведены научно-исследовательские и опытно-конструкторские работы по реализации дополнительного газового перегрева пара при максимальной температуре 800°С на стенде с опытным образцом высокотемпературной паровой турбины ВПТУ-100 мощностью 100 кВт [2, 4, 5].

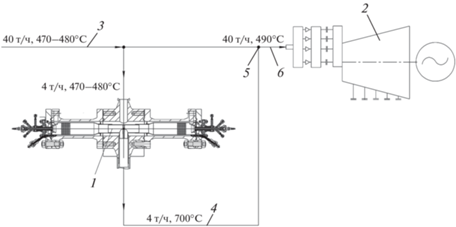

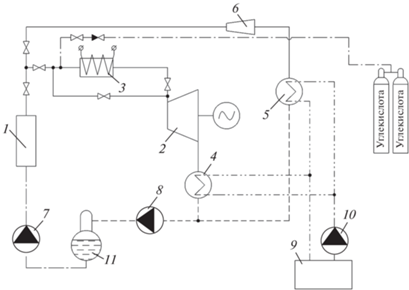

Схема опытного образца такой установки показана на рис. 3. Прямоточный паровой котел производства Специального конструкторского бюро котлостроения (СКБК, Санкт-Петербург) паропроизводительностью 350 кг/ч вырабатывает пар давлением 3.4 МПа и температурой 560°С. В электронагревателе, имитирующем камеру сгорания, пар перегревается до 760–800°С и затем поступает в высокотемпературную высокооборотную (20 000 мин–1, предельная частота 24 000 мин–1) паровую турбину мощностью 100 кВт.

Рис. 3.

Схема стенда с турбиной ВПТУ-1000. 1 – паровой котел П-035-3.4-560Г; 2 – турбина ВПТУ-100; 3 – электропароперегреватель ЭПП-60; 4 – конденсатор ВПТУ-100; 5 – вспомогательный конденсатор; 6 – редукционно-охладительная установка; 7, 8 – питательный и конденсатный насосы; 9 – система аппаратов воздушного охлаждения; 10 – циркуляционный насос системы охлаждения; 11 – атмосферный деаэратор

Проточная часть турбины состоит из двухвенечного диска Кертиса и трех ступеней давления. Поворот потока пара на 180° происходит за диском Кертиса. При этом под действием противотока подшипники турбины разгружаются и существенно снижается перепад давлений на переднем концевом уплотнении ротора турбины. Рабочие лопатки турбины выполнены заодно с дисками. Сопловой аппарат включает в себя сопла Лаваля (ступень 1) и цельнофрезерованные вторую – пятую ступени. Проточная часть диска Кертиса имеет жаропрочное и жаростойкое покрытие.

Установка с электропароперегревателем прошла испытания при температуре пара до 762°С и мощности около 45 кВт. С участием НИУ МЭИ были разработаны проекты опытного образца установки мощностью 25 МВт при температуре смеси 1200°С и мощностью 300 МВт (с промежуточным перегревом) при температуре 1250/1450°С.

В высокотемпературных турбинных установках ОИВТ РАН, НПВП “Турбокон” и работающих по циклу Аллама в водяном паре, поступающем в конденсатор газопаровой турбины, присутствует углекислый газ большой концентрации. Водяной пар и углекислый газ – парниковые газы, которые могли бы образовываться в результате пароводяной конверсии природного газа. Но в рассматриваемых установках они выходят из конденсатора и могут быть утилизированы или химически связаны. Работа конденсаторов при большой концентрации неконденсирующихся газов описана в [5, 6]. Испытания лабораторного образца камеры сгорания метанокислородной смеси были проведены в Институте теплофизики им. С.С. Кутателадзе СО РАН [7].

Можно также отметить, что теплофизические свойства водяного пара при высоких давлении и температуре, а также углекислого газа – величины одного порядка. В этом плане результаты испытаний камеры сгорания метана и кислорода в среде водяного пара представляют интерес и для циклов Аллама, и для установок ОИВТ РАН.

КОНСТРУКЦИЯ КАМЕРЫ СГОРАНИЯ БЛОКА ДОПОЛНИТЕЛЬНОГО ГАЗОВОГО ПЕРЕГРЕВА ПАРА

Перегрев пара в камере сгорания метанокислородного топлива – уникальная, не имеющая аналогов в мировой энергетике технология, она была разработана в НПВП “Турбокон” при участии специалистов Всероссийского теплотехнического института и опробована на площадке ТЭЦ-16 филиала ПАО “Мосэнерго”.

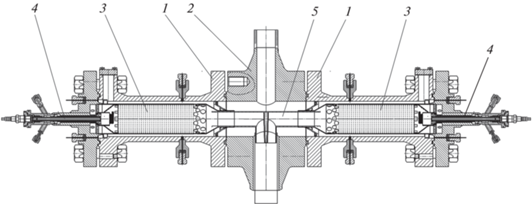

Камера сгорания (рис. 4) предназначена для дополнительного газового перегрева пара (ДГПП) от 480°С до температуры примерно 700°С при сжигании в его среде метана и кислорода. Она состоит из двух блоков горения 1, установленных в распределительном корпусе 2. Блок горения включает в себя жаровую трубу 3 с горелкой 4. Внутрь распределительного корпуса вмонтирован жаровой смеситель 5, с помощью которого потоки перегретого пара из каждого блока горения объединяются в общий поток. Корпус камеры сгорания, фланцы и арматура изготовлены из стали марки 12Х18Н10Т, жаровая труба и смеситель – из жаропрочной стали марки ХН38ВТ.

НАЛАДОЧНЫЕ ИСПЫТАНИЯ УСТАНОВКИ ДГПП

Первоначально установка ДГПП была испытана при пониженных давлениях до 0.2–0.3 МПа на стенде (рис. 5), имитирующем условия работы на действующей электростанции, в Межведомственной научно-исследовательской лаборатории им. В.А. Федорова НПВП “Турбокон”. Цель испытаний состояла в наладке установки и проверке ее работоспособности при скоростях пара, метана и кислорода, соответствующих расчетному режиму перегрева пара на ТЭЦ-16 филиала ПАО “Мосэнерго”.

В ходе наладочных испытаний при ограниченном расходе пара от котла П-035-3.4-560Г был достигнут максимально возможный режим работы блоков горения при следующих параметрах:

| Расход пара, кг/ч………………………………........320 |

| Давление в камере сгорания, МПа……………..0.6 |

| Температура пара, °С: |

| на входе в камеру сгорания……………........420 |

| на выходе из камеры сгорания………........650 |

| Расход, м3/ч: |

| кислорода………………………………..............11.8 |

| метана………………………………….................5.7 |

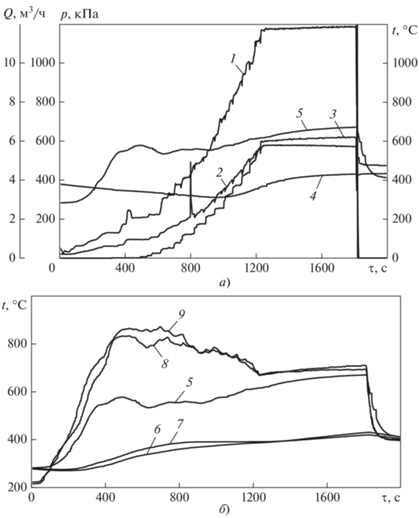

Диаграмма пусков камеры сгорания и выхода на максимальный режим показана на рис. 6.

Рис. 6.

Зависимость параметров процесса ДГПП (расхода Q, давления р и температуры t) при пуске и выходе на максимальный режим от времени τ при наладочных испытаниях. а: 1, 2 – расход кислорода и метана; 3 – давление в камере сгорания, 4, 5 – температура пара на входе в камеру сгорания и выходе из нее; б: 6, 7 – средняя температура стенок корпуса блоков № 1, 2; 8, 9 – средняя температура стенок жаровой трубы блоков № 1, 2

В результате наладочных испытаний подтверждена синхронная работа двух блоков горения во всем диапазоне расходов метана, кислорода и пара, соответствующих расчетному режиму перегрева пара на ТЭЦ-16, достигнут перегрев исходного пара на 230°С, также уточнен регламент проведения экспериментальных работ на установке ДГПП для паровой турбины Т-25-90-4ПР-1. Коэффициент полноты сгорания топлива составил не менее 98%.

После успешно проведенных лабораторных испытаний установка ДГПП была смонтирована на ТЭЦ-16 филиала ПАО “Мосэнерго” (рис. 7) и подключена к существующему паропроводу (рис. 8). Следует отметить, что реализация проекта была осложнена отсутствием нормативной базы и сложностью ее разработки с учетом необходимости обеспечить безопасность действующей тепловой электростанции22.

ИСПЫТАНИЕ СИСТЕМЫ ДГПП НА ТЭЦ-16 ПАО “МОСЭНЕРГО”

Для подтверждения работоспособности технологии ДГПП в условиях действующей ТЭС были проведены экспериментальные исследования на площадке ТЭЦ-16 филиала ПАО “Мосэнерго” при подаче пара на перегрев из котельного цеха. В качестве источника кислорода и метана использовали топливные рампы. Метановая рампа состояла из 18 баллонов вместимостью по 50 дм3, кислородная рампа – из 38 баллонов вместимостью по 40 дм3.

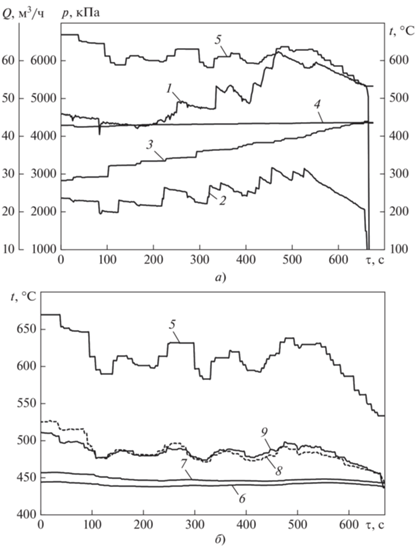

В процессе испытаний были зафиксированы устойчивый розжиг камеры сгорания и ее удовлетворительная работа при давлениях до 4 МПа. При расходе газового топлива до 32 м3/ч средняя температура перегретого пара составила 637°С, перегрев пара – 183°С (рис. 9). Было отмечено, что температуры жаровых труб и корпуса камеры сгорания относительно низкие, а это свидетельствует о значительном резерве повышения температуры перегрева пара без замены материалов на более жаростойкие и жаропрочные. Коэффициент полноты сгорания топлива превысил 90%. Производительность системы газоудаления (два стационарных эжектора) была достаточной для отвода СО2.

Рис. 9.

Зависимость параметров процесса ДГПП при испытаниях на ТЭЦ-16 филиала ПАО “Мосэнерго”. Обозначения см. рис. 6

Таким образом, впервые в мире была реализована уникальная технология сжигания метановодородного топлива в среде водяного пара высокого давления, которая открывает перспективы создания высокоэффективных газопаровых турбин.

РЕКОМЕНДАЦИИ ПО СОЗДАНИЮ ВЫСОКОТЕМПЕРАТУРНОЙ ПАРОТУРБИННОЙ ЭНЕРГОУСТАНОВКИ ЕДИНИЧНОЙ МОЩНОСТЬЮ 300 МВт

При участии сотрудников кафедры паровых и газовых турбин НИУ МЭИ разработан проект газопаротурбинной установки мощностью 300 МВт на давление пара 30 МПа и температуру 1250/1450°С. Коэффициент полезного действия установки по отпуску электроэнергии превышает 54%, расход пара вдвое меньше, чем в базовой турбине К‑300-23.5. Создание высокотемпературной паротурбинной энергоустановки единичной мощностью 300 МВт и более является сложной научно-технической задачей, поэтому для минимизации рисков необходим основательный научно-технический задел, который должен включать в себя следующие этапы:

создание опытного образца высокотемпературной паротурбинной установки мощностью 100 кВт с котлом, камерой сгорания и высокоэффективным конденсатором. На этом образце могут быть отработаны алгоритмы управления и регулирования будущей крупной установки, получены новые данные, связанные с особенностями процессов в теплообменных аппаратах;

производство энергоблока с газовым перегревом пара (до 1200°С) мощностью 25 МВт. Такой энергоблок может быть создан с минимальными затратами, но его эксплуатация должна выявить основные особенности работы, полезные для последующих этапов;

строительство энергоблока мощностью 300–500 МВт, который должен включать в себя установки по производству кислорода, подготовке и дожатию компонентов топлива, турбину с охлаждаемыми лопатками, системы конденсации и газоудаления. На этом этапе должна быть создана кооперация предприятий, участвующих в разработке и изготовлении энергоблока.

ВЫВОДЫ

1. На базе ТЭЦ-16 ПАО “Мосэнерго” выполнена проверка технологии дополнительного газового перегрева пара, достигнута температура пара 640°С при температурах корпуса камеры сгорания примерно 450°С, жаровой трубы 480–500°С.

2. Получен научно-технический задел для разработки и создания пилотного образца высокотемпературной паровой турбины со сжиганием метана и кислорода в среде водяного пара. Это, в сочетании с другими достоинствами, способно составить серьезную конкуренцию парогазовым установкам, в частности, благодаря возможности утилизации СО2. В конденсате после конденсатора содержится концентрированный СО2, что обеспечивает возможность его утилизации.

Список литературы

Шпильрайн Э.Э., Малышенко С.И., Кулешов Г.Г. Введение в водородную энергетику. М.: Энергоатомиздат, 1984.

Клименко А.В., Мильман О.О., Шифрин Б.А. Высокотемпературная газопаротурбинная установка на базе комбинированного топлива // Теплоэнергетика. 2015. № 11. С. 43–52. https://doi.org/10.1134/S0040363615110028

Exelon Bilding Zero-emission Allam cycle plant in Texas // Nettero insider. Oct. 2014.

Milman O.O. Thermophysical problems in creation of high-temperature steam – gas turbine plants // J. Eng. Thermophys. 2016. V. 25. No. 3. P. 1–7.

Высокоэффективный конденсатор пара из парогазовой смеси / О.О. Мильман, В.С. Крылов, А.В. Птахин, А.В. Кондратьев, Г.Г. Яньков // Теплоэнергетика. 2017. № 12. С. 12–26. https://doi.org/10.1134/S0040363617120074

Конденсация пара из движущейся парогазовой смеси / О.О. Мильман, В.С. Крылов, А.В. Птахин, А.В. Кондратьев, Г.Г. Яньков // Теплоэнергетика. 2018. № 12. С. 71–77. https://doi.org/10.1134/S0040363618120068

Investigation of the process of methane-oxygen combustion in steam under the atmospheric pressure / N.A. Pribaturin, A.R. Bogomolov, S.S. Azikhanov, S.A. Shevyrev // Proc. of the Conf. “Thermophysical basis of energy technologies”. Tomsk, 13–15 Oct. 2015. P. 01062.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика