Теоретические основы химической технологии, 2023, T. 57, № 3, стр. 309-316

Прочностные характеристики полимерных композитов с разными типами дисперсных структур, наполненные крупными и макро-частицами

К. И. Харламова a, *, И. Д. Симонов-Емельянов a, Ю. М. Максимова a, Г. И. Ездаков a

a МИРЭА – Российский технологический университет

(Институт тонких химических технологий им. М.В. Ломоносова)

119435 Москва, Россия

* E-mail: kharlamki@gmail.com

Поступила в редакцию 15.03.2023

После доработки 30.03.2023

Принята к публикации 30.03.2023

- EDN: ROWHXT

- DOI: 10.31857/S0040357123030077

Аннотация

В статье представлены данные по влиянию типа дисперсной структуры и размеров частиц (крупные и макро-частицы) на прочностные характеристики дисперсно-наполненных полимерных композиционных материалов (ДНПКМ) на основе полимерных матриц разной природы (термопласты и реактопласты). Расчет типов дисперсной структуры в работе проведен в соответствии с обобщенной моделью структуры ДНПКМ в терминах обобщенного (Θ) и приведенных параметров (θ/В, θ/Sf), что позволило оценить влияние параметров и типа дисперсной структуры на прочностные свойства ДНПКМ с наполнителями разного размера. Показано, что при проектировании составов ДНПКМ с макро- и крупными дисперсными частицами как для термопластов, так и для реактопластов в области разбавленных систем (РС, Θ > 0.90 об. д.) прочность cохраняется практически на уровне полимерной матрицы. При создании низко-наполненных систем (ННС, 0.90 > Θ > 0.75 об. д.) прочность снижается на 10–15% относительно полимерной матрицы при содержании наполнителя φf до 0.14 об. д.

ВВЕДЕНИЕ

При получении полимерных композиционных материалов (ПКМ), как правило, одной из основных целей является улучшение комплекса физико-механических характеристик. Одним из возможных путей изменения прочностных характеристик композиционных материалов на основе различных матриц (металл, керамика, полимер), может быть, введение дисперсных наполнителей [1, 2].

На прочностные характеристики дисперсно-наполненных полимерных композиционных материалов (ДНПКМ) разной природы существенное влияние оказывает размер частиц и удельная поверхность дисперсного наполнителя (дисперсное упрочнение).

Несомненно, представляет научный и практический интерес провести комплексные исследования по изучению влияния размера частиц (удельной поверхности) в широком диапазоне на прочностные и деформационные характеристики ДНПКМ.

Нами в работе [3] была предложена технологическая классификация дисперсных наполнителей по размерам на основании полученных данных по их маслоемкости, которые используются при создании ДНПКМ с заданными свойствами.

Ранее в работе [4] было показано, что дисперсное упрочнение металлов и керамик наблюдается при использовании частиц размером менее ~1.0 мкм (удельная поверхность ~2.0 м2/г).

Проведенные сотрудниками под руководством академика А.А. Берлина исследования [5–8] позволили установить критический размер частиц (от ~0.5 до 3.0 мкм), при котором происходит усиление полимерной матрицы (полиолефины). Однако объяснить механизм усиления удалось только частично, так как в работах не были одновременно учтены параметры дисперсной фазы наполнителя – форма, размер, упаковка, распределение частиц по размерам, состояние поверхности и содержание наполнителя.

Обобщенная модель структуры ДНПКМ в обобщенных (Θ, В, M) и приведенных (Θ/В, Θ/Sf) параметрах [3] позволяет проектировать составы с разными типами дисперсных структур: разбавленные (РС), низко-наполненные (ННС), средне-наполненные – СНС-1 (до предела текучести) и СНС-2 (с пределом текучести), высоконаполненные системы (ВНС).

Это предоставляет возможность для объективной оценки влияния размера частиц (удельная поверхность, Sgeom), параметров и типа дисперсной структуры на прочностные характеристики ДНПКМ.

В работе [3] с позиций обобщенной модели дисперсной структуры и классификации ДНПКМ по структурному принципу было показано влияние размера частиц наполнителя (диоксид кремния) на прочностные характеристики для разных типов дисперсной структуры. Установлено, что для формирования дисперсной структуры ДНПКМ на основе фурфуролацетонового мономера ФАМ с максимальной прочностью размер частиц дисперсной фазы должен составлять не менее dav ≈ ≈ 2.25 мкм (Sgeom ≈ 1 м2/г), при этом прочность возрастает в ~1.6 раз по сравнению с полимерной матрицей и формируется дисперсная структура типа СНС-1 с Θ ≈ 0.50–0.55 об. д. и упаковкой дискретных частиц в тетраэдрическую решетку (ТР) с Z = 3–4.

Таким образом, эффект усиления прослеживается для всех матриц, используемых для получения композиционных материалов (металл, керамика, полимер) при введении частиц определенного размера и удельной поверхности.

В промышленности пластмасс при создании различных полимерных материалов широко используются крупные и макрочастицы и т.д. Так, например, наибольшее распространение крупные дисперсные наполнители получили при создании полимербетонов, где используются фракции с размером частиц до ~20 мм и более [9]. Введение полых стеклянных сфер диаметром 40–70 мкм (макрочастицы), позволяет получать легкие с высоким модулем упругости ДНПКМ [10].

В настоящее время данные по структурообразованию и влиянию параметров и типа дисперсной структуры на прочностные характеристики ДНПКМ с крупными и макро- частицами практически отсутствуют.

Цель работы заключается в исследовании влияния крупных и макро- частиц на формирование структуры и установление зависимости прочности от обобщенных и приведенных параметров, а также типа дисперсной структуры ДНПКМ на основе полимерных матриц разной природы (термопласты и реактопласты).

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Для оценки влияния размера крупных и макро- частиц и типа дисперсных структур на прочностные характеристики ДНПКМ на основе полимерных матриц с разной химической природой и вязкоупругими характеристиками были использованы следующие полимеры:

– кристаллизующийся полиэтилен высокого давления (ПЭНП) марки 10803‑020 (ООО “Rosneft”, Россия), линейной структуры, с низким модулем упругости (Е ≈ 900 МПа) и с деформацией εр ≈ 550%;

– аморфный полистирол общего назначения марки 525 (ПАО “Нижнекамскнефтехим”, Россия) с модулем упругости 3000 МПа и с деформацией ε ≈ 5%;

– аморфный полимер трехмерной структуры на основе эпоксидного олигомера марки ЭД-20 (“Завод им. Я.М. Свердлова”, Россия) с отвердителем (ТЭТА), с высоким модулем упругости (Е ≈ 2.40 ГПа) и с деформацией ε ≈ 1–2%.

С целью получения ДНПКМ с заданными типами дисперсных структур нами были выбраны фракции наполнителей с разным размером частиц (dср) и узким распределением:

– крупные частицы – стеклянные шарики фракции 200–300 мкм (dav = 250 мкм, Sgeom = = 0.01 м2/г), марки МСП-250 (ООО “ИНОТЭК АКВА”, Россия);

– крупные частицы – стеклянные шарики фракции 40–70 мкм (макрочастицы, dav = 55 мкм, Sgeom = = 0.04 м2/г), марки МСП-55 (ООО “ИНОТЭК АКВА”, Россия);

– макро-частицы – стеклянные сферы 0–50 мкм (dav = 20 мкм, Sgeom = 0.12 м2/г), СФ-20 (ООО “Батолит”, Россия).

Для проектирования и расчета составов ДНПКМ с разным типом дисперсной структуры [3] определяли плотность упаковки и максимальное содержание дисперсных наполнителей (параметр φm, об. д.) по различным методикам: по насыпной плотности, кривой уплотнения, пористости, масло- и олигомероемкости [11, 12].

В табл. 1 приведены значения параметра φm для дисперсных наполнителей, полученные разными методами.

Таблица 1.

Значение параметра ${{\varphi }_{{\text{m}}}}$ для крупных и макро-дисперсных наполнителей, полученные разными методами

| Наполнитель, марка | dav, мкм |

Sgeom, м2/г |

Значение параметра $\varphi _{{\text{m}}}^{{}}~$(об. д.) | |||||

|---|---|---|---|---|---|---|---|---|

| по насып. плот-и |

по кривой уплотнения | по пористости | по маслоемкости | по олигомероемкости | $\varphi _{{\text{m}}}^{{{\text{av}}}}$ | |||

| МСП-250 | 250 | 0.01 | 0.59 | 0.61 | 0.60 | 0.55* | 0.62 | 0.60 |

| МСП-55 | 55 | 0.04 | 0.52 | 0.55 | 0.55 | 0.62* | 0.64 | 0.55 |

| СФ-20 | 20 | 0.12 | 0.46 | 0.48 | 0.48 | 0.48 | 0.47 | 0.48 |

Для проектирования составов ДНПКМ с заданными типами структур (РС, ННС, СНС-1, СНС-2 и ВНС) с наполнителями разных марок (МСП-250, МСП-50 и СФ-20) содержание дисперсной фазы (φf) рассчитывали по формуле [11]:

(1)

$\begin{array}{*{20}{c}} {{{\varphi }_{{\text{f}}}} = \left( {1 - \Theta } \right){{\varphi }_{{\text{m}}}},} \end{array}$Для описания дисперсной структуры использовали обобщенные (Θ, В, M) и приведенные (Θ/В, Θ/Sf) параметры [8].

ДНПКМ на основе ПЭНП и ПС с заданными обобщенными, приведенными параметрами, типом структуры и содержанием дисперсного наполнителя (φf) получали на двухшнековом экструдере LabTech LZ-80/VS (Labtech Engeneering Co. Ltd., Тайланд).

Образцы из ДНПКМ разных типов структур и составов в виде стандартных лопаток (ГОСТ 11262-80, тип 5) отливали на литьевой машине Babyplast 6/10 P (CRONOPLAST S.L., Испания).

При получении ДНПКМ на основе ЭД-20 + ТЭТА смешение компонентов проводили с использованием ультразвукового диспергатора UP400St (Hielscher, Германия). Образцы лопатки (ГОСТ 12015-66, тип 5) и бруски (ГОСТ 12015-66, тип 5) получали методом заливки дисперсных систем в силиконовые формы. Образцы отверждали при комнатной температуре в течение 24 ч и затем в течение 6 ч при 80°С в термошкафу. Механическую обработку образцов проводили в соответствии с ГОСТ 11262-2017.

Плотность образцов ДНПКМ с разным типом дисперсной структуры (РС, ННС, СНС-1, СНС-2 и ВНС) определяли по ГОСТ 15139-69.

Для оценки качества смешения экспериментально определяли плотность полученных образцов и рассчитывали фактическое содержание дисперсного наполнителя в ДНПКМ.

Для ДНПКМ на основе термопластов различие фактического и теоретического значения φf составляло менее ~1 об. %.

Испытание на растяжение образцов ДНПКМ с разными типами дисперсных структур проводили согласно ГОСТ 11262-80 при T = 21°C для ПЭНП со скоростью 50 мм/мин и для ПС и ЭД-20 + ТЭТА – 5 мм/мин, на универсальной испытательной машине Точприбор И11М.

ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ ДНПКМ С МАКРО- И КРУПНЫМИ ЧАСТИЦАМИ

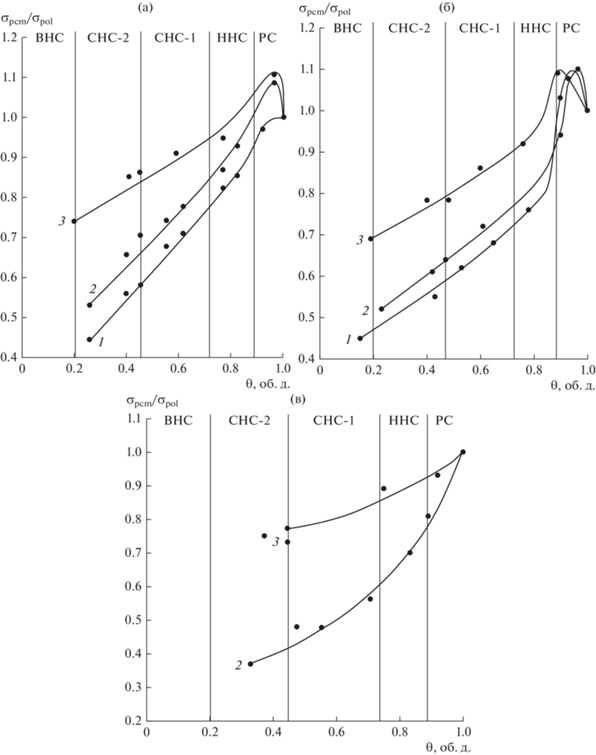

На рис. 1 приведены зависимости отношения прочности ДНПКМ (σpcm) к полимерной матрицы (σpol) – σpcm/σpol (коэффициент упрочнения, К) для дисперсно-наполненных систем на основе ПЭНП, ПС, ЭД-20 + ТЭТА и стеклянных сфер различных марок МСП-250, МСП-55 и СФ-20 от обобщенного параметра дисперсной структуры Θ.

Рис. 1.

Зависимость σpcm/σpol от обобщенного параметра Θ для ДНПКМ на основе ПЭНП (а), ПС (б) и ЭД-20 + ТЭТА (в) с крупными и макро-частицами разных размеров: 1 – МСП-250 (dav = 250 мкм), 2 – МСП-55 (dav = 55 мкм), 3 – СФ-20 (dav = 20 мкм).

Для ДНПКМ с различными полимерными матрицами (ПЭНП, ПС и ЭД-20 + ТЭТА) проявляется общая тенденция снижения прочности при введении крупных и макро- частиц – с dav = = 20–250 мкм (Sgeom = 0.12–0.01 м2/г).

Однако для более “мягких” термопластичных матриц (ПЭНП и ПС) в области разбавленных систем (РС) наблюдается незначительное повышение прочности (на ~10–15%) при введении крупных и макро- частиц, которое отсутствует для жестких полимеров с трехмерной жесткой структурой (ЭД-20 + ТЭТА).

На линейном участке снижения прочности для всех дисперсных систем были получены аналитические зависимости $\frac{{{{\sigma }_{{{\text{pcm}}}}}}}{{{{\sigma }_{{{\text{pol}}}}}}}$ от обобщенного параметра Θ в следующем виде:

(2)

$\begin{array}{*{20}{c}} {\frac{{{{\sigma }_{{{\text{pcm}}}}}}}{{{{\sigma }_{{{\text{pol}}}}}}} = k\Theta + b,} \end{array}$Таблица 2.

Значение коэффициентов k и b для уравнения (2): зависимость $\frac{{{{\sigma }_{{{\text{pcm}}}}}}}{{{{\sigma }_{{{\text{pol}}}}}}}$ = f(Θ)

| Полимерная матрица | Наполнитель | k | b |

|---|---|---|---|

| ПЭНП | МСП-250 | 0.7 | 0.26 |

| МСП-55 | 0.38 | ||

| СФ-20 | 0.3 | 0.70 | |

| ПС | МСП-250 | 0.5 | 0.36 |

| МСП-55 | 0.39 | ||

| СФ-20 | 0.4 | 0.60 | |

| ЭД-20 + ТЭТА | МСП-55 | 0.9 | 0.04 |

| СФ-20 | 0.5 | 0.55 |

Впервые приведены данные о влиянии обобщенных параметров и типа дисперсной структуры на прочностные характеристики ДНПКМ с крупными и макро-частицами.

Установлено, что в области разбавленных систем РС (0.99 ≥ Θ ≥ 0.90 об. д.) при введении крупных (250 мкм) и макро- частиц (20–50 мкм) прочностные характеристики ДНПКМ практически сохраняются на уровне полимерной матрицы.

Для ННС (0.90 ≥ Θ ≥ 0.75, об. д.) характерно незначительное снижение прочности (на ~10–20%) ДНПКМ в зависимости от размера частиц, причем с увеличением диаметра (до ~250 мкм) прочность уменьшается в большей степени.

В области СНС-1 (0.75 ≥ Θ ≥ 0.45, об. д.) и СНС-2 (0.45 ≥ Θ ≥ 0.20, об. д.) и формировании первой тетраэдрической решетки (ТР) с Z = 3 и 4 происходит дальнейшее снижение прочности ДНПКМ относительно полимерной матрицы (на ~25–55%) при введении крупных и макро-частиц.

Для ДНПКМ с крупными частицами (250 и 55 мкм) при формировании типа структуры ВНС (0.20 ≥ Θ ≥ 0.0, об. д.) с кубической упаковкой частиц значение прочности снижается в ~2 раза, а для макро- частиц (20 мкм) на ~25–30% относительно полимерной матрицы.

При проектировании составов ДНПКМ с крупными и макро-частицами необходимо учитывать, что прочность практически сохраняется на уровне полимерной матрицы для типа структуры РС и снижается на 10–15% для ННС, при этом содержание дисперсного наполнителя с известным значением параметра φm составляет до ~0.14 об. %.

На снижение прочности ДНПКМ существенное влияние оказывает фракционный состав дисперсного наполнителя (кривая распределения частиц по размерам). Так для макро- частиц СФ-20 характерно более широкое распределение частиц по размерам (5–50 мкм) и прослеживается тенденция, при общем снижении прочности, к ее некоторой стабилизации – для ВНС прочность снижается всего на ~25%, а для МСП-55 – на ~50% и МСП-250 – на ~60%.

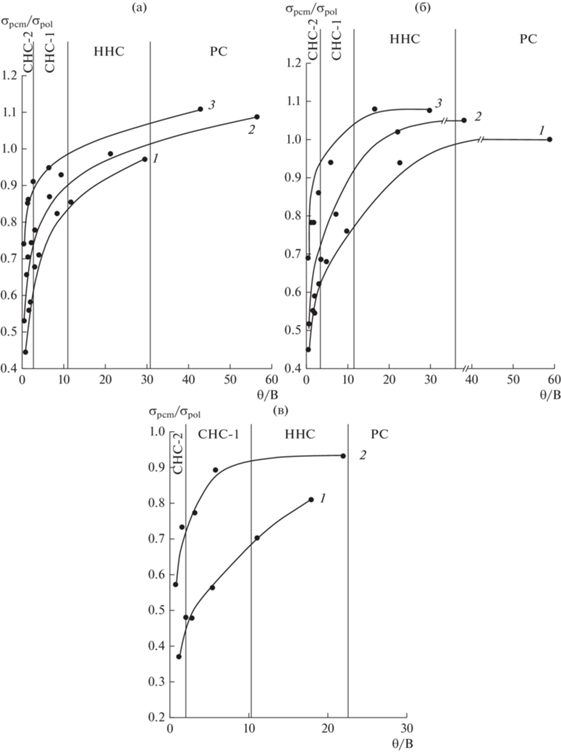

Несомненно, теоретический и практический интерес представляет показать зависимости σpcm/σpol для ДНПКМ на основе ПЭНП, ПС и ЭД-20 + ТЭТА с крупными и макро-частицами от приведенного параметра структуры Ѳ/B (рис. 2), учитывающего соотношение различных функциональных составляющих полимерной матрицы, которое меняется от содержания дисперсной фазы.

Рис. 2.

Зависимость σpcm/σpol для ДНПКМ от приведенного параметра Θ/B для ДНПКМ на основе ПЭНП (а), ПС (б), ЭД-20 + ТЭТА (в) с крупными и макро-частицами разных размеров: 1 – МСП-250 (dav = 250 мкм), 2 – МСП-55 (dav = = 55 мкм), 3 – СФ-20 (dav = 20 мкм).

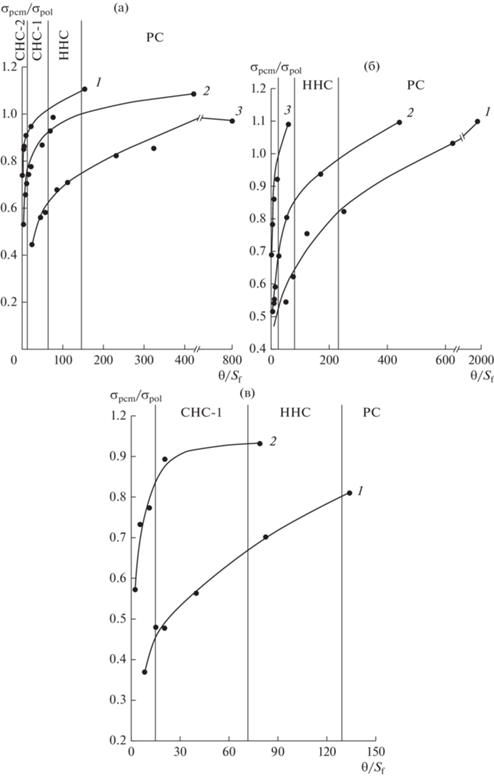

Важным также является исследование влияния отношения обобщенного параметра Θ к поверхности наполнителя в ДНПКМ, которое одновременно учитывает удельную поверхность и содержание наполнителя (Sf = Sgeomρfφf).

На рис. 3 приведены зависимости σpcm/σpol для ДНПКМ на основе ПЭНП, ПС и ЭД-20 + ТЭТА с крупными и макро-частицами от приведенного параметра Ѳ/Sf, который учитывает поверхность дисперсного наполнителя непосредственно в композиционном материале.

Рис. 3.

Зависимость коэффициента упрочнения σpcm/σpol от приведенного параметра Θ/Sf для ДНПКМ на основе ПЭНП (а), ПС (б), ЭД-20 + ТЭТА (в) микрошариков стеклянных полнотелых с разным размером частиц: 1 – МСП-250, 2 – МСП-55, 3 – СФ-20.

Получены зависимости нового вида, на которых наглядно просматриваются разные области изменения прочности ДНПКМ при введении крупных и макро-частиц.

Так в области РС при Θ/B ≥ 16; Θ/Sf ≥ 60 прочность ДНПКМ с крупными и макро-частицами сохраняется на уровне полимерной матрицы. Для ННС 16 ≥ Θ/B ≥ 3; 60 ≥ Θ/Sf ≥ 6 происходит незначительное снижение прочностных характеристик ДНПКМ на ~10–15%. Область СНС-1 (3 ≥ Θ/B ≥ 1.5; 6 ≥ Θ/Sf ≥ 5.5) можно считать переходной. Резкое снижение прочности ДНПКМ происходит в области СНС-2 и ВНС (0.5 ≥ Θ/B; 1.6 ≥ Θ/Sf).

Впервые установлено влияние типа структур и значения (критерии) приведенных параметров Θ/B и Θ/Sf на прочностные характеристики ДНПКМ с крупными и макро-частицами.

Таким образом, крупные и макро-частицы дисперсных наполнителей являются концентраторами напряжений и снижают прочностные характеристики практически всех полимерных матриц.

В этом случае пластические деформации полимерной матрицы не компенсируют источник концентрации напряжений (крупная частица) и прочность ДНПКМ снижается.

Однако в области РС (0.99 ≥ Θ ≥ 0.90; Θ/B ≥ 16; Θ/Sf ≥ 60) и ННС (0.90 ≥ Θ ≥ 0.75; 16 ≥ Θ/B ≥ 3; 60 ≥ Θ/Sf ≥ 6) прочностные свойства ДНПКМ с крупными и макро-частицами сохраняются (до φf ≤ 0.14 об. д.) практически на уровне полимерной матрицы, причем чем она “мягче”, тем в большей степени компенсируется концентрация напряжений в результате пластической деформации и ориентации полимера.

ЗАКЛЮЧЕНИЕ

В результате проведенных исследований впервые получены зависимости σpcm/σpol ДНПКМ на основе термопластов (ПЭНП, ПС) и реактопластов (ЭД-20) с крупными (250 и 55 мкм) и макро- (20 мкм) частицами дисперсных наполнителей с разными типами структур от обобщенного (Θ) и приведенных параметров (Θ/B, Θ/Sf).

Установлено, что для ДНПКМ как на основе термопластов (ПЭНП, ПС) так и на основе реактопластов (ЭД-20) с крупными (250 и 55 мкм) и макро- (20 мкм) дисперсными наполнителями в области разбавленных систем РС (0.99 ≥ Θ ≥ 0.90 об. д.; Θ/B ≥ 16; Θ/Sf ≥ 60) наблюдается сохранение прочности на уровне полимерной матрицы. При переходе к низко-наполненным системам ННС (0.90 ≥ Θ ≥ 0.75, об. д.; 16 ≥ Θ/B ≥ 3; 60 ≥ Θ/Sf ≥ 6) происходит незначительное снижение прочностных характеристик на ~10–15% при содержании наполнителя φf до 0.14 об. %.

ОБОЗНАЧЕНИЯ

| B | коэффициент линейного уравнения |

| d | диаметр, мкм |

| k | коэффициент линейного уравнения |

| S | удельная площадь поверхности, м2/г |

| Z | координационное число (число касания сфер) |

| ε | относительное удлинение, % |

| ρ | плотность, кг/м3 |

| σ | прочность, МПа |

| φ | доля дисперсной фазы, об.д. |

| Е | модуль упругости, МПа |

| K | коэффициент упрочнения |

ИНДЕКСЫ

Список литературы

Каблов Е.Н. Композиты: сегодня и завтра // Металлы Евразии. 2015. № 1. С. 36–39.

Baranov A. B., Andreeva T.I., Simonov-Emelʼyanov I.D., Peksimov O.E. The structure, composition and preparation of injection-molded composite materials based on glass-filled polysulfone // Fine Chem. Technol. Eng. 2019. V.14. № 4. P. 39–44 [Баранов А.Б., Андреева Т.И., Симонов-Емельянов И.Д., Пексимов О.Е. Структура, составы и получение литьевых композиционных материалов на основе стеклонаполненного полисульфона // Тонк. хим. техн. 2019. Т. 14. № 4. С. 39–44.]

Симонов-Емельянов И.Д., Харламова К.И. Технологическая классификация дисперсных наполнителей по размерам и проектирование полимерных композитов с разными типами структур // Пласт. массы. 2022. № 9–10. С. 3–7.

Сайфуллин Р.С. Неорганические композиционные материалы. М.: Химия, 1983.

Берлин A.A., Вольфсон С.А., Ошмян В.Г., Ениколопов Н.С. Принципы создания композиционных полимерных материалов. М.: Химия, 1973.

Серенко О.А., Гончарук Г.П., Баженов С.Л. Пластично-пластичный переход в дисперсно-наполненных композитах на основе термопластичных полимеров // Высокомол. соед. Серия A. 2006. Т. 48. № 6. С. 959–969.

Серенко О.А., Гончарук Г.П., Оболонкова Е.С., Баженов С.Л. Хрупкоиластичный переход в композитах полимер-частицы резины // Высокомол. соед. Серия А, 2006. Т. 48. № 3. С. 481–494.

Баженов С.Л., Гончарук Г.П., Кнунянц М.И., Авинкин В.С., Серенко О.А. Влияние концентрации частиц резины на механизм разрушения наполненного полиэтилена высокой плотности // Высокомол. соед. Серия А. 2002. Т. 44. № 4. С. 637–647.

Немахов И.В., Гончарова М.А. Полимербетоны и их классификация // Строительство и архитектура. Тенд. разв. совр. науки. 2018. С. 70–72.

Горенберг А.Я., Трофимов А.Н., Иванова-Мумжиева В.Г., Плешков Л.В., Байков А.В. // Пласт. масс. 2021. № 3–4. С. 336.

Симонов-Емельянов И.Д., Харламова К.И., Дергунова Е.Р. Маслоемкость дисперсных порошков и определение максимального содержания наполнителей в полимерных композиционных материалах // Клеи. Герм. Техн. 2022. № 3. С. 18–24.

Харламова К.И., Дергунова Е.Р., Симонов-Емельянов И.Д. Олигомероемкость дисперсных наполнителей и расчет их максимального содержания в полимерных композиционных материалах // Пласт. массы. 2022. № 3–4. С. 21–24.

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии