Теоретические основы химической технологии, 2023, T. 57, № 3, стр. 335-339

Технология спекания фосфорита с KOH

В. М. Скачков *

Институт химии твердого тела УрО РАН

Екатеринбург, Россия

* E-mail: skachkov@ihim.uran.ru

Поступила в редакцию 10.03.2023

После доработки 23.03.2023

Принята к публикации 30.03.2023

- EDN: RPOKOM

- DOI: 10.31857/S0040357123030181

Аннотация

В данной работе показан новый технологический подход к переработке фосфорсодержащего сырья на примере сирийского фосфорита. Произведены термодинамические расчеты возможных процессов взаимодействия апатитов с KOH и кварцем, экспериментально проверены предположения о взаимодействии, и методом рентгенофазового анализа определены получаемые в результате вещества. Полученные результаты позволяют рекомендовать метод спекания с последующим выщелачиванием водой в качестве перспективной технологии для производства удобрений из фосфорсодержащего сырья, минуя стадию производства экстракционной фосфорной кислоты.

ВВЕДЕНИЕ

По данным геологической службы США в 2022 г. на мировом рынке фосфорсодержащих удобрений наблюдались перебои с поставками, высокие цены на удобрения в первой половине года и снижение потребления в некоторых регионах. Наиболее значительный сбой в поставках произошел из-за введения Китаем ограничений на экспорт фосфорной кислоты и удобрений, что сократило китайский экспорт примерно на 5 млн т. Другие страны увеличили экспорт, но не смогли компенсировать потери для мирового рынка. По оценкам, мировое потребление P2O5, содержащегося в удобрениях, снизилось примерно до 48 млн т в 2022 г. Мировая добыча фосфатной руды составила 220 млн т, в том числе в России 13 млн т, что на 1 млн т меньше чем в 2021 г. Разведанные мировые запасы фосфоритной руды составляют более 300 млн т. В сельском хозяйстве заменителей фосфора не существует [1], ведь фосфор является одним из главных элементов в питании растений [2]. В мировой практике распространены два основных способа переработки фосфорсодержащего сырья: экстракционный метод [3, 4], и термический [5]. Оба метода имеют свои достоинства и недостатки, главными из которых являются отходы производства [6], а экологическим аспектам в настоящее время уделяется особое внимание [7]. Образование большого количества фосфогипса при сернокислотной экстракции, и твердые отходы с возможным выбросом фосфора в атмосферу у термических методов ставят перед учеными рад вопросов по утилизации, хранению и переработке отходов производства, но можно подойти к вопросу с другой стороны. Имеются экспериментально проверенные предпосылки к разработке технологии переработки фосфорсодержащего сырья с применением щелочей, например в работе [8] используется щелочная экстракция из FePO4 ионов ${\text{PO}}_{4}^{{3 - }}$. В таких и подобных исследованиях большое значение приобретают работы с применением математических методов прогнозирования, анализа и оценки эффективности создания технологических систем первичной и вторичной переработки минерального сырья, как горно-обогатительного, так и образующегося в результате деятельности предприятий [9–11].

Целью данной работы стала экспериментальная проверка технологии спекания для переработки фосфорсодержащего сырья с применением щелочи.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

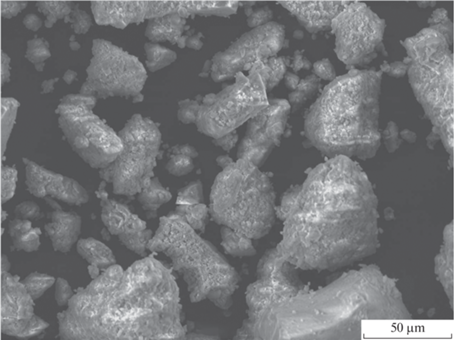

Термодинамические расчеты проведены с помощью программы HSC Chemistry 6.12 (Outotec Research Oy (Previously Outokumpu Research Oy)). Морфологию поверхности образцов изучали на сканирующем электронном микроскопе (СЭМ) JSM–6390 LA, JEOL (коэффициент увеличения от 5 до 300 000, разрешающая способность 3.0 нм при 30 кВ) с встроенным анализатором ЕХ-23010BU, для подтверждения составов образцов энергодисперсионным рентгеновским анализом (ЭДРА). Рентгенофазовый анализ (РФА) выполнен на дифрактометре ДРОН-2,0 (излучение CuKα, интервал углов 10 ≤ 2Θ ≤ 70, шаг съемки 0.03°, время 2 с), идентификацию фаз осуществляли с помощью картотеки [12]. Химический количественный анализ проводился на масс-спектрометре с индуктивно связанной плазмой (Spectromass 2000) и с помощью рентгенофлуоресцентного анализатора Delta Series DS-2000, Innov-X Systems, Inc. (США) в качестве экспресс-анализатора с программным обеспечением InnovX’s PC Software (v 2.5). Измельчали материалы в вибрационной мельнице (MLW 4000 KM 1) с агатовой ступкой и шариком. Спекание проводили в муфельной печи Nabertherm L 9/11. Использовались KOH (ч., ГОСТ 24363-80), молотый кварц (лом изделий из кварца), иногда заменяя кварц кислотой кремневой SiO2⋅nH2O (ч. д. а., ГОСТ 4214-78). Объектом исследования был образец сирийских фосфатов, предоставленный для исследования компанией ООО “СТГ ЛОГИСТИК”, крупностью не более 5 мм и внешне не отличающийся от обычного песка (рис. 1).

Химический состав фосфорита по макрокомпонентам, мас. %: CaO 65.2–66.4; P2O5 24.2–28.0; SiO2 2.4–5.4; F 1.5–1.9. Подробно минералогия и вещественный состав фосфоритов месторождений Сирии был изучен в работе [13].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Начало работы опиралось на предложение того, что нет необходимости выделять фосфорные кислоты из фосфоритов, чтобы после с помощью полученных кислот производить удобрения, как в классической технологической последовательности, например как в работе [14]. Было рассмотрено несколько вариантов переработки фосфорита с получением фосфатов, но остановились на фосфатах калия, как наиболее востребованных соединений. Для предположения, что кальций из апатитов можно связать в более прочное силикатное соединение и выделить фосфаты в раствор по реакции:

(1)

$\begin{gathered} 54{\text{KOH}} + 6{\text{C}}{{{\text{a}}}_{5}}{{\left( {{\text{P}}{{{\text{O}}}_{4}}} \right)}_{3}}{\text{OH}} + 20{\text{Si}}{{{\text{O}}}_{2}} = \\ = 18{{{\text{K}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 10{\text{C}}{{{\text{a}}}_{{\text{3}}}}{\text{S}}{{{\text{i}}}_{{\text{2}}}}{{{\text{O}}}_{7}} + 30{{{\text{H}}}_{{\text{2}}}}{\text{O}} \\ \end{gathered} $Таблица 1.

Результаты термодинамического расчета по реакции (1)

| T, °C | ΔH, кДж | ΔS, Дж/°С | ΔG, кДж |

|---|---|---|---|

| 0 | –3126.8 | –245.2 | –3059.8 |

| 100 | –2909.9 | 531.0 | –3108.1 |

| 200 | –2892.8 | 572.1 | –3163.5 |

| 300 | –3163.4 | 46.6 | –3190.1 |

| 400 | –3049.8 | 228.3 | –3203.5 |

| 500 | –3386.6 | –275.4 | –3173.7 |

По расчетам оптимальная температура, при которой имеется минимум энергии Гиббса (ΔG400 = = –3203.5 кДж), это 400°С. На эту температуру и сделали ориентир при расчетах других возможных реакций:

(2)

$9{\text{KOH}} + {\text{C}}{{{\text{a}}}_{5}}{{\left( {{\text{P}}{{{\text{O}}}_{4}}} \right)}_{3}}{\text{OH}} = 3{{{\text{K}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 5{\text{Ca}}{{\left( {{\text{OH}}} \right)}_{2}},$При наличии фторапатита в фосфорите могут протекать следующие реакции:

(3)

$\begin{gathered} 18{\text{KOH}} + 2{\text{C}}{{{\text{a}}}_{5}}{{\left( {{\text{P}}{{{\text{O}}}_{4}}} \right)}_{3}}{\text{F}} = \\ = 6{{{\text{K}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + {\text{Ca}}{{{\text{F}}}_{2}} + 9{\text{Ca}}{{\left( {{\text{OH}}} \right)}_{2}} \\ \end{gathered} $(4)

$\begin{gathered} 30{\text{KOH}} + 3{\text{C}}{{{\text{a}}}_{5}}{{\left( {{\text{P}}{{{\text{O}}}_{4}}} \right)}_{3}}{\text{F}} + 10{\text{Si}}{{{\text{O}}}_{2}} = \\ = 9{{{\text{K}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 5{\text{C}}{{{\text{a}}}_{3}}{\text{S}}{{{\text{i}}}_{{\text{2}}}}{{{\text{O}}}_{7}} + 3{\text{KF}} + 15{{{\text{H}}}_{{\text{2}}}}{\text{O,}} \\ \end{gathered} $Если предположить образование другого, не как по уравнению (1) силиката кальция, а, например, образование волластонита, то уравнение будет выглядеть так:

(5)

$\begin{gathered} 9{\text{KOH}} + {\text{C}}{{{\text{a}}}_{5}}{{\left( {{\text{P}}{{{\text{O}}}_{4}}} \right)}_{3}}{\text{OH}} + 5{\text{Si}}{{{\text{O}}}_{2}} = \\ = 3{{{\text{K}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 5{\text{CaSi}}{{{\text{O}}}_{3}} + 5{{{\text{H}}}_{{\text{2}}}}{\text{O}} \\ \end{gathered} $У реакций (3), (4) и (5) стандартная энергия Гиббса выше, чем по уравнению (1), но тоже имеют отрицательное значение, что показывает вероятность и такого течения процесса.

При замене KOH на другие щелочи (NaOH и LiOH) могут протекать следующие реакции:

(6)

$\begin{gathered} 54{\text{NaOH}} + 6{\text{C}}{{{\text{a}}}_{{\text{5}}}}{{{\text{(P}}{{{\text{O}}}_{4}})}_{{\text{3}}}}{\text{OH}} + 20{\text{Si}}{{{\text{O}}}_{2}} = \\ = 18{\text{N}}{{{\text{a}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 10{\text{C}}{{{\text{a}}}_{{\text{3}}}}{\text{S}}{{{\text{i}}}_{{\text{2}}}}{{{\text{O}}}_{7}} + 30{{{\text{H}}}_{{\text{2}}}}{\text{O}} \\ \end{gathered} $ΔH40 = –2139.5 кДж; ΔS400 = –971.9 Дж/°С; ΔG400 = = –1485.3 кДж;

(7)

$\begin{gathered} 54{\text{LiOH}} + 6{\text{C}}{{{\text{a}}}_{{\text{5}}}}{{{\text{(P}}{{{\text{O}}}_{{\text{4}}}}{\text{)}}}_{{\text{3}}}}{\text{OH}} + 20{\text{Si}}{{{\text{O}}}_{{\text{2}}}} = \\ = 18{\text{L}}{{{\text{i}}}_{{\text{3}}}}{\text{P}}{{{\text{O}}}_{4}} + 10{\text{C}}{{{\text{a}}}_{{\text{3}}}}{\text{S}}{{{\text{i}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{7}}}} + 30{{{\text{H}}}_{{\text{2}}}}{\text{O}} \\ \end{gathered} $ΔH400 = –1085.5 кДж; ΔS400 = 1070.2 Дж/°С; ΔG400 = –1805.8 кДж.

Таким образом, с точки зрения термодинамики теоретически имеется возможность перевода соединений фосфора в растворимую форму в виде фосфата щелочного металла (кроме Li3PO4), приоритет, разумеется, имеют соединения калия, со всех точек зрения.

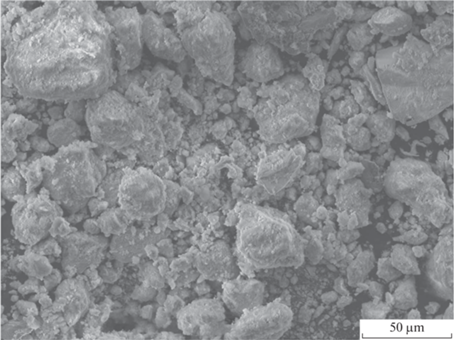

Технология спекания проверялась проведением ряда нескольких экспериментов (по 3 на каждую температуру): примерно с двойным избытком от стехиометрии по уравнению (1) подготавливалась пульпа в стальном тигле в следующих соотношениях: на 10 г фосфорита, кварца 4.0–6.0 г, КОН 10.0–20.0 г. и заливалось 2–5 мл воды, размешивалось до полной гомогенизации, после чего тигель помещался в печь, и шло спекание при температурах 300, 400 и 500°С в течение 1–4 ч. После охлаждения спек выщелачивался в горячей воде в течение ~30 мин при периодическом перемешивании, спек легко разрушается в горячей воде и после удаления раствора фильтрацией оставался светло-серый осадок (рис. 2). Результаты экспериментов были удовлетворительными и показали хорошую воспроизводимость. Извлечения фосфора в раствор составляли: ~60–65% при температуре спекания 300°С; 75–80% при температуре спекания 400°С; и 70–75% при температуре спекания 500°С. Количество просушенных при 120°С остатков выщелачивания составляло от 8.8 до 10.1 г и содержало фосфора, в пересчете на P2O5: 6.5–10.6%. По РФА этот твердый остаток в своей основе содержит смесь силикатов кальция, мас. %: 10–15 CaSiO3 (волластонит 2М); 20–25 Ca3Si3O9 (псевдоволластонит); 60–65 Ca2SiO4 (силикат кальция). Такая смесь силикатов кальция пригодна для использования в качестве наполнителя в цементе, разрыхлителя земли и удобрений, песка в дорожном строительстве и др.

Полученные растворы доводили до объема 0.10 дм3, содержание в них Р2O5 составляло 16–20 г/дм3. После выпаривания этих растворов получался сухой остаток, в среднем содержащий согласно РФА, мас. %: 55 K2Si4O9, 45 K3P3O9. Конечно, такие растворы нельзя считать готовыми продуктами, но их можно подвергнуть очистке, перекристаллизации, корректировке или другой операции для придания коммерческой привлекательности.

Замена KOH на K2CO3 при спекании значительно снижает извлечение фосфора в раствор, минимум на 20%. Применение одного КОН для спекания без кварца, возможное течение реакций по уравнениям (2) и (3), в тех же условиях показало совсем низкое извлечение фосфора в раствор (~1–2%).

Спекание фосфорита с NaOH и кварцем, по уравнению (6), также дает хорошие результаты по извлечению фосфора, однако спек фосфорита с натриевой щелочью перед выщелачиванием водой необходимо дробить и измельчать, самостоятельно, как это происходит со спеком с калиевой щелочью, он не рассыпается и медленно реагирует только по поверхности.

ЗАКЛЮЧЕНИЕ

В завершении можно отметить, что при температуре спекания 500°С не менее 1 ч с последующем выщелачивании в кипящей воде не менее 30 мин при постоянном перемешивании извлечение фосфора в раствор в среднем составляет ~73% при составе шихты, г: фосфорит – 10; кварц – 6; КОН – 20 (воды – 2 мл, что мало для полного растворения щелочи, но достаточно для гомогенизации). Оптимальная температура спекания 400°С, при времени спекания 4 ч было получено высокое (80%) извлечение фосфора в раствор. Дальнейшую оптимизацию в лабораторных условиях не проводили. Спеки с калиевой щелочью легко рассыпаются под действием горячей воды, особого измельчения не требуют, а высушенный остаток имеет размерность менее 50 мкм и может быть использован в народном хозяйстве. Получаемые растворы подходят для применения в сельском хозяйстве или пищевой промышленности только после необходимой под конкретные цели обработки. Проведенные расчеты и первые экспериментальные их подтверждения заложили новое возможное направления переработки фосфорсодержащего сырья с перспективой на полную безотходность производства. В отличии от известной технологии сернокислотной экстракции для разложения фосфорита применяется щелочь, при этом фосфор не восстанавливается, как в термических методах, а образует растворимое соединение с щелочным металлом, и для этого не нужны особо высокие температуры.

Работа выполнена в соответствии с государственным заданием и планами НИР ИХТТ УрО РАН (№ АААА-А19-119031890028-0).

ОБОЗНАЧЕНИЯ

Список литературы

U.S. Geological Survey, 2023, Mineral commodity summaries 2023: U.S. Geological Survey, 210 p. https://doi.org/10.3133/mcs2023.

Соловьев А.В., Сидирова Ю.В. Фосфор как один из основных элементов в питании растительных объектов // Вестник Российского государственного аграрного заочного университета. 2022. № 40(45). С. 17–26.

Хуррамов Н.И., Нурмуродов Т.И., Эркаев А.У. Исследование процесса получения экстракционной фосфорной кислоты из мытых высушенных фосфоритов // Universum: технические науки. 2021. № 2–3(83). С. 71–76. https://doi.org/10.32743/UniTech.2021.83.2-3.71-76

Мухортова Д.Д., Зубова Н.Г. Перспективные способы производства фосфорной кислоты // В сборнике: Современные технологии и автоматизация в технике, управлении и образовании. Сборник трудов IV Международной научно-практической конференции. Балаково, 2022. С. 87–89.

Ершов В.А., Пименов С.Д. Электротермия фосфора. СПб.: Химия, 1996, 248 с.

Новикова Д.А., Андреева А.Н., Колесникова Т.А., Куликова М.А. Экологоориентированный способ утилизации фосфогипса // В сборнике: Развитие науки и образования в условиях мировой нестабильности: современные парадигмы, проблемы, пути решения. Материалы Международной научно-практической конференции. В 2-х частях. Ростов-на-Дону, 2021. С. 41–42.

Современные проблемы экологии // Докл. XXIX всероссийская научно-практическая конференция (Ответственный редактор: Панарин В.М.). Издательство “Инновационные технологии” (Тула). 2022. 257 с.

Тураев Д.Ю., Почиталкина И.А. Теоретические и практические основы селективного извлечения фосфат-ионов из фосфатных руд с высоким содержанием примесей железа рециркуляционным методом // Теорет. Осн. Химич. Техн. 2022. Т. 56. № 2. С. 252–264. https://doi.org/10.31857/S0040357122020142

Пучков А.Ю., Лобанева Е.И., Култыгин О.П. Алгоритм прогнозирования параметров системы переработки отходов апатит-нефелиновых руд // Прикладная информатика. 2022. Т. 17. № 1(97). С. 55–68. https://doi.org/10.37791/2687-0649-2022-17-1-55-68

Пучков А.Ю., Соколов А.М., Федотов В.В. Нейросетевой метод анализа процессов термической обработки окомкованного фосфатного рудного сырья // Прикладная информатика. 2022. Т. 17. № 5. С. 62–76. https://doi.org/10.37791/2687-0649-2022-17-5-62-76

Пучков А.Ю., Дли М.И., Прокимнов Н.Н., Шутова Д.Ю. Многоуровневые алгоритмы оценки и принятия решений по оптимальному управлению комплексной системой переработки мелкодисперсного рудного сырья // Прикладная информатика. 2022. Т. 17. № 6. С. 102–121. https://doi.org/10.37791/2687-0649-2022-17-6-102-121

Powder Diffraction File JCPDS-ICDD PDF-2 (Set 1-47). (Release, 2016). – Режим доступа: www.url: https://www.icdd.com/pdf-2/. – 15.05.2022.

Макеев А.Б., Карташов П.М. Вещественный состав и минералогия фосфоритов месторождения Аль Шаркия (Сирия) // Труды Ферсмановской научной сессии ГИ КНЦ РАН. 2022. № 19. С. 206–211. https://doi.org/10.31241/FNS.2022.19.038

Мамуров Б.А., Шамшидинов И.Т. Изучение процесса получения кальций и магнийфосфатных удобрений путем нейтрализации экстракционной фосфорной кислоты доломитом // Universum: технические науки. 2022. № 7–3(100). С. 13–16. https://doi.org/10.32743/UniTech.2022.100.7.14014

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии