Теоретические основы химической технологии, 2023, T. 57, № 3, стр. 340-345

Особенности кинетики уплотнения композиционного материала на основе политетрафторэтилена в режиме постоянной скорости плунжера пресса

А. М. Столин a, *, Л. С. Стельмах a

a Федеральное государственное бюджетное учреждение науки Институт структурной макрокинетики

и проблем материаловедения им. А.Г. Мержанова Российской академии наук

142432 г. Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: amstolin@ism.ac.ru

Поступила в редакцию 28.03.2023

После доработки 30.03.2023

Принята к публикации 30.03.2023

- EDN: RPOZXX

- DOI: 10.31857/S0040357123030193

Аннотация

В настоящей работе проведен теоретический анализ процесса одностороннего прессования в условиях постоянной скорости на плунжере пресса и с учетом внешнего трения порошковых композиционных полимерных материалов на основе политетрафторэтилена (ПТФЭ) с малыми добавками (менее 5%), такими, как диоксид кремния SiO2, каолинит Al4[Si4O10](OH)8, углеродные нанотрубки, углеволокно. Проанализировано влияние на процесс уплотнения материалов скорости плунжера пресса, коэффициента внешнего трения, состава прессуемого материала в зависимости от добавок. На основе системы исходных уравнений с использованием лагранжевых переменных и усреднения по радиусу проведены численные расчеты зависимости напряжения на плунжере пресса от времени для различных значений коэффициента трения, геометрических размеров образца, скоростей на плунжере пресса. Установлены новые наглядные представления о кинетике уплотнения порошковых материалов на основе политетрафторэтилена в условиях постоянства скорости плунжера пресса.

ВВЕДЕНИЕ

Ключом к развитию теории процесса прессования является получение наглядных представлений о кинетике уплотнения материала, выявление качественных особенностей распространения волны уплотнения по объему материала, обусловленные многомерным нестационарным характером процесса прессования. Важным шагом в этом направлении стали идеи макрореологического подхода в изучении механики поведения пористых тел, сформулированные В.В. Скороходом [1, 2] в 70-е годы прошлого столетия

Этот подход основан на континуальном рассмотрении пористой среды и использовании формального сходства уравнений теории упругости твердого тела и вязкого течения жидкости. При этом, если твердое тело и жидкость изотропны, то тензору деформации твердого тела в теории упругости соответствует тензор скорости деформации в теории вязкого течения, модулю сдвига соответствует коэффициент сдвиговой вязкости, а модулю всестороннего сжатия – коэффициент объемной вязкости. Суть подхода состоит в решении различных краевых задач, целью которых является расчет напряженно-деформированного состояния прессовки в зависимости от условий ее нагружения.

На начальном этапе задачи об осевом одностороннем сжатии пористого порошкового материала рассматривались при допущении об однородности плотности [3, 4] и отсутствии бокового трения на стенке пресс-формы. Такое предположение привело в конечном итоге к тому, что в практике прессования зачастую исследуется лишь средняя интегральная плотность по объему материала. Учет неоднородности распределения плотности при прессовании порошковых материалов изучался в [5, 6]. В этих работах в результате численного решения проведено описание двух основных режимов уплотнения: регулярный однородный режим или волновой режим, при котором волна уплотнения перемещается по образцу. Найдены критериальные условия реализации этих режимов и получены соответствующие кинетические уравнения уплотнения [6].

Из всего разнообразия исследовательских работ в области теории прессования порошковых материалов следует выделить решение проблемы влияния внешнего трения [7–13]. В этих работах выведены условия, при которых одностороннее прессование практически пригодно для получения качественных прессовок.

Для современного этапа развития теории процессов прессования характерно стремление получить наглядные представления о кинетике уплотнения материала. В связи с этим эффективно используется компьютерная анимация с применением специализированных графических программных пакетов [14]. Такой подход применительно к этапам развития тепловой теории горения академик А.Г. Мержанов, основатель технологии самораспространяющегося синтеза (СВС), назвал компьютерной диагностикой [15].

Характерной особенностью процесса прессования, является возрастание сопротивления деформированию по мере уплотнения материала, связанное с увеличением объемной вязкости порошкового материала в зависимости от плотности. Однако эта особенность по-разному проявляется для режимов заданного давления Р = const на плунжере пресса или заданной его скорости V = const. В связи с этим возникает необходимость в развитии теории прессования порошковых материалов с целью выбора наиболее рациональных его режимов в зависимости от технологических параметров. Настоящая работа направлена на установление рациональных режимов одностороннего прессования порошковых композиционных материалов на основе политетрафторэтилена с различными функциональными добавками [16–18] в режиме постоянной скорости плунжера пресса.

Решение этой проблемы рассматривается в связи с перспективностью разработок экологически чистой и ресурсосберегающей технологических процессов твердофазной технологии получения заготовок и изделий из этих материалов. За этими технологиями большое будущее и их называют технологиями XXI в. Это достигается за счет развития пластической деформации и ориентации цепей макромолекул в заданном направлении в условиях высокого гидростатического давления. Данное преимущество, вместе с экологической чистотой производства и сниженным энергопотреблением, делает твердофазную технологию изготовления изделий из ПТФЭ перспективной. Отсутствие системных исследований в этой области не позволяют использовать широкие возможности твердофазной технологии.

Теоретический анализ кинетики уплотнения в процессе одноосного прессования композиционных полимерных материалов на основе ПТФЭ с малыми добавками (менее 5%) в режиме Р = const проводился авторами в статье [19]. Однако экспериментальные исследования [20] процесса одностороннего прессования порошков насыпной плотности этих композиций в специальной пресс-форме путем нагружения в режиме постоянной скорости V = const показали целесообразность использования именно этого режима уплотнения. Проведенный в настоящей работе сопоставительный анализ этих двух режимов прессования позволил выявить их принципиальные качественные различия.

В результате совместного проекта ФГАОУ ВО Северо-Восточный федеральный университет им. М.К. Аммосова и Института структурной макрокинетики и проблем материаловедения РАН предполагается на основе ранее проведенных исследований [10–12, 14, 16–19] изучить поведение композиционных полимерных материалов на основе ПТФЭ в условиях твердофазного одноосного прессования. Важнейшими параметрами этого процесса являются температуры заготовки, время выдержки под давлением, а также величина давления и скорость приложения давления. Общим результатом проекта должны стать новые решения по стадиям и режимам твердофазного формования полимеров и, соответственно, значительное улучшение основных эксплуатационных свойств изделий.

ПОСТАНОВКА ЗАДАЧИ И ОСНОВНЫЕ ДОПУЩЕНИЯ

Теоретический анализ распределения плотности, скорости и напряжений в теории прессования основывается на известной постановке задач [21], полученной из представлений о порошковой заготовке как о вязком сплошном материале, состоящем из хаотической смеси несжимаемой фазы и пустоты.

Математическая формулировка задачи в цилиндрической системе координат включает в себя уравнения неразрывности, движения и реологические соотношения, которые совместно с начальными и граничными условиями образуют замкнутую систему, позволяющую определить искомые зависимости распределений плотности, скорости и напряжений по объему материала и от времени. Подробно математическая постановка задачи описана в режиме заданного постоянного давления на плунжере пресса P = const [19]. Предложенное ниже рассмотрение задачи относится к другому режиму уплотнения заданной скорости на плунжере пресса V = const. Для этого случая задаются следующие граничные условия:

Первое соотношение определяет условие проскальзывания материала относительно боковой стенки цилиндра. Согласно принятому допущению, сила трения рассматривается как эффективная характеристика взаимодействия материала со стенкой и принимается постоянной величиной, доступной для экспериментального определения. На верхней границе принимается условие, соответствующее заданию постоянной скорости на плунжере пресса (второе соотношение). На нижней границе прессуемого образца (z = 0) примем условие прилипания (третье соотношение).

Формула, связывающая скорость и давление имеет следующий вид:

Задача считалась численно. В результате численного решения находятся неизвестные относительная плотность (ρ), скорость (V), давление (P(t)) и напряжения (${{\sigma }_{{zz}}},{{\sigma }_{{rr}}},{{\sigma }_{{\theta \theta }}}$), которые являются функциями не только координаты времени (t), но и массовой координаты (q).

В расчетах использовались следующие данные для состава ПТФЭ технологические параметры, в следующих пределах: скорость на плунжере пресса V = 1 × 10–4–10–3 м/с, плотность несжимаемой основы материала ρ1 = 2.25 × 103 кг/м3, вязкость несжимаемой основы μ1 = 109–1010 Па с, начальная высота заготовки Н0 = 25 × 10–3–70 × 10–3 м, диаметр заготовки D0 = 12 × 10–3–50 × 10–3 м.

РЕЗУЛЬТАТЫ ЧИСЛЕННЫХ ИССЛЕДОВАНИЙ

Основной задачей численных исследований в настоящей работе был сопоставительный анализ кинетики уплотнения порошкового материала для двух режимов прессования в зависимости от граничных условий на верхней границе прессуемого материала: режим заданной скорости перемещения поршня и режим заданного усилия на поршне. Очень важно понимать, что характерной особенностью процесса прессования является способность сопротивления к деформированию увеличиваться по мере изменения объемной вязкости в зависимости от плотности.

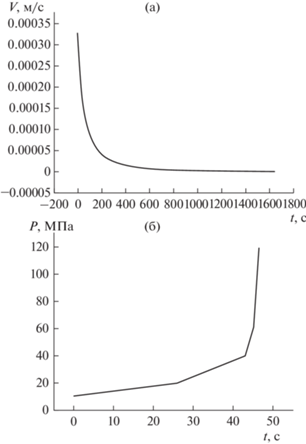

Ранее было показано [19], что в условиях постоянного давления происходит уменьшение скорости во времени (рис. 1a), которая асимптотически стремится к нулю (точнее к малой величине, близкой к нулю) и связанное с этим замедление процесса уплотнения.

Рис. 1.

Зависимость скорости (a) плунжера пресса (V) и давления (P) (б) от времени (t). Параметры: Н0 = 5 × × 10–2 м, d0 = 2.5 × 10–3 м, V = 1.33 × 10–4 м (8 мм/мин).

На практике из-за больших значений объемной вязкости пористого порошкового материала достижение беспористого однородного состояния происходит за время, многократно превышающего длительность проведения эксперимента. С общей точки зрения, время наблюдения за экспериментом должно соответствовать времени самого процесса образования беспористого компактного материала прессуемой заготовки. Соблюдение этого условия может оказаться трудоемким и поэтому для практических задач целесообразно ввести условную границу, определяющую окончание эксперимента. В режиме заданного давления это время прессования практически можно отнести к моменту, когда высота заготовки под действием внешнего сжимающего давления с точностью экспериментального определения остается постоянной [19]. Однако процесс уплотнения нижних слоев может продолжаться и при неподвижном плунжере. Эта стадию процесса прессования называют выдержкой порошкового материала под давлением. Время выдержки под давлением может оказаться очень долгим. Эта ситуация вносит неопределенность в определение времени окончания эксперимента.

При постоянной скорости происходит увеличение давления во времени (рис. 1б). На этом рисунке представлена зависимость давления на плунжере пресса от времени для скорости 8 мм/мин (эта скорость использовалась в эксперименте [20]). Видно, что после определенного периода времени около 40 с давление прогрессивно нарастает до 120 МПа, соответствующей прочности материала боковой стенки пресс-формы.

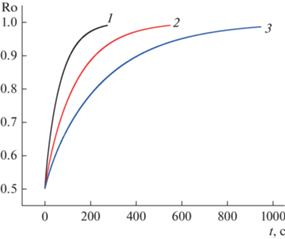

Однако, за это время плотность не достигает своего максимального значения (рис. 2). Поэтому необходима выдержка под давлением 120 МПа еще 200 с, когда плотность материала достигает максимума (рис. 2, кривая 1). Если выдерживать материал под меньшим давлением 60 МПа (рис. 2, кривая 2) или 40 МПа (рис. 2, кривая 3), то средняя плотность достигает максимума за более длительное время (600 и 1000 с соответственно). Таким образом, можно определить оптимальное время эксперимента для получения компактной заготовки.

Рис. 2.

Зависимость средней относительной плотности (ρ) от времени (t) для значений давления выдержки (P): 1 – 120, 2 – 60, 3 – 40 МПа.

Можно сделать вывод, что в режиме постоянного давления сопротивление деформированию по мере уплотнения материала оказывает отрицательное влияние на процесс прессования, а в режиме заданной скорости из-за прогрессивного нарастания давления во времени сопротивление деформированию оказывает положительное влияние на процесс.

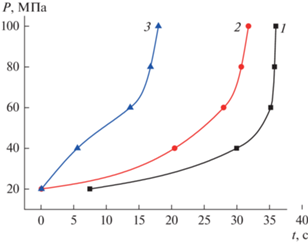

На рис. 3 показаны результаты исследования влияния коэффициента трения на зависимость давления от времени. Видно, что при большом коэффициенте трения (рис. 3, кривая 3) время достижения давления, соответствующего прочности материала боковой стенки пресс-формы, увеличивается.

Рис. 3.

Зависимость давления (P) от времени (t) прессования для различных значений коэффициента трения: 1 – 0.05Р, 2 – 0.075Р, 3 – 0.1Р. Параметры: Параметры: Н0 = 5 × 10–2 м, d0 = 2.5 × 10–3 м, V = 2 × 10–4 м (12 мм/мин).

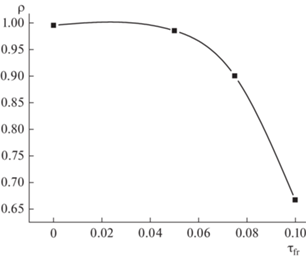

Как показывают расчеты (рис. 4), при больших значениях коэффициента трения (τfr > 0.05Р), образец не достигает максимальной плотности. Поскольку для ПТФЭ значение коэффициента трения о сталь (τfr ≤ 0.05Р), следовательно из этих материалов можно получать плотные заготовки.

Рис. 4.

Зависимость максимального значения относительной плотности (ρ) от значения коэффициента трения (τfr). Параметры: Н0 = 5 × 10–2 м, d0 = 2.5 × 10–3 м, V = 2 × 10–4 м (12 мм/мин).

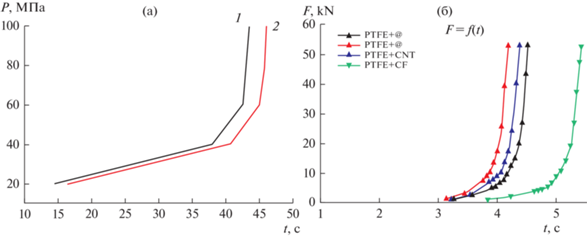

На рис. 5a представлены зависимости давления от времени для двух составов ПТФЭ с малыми добавками (менее 5%): 1 – диоксид кремния SiO2, 2 – углеродные нанотрубки, углеволокно. Видно, что для состава с нанотрубками (рис. 5a), кривая 2) требуется больше времени для достижения максимального давления (на 2–2.5 с), что качественно согласуется с экспериментом (рис. 5б), [20]).

Рис. 5.

Зависимость давления (P) (a) и усилия на прессе (б) [20] от времени (t) для двух составов фторполимеров с малыми добавками: 1 – диоксид кремния SiO2, 2 – углеродные нанотрубки, углеволокно (менее 5%).

ЗАКЛЮЧЕНИЕ

Характерной особенностью процесса прессования является увеличение сопротивления материала к деформированию по мере изменения объемной вязкости в зависимости от плотности. Как следствие этой способности идет жесткая конкуренция между деформационными факторами и торможением (замедлением) процесса уплотнения. Проведенный сопоставительный анализ процесса прессования позволил выявить принципиальные качественные различия кинетики уплотнения порошкового материала в зависимости от граничных условий на верхней границе перемещающегося поршня (в режимах заданной скорости перемещения или заданного усилия на поршне), что согласуется с экспериментальными данными.

Расчеты выполнялись на основе усреднения исходных двумерных уравнений с учетом радиального деформирования материала и наличия сухого внешнего трения и использования лагранжевой системы координат, позволяющие сократить объем вычислений.

Показано, что в режиме заданной скорости происходит прогрессивное нарастание давления во времени, т.е. деформация оказывает положительное влияние на процесс прессования. В этом режиме прессование позволяет получить более однородное распределение плотности и осуществляется за меньшее время. Проведены численные расчеты зависимости напряжения на плунжере пресса от времени для различных значений коэффициента трения, геометрических размеров образца, скоростей на плунжере пресса. Численно исследовано влияние коэффициента бокового сухого трения и разных скоростей перемещающегося поршня пресса на зависимость давления от времени. При большом коэффициенте трения время достижения компактной заготовки увеличивается. Выполнено сравнение полученных численных результатов с известными ранее экспериментальными данными для конечного момента прессования. В связи с представленными в данной статье результатами обоснована возможность реализации рациональной твердофазной технологии прессования порошковых материалов на основе ПТФЭ для получения заготовок и изделий. В дальнейших работах планируются развитие представленных исследований напряженно-деформированного состояния и кинетики уплотнения при одностороннем прессовании порошковых материалов в разных технологических условиях.

Исследование выполнено за счет гранта Российского научного фонда № 22-13-20056, https://rscf.ru/project/22-13-20056.

ОБОЗНАЧЕНИЯ

| D | диаметр, м |

| H | высота заготовки, м |

| P | давление, МПа |

| σ | напряжение, МПа |

| μ | сдвиговая вязкость, Па с |

| μ1 | вязкость несжимаемой основы, Па с |

| r | радиус, м |

| ρ | относительная плотность |

| ρ1 | плотность несжимаемой основы материала, кг/м3 |

| T | время, с |

| τfr | напряжение трения, МПа |

| V | скорость, м/с |

| z | высота, м |

| ξ | объемная вязкости материала, Па с |

ИНДЕКСЫ

Список литературы

Скороход В.В. К феноменологической теории уплотнения при спекании // Порошковая металлургия. 1961. № 2. С. 14–20.

Скороход В.В. Реологические основы спекания. Киев: Наукова думка, 1972.

Ковальченко М.С. Теоретические основы горячей обработки пористых материалов давлением. Киев: Наукова думка, 1980.

Штерн М.Б., Сердюк Г.Г., Максименко Л.А., Трухан Ю.В., Шуляков Ю.М. Феноменологические теории прессования порошков. Киев: Наукова думка, 1982.

Бучацкий Л.М., Столин А.М., Худяев С.И. Распределение плотности в пористом теле при горячем одностороннем прессовании // Порошковая металлургия. 1987. № 12. С. 9–14.

Stolin A.M., Stelmakh L.S. Features of compaction kinetics for powder materials under nonisothermal conditions. Part 1. Compaction kinetics in regular and fiber regimes // Powder Metall. Met. Ceram. 2001. V. 40. № 11–12. P. 556–561.

Горохов В.М., Дорошкевич Е.А., Звонарев В.Н., Рябов И.Н., Тарусов И.Н. Напряженно-деформированное состояние пористой заготовки при горячем прессовании и свободной осадке с учетом внешнего трения // Порошковая металлургия. 1987. № 1. С. 34–40.

Столин А.М., Стельмах Л.С., Стельмах Э.В. Высокотемпературное прессование порошкового материала в условиях внешнего трения // Композиты и наноструктуры. 2017. Т. 3–4. № 35–36. С. 156–161.

Столин А.М., Стельмах Л.С., Карпов С.В., Алымов М.И. Внешнее трение в процессе СВС-компактирования // ДАН, Химическая технология. 2019. Т. 487. № 6. С. 636–639. https://doi.org/10.31857/S0869-56524876636-639

Карпов С.В., Столин А.М., Стельмах Л.С., Алымов М.И. Волновой режим уплотнения порошковых материалов при одностороннем прессовании в условиях сухого трения // Докл. Академии наук. 2020. Т. 490. С. 1–4. https://doi.org/10.31857/S2686953520020168

Карпов С.В., Стельмах Л.С., Столин А.М. Математическое моделирование одностороннего прессования порошковых материалов в условиях сухого трения // Известия вузов. Порошковая металлургия и функциональные покрытия. 2020. № 4. С. 22–32. https://doi.org/10.17073/1997-308X-2020-4-22-3

Stolin A.M., Stel’makh L.S., Karpov S.V. High-temperature indirect compaction of powder materials with active action of an external friction force // J. Engineering Physics and Thermophysics. 2020. V. 93. № 2. P. 317–323. https://doi.org/10.1007/s10891-020-02123-6

Залазинский Г.А., Поляков А.А., Поляков А.П. О пластическом сжатии пористого тела // Изв. РАН. Механика твердого тела. 2003. № 1. С. 123.

Карпов С.В., Стельмах Л.С., Столин А.М.. Компьютерная диагностика процесса двустороннего прессования порошковых материалов в условиях сухого трения // Инженерно-физический журн. 2021. Ноябрь–Декабрь. Т. 94. № 6. С. 1576–1582.

Мержанов А.Г. От элементарного теплового баланса к сложной компьютерной диагностике // Природа. 1996. P. 30–43.

Okhlopkova A.A. Investigation of the Influence of Complex Fillers on the Properties and Structure of Polytetrafluoroethylene // J. Friction and Wear. 2018. V. 39(5). P. 427–432. https://doi.org/10.3103/S1068366618050148

Okhlopkova A.A. Mechanical and Tribological Properties of Polytetrafluoroethylene Composites with Carbon Fiber and Layered Silicate Fillers // Molecules. 2019. V. 24(2). P. 224. https://doi.org/10.3390/molecules24020224

Бажин П.М., Столин А.М., Бузник В.М. Деформация как мера способности политетрафторэтилена к формованию изделий при переработке в твердой фазе // Химическая технология. 2019. № 2. С. 64–69.

Столин А.М., Стельмах Л.С., Стельмах Э.В. Использование холодного прессования в переработке композиционного материала на основе фторопласта // Теорет. основы хим. технологии. 2023. Т. 57. № 1. С. 117–124.

Аверичев О.А., Столин А.М., Михеев М.В., Лазарева Н.Н., Охлопкова А.А. Твердофазное одноосное прессование новых износостойких полимерных композиций на основе политетрафторэтилена. // Композиты и наноструктуры. 2022. № 2(54). Т. 14. С. 131–141.

Скотников М.В., Чулков В.Н., Прилепкин В.Н. Джангирян В.Г. Распределение напряжений и скоростей при уплотнении вязких тел в замкнутых объемах // Порошковая металлургия. 1984. № 6. С. 21–27.

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии