Теоретические основы химической технологии, 2023, T. 57, № 5, стр. 589-595

Об интенсификации теплоотдачи трубного канала трубчатого теплообменника

А. А. Коноплев a, *, Б. Л. Рытов a, Ал. Ал. Берлин a, С. В. Романов b

a Федеральное государственное бюджетное учреждение науки Федеральный исследовательский центр

химической физики им. Н.Н. Семенова Российской академии наук

119991 Москва, ул. Косыгина, 4, Россия

b ООО “НПП "Энергосистемы”

105094 Москва, Семеновская наб., 2/1, Россия

* E-mail: alexey.konoplyov@gmail.com

Поступила в редакцию 21.06.2023

После доработки 11.07.2023

Принята к публикации 23.07.2023

- EDN: MEKLIZ

- DOI: 10.31857/S004035712305010X

Аннотация

Проведены теплотехнические эксперименты c лабораторными водо-водяными теплообменниками типа “труба в трубе” одинаковых конструктивных параметров с внутренними гладкой и профилированными трубками. Профилирование трубок осуществлялось конфузор-диффузорными сужениями проходного сечения внутренней трубки, образуемыми деформацией их стенок, и размещаемыми по длине с постоянным, и одинаковым для всех профилированных трубок, шагом. Полученные результаты показали зависимость интенсификации теплоотдачи трубного канала от определяющих критериев Рейнольдса и Прандтля, причем зависимость от второго значительно сильнее, чем от первого. По крайней мере, в тех случаях, когда теплоносителями является вода.

ВВЕДЕНИЕ

Интенсификация теплообмена имеет важное значение для создания современного эффективного теплообменного оборудования, и потому этой проблеме сегодня уделяется достаточно большое внимание, см., напр. [1, 2]. Необходимо найти эффективный, сравнительно простой и достаточно надежный метод интенсификации теплообмена.

В [3, 4] на примере трубчатого водо-водяного теплообменника типа “труба в трубе” было показано, что интенсификация теплоотдачи трубного канала зависит не только от числа Рейнольдса Re, но также и от числа Прандтля Pr. Причем, от второго числа даже заметно сильнее, чем от первого.

Иными словами, интенсификация процесса теплообмена, как показывают наши эксперименты, зависит не только от способа ее возбуждения, но и от параметров самого процесса теплообмена, по крайней мере, в тех случаях, когда теплоносителями является вода.

В [3] интенсификация теплообмена достигалась посредством профилирования трубного канала локальными сужениями проходного сечения, изменяющими его внутренний диаметр с величины D до значения d, где это соотношение равнялось d/D = 0.67. По длине канала сужения размещались равномерно с шагом, равным S = 2D.

Также там было показано, что при оценивании интенсификации теплоотдачи зависимостью Nu/Nuгл = f(Re, Pr), т.е., сопоставлением чисел Нуссельта интенсифицированного теплообменника Nu и аналогичного гладкотрубного Nuгл, замена экспериментально найденного значения Nuгл на значения, найденные по критериальным моделям Nuкм, приводит к появлению дополнительных ошибок, весьма значительных при использовании, по крайней мере, некоторых из этих моделей.

Определенный интерес, на наш взгляд, представляет также вопрос о влиянии величины d/D на величину интенсификации теплоотдачи. Поэтому целью настоящей работы является нахождение зависимости интенсификации теплоотдачи трубного канала водо-водяного теплообменника при его профилировании, от изменения степени его сужения d/D по результатам экспериментов с гладкотрубным и интенсифицированными теплообменниками.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Наши экспериментальные теплообменники представляли собой теплообменники типа “труба в трубе”, изготовленные из медных трубок. Наружный диаметр внутренней трубки составлял Dн = 0.024 м, внутренний – D = 0.02 м. Внутренний диаметр наружной трубки (кожуха) был равен Dк = 0.035 м.

Один из теплообменников был выполнен с гладкой внутренней трубкой, три других – с трубками, профилированными конфузор-диффузорными сужениями с d/D = 0.9, d/D = 0.67 и d/D = = 0.48, числом по 36 штук в каждом из них, размещенными по длине теплообменников равномерно, с шагом, равным S = 2D, углы сужения конфузора и раскрытия диффузора были равными и составляли по 45°. В тексте статьи профилированные теплообменники обозначены как Т090, Т067 и Т048, соответственно, а гладкотрубный – как Т000. Длины теплообменных каналов были равными: LТ000 = 1.524 м, LТ090 = 1.521 м, LТ067 = 1.521 м, LТ048 = 1.520 м. При обработке результатов эксперимента изменения теплопередающей поверхности из-за профилирования не учитывались, и, поскольку по длине трубного канала профилирование не являлось сплошным, параметры течения определялись по течению в недеформированных частях канала. Различиями же в длинах каналов испытуемых теплообменников в данном случае сочли возможным пренебречь.

Эксперименты проводились аналогично тому, как это делалось нами ранее, см., например, в [3]. Вкратце сущность этой методики заключается в следующем: поддерживая входные температуры теплоносителей (независимые переменные теплообмена) неизменными, для двух других независимых переменных (расходы) при изменяемых их значениях находится зависимость теплового потока Q = Q(Gт, Gмт), с использованием которой могут быть найдены и другие зависимые параметры теплообмена. Несколько более подробно эта методика описана, например, в [3], там же можно найти ссылки и на другие работы.

В настоящей работе для получения экспериментальных данных использовалась сетка расходов трубного и межтрубного каналов, состоящая из 8 × 8 приблизительно равноотстоящих узлов. В области расходов трубного канала Gт могут быть выделены две подобласти, соответствующие турбулентному режиму течения теплоносителя трубного канала и переходному. Расчеты теплотехнических параметров для этих режимов производились на сетке, состоящей из 5 × 5 равноотстоящих узлов при значениях входных температур теплоносителей, имевших место быть в эксперименте.

Значения входных температур, расходных параметров эксперимента, минимальных и максимальных их значений, а также расчетных расходных параметров для турбулентного и переходного режимов приведены в табл. 1 для теплообменника с гладкой трубкой, и в табл. 2 для теплообменников с профилированными трубками.

Таблица 1.

Параметры экспериментальные и расчетные турбулентного и переходного режимов гладкотрубного теплообменника

| № п/п |

tвх1), °С |

Эксперимент | Турбулентный режим | Переходный режим | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | 10–2Nuт3) | Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 1 | 70.01 4.75 |

52 252 |

108 376 |

6.68–36.7 5.52–38.8 |

2.70–3.13 2.54–3.81 |

0.4–1.78 0.36–1.81 |

92 252 |

108 376 |

12.1–36.7 10.3–38.8 |

2.70–3.02 2.54–3.57 |

52 64 |

108 376 |

6.68–8.64 5.52–9.85 |

2.94–3.13 2.54–3.81 |

| 2 | 7.58 70.02 |

107 375 |

102 250 |

5.77–19.3 4.85–21.8 |

8.10–9.52 6.32–10.4 |

0.65–2 0.58–2.14 |

227 375 |

102 250 |

11.5–19.3 10.3–21.8 |

8.64–9.52 7.14–10.4 |

107 151 |

102 250 |

5.77–8.36 4.85–9.99 |

8.10–8.85 6.32–10.4 |

| 3 | 40 3.56 |

70 254 |

108 376 |

6.07–23.7 5.43–24.6 |

4.48–4.88 4.29–5.51 |

0.45–1.46 0.42–1.48 |

126 254 |

108 376 |

11.1–23.7 10.2–24.6 |

4.48–4.77 4.29–5.28 |

70 102 |

108 376 |

6.07–9.22 5.43–9.87 |

4.64–4.88 4.29–5.51 |

| 4 | 5.45 39.99 |

108 376 |

102 234 |

5.02–17.0 4.59–18.2 |

9.84–10.7 8.66–11.2 |

0.53–1.59 0.52–1.63 |

240 376 |

102 234 |

10.8–17.0 10.2–18.2 |

10.2–10.7 9.25–11.2 |

108 196 |

102 234 |

5.02–9.12 4.59–9.95 |

9.84–10.4 8.66–11.2 |

| 5 | 80.05 5.2 |

49 222 |

108 304 |

7.03–36.1 5.71–38.7 |

2.38–2.76 2.21–3.41 |

0.39–1.65 0.35–1.68 |

82 222 |

108 304 |

12.1–36.1 10.1–38.7 |

2.38–2.67 2.21–3.21 |

49 57 |

108 304 |

7.03–8.52 5.71–9.94 |

2.62–2.76 2.21–3.41 |

| 6 | 6.61 30.16 |

108 376 |

102 254 |

5.03–17.3 4.75–18.0 |

9.87–10.4 9.09–10.7 |

0.49–1.45 0.49–1.47 |

228 376 |

102 254 |

10.4–17.3 10.0–18.0 |

10.1–10.4 9.46–10.7 |

108 200 |

102 254 |

5.03–9.33 4.75–9.87 |

9.87–10.2 9.–10.7 |

Таблица 2.

Параметры экспериментальные и расчетные турбулентного и переходного режимов интенсифицированных теплообменников.

| № п/п |

tвх1), °С |

Эксперимент | Турбулентный режим | Переходный режим | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | 10–2Nuт3) | Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | Gт2), мл/с | Gмт2), мл/с | 10–3Reт3) | Prт3) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 67 | 78 | 89 | 910 | 10 | 11 | 12 | 13 | 14 |

| Теплообменник Т090 | ||||||||||||||

| 1 | 70.01 | 52 | 108 | 6.05–36.1 | 2.74–3.55 | 0.81–3.77 | 104 | 108 | 12.9–36.1 | 2.74–3.25 | 52 | 108 | 6.05–8.17 | 3.15–3.55 |

| 3.41 | 252 | 304 | 4.56–38.8 | 2.54–4.71 | 0.77–3.79 | 252 | 304 | 10.4–38.8 | 2.54–4.06 | 64 | 304 | 4.56–9.85 | 2.54–4.71 | |

| 2 | 3.13 | 80 | 100 | 4.16–14.4 | 8.15–10.9 | 1.15–3.78 | 256 | 100 | 11.4–14.4 | 9.77–10.9 | 80 | 100 | 4.16–7.44 | 8.15–9.91 |

| 62.02 | 304 | 252 | 3.16–17.1 | 5.45–12.2 | 0.86–4.41 | 304 | 252 | 10.1–17.1 | 7.69–12.2 | 140 | 252 | 3.16–9.58 | 5.45–12.2 | |

| 3 | 40.03 | 62 | 102 | 5.02–27.3 | 4.49–5.32 | 0.8–3.37 | 134 | 102 | 11.4–27.3 | 4.5–4.8 | 62 | 102 | 5.02–9.02 | 4.77–5.32 |

| 2.96 | 294 | 346 | 4.24–28.5 | 4.29–6.37 | 0.8–3.4 | 294 | 346 | 10.1–28.5 | 4.3–5.3 | 102 | 346 | 4.24–9.88 | 4.29–6.37 | |

| 4 | 2.94 | 80 | 102 | 3.73–16.3 | 9.37–11.6 | 1.07–4.06 | 260 | 102 | 11–16.3 | 10.2–10.7 | 80 | 102 | 3.73–8.5 | 9.37–11 |

| 40.01 | 376 | 294 | 3.14–18 | 7.28–12.3 | 0.96–4.32 | 376 | 294 | 10.2–18 | 9.3–11.2 | 184 | 294 | 3.14–9.85 | 7.28–12.3 | |

| 5 | 80.05 | 48 | 108 | 6.69–40.8 | 2.35–2.86 | 1.24–6.08 | 84 | 108 | 12.3–40.8 | 2.35–2.7 | 49 | 108 | 6.84–8.44 | 2.66–2.86 |

| 5.31 | 248 | 304 | 5.28–43.2 | 2.21–3.63 | 1.21–6.2 | 248 | 304 | 10.2–43.2 | 2.21–3.26 | 57 | 304 | 5.41–9.94 | 2.21–3.62 | |

| 6 | 6.73 | 68 | 104 | 3.36–17.6 | 9.04–10.3 | 0.57–2.73 | 228 | 104 | 10.6–17.6 | 10.1–10.4 | 68 | 104 | 3.36–9.08 | 9.04–10 |

| 30.04 | 376 | 268 | 3–18.6 | 7.78–10.7 | 0.51–2.74 | 376 | 268 | 10.1–18.6 | 9.5–10.7 | 188 | 268 | 3–9.86 | 7.78–10.7 | |

| Теплообменник Т067 | ||||||||||||||

| 7 | 70.01 | 52 | 108 | 5.78–36.2 | 2.74–3.76 | 1.27–5.76 | 104 | 108 | 12.7–36.2 | 2.74–3.33 | 52 | 108 | 5.78–8.04 | 3.21–3.76 |

| 8.62 | 252 | 304 | 4.28–38.8 | 2.54–5.07 | 1.22–5.87 | 252 | 304 | 10.1–38.8 | 2.54–4.2 | 64 | 304 | 4.28–9.85 | 2.54–5.07 | |

| 8 | 4.28 | 100 | 100 | 5.44–15.4 | 7.4–10.3 | 2.31–6.64 | 245 | 100 | 11.5–15.4 | 8.96–10.3 | 100 | 100 | 5.44–7.19 | 7.4–8.92 |

| 70.03 | 305 | 252 | 4.09–18.8 | 4.66–11.7 | 1.5–8.32 | 305 | 252 | 10–18.8 | 6.69–11.7 | 116 | 252 | 4.09–9.97 | 4.66–11.7 | |

| 9 | 40.08 | 64 | 108 | 5.11–23.3 | 4.51–5.41 | 1.4–4.91 | 136 | 108 | 11.6–23.3 | 4.51–4.99 | 64 | 108 | 5.11–8.8 | 4.79–5.41 |

| 7.15 | 252 | 304 | 4.29–24.4 | 4.28–6.51 | 1.34–4.99 | 252 | 304 | 10.2–24.4 | 4.28–5.71 | 100 | 304 | 4.29–9.69 | 4.28–6.51 | |

| 10 | 4.27 | 100 | 100 | 4.78–13.9 | 9.02–10.9 | 2.11–5.53 | 245 | 100 | 10.8–13.9 | 10.1–10.9 | 100 | 100 | 4.78–8.5 | 9.02–10.5 |

| 40.04 | 305 | 252 | 4.09–15.5 | 7.07–11.7 | 1.88–5.96 | 305 | 252 | 10–15.5 | 8.7–11.7 | 176 | 252 | 4.09–9.87 | 7.07–11.7 | |

| 11 | 79.98 | 49 | 108 | 5.95–40.7 | 2.4–3.42 | 1.24–6.08 | 104 | 108 | 14.1–40.7 | 2.4–2.96 | 49 | 108 | 5.95–7.81 | 2.92–3.42 |

| 9.82 | 252 | 304 | 4.25–43.9 | 2.21–4.74 | 1.21–6.2 | 252 | 304 | 11–43.9 | 2.21–3.8 | 57 | 304 | 4.25–9.93 | 2.21–4.74 | |

| 12 | 3.8 | 100 | 100 | 4.51–13.3 | 9.83–11.3 | 2–5.13 | 252 | 100 | 10.7–13.3 | 10.7–11.3 | 100 | 100 | 4.51–8.99 | 9.83–11.1 |

| 30 | 304 | 252 | 4.03–14.3 | 8.23–11.9 | 1.87–5.37 | 304 | 252 | 10.2–14.3 | 9.65–11.9 | 200 | 252 | 4.03–9.95 | 8.23–11.9 | |

| Теплообменник Т048 | ||||||||||||||

| 13 | 70.06 | 44 | 70 | 4.39–49.2 | 2.68–4.36 | 1.44–10.6 | 112 | 70 | 13.2–49.2 | 2.68–3.5 | 44 | 70 | 4.39–7.98 | 3.24–4.36 |

| 3.88 | 336 | 270 | 3–51.7 | 2.53–6.3 | 1.3–10.8 | 336 | 270 | 10.1–51.7 | 2.53–4.57 | 64 | 270 | 3.00–9.86 | 2.53–6.3 | |

| 14 | 18.05 | 56 | 93 | 4.63–25.2 | 4.50–6.86 | 2.04–9.34 | 166 | 93 | 11.5–25.2 | 5.54–6.86 | 56 | 93 | 4.63–7.63 | 4.5–5.77 |

| 69.94 | 358 | 337 | 3.38–29.2 | 3.12–7.4 | 1.52–10.6 | 358 | 337 | 10–29.2 | 4.22–7.4 | 84 | 337 | 3.38–9.95 | 3.12–7.4 | |

| 15 | 40 | 44 | 104 | 3.53–31.7 | 4.42–5.37 | 1.55–8.73 | 128 | 104 | 11.1–31.7 | 4.42–4.87 | 44 | 104 | 3.53–8.99 | 4.67–5.37 |

| 18.52 | 336 | 356 | 3.07–32.5 | 4.29–6.22 | 1.49–8.82 | 336 | 356 | 10.1–32.5 | 4.29–5.43 | 100 | 356 | 3.07–9.68 | 4.29–6.22 | |

| 16 | 17.4 | 58 | 94 | 3.94–22.7 | 5.98–7.3 | 1.94–8.41 | 170 | 94 | 10.7–22.7 | 6.63–7.3 | 58 | 94 | 3.94–8.88 | 5.98–6.96 |

| 40.06 | 358 | 342 | 3.45–24.2 | 5.02–7.55 | 1.76–8.8 | 358 | 342 | 10.1–24.2 | 5.88–7.55 | 130 | 342 | 3.45–9.94 | 5.02–7.55 | |

| 17 | 80 | 44 | 104 | 5.14–47.8 | 2.37–3.59 | 1.48–8.54 | 100 | 104 | 13.3–47.8 | 2.37–3.05 | 44 | 104 | 5.14–7.66 | 2.93–3.59 |

| 18.77 | 292 | 356 | 3.71–50.9 | 2.21–4.91 | 1.37–8.72 | 292 | 356 | 10.3–50.9 | 2.21–3.93 | 56 | 356 | 3.71–9.76 | 2.21–4.91 | |

| 18 | 17.25 | 58 | 94 | 3.71–22 | 6.62–7.44 | 1.90–8.15 | 170 | 94 | 10.4–22 | 7.04–7.44 | 58 | 94 | 3.71–9.29 | 6.62–7.26 |

| 30.06 | 358 | 346 | 3.44–22.8 | 5.99–7.58 | 1.81–8.34 | 358 | 346 | 10.1–22.8 | 6.58–7.58 | 146 | 346 | 3.44–9.89 | 5.99–7.58 | |

Примечания: см. примечания к табл. 1.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Применяемая нами методика позволяет также оценивать продольные профили параметров теплообмена. Для этого необходимо вместо использования средних значений теплоотдачи приблизить ее некоторой подходящей функцией, коэффициенты которой могут быть найдены из полученных в эксперименте данных. В настоящей работе, как и в [3], для этих целей была использована линейная функция. Результаты, полученные с использованием средних значений теплообменных параметров, а также значений продольных профилей могут быть сопоставлены между собой.

В табл. 1–2 также показаны максимальные и минимальные значения чисел Re и Pr (границы области определения теплообменных параметров) для экспериментальных и расчетных режимов, полученные по средним значениям и по значениям продольных профилей. А также минимальные и максимальные значения чисел Нуссельта Nu (границы области значений), найденных в эксперименте.

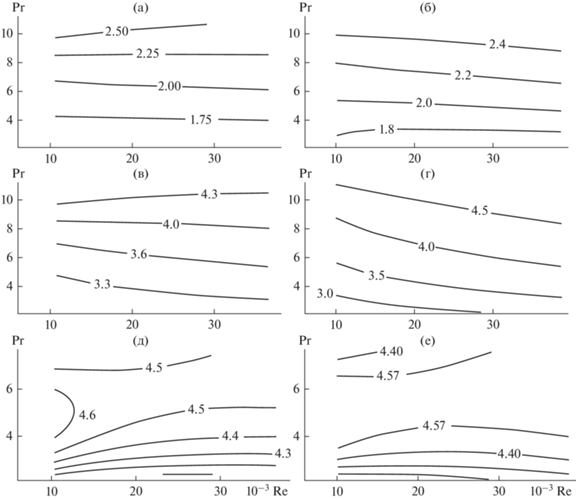

На рис. 1 в виде контурных графиков показана интенсификация теплоотдачи Nu/Nuгл = f(Re, Pr) трубных каналов профилированных теплообменников в турбулентном режиме, как для случая оценок по средним значениям теплообменных параметров, так и по значениям их продольных профилей. Областями определения Re–Pr для этих значений служат пересечения соответствующих областей определения гладкотрубного и профилированных трубных каналов, см. рис. 1.

Рис. 1.

Интенсификация теплоотдачи Nu/Nuгл в турбулентном режиме при разных значениях d/D: (а, б) – d/D = 0.9, (в, г) – d/D = 0.67, (д, е) – d/D = 0.48; (a, в, д) – оценки по средним значениям параметров теплообмена; (a) – 10–3Re = = 10.56–36.67, Pr = 2.38–10.67; (в) – 10–3Re = 10.7–36.67, Pr =2.38–10.67; (д) – 10–3Re = 10.41–36.67, Pr = 2.38–7.44; (б, г, е) – оценки по значениям продольных профилей параметров теплообмена, 10–3Re = 10.04–38.78; (б, г) – Pr = = 2.2–11.19; (е) – Pr =2.2–7.58.

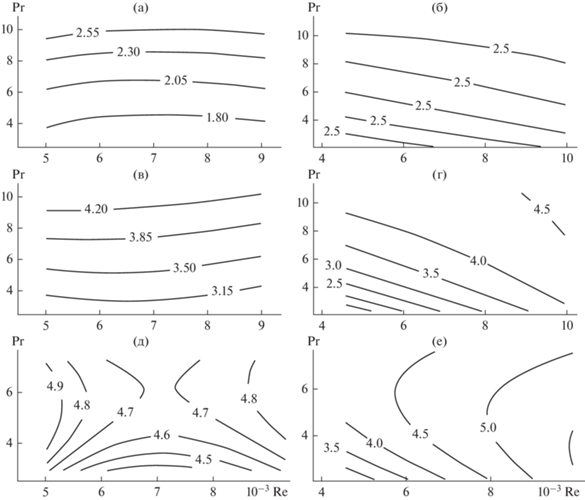

На рис. 2 таким же образом приведены данные для переходного режима течения теплоносителя, см. рис. 2.

Рис. 2.

Интенсификация теплоотдачи Nu/Nuгл в переходном режиме при разных значениях d/D: (а, б) – d/D = 0.9, (в, г) – d/D = 0.67, (д, е) – d/D = 0.48; (a, в, д) – оценки по средним значениям параметров теплообмена; (a) – 10–3Re = 5.02–9.08, Pr = 2.66–10.39; (в) – 10–3Re = 5.02–8.99, Pr =2.92–10.39; (д) – 10–3Re = 5.02–9.3, Pr = 2.92–7.27; (б, г, е) – оценки по значениям продольных профилей параметров теплообмена, 10–3Re = 4.58–9.96; (б) – Pr = 2.2–11.19; (г) – Pr = 2.38–10.67; (е) – Pr = 2.2–7.58.

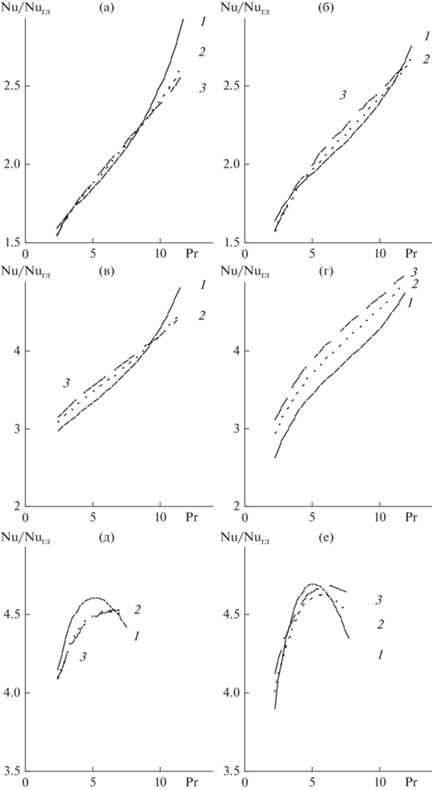

Из представленных результатов следует, см. рис. 1–2, что и при, сравнительно, не очень сильном турбулизующем воздействии на поток профилированием канала, (d/D = 0.9), и при, сравнительно, более сильном (d/D = 0.48), зависимость Nu/Nuгл от числа Pr проявляется значительно сильнее, чем от числа Re. Ещё более наглядно это проиллюстрировано на рисунке 3, где приводятся несколько сечений зависимости Nu/Nuгл = f(Re, Pr) по Re, см. рис. 3.

Рис. 3.

Интенсификация теплоотдачи Nu/Nuгл в турбулентном режиме в зависимости от числа Pr при разных значениях Re; (a, в, д) – оценки по средним параметрам теплообмена; (б, г, е) – оценки по значениям продольных профилей параметров теплообмена; (а, б) – d/D = 0.9, (в, г) – d/D = 0.67, (д, е) – d/D = 0.48; 1 – 10–3Re = 12; 2 – 10–3Re = 24; 3 – 10–3Re = 36.

Следует отметить также, что с возрастанием степени сужения проходного сечения трубного канала (1 – d/D) рост интенсификации теплоотдачи замедляется, см. рис. 1–3. А, при сравнительно большем значении, d/D = 0.48, даже возникает экстремум.Как и при турбулентном режиме течения, см. рис. 1д–1е, а также рис. 3д–3е, так и при переходном, см. рис. 2д–2е.

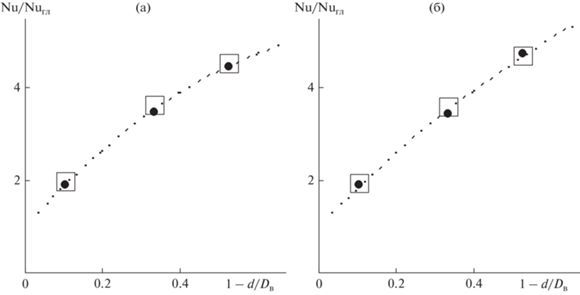

На рисунке 4 для турбулентного и переходного режимов приведены зависимости усредненной по соответствующей области определения Re–Pr интенсификации теплоотдачи от степени сужения. Из представленных данных следует, что и по величине, и по способу определения эти зависимости мало отличаются друг от друга, см. рис. 4.

Рис. 4.

Интенсификация теплоотдачи Nu/Nuгл, усредненная по области Re–Pr, в зависимости от d/D: (а) – турбулентный режим, (б) – переходный режим, штриховая кривая – аппроксимация полиномом второй степени значений, найденных по средним параметрам теплообмена (точки), и по значениям их продольных профилей (квадратные значки); (а) – 10–3Re = 10.7–36.7, Pr = 2.4–7.4, среднее среднеквадратичное относительное отклонение аппроксимации oai = 0.020; (б) – 10–3Re = 5–9, Pr = 2.9–7.3, oai = 0.027.

ЗАКЛЮЧЕНИЕ

Из представленных результатов, полученных в наших экспериментах с трубчатыми водо-водяными теплообменниками следует, что интенсификация теплоотдачи трубного канала при профилировании его периодическими сужениями проходного сечения, являясь функцией критериальных чисел Re и Pr, достаточно сильно зависит от числа Pr, иными словами, от параметров самого процесса теплообмена. При нормальном давлении и умеренных значениях чисел Re эта зависимость является определяющей. Неучет же ее при проектировании современных интенсифицированных теплообменников может приводить, по-видимому, к достаточно серьезным ошибкам.

Кроме того, результаты проведенных экспериментов показали, что интенсификация теплоотдачи одним и тем же профилированием при переходном режиме течения теплоносителя, мало чем отличается от интенсификации при тербулентном режиме.

ОБОЗНАЧЕНИЯ

| D | диаметр трубки внутренний, характерный размер, м |

| d | диаметр сужения трубки внутренний, м |

| Dн | диаметр трубки наружный, м |

| Dк | диаметр кожуха внутренний, м |

| G | расход теплоносителя, мл/с |

| L | длина теплообмена, м |

| Nu | критерий Нуссельта |

| oai | среднее среднеквадратичное относительное отклонение аппроксимации |

| Pr | критерий Прандтля |

| Q | тепловой поток, кВт |

| Re | критерий Рейнольдса |

| S | шаг профилирования |

| t | температура, °С |

ИНДЕКСЫ

Список литературы

Дзюбенко Б.В., Кузма-Кичта Ю.А., Леонтьев А.И. и др. Интенсификация тепло- и массообмена на макро-, микро- и наномасштабах М.: ФГУП “ЦНИИАТОМИНФОРМ”, 2008.

Лаптев А.Г., Николаев Н.А., Башаров М.М. Методы интенсификации и моделирования тепломассообменных процессов. Учебно-справочное пособие. М.: Теплотехник, 2011.

Коноплев А.А., Алексанян Г.Г., Рытов Б.Л., Берлин Ал.Ал. Об эффективности интенсификации теплообмена глубоким профилированием // Теорет. основы хим. технологии. 2012. Т. 46. № 1. С. 24.

Коноплев А.А., Рытов Б.Л., Берлин Ал.Ал., Романов С.В. О некоторых критериальных моделях конвективного теплообмена // Теорет. основы хим. технологии. 2023. Т. 57. № 1. С. 81.

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии