Теоретические основы химической технологии, 2023, T. 57, № 5, стр. 596-605

Возможности прогнозирования и оценки углеродного следа в процессе сжигания мазута в котлоагрегатах средней и малой мощности

Т. З. Маймеков a, Д. А. Самбаева b, М. Б. Молдобаев c, Т. С. Бажиров d, З. К. Маймеков c, *

a Московский физико-технический институт

г. Долгопрудный, Россия

b Кыргызский государственный технический университет им. И. Раззакова

г. Бишкек, КР

c Кыргызско-Турецкий университет “Манас”

г. Бишкек, КР

d Южно-Казахстанский государственный университет им. М. Ауэзова

г. Шымкент, РК

* E-mail: zarlyk.maymekov@manas.edu.kg

Поступила в редакцию 18.07.2023

После доработки 19.07.2023

Принята к публикации 23.07.2023

- EDN: MFXFSS

- DOI: 10.31857/S0040357123050147

Аннотация

С целью прогнозирования и оценки величины углеродного следа в газовой фазе изучен процесс окисление мазута в избытке воздуха (альфа-фактор 1.3) в широких пределах изменения температуры (T = 298–3000 К, Р = 0.1 МПа). Рассчитаны равновесные термодинамические параметры (энтропия, энтальпия и внутренняя энергия) и определены концентрационные распределения С, S, N, O, H – содержащих компонентов и активных частиц в газовой фазе. На основе суммарного концентрационного распределения С, S, N, O, H – содержащих компонентов и активных частиц в газовой фазе рассчитано весовое содержание углерода. С учетом химической матрицы системы мазут-воздух и весового содержания углерода найдена техногенная нагрузка углерода в газовой фазе. Результаты работы позволили оценить величины углеродного следа в газовой фазе в процессе горения топлива, в частности мазута в воздухе. Снижение техногенной нагрузки оксидов углерода (СО, СО2) в газовой фазе достигнуто модифицированием и сжиганием мазута в виде обратных водомазутных эмульсий в промышленных котлоагрегатах типа Е-1/9М.

ВВЕДЕНИЕ

В настоящее время оценка величины углеродоемкости осуществляется на основе анализа межстрановых таблиц “затраты-выпуск” с учетом продукции по видам экономической деятельности (экспорта и импорта выбросов) [1]. При этом расчеты производятся по трем категориям (Scope 1, 2 и 3). Прямые выбросы (Scope 1) от: собственной генерации энергии (пара, тепла); производственных процессов; обращения с отходами, а также фугитивные выбросы (организованные постоянные или залповые выбросы) в результате удаления технологических газов, например, метана. Энергетические выбросы (Scope 2) – выбросы парниковых газов в атмосферу в результате производства потребленной компанией электроэнергии, пара, тепла и холода (энергии для охлаждения, и энергия, которая закупается, а не генерируется на собственных мощностях). Косвенные выбросы (Scope 3) – прочие выбросы парниковых газов, образованных в результате эксплуатации транспортных средств; выбросы от складирования продукции в сторонних логистических центрах, энергия, потребляемая при использовании клиентами продукции компании, выбросы парниковых газов от утилизации отходов продукции [2, 3].

Совокупность указанных выше выбросов парниковых газов, прямо и косвенно произведенных организацией или продуктом составляет ее (его) углеродный след (англ.: carbon footprint) [4]. C целью реализации этой задачи страны составляют национальные кадастры по техногенным нагрузкам потоков [1]. Задача сложная, поскольку требуется строгий учет удельных прямых выбросов парниковых газов при производстве продукции, величины которых определяются: с учетом годового объема прямых выбросов при производстве продукции (тСО2экв); годового объема производства продукции (тонн); число и вида использованного топлива; фактического годового потребления каждого вида топлива в условных единицах при производстве продукции (т. усл. т); коэффициентов выбросов (CO2, CН4, N2O) при сжигании каждого вида топлива; множителей потенциалов глобального потепления парниковых газов. Здесь возможны два основных способа оценки углеродного следа: прямой расчет углеродного следа продукции; расчет по бенчмаркам (эталонным значениям) [5–13]. Соответственно, требуется строгие методы осуществления химической диагностики и анализа концепций наилучших доступных технологий и зеленой химии [14, 15].

Исходя из изложенных выше положений, в настоящей работе осуществлено термодинамическое моделирование системы [16–21]: жидкое топливо-воздух при избытке окислителя (альфа-фактор 1.3) в широких пределах изменения температуры (T = 298–3000 К, Р = 0.1 МПа) с целью прямого расчета углеродного следа на основе концентрационного распределения: конденсированных веществ; С, S, N, O, H – содержащих компонентов и активных частиц в газовой фазе.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

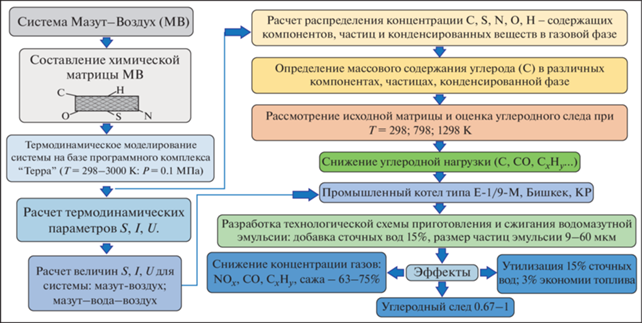

В работе рассмотрена система по схеме (рис. 1): жидкое топливо-воздух при среднем химическом составе топочного мазута (%): С(83–87), H(10–12), S(1–3.5), N + O(0.2–0.9) с избыточным количеством воздуха (альфа-фактор 1.3); общая химическая матрица расчетной модели включила (%): (C – 84.8) + (H – 11.2) + (S – 2.0) + (N – 0.5) + + (O – 1.5) + (O – 3.3) + (N – 12.43); ( моль/кг) C – 61.006, H – 96.018, S – 0.539, N – 7.977, O – 2.592.

В расчетных экспериментах использовано термодинамическое моделирование процесса окисление топочного мазута при максимуме энтропии системы на основе программного комплекса “Терра” в широких пределах изменения температуры (Т = 298–3000 К, Р = 0.1 МПа) [22, 23].

Модифицирование топочного мазута в виде водомазутных эмульсий в промышленных котлоагрегатах типа Е-1/9М с целью снижения концентрации вредных веществ осуществлено составлением принципиальной технологической схемы (рис. 3) приготовления обратных эмульсий с оптимальным количеством воды в мазуте (15%), которое не приводит к его обводнению [16, 21]. Размеры частиц водомазутной эмульсии (9–60 мкм) найдены методом седиментационного анализа с использованием торзионного веса модификации ВТ-500. Отбор пробы из дымовой трубы осуществлен газоуловителем типа Vortex Ultra Flow, мультифункциональным газоанализатором Visit 01-L/LR, а также переносным газоанализатором типа УГ-2. Пробы анализированы по стандартной методике 5506 и 5515 “NIOSH Manual of Analytical Methods” с последующим использованием гравиметрических методов для определения содержание сажи в дымовых газах котлоагрегатов типа Е-1/9М [16].

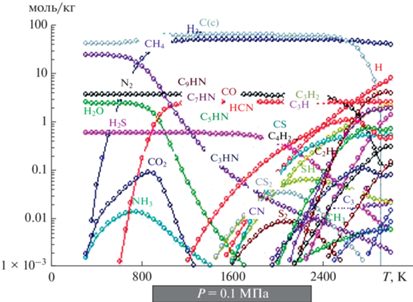

Рис. 2.

Концентрационное распределение С, S, O, H, N – содержащих частиц, молекул и конденсированной фазы (моль/кг) в газовой фазе в зависимости от температуры окисления системы: мазут–воздух, T = 298–3000 K, P = 0.1 МПа.

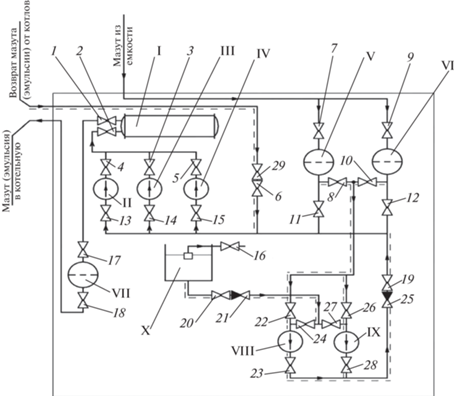

Рис. 3.

Принципиальная технологическая схема приготовления и сжигания водомазутной эмульсии в котлоагрегатах типа E-1/9-М: I – подогреватель мазута; II, III, IV – фильтры грубой очистки; V, VI, VII – фильтры тонкой очистки; VII, IX – роторно-пульсационные аппараты; X – бак для воды; 1–20, 22–24, 26–29 – вентили; 21, 25 – обратные клапаны.

На основе определения суммарного концентрационного распределения С, S, N, O, H – содержащих компонентов и активных частиц в газовой фазе рассчитано весовое содержание углерода. С учетом химической матрицы системы мазут–воздух и весового содержания углерода осуществлена оценка величины углеродного следа в газовой фазе при температурах (К): 298, 798 и 1298.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В процессе окисления мазута в воздухе (T = = 298–3000 К, Р = 0.1 МПа) образуются углеродсодержащие конденсированные фазы, простые и сложные компоненты и активные частицы (табл. 1). Кривые их распределения (рис. 2) позволили оценить равновесные данные молекул и частиц, на основе которых были рассчитаны общие весовые содержания углерода в газовой фазе по схеме: например, CS (М = 44 г-моль) в кг газовой фазе: из табл. 1 видно, что CS = 1.93 × 10–22 моль, или 8.5 × 10–21 г. При этом количество углерода в CS равно: 8.5 × 10–21 × 12/44 = 2.3 × 10–21 г. Аналогичным образом рассчитаны содержание углерода во всех компонентах и частицах, содержащихся в газовой фазе (Р = 0.1 МПа, T = 298, 798, 1298 K, табл. 2): CS, CS2 , COS, CO, CS2, CO2, C2O, C3O2, C(c) , C, C2, C3, C4, C5, CH, CH, CH3, CH4, C2H, C2H3, C2H, C2H5, C2H6, C3H, C3, C3H6, C3H8, C4H, C4H2, C4H4, C4H6, C4H10, C5H6, C6H6, CHO, CHO, C3HN, C5HN, C7HN, C9HN, N2C, C+, ${\text{С}}_{2}^{ + }$, ${\text{С}}_{2}^{ - }$, CO+, CH+, CHO+, CN–.

Таблица 1.

Концентрационное распределение углеродсодержащих частиц, молекул и конденсированной фазы (моль/кг) в газовой фазе в зависимости от температуры окисления системы: мазут–воздух, T = 298–3000 K, P = 0.1 МПа

| Молекулы и частицы | Температура, K | ||||||

|---|---|---|---|---|---|---|---|

| 298 | 798 | 1298 | 1798 | 2298 | 2798 | 2998 | |

| CS | 1.9 × 10–22 | 2.4×10–13 | 6.3 × 10–6 | 1.3 × 10–2 | 2.9 × 10–1 | 4.8 × 10–1 | 4.9 × 10–1 |

| CS2 | 3.7 × 10–17 | 7.3 ×10–8 | 3.1 × 10–4 | 1.8 × 10–2 | 1.7 × 10–2 | 9.0 × 10–4 | 3.2 × 10–4 |

| COS | 2.1 × 10–9 | 2.7 ×10–4 | 1.2 × 10–3 | 1.0 × 10–3 | 3.1 × 10–4 | 3.3 × 10–5 | 1.7 × 10–5 |

| CO | 7.5 × 10–12 | 1.8 ×10–1 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| CO2 | 2.1 × 10–3 | 9.2 ×10–2 | 6.4 × 10–4 | 9.3 × 10–6 | 9.1 × 10–7 | 2.1 × 10–7 | 1.6 × 10–7 |

| C2O | 1.9 × 10–22 | 1.9 ×10–22 | 9.7 × 10–15 | 3.3 × 10–10 | 1.2 × 10–7 | 5.6 × 10–6 | 1.5 × 10–5 |

| C3O2 | 1.9 × 10–22 | 2.2 ×10–18 | 4.5 × 10–13 | 1.2 × 10–11 | 8.0 × 10–11 | 2.6 × 10–10 | 3.1 × 10–10 |

| C(c) | 38.56 | 47.68 | 58.10 | 58.23 | 56.52 | 7.51 | 5.7 × 10–29 |

| C | 1.9 × 10–22 | 1.9 × 10–22 | 1.1 × 10–19 | 1.3 × 10–11 | 4.4 × 10–7 | 3.6 × 10–4 | 2.4 × 10–3 |

| C2 | 1.9 × 10–22 | 1.9 × 10–22 | 2.3 × 10–22 | 4.6 × 10–13 | 7.5 × 10–8 | 1.6 × 10–4 | 1.2 × 10–3 |

| C3 | 1.9 × 10–22 | 1.9 × 10–22 | 3.1 × 10–21 | 5.8 × 10–12 | 8.8 × 10–7 | 1.7 × 10–3 | 1.0 × 10–2 |

| C4 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 7.6 × 10–17 | 2.2 × 10–10 | 3.1 × 10–6 | 2.9 × 10–5 |

| C5 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 2.5 × 10–16 | 1.0 × 10–9 | 1.6 × 10–5 | 1.3 × 10–4 |

| CH | 1.9 × 10–22 | 1.9 × 10–22 | 3.3 × 10–17 | 1.5 × 10–10 | 8.4 × 10–7 | 2.0 × 10–4 | 8.9 × 10–4 |

| CH2 | 1.9 × 10–22 | 4.5 × 10–22 | 5.7 × 10–12 | 1.0 × 10–7 | 2.5 × 10–5 | 7.5 × 10–4 | 1.7 × 10–3 |

| CH3 | 1.9 × 10–22 | 7.7 × 10–10 | 7.7 × 10–6 | 2.5 × 10–4 | 1.7 × 10–3 | 4.7 × 10–3 | 5.0 × 10–3 |

| CH4 | 22 | 13 | 3.2 × 10–1 | 3.2 × 10–2 | 8.9 × 10–3 | 3.0 × 10–3 | 1.6 × 10–3 |

| C2H | 1.9 ×10–22 | 1.9 ×10–22 | 1.4 × 10–13 | 1.2 × 10–7 | 2.8 × 10–4 | 3.7 × 10–2 | 1.1 × 10–1 |

| C2H2 | 1.9 ×10–22 | 2.5 ×10–11 | 2.8 ×10–5 | 8.7 ×10–3 | 2.1 ×10–1 | 1.4 | 1.7 |

| C2H3 | 1.9 × 10–22 | 1.1 × 10–15 | 6.9 × 10–9 | 3.8 × 10–6 | 1.2 × 10–4 | 9.4 × 10–4 | 1.1 × 10–3 |

| C2H4 | 3.2 × 10–20 | 1.7 × 10–6 | 6.8 × 10–5 | 1.7 × 10–4 | 2.7 × 10–4 | 2.8 × 10–4 | 1.8 × 10–4 |

| C2H5 | 1.9 × 10–22 | 3.3 × 10–12 | 3.1 × 10–9 | 2.8 × 10–8 | 9.1 × 10–8 | 1.3 × 10–7 | 9.4 × 10–8 |

| C2H6 | 4.1 × 10–7 | 1.7 × 10–4 | 3.0 × 10–6 | 1.9 × 10–7 | 4.0 × 10–8 | 9.5 × 10–9 | 3.7 × 10–9 |

| C3H | 1.9 × 10–22 | 1.9 × 10–22 | 6.4 × 10–13 | 9.2 × 10–7 | 2.5 × 10–3 | 3.8 × 10–1 | 1.0 |

| C3H4 | 1.9 × 10–22 | 3.4 × 10–20 | 7.1 × 10–13 | 6.3 × 10–10 | 2.7 × 10–8 | 2.3 × 10–7 | 2.4 × 10–7 |

| C3H6 | 1.9 × 10–22 | 2.3 × 10–13 | 1.2 × 10–11 | 3.0 × 10–11 | 4.8 × 10–11 | 4.3 × 10–11 | 2.1 × 10–11 |

| C3H8 | 4.2 × 10–13 | 1.1 × 10–8 | 8.2 × 10–11 | 2.9 × 10–12 | 4.0 × 10–13 | 5.7 × 10–14 | 1.5 × 10–14 |

| C4H | 1.9 × 10–22 | 1.9 × 10–22 | 4.3 × 10–20 | 8.4 × 10–12 | 3.7 × 10–7 | 3.2 × 10–4 | 1.2 × 10–3 |

| C4H2 | 1.9 × 10–22 | 1.3 × 10–20 | 4.6 × 10–10 | 1.3 × 10–5 | 4.3 × 10–3 | 1.4 × 10–1 | 2.0 × 10–1 |

| C4H4 | 1.9 × 10–22 | 1.9 × 10–22 | 4.3 × 10–17 | 6.1 × 10–13 | 1.2 × 10–10 | 2.9 × 10–9 | 3.4 × 10–9 |

| C4H6 | 1.9 × 10–22 | 3.9 × 10–19 | 8.6 × 10–15 | 2.9 × 10–13 | 2.1 × 10–12 | 5.0 × 10–12 | 2.8 × 10–12 |

| C4H10 | 8.5 × 10–19 | 8.6 × 10–13 | 2.6 × 10–15 | 5.1 × 10–17 | 5.0 × 10–18 | 4.9 × 10–19 | 9.1 × 10–20 |

| C5H6 | 1.9 × 10–22 | 4.7 × 10–17 | 2.5 × 10–13 | 4.6 × 10–12 | 2.3 × 10–11 | 4.3 × 10–11 | 1.9 × 10–11 |

| C6H6 | 1.9 × 10–22 | 1.7 × 10–14 | 5.2 × 10–12 | 2.6 × 10–11 | 6.2 × 10–11 | 7.0 × 10–11 | 2.2 × 10–11 |

| CHO | 1.9 × 10–22 | 9.5 × 10–14 | 1.0 × 10–8 | 5.0 × 10–7 | 4.5 × 10–6 | 1.7 × 10–5 | 2.5 × 10–5 |

| CHO2 | 1.9 × 10–22 | 2 × 10–15 | 8.1 × 10–13 | 1.1 × 10–12 | 1.4 × 10–12 | 1.6 × 10–12 | 2.0 × 10–12 |

| CH2O | 2.2 × 10–22 | 6.0 × 10–8 | 1.0 × 10–6 | 9.5 × 10–7 | 9.0 × 10–7 | 7.6 × 10–7 | 6. × 10–7 |

| CH2O2 | 1.8 × 10–15 | 2.7 × 10–8 | 6.3 × 10–10 | 1.2 × 10–11 | 1.5 × 10–12 | 3.6 × 10–13 | 2.6 × 10–13 |

| CH3O | 1.9 × 10–22 | 6.4 × 10–19 | 1.4 × 10–14 | 2.7 × 10–13 | 1.5 × 10–12 | 3.6 × 10–12 | 4.4 × 10–12 |

| C2H4O2 | 6.7 × 10–16 | 1.0 × 10–10 | 1.3 × 10–13 | 6. × 10–16 | 3.0 × 10–17 | 3.3 × 10–18 | 1. × 10–18 |

| C3H6O | 1.9 × 10–22 | 3.1 × 10–12 | 1.6 × 10–13 | 6.6 × 10–15 | 1.1 × 10–15 | 2.2 × 10–16 | 8.5 × 10–17 |

| CN | 1.9 × 10–22 | 1.9 × 10–22 | 5.6 × 10–12 | 4.3 × 10–7 | 2.3 × 10–4 | 5.8 × 10–3 | 1.3 × 10–2 |

| CN2 | 1.9 × 10–22 | 1.9 × 10–22 | 2.5 × 10–14 | 8.2 × 10–10 | 2.7 × 10–7 | 2.2 × 10–6 | 3.7 × 10–6 |

| C2N | 1.9 × 10–22 | 1.9 × 10–22 | 4.8 × 10–17 | 2.9 × 10–10 | 1.8 × 10–6 | 2.1 × 10–4 | 6.7 × 10–4 |

| C2N2 | 1.9 × 10–22 | 3.6 × 10–18 | 2.7 × 10–10 | 8.6 × 10–7 | 7.5 × 10–5 | 2.5 × 10–4 | 2.7 × 10–4 |

| NCO | 1.9 × 10–22 | 1.9 × 10–22 | 1.3 × 10–15 | 2.6 × 10–12 | 1.9 × 10–10 | 1.3 × 10–9 | 2.4 × 10–9 |

| HCN | 1.9 × 10–22 | 1.2 × 10–6 | 3.6 × 10–3 | 1.0 × 10–1 | 6.2 × 10–1 | 8.2 × 10–1 | 7.5 × 10–1 |

| HNC | 1.9 × 10–22 | 2.0 × 10–17 | 1.1 × 10–9 | 2.5 × 10–6 | 1.8 × 10–4 | 1.1 × 10–3 | 1.6 × 10–3 |

| C2HN | 1.9 × 10–22 | 1.9 × 10–22 | 2.0 × 10–14 | 3.0 × 10–9 | 2.4 × 10–6 | 7.1 × 10–5 | 1.4 × 10–4 |

| C3HN | 1.9 × 10–22 | 1.3 × 10–15 | 9.6 × 10–8 | 2.2 × 10–4 | 1.6 × 10–2 | 1.0 × 10–1 | 1.1 × 10–1 |

| C5HN | 1.9 × 10–22 | 5.2 × 10–21 | 9.0 × 10–10 | 6.8 × 10–5 | 3.5 × 10–2 | 7.9 × 10–1 | 8.4 × 10–1 |

| C7HN | 1.9 × 10–22 | 1.9 × 10–22 | 2.5 × 10–12 | 6.1 × 10–6 | 2.2 × 10–2 | 1.7 | 1.91 |

| C9HN | 1.9 × 10–22 | 1.9 × 10–22 | 6.0 × 10–15 | 4.6 × 10–7 | 1.1 × 10–2 | 3.1 | 3.50 |

| N2C | 1.9 × 10–22 | 3.5 × 10–18 | 1.7 × 10–10 | 4.9 × 10–7 | 4.1 × 10–5 | 1.3 × 10–4 | 1.7 × 10–4 |

| C+ | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 7.1 × 10–18 | 3.4 × 10–12 | 1.4 × 10–10 |

| ${\text{С}}_{2}^{ + }$ | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 2.8 × 10–20 | 8.2 × 10–14 | 4.8 × 10–12 |

| ${\text{С}}_{2}^{ - }$ | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 7.5 × 10–20 | 1.6 × 10–14 | 6.2 × 10–11 | 6.5 × 10–10 |

| CO+ | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.1 × 10–16 | 7.7 × 10–13 | 1.0 × 10–11 |

| CH+ | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.9 × 10–22 | 1.1 × 10–16 | 9.1 × 10–12 | 2.1 × 10–10 |

| CHO+ | 1.9 × 10–22 | 1.9 × 10–22 | 2.3 × 10–24 | 6.4 × 10–15 | 1.0 × 10–10 | 1.2 × 10–8 | 4.7 × 10–8 |

| CN– | 1.9 × 10–22 | 1.9 × 10–22 | 1.7 × 10–20 | 4.4 × 10–13 | 2.2 × 10–10 | 7.6 × 10–9 | 2.2 × 10–8 |

Таблица 2.

Сжигание мазута в воздухе и содержание углерода (С, г) в различных компонентах и частицах при температурах: 298, 798 и 1298 К

| Молекулы и частицы | Tемпература, K | ||

|---|---|---|---|

| 298 | 798 | 1298 | |

| CS | 2.3 × 10–21 | 2.9 × 10–12 | 7.65 × 10–5 |

| CS2 | 4.5 × 10–16 | 8.7 × 10–7 | 3.8 × 10–3 |

| COS | 2.6 × 10–8 | 3.32 × 10–3 | 7.75 × 10–3 |

| CO | 9.04 × 10–11 | 2.22 | 30.84 |

| CO2 | 0.026 | 0.22 | 7.75 × 10–3 |

| C2O | 4.63 × 10–21 | 4.6 × 10–21 | 1.17 × 10–14 |

| C3O2 | 6.95 × 10–21 | 8.2 × 10–17 | 5.51 × 10–12 |

| C(c) | 462.72 | 572.16 | 697.2 |

| C | 2.32 × 10–21 | 2.3 × 10–21 | 1.43 × 10–18 |

| C2 | 4.63 × 10–21 | 4.6 × 10–21 | 2.87 × 10–21 |

| C3 | 6.95 × 10–21 | 6.9 × 10–21 | 1.12 × 10–19 |

| C4 | 9.3 × 10–21 | 9.3 × 10–21 | 9.3 × 10–21 |

| C5 | 1.16 × 10–20 | 1.1 × 10–20 | 1.16 × 10–20 |

| CH | 2.32 × 10–21 | 2.3 × 10–21 | 4.04 × 10–16 |

| CH2 | 2 × 10–21 | 5 × 10–21 | 9 × 10–5 |

| CH3 | 2 × 10–21 | 9 × 10–9 | 6 × 10–11 |

| CH4 | 26.88 | 15.72 | 3.91 |

| C2H | 4 × 10–21 | 4 × 10–21 | 3 × 10–12 |

| C2H2 | 4 × 10–21 | 6 × 10–10 | 6 × 10–4 |

| C2H3 | 4 × 10–21 | 2 × 10–14 | 1 × 10–7 |

| C2H4 | 7 × 10–19 | 4 × 10–5 | 1 × 10–3 |

| C2H5 | 4 × 10–21 | 8 × 10–11 | 7 × 10–8 |

| C2H6 | 1 × 10–5 | 4 × 10–3 | 7 × 10–5 |

| C3H | 6 × 10–21 | 6 × 10–21 | 2 × 10–11 |

| C3H4 | 6 × 10–21 | 1 × 10–18 | 2 × 10–11 |

| C3H6 | 6 × 10–21 | 8 × 10–12 | 4 × 10–10 |

| C3H8 | 1 × 10–11 | 3 × 10–7 | 2 × 10–9 |

| C4H | 9 × 10–21 | 9 × 10–21 | 2 × 10–18 |

| C4H2 | 9 × 10–21 | 6 × 10–19 | 2 × 10–8 |

| C4H4 | 9 × 10–21 | 9 × 10–21 | 2 × 10–15 |

| C4H6 | 9 × 10–21 | 1 × 10–17 | 4 × 10–13 |

| C4H10 | 5 × 10–17 | 4 × 10–11 | 1 × 10–13 |

| C5H6 | 1 × 10–20 | 2 × 10–15 | 1 × 10–11 |

| C6H6 | 1 × 10–20 | 1 × 10–12 | 3 × 10–10 |

| CHO | 2.32 × 10–21 | 1.1 × 10–12 | 1.3 × 10–6 |

| CHO2 | 2.32 × 10–21 | 3.4 × 10–14 | 9.83 × 10–11 |

| CH2O | 2.65 × 10–21 | 7.24 × 10–7 | 1.28 × 10–4 |

| CH2O2 | 2.22 × 10–14 | 3.36 × 10–7 | 7.6 × 10–9 |

| CH3O | 2.32 × 10–21 | 7.7 × 10–18 | 1.73 × 10–13 |

| C2H4O2 | 1.62 × 10–14 | 2.52 × 10–9 | 3.2 × 10–12 |

| C3H6O | 6.95 × 10–21 | 1.1 × 10–10 | 5.6 × 10–12 |

| CN | 2.32 × 10–21 | 2.3 × 10–21 | 6.83 × 10–11 |

| CN2 | 2.32 × 10–21 | 2.3 × 10–21 | 3.1 × 10–13 |

| C2N | 4.63 × 10–21 | 4.6 × 10–21 | 1.16 × 10–15 |

| C2N2 | 4.63 × 10–21 | 8.8 × 10–17 | 6.7 × 10–9 |

| NCO | 2.32 × 10–21 | 2.3 × 10–21 | 1.7 × 10–14 |

| N2C | 2.32 × 10–21 | 4.3 × 10–17 | 2.15 × 10–9 |

| HCN | 2.32 × 10–21 | 1.46 × 10–5 | 4.43 × 10–2 |

| HNC | 2.32 × 10–21 | 2.4 × 10–16 | 1.37 × 10–8 |

| C2HN | 4.63 × 10–21 | 4.6 × 10–21 | 7.84 × 10–13 |

| C3HN | 6.95 × 10–21 | 5 × 10–14 | 3.47 × 10–13 |

| C5HN | 1.16 × 10–20 | 3.1 × 10–19 | 5.4 × 10–8 |

| C7HN | 1.62 × 10–20 | 1.6 × 10–20 | 2.13 × 10–10 |

| C9HN | 1.85 × 10–20 | 1.8 × 10–20 | 5.85 × 10–13 |

| C+ | 2.32 × 10–21 | 2.3 × 10–21 | 2.32 × 10–21 |

| ${\text{С}}_{2}^{ + }$ | 4.63 × 10–21 | 4.6 × 10–21 | 4.63 × 10–21 |

| ${\text{С}}_{2}^{ - }$- | 4.63 × 10–21 | 4.6 × 10–21 | 4.63 × 10–21 |

| CO+ | 2.32 × 10–21 | 2.3 × 10–21 | 2.3 × 10–21 |

| CH+ | 2.32 × 10–21 | 2.3 × 10–21 | 2.32 × 10–21 |

| CHO+ | 2.32 × 10–21 | 2.3 × 10–21 | 2.8 × 10–23 |

| CN– | 2.32 × 10–21 | 2.3 × 10–21 | 2.1 × 10–19 |

| Количество в граммах | 489.62 | 590.33 | 732.01 |

Из табл. 2 видно, что общее содержание углерода (С) в дымовом газе составляет: T = 298 K, 489.62 г; Т = 798 К, 590.33 г; Т = 1298 К, 732.01 г. Исходный элементный химический состав мазута представлен в виде (%): С (83–87), H (10–12), S (1–3.5), N + O (0.2–0.9). Химическая матрица системы мазут–воздух (альфа-фактор = 1.3): (C – 84.8) + + (H – 11.2) + (S – 2.0) + (N – 0.5) + (O – 1.5) + + (O – 3.3) + (N – 12.43); в моль/кг: C – 61.006, H – 96.018, S – 0.539, N – 7.977, O – 2.592.

С учетом содержание углерода в исходном мазуте: C – 61.006 моль/кг, или 732 г С найдена расчетная величина углеродного следа (техногенная нагрузка) в газовой фазе при различных температурах: T = 298 K, 489.62/732 = 0.67; Т = 798 К, 590.33/732 = 0.8; Т = 1298 К, 732.01/732 = 1. Таким образом, величина углеродного следа изменяется от 0.67 до 1. Здесь следует заметить, что при высоких температурах, практически равной теоретической температуре горения топливо, углеродная техногенная нагрузка максимальная, т.е. равна единице.

С целью снижения техногенной нагрузки вредных веществ, в том числе сажи и оксидов углерода (СО, СО2) в газовой фазе изучены процессы приготовления и сжигания водомазутной эмульсии, и полученные расчетные результаты апробированы согласно разработанной принципиальной технологической схеме в котлоагрегатах типа Е-1/9М Мостостроительного отряда Кыргызской железной дороги, г. Бишкек (рис. 3, табл. 3–5). По схеме (рис. 3) мазут после прохождения подогревателя мазута, фильтров грубой и тонкой очистки, насосами подаются роторно-пульсационные аппараты (РПА) [15, 20]. Вода из бака поступает в РПА и на основе смеси, состоящей из 85% мазута и 15% воды образуются полидисперсные водомазутные эмульсии и они направляются в зону горения. Управление расхода потоков на трубопроводах осуществляется вентилями и обратными клапанами. Технические характеристики установки: электродвигатель, кВт (об/мин) – 4.0 (1500); расход мазута, 0.1–0.15 м3/ч; расход воды, 0.01–0.015 м3/ч; температура воды и ВМЭ, 40–45°С (прерывистая линия (рис. 3) – путь водомазутной эмульсии) [16, 21].

Таблица 3.

Сжигание мазута и расчет концентраций вредных веществ в газовой фазе

| Компоненты газовых выбросов | ПДК, мг/м3 | Количество веществ, выбрасываемых в атмосферу | Сумма максимальных приземных концентраций (доли ПДК), создаваемых выбросами источника | |

|---|---|---|---|---|

| макс., г/с | сум., т/год | |||

| СО | 3.0 | 0.071 | 2.242 | 0.00356 |

| NOx | 0.085 | 0.069 | 2.186 | 0.12205 |

| SO2 | 0.5 | 0.444 | 14.016 | 0.13351 |

| CхHу | 1.5 | 1.067 | 33.638 | 0.10695 |

| Сажа | 0.15 | 0.046 | 1.458 | 0.04611 |

Таблица 4.

Сжигание водомазутных эмульсий и расчет концентраций вредных веществ в газовой фазе

| Компоненты газовых выбросов | ПДК, мг/м3 | Количество веществ, выбрасываемых в атмосферу | Сумма максимальных приземных концентраций (доли ПДК), создаваемых выбросами источника | |

|---|---|---|---|---|

| макс., г/с | сум., т/год | |||

| СО | 3.0 | 0.021 | 0.673 | 0.00145 |

| NOx | 0.085 | 0.023 | 0.729 | 0.04953 |

| SO2 | 0.5 | 0.427 | 13.455 | 0.12299 |

| CхHу | 1.5 | 0.391 | 12.334 | 0.04901 |

| Сажа | 0.15 | 0.012 | 0.364 | 0.02005 |

Таблица 5.

Снижение концентраций вредных веществ в дымовых газах котлоагрегатов типа Е-1/9М на основе сжигания водомазутных эмульсий

| Компоненты газовых выбросов | количество вредных веществ | ||||||

|---|---|---|---|---|---|---|---|

| мазут | водомазутная эмульсия | снижение газовых выбросов, % | |||||

| мг/м3 | г/с | т/год | мг/м3 | г/с | т/год | ||

| SO2 | 500 | 0.444 | 14.016 | 480 | 0.427 | 13.455 | 4.06 |

| NOx | 78 | 0.069 | 2.186 | 26 | 0.023 | 0.729 | 66.67 |

| CO | 80 | 0.071 | 2.242 | 24 | 0.021 | 0.673 | 70.00 |

| CхHу | 1200 | 1.067 | 33.638 | 440 | 0.391 | 12.334 | 63.33 |

| Сажа | 52 | 0.046 | 1.458 | 13 | 0.012 | 0.364 | 75.00 |

Измерения и расчет концентраций загрязняющих веществ в дымовых газах проводили в процессах сжигания мазута (табл. 3) и водомазутных эмульсий (табл. 4) с учетом параметров дымовой трубы: H = 18 м, D = 0.5 м, объема газовоздушной смеси Vg.m. = 0.889 м3/c, температуры дымовых газов tf.g. = 220°C, скорости осаждения частиц F = 1, скорости ветра v = 5.0 м/c [16].

Процессы приготовления и сжигания водомазутной эмульсии, апробированные на промышленных котлоагрегатов типа Е-1/9-1М показали снижения концентраций оксидов азота, углерода, углеводородов нефти и сажи при сжигании водомазутной эмульсии в среднем на 63–75%, а диоксида серы незначительно (4.06%). Результаты проведенных исследований показывают, что в эмульсиях обратного типа (вода в мазуте), когда вода в виде мельчайших капелек диаметром 9–60 мкм равномерно распределена по всей массе мазута, способствует более эффективному процессу сгорания жидкого топлива, снижению сажеобразования и уменьшению содержания в выбросах С, S, O, H, N – содержащих вредных веществ (табл. 3−5) [16].

Сравнение термодинамических параметров системы: мазут–воздух и мазут–вода–воздух показали высоких значений энтропии в обратной эмульсии (табл. 6), обусловленные более хаотичным движением взаимодействующих частиц [16].

Таблица 6.

Сравнительные характеристики термодинамических параметров системы: мазут–воздух и мазут–вода–воздух

| Термодинамические и физические параметры | Системы | |

|---|---|---|

| мазут–воздух | мазут–вода–воздух | |

| Т, К | ||

| 500–750 | 500–950 | |

| Энтропия S, кДж/(кг К) | 2.49–3.28 | 7.44–11.49 |

| Энтальпия I, кДж/кг | (–498)–(–94.7) | (–3252)–(–162) |

| Внутренняя энергия U, Дж/кг | (–510)–(–125) | (–3307)–(–452) |

| Число Прандтля (Pr = $\gamma $/D) | 0.68–0.59 | 0.69–0.47 |

| Доля конденсированной фазы (z) | 0.79–0.78 | 0.41–0.54 |

Величины энтальпии и внутренней энергии отрицательные в пределах температуры от 500 до 750 К для системы мазут–воздух, а для системы мазут–вода–воздух направление химических превращений соответствует к интервалу от 500 до 950 К. Число Прандтля для системы мазут-вода-воздух меняется от 0.69 до 0.47, и она более подвержены к разбавлению; доля конденсированной фазы (z) в указанных выше системах составляет 0.79/0.41 при 500 К и 0.78/0.54 при 950 К, соответственно образование конденсированного углерода (Сc) в два раза меньше в системе мазут–вода–воздух. Таким образом, термодинамические параметры и величины число Прандтля тоже показали в эффективности использования системы мазут–вода–воздух в процессе снижения техногенных нагрузок газовых выбросов. Отмечено, что концентрация оксида углерода, углеводородов нефти и сажи при сжигании водомазутной эмульсии уменьшилась в среднем на 63–75%. Величины углеродного следа в газовой фазе составили от 0.6 до 1, что и полезна при оценке углеродной емкости на единицу продукции.

ЗАКЛЮЧЕНИЕ

Изучена система мазут–воздух при избытке окислителя (альфа-фактор 1.3) при широких пределах изменения температуры (T = 298–3000 К, Р = 0.1 МПа). Рассчитаны равновесные параметры и определены концентрационные распределения С, S, N, O, H – содержащих компонентов и активных частиц в газовой фазе. На основе суммарного концентрационного распределения С, S, N, O, H – содержащих компонентов и активных частиц рассчитаны весовое содержание углерода в газовой фазе. С учетом химической матрицы системы мазут–воздух и весового содержания углерода найдена техногенная нагрузка углерода в газовой фазе. Рассчитаны величины углеродного следа (0.6–1) в газовой фазе и отмечено снижение концентрации оксида углерода, углеводородов нефти и сажи при сжигании водомазутной эмульсии в среднем на 63–75%.

ОБОЗНАЧЕНИЯ

| I | энтальпия, Дж/кг |

| P | давление, Па |

| S | энтропия, Дж/К |

| T | температура, К |

| U | внутренняя энергия, Дж |

| V | объем, м3 |

| ρ | плотность, кг/м3 |

| Pr | число Прандтля |

ИНДЕКСЫ

Список литературы

Baranov E., Kim I., Staritsyna E. Estimation of Russian constant-price input-output accounts according to NACE/CPA // Higher School of Economics Research Paper. 2011. 7.

Порфирьев Б.Н., Широв А.А., Колпаков А.Ю., Единак Е.А. Возможности и риски политики климатического регулирования в России // Вопр. экон. 2022. № 1. С. 72

Durojaye O., Laseinde T., Oluwafemi I. A descriptive review of carbon footprint // Proceeding of 2nd International Conference on Human Systems Engineering and Design (IHSED2019). Munich.: Springer Int. Publishing, 2020. p. 960

ISO 14067: (2018) “Greenhouse gases – Carbon footprint of products – Requirements and guidelines for quantification”

Magacho G., Espagne E., Godin A. Impacts of the CBAM on EU trade partners: consequences for developing countries // Climate Policy. 2023. P. 1

Lazaryan S., Sudakov S. Impact of EU’s CBAM on EAEU Countries: The Case of Russia // Global Challenges of Climate Change. V. 2: Risk Assessment, Political and Social Dimension of the Green Energy Transition. – Cham: Springer International Publishing. 2022. P. 157.

Eicke L., Weko S., Apergi M., Marian A. Pulling up the carbon ladder? Decarbonization, dependence, and third-country risks from the European carbon border adjustment mechanism // Energy Research & Social Science. 2021. 80. 102240.

Böhringer C., Fischer C., Rosendahl K.E., Rutherford T.F. Potential impacts and challenges of border carbon adjustments // Nature Climate Change. 2022. 12(1). P. 22.

IPCC Guidelines for National Greenhouse Gas Inventories. 2006. Kanagawa, Japan.

Davis S., Peters G., Caldeira K. The Supply Chain of CO2 Emissions // Proceedings of the National Academy of Sciences. 2011. V. 108. №. 45. P. 18554.

Boitier B. CO2 emissions production-based accounting vs consumption // Insights from the WIOD databases. Proceeding of WIOD Conference. Brussels. 2012

Пискулова Н.А., Костюнина Г.М., Абрамова А.В. Климатическая политика основных торговых партнеров России и ее влияние на экспорт ряда российских регионов // Всемирный фонд дикой природы (WWF). М.: 2013

“Газы парниковые (2014). Определение количества выбросов парниковых газов в организациях и отчетность. Руководство по применению стандарта ИСО 14064-1”.

Meshalkin V.P. Current Theoretical and Applied Research on Energy- and Resource-Saving Highly Reliable Chemical Process Systems Engineering // Theor. Found. Chem. Eng. 2021. V. 55. № 4. P. 563. [Мешалкин В.П. Актуальные теоретические и прикладные исследования по инжинирингу энергоресурсосберегающих высоконадежных химико-технологических систем // Теор. осн. хим. технол. 2021. Т. 55. № 4. С. 399]

Maimekov Z.K., Sambaeva D.A., Izakov J.B., Shaikieva N.T., Dolaz M., Kobya M. Concentration distribution of molecules and molecules and other species in the model system Fe–NaCl–Na2S–H2SO4–H2O at various temperatures of the electrocoagulation process // Theor. Found. Chem. Eng. 2023. V. 57. № 2. P. 205. [Маймеков З.К., Самбаева Д.А., Изаков Ж.Б., Шайкиева Н.Т., Долаз М., Кобья М. Концентрационное распределение молекул и частиц в модельной системе: Fe–NaCl–Na2S–H2SO4–H2O при различных температурах процесса электрокоагуляции // Теор. осн. хим. технол. 2023. Т. 57. № 2. С. 218]

Sambaeva D.A., Moldobaev M.B., Kemelov K.A., Maymekov Z.K. Water is an effective additive to fuel oil to reduce the concentration of soot in the gas phase // Manas J. Eng. 2022. V. 10. № 2. P. 145

Кемелов К.А., Молдобаев М.Б., Самбаева Д.А., Маймеков З.К. Влияние воды в водотопливных эмульсиях на процессы снижения концентрации сажи в газовой фазе // Проблемы региональной экологии. 2016. № 4. С. 30.

Молдобаев М.Б., Самбаева Д.А., Маймеков З.К. Снижение концентрации сажи в газовой фазе на основе использования водотопливных эмульсий в катлоагрегатах типа КЕВ-4-14 // Инженер. 2015. № 9. С. 354

Маймеков З.К., Самбаева Д.А., Молдобаев М.Б., Кемелов К.А. Влияние воды в топливных эмульсиях на процессы образования и уменьшения концентрации сажи в газовой фазе // Изв. вузов. 2014. № 5. С. 8

Самбаева Д.А., Молдобаев М.Б. Модифицирование топлива в виде водотопливных эмульсий с целью снижения концентрации сажи в газовой фазе // Изв. КГТУ им. И. Раззакова. 2014. № 33. С. 399

Маймеков З.К. Научные основы оптимизации процессов сжигания жидкого топлива и рекарбонизации водно-солевых систем. Бишкек, 2015.

Синярев Г.Б., Ватолин Н.А., Трусов Б.Г., Моисеев Г.К. Применение ЭВМ для термодинамических расчетов металлургических процессов. М.: Наука, 1982.

Белов Г.В., Трусов Б.Г. Термодинамическое моделирование химически реагирующих систем. М.: МГТУ имени Н.Э. Баумана, 2013.

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии