Теоретические основы химической технологии, 2023, T. 57, № 6, стр. 681-696

Исследование качества микросмешения в одноступенчатом микрореакторе с интенсивно закрученными потоками

Р. Ш. Абиев a, b, *, Д. А. Потехин a, b

a ФГБУН Физико-технический институт им. А.Ф. Иоффе Российской академии наук

Санкт-Петербург, Россия

b Санкт-Петербургский технологический институт (технический университет)

Санкт-Петербург, Россия

* E-mail: abiev.rufat@gmail.com

Поступила в редакцию 25.09.2023

После доработки 28.09.2023

Принята к публикации 02.10.2023

- EDN: ECKCWU

- DOI: 10.31857/S0040357123060015

Аннотация

В статье рассматриваются результаты экспериментального и численного исследования гидродинамических характеристик вихревого струйного микрореактора – микро-ВСА-1, одна из областей применения которого – синтез оксидных материалов (например, перовскитоподобных материалов для солнечных панелей). Исследованы скорость диссипации энергии и качество микросмешения (с использованием йодид-иодатной методики) при различных способах подачи растворов в микро-ВСА-1 и в Т-образном миллиреакторе. Численное моделирование позволило выявить объемы с наибольшей скоростью диссипации энергии. Показано, что качество микросмешения в микро-ВСА-1 существенно выше, чем в Т-образном миллиреакторе, что обусловлено, среди прочего, локализацией зоны с наибольшей скоростью диссипации энергии вблизи горловины микро-ВСА-1.

ВВЕДЕНИЕ

Солнечная энергетика – одно из перспективных направлений развития-энергетики; на конец 2020 года выработка солнечной энергии от общей по всему миру составила 2.6% и с каждый годом увеличивается на 15–25% [1]. Несмотря на то, что из-за пандемии COVID-19 в 2020 г. общая выработка энергии снизилась, по солнечной энергии наблюдался рост. В России выработка солнечной энергии на 2020 год составила менее 2% (доля энергии, полученной при сжигании газа, составила почти 50%). Однако с каждым годом выработка солнечной энергии в России в год растет в среднем на 20% [1]. Солнечная энергия, в отличие от газа, относится к неисчерпаемым источникам энергии. В отличие от других источников неисчерпаемой энергии, солнечные батареи не оказывают существенного влияния на ближайшие участки экосферы. Солнечные панели используют в различных сферах – от повседневного быта до космической отрасли. Одним из основных направлений солнечной энергетики являются солнечные панели на основе перовскитоподобных элементов. Эти элементы интересны не только благодаря своей способности вырабатывать электроэнергию, но и люминесценцией. Солнечные панели на основе перовскитов уже приблизились к лучшим коммерческим решениям на базе кремния при более низкой стоимости и даже опережают кремниевые панели в ширине спектра преобразуемого в электричество света. Одним из главных недостатков солнечной энергетики на сегодняшний день является высокая стоимость производства солнечных батарей, так как для выработки энергии используются редкоземельные элементы. Для синтеза оксидных материалов, в том числе перовскитов, сотрудниками ФТИ им. А.Ф. Иоффе и СПбГТИ (ТУ) были разработаны несколько микрореакторов – со сталкивающимися струями (МРСС) и с затопленными струями (МРЗС) [2, 3], что позволило с высокой производительностью синтезировать субмикронные и наноразмерные частицы неорганических материалов, в том числе иттрий-алюминиевый гранат [4], наносвитки гидросиликата магния [5]. В работе [6] показано, что частицы феррита висмута, синтезированные в МРЗС, имеют неприемлемо высокие значения среднего размера и дисперсии, по сравнению частицами, синтезированными в МРСС. C 2019 г. начались разработки и исследования микрореакторов с интенсивно закрученными потоками различной геометрии и различающимися технологическими возможностями [7a ] . Один из них – одноступенчатый микровихревой струйный аппарат (микро-ВСА-1) [7–9]. Микрореакторы со сталкивающимися струями, как и микрореакторы с закрученными потоками, являются одним из современных средств интенсификации гидродинамики и массообмена [10–12]. В работе [11] приведены диаграммы современного оборудования и методов интенсификации процессов, в том числе включающих и химические реакции, а в [13] обсуждаются новые подходы к интенсификации в многофункциональных реакторах.

В недавнее время разработана концепция контролируемого синтеза, как в одно-, так и в двухфазных микрореакторах [14–24], некоторые обобщения приведены в обзоре [25].

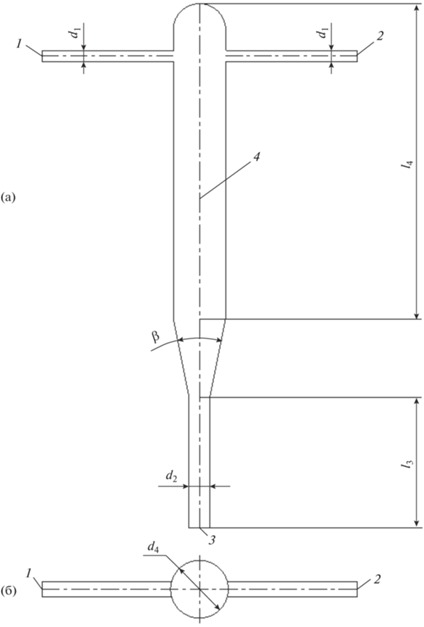

Схема аппарата изображена на рис. 1.

Рис. 1.

Схема микро-ВСА-1: 1, 3, 4, 5 – тангенциальные патрубки; 2 – центральный патрубок; 6 – выпускной патрубок; 7 – сопло центрального патрубка; 8 – горловина; 9 – конфузор; 10 – диффузор; (а) – фронтальный вид, (б) – вид сверху.

Аппарат обладает высоким качеством микросмешения за счет высоких значений тангенциальной и осевой составляющих скорости в горловине, что достигается благодаря геометрии аппарата и кинематике потока [26–28]. Это позволяет получать наноразмерные частицы с высокой чистотой и контролируемыми размерами. Ранее в микрореакторах с закрученными потоками было синтезировано несколько сложных оксидов металлов [29], фториды кальция [30], материалы со структурой пирохлора [31].

Благодаря отсутствию движущихся частей и уплотнений, а также высокой производительности, аппарат привлекателен для промышленного синтеза наночастиц. Несмотря на весьма компактные размеры установки на основе данного микрореактора (не более половины письменного стола), с его помощью можно получать до 10 м3 в сутки суспензии с продуктом (примерно 200–300 кг/сут твердых частиц в пересчете на продукт).

Принцип действия аппарата (рис. 1) основан на преобразовании поступательного движения во вращательное с последующим ускорением потока [8, 26–28] и заключаются в следующем: растворы исходных реагентов подают в патрубки 1–5 (количество и тип используемых патрубков зависит от конкретных условий синтеза), по крайней мере один из них должен обеспечить закрутку потока.

Растворы, обладающие начальной окружной скоростью, попадают в зону сужения конфузора 9, радиус вращения потока жидкости уменьшается, а угловая скорость вращения относительно оси аппарата ωz, как и тангенциальная vt и радиальная vr составляющие вектора скорости, увеличиваются [8, 26–28]. У входа в горловину 8 составляющая осевой скорости vz достигает своего максимального значения. Таким образом, на входе в горловину все три компоненты скорости смеси в аппарате имеют максимальную величину. После горловины 8 поток попадает в диффузор 10, где происходит постепенное снижение скорости и восстановление давления. Благодаря геометрии аппарата удалось добиться соизмеримости всех трех компонентов скорости (радиальной, тангенциальной и осевой) и, тем самым, усилить конвективный перенос импульса, энергии и массы. Размеры микро-ВСА-1, представленного на рис. 1: d1 = 5 мм, d2 = 20 мм, d3 = 2.7 мм, d4 = 20 мм, d5 = = 2.2 мм, l3= 10 мм, β = 30°, γ = 35° (габаритные размеры 70 × 70 × 140 мм). К преимуществам данного реактора можно отнести: низкие затраты энергии на смешение, непрерывность процесса, низкая металлоемкость и стоимость изготовления, высокая производительность, снижение непроизводительных затрат реагентов. Для сравнения эффективности реактора микро-ВСА-1 с одним из существующих аналогов был изготовлен Т-образный микрореактор с затопленными сталкивающимися струями (T-mixer) (рис. 2) с размерами: d1 = 5 мм, d2 = 8 мм, d4 = 20 мм, l3 = 50 мм, l4 = 120 мм, β = 22° (габаритные размеры: 320 × 20 × × 200 мм).

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Для анализа эффективности микрореакторов в процессах синтеза наноразмерных и субмикронных частиц необходимо определить, с одной стороны, качество микросмешения, а с другой – энергетические затраты, которые чаще всего характеризуют удельной скоростью диссипации энергии, являющейся показателем, универсальным для аппаратов различной геометрии и основанных на различных принципах действия.

Индекс сегрегации. Для оценки качества микросмешения использовался индекс сегрегации XS, для микрореакторов его рекомендуется определять по йодид-иодатной методике [32–35]. Методика основана на параллельных конкурирующих реакциях Виллермо–Душмана – реакции нейтрализации (1) и окислительно-восстановительной (2):

(1)

${{{\text{H}}}_{2}}{\text{BO}}_{3}^{ - }{\text{\;}} + {\text{\;}}{{{\text{H}}}^{ + }}{\text{\;}} \leftrightarrow {\text{\;}}{{{\text{H}}}_{3}}{\text{B}}{{{\text{O}}}_{3}},$(2)

${\text{IO}}_{3}^{ - }{\text{\;}} + {\text{\;}}5{{{\text{I}}}^{ - }}{\text{\;}} + {\text{\;}}6{{{\text{H}}}^{ + }}{\text{\;}} \leftrightarrow {\text{\;}}3{{{\text{I}}}_{2}}{\text{\;}} + {\text{\;}}3{{{\text{H}}}_{2}}{\text{O}}.$Образовавшийся в реакции йод превращается в трийодид согласно реакции

(3)

${{{\text{I}}}_{2}}{\text{\;}} + {\text{\;}}{{{\text{I}}}^{ - }}{\text{\;}} \leftrightarrow {\text{\;I}}_{3}^{ - }.$Метод основан на измерении чувствительного к перемешиванию выхода йода, который зависит от конкуренции между нейтрализацией кислоты и ее ролью в освобождении йода в реакции Душмана. Реакция (2) быстрая, имеет тот же порядок времени, что и перемешивание на микроуровне (микросмешения), но гораздо медленней реакции (1). В случае идеального микросмешения, кислота расходуется только первой реакцией (1), которая протекает существенно быстрее окислительно-восстановительной реакции (2). Вторая реакция при этом не может протекать в силу стехиометрического недостатка серной кислоты.

В случае плохого микросмешения время распределения серной кислоты может оказаться больше характерного времени окислительно-восстановительной реакции. В результате возникает локальное перенасыщение некоторых микрообъемов реактора серной кислотой, которая, после участия в реакции (1) с ионами бората, способна реагировать с ионами йодида и иодата с образованием йода I2 (2). В этой системе ионы йода и иодида реагируют с образованием трийодида (3). Таким образом, концентрация образовавшегося трийодида является мерой сегрегации ионов в растворе [32–35].

Для нахождения концентрации трийодида с помощью спектрофотометра измеряют оптическую плотность D полученного на выходе из реактора раствора на длине волны 353 нм [34]. По формуле Бугера–Ламберта–Бера находят концентрацию трийодида в полученном растворе:

В формуле (4) E353 = 2395.9 м2/моль – коэффициент экстинкции на длине волны 353 нм [33], L – длина оптического пути (в рассматриваемом случае L = 10 мм). Индекс сегрегации показывает, насколько степень микросмешения в реакторе близка к идеальной и варьируется от XS = 0 (идеальное микросмешение) до XS = 1 (полная сегрегация ионов или молекул). Индекс сегрегации рассчитывают по формуле:

Селективность по определяемому веществу (суммарно йоду и трийодиду) находят по формуле:

(6)

$Y~\,\, = ~\,\,\frac{{4\left( {{{C}_{{{{{\text{I}}}_{2}}}}}{\text{\;}} + {\text{\;}}{{C}_{{{\text{I}}_{3}^{ - }}}}} \right)}}{{{{C}_{{{{{\text{H}}}^{ + }}}}}}}.$Селективность при полной сегрегации определяют по формуле:

(7)

${{Y}_{{{\text{ST}}}}}~\,\, = \,\,~\frac{{6{{C}_{{{\text{IO}}_{3}^{ - }}}}}}{{6{{C}_{{{\text{IO}}_{3}^{ - }}}}{\text{\;}} + {\text{\;}}{{C}_{{{{{\text{H}}}_{2}}{\text{BO}}_{3}^{ - }}}}}}.$Удельная скорость диссипации энергии. Для изучения процесса гидродинамики в микрореакторе были найдены следующие параметры: мощность, затрачиваемая на перемешивание, и удельная скорость диссипации энергии. Мощность, затрачиваемую на перемешивание, находили из уравнения Бернулли, полученного для реакторов с двумя или более входными патрубками и одним выпускным патрубком [36, 37]:

(8)

$\begin{gathered} \rho g{{Q}_{{{\text{1a}}}}}\left( {{{z}_{{{\text{1a}}}}}~\,\, + \,\,~\frac{{{{P}_{{{\text{1a}}}}}}}{{\rho g}}} \right)~\,\, + \,\,~\rho g{{Q}_{{{\text{1b}}}}}\left( {{{z}_{{{\text{1b}}}}}\,\,~ + \,\,~\frac{{{{P}_{{{\text{1b}}}}}}}{{\rho g}}} \right)~\,\, + \\ + \,\,\rho {{Q}_{{{\text{1a}}}}}{{\alpha }_{{{\text{1a}}}}}\frac{{v_{{{\text{1a}}}}^{2}}}{2} + ~\,\,\rho {{Q}_{{{\text{1b}}}}}{{\alpha }_{{{\text{1b}}}}}\frac{{v_{{{\text{1b}}}}^{2}}}{2}~\,\, = ~ \\ = \rho {{Q}_{2}}{{\alpha }_{2}}\frac{{v_{2}^{2}}}{2}~\,\, + \,\,~\rho g{{Q}_{2}}\left( {{{z}_{2}}~\,\, + \,\,~\frac{{{{P}_{2}}}}{{\rho g}}} \right)~\,\, + \\ + \,\,~\rho g{{Q}_{{{\text{1a}}}}}{{h}_{{{{w}_{{{\text{1a}}}}}}}}~\,\, + \,\,~\rho g{{Q}_{{{\text{1b}}}}}{{h}_{{{{w}_{{{\text{1b}}}}}}}}. \\ \end{gathered} $Предполагалось, что вся диссипируемая в аппарате мощность затрачивалась на деформацию элементов жидкости, а в конечном счете – на перемешивание, и находилась по формуле (9):

(9)

$N~\,\, = \,\,~\rho g{{Q}_{2}}{{h}_{w}}~\,\, = \,\,~\rho g{{Q}_{{1{\text{a}}}}}{{h}_{{{{{\text{w}}}_{{1{\text{a}}}}}}}}~\,\, + \,\,~\rho g{{Q}_{{1{\text{b}}}}}{{h}_{{{{{\text{w}}}_{{1{\text{b}}}}}}}}.$Удельная скорость диссипации энергии, часто используемая как универсальный показатель энергетической напряженности процессов перемешивания, в том числе микросмешения, рассчитывалась по формуле:

Для понимания особенностей гидродинамики исследуемого аппарата было выполнено несколько серий численных расчетов с использованием программы Comsol Multiphysics v. 6.1 (модуль Turbulent Flow, k-ε). Граничные условия на входных патрубках задавались средней скоростью потока (например, 3.979 м/с при расходе 3.0 л/мин) при диаметре начальной зоны патрубков в 4 мм (диаметр шланга и тройника, на которых проводились измерения в эксперименте), на выпускном патрубке атмосферным давлением. Свойства среды соответствовали свойствам воды при температуре 20°C, поскольку концентрация реагирующих веществ крайне мала, чтобы изменить плотность и вязкость воды.

В программе Comsol Multiphysics методом конечных элементов наряду с уравнениями неразрывности и Навье–Стокса (в стационарной постановке) решалась система уравнений для определения кинетической энергии турбулентности k и удельной скорости диссипации энергии ε.

Для проверки численной сходимости предварительный расчет проводился на сетках с уменьшающимся размером элемента, пока не была достигнута заданная точность не более 4%. В основных расчетах использовалась сетка “normal” с числом элементов 548 × 103 на микро-ВСА № 1 и 386 × 103 на Т-образном реакторе.

Для обобщения результатов расчетов из программы Comsol Multiphysics использовались следующие параметры:

(12)

$\Theta \,\,~ = \,\,~\frac{{{{\varepsilon }_{{{\text{total}}}}}}}{{{{\varepsilon }_{{{\text{total}}{\text{.tub}}}}}}},$(13)

$\psi = {\text{\;}}\frac{{{{\varepsilon }_{{{\text{neck}}}}}}}{{{{\varepsilon }_{{{\text{total}}}}}}},~$(14)

$\zeta ~\,\, = {\text{\;}}\frac{{{{N}_{{{\text{dis}}}}}}}{{{{N}_{{{\text{total}}}}}}}~\,\, = \,\,~\frac{{{{\varepsilon }_{{{\text{neck}}}}}}}{{{{\varepsilon }_{{{\text{total}}}}}}}~{\kern 1pt} \frac{{\rho {{V}_{{{\text{dis}}}}}}}{{\rho {{V}_{{{\text{total}}}}}}}~\,\, = \,\,~\psi \varphi ~.$Поскольку зона с максимальной диссипацией энергии приходилась в микро-ВСА-1 на горловину, для скорости диссипации в такой зоне использован индекс “neck”, этот же термин условно применен и к Т-образному реактору.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

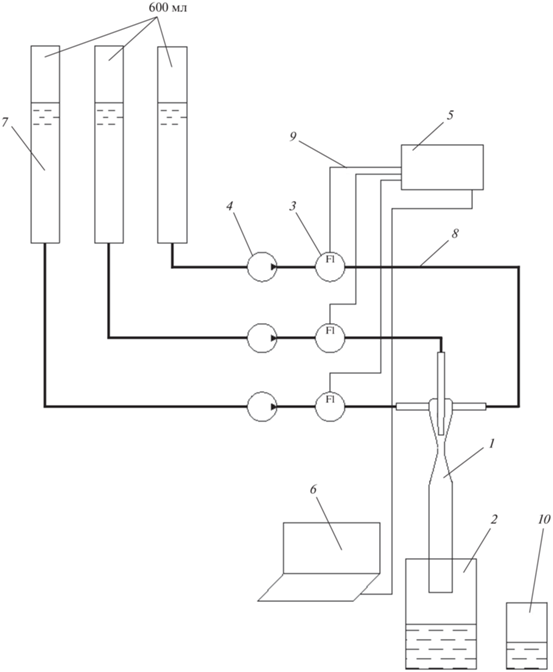

Описание установки. В экспериментах использовалась лабораторная установка, модификации которой (для определения удельной скорости диссипации энергии и для измерения индекса сегрегации) изображены на рис. 4 и рис. 5.

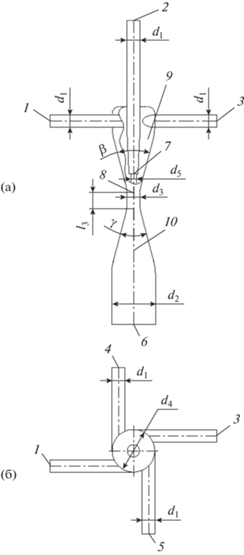

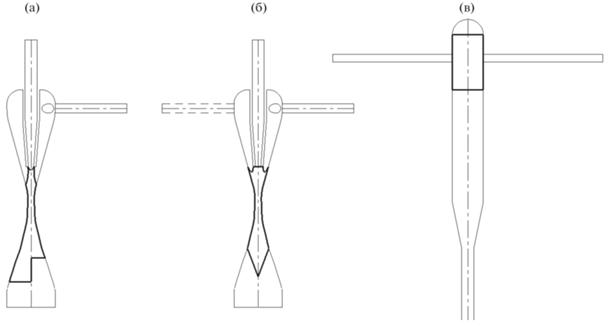

Рис. 3.

Варианты подачи растворов в реакторы: (а) – микро-ВСА-1, подача в один тангенциальный и центральный патрубки; (б) – микро-ВСА-1, подача в два тангенциальных патрубка, расположенных друг напротив друга; (в) – Т-образный реактор, подача в два горизонтальных патрубка расположенных друг напротив друга.

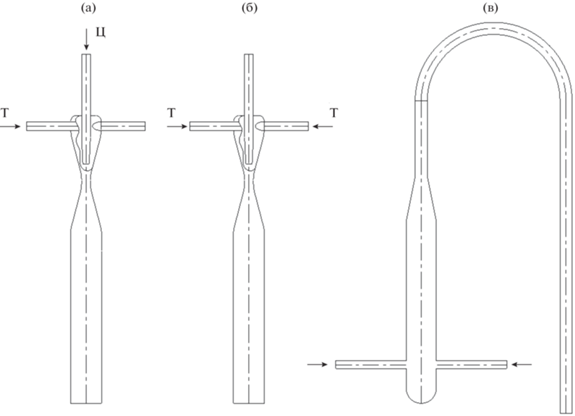

Рис. 4.

Схема лабораторной установки для определения удельной скорости диссипации энергии: 1 – исследуемый реактор; 2 – манометры; 3 – расходомеры; 4 – насосы; 5 – АЦП; 6 – ноутбук; 7 – емкость с водой; 8 – полимерные трубки; 9 – линии передачи данных.

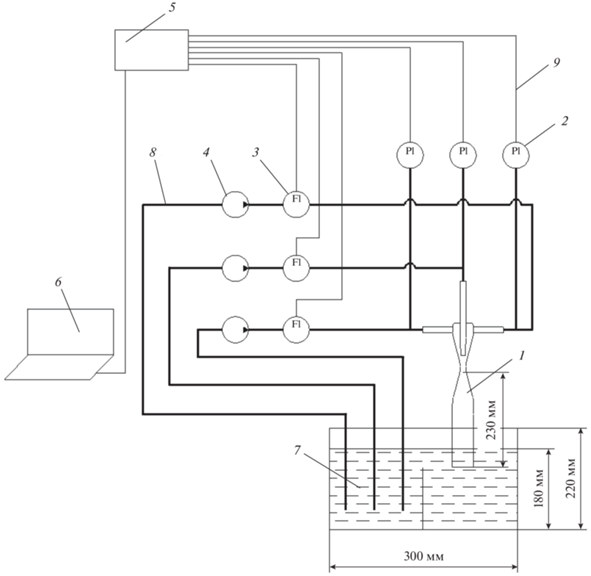

Рис. 5.

Схема лабораторной установки для определения индекса сегрегации: 1 – исследуемый реактор; 2, 10 – стаканы; 3 – расходомеры; 4 — насосы; 5 – АЦП; 6 – ноутбук; 7 – емкости; 8 – полимерные трубки; 9 – линии передачи данных.

Растворы подавали в аппараты по фторопластовым и полиуретановым шлангам с внутренним диаметром 4 мм с помощью шестеренных насосов TOPSFLO модели MG213XK/DC24WI (рабочий расход до 3.6 л/мин, давление до 7 бар). Экспериментальным путем было найдено время разгона насосов до заданного расхода, которое составило не более 0.5 с. Для измерения расходов использованы электромагнитные расходомеры Badger Meter M2000 с погрешностью 0.25%, показания которых не зависят от плотности, температуры и давления измеряемой жидкости. Для измерения давления использованы манометры марки “Элемер” (модель АИР-20/М2) с погрешностью 0.6%. Сигналы от всех приборов были подключены к ноутбуку с помощью аналогово-цифрового преобразователя L-CARD E14-440 с погрешностью измерений 0.05%. Все приборы прошли тарировку, погрешность которой составила не более 3%. Для измерения массы реагентов использовались аналитические весы OHAUS Pioneer PX-224 первого класса точности. Для измерения оптической плотности растворов по йодид-иодатной методике использовался спектрофотометр ОКБ Спектр “СФ-2000” с погрешностью 1%.

Методология. Исследовались два различных метода подачи в микро-ВСА-1: через тангенциальный и центральный патрубки (Т + Ц) (при этом раствор серной кислоты подавался через центральный патрубок (рис. 3а); через два тангенциальных патрубка (Т + Т), расположенных диаметрально противоположно (рис. 3б). При проведении опытов для полного заполнения растворами Т-образный реактор переворачивался на 180°, к его выходу был присоединен шланг из ПВХ внутренним диаметром 8 мм и длиной 430 мм.

Эксперименты проводились при суммарном расходе от 2 л/мин (так как при более низких расходах не весь объем аппаратов заполнялся жидкостью, а показания измерительных приборов сильно колебались из-за пульсаций объема газа, образовавшегося в аппарате) до 7 л/мин (соответствует максимальному суммарному расходу используемых насосов). Для стабилизации потока и удобства сбора продукта к выпускному патрубку микро-ВСА-1 была присоединена трубка длиной 200 мм и внутренним диаметром 20 мм. При вычислении полного объема реактора удлиняющие трубки у микро-ВСА № 1 и T-образного реактора не учитывались.

При исследовании качества микросмешения по йодид-иодатной методике в ходе предварительных экспериментов была найдена оптимальная концентрация серной кислоты 0.0198 моль/л, которая позволяет охватить все типы подключения на всем диапазоне расходов в интервале линейности закона Бугера–Ламберта–Бера.

Установка для исследования качества микросмешения изображена на рис. 5. В ней, в отличие от установки на рис. 4, отсутствовали манометры, а вся система работала “на проток”. Растворы исходных веществ помещались в емкости 7. В экспериментах раствор с продуктами, образовавшимися в аппаратах при пуске насосов и непосредственно перед их остановкой, собирался в отдельный стакан 10, основная часть раствора собиралась в стакан 2 и подвергалась дальнейшему анализу. Данная смесь помещалась в спектрофотометр для нахождения оптической плотности в течение 1 мин; в каждом опыте на СФ-2000 измеряли образцы в пяти кварцевых кюветах в автоматическом режиме. Каждый опыт повторяли не менее трех раз. По методике, изложенной выше, рассчитывали индекс сегрегации [32–35].

Для измерения скорости диссипации энергии использовалась установка, изображенная на рис. 4. В замкнутом контуре установки циркулировала дистиллированная вода. В течение всего эксперимента проводили замеры температуры воды ртутным термометром с ценой деления шкалы 0.1°С. В приемную емкость для предотвращения попадания пузырьков воздуха из реактора во всасывающую линию установили разделительную перегородку.

Поскольку в диффузоре и выпускной трубке 6 микрореактора микро-ВСА-1 (рис. 1) под действием центробежных сил жидкость отбрасывалась к стенкам и занимала не полное сечение, использование формул (8) и (9) для нахождения мощности, затрачиваемой на перемешивание, стало бы не вполне корректным. Для заполнения выпускную трубку погружали в воду (рис. 4), в результате появлялась определенность по данным на выходе из аппарата для уравнения Бернулли (8). Наряду с экспериментальными методами для нахождения удельной скорости диссипации энергии использовали численное моделирование в программном пакете Comsol Multiphysics 6.1, как описано выше.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

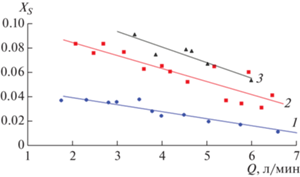

Из графиков, представленных на рис. 6, следует, что микро-ВСА-1 при подаче в патрубки Т + Ц продемонстрировал наилучшее качество смешения. В зависимости от расхода индекс сегрегации XS находится в диапазоне 0.04–0.01.

Рис. 6.

Зависимость индекса сегрегации от суммарного расхода: 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор. Точки – эксперимент, линии – результат регрессионного анализа.

При подаче в патрубки Т + Т микро-ВСА-1 индекс сегрегации XS оказался от 2 до 4 раз выше, причем при более высоких расходах отношение значений XS для двух способов подключения в микро-ВСА-1 становится более значительным. Это связано с тем, что контакт между растворами при подключении Т + Т происходит в широкой зоне аппарата с минимальными скоростями растворов, где уровень ε минимальный и качество микросмешения существенно ниже.

Качество микросмешения в Т-образном реакторе хуже, чем в микро-ВСА-1 при подаче в патрубки Т + Т примерно на 10%, и в 2.2–4.4 раза хуже, чем при подаче в патрубки Т + Ц. Во всех наблюдаемых зависимостях значение индекса сегрегации уменьшается с увеличением суммарного расхода. Методом наименьших квадратов получены аппроксимационные уравнения XS = f(Q) для линий, показанных на рис. 6; наилучшее соответствие показали линейные зависимости:

(15)

${{X}_{{{{{\text{S}}}_{{{\text{mTC}}}}}}}}{\text{\;}} = \,\,~0.0509 - 0.00576{{Q}_{{{\text{mTC}}}}},$(16)

${{X}_{{{{{\text{S}}}_{{{\text{mTT}}}}}}}}{\text{\;}} = \,\,~0.106 - 0.0107{{Q}_{{{\text{mTT}}}}},$Коэффициенты детерминации для уравнений (15), (16) и (17) составили 0.891, 0.774 и 0.846 соответственно.

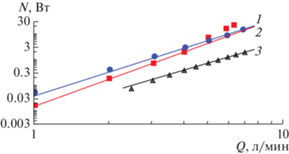

На рис. 7 показаны зависимости мощности N, затрачиваемой на перемешивание, от суммарного расхода Q, найденные экспериментальным путем. Из графиков видно, что в Т-образном реакторе значения N ниже, чем в микро-ВСА-1 на порядок, что свидетельствует об ограниченных возможностях по диссипации энергии, а значит, и по интенсификации смешения в Т-образном реакторе. Низкие значения индекса сегрегации означают, что качество микросмешения при подаче Т + Ц наилучшее по сравнению с двумя другими способами смешения в исследованном интервале расходов.

Рис. 7.

Зависимость мощности, затрачиваемой на перемешивание от суммарного расхода: 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор. Точки – эксперимент, линии – результат регрессионного анализа.

Из рис. 7 видно, что при подаче в патрубки Т + Т при Q > 4 л/мин происходит отклонение от прямой для мощности, затрачиваемой на перемешивание в микро-ВСА-1. По-видимому, это отклонение от линейности (в логарифмических координатах) обусловлено появлением кавитации в горловине аппарата (рис. 8), на создание которой и затрачивается дополнительная энергия. Поэтому линия 2 на рис. 7 была построена по точкам, которые соответствуют расходам Q < 4 л/мин. Линии на рис. 7 аппроксимированы уравнениями:

Рис. 8.

Кавитация в горловине в микро-ВСА-1 при подключении Т + Т в затопленном аппарате при расходе 6 л/мин.

Отметим, что в уравнениях (18)–(20) значения показателя степени близки к теоретическому значению 3.0, при этом повышенные его значения в уравнениях (18) и (19) можно также, по-видимому, отнести к возникновению кавитации в центре вихря в горловине и в начале конфузора.

Возникновение кавитации в зоне горловины затопленного аппарата при подаче в патрубки Т + Т хорошо видно на рис 8. Когда аппарат не затоплен, то при таком же подключении патрубков (Т + Т) в горловине происходит подсос воздуха из атмосферы (рис. 9). По-видимому, подача растворов в два тангенциальных патрубка приводит к существенной закрутке потока и усилению вакуума в зоне горловины (по сравнению с подключением Т + Ц).

Рис. 9.

Подсос воздуха в горловине в микро-ВСА-1 при подключении Т + Т в незатопленном аппарате при расходе 6 л/мин.

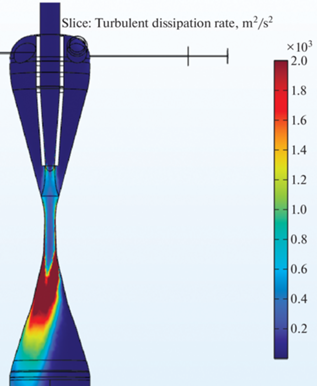

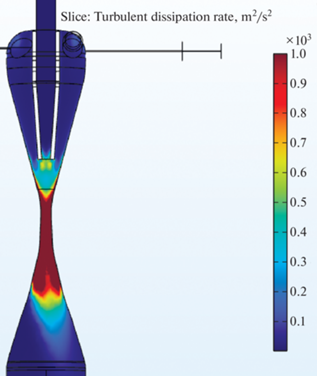

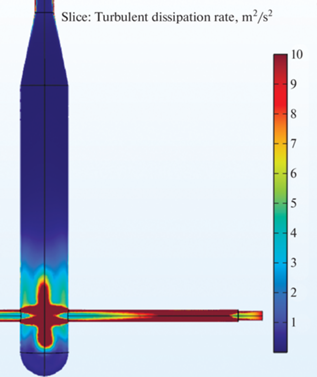

По результатам моделирования гидродинамики в исследованных аппаратах в программе Comsol Multiphysics были найдены зоны в реакторах, где происходит основная (наибольшая) диссипация энергии. Распределения удельной скорости диссипации энергии (в м2/с3 = Вт/кг) для трех случаев представлены на рис. 10–12. Под “основной зоной” здесь понимается область, где концентрируется большая часть диссипируемой энергии, т.е. где скорости диссипации энергии наиболее высокая для данной геометрии аппарата и при заданных расходах.

Рис. 10.

Распределение удельной скорости диссипации энергии в микро-ВСА-1 при подаче Т + Ц (суммарный расход 6 л/мин), результаты расчета в программе Comsol.

Рис. 11.

Распределение удельной скорости диссипации энергии в микро-ВСА-1 при подаче Т + Т (суммарный расход 6 л/мин), результаты расчета в программе Comsol.

Рис. 12.

Распределение удельной скорости диссипации энергии в Т-образном реакторе (суммарный расход 6 л/мин), результаты расчета в программе Comsol.

Границы зон с высокой скоростью диссипации энергии для трех исследованных случаев представлены на рис. 13. Значения объемов и удельной скорости диссипации, найденные при численном моделировании, и значения φ, Θ, ψ и ζ, рассчитанные с помощью уравнений (11)–(14), представлены в табл. 1.

Рис. 13.

Зоны высокой скорости диссипации энергии, найденные в результате численного моделирования: (а) – микро-ВСА-1 (подача Т + Ц); (б) – микро-ВСА-1 (подача Т + Т); (в) – Т-образный.

Таблица 1.

Сравнение энергетических характеристик трех исследованных вариантов (результаты моделирования в пакете Comsol)

| Тип реактора | Q∑, л/мин | ψ | φ | ζ | Θ | Vdis, мм3 | Vtotal, мм3 | εneck, Вт/кг | εtotal, Вт/кг |

|---|---|---|---|---|---|---|---|---|---|

| микро-ВСА-1 (подача Т + Ц) | 3 | 7.03 | 0.103 | 0.724 | 0.816 | 1650 | 16 000 | 468 | 67 |

| 4 | 7.01 | 0.723 | 0.800 | 1079 | 154 | ||||

| 5 | 6.89 | 0.711 | 0.785 | 1990 | 289 | ||||

| 6 | 6.89 | 0.711 | 0.778 | 3344 | 485 | ||||

| микро-ВСА-1 (подача Т + Т) | 3 | 9.32 | 0.063 | 0.590 | 0.819 | 950 | 15 000 | 544 | 58 |

| 4 | 9.54 | 0.604 | 0.815 | 1278 | 134 | ||||

| 5 | 10.06 | 0.637 | 0.881 | 2665 | 265 | ||||

| 6 | 10.34 | 0.655 | 0.921 | 4769 | 461 | ||||

| Т-образный | 3 | 1.51 | 0.234 | 0.354 | 0.773 | 11 000 | 47 000 | 8.1 | 5.4 |

| 4 | 1.56 | 0.365 | 0.769 | 15.8 | 10.1 | ||||

| 5 | 1.61 | 0.376 | 0.767 | 27.8 | 17.3 | ||||

| 6 | 1.63 | 0.382 | 0.769 | 44.6 | 27.4 |

Результаты численного моделирования показали, что в Т-образном реакторе половина диссипирующейся энергии приходится на входные патрубки, где процесс смешения еще не происходит. Объем зоны максимальной диссипации Vdis в микро-ВСА № 1 при подключении Т + Ц больше, чем при подаче Т + Т примерно в 1.7 раза, но и энергии в этой зоне диссипируется больше. В итоге получена сопоставимая удельная скорость диссипации энергии в зоне максимальной диссипации в аппарате микро-ВСА № 1 при различных способах подключения, а именно, значения εneck в микро-ВСА при подаче Т + Т примерно в 1.16–1.42 раза выше, чем при подаче Т + Ц (с увеличением расхода значение растет). Отметим, что объем зоны с максимальной скоростью диссипации в Т-образном реакторе на порядок больше, чем в микро-ВСА, при этом уровень скорости диссипации εneck на два порядка ниже. Этим, в частности, и обусловлено снижение качества микросмешения в Т-образном аппарате по сравнению с микро-ВСА.

Значения εtotal при способе подачи Т + Ц в 1.16 до 1.05 раза выше (значение снижается с ростом расхода), чем при способе подачи Т + Т, а значение комплексного показателя ζ, характеризующего отношение мощностей в зоне с максимальной диссипацией к общей диссипации мощности, выше (от 1.09 раз для Q = 6.0 л/мин до 1.23 раз для Q = 3.0 л/мин). т.е. этот показатель вряд ли можно считать основным при анализе причин улучшения качества микросмешения по объему аппарата для способа Т + Ц.

Важно еще раз отметить, что несмотря на относительно высокие значения скорости диссипации в горловине для способа Т + Т, контакт между растворами происходит в широкой части аппарата, где значения ε минимальные, что и приводит к снижению индекса сегрегации при таком способе контактирования растворов.

Относительные объемы зоны с максимальной скоростью диссипации (значения параметра φ) для способов Т + Ц (10.3%) и Т + Т (6.3%) сопоставимы, и существенно ниже, чем для Т-образного аппарата (23.4%), что является показателем более высокой объемной концентрации диссипируемой энергии в микро-ВСА в зоне горловины.

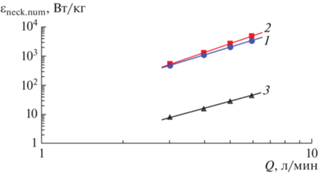

На рис. 14а представлена зависимость средней скорости диссипации энергии по объему аппаратов εtotal от суммарного расхода Q, а на рис. 14б – зависимость средней скорости диссипации энергии в зонах повышенной диссипации εneck от суммарного расхода Q. Диссипируемая мощность была найдена экспериментально по формулам (8), (9), а объем – моделированием в Comsol. Из графиков на рис. 14а следует, что микро-ВСА-1 превосходит Т-образный реактор по средней скорости диссипации энергии по всему объему примерно на порядок, а по средней скорости диссипации энергии в зоне горловины (рис. 14б) – на два порядка. При этом при обоих способах подачи в микро-ВСА-1 значения εneck примерно одинаковы, а при расходах около Q = 1 л/мин εtotal при подключении Т + Ц примерно в два раза больше, чем при подключении Т + Т. При этом при больших расходах (Q > 5 л/мин) для обоих способов подачи значения εtotal примерно одинаковы. Средняя скорость диссипации энергии в микро-ВСА-1 при максимальном расходе составляет 1500 Вт/кг. Определены параметры уравнений, аппроксимирующих экспериментальные точки на рис. 14а:

(21)

${{{{\varepsilon }}}_{{{\text{total}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTC}}}}}}}}{\text{\;}} = \,\,~2.049Q_{{{\text{mTC}}}}^{{3.03}},$(22)

${{{{\varepsilon }}}_{{{\text{total}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTT}}}}}}}}{\text{\;}} = \,\,~0.841Q_{{{\text{mTT}}}}^{{3.48}},$(23)

${{{{\varepsilon }}}_{{{\text{total}}.{\text{ex}}{{{\text{p}}}_{{\text{T}}}}}}}{\text{\;}} = \,\,~0.121Q_{{\text{T}}}^{{2.86}},$(24)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTC}}}}}}}}{\text{\;}} = ~\,\,14.5Q_{{{\text{mTC}}}}^{{3.02}},$(25)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTT}}}}}}}}{\text{\;}} = \,\,~7.17Q_{{{\text{mTT}}}}^{{3.56}},$(26)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{\text{T}}}}}}}{\text{\;}} = \,\,~0.164Q_{{\text{T}}}^{{2.96}}.$Рис. 14.

Зависимость средней скорости диссипации энергии от суммарного расхода (результаты эксперимента): (а) – во всем объеме аппарата; (б) – в зоне высокой скорости диссипации; 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор. Точки – эксперимент, линии – результат регрессионного анализа.

На рис. 15 представлены линии зависимости скорости диссипации энергии в зоне повышенной диссипации от суммарного расхода, найденные с помощью численного моделирования в программе Comsol, аналогичные графикам на рис. 14б. Найдены уравнения линий, аппроксимирующих точки на рис. 15:

(27)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{nu}}{{{\text{m}}}_{{{\text{mTC}}}}}}}}{\text{\;}} = ~\,\,21.5Q_{{{\text{mTC}}}}^{{2.82}},$(28)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{nu}}{{{\text{m}}}_{{{\text{mTT}}}}}}}}{\text{\;}} = ~\,\,15.3Q_{{{\text{mTT}}}}^{{3.20}},$(29)

${{{{\varepsilon }}}_{{{\text{neck}}.{\text{nu}}{{{\text{m}}}_{{\text{T}}}}}}}{\text{\;}} = \,\,~0.481Q_{{\text{T}}}^{{2.53}}.$Рис. 15.

Зависимость средней скорости диссипации энергии в объеме повышенной диссипации энергии от суммарного расхода (результаты численного моделирования): 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор. Точки – эксперимент, линии – результат регрессионного анализа.

Рис. 16.

Зависимость индекса сегрегации от средней скорости диссипации энергии в объеме высокой скорости диссипации: (а) – экспериментальные данные; (б) – результаты численного моделирования; 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор. Точки – эксперимент, линии – результат регрессионного анализа.

На рис. 16 представлены зависимости индекса сегрегации от скорости диссипации энергии в области высокой скорости диссипации (зоне горловины). Графики на рис. 16а построены по экспериментальным данным, а на рис. 16б – по результатам численного моделирования в программе Comsol. Из графиков на рис. 16 видна общая закономерность, известная из работ [35–37], характеризующаяся улучшением качества микросмешения с повышением скорости диссипации энергии. Несмотря на то, что скорость диссипации энергии в реакторе микро-ВСА-1 при подаче Т + Т сопоставима с подачей Т + Ц, качество микросмешения при подаче Т + Т хуже в два раза при одинаковых значениях ε. Таким образом, удельная скорость диссипации энергии не является однозначным фактором, определяющим качество микросмешения; аналогичные выводы можно сделать из графиков, представленных в [34] при сравнении микрореакторов восьми типов. По нашему мнению, в данном случае этот эффект связан с тем, что зона с высокой скоростью диссипации энергии начинается от плоскости среза сопла, а при подаче растворов по способу Т + Т вещества начинают смешиваться в камере, где скорость диссипации намного ниже; при подаче растворов по способу Т + Ц раствор, подаваемый через осевой патрубок, попадает непосредственно в зону с высокой скоростью диссипации энергии.

Точки, представленные на рис. 16а, аппроксимированы линейными уравнениями:

(30)

${{X}_{{{{{\text{S}}}_{{{\text{mTC}}}}}}}}{\text{\;}} = ~\,\,0.0363 - 6.67 \times {{10}^{{ - 6}}}{{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTC}}}}}}}},$(31)

${{X}_{{{{{\text{S}}}_{{{\text{mTT}}}}}}}}{\text{\;}} = \,\,~0.0760 - 8.06 \times {{10}^{{ - 6}}}{{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{{\text{mTT}}}}}}}},$(32)

${{X}_{{{{{\text{S}}}_{{\text{T}}}}}}}{\text{\;}} = ~\,\,0.0939 - 1.23 \times {{10}^{{ - 3}}}{{{{\varepsilon }}}_{{{\text{neck}}.{\text{ex}}{{{\text{p}}}_{{\text{T}}}}}}}.$Коэффициенты детерминации для уравнений (30), (31) и (32) составили 0.858, 0.692 и 0.854 соответственно. На рис. 17 представлен корреляционный график, характеризующий достаточно высокую степень соответствия результатов численного моделирования экспериментальным данным (по средней скорости диссипации энергии в горловине).

Рис. 17.

Зависимость средней скорости диссипации энергии, полученной путем численного моделирования, в объеме повышенной диссипации энергии от средней скорости диссипации энергии, полученной экспериментально, в объеме повышенной диссипации энергии (результаты численного моделирования): 1 – микро-ВСА-1 (подача Т + Ц); 2 – микро-ВСА-1 (подача Т + Т); 3 – Т-образный реактор.

ЗАКЛЮЧЕНИЕ

Среди двух исследованных реакторов наиболее оптимальным является смешение в микро-ВСА-1, причем из двух способов подачи предпочтительной является подача в тангенциальный и центральный патрубки. Данный способ подачи обеспечивает более чем в два раза лучшее качество микросмешения (по значениям XS) при сопоставимой скорости диссипации энергии, чем при подаче в два тангенциальных патрубка. Т-образный миллиреактор уступает микро-ВСА-1 по качеству микросмешения. Это обусловлено тем, что в микро-ВСА-1 диссипация энергии происходит в существенно меньшем локальном объеме, за счет чего достигаются удельные значения диссипации до 5000 Вт/кг, причем через этот объем проходит вся масса контактирующих растворов. Кроме того, наличие интенсивной закрутки и ввод второго раствора в уже разогнавшийся закрученный поток (при способе подачи Т + Ц) обеспечивают повышенное качество микросмешения. Выявленные в данной работе результаты позволяют объяснить причины получения в микро-ВСА-1 наноразмерных и субмикронных частиц с высокой чистотой (отсутствие примесных фаз) и минимальным размером агрегатов.

Работа выполнена при поддержке Российского научного фонда, проект № 20-63-47016.

ОБОЗНАЧЕНИЯ

| C | концентрация, моль/л |

| D | оптическая плотность |

| d | диаметр, м |

| g | ускорение свободного падения, м/с2 |

| hω | потери напора, м |

| L | длина оптического пути, м |

| l | длина, м |

| m | масса, кг |

| N | мощность, Вт |

| P | давление, Па |

| Q | объемный расход, м3/с |

| V | объем, м3 |

| Vdis | объем зоны аппарата с наибольшей диссипацией энергии, мм3 |

| Vtotal | общий объем аппарата, мм3 |

| v | скорость потока, м/с |

| XS | индекс сегрегации |

| Y | селективность в эксперименте |

| YST | полная селективность |

| z | высота, м |

| α | коэффициент Кориолиса |

| β | угол при вершине конфузора, ° |

| γ | угол при вершине диффузора, ° |

| E353 | коэффициент экстинкции трийодида на длине волны 353 нм, м2/моль |

| ε | удельная скорость диссипации энергии, Вт/кг (или м2/с3) |

| ζ | отношение скорости диссипации энергии в зоне с высокой скоростью диссипации энергии к скорости диссипации во всем объеме аппарата, Вт/Вт |

| Θ | отношение диссипируемой энергии в объеме аппарата к диссипируемой энергии в объеме аппарата вместе с удлиняющей трубкой, Вт/Вт |

| ρ | плотность, кг/м3 |

| φ | относительный объем зоны с максимальной скоростью диссипации |

| ψ | отношение средней удельной скорости диссипации энергии в зоне высокой скорости диссипации и во всем объеме реактора, отн. ед. |

| ω | угловая скорость, с–1 |

ИНДЕКСЫ

| 1, 1a, 1b | входные патрубки |

| 2 | выпускные патрубки |

| 3 | горловина |

| 4 | камера смешения |

| 5 | сопло |

| dis, neck | зона максимальной диссипации |

| exp | экспериментальные результаты |

| num | результаты численного моделирования |

| total | общий объем аппарата (не считая выпускной трубки) |

| total.tub | общий объем аппарата, включая выпускную трубку |

| mTC | микро-ВСА-1 при подаче в два тангенциальных патрубка |

| mTT | микро-ВСА-1 при подаче в тангенциальный и центральный патрубки |

| T | Т-образный реактор |

| r | радиальная составляющая |

| t | тангенциальная составляющая |

| x, y, z | координаты |

Список литературы

Statistical Review of World Energy / BP. Whitehouse Associates. London. 2021. № 70. C. 72.

Абиев Р.Ш., Сироткин А.А. О влиянии гидродинамических условий на микросмешение в микрореакторах со сталкивающимися струями// Теор. основы хим. технол. 2022. Т. 56. № 1. С. 11. [Abiev, R.S., Sirotkin, A.A. Effect of Hydrodynamic Conditions on Micromixing in Impinging-Jets Microreactors. Theor. Found. Chem. Eng. 2022. V. 56. № 1. 9. https://doi.org/10.1134/S0040579522010018].

Sirotkin A.A., Abiev R.Sh. Effect of energy dissipation rate on the micromixing in a microreactor with free impinging jets // New Materials, Compounds and Applications. 2022. V. 6. № 3. P. 191.

Kudryashova Yu.S., Zdravkov A.V., Abiev R.Sh. Synthesis of Yttrium-Aluminum Garnet Using a Microreactor with Impinging Jets // Glass Physics and Chemistry, 2021. V. 47. № 3. P. 260. https://doi.org/10.1134/S108765962103007X

Масленникова Т.П., Гатина Э.Н., Котова М.Е., Уголков В.Л., Абиев Р.Ш., Гусаров В.В. Формирование наносвитков гидросиликата магния со структурой хризотила из нанокристаллического гидроксида магния и их термически стимулированная трансформация // Неорганические материалы. 2022. Т. 58. № 11. С. 1192https://doi.org/10.31857/S0002337X22110112. [Maslennikova T.P., Gatina E.N., Kotova M.E., Ugolkov V.L., Abiev R.Sh., Gusarov V.V. Formation of Magnesium Hydrosilicate Nanoscrolls with the Chrysotile Structure from Nanocrystalline Magnesium Hydroxide and Their Thermally Stimulated Transformation. Inorganic Materials. 2022. V. 58. № 11. P. 1152. https://doi.org/10.1134/S0020168522110115].

Проскурина О.В., Соколова А.Н., Сироткин А.А., Абиев Р.Ш., Гусаров В.В. Роль условий соосаждения гидроксидов в формировании нанокристаллического BiFeO3 // Журн. неорг. хим. 2021. Т. 66. № 2. С. 160. https://doi.org/10.31857/S0044457X2102015X [Proskurina O.V., Sokolova A.N., Sirotkin A.A., Abiev R.Sh., Gusarov V.V. Role of Hydroxide Precipitation Conditions in the Formation of Nanocrystalline BiFeO3 // Russ. J. Inorg. Chem. 2021. V. 66. № 2. P. 163. https://doi.org/10.1134/S0036023621020157].

Abiev R.S., Almjasheva O.V., Popkov V.I., Proskurina O.V. Microreactor synthesis of nanosized particles: The role of micromixing, aggregation, and separation processes in heterogeneous nucleation // Chem. Eng. Res. & Des. 2022. № 178. P. 73. https://doi.org/10.1016/j.cherd.2021.12.003

Абиев Р.Ш. Микрореактор с закрученными потоками растворов реагентов. Пат. 2736287 РФ. 2020.

Abiev R.S., Kudryashova Y.S., Zdravkov A.V., Fedorenko N.Y. Micromixing and Co-Precipitation in Continuous Microreactors with Swirled Flows and Microreactors with Impinging Swirled Flows // Inorganics. 2023. № 11. P. 49.https://doi.org/10.3390/inorganics11020049

Gorak A., Stankiewicz A. Research Agenda for Process Intensification https://www.google.com/search?q=Research+Agenda+for+Process+Intensification&oq=Research+Agenda+for+Process+Intensification&aqs=chrome..69i57j69i64.1565j0j4&sourceid=chrome&ie=UTF-8.

Stankiewicz A., Moulijn J.A. Process intensification: transforming chemical engineering // Amer. Inst. Chem. Eng. January 2000. P. 22.

Moulijn J.A., Makkee M., van Diepen A. Chemical Process Technology. Wiley. 2001.

Dautzenberg F.M., Mukherjee M. Process intensification using multifunctional reactors // Chem. Eng. Sci. 2001. V. 56. P. 251.

Zhao C.-X., He L., Qiao S.Z., Middelberg A.P.J. Nanoparticle synthesis in microreactors // Chem. Eng. Sci. 2011. V. 66. P. 1463. https://doi.org/10.1016/j.ces.2010.08.039

Nightingale A.M., deMello J.C. Segmented Flow Reactors for Nanocrystal Synthesis// Advanced Materials. 2013. V. 25. № 13. P. 1813. https://doi.org/10.1002/adma.201203252

Mbwahnche R.C., Matyushkin L.B., Ryzhov O.A., Aleksandrova O.A., Moshnikov V.A. Synthesis of quantum dot nanocrystals and plasmonic nanoparticles using a segmented flow reactor // Optics and Spectroscopy. 2017. V. 122. P. 48.

Luo L., Yang M., Chen G. Continuous synthesis of TiO2-supported noble metal nanoparticles and their application in ammonia borane hydrolysis // Chem. Eng. Sci. 2022. V. 251. P. I. 117479.https://doi.org/10.1016/j.ces.2022.117479

Kawase M., Suzuki T., Miura K. Growth mechanism of lanthanum phosphate particles by continuous precipitation // Chem. Eng. Sci. 2007. V. 62. P. 4875.https://doi.org/10.1016/j.ces.2007.02.032

Marchisio D.L., Barresi A.A., Garbero M. Nucleation, growth, and agglomeration in barium sulfate turbulent precipitation // AIChE J. 2002. V. 48. № 9. P. 2039. https://doi.org/10.1002/aic.690480917

Marchisio D.L., Rivautella L., Barresi A.A. Design and scale-up of chemical reactors for nanoparticle precipitation // AIChE J. 2006. V. 52. P. 1877. https://doi.org/10.1002/aic.10786

Schwarzer H.-C., Peukert W. Combined Experimental/Numerical Study on the Precipitation of Nanoparticles // AIChE J. 2004. V. 50. P. 3234. https://doi.org/10.1002/aic.10277

Vacassy R., Lemaître J., Hofmann H., Gerlings J.H. Calcium carbonate precipitation using new segmented flow tubular reactor // AIChE J. 2000. V. 46. P. 1241.

Patil S., Kate P.R., Deshpande J.B., Kulkarni A.A. Quantitative understanding of nucleation and growth kinetics of silver nanowires // Chem. Eng. J. 2021. V. 414. I. 128711. https://doi.org/10.1016/j.cej.2021.128711

Tanimu A., Jaenicke S., Alhooshani K. Heterogeneous catalysis in continuous flow microreactors: A review of methods and applications // Chem. Eng. J. 2017. V. 327. P. 792. https://doi.org/10.1016/j.cej.2017.06.161

Абиев Р.Ш. Химические и биохимические реакторы для контролируемого синтеза органических и неорганических веществ (обзор) // Журн. прикл. химии. 2022. Т. 95. № 11–12. С. 1339. https://doi.org/10.31857/S0044461822110019 [Abiev R.Sh. Chemical and Biochemical Reactors for Controlled Synthesis of Organic and Inorganic Compounds // Russ. J. Appl. Chem. 2022. V. 95. № 11. P. 1653. https://doi.org/ 10.1134/S1070427222110015].

Абиев Р.Ш. Вихревой струйный аппарат и способы его включения (варианты). Патент 2262008 РФ. 2005.

Абиев Р.Ш., Некрасов В.А., Панова Д.Д. Использование вихревого струйного аппарата в качестве пеногенератора в производстве пенобетона. Изв. СПбГТИ(ТУ). 2012. № 14(40). С. 67.

Абиев Р.Ш., Васильев М.П., Доильницын В.А. Исследование процесса вакуумной дегазации воды при помощи вихревого струйного аппарата. Изв. СПбГТИ (ТУ). 2015. № 28(54). С. 64.

Fedorenko N.Yu., Abiev R.Sh., Kudryashova Yu.S., Ugolkov V.L., Khamova T.V., Mjakin S.V., Zdravkov A.V., Kalinina M.V., Shilova O.A. Comparative study of zirconia based powders prepared by co-precipitation and in a microreactor with impinging swirled flows. Ceramics International. 2022. V. 48(9). P. 13006. https://doi.org/10.1016/j.ceramint.2022.01.174

Абиев Р.Ш., Здравков А.В., Кудряшова Ю.С., Александров А.А., Кузнецов С.В., Федоров П.П. Синтез наноразмерных частиц фторида кальция в микрореакторе с интенсивно закрученными потоками // Журн. неорг. химии. 2021. Т. 66. № 7. С. 929.

Lomakin M.S., Proskurina O.V., Abiev R.Sh., Leonov A.A., Nevedomskiy V.N., Voznesenskiy S.S., Gusarov V.V. Pyrochlore phase in the Bi2O3–Fe2O3–WO3–(H2O) system: Physicochemical and hydrodynamic aspects of its production using a microreactor with intensively swirled flows // Adv. Powder Technol. 34 (2023) 104053. https://doi.org/10.1016/j.apt.2023.104053

Fournier M.C., Falk L., Villermaux J. A new parallel competing reaction system for assessing micromixing efficiency – Experimental approach // Chem. Eng. Sci. 1996. V. 22. P. 5053–5064. https://doi.org/10.1016/0009-2509(96)00270-9

Guichardon P., Falk L. Characterisation of micromixing efficiency by the iodide-iodate reaction system. Part I: experimental procedure // Chemical Engineering Science. 2000. V. 55. P.4233.

Commenge J., Falk L. Villermaux–Dushman protocol for experimental characterization of micromixers // Chemical Engineering and Processing. 2011. V. 50. P. 979.

Falk L., Commenge J.-M. Performance comparison of micromixers // Chem. Eng. Sci. 2010. V. 65. P. 405. https://doi.org/10.1016/j.ces.2009.05.045

Абиев Р.Ш., Макушева И.В. Влияние макро- и микросмешения на процессы растворного синтеза частиц оксидных материалов в микроаппаратах с интенсивно закрученными потоками // Теор. основы хим. технол. 2022. Т. 56. С. 137. [Abiev R.Sh., Makusheva I.V. Effect of Macro- and Micromixing on Processes Involved in Solution Synthesis of Oxide Particles in High-Swirl Microreactors // Theor Found Chem Eng. 2022. V. 56. P. 141. https://doi.org/10.1134/S0040579522020014].

Abiev R.Sh., Makusheva I.V. Energy Dissipation Rate and Micromixing in a Two-Step Micro-Reactor with Intensively Swirled Flows // Micromachines. 2022. V. 13. №. 11. P. 1859. https://doi.org/10.3390/mi13111859

Дополнительные материалы отсутствуют.

Инструменты

Теоретические основы химической технологии