Высокомолекулярные соединения (серия Б), 2023, T. 65, № 2, стр. 83-107

Особенности влияния хлорорганических соединений на полимеризацию олефинов и диенов в присутствии катализаторов Циглера–Натта

И. И. Салахов a, *, В. Г. Козлов b, Л. Б. Сосновская a, И. Э. Нифантьев c, П. В. Ивченко c

a Нижнекамский химико-технологический институт (филиал) ФГБОУ ВО

“Казанский национальный исследовательский технологический университет”

423578 Нижнекамск, пр. Строителей, 47, Россия

b Институт экологии Волжского бассейна Российской академии наук

445003 Самарская обл., Тольятти, ул. Комзина, 10, Россия

c Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук

19991 Москва, Ленинский пр., 29, Россия

* E-mail: i.i.salahov@gmail.com

Поступила в редакцию 02.11.2022

После доработки 16.01.2023

Принята к публикации 16.02.2023

- EDN: WZFSOL

- DOI: 10.31857/S2308113923700419

Аннотация

Проанализированы публикации отечественных и зарубежных авторов, посвященные исследованиям каталитических систем Циглера‒Натта на основе неодима, ванадия и титана, модифицированных хлорорганическими соединениями и используемых в синтезе полиолефинов и полидиенов. Проведен анализ патентной литературы и проанализированы основные тренды развития в области металлокомплексного катализа с использованием хлорорганических соединений. Рассмотрены преимущества и недостатки подобных каталитических систем по сравнению с классическими немодифицированными катализаторами, в которых в качестве источника хлора применяются алкил-алюминийхлориды. Авторами подробно проанализированы опубликованные данные о роли атома хлора как лиганда в активных центрах полимеризации олефинов и диенов. Выявлена и описана роль моно- и полихлорированных органических соединений в неодимовой, ванадиевой и титан-магниевой каталитических системах.

ВВЕДЕНИЕ

В последние десятилетия полиолефины прочно заняли лидирующую позицию среди продуктов нефтехимической индустрии [1, 2], в то время как полидиены по-прежнему незаменимы в производстве резины для шинной промышленности [3, 4]. Современные технологии производства основной массы полиолефинов и каучуков основаны на использовании координационных катализаторов полимеризации. Работы Карла Циглера и Джулио Натта в 50-х годах XX века открыли новый этап в развитии индустрии полимеров [5]. В 1953 г. Карл Циглер в ходе исследования “никель-эффекта” обнаружил, что активация соединений некоторых переходных металлов алюминийалкилами приводит к образованию частиц, способных катализировать олигомеризацию и полимеризацию этилена [6]. Вскоре после первых публикаций Циглера с сотрудниками о синтезе полиэтилена при низких температурах на катализаторах, полученных взаимодействием галогенидов титана и алюминийорганических соединений [7–9], появилась серия работ Натта с сотрудниками [10–15] по синтезу изотактического полипропилена и других полиолефинов. После публикации Циглером и Натта результатов исследований по эффективной координационной полимеризации этилена и пропилена в конце 1950-х годов ведущие нефтехимические компании активно занялись разработкой технологий, нашедших отражение в патентных заявках, описывающих каталитические процессы полимеризации изопрена, бутадиена-1,3, этилена и пропилена с использованием катализаторов Циглера–Натта [6].

В последующие десятилетия было создано несколько поколений катализаторов и технологических процессов, организовано производство разнообразных полимерных материалов – полиэтилена высокой плотности, линейного полиэтилена низкой плотности, изотактического полипропилена, этилен-пропиленового каучука (СКЭП), этилен-пропилен-диенового каучука (СКЭПТ), цис- и транс-поли(1,3-бутадиена) и поли(1,3-изопрена) [1, 2, 4, 16–21].

С конца 1950-х годов исследования в области координационной полимеризации α-олефинов и 1,3-диенов получили широкое развитие. В нашей стране фундаментальный вклад в исследования на катализаторах и разработку катализаторов Циглера–Натта полимеризации диенов внесли работы Б.А. Долгоплоска и Ю.Б. Монакова. Одним из важных направлений исследований Ю.Б. Монакова и его научной группы – изучение полимеризации диенов в присутствии лантаноидсодержащих катализаторов [22]. Результаты этих исследований имеют фундаментальное значение для теории одно- и многоцентрового катализа полимеризации.

Процессы полимеризации диенов и олефинов в присутствии различных каталитических систем на основе Циглера–Натта, вызывают закономерный интерес из-за высокой стереоспецифичности катализаторов и направлены преимущественно на повышение стереорегулярности эластомеров, в случае полипропилена – на увеличение степени изотактичности, кристалличности и ударопрочностных показателей полимера. Актуальные исследования в области полимеризации этилена нацелены на эффективное регулирование плотности, управление молекулярно-массовыми характеристиками и улучшение физико-механических свойств полимера.

Классические катализаторы Циглера–Натта на основе титана, ванадия и неодима для координационной полимеризации диенов и олефинов представляют собой комбинацию соединения переходного металла (MLn), триалкилалюминия (АlR3) и источника галогена, который добавляется отдельно или входит в состав MLn. В ходе взаимодействия MLn и АlR3 происходит образование активных центров, позволяющих синтезировать стереорегулярные полимеры [23, 24]. Однако для подобных катализаторов характерны реакции восстановления металла триалкилалюминием, что приводит к понижению активности каталитической системы [23–25]. Для поддержания активности в катализаторах Циглера–Натта дополнительно используют алкилалюминийхлориды.

Одним из путей дополнительной активации катализаторов Циглера–Натта служит введение в каталитический комплекс или непосредственно в процесс полимеризации хлорсодержащих углеводородных соединений, позволяющих реактивировать катализатор. Хлорсодержащие углеводородные соединения менее пирофорны и не чувствительны к влаге и кислороду: так, например, гексахлор-п-ксилол (ГХПК), является дешевым, малотоксичным и негорючим соединением [26]. В связи с этим с точки зрения дальнейшего совершенствования технологий получения пластмасс и каучуков модификация катализаторов Циглера–Натта является актуальной и важной задачей, так как позволяет решить вопросы улучшения качества полимеров за счет улучшения однородности, понижения их зольности (остатков каталитического комплекса), повышения безопасности производства путем использования более инертных компонентов и увеличения эффективности промышленных установок.

В настоящее время отсутствуют обзоры, в которых комплексно проанализирована роль хлорорганических соединений в различных типах каталитических систем. Роль хлорсодержащих соединений в каталитической полимеризации и олигомеризации олефинов и диенов до сих пор не ясна, обзор, посвященный участию M–(μ-Cl)–Al комплексов в каталитических превращениях α-олефинов [27], в основном касается проблем механизма координационной полимеризации и структуры каталитических частиц, фактически рассматривая алкилалюминийхлориды в качестве единственного источника хлора. Мы полагали, что детальный анализ научной периодики и патентной литературы за последние годы и систематизация данных по полимеризации олефинов и диенов на неодимовых, ванадиевых и титан-магниевых катализаторах (ТМК) смогут выявить основные особенности влияния хлорсодержащих углеводородных соединений на каталитическое поведение Циглер-Наттовских систем. Актуальность обзора также обусловлена тем, что в России по-прежнему широко используют титан-магниевые катализаторы и другие “классические” катализаторы Циглера–Натта, поэтому изучение путей их модификации хлорсодержащих углеводородных соединений способно существенно повысить эффективность процессов получения полимеров, что важно как с научной, так и прикладной точек зрения.

Цель настоящего обзора – рассмотрение основных результатов экспериментальных исследований полимеризации олефинов и диенов под действием катализаторов Циглера–Натта, модифицированных моно- и полихлорированными органическими соединениями.

ПОЛИМЕРИЗАЦИЯ ДИЕНОВ НА ЛАНТАНОИДНЫХ (НЕОДИМОВЫХ) КАТАЛИЗАТОРАХ

Согласно классификации, предложенной Ю.Б. Монаковым с сотрудниками [22], лантаноидсодержащие катализаторы подразделяются на три основные группы.

I. Двухкомпонентные системы. В этих катализаторах тригалогенид лантаноида (Ln) представлен в виде комплексного соединения LnHal3 ∙ nL, где L – различные органические лиганды с n ≤ 3, вторым компонентом является алюминийорганическое соединение R3Al.

II. Трехкомпонентные системы. Лантаноидная компонента в них не содержит галоген, представляя собой комплекс Ln c карбоксилат-, фосфонат-, алкоголят-анионами, например Nd(OR)3–${\text{R}}_{3}^{'}$Al–R'AlСl2.

III. Двухкомпонентные системы, в которых лантаноидная компонента представляет собой смешанно-лигандный комплекс, причем по меньшей мере один из лигандов является галогенид-анионом (например, R'LnHal2 ∙ nТГФ–R3Al). Следует отметить, что к группе III относятся каталитические системы на основе (η5-циклопентадиенил)LnCl2 [28–30] или (η5-инденил)LnCl2 [31, 32] и AlR3, катализирующие 1,4-цис-полимеризацию диенов [32–35]. Показано, что металлоорганические производные лантаноидов, формирующие каталитический комплекс, должны содержать не менее двух атомов галогена. Системы с одним атомом галогена, например R2LnHal–AlR3, не катализируют полимеризацию диенов.

В полимеризации диенов наибольшую активность демонстрируют неодимсодержащие катализаторы первых двух групп.

Влияние природы галогена на эффективность катализаторов группы I изучено достаточно хорошо в полимеризации бутадиена-1,3. Фторсодержащие катализаторы дают лишь следовые количества полимера (табл. 1), конверсия мономера для катализаторов, содержащих другие галогены, при прочих равных условиях понижается в ряду С1–Вr–I, т.е. хлорсодержащие каталитические системы являются наиболее активными. Микроструктура 1,4-цис-полибутадиена не зависит от природы галогена в составе лантаноидного катализатора.

Таблица 1.

Влияние природы галогена в составе катализаторов NdHal3/EtOH/Et3Al на их выход и молекулярно-структурные характеристики 1,4-цис-полибутадиена [36, 37]

| Галогенид | Выход, % | [η], дл/г | Массовая доля звеньев, % | ||

|---|---|---|---|---|---|

| цис-1,4- | транс-1,4- | 1,2- | |||

| F | 2 | – | 95.7 | 2.5 | 1.8 |

| Cl | 94 | 8.3 | 96.2 | 3.5 | 0.3 |

| Br | 80 | 11.0 | 96.8 | 2.0 | 1.2 |

| I | 24 | 14.8 | 96.7 | 2.2 | 1.1 |

Установлено [37–40], что при варьировании природы органического лиганда изменяется степень ковалентности связей Ln–Наl, что влияет на процесс алкилирования лантаноидной компоненты и уровень активности катализатора [36, 41, 42].

Катализаторы первой и второй групп обладают одинаковой стереоспецифичностью [43]. Активность двухкомпонентных и трехкомпонентных каталитических систем зависит от природы галогена [36, 37, 43]. В каталитических системах группы II помимо лантаноидсодержащего соединения LnX3 и триалкилалюминия (R3Al) присутствует третий компонент, содержащий галоген. В качестве третьего компонента используют алкилалюминийгалогениды [36, 44–48], алкилтитангалогениды [47, 48], галогениды некоторых металлов III–VI и VIII групп [44, 47, 48], галогенводородные кислоты [44–48], галогены в элементарном виде [45], алкилхлорсиланы [49–53]. Роль третьего компонента, очевидно, сводится к галоидированию лантаноида с образованием соединений, содержащих от одного до трех атомов галогена. Реакции галоидирования протекают при взаимодействии галоидирующего агента с карбоксилатами, алкоголятами и другими подобными соединениями общей формулы LnX3:

В трехкомпонентных каталитических системах формируются активные центры на основе и моно- и дигалогенсодержащих производных (LnX2Hal, LnXHal2), что подтверждают результаты, полученные на катализаторах группы III [43]. Активность каталитических систем группы II зависит от глубины галоидирования лантаноидной компоненты. Если идет галоидирование до стадии LnHal3, то должны образовываться активные центры, идентичные катализаторам группы I. Действительно, в работе [54] установлено близкое значение констант скорости реакции роста для этих двух видов каталитических систем.

Был исследован широкий круг галоидирующих агентов, начиная от ионогенных галогенидов до ковалентно связанных атомов галогена [55]. Наиболее подробно изучены галогениды, включающие связи Al–Hal, C–Hal, Si–Hal и другие. Алкилалюминийгалогениды наиболее предпочтительны из-за их хорошей растворимости в углеводородных растворителях и достаточно высокой сокаталитической активности [56–59]. Примерами галоидов со связью С–Cl являются такие хлорсодержащие углеводородные соединения как трет-BuCl [60, 61], CCl4 [62, 63], CHCl3 [64, 65] и ГХПК [66, 67]. Из кремнийсодержащих галогенидов можно выделить SiCl4 [49, 62] и RSiCl3 [62, 68, 69].

Компания JSR заявила об использовании хлоридов олова, метилхлорсиланов, галогенидов бериллия, галогенидов серебра, золота, магния, кальция, бария, цинка, марганца в качестве галоидирующих агентов [70–75].

Для каталитических систем группы II установлены следующие ряды активности в полимеризации бутадиена-1,3 в зависимости от источника галогена:

Et3Al2Сl3 > Et2AlСl > трет-BuCl > SiCl4 [49]

Me2АlСl > MeАlСl2 ≈ Me3Al2Сl3 > трет-BuCl [76]

Et2AlСl > EtAlСl2 ≈ Et3Al2Сl3 > трет-BuCl [76]

Общие для этих рядов – высокая активность систем, содержащих алкилалюминийхлориды (табл. 2). Выявлено, что значения ММ и Mw/Mn для алкилалюминийхлоридов ниже, для хлорсодержащих углеводородных соединений (трет-BuCl) выше, а для кремнийсодержащего галоида еще выше. Содержание 1,4-цис-звеньев для образцов полибутадиена находится на одном уровне.

Таблица 2.

Влияние доноров хлора на полимеризацию 1,3-бутадиена, катализируемую системами Nd(Versatate)3/галоидирующий агент/i-Bu2AlH [49]

| Образец, № | Источник хлора | Мольное соотношение Cl : Nd | Конверсия, % | Mw ×10–3 | Mw/Mn | Доля 1,4-цис-звеньев, % |

|---|---|---|---|---|---|---|

| 1 | Et3Al2Сl3 | 3.0 | 84 | 240 | 4.3 | 97 |

| 2 | Et2AlСl | 3.0 | 83 | 220 | 5.0 | 96 |

| 3 | трет-BuCl | 3.0 | 77 | 380 | 5.9 | 97 |

| 4 | SiCl4 | 2.0 | 19 | 550 | 11.1 | 97 |

Значительная разница полимеризационной активности систем при замене галоидирующего агента позволяет заключить, что он участвует не только в процессе галоидирования атомов лантаноида, но и в формировании лигандного окружения центрального атома. Это также подтверждает характер ММР полимеров (рис. 1), полученных на лантаноидных каталитических системах, содержащих в качестве галоидирующих агентов соединения различной природы [49].

Рис. 1.

Кривые ММР 1,4-цис-полибутадиена, полученные с использованием разных источников галогена. Каталитические системы: 1 – Nd(Versatate)3/SiCl4/i-Bu2AlH, 2 – Nd(Versatate)3/Et2AlCl/iBu2AlH (Et2AlCl, модифицированный трибутилфосфат) [49].

Если в качестве галоидирующего агента использовать диалкилалюминийгалогениды, то область соотношений Hal : Ln, обеспечивающих максимальную активность, практически не зависит от природы галогена (за исключением фтора) и составляет 2.0–2.5 [45, 77]. Положение максимума активности при варьировании соотношения Hal : Ln и активность лантаноидных систем зависят от природы заместителя X в LnX3. Это связано с полнотой галоидирования соединения лантаноида, характером связи Ln–X, возможным присутствием X в качестве одного из лигандов в активном центре. Показано, что для систем на основе карбоксилатов максимальная активность достигается при соотношениях Сl : Ln = 2.0–2.5, а для алкоголятов лантаноидов – при Сl : Ln = 3 [40, 44–46, 78, 79].

В работе [80] исследована природа хрорирующего агента (хлорсилана, хлорсодержащих углеводородных соединений и алкилалюминийхлоридов) на полимеризацию бутадиена-1,3 в присутствии каталитической системы Nd(OiPr)3/Al(i-Bu)2H/хлорирующий агент (табл. 3). Показано, что значение ММ образцов ПБ изменяется в ряду Me2SiCl2 > > хлорсодержащие углеводородные соединения (CCl4, трет-BuCl) > алкилалюминийхлориды для Cl : Nd = 2.0.

Таблица 3.

Влияние доноров хлора на полимеризацию 1,3-бутадиена, катализируемую системами Nd(OiPr)3/Al(i-Bu)2H/Cl [80]

| Образец, № | Источник хлора | Мольное соотношение Cl : Nd | Выход, % | Mn ×10–3 | Mw/Mn |

|---|---|---|---|---|---|

| Хлорсилан | |||||

| 1 | Me2SiCl2 | 2.0 | 99.3 | 7.49 | 1.36 |

| 3.0 | 100 | 7.37 | 1.54** | ||

| 3.0* | 68.2 | 114 | 3.82 | ||

| Хлорорганические соединения | |||||

| 2 | CCl4 | 2.0 | 95.0 | 6.68 | 3.67 |

| 3.0 | 99.6 | 7.27 | 4.39 | ||

| 3 | трет-BuCl | 2.0 | 97.6 | 6.44 | 3.24 |

| 3.0 | 97.8 | 6.39 | 5.54 | ||

| Алкилалюминийхлориды | |||||

| 4 | Al(i-Bu)2Cl | 2.0 | 95.8 | 5.99 | 3.04 |

| 3.0 | 96.4 | 5.69 | 3.59 | ||

| 5 | AlEt2Cl | 2.0 | 94.9 | 5.82 | 3.36 |

| 3.0 | 97.4 | 5.62 | 3.70 | ||

| 6 | AlEtCl2 | 2.0 | 94.8 | 5.63 | 2.56 |

| 3.0 | 100 | 6.45 | 4.25 | ||

| 7 | Al2Et3Cl3 | 2.0 | 95.3 | 5.65 | 1.74*** |

| 3.0 | 96.6 | 4.87 | 2.43 | ||

| 2.0* | 66.6 | 59.0 | 3.82 | ||

При этом для каталитических систем Nd(OiPr)3/Al(i-Bu)2H/Me2SiCl2 и Nd(OiPr)3/ Al(i-Bu)2H/Al2Et3Cl3 значения полидисперности при прочих равных условиях ниже (1.36–1.74), чем для систем с остальными хлорирующими агентами. В то же время при увеличении мольного соотношения бутадиен : Nd с 1000 до 6000 значения Mw/Mn для указанных двух систем возрастают до уровня 3.8. Следует отметить, что с этилалюминийсесквихлоридом (ЭАСХ) доля 1,4-цис-звеньев в обазцах ПБ оказывется выше, чем чем с хлорсиланами.

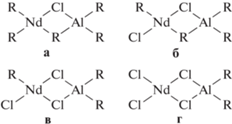

Большое влияние на активность трехкомпонентных каталитических систем и молекулярные характеристики полидиенов оказывает концентрация алкилалюминийгалогенида. Снижение активности катализатора при дозировках диалкилалюминийгалогенида, превышающих оптимальные, обусловлено, вероятно, образованием прочных мостиковых комплексов типа

,

,

в которых отсутствует связь L–С, обеспечивающая полимеризацию. Таким образом, R2AlHal может в определенных условиях проявлять себя как ингибитор [43].

Учитывая представления, сформулированные при изучении реакций галоидирующего агента в трехкомпонентных каталитических системах группы II [43, 56, 81–83], с увеличением соотношения хлорсодержащего соединения и металлокомплекса группы II можно предположить образование комплексов Nd–Al

В трехкомпонентных каталитических системах для эффективного ведения полимеризации необходимо достижение определенного донорно-акцепторного равновесия, которое регулируется введением атомов хлора в систему [84]. По данным работ [85, 86] комплексы типа R2NdCl–R3Al (а) менее активны по сравнению с комплексами типа RNdCl2-R3Al (б). В первом случае, по всей видимости, равновесие не достигается по причине недостатка анионов хлора, что приводит к понижению реакционной способности центров. Кроме того, на центрах первого комплекса возможен одновременный рост двух полимерных цепочек (по двум связям R–Nd) и можно предположить, что их пониженная реакционная способность по сравнению с центрами типа RNdCl2–R3Al (б) связана со стерическими затруднениями [86].

Согласно литературным данным [22, 56, 58, 87–89] обладают более высокой реакционной способностью комплексы RNdCl2–R3Al (б) и RNdCl2–R2AlCl (в). Это подтверждают положения максимума активности катализатора при мольных соотношениях Cl : Nd = 2–3 (табл. 4) [90].

Таблица 4.

Кинетические параметры полимеризации бутадиена-1,3 при разном мольном соотношении Cl : Nd, в присутствии каталитической системы Nd(OCOС9Н19)3/i-Bu2AlH/ГХПК [90]

| Мольное соотношение Cl : Nd | Скорость полимеризации wp, моль/л мин | Константа скорости роста kр, л/моль мин | Доля активных центров γа, % |

|---|---|---|---|

| 1.5 | 0.13 | 2100 | 32 |

| 2.0 | 0.18 | 2900 | 32 |

| 2.4 | 0.25 | 3500 | 36 |

| 3.0 | 0.25 | 4800 | 27 |

| 4.0 | 0.16 | 4800 | 17 |

Примечание. Здесь и в табл. 6 условия полимеризации: 60°С; i-Bu2AlH : Nd = 20; см = 1.4 моль/л; скат = 1.4 × 10–4 моль/л; н-гексан.

Комплекс г, по-видимому, неактивен в полимеризации, или, по меньшей мере, имеет существенно более низкую реакционную способность по сравнению с комплексами а–в, что обусловлено отсутствием связи Nd–R обеспечивающей процесс полимеризации в мостиковом комплексе г [43]. Подтверждением может служить уменьшение скорости процесса и доли активных центров при Cl : Nd = 4.0 (табл. 4).

Необходимо отметить, что при варьировании соотношения Cl : Nd в каталитической системе Nd(OCOС9Н19)3–i-Bu2AlH–ГХПК изменение скорости процесса связано не только с изменяющейся долей активных центров при различной дозировке ГХКП, но и с различающимися константами скорости реакции роста цепи (табл. 4). Изменение kр свидетельствует о формировании активных центров различной реакционной способности, что, вполне возможно, связано с разным лигандным окружением атома неодима в активном центре полимеризации. Вероятно, всегда происходит формирование нескольких типов активных центров, показанных выше, и при изменении Cl : Nd в каталитической системе меняется соотношение концентрации различных типов активных центров. Это выражается изменением кажущейся константы скорости реакции роста цепи.

Использование RAlСl2 вместо R2AlСl не приводит к изменению зависимости активности системы от соотношения Сl : Ln [78]. Галоидирущий агент оказывает заметное влияние на ММР полидиенов. Увеличение соотношения кислота Льюиса : соединение лантанода от 0.8 до 1.4 приводит к уширению ММР и переходу от унимодального распределения к бимодальному [57]. Формирование бимодального ММР для 1,4-цис-ПБ с ростом соотношения Cl : Nd с 1.5 до 4.0 также подтверждают результаты, полученные в работах [90, 91].

Исследование каталитической системы Nd(OCOС9Н19)3–i-Bu2AlH–галоидирующий агент в полимеризации бутадиена-1,3 позволило установить, что при замене хлорсодержащего компонента Et3Al2Cl3 на ГХПК изменений в характере конверсионных зависимостей нет (табл. 5), но при Cl : Nd = 2.0–2.4 использование Et3Al2Cl3 вызывает некоторое повышение скорости полимеризации (рис. 2). При увеличении соотношения Cl : Nd до 3.0 для системы на основе Et3Al2Cl3 наблюдается снижение скорости полимеризации, в то время как для системы Nd(OCOС9Н19)3 – i-Bu2AlH–ГХПК скорость остается стабильной и высокой в интервале Cl : Nd от 2.4 до 3.0.

Таблица 5.

Значения конверсии, средних молекулярных масс и полидисперсности образцов 1,4-цис-полибутадиена, полученных в присутствии разных хлорирующих агентов [91]

| Образец, № | Время, мин | Конверсия, % | Mw × 10–3 | Mw/Mn |

|---|---|---|---|---|

| Nd(OCOС9Н19)3|i-Bu2AlH|Et3Al2Cl3 | ||||

| 1 | 0.25 | 5 | 244 | 5.7 |

| 2 | 0.50 | 9 | 281 | 4.8 |

| 3 | 0.75 | 15 | 300 | 4.0 |

| 4 | 5 | 43 | 326 | 3.8 |

| 5 | 10 | 55 | 329 | 3.7 |

| 6 | 30 | 79 | 385 | 3.5 |

| 7 | 60 | 92 | 410 | 3.4 |

| Nd(OCOС9Н19)3|i-Bu2AlH|ГХПК | ||||

| 8 | 0.25 | 4 | 230 | 5.9 |

| 9 | 0.50 | 9 | 265 | 4.9 |

| 10 | 0.75 | 14 | 271 | 3.9 |

| 11 | 5 | 37 | 283 | 3.4 |

| 12 | 10 | 48 | 314 | 3.2 |

| 13 | 30 | 72 | 398 | 2.8 |

| 14 | 60 | 85 | 422 | 2.8 |

Рис. 2.

Зависимость скорости полимеризации wp от мольного соотношения Cl : Nd в интервале 1.5–4.0 при полимеризации на каталитической системе Nd(OCOС9Н19)3/i-Bu2AlH − хлорирующий агент ГХПК (1) и Et3Al2Cl3 (2) [91]. Условия полимеризации: Т = 60°С, i-Bu2AlH : Nd = 20, cм = 1.4 моль/л, cкат = 1.4 × 10-4 моль/л, н-гексан.

На основании полученных кинетических параметров процесса полимеризации бутадиена-1,3 (табл. 6) можно сделать вывод, что при формировании каталитических систем Nd(OCOС9Н19)3–i-Bu2AlH–ГХПК и Nd(OCOС9Н19)3– i-Bu2AlH – Et3Al2Cl3 образуются активные центры с различной реакционной способностью, что подтверждает изменение величины kp. Кроме того, изменяется и вероятность ограничения роста цепи. Для систем с ГХПК вероятность передачи цепи как на алюминийорганическое соединение ($k_{o}^{{{\text{Al}}}}$/kp), так и на мономер ($k_{o}^{{\text{м}}}$/kp) ниже, чем для систем с Et3Al2Cl3. Для лантаноидных каталитических систем передача цепи на мономер и алюминийорганическое соединение являются основными реакциями ограничения роста цепи [22, 43], следовательно, системы, содержащие ГХПК позволяют получать полимер с более высокой ММ. Этот факт позволяет сделать заключение, что ГХПК не полностью удаляется из координационной сферы Nd3+ после реакции хлорирования и входит в состав активного центра полимеризации и, таким образом, влияет на реакционную способность каталитической системы.

Таблица 6.

Кинетические параметры полимеризации бутадиена-1,3 на каталитической системе Nd(OCOС9Н19)3/i-Bu2AlH/галоидирующий агент [91].

| Галоидирующий агент | Скорость полимеризации wp, моль/л ⋅ мин | Константа скорости роста kp, л/моль мин | Константа передачи цепи, моль/л ⋅ мин | Доля активных центров, % | |

|---|---|---|---|---|---|

| на алюминий $k_{o}^{{{\text{Al}}}}$ | на мономер $k_{o}^{{\text{м}}}$ | ||||

| Et3Al2Cl3 | 0.27 | 4200 | 2.0 | 0.017 | 33 |

| ГХПК | 0.25 | 3500 | 1.2 | 0.012 | 36 |

Установлено, что с повышением концентрации хлорсодержащих углеводородных соединений возрастают средние ММ (рис. 3). При этом наиболее интенсивный рост отмечен на начальном этапе полимеризации (до 10%), далее с увеличением конверсии средние ММ повышаются монотонно. В то же время наиболее широкое ММР полибутадиена характерно на начальных участках полимеризации, а увеличение степени превращения мономера вызывает существенное сужение полидисперности.

Рис. 3.

Зависимость Mw (1–3) и Mw/Mn (4–6) от конверсии мономера х при мольном соотношении Cl : Nd = 1.5 (1, 4), 2.4 (2, 5) и 4.0 (3, 6) в каталитическом комплексе Nd(OCOС9Н19)3/i-Bu2AlH/ГХПК. Условия указаны в табл. 4.

Увеличение концентрации ГХПК в реакционной системе приводит к росту стереоспецифичности катализатора (рис. 4) – подобные закономерности наблюдаются и для других хлорорганических соединений [79, 92]. Так, содержание цис-1,4-звеньев в полибутадиене возрастает с 96 до 98.1%, а доля транс-1,4-звеньев соответственно уменьшается.

Рис. 4.

Зависимость микроструктуры полибутадиена от мольного соотношения Cl : Nd в каталитическом комплексе Nd(OCOС9Н19)3/i-Bu2AlH/ГХПК. 1 – цис-1,4-звенья, 2 – транс-1,4-звенья, 3 – 1,2 – звенья. Условия указаны в табл. 4.

Одной из важных молекулярных характеристик полимера, определяющей его физико-механические показатели, является наличие разветвленности в макромолекулярных цепях. Фактор разветвленности g – это отношение гидродинамического параметра разветвленного и неразветвленного образцов полимера при одинаковом значении их молекулярной массы. Отклонение g-фактора от единицы свидетельствует о наличии разветвленных макромолекул. Известно, что для неодимовых каталитических систем не характерно наличие разветвленной структуры в ПБ, как это присуще для кобальтовых и никелевых катализаторов. Однако для исследуемой каталитической системы Nd(OCOС9Н19)3–i-Bu2AlH–ГХПК было обнаружено присутствие разветвленных макромолекул [26, 90].

На рис. 5 приведены значения фактора ветвленности g для ПБ, полученного при различном содержании ГХПК в системе в начальный период полимеризации и при глубоких степенях превращения мономера. Как видно, имеется явная тенденция к появлению разветвленных макромолекул в ПБ при малых значениях конверсий мономера. Эта тенденция усиливается с увеличением мольного соотношения Cl : Nd. Полимеры, полученные при глубоких конверсиях, практически не содержат разветвленных макромолекул и только при соотношении Cl : Nd = 4.0 можно отметить некоторую разветвленность макромолекул в области высокомолекулярных фракций (рис. 6). Если сопоставить данные по разветвленности с кривыми ММР для соответствующих образцов, можно видеть, что разветвленность характерна для образцов, включающих достаточно высокое количество высокомолекулярной фракции (рис. 6).

Рис. 5.

Зависимость фактора разветвленности g от мольного соотношения Cl : Nd в каталитическом комплексе Nd(OCOС9Н19)3/i-Bu2AlH/ГХПК. 1 – начальный этап полимеризации (х = 4–9%), 2 – х > 60%. Условия указаны в табл. 4.

Рис. 6.

Логарифмические зависимости характеристической вязкости [η] (1,2) и фактора разветвленности g (3) от молекулярной массы; 4 – кривая ММР полибутадиена, полученная при Сl : Nd = 2.0 (а, б) и 4.0 (в, г). Конверсия мономера 5 (а, в) и 74% (б, г). 1 – расчет, 2 – эксперимент. Условия указаны в табл. 4.

По мере роста конверсии доля высокомолекулярной фракции уменьшается и соответственно понижается доля разветвленных молекул. Вероятно, с этим связано отсутствие ветвленности на конечных этапах полимеризации. И только при соотношении Cl : Nd = 4.0, где доля высокомолекулярной фракции достаточно большая даже при высоких конверсиях, можно наблюдать ветвленность и при конверсияи 60–70%. Появление разветвленности на исследованной каталитической системе связано с наличием реакций передачи на полимерную цепь. Появление разветвленных макромолекул на начальных стадиях полимеризации, когда содержание макромолекул в системе еще сравнительно небольшое, явление весьма необычное. Вероятность передачи на полимер как правило возрастает при глубоких конверсиях мономера. Если принять возможность участия в полимеризации на рассматриваемых каталитических системах активных центров различной реакционной способности, а следовательно, и с различной вероятностью ограничения роста цепи, то исходя из вида ММР (рис. 6), на начальном этапе процесса формируется значительная доля центров с низкой вероятностью ограничения роста материальной цепи. Именно они ответственны за формирование наиболее высокомолекулярных фракций при малых конверсиях и, как показывает значение фактора ветвленности (g ≤ 1, рис. 6), эти центры имеют склонность к реакциям передачи цепи на полимерную цепь. В ходе процесса полимеризации изменяется состав полимеризационной системы и, как показывает вид ММР, меняется и распределение по активности центров полимеризации или распределение активных центров по вероятности ограничения роста цепи (это взаимосвязанные понятия). Доля высокомолекулярной фракции, полученной в начале процесса, становится мала, и присутствие разветвленных макромолекул не определяется гидродинамическими методами. Предполагаемые изменения в составе активных центров наиболее вероятно связать с изменением лигандного окружения у центрального атома или с процессами сольватации [93].

Таким образом, для всех рассмотренных лантаноидных каталитических систем роль галоидирующего агента сводится не только к функции образования связи Ln–Hal, необходимой для проявления координирующей и каталитической активности связью Ln–С в каталитическом комплексе; наличие галоидирующего агента определяет параметры этих связей за счет его присутствия в координационной сфере каталитического комплекса. Алкилалюминийхлориды являются эффективными галоидирующими агентами в трехкомпонентных неодимовых системах и позволяют синтезировать ПБ с высоким выходом и содержанием 1,4-цис-звеньев, но пониженной ММ, чем с хлорсодержащими соединениями. Последние также демонстрируют высокие каталитические свойства (активность и стереоспецифичность) при полимеризации 1,3-бутадиена, а образующийся ПБ характеризуется повышенной ММ и, в случае ГХПК, появляется разветвленность в полимере. При использовании ГХПК взамен ЭАСХ на неодимовых каталитических системах при синтезе ПБ наблюдаются сужение ММР, что обычно положительно отражается на физико-механических и эксплуатационных характеристиках полимеров и вулканизатов на их основе [94].

СОПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА С ПРОПИЛЕНОМ НА ВАНАДИЕВЫХ КАТАЛИЗАТОРАХ

Полимеризация олефинов с использованием катализаторов Циглера–Натта (комплексных соединений ванадия) ранее рассматривали в обзорах [95–101], где основное внимание уделено различным вариантам соединений на основе ванадия, в том числе, металлоценам. Показано, что в отличие от катализаторов на основе титана и циркония многие ванадийсодержащие катализаторы активируются R2AlCl или RAlCl2; использование R3Al и метилалюмоксана менее эффективно. Важное значение связи V–(µ-Cl)–Al в каталитических процессах обсуждено в обзоре [27]. Катализаторы на основе ванадия зачастую уступают титан-магниевым катализаторам и комплексам металлов VI группы по активности, однако они обладают рядом преимуществ. Так, в случае сополимеризации этилена с пропиленом они обеспечивают более высокое включение сомономера; они эффективны в тройной сополимеризации этилен-пропилен-диен [99].

Особенностью каталитических систем на основе ванадия является восстановление ванадия алкилами алюминия в ходе процесса до степени окисления +2, которая неактивна в полимеризации. В результате происходит падение каталитической активности вплоть до полной остановки процесса [102–106]. Один из способов решения этой проблемы – модификация ванадиевых катализаторов окислителями, способствующими реактивации активных центров в полимеризационой системе [103, 105–107]. В том случае, когда окислитель вводят в систему с компонентами катализатора, с мономером или углеводородным растворителем, скорость полимеризации в отличие от процесса в отсутствие окислителя продолжительное время сохраняется постоянной. Помимо этого полимеризация на промотированных окислителями системах вызывает повышение эффективности катализатора. По мнению многих авторов [102, 103, 105, 106, 108], данные эффекты обусловлены регенерацией активных центров катализатора в результате окисления неактивных или малоактивных при (со)полимеризации низковалентного ванадия или понижением скорости восстановительных процессов в реакционной системе. Например, добавка гексахлорциклопентадиена окисляет двухвалентный ванадий в трехвалентное состояние (рис. 7) [109].

Рис. 7.

Зависимость валентности ванадия от времени в системах VOCl3–Et3Al2Cl2 (1) и VOCl3–Et3Al2Cl2–гексахлорциклопентадиен (2) [109].

С целью совершенствования ванадиевых катализаторов (со)полимеризации олефинов опробованы различные модификаторы, в том числе хлорсодержащие соединения. Например, в работе [110] исследованы гексахлорциклопентадиен, гексахлорацетон, гексахлорпропилен и сложные эфиры трихлоруксусной кислоты при полимеризации этилена в присутствии ванадиевых прекатализаторов и алкилалюминийхлоридов. Влияние различных галоидных углеводородов (CCl4, CHCl3, CHBr3, CH2Cl2, CH2Br2, CH3CCl3, CF3CCl3) на активацию в полимеризацию этилена при высоких температурах и соотношениях галоген : V = = 30–300 в присутствии ванадиевых катализаторов исследовали в работе [105]. Было показано, что на каталитической системе VCl3/0.3AlCl3/ триэтилалюминий или тригексилалюминий активность существенно возрастает с увеличением числа атомов галогена при одинаковом количестве атомов углерода: СH2Cl2 < CHCl3 < CCl4 (табл. 7).

Таблица 7.

Влияние добавок хлорорганических соединений к ванадиевым катализаторам на их активность при полимеризации этилена и на изменения степени оксиления VCl2 (при 80°С) [105]

| Образец, № | Хлорорганическое соединение | Активность для VCl3/0.3AlCl3/ТЭА, кг ПЭ/г V | Активность для VCl3/ТГА, кг ПЭ/г V | Доля V III, % |

|---|---|---|---|---|

| 1 | Без промотора | 1.4 | 0.9 | 0 |

| 2 | CH2Cl2 | 4.6 | 1.8 | 31 |

| 3 | CHCl3 | 11.7 | 2.3 | 77 |

| 4 | CCl4 | 14.8 | 4.5 | 100 |

При этом количество VIII, образующегося в присутствии различных хлорорганических соединений, увеличивается в том же порядке, что и активность полимеризации; это подтверждает предположение, что два указанных процесса связаны. Уровень ММ и ММР образцов ПЭ существенно не изменяются, стоит лишь отметить некоторое изменение Mn через оптимум и расширение полидисперности при высоком содержании CCl4 (табл. 8).

Таблица 8.

Влияние мольного соотношения CCl4 : V на молекулярные характеристики образцов ПЭ [105] (катализатор VCl3/0.3AlCl3/ТГА; давление 5 бар, продолжительность полимеризации 1 мин)

| Мольное соотношение CCl4 : V | Mw × 10–3 | Mn × 10–3 | Mw/Mn |

|---|---|---|---|

| 0 | 423 | 143 | 3.0 |

| 50 | 460 | 170 | 2.7 |

| 100 | 394 | 125 | 3.2 |

| 250 | 415 | 102 | 4.0 |

Авторы [104] изучали влияние сомономеров на сополимеризацию этилена с α-олефинами, при этом для поддержания активности катализатора на основе VCl4(ТГФ)/SiO2 в качестве промотора использовали CHCl3.

Ниже представлены наиболее изученные хлорорганические соединения при полимеризации на VOCl3–Et3Al2Cl3 [104–106, 109, 112–114].

В работе [109] показано, что введение в систему гексахлорциклопентадиена (соединение 2а) после потери активности каталитической системой VOCl3–Et3Al2Cl3 при сополимеризации этилена с пропиленом вызывает возобновление процесса. Молекулярная масса сополимеров непрерывно понижается с увеличением соотношения гексахлорциклопентадиен : V, что свидетельствует об участии окислителя в процессах обрыва цепи. ММР сополимера, полученного на модифицированной гексахлорциклопентадиеном системе VOCl3–Et3Al2Cl3 остается таким же, как и у сополимера, синтезированного на неактивированных катализаторах [102]. Схожие закономерности для молекулярных характеристик наблюдаются и для систем, содержащих ди(хлорсульфонил)-2,4-тиофен и дихлорфенилфосфин, но активирующее действие этих добавок почти в два раза превышает активирующее действие гексахлорциклопентадиена. Модифицирование систем, включающих VOCl3, VCl4, упомянутыми окислителями позволяет в 4–5 раз повысить интегральный выход продуктов полимеризации [111].

G.H. Zohuri и соавторами [112] изучали сополимеризацию этилена с пропиленом и терполимеризацию этилена, пропилена и 5-этилиден-2-норборнена с использованием каталитической системы на основе VCl4–i-Bu3Al и в присутствии промоторов CHCl3 и CCl4. Продемонстрировано, что CHCl3 как промотор увеличивает активность сополимеризации при синтезе СКЭПТ в 2.5 раза, а CCl4 оказывает незначительное влияние на процесс. Авторы работы связывают эти различия с тем, что радикал CH${\text{Cl}}_{2}^{ \bullet }$ более стабилен по сравнению с CCl3, и в данном случае хлороформ, обладая более подвижным атомом хлора, легче освобождается от него, чем CCl4.

Авторы работы [108] указали, что галогенированные сложные эфиры высокоэффективны в производстве СКЭПТ. Ранее G. Evens [113] запатентовал целый класс подобных соединений. В работе [106] показано, что использование в системе VOCl3–Et3Al2Cl3 такого хлорорганического соединения, как этилдихлорфенилацетат (соединение 4б), позволяет в несколько раз повысить активность каталитической системы. При этом отмечено, что каталитическая система без промотора и без водорода формирует сополимер с бимодальными ММР, предполагая двухцентровое поведение катализатора [106, 108, 114]. Добавление промотора катализатора вызывает повышение производительности катализатора на порядок и понижает долю высокомолекулярной фракции в ММР сополимера. Введение водорода также предотвращает формирование бимодального ММР, независимо от присутствия промотора. Точно так же G. Evens с соавторами [115] при описании эффектов влияния галоидоуглеводородных промоторов на сополимеризацию этилена и пропилена наблюдали сильную зависимость ММ от промотора и бимодальное ММР в его отсутствие.

В работе [116] приведены данные по сополимеризации этилена с пропиленом на каталитической системе VOCl3/Et3Al2Cl3 с промотором этилтрихлорацетатом (табл. 9). Самая высокая активность была получена при соотношении этилтрихлорацетат : V = 10 во всех случаях, а дальнейшее увеличение содержания ЭТХА привело к незначительному снижению активности. Кроме того, молекулярный вес полученных полимеров уменьшился с увеличением соотношения этилтрихлорацетат : V. Такой результат может быть связан с более высокой концентрацией активных частиц, образованных в присутствии реактиватора. Более того, система с VОCl3 позволяет получить сополимеры с более широким молекулярно-массовым распределением (5.46–7.69). Между тем, присутствие этилтрихлорацетата также влияло на включение звеньев пропилена в образующиеся сополимеры. Увеличение соотношения этилтрихлорацетат : V привело к росту содержания звеньев пропилена.

Таблица 9.

Данные по сополимеризации этилена и пропилена на каталитической системе VOCl3/Et3Al2Cl3, модифицированной с промотором ЭТХА [116]

| Мольное соотношение ЭТХА : V | Активность, кг сополимера/моль V ч бар | Mw × 10–4 | Mw/Mn | Содержание пропиленовых звеньев, мол. % |

|---|---|---|---|---|

| 0 | 18.6 | 19.5 | 5.69 | 25 |

| 5 | 38.4 | 10.3 | 7.25 | 29 |

| 10 | 64.0 | 6.4 | 7.69 | 33 |

| 20 | 61.2 | 2.2 | 5.46 | 40 |

Результаты сравнительных исследований сополимеризации этилена с пропиленом на каталитических системах типа VOCl3/Et3Al2Cl3 с хлорорганическими соединениями имеет единичный характер, и обобщенных сравнительных зависимостей по активности для указанных выше промоторов в литературе приведено мало. В связи с этим в работе [117] нами проведено сравнительное изучение сополимеризации этилена и пропилена в присутствии каталитической системы VOCl3/Et3Al2Cl3, модифицированной хлорсодержащими соединениями с различными типами углеводородного каркаса и количеством атомов хлора в молекуле от 1 до 6 (соединения 1a, 2a, 3a, 3б, 4a): алифатический трет-BuCl, циклический гексахлорциклопентадиен, ароматические – 1,2,4-трихлорбензол и ГХПК (соединение 3б), а также галогенированный сложный эфир – этилтрихлорацетат, при этом мольное соотношение Cl : V варьировали от 4 до 10. Показано, что выход этилен-пропиленового сополимера определяется химической природой хлорорганического соединения (рис. 8).

Рис. 8.

Уровни активности каталитической системы VOCl3–Et3Al2Cl3, модифицированной различными хлорсодержащими соединениями. Условия сополимеризации: 30°С, давление 0.6 МПа, время 60 мин; содержание Н2 в газовой фазе 0.005 об. %, мольное соотношение Al : V = 50. Мольное соотношение Cl : V = 4 (темные столбцы) и 10 (светлые). ТХБ ‒ трихлорбензол, ГХЦПД ‒ гексахлорциклопентадиен.

В целом для каталитической системы VOCl3/Et3Al2Cl3/хлорорганическое соединение установлены следующие ряды активности в зависимости от источника хлора:

Этилтрихлорацетат ≥ ГХПК > 1,2,4-трихлорбензол > гексахлорциклопентадиен > трет-BuCl > > без промотора [117].

Видно, что наличие в промоторе (этилтрихлорацетат и ГХПК) трех атомов хлора при атоме углерода (–ССl3) может быть благоприятным фактором для активации ванадиевого катализатора. С другой стороны, ГХПК содержит две группы –ССl3, а этилтрихлорацетат – одну. В данном случае более важно присутствие сложноэфирной группы (–СООR), которая в большей степени способствует окислению двухвалентного ванадия (или активации катализатора), чем присутствие ароматического кольца в ГХПК. Трихлорбензол имеет значительно меньшую активность как промотор. Наличие трех атомов хлора, связанных непосредственно с ароматическим кольцом – явно менее эффективная комбинация, чем две трихлоруглеродных группы в пара-положении у ГХПК. Следует отметить, что заявляемый van Doremaele с сотрудниками этилдихлорфенилацетат, содержащий в своей структуре комбинацию ароматического кольца, группы –ССl2 и сложноэфирной группы –СООR, которая сочетает в себе элементы как ГХПК, так и этилтрихлорацетат, также является эффективным промотором.

Присутствие в молекуле гексахлорциклопентадиена шести атомов хлора несколько ускоряет процесс (соединение 2а), но в значительно меньшей степени, чем содержащий также шесть атомов хлора ГХПК (рис. 8). В работе [16] показано, что оптимум активности при сополимеризации этилена с пропиленом для системы VOCl3–Et3Al2Cl3–гексахлорциклопентадиен наблюдался при мольном соотношении гексахлорциклопентадиена к ванадию в интервале 60–100. Это соотношение значительно выше, чем при использовании ГХПК. Трихлорбензол практически не оказывает активирующего действия на процесс сополимеризации этилена и пропилена на VOCl3–Et3Al2Cl3. Таким образом, ГХПК проявляет себя эффективно как промотор и по сравнению с другими исследованными хлорорганическими соединениями ближе по силе активации к этилтрихлорацетату.

Учитывая тот факт, что этилтрихлорацетат как активатор достаточно хорошо изучен [103, 116, 118], а ГХПК нет, были исследованы его некоторые особенности и преимущества. С увеличением мольного соотношения C8H4Cl6 : VOCl3 выше пяти окраска образующегося сополимера меняется от белой до светло-фиолетовой. Изменение цвета сополимера, наиболее вероятно, связано с окислением ванадия под действием ГХПК. Известно, что ион V+4 имеет темно-голубую окраску, а V+5 красно-желтую. Смесь двух указанных ионов вполне может давать фиолетовый оттенок. При мольном соотношении C8H4Cl6 : VOCl3 = 4 сополимер не окрашивается, поэтому дальнейшие исследования проводили при соотношении, равном четырем, оптимальным с точки зрения, как активности катализатора, так и цветности сополимера [117].

Расчет кинетических параметров процесса сополимеризации этилена и пропилена на каталитических системах VOCl3/Al2(C2H5)3Cl3 и VOCl3/Al2(C2H5)3Cl3/ГХПК показал (табл. 10), что добавление этого промотора в реакционную систему приводит к явному увеличению kи, констант скоростей роста и понижению константы реакции дезактивации центров полимеризации.

Таблица 10.

Кинетические константы элементарных реакций процесса сополимеризации этилена и пропилена (при мольном соотношении ГХПК/VOCl3 = 4), рассчитанных по методу Файнмана–Росса [119] (условия указаны в подписи к рис. 12 )

| Каталитическая система | Константа скорости инициирования с участием этилена kи (± 0.04), л/моль с | Константа скорости реакции дезактивации центров сополимеризации kо(±0.0006), с–1 | Константы скоростей реакций роста цепи*, л/моль с | |||

|---|---|---|---|---|---|---|

| k11 ± 450 | k12 ± 11 | k22 ± 1 | k21 ± 12 | |||

| VOCl3/Al2(C2H5)3Cl3 | 0.24 | 0.0243 | 2150 | 76 | 7 | 91 |

| VOCl3/Al2(C2H5)3Cl3/ГХПК | 0.54 | 0.0100 | 4550 | 231 | 26 | 410 |

Изменение констант скоростей роста цепи свидетельствует о том, что повышение активности системы связано не просто с изменением числа активных центров, а свидетельствует о различной химической природе активных центров в присутствии и отсутствии промотора (ГХПК) при использовании системы VOCl3–Al2(C2H5)3Cl3. Следует отметить, что при этом разница в величинах констант реакций инициирования и роста цепи практически сохраняется. Введение ГХПК в систему увеличивает соотношение (k22 + k12)/ (k11 + k21) с 0.037 до 0.052, т.е. вероятность присоединения пропилена к растущему концу полимерной цепи возрастает практически в полтора раза, что должно приводить к обогащению сополимера вторым мономером. Это подтверждено при анализе полимера, где доля пропиленовых звеньев в сополимере увеличилась с 29 до 33 и 40% (при соотношении ГХПК : VOCl3 = 0, 4 и 10 соответственно). Полученные в работе результаты по кинетическим константам близки к значениям кинетических данных, установленных ранее на подобной системе [120, 121].

Данные в табл. 11 показывают, что к повышению выхода полимера при прочих равных условиях приводит увеличение мольного соотношения ГХПК : VOCl3 от 0 до 6. В отсутствие ГХПК выход сополимера составляет 0.8 кг СКЭП/г V, а при мольном соотношении ГХПК : VOCl3 = 6 наблюдается максимальный выход – 3.3 кг СКЭП/г V.

Таблица 11.

Влияние мольного соотношения ГХПК : VOCl3 на выход и характеристики сополимера этилена с пропиленом

| Образец, № | Мольное соотношение ГХПК : VOCl3 | Выход сополимера, кг/г V | Mw | Mw/Mn | Содержание пропиленовых звеньев, мас.% | Степень кристал-личности, % | Тс, °С | Цвет полимера |

|---|---|---|---|---|---|---|---|---|

| 1 | 0 | 0.8 | 172 | 1.8 | 29 | 13.2 | –48 | Белый |

| 2 | 0.5 | 0.9 | – | – | 29 | – | – | « |

| 3 | 1 | 1.0 | 198 | 2.8 | 29 | – | – | « |

| 4 | 4 | 2.7 | 217 | 3.0 | 33 | 11.8 | –51 | « |

| 5 | 4* | 1.9 | – | – | 30 | – | – | « |

| 5 | 3.0 | 250 | 3.0 | 34 | – | – | Белый с сиреневым оттенком | |

| 6 | 6 | 3.3 | 264 | 2.9 | 36 | – | – | Белый с фиолетовым оттенком |

| 7 | 10 | 3.1 | – | – | 40 | 9.2 | –57 | Желтый с фиолетовым оттенком |

| 8 | 15 | 2.9 | – | – | – | – | – | То же |

Дальнейшее увеличение соотношения ГХПК : VOCl3 до 10 и 15 не вызывает существенного изменения выхода полимера (табл. 11). Введение третьего сомономера этилиденнорборнена понижает активность полимеризационной системы – выход полимера уменьшается с 2.7 до 1.9 кг на грамм ванадия; это коррелирует с результатами работы [112], где показано, что ввод этилиденнорборнена при тройной сополимеризации также сопровождается понижением активности. Однако если провести сравнение с опытом 1 (табл. 11), то выход тройного сополимера увеличился более чем в два раза. Следовательно, ГХПК можно с полным основанием считать эффективным промотором для каталитической системы VOCl3–ЭАСХ при сополимеризации этилена и пропилена, а также при тройной сополимеризации этилена, пропилена и этилиденнорборнена.

Присутствие в системе ГХПК независимо от его количества в пределах исследованных концентраций приводит к расширению ММР сополимера приблизительно с двух до трех (табл. 11), что, видимо, можно связать с изменением соотношения скоростей реакций инициирования и гибели активных центров (табл. 10). Увеличение концентрации ГХПК дает некоторое возрастание среднемассовой молекулярной массы Mw (табл. 2), но если рассмотреть изменение среднечисленной молекулярой массы Mn, то введение ГХПК приводит к снижению Mn, но при соотношениях ГХПК : VOCl3 на уровне 6 наблюдается некоторая тенденция к повышению до значения, характерного для систем без ГХПК.

При увеличении содержания ГХПК в каталитической системе VOCl3–ЭАСХ–ГХПК при сополимеризации этилена с пропиленом доля пропиленовых звеньев в сополимере растет. Из приведенных в табл. 10 значений констант сополимеризации это логичный результат, поскольку введение ГХПК повышает вероятность вхождения пропилена в полимерную цепь. Изменение указанных констант свидетельствует о различной химической природе активных центров в присутствии и отсутствии промотора (ГХПК) при использовании системы VOCl3–ЭАСХ. Обнаруженный эффект позволяет оптимизировать начальное соотношение мономеров, так как одной из особенностей синтеза СКЭП(Т) является необходимость повышенной дозировки пропилена в исходной смеси мономеров для обеспечения заданного количества его звеньев в сополимере. С увеличением доли пропилена в сополимере степень кристалличности и температура стеклования сополимеров ожидаемо понижаются (табл. 11), что для статистической сополимеризации (см. величины r1 и r2, табл. 12) обусловлено более короткими последовательностями, способными к кристаллизации этиленовых звеньев.

Таблица 12.

Значения констант сополимеризации этилена (M1) и пропилена (M2) при разной температуре (уравнение Майо–Льюиса [122])

| Каталитическая система | Температура сополимеризации, С | r1 (±1.25) | r2 (±0.002) | r1r2 |

|---|---|---|---|---|

| VOCl3/ЭАСХ | 20 | 13.6 | 0.099 | 1.35 |

| 30 | 16.5 | 0.082 | 1.35 | |

| 40 | 21.3 | 0.063 | 1.34 | |

| 50 | 21.0 | 0.064 | 1.34 | |

| VOCl3/ЭАСХ/ГХПК | 20 | 8.4 | 0.049 | 0.41 |

| 30 | 12.5 | 0.047 | 0.59 | |

| 40 | 17.5 | 0.056 | 0.98 | |

| 50 | 22.5 | 0.060 | 1.35 |

Влияние ГХПК на структуру образуемого сополимера изучали с использованием ЯМР и поляризованного инфракрасного излучения. Было установлено [123], что модификация каталитической системы VOCl3–ЭАСХ гексахлор-п-ксилолом позволяет получать однородный по составу сополимер.

Процесс сополимеризации этилена и пропилена на VOCl3–Et3Al2Cl3 можно представить в соответствии с работами [105, 108] в виде следующих упрощенных реакций:

В отсутствие ГХПК процесс протекает по направлениям 1 – образование активных центров (+EASC), 2 – сополимеризация (Monomers) и 3 – побочный процесс восстановления ванадия (+EASC). При введении ГХПК добавляется новый процесс 4 – окисления V+2 и возврат какой-то доли ванадия к образованию новых активных центров (+HCPX). Именно этот процесс, видимо, и приводит к уширению ММР сополимера. Кроме того, к направлению 1 необходимо добавить новый компонент – ГХПК, так как повышение скорости процесса связано не только с изменением числа активных центров, но и с величиной констант относительной активности (табл. 10), что свидетельствует о бóльшей вероятности участия ГХПК в формировании активных центров.

Таким образом, модификация ванадиевых катализаторов с помощью хлорорганических соединений при сополимеризации этилена и пропилена является эффективным решением проблем низкой активности подобных систем, позволяющим повысить в несколько раз выход сополимера и улучшить его некоторые характеристики. Понимание процессов восстановления катализатора, когда может происходить постепенное понижение валентности ванадия вплоть до 0 [V(V) → V (IV) → V (III) → V (II) → V(I) → V(0)], является важным фактором для оптимизации процесса сополимеризации. В свою очередь подбор хлорорганических соединений определенного типа, содержащих повышенное количество атомов хлора, позволит сохранять баланс валентности ванадия и его окружения, необходимого для проведения высокоактивной полимеризации в заданном направлении. Что касается молекулярных характеристик, то выбор того или иного промотора может позволить получить продукт как с пониженной, так и с повышенной ММ, а также синтезировать СКЭП(СКЭПТ) с высокой композиционной однородностью.

ПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА НА НАНЕСЕННЫХ ТИТАН-МАГНИЕВЫХ КАТАЛИЗАТОРАХ

К титан-магниевым катализаторам синтеза ПЭ предъявляется ряд таких требований, как высокая активность и способность к сополимеризации, повышенная чувствительность к водороду, удовлетворительные молекулярные/вязкостные характеристики и улучшенная морфология образующегося порошка полимера. В настоящее время при совершенствовании ТМК используют два основных подхода: оптимизацию методов подготовки катализаторов и модификацию каталитических систем введением различных добавок – промоторов [102, 124–127].

Анализ литературы показал, что до 2000-х годов активацию хлорорганическими соединениями преимущественно использовали для “ванадиевых” катализаторов [104–106, 113, 128–130]. В последние годы появилось достаточно большое число публикаций, посвященных промотированию ТМК хлорорганическими соединениями [126, 127, 131–138]. Промоторами полимеризации этилена, подходящими для катализаторов на основе ванадия, являются такие соединения как CHCl3, CFCl3, C3H2Cl6 и C3Cl8 [131, 139–142]; а компания “Union Carbide” (сейчас “Dow Chemical”) успешно использовала промоторы активности в катализаторах на основе ванадия при получении линейного полиэтилена низкой плотности: например, CHCl3 и CFCl3 [120–139], CH2Cl2 и CF2ClCFCl2 [121], C3H2Cl6 и C3Cl8 [142]. Однако, изучая ванадиевые катализаторы, K.J. Cann с сотрудниками [143, 144] обнаружили, что CFCl3, CHCl3 и CCl4 дезактивируют катализатор на основе титана, а CH2Cl2 может повысить активность этого же катализатора примерно на 50%. Для каждого промотора имеется оптимальное мольное соотношение галоген(Cl) : Ti, при котором активность катализатора достигает максимума. Влияние хлорорганических добавок на катализаторы Циглера–Натта ранее отмечено в обзорах, посвященных титан-магниевым катализаторам [126, 131].

H.K. Luo и сотрудниками изучено влияние галоидсодержащих промоторов (преимущественно, хлорсодержащих) на активность гомополимеризации этилена в присутствии ТМК [131]. Было исследовано 16 галоидоуглеводородов различной природы – алициклических, алифатических и ароматических в присутствии каталитической системы на основе TiCl3–MgCl2–ТГФ/SiO2 и Et3Al (табл. 13). Как видно из этой таблицы, при мольном соотношении промотор : Ti = 40 (за исключением Cl(CH2)3Cl, CHCl2CHCl2, CCl2FCCH3, CHCl3, CCl3CH3, которые отравляют катализатор), двенадцать галогенуглеродов повышают каталитическую активность, а C6H11Cl, C6H5Cl, Cl–(CH2)5–Cl, CF2ClCFCl2 обладают очень высокой эффективностью промотирования.

Таблица 13.

Сравнительные данные по активации катализатора TiCl3–MgCl2–ТГФ/SiO2 с использованием различных хлорорганических соединений [131]

| Вид хлорорганического соединения | Хлорорганическое соединение | P(H2/C2H4), МПа | Время, ч | Активность (×104), г ПЭ /г Ti ч |

|---|---|---|---|---|

| Без промотора | – | 0.15/0.58 | 2 | 7.3 |

| – | 0.25/0.48 | 2 | 5.6 | |

| Алициклический | Хлорциклогексан | 0.25/0.48 | 2 | 24.0 |

| Хлорциклогексан | 0.15/0.58 | 0.5 | 36.6 | |

| Ароматический | Хлорбензол | 0.25/0.48 | 2 | 12.0 |

| о-Дихлорбензол | 0.15/0.58 | 2 | 12.45 | |

| м-Дихлорбензол | 0.15/0.58 | 2 | 9.75 | |

| р-Дихлорбензол | 0.15/0.58 | 2 | 10.2 | |

| Алифатический | Cl–(CH2)–Cl | 0.15/0.58 | 1 | 15.6 |

| Cl–(CH2)2–Cl | 0.15/0.58 | 1 | 24.2 | |

| Cl–(CH2)3–Cl | 0.15/0.58 | 2 | 6.25 | |

| Cl–(CH2)4–Cl | 0.15/0.58 | 1 | 20.6 | |

| Cl–(CH2)5–Cl | 0.15/0.58 | 1 | 26.2 | |

| CHCl2CHCl2 | 0.15/0.58 | 2 | 5.0 | |

| CHCl3 | 0.15/0.58 | 2 | 0 | |

| CCl3CH3 | 0.15/0.58 | 2 | 0 | |

| н-C4H9Cl | 0.15/0.58 | 2 | 13.85 |

В целом активность каталитической системы при полимеризации этилена для TiCl3–MgCl2–ТГФ/SiO2 изменяется в зависимости от природы хлорорганического соединения в указанном ряду промоторов следующим образом:

для алифатических

CF2ClCFCl2 > Cl-(CH2)5-Cl > Cl-(CH2)2-Cl > > Cl-(CH2)4-Cl > CH2Cl2 > н-C4H9Cl;

для ароматических

C6H5Cl > (1,2-, орто)C6H4Cl2 > (1,3-, мета)C6H4Cl2 ≈ ≈ (1,4-, пара)C6H4Cl2;

для монохлоридов

C6H11Cl > C6H5Cl > н-C4H9Cl.

Хлорциклогексан (C6H11Cl) обладает наиболее высокой активностью – при его использовании для модификации TiCl3–MgCl2–ТГФ/SiO2 наблюдается увеличение выхода ПЭ в 3 раза. Однако этими же авторами выявлено [131], что модификация катализатора TiCl4–MgCl2–ТГФ/SiO2 тем же хлорциклогексаном не приводит к столь заметному изменению скорости процесса (повышение только на 27%), т.е. для разных катализаторов рост активности для одного и того же промотора может отличаться.

N. Bahri-Laleh с сотрудниками [133] исследовали серию хлорорганических соединений – хлорциклогексан, хлорциклопентан, н-C4H9Cl (хлорбутил), 1,4-дихлорбутан и CHCl3 (хлороформ) при модификации ТМК, где оптимальные соотношения хлорорганическое соединение : Ti составляли 128, 110, 20, 0,54 и 0,033 для хлорциклогексана, хлорциклопентана, хлорбутила, дихлорбутана и хлороформа (табл. 14).

Таблица 14.

Активность ТМК, модифицированного различными хлорорганическими соединениями и некоторые характеристики порошка ПЭ [133]

| Хлорорганическое соединение | Активность, кг ПЭ/г кат ч | Показатель текучести расплава* | Средний размер частиц порошка, мкм | Тпл, °С | Кристал-личность, % |

|---|---|---|---|---|---|

| Без промотора | 16.88 | 0.40 | 123 | 135 | 64 |

| Хлорциклогексан | 31.18 | 0.48 | 197 | 137 | 70 |

| Хлорциклопентан | 30.54 | 0.45 | 192 | 136 | 68 |

| Хлорбутил | 27.86 | 0.45 | 188 | 136 | 65 |

| 1,4-Дихлорбутан | 28.70 | 0.47 | 154 | 135 | 65 |

| Хлороформ | 28.07 | 0.44 | 180 | 136 | 67 |

Как видно из представленных данных, наибольший рост активности достигается при использовании хлорциклогексана и хлорциклопентана, однако, независимо от содержания водорода, хлорциклогексан явно выделяется среди монохлоридов. Остальные соединения также позволяют значительно повысить активность, при этом уровень изменения для хлорбутила, дихлорбутана и хлороформа практически одинаков. Следует отметить, что в отличие от результатов [131], полученных H.K. Luo и сотрудниками с катализатором на основе TiCl3, группа N. Bahri-Laleh [133] выявила, что сочетание CHCl3 с катализатором на основе TiCl4 позволяет получить существенный рост активности (до ~70%). В то же время обе группы установили, что хлорциклогексан является высокоэффективным промотором полимеризации этилена.

В дополнение к предыдущим исследованиям N. Bahri-Laleh и сотрудниками [126] для наилучшего понимания природы промоторов и механизма реактивации каталитических центров была проведена вторая серия исследований полимеризации этилена на титан-магниевом катализаторе TiCl4–MgCl2/трихлорэтан, модифицированного хлорсодержащими соединениями различной природы – алициклического, алифатического и ароматического типа [126]. Было использовано квантово-химическое моделирование на основе теории функционала плотности (DFT) в попытке установить возможный механизм реактивации/восстановления каталитического центра галогенорганическими соединениями [145]. Исследовали хлорсодержащие соединения, включая хлорциклогексан и хлорциклопентан (алициклические), CH3Cl, CH2Cl2 и CHCl3 (алифатические), хлорбензол и 1,2,4-трихлорбензол (ароматические) и 3,3,3-трихлорпроп-1-ен (органогалогенид алкенового типа) при различных молярных соотношениях хлорорганическое соединение : Ti. Показано, что активность ТМК, модифицированного указанными соединениями, понижается в следующем ряду хлорсодержащих углеводородов: алициклические–алифатические–ароматические. Использование добавки алкенового типа (аллилхлорида) приводило к отравлению катализатора. Применение хлорциклогексана приводит к увеличению выхода полимера и показателя текучести расплава, а также улучшению морфологии полимерного порошка (средний размер частиц возрастает с 123 до 197 мкм) [133]. При этом повышается температура плавления и кристалличности гомополимеров этилена (табл. 14).

С помощью DFT-моделирования установлено, что восстановление активности Ti катализатора (в ряду CH3Cl, CH2Cl2, CHCl3, CCl4) происходит в основном за счет окислительного присоединения органогалогенидов к менее активному центру Ti II и превращения его в центр Ti IV, а не в центр Ti III. Кроме того, для промоторов с бóльшим содержанием атомов хлора окисление (реактивация) центра Ti II становится термодинамически более благоприятным.

В ряде работ было исследовано влияние монохлорированных органических соединений, таких как С2H5Cl [134] и н-C4H9Cl [136]. Было показано, что в процессе полимеризации этилена активность каталитической системы TiCl4/Mg(OEt)2/Et3Al, модифицированной EtCl и н-C4H9Cl, имеет оптимум в области мольного соотношения хлорэтил : Et3Al до 0.5, при которой выход полимера возрастает на ~30%. Уменьшение или увеличение этого соотношения приводило к понижению активности реакционной системы. Общее для этих модифицированных каталитических систем – улучшение морфологии образующегося порошка ПЭ и понижение средних ММ с проявлением тенденции на расширение ММР.

В работах [135, 137] также подтверждена высокая эффективность хлорциклогексана при модификации ТМК, содержащего в своем составе внутренние доноры на основе спиртов и эфиров. Кроме того, ТМК с хлорциклогексаном показали высокий отклик на водород, высокие значения показателя текучести расплава, низкие значения Mw и Mw/Mn.

В работе [146] проведен анализ 122 публикаций по катализаторам синтеза линейного ПЭНП. Так, при полимеризации этилена на титан-магниевом катализаторе на основе TiCl3 в суспензии при 85°С введение в реакционную среду 1,2-дихлорэтана, 2,2,4,4-тетрахлорэтана, 1,1,2-трихлорпропана, дибромметана или хлорэтана приводило к расширению ММР полимера с 5–9 до 18–20 при практически постоянной активности катализатора и среднечисленной молекулярной массы. При полимеризации этилена на TiCl4/MgCl2 в суспензии при 90°С в присутствии триэтилалюминия введение в реакционную среду н-, втор- и трет-бутилхлорида, бромистого этила и хлорбензола резко изменились реологические свойства образующегося полимера: текучесть расплава возрастала в ряду н-BuCl–трет-BuCl–EtBr– втор-BuCl [147]. В присутствии хлорбензола наблюдалось двукратное увеличение среднечисленной молекулярной массы ПЭ.

Следует отметить, что практически все представленные работы [131, 133, 135–137] посвящены исследованию хлорциклогексана в гомополимеризации этилена, и в них практически отсутствуют данные о влиянии хлорорганического соединения на сополимеризацию этилена с α-олефинами. В то же время большинство производимых марок ПЭ являются сополимерами этилена и α-олефинов [148–150]. В связи с этим исследование сополимеризации этилена с α-олефинами на ТМК, модифицированных хлорорганическими соединениями, имеет важное научное и практическое значение. В работах [151, 152] в качестве промоторов ТМК использовали хлорциклогексан и ГХПК.

По результатам исследования полимеризации этилена и сополимеризации этилена и гекс-1-ена на каталитической системе TiCl4 ∙ MgCl2/i-Bu3Al в присутствии моно- и мультихлорированных хлорорганических соединений установлено, что хлорциклогексан и ГХПК позволяют увеличить активность ТМК в 2–4 раза в гомополимеризации и в 1.2–2.0 раза в сополимеризации (табл. 15). Природа хлорорганических соединений оказывает влияние на показатель текучести расплава и молекулярные характеристики ПЭ, а при введении гекс-1-ена, различия в этих параметрах становятся более явными.

Таблица 15.

Активность катализатора ТМК/триизобутилалюминий без промотора и в присутствии хлорциклогексан/ГХПК, а также некоторые характеристики образцов ПЭ [151]

| Хлорорганическое соединение | Содержание гексен-1 в системе, моль/л | wG, кгПЭ/ г кат ч | Показатель текучести расплава * | Mw | Mw/Mn | Tпл, °C | Степень кристалл- личности, % |

|---|---|---|---|---|---|---|---|

| Без промотора | 0 | 1.8 | 1.1 | 170 | 4.3 | 137.9 | 62 |

| 0.16 | 4.3 | 2.0 | 145 | 3.9 | 130.3 | 55 | |

| 0.32 | 3.2 | 3.1 | 120 | 3.8 | 130.8 | 40 | |

| Хлорциклогексан | 0 | 6.7 | 1.0 | 180 | 3.9 | 137.5 | 64 |

| 0.16 | 7.0 | 2.7 | 140 | 3.8 | 133.7 | 54 | |

| 0.32 | 6.5 | 5.1 | 100 | 3.8 | 131.0 | 48 | |

| ГХПК | 0 | 3.8 | 0.6 | 200 | 3.9 | 138.6 | 61 |

| 0.16 | 5.2 | 1.1 | 165 | 3.8 | 134.5 | 54 | |

| 0.32 | 4.0 | 1.3 | 160 | 3.8 | 132.3 | 51 |

Как видно из табл. 15, для ПЭ наибольшее значение показателя текучести расплава характерно для полимера, полученного на ТМК в отсутствие хлорорганического соединения. При гомополимеризации этилена на системе без хлорорганического соединения и на системе ТМК−хлорциклогексан близкий уровень показателя текучести расплава согласуется с достаточно близкими величинами Мw. Показано, что при увеличении содержания гекс-1-ена как в случае сополимеризации на ТМК без промотора, так и ТМК с хлорциклогексаном наблюдается понижение Мn и еще большее возрастание показателя текучести расплава. Но наиболее существенное снижение ММ и соответственно повышение показателя текучести расплава происходит при использовании в качестве промотора хлорциклогексана. Для катализатора с ГХПК уровень показателя текучести расплава как гомополимера, так и сополимеров достаточно низкий и мало изменяется с повышением содержания гексена-1, а ММ имеет наиболее высокое значение. Полидисперсность как гомоПЭ, так и сополимеров практически не зависит от присутствия хлорорганического соединения в каталитической системе (табл. 15). Модификация ТМК исследуемыми промоторами не приводит к существенному изменению вида кривых ММР. Кривые являются мономодальными для всех образцов полимеров [151]. Использованные в работе промоторы не оказывают влияния на термические свойства образующегося на ТМК полиэтилена.

Общее для всех исследованных каталитических систем – снижение средних ММ при введении гексена-1 вследствие увеличения роли процессов ограничения роста цепи при сополимеризации по сравнению с гомополимеризацией этилена. Уменьшение Мn при увеличении содержания гексена-1 в случае сополимеризации на ТМК и ТМК с хлорциклогексаном связано с высокой вероятностью участия α-олефина в процессе ограничения роста цепи. В случае использования ГХПК такое заключение сделать нельзя, хотя вероятность ограничения роста цепи также выше в сополимеризации, чем при гомополимеризации этилена.

Механизм активирующего действия промоторов с подвижным атомом хлора на титан-магниевые катализаторы Циглера–Натта (TiCl4·MgCl2/R3Al) при полимеризации этилена является предметом дискуссий. В литературе существует несколько предположений.

1. Регенерация (реактивация) низкоактивных центров катализатора в результате окисления низковалентного титана [102, 126, 145].

2. Снижение восстановительной способности алюминийорганических соединений при замещении алкильных групп на атомы хлора в реакциях R3Al c RCl и уменьшение скорости восстановительных процессов в каталитической системе [102]; это может изменять соотношение Ti2+/Ti3+ в составе активных центров.

3. Образование при взаимодействии R3Al c RCl небольшого количества кислот Льюиса (RAlCl2, AlCl3) [102]; кислоты Льюиса могут связывать продукты, образующиеся в процессе полимеризации (R2AlH, R2AlCl и т.д.), которые блокируют активные центры, тем самым повышая концентрацию центров роста [153].

4. Галоидоуглеводороды могут слабо координироваться на титановом центре, тем самым изменять его реакционную способность [131].

По мнению авторов [151], введение хлорорганического соединения в каталитический комплекс влияет на соотношение Ti2+/Ti3+ в составе активного компонента катализатора, который формируется после взаимодействия ТМК с алюминийорганическим сокатализатором (i-Bu3Al). Исходя из этого, максимальная доля Ti2+ образуется в немодифицированном ТМК, доля Ti2+ уменьшается, а Ti3+ возрастает в ТМК/хлорциклогексан. Минимальная доля Ti2+ (максимальная – Ti3+), по-видимому, в катализаторе ТМК/ГХПК. Результаты DFT-моделирования позволили подтвердить [126, 145], что для богатых хлором промоторов окисление (реактивация) центра Ti2+ в Ti3+ становится термодинамически более выгодным.

На основании данных работы [153] ТМК, содержащие в активном центре Ti2+, имеют более высокую вероятность вхождения α-олефина в полимерную цепь при сополимеризации с этиленом, чем системы ТМК/хлорорганическое соединение. В отсутствие в каталитической системе хлорорганического соединения доля активных центров, содержащих Ti2+, выше, чем в системах с промотором. В работе [153] для катализаторов, содержащих Ti3+ получены значения r1 в диапазоне 100–114, что близко к данным для систем ТМК с хлорциклогексаном. В связи с этим значение r1 для немодифицированного ТМК, ниже, а содержание звеньев α-олефина выше, чем у систем ТМК/хлорорганическое соединение, в которых в активных центрах преобладают соединения Ti3+.

С точки зрения механистических аспектов действия хлорсодержащих промоторов, по мнению авторов [151], наблюдаемые изменения в структуре сополимера, по-видимому, обусловлены образованием более высококристаллического полимера при модификации катализатора. Очевидно, что при введении хлорорганического соединения в исходный ТМК происходит изменение концентрации менее активных центров с повышенной сополимеризующей способностью Ti2+ в более активные центры с меньшей сополимеризующей способностью Ti3+ и дальнейшим формированием полимера с высоким выходом и кристалличностью. Что касается чувствительности к водороду в процессе сополимеризации, то предполагается, что в ТМК с хлорциклогексаном активные центры характеризуются повышенной лабильностью (повышенной вероятностью обрыва цепи), в то время как для ГХПК образуются активные центры с повышенной стабильностью (меньшей вероятностью обрыва цепи). Эту особенность можно объяснить другой причиной, а именно, природой углеводорода в хлорорганическое соединение. Циклические кольца в хлорциклогексане и ароматические в ГХПК, по-видимому, могут за счет координации создавать стерические затруднения для активного центра и снижать внедрение гекс-1-ена (низкое r2) или в случае ГХПК – влиять на взаимодействие с водородом (низкий показатель текучести расплава, повышенное значение Mw).

Процесс сополимеризации этилена и гексена-1 на ТМК/триизобутилалюминий/хлорорганическое соединение представлен в работе [151] в виде следующих упрощенных реакций, представленных ниже.

(ХЦГ – хлорциклогексан, ТИБА – триизобутилалюминий).

В отсутствие хлорорганических соединений процесс протекает по следующим направлениям: 1 – образование активных центров (+i-Bu3Al), 2 – сополимеризация на Ti3+ (Monomers&Сomonomers). 3 – дальнейший процесс восстановления титана (+i-Bu3Al), 4 – сополимеризация на Ti2+ (Monomers&Сomonomers). При введении хлорорганических соединений добавляется новый процесс 5 – окисление Ti+2 и возврат какой-то доли титана к образованию новых активных центров в более высокой степени окисления Ti+3. Кроме того, к направлению 1 необходимо добавить новый хлорорганический компонент – хлорциклогексан или ГХПК, поскольку повышение скорости процесса связано не только с окислением Ti+2 → Ti+3, но и с различным изменением констант сополимеризации, а также чувствительности к водороду. Это свидетельствует о большой вероятности участия хлорциклогексан/ГХПК в формировании центров сополимеризации. Что касается чувствительности к водороду для ТМК с ГХПК, то нельзя исключать [146], что хлорорганическое соединение с бензольным кольцом в случае координации на активном центре может одновременно активировать за счет окисления хлором и создавать стерические затруднения при взаимодействии с гекс-1-еном и водородом.

Таким образом, литературные данные показывают, что среди исследованных хлорорганических соединений наибольшее повышение активности каталитических систем на основе ТМК вызывают циклические соединения с одним атомом хлора. Подобные различия с ванадиевыми системами обсуловлены тем, что глубина и скорость восстановления соединений титана и ванадия различаются, так как восстановление ванадия протекает гораздо быстрее. При этом сам TiCl4 нанесен на хлорид магния, который, как известно, также влияет на активность катализатора. В то же время для систем на основе TiCl4–MgCl2, в отличие от TiCl3, хлорорганические соединения с числом атомов хлора более одного также влияет на процесс полимеризации, вызывая существенную активацию. Характеристики ПЭ в зависимости от используемого хлорорганического соединения, претерпевают заметные изменения. Особенно это наблюдается при сополимеризации этилена с α-олефинами, когда встраиваемость сомономеров в структуру полимера несколько снижается.

ЗАКЛЮЧЕНИЕ

В настоящем обзоре рассмотрены литературные данные, описывающие влияние хлорорганических соединений на полимеризацию диенов и олефинов под действием широко применяемых в промышленности катализаторов Циглера–Натта на основе неодима, ванадия и титана. Многие исследователи подчеркивали промотирующую роль атома хлора, который входит в состав активных центров катализаторов Циглера–Натта и обеспечивает важную функцию активации каталитической системы.

Отмечено разное влияние хлорсодержащих соединений – использование мультихлорированных соединений в неодимовой и ванадиевой системах благоприятно сказывается на их каталитических свойствах. Напротив, для титан-магниевых катализаторов высокоэффективными являются монохлорированные соединения. Важную роль играют и углеводородные заместители в хлорсодержащих соединениях: так, например, наличие циклических и ароматических колец является ключевым фактором, влияющим на лигандное окружение активных центров катализаторов и скорость полимеризации.

Применение промоторов, разумеется, не решит всех вопросов, которые возникают при создании новых полиолефиновых технологий и продуктов, но могут существенно повысить производительность катализаторов, улучшить молекулярно-массовые характеристики, композиционную однородность и микроструктуру полимеров.

Работа выполнена при поддержке Гос.задания ИНХС РАН.

Список литературы

Sauter D.W., Taoufik M., Boisson C. // Polymers. 2017. V. 9. № 6. P. 185.

Jubinville D., Esmizadeh E., Saikrishnan S., Tzoganakis C., Mekonnen T. // Sust. Mater. Technol. 2020. V. 25. P. e00188.

Ricci G., Leone G. // Polyolefins J. 2014. V. 1. № 1. P. 43.

Ricci G., Pampaloni G., Sommazzi A., Masi F. // Macromolecules. 2021. V. 54. № 13. P. 5879.

Долгоплоск Б.А., Тинякова Е.И. // Высокомолек. соед. А. 1994. Т. 36. № 10. С. 1653.

Ziegler Catalysts: Recent Scientific Innovations and Technological Improvements / Ed. by G. Fink, R. Mülhaupt, H. H. Brintzinger. NewYork: Springer, 1995.

Ziegler K., Gellert H., Holzkamp E., Wilke G. // Brennstoffe. 1954. B. 35. S. 321.

Ziegler K. // J. Petr. Refiner. 1955. V. 34. № 8. P. 111.

Ziegler K., Holzkamp E., Breil H., Martin H. // Angew. Chem. 1955. B. 67. S. 426, 541.

Natta G., Corradini P. // Rend. Accad. Naz. Lincei VIII. 1955. V. 19. № 5. P. 239.

Natta G., Corradini P. // J. Polym. Sci. 1956. V. 20. P. 251.

Natta G. // J. Polym. Sci. 1957. V. 26. P. 120.

Natta G., Corradini P., Porri L. // Rend. Accad. Naz. Lincei VIII. 1956. V. 20. P. 728.

Natta G. // Rubber Plastics Age. 1957. V. 38. P. 495.

Natta G., Porri L., Mazzei A., Morero D. // Chim. e Ind. (Milan). 1959. V. 41. № 5. P. 398.

Baier M.C., Zuideveld M.A., Mecking S. // Angew. Chem. Int. Ed. 2014. V. 53. № 37. P. 9722.

Stürzel M., Mihan S., Mülhaupt R. // Chem. Rev. 2016. V. 116. № 3. P. 1398.

Stalzer M.M., Delferro M., Marks T.J. // Catal. Lett. 2015. V. 145. P. 3.

Mohite A.S., Rajpurkar Y.D., More A.P. // Polym. Bull. 2021. V. 79. P. 1309.

Zanchin G., Leone G. // Progr. Polym. Sci. 2021. V. 113. P. 101342.

Kumawat J., Gupta V.K. // Polym. Chem. 2020. V. 11. № 38. P. 6107.

Монаков Ю.Б., Марина Н.Г., Сабиров З.М. // Высокомолек. соед. А. 1994. Т. 36. № 10. С. 1680.

The Stereo Rubbers / Ed. by W. Saltman. New York: Wiley-Interscience, 1977.

Taniike T., Terano M. // Adv. Polym. Sci. 2013. № 257. P. 81.

Trischler H., Höchfurtner T., Ruff M., Paulik C. // Kinet. Catal. 2013. V. 54. № 5. P. 559.

Salakhov I., Akhmetov I., Kozlov V. // Polymer Science B. 2011. V. 53. № 7–8. P. 385.

Nifant’ev I.E., Salakhov I.I., Ivchenko P.V. // Molecules. 2022. V. 27. № 21. P. 7164.

Yu G., Chen W., Wang Y. // Kexue Tongbao. 1983. V. 28. № 7. P. 408.

Yu G., Chen W., Wang Y. // Kexue Tongbao. 1984. V. 29. № 3. P. 421.

Qian H., Yu G., Chen W. // Gaofenzi Tongxun. 1984. № 3. P. 226.

Chen W., Xiao S., Wang Y., Yu G. // Kexue Tongbao. 1984. V. 29. № 7. P. 892.

Маркевич И.Н., Шараев О.К., Тинякова Е.И., Долгоплоск Б.А. // Докл. АН СССР. 1983. Т. 268. № 4. С. 892.

Яковлев В.А., Воллерштейн Е.Л., Черезова Л.С., Тинякова Е.И., Долгоплоск Б.А. // Докл. АН СССР. 1983. Т. 268. № 6. С. 1422.

Гайлюнас Г.А., Биктимиров Р.Х., Хайруллина Р.М., Марина Н.Г., Монаков Ю.Б., Толстиков Г.А. // Докл. АН СССР. 1987. Т. 295. № 6. С. 1385.

Гайлюнас Г.А., Биктимиров Р.Х., Савельева И.Г. Химия и физикохимия высокомолекулярных соединений. Уфа: Ин-т химии Башкирского филиала АН СССР, 1987.

Shen Z., Ouyang J., Wang F., Hu F., Yu F., Qian B. // Polym. Sci., Polym. Chem. Ed. 1980. V. 18. № 12. P. 3345.

Shen Z., Ouyang J. // Handbook on the Physics and Chemistry of Rare Earth. / Ed. by K.A. Gschneidner, Jr., L. Eyring. Elsevier Sci. Publ. 1987. V. 9. P. 395.

Yang J., Hu J., Feng S., Pan E., Xie D., Zhong C., Ouyang J. // Sci. Sin. 1980. V. 23. № 6. P. 734.

Gallazzi M.C., Bianchi F., Depero L., Zocchi M. // Polymer. 1988. V. 29. № 8. P. 1516.

Mazzei A. // Macromol. Chem. 1981. B. 182. № 4. S. 61.

Ceausescu E., Dimonie M., Fieroiu V., Hubca G., Gruber V., Badea E., Vladulescu V., Verestoi A., Iovu H., Vasile I. // Rev. Roum. Chim. 1989. V. 34. № 1. P. 5.

Санягин А.А., Кормер В.А. // Докл. АН СССР. 1985. Т. 283. № 5. С. 1209.

Монаков Ю.Б., Толстиков Г.А. Каталитическая полимеризация 1,3-диенов. М.: Наука, 1990.

Пат. 3794604 США // РЖХим. 1975. C279П.

Throckmorton M.C. // Kautsch. Gummi Kunstst. 1969. B. 22. № 6. S. 293.

Пат. 2011543 ФРГ // Chem. Abstrs. 1971. 13981y.